高倍率锂离子电池正极配料工艺

长寿命高倍率锂离子电池的开发及工艺优化

第51卷㊀第1期2021年㊀㊀2月电㊀㊀㊀池BATTERY㊀BIMONTHLYVol.51,No.1Jan.,2021作者简介:张若涛(1987-),男,河南人,郑州中科新兴产业技术研究院工程师,研究方向:锂离子电池开发;李㊀蒙(1988-),男,河南人,郑州中科新兴产业技术研究院工程师,研究方向:锂离子电池开发;刘艳侠(1982-),女,山东人,中国科学院过程工程研究所副研究员,研究方向:电池材料及锂离子电池开发,通信作者;赵冲冲(1991-),男,河南人,郑州中科新兴产业技术研究院工程师,锂电池开发技术主管,研究方向:锂离子电池开发㊂㊀㊀DOI:10.19535/j.1001-1579.2021.01.015长寿命高倍率锂离子电池的开发及工艺优化张若涛1,李㊀蒙1,刘艳侠1,2∗,赵冲冲1(1.郑州中科新兴产业技术研究院,河南郑州㊀450000;2.中国科学院过程工程研究所,离子液体清洁过程北京市重点实验室,北京㊀100190)摘要:研究石墨的比表面积㊁粒径,以及压实密度㊁化成工艺等因素对无人机用C /LiCoO 2锂离子电池性能的影响㊂采用小粒径G2石墨为负极材料的电池性能最优;当负极压实密度由1.31g /cm 3提升至1.57g /cm 3时,电池的保液量降低9.5%,直流内阻降低11.3%㊂控制负极压实密度为1.31g /cm 3㊁正极涂覆面密度为15.75mg /cm 2,化成温度为45ħ㊁压力为275510Pa ,制备的电池最大放电倍率可达18.00C ㊂以1.00C 充电至4.2V ㊁5.00C 放电至3.0V 循环1000次,容量保持率为91.3%㊂关键词:无人机(UAV );㊀锂离子电池;㊀高倍率;㊀长寿命;㊀压实密度;㊀热压化成中图分类号:TM912.9㊀㊀文献标志码:A㊀㊀文章编号:1001-1579(2021)01-0059-04Development and technology optimization of long-life high rate Li-ion batteryZHANG Ruo-tao 1,LI Meng 1,LIU Yan-xia1,2∗,ZHAO Chong-chong 1(1.Zhengzhou Institute of Emerging Industrial Technology ,Zhengzhou ,Henan 450000,China ;㊀2.Beijing Key Laboratory ofIonic Liquids Clean Process ,Institute of Process Engineering ,Chinese Academy of Sciences ,Beijing 100190,China )Abstract :The effects of the specific surface area,particle size of graphite,compacted density and forming process on the performanceof C /LiCoO 2Li-ion battery for the unmanned aerial vehicle(UAV)were studied.The battery using small particle size G2graphite asanode material had the best performance.When the compacted density of negative plate increased from 1.31g /cm 3to 1.57g /cm 3,thepreserving water capability of the battery was decreased by 9.5%,the direct current internal resistance was decreased by 11.3%.The highest discharge rate reached 18.00C when battery was prepared under conditions of negative plate compacted density of1.31g /cm 3,positive plate coating density of 15.75mg /cm 2,formation temperature of 45ħand formation pressure of 275510Pa.The capacity retention rate was 91.3%after cycle 1000times with 1.00C charging to 4.2V and 5.00C discharging to 3.0V.Key words :unmanned aerial vehicle(UAV);㊀Li-ion battery;㊀high rate;㊀long-life;㊀compacted density;㊀heat-pressureformation㊀㊀随着无人机㊁电动工具等应用领域的快速发展,高倍率锂离子电池已成为研究的热点[1-2]㊂无人机锂离子电池正常使用倍率为2~4C ,瞬时使用倍率将超过15C ㊂大电流持续放电将导致电池寿命变短,因此,提升无人机用锂离子电池的使用寿命已成为亟待解决的突出问题㊂目前报道的高倍率锂离子电池寿命都不长㊂容亮斌等[3]研究石墨形貌等对锂离子电池性能的影响,发现二次造粒型石墨负极制备的磷酸铁锂锂离子电池具有较好的倍率性能和循环性能,以6C 在2.00~3.65V 循环200次,容量保持率为91.06%㊂黄锋涛[4]以LiNi 1/3Co 1/3Mn 1/3O 2为正极材料㊁石墨为负极材料制备高功率锂离子电池,以1C 充电㊁5C 放电,在4.2~3.0V 循环900次,容量保持率为87.0%㊂延长电池寿命的方法,大多集中在材料或设计方面,需要从材料㊁设计及制备工艺等方面进行整体优化㊂电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷本文作者以LiCoO2为正极活性材料,两种粒径的人造石墨为负极活性材料,探究石墨比表面积和粒径对电池性能的影响;再选择倍率性能好的人造石墨,研究压实密度对电池性能的影响;最后,进行涂覆面密度与化成工艺的优化,开发长寿命高倍率无人机用锂离子电池㊂1㊀实验1.1㊀浆料的配制活性物质LiCoO2(湖南产,电池级)㊁导电剂超导炭黑Super-Li(瑞士产,电池级)㊁碳纳米管(CNT,江苏产,电池级)㊁黏结剂聚偏氟乙烯(PVDF,美国产,电池级)和分散剂N-甲基吡咯烷酮(NMP,江苏产,电池级)的质量比为93.5ʒ3.0ʒ0.5ʒ3.0ʒ80.0㊂将PVDF和NMP放入搅拌釜中,高速(2000r/min,下同)分散2h;加入CNT,高速分散1.5h,将胶液取出备用㊂向搅拌釜中加入LiCoO2及Super-Li,公转(25Hz,下同)干混20min,将胶液加入搅拌釜中,高速分散3h,经真空(真空度ȡ0.085MPa,下同)除泡㊁除铁等操作,得到正极浆料㊂负极活性物质使用G1人造石墨(河南产)和G2人造石墨(浙江产)㊂活性物质㊁导电剂超导炭黑Super-Li㊁CNT㊁黏结剂羧甲基纤维素钠(CMC,美国产,电池级)㊁丁苯橡胶(SBR,美国产,电池级)和溶剂去离子水的质量比为94.25ʒ1.50ʒ0.50ʒ1.75ʒ2.00ʒ120.00㊂将去离子水和CMC放入搅拌釜中高速分散3h;加入CNT,高速搅拌1.5h,将胶液取出备用㊂向搅拌釜中加入活性物质及Super-Li,开启公转干混20min,将胶液加入搅拌釜中,高速分散3.5h;最后将SBR 加入浆料中,低速25Hz搅拌40min,经真空除泡㊁除铁及过滤(150目筛网)等操作,得到石墨浆料㊂1.2㊀电池制备1.2.1㊀极片的制备按照设计面密度17.60mg/cm2将正极浆料涂覆在15μm 厚的铝箔(佛山产,电池级)上,以4m/s的速度在100ħ下烘干,再将极卷碾压到设计压实密度3.40g/cm3,最后裁切成74mmˑ144mm的正极片㊂取负极涂层比容量与正对面正极涂层比容量的比值(N/P)为1.1,将负极浆料按对应的面密度8.26mg/cm2涂覆在9μm厚的铜箔(广东产,电池级)上,以4m/s的速度在50ħ下烘干,再将极卷碾压至设计压实密度1.40g/cm3,最后裁切成76mmˑ146mm的负极片㊂1.2.2㊀电池的制作以19μm厚的陶瓷隔膜(深圳产,电池级)为隔膜,将34层正极片和35层负极片叠制成总层数为69层的电芯,经过焊接㊁装配,电芯在85ħ下烘烤48h(真空度ȡ0.095MPa)㊂按3.5g/Ah的用量,将58.50g的1mol/L LiPF6/EC+DMC+ DEC电解液(质量比1ʒ1ʒ1,河北产,电池级)注入电芯中㊂用5V/60A软包电池热压化成柜(深圳产)进行化成,设定化成温度与化成压力,先以0.20C(1C=16A)恒流充电至3.8V,再以0.50C恒流充电至4.2V,搁置48h后进行二次封装㊁切边,以1.00C恒流充电至4.2V,再以1.00C放电至3.0V,完成分容操作,制备尺寸为80mmˑ162mm㊁额定容量为16Ah的锂离子电池㊂G1石墨制备的电池统称为电池A,G2石墨制备的电池统称为电池B㊂为了进一步研究负极压实密度以及制备工艺对电池性能的影响,以G2石墨为负极材料,对电池制备工艺参数进行调整,制备电池C1㊁C2㊁C3和D等4组电池,详细的工艺参数如表1所示㊂表1㊀实验工艺参数表Table1㊀Technology parameters of experiments方案压实密度/g㊃cm-3正极负极正极面密度/mg㊃cm-2化成条件温度/ħ压力/PaA 3.40 1.4217.35250B 3.40 1.4217.35250C1 3.44 1.3117.40254694 C2 3.44 1.4217.40254694 C3 3.44 1.5717.40254694D 3.45 1.3215.75452755101.3㊀测试方法用NBT5V120A电池循环测试柜(宁波产)对电池进行性能测试,用分析天平测定电池的保液量㊂1.3.1㊀直流内阻测试将10只电池以1.00C恒流充电至4.2V,转恒压充电至终止电流0.02C(标准充电方式),搁置6h,然后以5.00C 恒流放电15s,记录第i只电池搁置结束时的电压U i0㊁放电第5s的电压U i5㊂按式(1),计算10只电池5.00C放电的平均直流内阻,作为电池的直流内阻值(R DC)㊂R DC=ðn=10i=1(U i5-U i0)n㊃I(1)式(1)中:I为电流;n为电池数量㊂1.3.2㊀倍率测试用同一只电池进行倍率测试㊂将电池以标准充电方式充电,然后分别以1.00C㊁5.00C㊁8.00C㊁10.00C㊁12.00C㊁15.00C和18.00C恒流放电至3.0V;以5.00C放电容量为基准值,8.00C㊁10.00C㊁12.00C㊁15.00C和18.00C放电容量与基准值的比值为电池在该倍率下的倍率性能㊂1.3.3㊀常温(25ʃ3)ħ循环性能测试取1只电池和市售尺寸为72mmˑ170mm,额定容量为16Ah的石墨/钴酸锂锂离子电池(西安产)按照标准充电方式充电,然后以5.00C恒流放电至截止电压3.0V,设定循环1000次,按式(2)计算第j次循环的平均放电功率㊂P j=W j Q j㊃I(2)式(2)中:P j为第j次放电的平均放电功率;W j为第j次放电的能量;Q j为第j次放电的容量㊂1.3.4㊀电池保液量计算取10只待注液电芯,称量第k只的质量m k,然后称量该电池经二封后气囊内不含电解液的电芯质量mᶄk,按式(3)计算10只电池的平均保液量 m㊂m=ðn=10k=1mᶄk-m k n(3)06㊀第1期㊀张若涛,等:长寿命高倍率锂离子电池的开发及工艺优化2㊀结果与讨论2.1㊀石墨比表面积及粒径对高倍率锂离子电池性能影响石墨材料的粒径分布㊁比表面积以及对应电池的首次库仑效率和保液量列于表2㊂表2㊀石墨和电池的基本参数Table 2㊀Basic parameters of graphite and batteries电池石墨石墨粒径/μm D 10D 50D 90石墨比表面积/g㊃m -2首次库仑效率/%保液量/g A G1 4.3811.0019.21 2.1594.2247.33BG24.359.0418.542.4692.4849.47从表2可知,电池B 所用负极材料G2石墨的D 50较小,比表面积较大㊂与电池A 相比,电池B 的首次库仑效率较低,保液量较大㊂两种电池的制备工艺相同,负极材料的不同导致了首次库仑效率和保液量的差异㊂G2石墨的比表面积较大,预充活化过程中消耗了较多的Li +,用于形成石墨颗粒表面的固体电解质相界面(SEI)膜,因此首次库仑效率较低㊂在压实密度及制备工艺相同的情况下,电池B 所用负极材料G2石墨的颗粒比表面积较大,润湿石墨颗粒所需电解液的量较多,因此保液量较大㊂为研究石墨粒径对锂离子电池性能的影响,对电池进行倍率测试,不同放电倍率下的倍率性能见图1㊂图1㊀电池A 和电池B 的倍率性能Fig.1㊀Rate capability of battery A and B从图1可知,当电池放电倍率相同时,电池B 的倍率性能一直高于电池A,原因是小粒径的材料有利于缩短Li +在石墨固体颗粒中的扩散路径㊂随着放电倍率的增加,两种电池倍率性能的差值呈现出先增大㊁后减小再增大的趋势㊂这种趋势可能与负极石墨颗粒表面SEI 膜的稳定性有关,因为高倍率放电时Li +大量快速脱出,导致负极表面上的SEI 膜不稳定,容易被破坏[5]㊂在5.00~8.00C 放电时,负极石墨颗粒表面的SEI 膜相对稳定;10.00C 放电完成后,负极SEI 膜遭到了一定程度的破坏;在12.00~15.00C 充电过程中,消耗了活性锂对负极的SEI 膜进行修复,稳定性得到提升㊂电池B 负极材料的比表面积大,SEI 膜修复消耗的活性锂相对较多,倍率性能的差值呈减小的趋势㊂与12.00~15.00C 放电相比,电池在18.00C 放电时SEI 膜的稳定性提高,而电池B 负极材料的粒径小,Li +嵌脱路径短,因此倍率性能差值又呈现出增加的趋势㊂为制备倍率性能较好的电池,选取G2石墨作为方案C1~C3的负极活性材料㊂2.2㊀负极压实密度对高倍率锂离子电池性能影响测试不同压实密度锂离子电池(C1~C3)的保液量和直流内阻,压实密度对电池保液量和直流内阻的影响见图2㊂图2㊀压实密度对保液量及直流内阻的影响Fig.2㊀Effects of compaction density on weight of electrolyte andDC internal resistance(DCIR)从图2可知,压实密度从1.31g /cm 3提高至1.57g /cm 3,电池的保液量和直流内阻均呈降低的趋势㊂电池的保液量从51.70g 降低至46.81g,降幅为9.5%;直流内阻由2.47mΩ降低至2.19mΩ,降幅为11.3%㊂当配方及材料体系固定时,随着压实密度的提高,极片的孔隙率逐渐减小,极片涂覆层孔隙内所能容纳的电解液量也随之减小,因此电池的保液量随压实密度的提高而降低㊂随着压实密度的提高,活性物质颗粒与导电剂接触更密实[6],电子传导路径变短,电池的直流内阻减小,表现出直流内阻随压实密度的提高而减小的趋势㊂高内阻将造成电池使用过程中温升大,电解液等电池材料的不可逆副反应速度加快,进而引发电池容量的快速衰减[7]㊂提高保液量,可使电池在较长时间内处于富液状态,能减缓容量衰减的速度㊂为研究压实密度对电池循环性能的影响,对电池C1~C3进行了常温1.00C 充电㊁5.00C 放电的循环性能测试㊂测试结果显示,循环500次,电池C1㊁C2和C3的容量衰减率分别为5.2%㊁6.6%和14.0%,即随着压实密度的提高,电池的容量衰减速度加快㊂电池C1~C3的保液量逐渐降低,相应的容量衰减速度逐渐加快㊂由此表明,对于研究的电池体系,保液量对高倍率放电寿命的影响大于直流内阻的影响,表现出低压实密度有利于延长电池循环寿命㊂从循环性能分析可知,电池C1的循环性能最优,实验方案中负极压实密度的最佳值为1.31g /cm 3㊂2.3㊀工艺优化对高倍率锂离子电池性能影响为延长提高电池循环寿命,对电池C1的面密度及化成工艺进行优化,制备电池D㊂正极面密度由17.40mg /cm 2降至15.75mg /cm 2㊂采用热压化成工艺对电池进行预充活化,化成温度为45ħ,化成压力为275510Pa㊂2.3.1㊀电池倍率性能对电池D 进行常温倍率放电测试,以研究工艺优化后电池的倍率性能,放电曲线如图3所示㊂16电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷图3㊀电池D的倍率放电曲线Fig.3㊀Rate discharge curves of battery D从图3可知,当放电量相同时,放电倍率越大,电池的电压越低㊂ 1.00C㊁5.00C放电的容量中值电压分别为3.775V㊁3.669V㊂电池的放电容量随着放电倍率的增大逐渐减小,其中10.00C㊁18.00C放电容量分别为16.083Ah㊁11.164Ah,为1.00C放电容量的98.0%和68.0%,说明以10.00C放电仍有较好的倍率性能,可满足无人机2.00~4.00C的使用需求㊂2.3.2㊀电池常温循环寿命性能为研究容量和功率保持能力,对电池D进行常温(25ʃ3)ħ1.00C充电㊁5.00C放电循环测试,分析电池在不同循环次数下的容量保持率及平均放电功率,结果见表3㊂表3㊀电池D在常温下1.00C充电㊁5.00C放电的循环测试结果Table3㊀Cycle test results of battery D in1.00C charge,5.00Cdischarge test at normal temperature循环次数/次容量/Ah放电平均电压/V平均功率/W116.247 3.690295.2010016.027 3.684294.7240015.605 3.673293.8480015.142 3.663293.04100014.833 3.639291.12从表3可知,常温循环1000次,电池的容量从首次放电的16.247Ah降低至14.833Ah,容量保持率为91.3%;平均放电功率由首次的295.20W降低至291.12W,功率保持率达到98.6%㊂由此可知,电池在循环1000次后,仍有较高的容量保持率和功率输出能力㊂对电池C1㊁D及市售同规格电池进行1.00C充电㊁5.00C放电循环测试,对比三者循环寿命的差异,结果见图4㊂从图4可知,循环寿命最长的是电池D,其次为电池C1,市售同种规格的电池循环寿命最短㊂这表明,经过面密度和化成工艺的优化,电池的循环寿命得到提升㊂采用热压化成工艺进行预充活化时,电池D化成过程中产生的气体更容易顺利排出,正负极片与隔膜接触紧密,石墨颗粒表面形成的SEI膜更均一㊂提高化成温度可提高电池D活性物质的反应活性,有利于负极形成结构稳定的SEI膜㊂当压实密度一定时,极片的厚度与面密度相关㊂电池D面密度低㊁极片较㊀㊀图4㊀不同电池1.00C充电㊁5.00C放电循环测试的容量保持率Fig.4㊀Capacity retention of different batteries in1.00C charge,5.00C discharge cycle test薄,Li+在极片涂层中的迁移相对容易,Li+的嵌脱对活性材料结构的破坏较小,即较低的面密度有利于充放电㊂由此可知,降低电极面密度及采用热压化成工艺,均有利于延长电池的循环寿命㊂3㊀结论本文作者对比了两种不同比表面积及粒径的石墨负极材料对电池倍率性能的影响,考察了负极压实密度对电池直流内阻㊁保液量及循环性能的影响,优化了锂离子电池的制备工艺,开发出1.00C充电㊁5.00C放电循环1000次,容量保持率为91.3%的长寿命高倍率无人机用锂离子电池㊂研究发现,以颗粒粒径较小的G2人造石墨为负极活性材料制备的电池,保液量最大,倍率性能最优㊂在一定范围内,电解液保有量对电池大倍率放电寿命的影响大于直流内阻的影响㊂当负极压实密度为1.31g/cm3时,电池的容量衰减率最小㊂降低压实密度㊁面密度以及采用热压化成工艺,可延长高倍率锂离子电池的循环寿命㊂参考文献:[1]㊀ZENG X Q,ZHAN C,LU J,et al.Stabilization of a high-capacityand high-power nickel-based cathode for Li-ion batteries[J].Chem,2018,4(4):690-704.[2]㊀AGOSTINI M,BRUTTI S,NAVARRA M A,et al.A high-powerand fast charging Li-ion battery with outstanding cycle-life[J].SciRep,2017,7(1):1104.[3]㊀容亮斌,张国恒,李展江,等.石墨形貌对锂离子电池倍率性能的影响[J].电池,2018,48(2):113-116.[4]㊀黄峰涛.高功率型锂离子电池的研制[J].当代化工,2015,44(6):1266-1267.[5]㊀孙顺.磷酸铁锂电池循环性能衰减规律及加速寿命试验的研究[D].哈尔滨:哈尔滨工业大学,2018.[6]㊀郭艳娜.小型便携式锂离子电池体积能量密度研究[D].哈尔滨:哈尔滨工业大学,2017.[7]㊀李平,安富强,张剑波,等.电动汽车用锂离子电池的温度敏感性研究综述[J].汽车安全与节能学报,2014,5(3):224-237.收稿日期:2020-08-1626。

锂离子电池正极材料LiFePO4的制备与改性

粒度分布不均

合成过程中,往往会出现粒度分 布不均的问题,这会影响电池的 电化学性能。解决方案:通过控 制合成条件,如溶液浓度、反应 时间等,来改善粒度分布。

纯度低

合成过程中,可能会混入杂质, 影响LiFePO4的性能。解决方案 :通过改进合成工艺,提高合成 纯度,减少杂质含量。

改性过程中的挑战与解决方案

锂离子电池正极材料LiFePO4的制 备与改性

汇报人: 日期:

目录

• LiFePO4材料简介 • LiFePO4的制备方法 • LiFePO4的改性研究 • LiFePO4的电化学性能 • LiFePO4的制备与改性的挑战与

解决方案 • 前瞻性研究与未来发展方向

01

LiFePO4材料简介

LiFePO4的结构与性质

热解法

原理

优点

应用

热解法是一种通过高温热处理 前驱体得到目标材料的方法。 在热解过程中,前驱体发生热 分解并脱去部分或全部有机物 ,最终得到LiFePO4正极材料 。

热解法具有工艺简单、制备周 期短、产量大等优点。

热解法适用于大规模工业化生 产,也是目前商业化生产 LiFePO4正极材料的主要方法 之一。

LiFePO4晶体结构属于橄榄石型结构,由Li、Fe、P、O元素组成,具有较低的密度、良好的电导性、热稳定性以及优良的锂 离子迁移性能。

LiFePO4材料中,每个Li+可以迁移到材料表面,形成锂离子嵌入和脱出的通道,使得Li+在充放电过程中能够快速地嵌入和 脱出。

LiFePO4在锂离子电池中的应用

锂离子扩散系数测量

通常使用电化学石英晶体微天平(EQCM)或光谱学方法测 量锂离子在电极材料中的扩散系数。这些测量可以提供 关于锂离子在电极材料中扩散行为的重要信息。

锂电池配料工序简介

配料简介配料:用专门的溶剂和粘接剂分别与粉末状的正负极活性物质混合,经高速搅拌均匀后,制成浆状的正负极物质;工艺流程:检验原材料→称料→烘料→打胶→加料→测粘度→调粘度→洗锅关键操作控制重点:车间温度常温,湿度≤30%真空度≤-0.08mpa转速的调节原材料的称重搅拌过程控制点原材料及作用:正极原材料:a.锰酸锂、KS-15、SP、PVDF(761A)、NMPb.磷酸亚铁锂、KS-15、SP、PVDF(900)、NMP负极原材料:碳黑、SP、CMC、SBR(1)导电石墨(KS-15):非极性物质,易被非极性物质污染,易在非极性物质中分散;不易吸水,也不易在水中分散。

被污染的石墨,在水中分散后,容易重新团聚。

一般粒径D50为20μm左右。

颗粒形状多样且多不规则,主要有球形、片状、纤维状等。

(2)水性粘合剂(SBR):小分子线性链状乳液,极易溶于水和极性溶剂。

(3)防沉淀剂(CMC):高分子化合物,易溶于水和极性溶剂。

(4)粘合剂(PVDF):非极性物质,链状物,分子量从300,000到3,000,000不等;吸水后分子量下降,粘性变差。

(5) NMP:弱极性液体,用来溶解/溶胀PVDF,同时用来稀释浆料。

(6)去离子水(或蒸馏水):稀释剂,酌量添加,改变浆料的流动。

(7)导电剂碳黑(SP):非极性物质,葡萄链状物,含水量3-6%,吸油值~300,粒径一般为 2-5 μm;主要有普通碳黑、超导碳黑、石墨乳等,在大批量应用时一般选择超导碳黑和石墨乳复配;通常为中。

(8)锰酸锂:较有前景的锂离子正极材料之一,相比钴酸锂等传统正极材料,锰酸锂具有资源丰富、成本低、无污染、安全性好、倍率性能好等优点,是理想的动力电池正极材料。

(9)磷酸铁亚锂:磷酸铁亚锂为近来新开发的锂离子电池电极材料,主要用于动力锂离子电池,作为正极活性物质使用,人们习惯也称其为磷酸铁锂。

主要设备:搅拌机配料时注意事项:1、防止混入其它杂质;2、防止浆料飞溅;3、浆料的浓度(固含量)应从高往低逐渐调整,以免增加麻烦;4、在搅拌的间歇过程中要注意刮边和刮底,确保分散均匀;5、浆料不宜长时间搁置,以免沉淀或均匀降低;6、需烘烤的物料必须密封冷却之后方可以加入,以免组分材料质变化;7、搅拌时间的长短以设备能、材料加入量为主;搅拌桨的使用以浆料分散难度进行更换,无法更换的可将转速由慢到快进行调整,以免损伤设备;8、出料前对浆料进行过筛,除去大颗粒以防涂布时造成断带;9、搅拌速度对分散速度的影响。

锂电池生产工艺及参数

锂电池生产工艺及参数锂电池是一种重要的电池类型,广泛应用于电子设备、电动车辆和储能系统等领域。

本文将介绍锂电池的生产工艺及参数。

一、锂电池的生产工艺锂电池的生产工艺主要包括原材料准备、电池制造、组装和测试等环节。

1. 原材料准备:锂电池的主要原材料包括正负极材料、电解液和隔膜等。

正极材料通常是锂钴酸锂、锂铁磷酸锂或锂镍酸锂等,负极材料则是石墨。

电解液一般由锂盐和有机溶剂组成。

在原材料准备阶段,需要对各种原材料进行筛选、混合和粉碎等处理。

2. 电池制造:电池制造是锂电池生产的核心环节。

首先,将正负极材料通过涂布工艺分别涂覆到铜箔和铝箔上,形成正负极片。

然后,将正负极片与隔膜叠加,形成电芯。

接下来,通过卷绕工艺将电芯卷绕成圆柱形或方形,形成电池芯。

最后,对电池芯进行多次封装处理,确保电池的安全性和密封性。

3. 组装:在组装阶段,将电池芯与电池管理系统、外壳和连接器等组装在一起,形成完整的锂电池。

组装过程中需要严格控制温度和湿度,以确保电池性能和安全性。

4. 测试:经过组装的锂电池需要进行各项测试以确保质量和性能。

常见的测试包括电池容量测试、循环寿命测试、安全性测试等。

只有合格的电池才能出厂销售。

二、锂电池的参数锂电池的参数是评价电池性能的重要指标,主要包括容量、电压、循环寿命、安全性和能量密度等。

1. 容量:容量是指电池存储和释放电能的能力,通常用安培时(Ah)或毫安时(mAh)表示。

锂电池的容量决定了电池能供给设备工作的时间长度,容量越大,使用时间越长。

2. 电压:锂电池的标称电压一般为3.6V或3.7V,实际工作电压在充电和放电过程中会有所变化。

电压稳定性对于设备的正常工作至关重要。

3. 循环寿命:循环寿命是指电池经过多次充放电循环后仍能保持一定容量的次数。

循环寿命越长,电池使用寿命越长。

4. 安全性:锂电池的安全性是指电池在正常工作和异常情况下能否保持稳定和不发生爆炸、起火等事故。

电池的安全性是制造商关注的重点。

锂电池生产工艺及参数

锂电池生产工艺及参数锂电池是一种高能量密度、长寿命、环保的电池,被广泛应用于移动设备、电动汽车、储能系统等领域。

下面将介绍锂电池的生产工艺及参数。

一、正极材料制备工艺1. 混合材料:将锂铁磷酸、碳酸锂、氧化镍、氧化钴等按一定比例混合,加入适量的粘合剂和溶剂,搅拌均匀。

2. 涂布:将混合材料涂布在铝箔或铜箔上,形成正极片。

3. 干燥:将正极片放入烘箱中,进行干燥处理。

4. 压片:将干燥后的正极片放入压片机中,进行压片处理。

5. 切割:将压片后的正极片切割成适当大小。

二、负极材料制备工艺1. 混合材料:将石墨、聚丙烯、碳黑等按一定比例混合,加入适量的粘合剂和溶剂,搅拌均匀。

2. 涂布:将混合材料涂布在铜箔上,形成负极片。

3. 干燥:将负极片放入烘箱中,进行干燥处理。

4. 压片:将干燥后的负极片放入压片机中,进行压片处理。

5. 切割:将压片后的负极片切割成适当大小。

三、电解液制备工艺1. 配制电解液:将碳酸二甲酯、乙二醇、丙二醇、氟化锂等按一定比例混合,搅拌均匀。

2. 过滤:将配制好的电解液过滤,去除杂质。

四、电池组装工艺1. 组装:将正极片、负极片和隔膜按一定顺序叠放,形成电池芯。

2. 注液:将电解液注入电池芯中。

3. 封口:将电池芯封口,形成成品电池。

五、电池参数1. 电压:锂电池的电压一般为3.6V或3.7V。

2. 容量:锂电池的容量一般以毫安时(mAh)为单位,表示电池能够供应的电流量。

3. 充放电倍率:锂电池的充放电倍率表示电池能够承受的最大充放电电流。

4. 循环寿命:锂电池的循环寿命表示电池能够进行多少次充放电循环。

以上是锂电池的生产工艺及参数,锂电池的制备工艺和参数不断改进和提高,以满足不同领域的需求。

最新-锂离子电池正极材料与工艺详解(含三元材料)精选全文

八面体间隙

四面体间隙

02.锂离子电池正极材料简介

2.3 LiCoO2(层状) O3较O2,Li离子扩散克服能垒低,CO与Li混排需克服较高的能垒。

O3-LiCoO2结构: O原子为立方密堆积结构(ABCABC……)Li 与Co原子沿C轴方向交替占据八面体位置,且 共边( α –NaFeO2),属于六方晶系(三轴等长 ,任意两轴夹角相等),具有 R3m空间群。

02.锂离子电池正极材料简介

2.3 LiCoO2

大约对应Li0.5CoO2,由于空位有 序化出现,形成扭曲八面体单斜相

恒流充电,当电压达 到4.8V时O3正极几乎所有 的锂离子都能从正极中脱 出,大约80%的锂离子可 以在嵌入正极材料中;可 逆比容量220mA·h·g-1。

图(b)可以看出最 低电压平台O3结构的正极 最高。

(碳酸乙烯脂)

隔膜

在电解液中具有 良好的化学稳定 性及一定的机械

强度

对Li+的移动阻 碍小(内阻), 对孔径和孔隙率

的要求

良好的绝缘体, 并能阻挡从电极 上脱落物质微利

和枝晶的生长

聚乙烯、聚丙烯等聚 烯烃微孔隔膜

目录

CONTENTS

01 锂离子电池原理简介

02 锂离子电池正极材料简介

03 三元正极材料简介 04 前驱体的制备工艺 05 三元材料成品制备工艺

Li(Nix-Coy-Mnz)O2 ,x+y+z=1

3.2过渡元素对性能的影响

容量-循环性能

随着Ni含量上升,电池比容量上升,循环性能有所下降

03.三元正极材料

2.4 Li(Nix-Coy-Mnz)O2 ,x+y+z=1

3.2过渡元素对性能的影响

生产锂离子电池正极材料的方法

生产锂离子电池正极材料的方法生产锂离子电池正极材料的方法随着电动汽车和可再生能源的快速发展,锂离子电池作为一种高效、环保的能源储存设备正得到越来越广泛的应用。

作为锂离子电池中最重要的组成部分之一,正极材料在电池性能和循环寿命方面起着至关重要的作用。

在本文中,我们将探讨各种生产锂离子电池正极材料的方法,以及其对电池性能的影响。

1. 浸渍法浸渍法是一种常用的生产正极材料的方法,其过程简单高效。

将锂盐和其他金属盐(如镍盐、锰盐等)溶解在溶剂中,然后将导电剂(如碳纳米管、石墨等)浸渍到溶液中。

接下来,通过干燥和烧结的步骤,得到具有良好结晶性和电导性的正极材料。

浸渍法生产的正极材料具有较高的比能量和较好的循环性能。

2. 水热法水热法是一种利用水热反应合成正极材料的方法。

该方法利用高温高压的水环境,将金属盐、有机模板剂和其他添加剂混合,并在水热条件下进行反应。

通过水热法合成的正极材料具有较高的结晶度和颗粒均匀性,能够提高锂离子电池的循环稳定性和倍率性能。

3. 溶胶凝胶法溶胶凝胶法是一种通过溶解金属盐并在凝胶状态下热处理得到正极材料的方法。

将金属盐溶解在溶剂中,形成溶胶;通过调节pH值或添加络合剂等方法使其凝胶化;通过热处理使凝胶成为氧化物或磷酸盐等化合物。

溶胶凝胶法制备的正极材料具有较高的比表面积和孔隙结构,有利于锂离子的嵌入和脱嵌,提高电池的容量和循环寿命。

4. 制备薄膜制备薄膜是一种将正极材料制备成薄膜形式的方法,常用于柔性和薄型电池的制备。

该方法通常包括溶液浇铸、喷涂、旋涂、印刷等步骤。

制备薄膜的正极材料具有较高的表面积和较短的离子传输路径,有利于提高电池的能量密度和功率密度。

总结与回顾:通过对生产锂离子电池正极材料的方法进行探讨,我们可以看到不同方法在电池性能方面的优势和适用场景。

浸渍法是一种简单、高效的方法,适用于大规模生产和成本控制;水热法能够合成具有良好结晶性和颗粒均匀性的正极材料,适用于提高电池循环稳定性;溶胶凝胶法能够制备具有高比表面积和孔隙结构的正极材料,有利于提高电池容量和循环寿命;而制备薄膜的方法适用于柔性和薄型电池的制备,能够提高电池的能量密度和功率密度。

聚合物锂离子高倍率电池知识介绍

聚合物锂离子高倍率电池知识介绍讲解:冉刚一、聚合物锂离子电池的构成)\磷酸铁锂(LiFePO4)\镍钴锰酸锂(Li(NiCoMn)O2)、1.正极:钴酸锂(LiCoO2粘接剂(PVDF)、导电剂(SP)、溶剂(NMP)、集流体-基材(铝箔-AI)。

2.负极:石墨(C)、粘接剂(SBR)、增稠剂(CMC)、导电剂(SP)、溶剂(水)、集流体-基材(铜箔-Cu)。

3.电解液4.隔离膜5.极耳6.铝塑膜(外包装)二、工作原理三、相关术语1.电极(electrode)电池的核心部分,它是由活性物质和导电骨架组成。

活性物质是指正、负极中参加成流反应的物质,是化学电源产生电能的源泉,是决定化学电源基本特性的重要部分。

2.能量(energy)及比能量电池的能量是指电池在一定的放电条件下对外做功所能输出的电能。

通常用瓦时(Wh)表示。

比能量是指单位重量或单位体积的电池所给出的能量,也叫重量比能量或体积比能量,也称能量密度,常用Wh/kg或Wh/L表示。

3.功率(power)及比功率电池的功率是指在一定的放电条件下,单位时间内电池输出的能量,单位为瓦(W)或千瓦(KW)。

单位重量或单位体积的电池输出功率称为比功率,其大小表征电池所能承受的工作电流的大小。

P(功率)=I(工作电流)*U(平均工作电压)4.容量(capacity)电池存贮能量能力的参数。

例如:5000mAh—代表电池在负载情况下,以5000mAh恒流放电,大约可放1小时。

以同一负载,用2500mA恒流放电,大约可放2小时。

5.倍率C-Rate在不同电流下能放出的能量,一般而言,电芯都需要测试在不同恒流情况下的放电性能。

电池倍率(C数--多少倍率)如何评估?当用电池1C容量的N倍电流放电,其放出容量在电池1C容量的85%以上时,我们认为电池的放电倍率为N倍率。

如:一个2000mAh电池,当用2000mA电池放电时,放电时间为60min,如果用60000mA放电,放电时间在1.7min,我们认为该电池放电倍率是30倍率(30C)。

锂离子电池生产工艺流程详解

锂离子电池生产工艺流程详解锂离子电池作为目前最常用的电池类型之一,其生产工艺已经非常成熟。

它的生产工艺需要许多步骤和环节,下面我们来详细了解一下锂离子电池生产工艺流程。

一、电池正负极材料制备1.正极材料制备锂离子电池的正极材料通常有三种:钴酸锂、锰酸锂和三元材料。

这些材料需要通过化学方法和物理方法进行制备。

钴酸锂制备:将钴碳酸和碳酸锂一起加入反应釜中,加入稀酸和腐蚀剂煮沸反应,然后蒸发水分得到钴酸锂。

锰酸锂制备:将锰碳酸和碳酸锂一起加入反应釜中,加入稀酸和腐蚀剂煮沸反应,然后蒸发水分得到锰酸锂。

三元材料制备:将镍酸锂、钴酸锂和锰酸锂混合在一起,加入稀酸和腐蚀剂煮沸反应,然后蒸发水分得到三元材料。

2.负极材料制备锂离子电池的负极材料通常为石墨,制备方法为:将天然石墨研磨成粉末,然后加入粘合剂、导电剂等材料,混合均匀后进行成型。

二、电池组件制备1.正负极片制备将正极材料和负极材料分别涂覆在铝箔和铜箔上,然后将它们一层一层叠合在一起,形成正负极片。

2.隔膜制备将聚丙烯材料加入溶剂中,制成聚丙烯膜,然后在聚丙烯膜表面涂覆聚合物电解质,制成隔膜。

3.电解液制备锂离子电池的电解液通常为有机溶剂,例如碳酸二甲酯、碳酸乙酯等。

电解液还需要添加锂盐,通常为氟化锂或磷酸锂等物质。

三、电池组装1.正负极片堆叠将正负极片和隔膜一层一层堆叠,形成电池芯。

2.注入电解液将电池芯浸泡在预先准备好的电解液中,使电解液充分渗透到电池芯中。

3.封口在注入电解液后,需要对电池进行封口,避免电解液泄漏。

四、成品测试将已经组装好的电池进行各种测试,如容量测试、内阻测试、循环寿命测试等。

五、包装和出厂将测试合格的电池进行包装,如塑料、纸盒等包装,然后成品出厂。

以上就是锂离子电池生产工艺的详细流程,生产工艺环节多且繁琐,需要高度的科学精神和技术水平的支持。

因此,锂离子电池生产工艺的研究和提升,对于电池的性能和使用效果都有非常重要的影响。

锂离子电池的发展历程虽然只有30多年,但其在可再生能源、电子产品、电动汽车等领域的应用增速却是非常迅猛的。

锂离子电池磷酸盐正极材料的制备、表征及性能研究

锂离子电池磷酸盐正极材料的制备、表征及性能研究一、本文概述随着全球能源危机和环境污染问题的日益严重,发展清洁、高效、可持续的能源技术已成为人类社会的迫切需求。

锂离子电池作为一种重要的新型储能器件,具有能量密度高、循环寿命长、自放电率低、无记忆效应等优点,被广泛应用于移动通讯、电动汽车、航空航天等领域。

而磷酸盐正极材料作为锂离子电池的关键组成部分,其性能直接影响着电池的整体性能。

因此,深入研究磷酸盐正极材料的制备工艺、表征方法以及性能优化,对于提高锂离子电池的性能、推动新能源技术的发展具有重要的理论价值和实践意义。

本文旨在探讨锂离子电池磷酸盐正极材料的制备技术、表征手段以及性能优化策略。

我们将对磷酸盐正极材料的制备方法进行系统梳理,包括固相法、溶液法、熔融法等,分析各种方法的优缺点,并探索新的制备工艺。

我们将研究磷酸盐正极材料的表征技术,包括射线衍射、扫描电子显微镜、能谱分析等手段,揭示材料的微观结构和化学性质。

我们将通过实验研究和理论分析,探讨磷酸盐正极材料的电化学性能及其影响因素,为优化材料性能、提高电池效率提供理论支持和实践指导。

本文的研究内容不仅有助于深入理解磷酸盐正极材料的制备与性能关系,也为锂离子电池的进一步发展和应用提供了有益的参考和借鉴。

我们期望通过本文的研究,能够为推动新能源技术的进步、实现可持续发展做出贡献。

二、磷酸盐正极材料的制备磷酸盐正极材料是锂离子电池中的重要组成部分,其性能直接影响电池的能量密度、循环稳定性和安全性。

制备磷酸盐正极材料的过程需要严格控制各项参数,以确保其性能达到最佳状态。

在制备磷酸盐正极材料时,我们通常选择固相反应法作为主要的制备方法。

将所需的金属盐(如磷酸盐、氧化物或碳酸盐)按照预定的化学计量比进行混合,并在一定的温度和气氛下进行预烧,以促使原料之间的初步反应。

这一步骤中,温度的控制尤为关键,需要确保既能使原料充分反应,又避免温度过高导致材料结构破坏。

锂电正极材料的生产工艺

锂电正极材料的生产工艺锂电池作为一种高能量密度、长寿命、环保的电池,广泛应用于电动车、移动通信、储能等领域。

而锂电池正极材料作为锂电池的核心部分,其生产工艺直接影响着锂电池的性能和成本。

锂电池正极材料主要包括钴酸锂、锰酸锂、三元材料等。

其中,钴酸锂是目前应用最广泛的正极材料,其生产工艺主要包括原料处理、混合、烧结、研磨、成型等环节。

首先是原料处理。

钴酸锂的原料主要是氢氧化钴和碳酸锂,其中氢氧化钴是通过钴矿石的煅烧和浸出得到的。

而碳酸锂则是通过碳酸钠与硫酸钾反应得到的。

原料处理主要是对原料进行粉碎、筛分、烘干等处理,以保证原料的均匀性和纯度。

接下来是混合。

在混合过程中,需要将氢氧化钴和碳酸锂按一定的比例混合,并加入一定量的导电剂和粘结剂。

导电剂主要是为了提高正极材料的导电性能,常用的导电剂有石墨、碳黑等。

而粘结剂则是为了增加正极材料的机械强度,常用的粘结剂有聚合物、聚丙烯酸酯等。

混合过程需要使用球磨机等设备进行搅拌和研磨,以确保混合均匀。

然后是烧结。

烧结是将混合后的材料在高温条件下进行热处理,使其形成结晶相,并提高材料的结构稳定性和电化学性能。

烧结温度通常在800~1000℃之间,烧结时间根据具体要求而定。

烧结过程需要通过控制温度、气氛和时间等参数来实现材料的烧结。

烧结后的材料经过研磨处理,以获得所需的颗粒大小和粒度分布。

研磨过程通常使用球磨机等设备,通过研磨介质的撞击和摩擦作用,使材料颗粒逐渐细化和均匀分布。

最后是成型。

成型过程是将研磨后的材料进行压制,以得到所需形状和尺寸的正极材料。

常用的成型方法有干法压片和湿法涂覆等。

干法压片是将材料粉末放入模具中,经过一定的压力和时间压制成型。

湿法涂覆则是将材料悬浮液涂覆在导电基底上,经过干燥和烘烤等处理,形成薄膜状的正极材料。

以上就是锂电池正极材料的生产工艺。

通过原料处理、混合、烧结、研磨、成型等环节的处理,可以得到性能优良、结构稳定的锂电池正极材料。

随着科技的发展和需求的增加,锂电池正极材料的生产工艺也在不断改进和创新,以提高锂电池的性能和降低成本。

锂离子电池工艺配料

1.正负极配方配料过程实际上是将浆料中的各种组成按标准比例混合在一起,调制成浆料,以利于均匀涂布,保证极片的一致性。

配料大致包括五个过程,即:原料的预处理、掺和、浸湿、分散和絮凝。

1.1正极配方(LiCoO2(钴酸锂)+导电剂(乙炔黑)+粘合剂(PVDF)+集流体(铝箔))LiCoO(10μm):93.5%;其它:6.5%如Super-P:4.0%;PVDF761:2.5;2NMP(增加粘结性):固体物质的重量比约为810:1496a) 正极黏度控制6000cps(温度25转子3);b) NMP重量须适当调节,达到黏度要求为宜;c) 特别注意温度湿度对黏度的影响●钴酸锂:正极活性物质,锂离子源,为电池提高锂源。

钴酸锂:非极性物质,不规则形状,粒径D50一般为6-8 μm,含水量≤0.2%,通常为碱性,PH值为10-11左右。

锰酸锂:非极性物质,不规则形状,粒径D50一般为5-7 μm,含水量≤0.2%,通常为弱碱性,PH值为8左右。

●导电剂:提高正极片的导电性,补偿正极活性物质的电子导电性。

提高正极片的电解液的吸液量,增加反应界面,减少极化。

非极性物质,葡萄链状物,含水量3-6%,吸油值~300,粒径一般为2-5 μm;主要有普通碳黑、超导碳黑、石墨乳等,在大批量应用时一般选择超导碳黑和石墨乳复配;通常为中性。

●PVDF粘合剂:将钴酸锂、导电剂和铝箔或铝网粘合在一起。

非极性物质,链状物,分子量从300000到3000000不等;吸水后分子量下降,粘性变差。

●NMP:弱极性液体,用来溶解/溶胀PVDF,同时用来稀释浆料。

●正极引线:由铝箔或铝带制成。

1.2负极配方(石墨+导电剂(乙炔黑)+增稠剂(CMC)+粘结剂(SBR)+ 集流体(铜箔))负极材料:94.5%;Super-P:1.0%;SBR:2.25%;CMC:2.25%水:固体物质的重量比为1600:1417.5a)负极黏度控制5000-6000cps(温度25转子3)b)水重量需要适当调节,达到黏度要求为宜;c)特别注意温度湿度对黏度的影响2.正负极混料★石墨:负极活性物质,构成负极反应的主要物质;主要分为天然石墨和人造石墨。

锂离子电池三元正极材料掺杂工艺研究进展

2020年第2期广东化工第47卷总第412期·77·锂离子电池三元正极材料掺杂工艺研究进展高琦,张秋俊,桑李超(广东佳纳能源科技有限公司,广东英德513056)Research Progress on Doping Technology of Ternary Cathode Materials forLithium Ion BatteriesGao Qi,Zhang Qiujun,Sang Lichao(Guangdong Jiana Energy Technology Co.,Ltd.,Yingde513056,China)Abstract:NCM ternary cathode material has the advantages of high voltage,high capacity,long cycle life,good safety performance,no memory effect,and small self-discharge.It is widely used in the markets of small lithium battery and power battery.With the increasing demand for energy density,NCM ternary materials tend to be high in nickel and high voltage,but as the Ni content of ternary materials increases,problems such as cation mixing and phase change during charging and discharging are intensified.And high voltage will also aggravate the structural changes of the material.Doping modification is a simple and effective means to improve the electrochemical performance of the material.In this paper,the improvement of electrochemical performance of NCM ternary cathode material by doping process is reviewed in detail from cation doping,anion doping and anion-cation doping.The future application of doping process is prospected.Keywords:lithium ion battery;ternary cathode material;doping process;electrochemical performance锂离子电池自研发成功开始就成为电化学领域的研究热点。

锂电正极材料生产工艺

锂电正极材料生产工艺锂电池正极材料是锂电池中最重要的组成部分之一,其性能直接影响到锂电池的容量、循环性能和安全性能等方面。

目前广泛使用的锂电池正极材料有三种类型:钴酸锂(LiCoO2)、镍酸锂(LiNiO2)和锰酸锂(LiMn2O4)。

以下我们将介绍一种常见的锂电池正极材料生产工艺。

1. 原料准备:首先需要准备锂源、金属氧化物等原料。

锂源可以使用碳酸锂、亚硝酸锂等;金属氧化物则需要选择相应的材料,如氧化钴、氧化镍、氧化锰等。

2. 配料:按照一定的比例将锂源和金属氧化物进行配比。

配比的目的是使得正极材料的化学组成满足锂电池的性能要求,并且保证配比的准确性。

3. 球磨:将配料混合,并通过球磨机进行球磨处理。

球磨的目的是提高原料的细度,并且使得材料更加均匀。

4. 真空预热:将球磨后的材料进行真空预热。

真空预热可以去除材料中的水分和挥发物,避免在高温烧结过程中产生气孔,提高材料的致密性。

5. 球磨:在预热后,将材料再次进行球磨处理。

磨腻和磨补的目的是保证材料的颗粒形状和大小均匀,提高材料的电化学性能。

6. 压片:将材料放在模具中,并用一定的压力进行压片。

压片的目的是使得材料的颗粒紧密结合,并且提供良好的电子和离子传输通道。

7. 烧结:将压制后的材料进行烧结处理。

烧结的目的是使得材料的颗粒进一步结合,提高材料的致密性和电导率。

8. 洗涤:通过水洗去除烧结过程中残留的杂质。

洗涤的目的是提高正极材料的纯度和电化学性能。

9. 干燥:将洗涤后的材料进行干燥处理。

干燥的目的是去除水分,避免在后续的包装和使用过程中出现电池短路的情况。

10. 筛分和包装:对干燥后的材料进行筛分,去除不符合要求的颗粒。

然后将符合要求的颗粒进行包装,以便于后续的电池组装和使用。

以上是一种常见的锂电池正极材料生产工艺,不同厂家可能会有一些微小的差异和改进措施,但总体流程比较相似。

通过以上工艺,可以生产出质量稳定、性能优良的锂电池正极材料,从而提高锂电池的性能和稳定性。

锂离子电池制造工艺及各工序品质控制要点

锂离子电池制造工艺及各工序品质控制要点锂离子电池是一种重要的能源存储装置,广泛应用于电动汽车、手机、笔记本电脑等领域。

其制造过程中需要严格控制各个工序的品质,以确保电池性能和安全。

本文将从锂离子电池制造工艺及各工序品质控制要点展开阐述。

锂离子电池制造工艺通常包括材料处理、正极和负极制备、电解液配制、装配封装等多个工序。

在整个制造过程中,各个工序的品质控制至关重要。

在材料处理阶段,要确保正极、负极、隔膜等原材料的纯度和稳定性。

特别是正负极材料的颗粒大小、形状和化学成分需符合规定要求,以保证电池放电性能和循环寿命。

正极和负极制备是锂离子电池制造中的关键工序。

正极主要由锂镍钴锰氧化物和导电剂组成,负极则由石墨或硅材料构成。

在制备过程中,需要控制材料的比例、混合工艺、涂覆工艺等,以确保正负极密度均匀、结合牢固、电化学性能稳定。

电解液配制是另一个关键环节,电解液中的溶剂、锂盐和添加剂的配比要按照严格的配方进行混合,以确保电池的安全性和循环寿命。

同时,需严格控制电解液的水分、杂质和酸度,避免对电池的影响。

装配封装是锂离子电池制造的最后一道工序,也是确保电池性能和安全的重要环节。

在装配封装过程中,需要控制电芯的内阻、保护板的安装和连接,密封性能以及外壳的强度和绝缘性能,以确保电池的安全使用。

为了实现良好的品质控制,锂离子电池制造企业通常采用质量管理体系,包括原材料进货检验、生产过程控制、成品检验等各个环节。

同时,还应加强过程监控,建立完善的生产记录和追溯体系,及时发现和处理质量问题,确保产品符合设计要求和标准。

在锂离子电池制造工艺及各工序品质控制要点的基础上,随着电动汽车和储能市场的不断发展,制造工艺和品质控制方面也在不断更新和完善。

未来,锂离子电池制造企业将面临更高的品质要求和更严格的标准,需要不断改进技术,提高生产工艺,确保产品的安全性和可靠性。

影响锂离子电池高倍率充放电性能的因素

影响锂离子电池高倍率充放电性能的因素一、本文概述随着科技的不断进步和绿色能源需求的日益增长,锂离子电池(LIBs)作为高效能量存储和转换系统,已广泛应用于电动汽车、便携式电子设备以及大规模储能系统等领域。

在这些应用中,高倍率充放电性能是评估锂离子电池性能的重要指标之一。

高倍率充放电不仅意味着更快的充电速度和更高的能量输出,而且也是电池安全性和循环寿命的关键因素。

因此,深入研究和理解影响锂离子电池高倍率充放电性能的因素,对于提升电池性能、优化电池设计以及推动相关领域的技术进步具有重大的理论和实践意义。

本文旨在全面分析和探讨影响锂离子电池高倍率充放电性能的主要因素。

我们将从电池材料的性质、电池结构设计、充放电过程中的物理和化学变化以及外部环境因素等多个角度进行深入剖析。

结合当前国内外相关研究成果,总结提升锂离子电池高倍率充放电性能的有效途径和方法,以期为高性能锂离子电池的研发和应用提供有益的参考和指导。

二、锂离子电池高倍率充放电性能的关键因素锂离子电池的高倍率充放电性能受到多种因素的影响,这些因素涵盖了电池材料、结构设计、制造工艺以及电池使用条件等多个方面。

电池正极和负极材料的性能是决定高倍率充放电性能的关键因素之一。

正极材料需要具备高能量密度、良好的电子和离子导电性,以及在高倍率充放电过程中的结构稳定性。

常见的正极材料如LCO(钴酸锂)、NCA(镍钴铝酸锂)和NMC(镍锰钴酸锂)等,在高倍率充放电过程中可能面临结构坍塌、离子迁移速率慢等问题,从而影响电池性能。

负极材料则需要具有高的锂离子嵌入/脱出能力和优秀的电子导电性,如石墨、硅基材料等。

电解质的性能也对高倍率充放电性能产生重要影响。

电解质需要具有高离子导电性、宽的电化学窗口、良好的化学稳定性和热稳定性等特性。

在高倍率充放电过程中,电解质需要快速传递离子,防止电池内部短路和燃烧等安全问题。

电池的结构设计也是影响高倍率充放电性能的关键因素。

合理的电池结构设计可以优化电池的离子和电子传输路径,提高电池的充放电速率。

锂离子电池正极材料LiV3O8的制备研究

锂离子电池正极材料LiV3O8的制备研究锂离子电池正极材料LiV3O8的制备研究引言随着移动电子设备和电动汽车的普及,锂离子电池作为一种重要的储能技术成为研究的热点。

锂离子电池的性能主要取决于正极材料的性能,因此,开发高性能的正极材料对于提高锂离子电池的能量密度和循环稳定性非常重要。

本文将对锂离子电池正极材料LiV3O8的制备研究进行探讨。

制备方法目前,制备LiV3O8的方法主要有固相反应法和水热法两种。

固相反应法通常通过混合V2O5和Li2CO3等原料,并在高温下进行反应,得到LiV3O8。

固相反应法具有简单、高收率的优点,但在反应过程中,局部反应温度可能过高,导致材料的热分解,进而影响材料的结晶性和电化学性能。

而水热法则通过在高温高压的水热条件下,使反应更为均匀,得到晶粒更为均匀的LiV3O8。

然而,水热法制备的LiV3O8通常需要较长的反应时间,且合成条件较为严苛,制约了其工业化应用。

材料性能LiV3O8具有优良的电化学性能,其比容量可达到300 mAh/g左右。

该材料具有层状结构,其中锂离子可以在层间插层和脱层循环,从而使材料实现可逆电化学反应。

此外,LiV3O8还具有优秀的循环稳定性和安全性能,因此被广泛应用于锂离子电池的正极材料。

改性方法为了进一步提高LiV3O8的电化学性能,研究人员进行了各种改性。

一种常见的改性方法是通过引入导电剂(如碳纳米管、石墨烯等)来提高材料的电子传导性能。

此外,掺杂一些其他金属离子(如铁、镍等)也可以改善材料的电化学性能。

这些改性方法可以提高LiV3O8的比容量、循环稳定性和倍率性能等关键指标。

结论LiV3O8作为一种潜在的锂离子电池正极材料,具有很高的应用前景。

为了提高其性能,研究人员正在不断探索各种制备方法和改性方法。

希望通过这些研究能够进一步提高LiV3O8的电化学性能,以满足更高能量密度和更长循环稳定性的要求,推动锂离子电池技术的进一步发展综上所述,LiV3O8作为一种潜在的锂离子电池正极材料,具有优良的电化学性能和循环稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

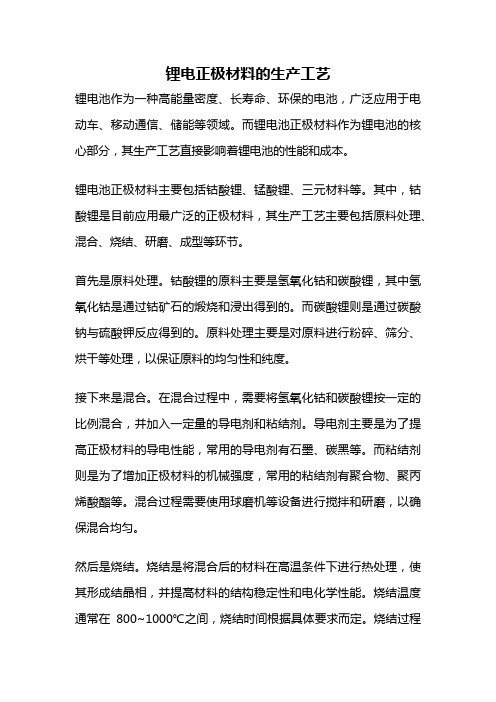

高倍率锂离子电池正极配料工艺 LQ001

版Байду номын сангаас

别

B

页

次

第1页,共1页 2014-7-6

受控号

实施日期

原材料配比(右表)

原材料 配比(质量比) 92.5 3.0 0.5 4.0 根据粘度确定 固含总量的0.5

配料工艺流程

按PVDF总量:NMP=7.1: 92.9的质量比称取NMP

钴酸锂 PVDF-761A 添加剂AP SP NMP 异丙醇

搅拌30min

PVDF-761A

添加剂AP

搅拌3.0h

测试粘度 YES

第一步加 SP

NG

加预留溶剂 高速真空搅 拌1h

注1:原材料烘烤过程中,须分别装在不锈钢盘中,装 料深度<110mm;烘干的粉料在烘箱真空(-0.07MPa以下)保 存时间≤36小时,超时重新烘烤。 注2:打胶过程中,按比例称取原材料加入搅拌桶先以 低速搅拌10min,停机刮掉缸壁及桨上的干料,以低速搅拌 10min,并再次刮掉干料;高速搅拌0.5h后,再加入正极添 加剂并高速搅拌3.0h,并在最后1h搅拌同时抽真空至-0.07 ~-0.10MPa。 注3:第一步在加入SP后第①步搅拌过程中,以低速搅 拌0.5h,在搅拌时间结束后刮掉搅拌桨及缸壁上的干料。

①低速搅拌 0.5h

②搅拌4h

第二步加钴 酸锂

注4:在加入第二步钴酸锂后第②步搅拌过程中,先以 低速搅拌0.5h,并在搅拌时间结束后刮掉搅拌桨及缸壁上的 干料,再以高速搅拌3.5h。

③加入异丙醇高 速真空搅拌1h

④低速真空搅拌 0.5h

注5:第③步搅拌过程抽真空至-0.07~-0.10MPa,以高 速搅拌1h。 注6:第④步以低速搅拌0.5h。第⑤步加预留溶剂搅拌 速度及真空度与第③、④步相同。 注7:真空筛料使用200/150目筛网。 注8:未出浆料以公转15±1Hz,自转10±1Hz真空(0.07~-0.10MPa)保存,保存时间不超过24h。已出浆料须在 3h内涂布。配料过程中保证各种物料在加料前温度≤50℃。 注9:打胶时不得打开循环冷却水,其它时间均须打开 冷却水。 注10:开启真空时先打开真空泵电源开关,再打开混料 桶上的真空阀门,关闭真空时以相反顺序关闭。 注11:胶液粘度标准为300±100mpa.s,浆料粘度标准 为7000±500mpa.s。 高速 注12:需调节粘度时按此固含量标准加NMP:,R757为 59.0%±1.0%。 注13:开启混料机时首先开搅拌电机(公转),待公转完 全启动后,再开分散电机(自转);关闭混料机时按相反顺序 关闭。称量物料时导电炭黑、PVDF、异丙醇、AP重量公差要 求为±0.5g,其它物料重量公差±5.0g。

NG 测试粘度及固含量

YES

真空筛料

⑤加入预留溶剂 高速真空搅拌 0.5h,转低速搅 拌0.5h

转涂布

不同类型混合机高低速参数:

低速

5L混合机

公转20±1Hz,自转15 公转30±1Hz, ±1Hz 自转30±1Hz 公转15±1Hz,自转10 公转28±1Hz, ±1Hz 自转25±1Hz

30L混合机

制定:

审核:

批准: