立式加工中心常用精度检测工具之球杆仪

球杆仪

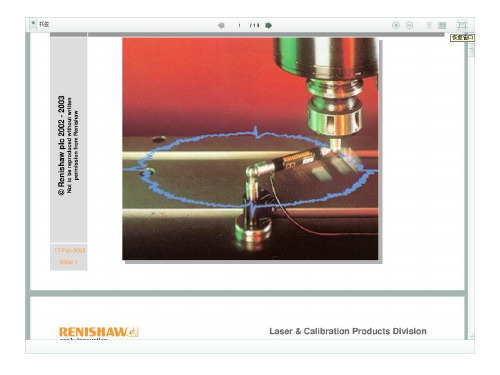

• 应用: • 快速CNC机床轴的状态检查 • 快速图形化 伺服系统调节 • 检查CNC磨床的水平和垂直特性 • 测量数控加工中心 • 可用于火焰、激光以及水喷切 割机 • 特点: • 90mm 球杆仪 • 球杆长度可达1.5米 • WINNER 2.01 软件 • RS-232 串口通讯接口 • 磁性 安装夹具 • 直角夹具 • 系统便携箱 可选件 • • 分析软件提供自动识别功能并可报告误差类型和大 小 • 用于多次设置和实验机床设置和误差参数设置 的仿真程序 • 车床夹具包括主轴臂和转动架,带有 多种安装件及其他附件(如便携箱) • 测量误差类型: • 反程间隙误差 • 垂直度测量 • 爬 行 • 伺服滞后 • 直线度测量 • 换算误差 • 机床及伺 服振动

(一)球杆仪的安装

•

球杆仪接口放置在机床上方便且安全的 位置上。操作人员可能必须打开机床防护 罩放置接口,应注意将接口电缆通过合适 的孔位拉出。球杆仪是通过传感器接口盒 连接到计算机的一个串口上的。传感器接 口包括一条由9V电池供电的电子线路,它 跟踪传感器的伸缩并通过串行接口把数据 读数报告给计算机。

美国 - API 平行片簧式球杆仪

• 采用了无摩擦平行弹簧设 计,可以达到极高的测量 精度,因此测量半径可达 1.5米,可用于大型机床 的测量。 球杆仪测试过程 显示了机器沿圆形路径运 动时,两轴是如何共同运 动的。对于理想的机器两 轴会运行出一个理想的圆。 球杆仪可以测量出机器偏 离理想圆轨迹的任何偏差, 并将数据以曲线形式显示。

•

4.缩短新机床开发研制周期 用球杆仪检测机床可分析出润滑系统、机床轴 承等的选用对机床精度性能的影响。这样可根据 测试情况改变原配套件的选用以至设计,因而缩 短了新机床研制周期。

•

雷尼绍QC20-W无线球杆仪简介

雷尼绍QC20-W无线球杆仪简介雷尼绍QC20-W无线球杆仪培训指导书1前言机械制造中,零件的加工质量直接影响装配质量,而零件的质量很大程度上取决于机床本身的性能。

机床出现故障(特别是数控机床),零件废品率增加,产品成本也随着上升。

人为误差和对刀具问题可能是导致误差的诸多原因之一,但机床自身误差是造成误差的主要来源。

现代数控机床精度较高,但其性能(即便是新机床)可能会受到一些因素的影响,如:安装基础不牢靠、安装错误、加工中发生的碰撞、磨损等原因。

因此,数控机床应定期进行检测维修。

一、英国雷尼绍QC20-W无线球杆仪特点:1、组件: 该系统采用独立包装,组件包含执行球杆仪测试所需的一切。

只需安装一台台式机或者笔记本电脑。

提供的附件用以扩展对多种车床和两轴机器(如立式车床)进行测试的功能。

它是用于机床状况监控的最快速、最简单、最有效的方法。

2、核心部件:该系统的核心是球杆仪本体,即一个高精度伸缩式线性传感器(无线蓝牙技术),每端各有一个精密球,在使用中,精密球以机械定位的方式固定在两个磁力碗座之间,一个磁力碗座连接在机床工作台上,另一个连接在机床主轴或主轴箱上。

当机床运行预设定的圆轨迹时,此种安装方式使球杆仪可以测量机床半径的微小变化。

3、数据采集:机床在测试平面(XY,YZ,ZX)的任一平面画出两个连续的圆弧(顺时针和逆时针),并且在测试过程中,精确地测量机床运行的测试圆半径的任何变化。

该系统软件首次使用户通过一次简单地设定,即可在三个正交平面上执行测试,速度快,实现了对机床真正意义上的空间分析,即通过让机床运行一段圆弧或整圆周来“执行球杆仪测试”以测得误差。

由一传感器测得前述运动中半径的微小偏移量,由软件将其采集下来。

4、诊断报告:诊断报告不但为机床误差排序,而且可以通过“热链接”链接到系统手册,方便你查阅与误差相关的典型加工误差,以及制定可行的维修方案。

5、模拟器:当模拟器启动运行时,以下机床误差可被模拟。

球杆仪_精品文档

球杆仪一、简介球杆仪(Golf Club Instrument)是一种用于测试和评估高尔夫球杆性能的测量仪器。

它可以帮助高尔夫球手了解球杆的各项指标,以便选择合适的球杆,改善技巧和提升球杆性能。

本文将介绍球杆仪的原理、功能、使用方法以及其在高尔夫球运动中的应用。

二、原理球杆仪基于先进的传感技术和数据分析方法,通过测量和分析球杆在高尔夫球击球过程中的各项参数,从而评估球杆的性能。

其中包括以下几个方面:1. 杆身刚性:球杆仪可以测量球杆的刚性,即球杆在击球时的弯曲程度。

刚性对球手的击球技巧和球杆的控制能力有着重要影响。

2. 杆身振动:球杆仪可以测量球杆在击球时产生的振动频率和振幅,从而判断球杆的稳定性和舒适性。

3. 杆头速度:球杆仪可以测量球杆在击球瞬间的速度,帮助球手了解自己击球时的力度和球杆的灵敏度。

4. 杆面角度:球杆仪可以测量球杆杆面相对水平面的角度,从而判断球杆的弹道特性和球的飞行轨迹。

5. 杆长与重量:球杆仪可以测量球杆的长度和重量,帮助球手选择适合自己的球杆尺寸和重量。

三、功能球杆仪具有以下几个主要功能:1. 测试和评估球杆性能:球杆仪可以对不同品牌、型号和规格的球杆进行测试和评估,帮助球手了解每支球杆的性能优势和不足。

2. 提供个性化推荐:球杆仪可以根据球手的身体状况、击球习惯和技术水平,提供个性化的球杆选择推荐。

3. 分析和比较数据:球杆仪可以分析和比较不同球杆在各项性能指标上的表现,帮助球手做出合理的选择。

4. 记录和追踪数据:球杆仪可以记录和追踪球手的击球数据,帮助球手分析自己的击球习惯和进步情况。

5. 提供训练建议:球杆仪可以根据球手的数据分析结果,提供针对性的训练建议,帮助球手改善技巧和提升球杆性能。

四、使用方法使用球杆仪非常简单,只需要按照以下步骤进行操作:1. 准备:将球杆仪连接到电源并打开,确保球杆仪处于正常工作状态。

2. 安装球杆:将待测试的球杆插入球杆仪的测量口,确保球杆稳固且连接紧密。

球杆仪的工作原理

球杆仪的工作原理球杆仪是一种用于测量和检测高尔夫球杆性能的仪器。

它通过对球杆进行振动测量和分析,可以提供有关球杆的弯曲刚度、振动频率和振幅等参数。

球杆仪的工作原理基于振动力学和信号处理技术,下面将详细介绍球杆仪的工作原理。

球杆仪的工作原理主要包括两个方面:振动测量和信号处理。

首先,球杆仪利用传感器对球杆进行振动测量。

传感器通常位于球杆的不同位置,以获取不同点的振动数据。

这些传感器可以是加速度计、应变计或压电传感器等。

当球杆受到外力作用或振动时,传感器会将振动信号转化为电信号,并将其发送给信号处理单元。

接下来,球杆仪对传感器采集到的振动信号进行信号处理。

信号处理的目的是提取有用的振动特征参数,并进行分析和判断。

常用的信号处理方法包括滤波、采样、傅里叶变换等。

滤波可以去除噪声信号,使得振动信号更加清晰。

采样将连续的模拟信号转化为离散的数字信号,以便进行后续的数学计算和分析。

傅里叶变换可以将时域信号转化为频域信号,以获取振动信号的频率成分和能量分布。

通过振动测量和信号处理,球杆仪可以得到球杆的各种振动特征参数。

其中,最重要的参数之一是球杆的弯曲刚度。

弯曲刚度是指球杆在受到作用力时的弯曲程度,是衡量球杆硬度和弹性的重要指标。

通过测量球杆在不同点的振动频率和振幅,可以计算出球杆的弯曲刚度。

弯曲刚度越大,表示球杆越硬,反之则表示球杆越软。

除了弯曲刚度,球杆仪还可以测量球杆的振动频率和振幅。

振动频率是指球杆振动的频率,可以反映球杆的固有特性和振动模态。

振幅是指球杆振动的幅度,可以反映球杆的振动能量和振动强度。

通过分析球杆的振动频率和振幅,可以评估球杆的性能和品质,为高尔夫球手选择合适的球杆提供依据。

球杆仪通过振动测量和信号处理,可以提供有关球杆的弯曲刚度、振动频率和振幅等参数。

这些参数对于评估球杆的性能和品质,以及为高尔夫球手选择合适的球杆具有重要意义。

球杆仪的工作原理基于振动力学和信号处理技术,通过对球杆振动信号的采集、分析和判断,为高尔夫球杆的研发和生产提供了有效的工具和方法。

球杆仪操作规程

球杆仪操作规程球杆仪操作规程一、引言球杆仪是一种专门用于测量高尔夫球杆的工具,通过测量杆面角度和杆身的弯曲度等参数,可以帮助高尔夫爱好者选择适合自己的球杆。

为了保证测量结果的精确性和操作的安全性,制定以下球杆仪操作规程。

二、操作前的准备1. 球杆仪应放置在平坦稳固的台面上,并保持其水平。

2. 球杆仪应处于关闭状态。

3. 确保球杆仪的电源正常,并有足够的电量。

三、开机和校准1. 打开球杆仪的电源开关,等待球杆仪的系统自检完成。

2. 在球杆仪上选择正确的球队和球杆型号,确保测量结果的准确性。

3. 进行球杆仪的校准操作,按照球杆仪的使用说明书上的步骤进行校准,确保测量结果的准确性。

四、测量操作1. 将待测的高尔夫球杆插入球杆仪的插槽中,确保插入的深度适当。

2. 按下球杆仪的测量按钮,等待球杆仪完成测量。

3. 球杆仪将会自动显示测量结果,包括杆面角度、杆身的弯曲度等参数。

4. 仔细观察测量结果,确保数据的准确性。

五、操作注意事项1. 在进行测量操作时,要保持环境安静,避免外界干扰对测量结果产生影响。

2. 在进行测量操作时,要尽量保持球杆的稳定,避免因手抖或杆身晃动等原因导致测量结果不准确。

3. 在进行测量操作时,要注意保护自身和他人的安全,避免误碰球杆仪的尖锐部分或遭受球杆弯曲等危险。

4. 在进行测量操作时,要按照球杆仪的使用说明书上的要求进行操作,不得随意更改参数或使用不当的方式进行测量。

六、操作结束1. 测量操作完成后,关闭球杆仪的电源开关。

2. 清理测量场地,确保球杆仪和待测的球杆等物品放置整齐。

3. 及时对球杆仪进行维护和保养,保证其正常的使用寿命。

七、安全注意事项1. 不得将球杆仪用于除测量高尔夫球杆以外的其他物品,避免造成球杆仪的损坏或个人受伤。

2. 在使用球杆仪时,不得进行猛烈的挥杆动作或重物击打等操作,避免球杆仪受到损坏。

3. 长时间不使用球杆仪时,应将其存放在干燥通风的地方,并避免受到阳光直射或高温等影响。

雷尼绍球杆仪的作用

雷尼绍球杆仪的作用

雷尼绍球杆仪(Renishaw Ballbar)是用于机床性能评估和校准的一种精密测量设备。

它主要用于评估和测试机床的圆度、直线性、重复性以及其它几何精度相关的性能参数。

以下是雷尼绍球杆仪的一些主要作用:

1.机床性能评估:雷尼绍球杆仪能够在机床操作过程中测量

运动轴的运动误差和机床的定位精度。

通过评估球杆测量

结果,可以识别机床的轴向误差、位置偏差、重复性等问

题,从而评估机床的性能和精度。

2.机床校准和调整:通过对测量数据的分析,雷尼绍球杆仪

可以指示机床潜在的机械问题和运动误差。

根据测量结果,可以根据需要采取校准和调整步骤,来提高机床的几何精

度和性能。

3.故障诊断和维护:雷尼绍球杆仪通过监测和测量机床轴向

的性能,还可以帮助检测并诊断机床的故障和问题。

当机

床发生异常或性能下降时,通过球杆测量结果可以定位问

题的源头并进行适当的维护和修复。

4.机床精度验证:雷尼绍球杆仪提供了一种用于验证机床几

何性能和重复性的标准方法。

通过定期测量,可以跟踪机

床的性能变化,并确保其在规定的精度和可靠性范围内运

行。

综上所述,雷尼绍球杆仪在机床制造和维护过程中扮演了重要

的角色。

它可以帮助评估机床的性能和精度,并提供有效的校准和维护指导,以确保机床的稳定性、精度和生产能力。

球杆仪的工作原理

球杆仪的工作原理

球杆仪是一种用于测量高尔夫球杆的重量、平衡和挥动力的仪器。

它的工作原理基于以下几个方面:

1. 重量测量:球杆仪使用称重传感器来测量球杆的重量。

传感器被放置在球杆握把的底部,当球杆放置在传感器上时,它会产生一个电信号,通过测量信号的大小来确定球杆的重量。

2. 平衡测量:球杆仪还可以测量球杆的平衡性。

它通常有一个支撑装置,用于将球杆固定在水平位置或倒立位置上。

通过测量球杆在这些位置上的重心位置,可以得出球杆的平衡情况。

通常,球杆仪还可以提供水平和垂直方向的平衡点坐标。

3. 挥动力测量:球杆仪还可以测量球杆在挥动过程中的力度和速度。

它通常使用加速度传感器来测量挥动过程中球杆的加速度变化。

根据牛顿第二定律,通过测量球杆的加速度,可以计算出球杆上所施加的力。

这些测量结果可以通过球杆仪上的显示屏或与计算机连接的软件来显示和分析。

球杆仪可以帮助高尔夫球手了解他们的球杆特征,并根据测量结果来调整球杆的重量平衡和挥杆技巧。

球杆仪测试分析

球 杆 仪 测 试 结 果 分 析

进行检测前应使用球杆仪与Z轴对准后再进行检测

第一步

第二步:这里我选择的是进给率2000mm/min,杆长900mm (进给率需从机床球杆仪程序中查看)

第三步:G02表示顺时针方向,G03则表示逆时针方向

第四步:因为截取时间不同,这里会有一些不一样

按照前面的设置半径应为:900mm,进给率为2000mm/min

第五步:开始测试测试

第六步:生成误差分析报告

参照下图进行对比与处理

对照图表,影响圆度的最大因素是垂直度误差(若相差过大则需要相应的机械维修)。

横向间隙

横向间隙的产生:主要起因于机床导轨中存在间隙或松动。

它将在机器轴做换向运动时出现垂直于导轨方向的运动。

它可与反向间隙台阶比较,反向间隙也是由于机器中的间歇引起的,但它与轴的方向相同。

如球杆仪圆测试可见,反向间隙为径向误差,而横向间歇为切向误差。

反向间隙

对于反向间隙我们可以利用数控系统反向间隙补偿方法进

行补偿。

FANUC:反向间隙补偿参数1851、1852

反向跃冲补偿参数2271

三菱:反向间隙补偿参数2012(三菱系统需要乘以2) 反向跃冲补偿参数2216

西门子:反向间隙补偿参数32450。

基于球杆仪检测五轴数控机床主轴的误差

基于球杆仪检测五轴数控机床主轴的误差发布时间:2022-07-19T08:48:10.900Z 来源:《科学与技术》2022年30卷第5期第3月作者:杨明[导读] 在切削加工中,主轴高温引起的热变形及热耦合对主轴动态特性、刚度、机床刚度与热稳定性有很杨明沈阳机床集团有限责任公司辽宁沈阳市110000摘要:在切削加工中,主轴高温引起的热变形及热耦合对主轴动态特性、刚度、机床刚度与热稳定性有很大影响。

主轴热误差测量与补偿技术的研究对提高机床加工精度有着极其重要的作用。

而球杆仪可检测机床动态性能,其圆轨迹测量曲线能反映机床上几乎所有的误差项,并且测量精度高,操作简单快捷。

关键词:球杆仪;五轴数控机床;主轴;误差五轴联动数控机床能实现各轴联动,精度高,用于加工各种复杂曲面及精密部件,在航空航天、船舶、军事装备等方面有着重要应用。

此外,机床热误差是指机床在加工中,由于机床各部件温升及环境温度扰动而引起的热变形,导致刀具切削点与工件的原始相对位置发生变化,从而导致加工误差。

大量研究表明,热误差是引起机床加工误差的最大误差源之一。

其中,主轴是热误差的主要来源。

因此,数控机床主轴热误差的检测与补偿对提高机床加工精度具有重要意义。

一、五轴数控机床简介五轴数控机床一般指五轴联动数控机床,是一种科技含量高、精密度高、专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等行业有着举足轻重的影响力。

五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等加工的唯一手段。

此外,五轴联动机床的使用,让工件装夹变得容易。

加工时无需特殊夹具,降低了夹具的成本,避免了多次装夹,提高模具加工精度。

采用五轴技术加工模具能减少夹具的使用数量。

另外,由于五轴联动机床可在加工中省去许多特殊刀具,所以降低了刀具成本。

五轴联动机床在加工中能增加刀具的有效切削刃长度,减小切削力,提高刀具使用寿命,降低成本。

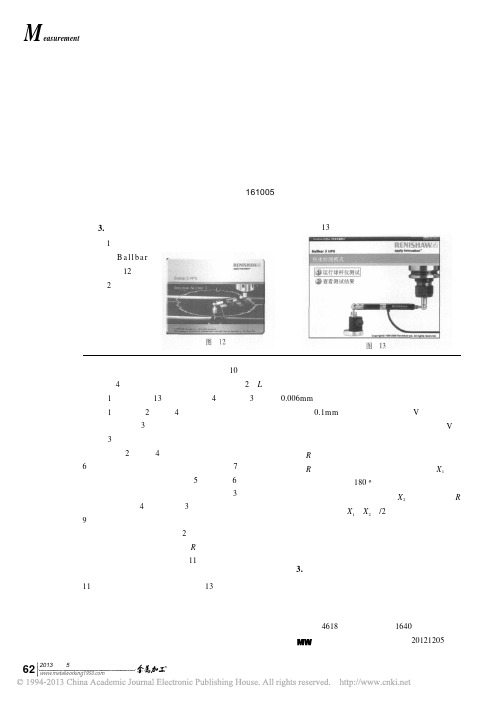

利用球杆仪进行机床整体性能优化下

利用球杆仪进行机床整体性能优化(下)齐重数控装备股份有限公司(齐齐哈尔 161005)安保钢3. 运行球杆仪测试步骤(1)启动软件点击开始菜单中快速检测选项,启动B a l l b a r软件,显示图12界面。

(2)运行球杆仪测试此软件具有运行球杆仪测试和查看测试结果的功能,此处点击运行球杆仪测试,如图13所示。

图 12图 13在导轨的燕尾槽中起定位作用,通过压块10上的螺钉将螺钉4固定在机床的导轨上;由两个螺钉2将L 形支架1固定在底座13上,两个螺钉4将轴承架3固定在件1上;螺钉2和螺钉4要留一定的调整量,使用一根和轴承架3上大圆孔直径一致的心杆,穿过轴承架3大孔调整好夹具和机床轴心的同轴度后,固定紧螺钉2和螺钉4。

其次采用专门设计的卡箍6,用特殊粘合剂将装配好的弧孔特种轴承7的内环与其粘合在一起;然后将螺钉5装在卡箍6上起带动作用;将组合好的三件一起装到轴承架3的大孔里。

最后用螺钉4压住轴承架3的外环,用两个螺钉9固定就将工件装夹好了。

由于内孔已经车成如图2所示的形状,因此只要在内磨砂轮外圆上修出一段R圆弧即可把中间部分磨成所需的圆弧形状。

平板11是根据现有砂轮修整器设计的一块增高平板,将砂轮修整器通过平板11上的两个通孔固定在第二件底座13上,使金刚石的中心与工件的中心在同一水平上,方便加工过程中随时修整砂轮。

磨弧孔时机床主轴拨动粘合在卡箍上的内环旋转达到磨削要求。

由于采用轴承整体自磨的工艺方法使内弧特种轴承达到了比较高的内环弧的旋转精度(经检测大部分弧面的跳动量均达到0.006mm)。

在磨内弧时还要保证圆弧中心的对称度要达到0.1mm以内,可用带挡板的V形铁在万能工具显微镜上进行检验。

把弧孔特种轴承放于V槽内,先使一面贴住挡板,用杠杆式电感比较仪伸入孔内与R接触,移动显微镜滑板,将其移至工作台上内孔R处圆弧最高点,并记下显示的读数X1,然后把弧孔特种轴承转180 º,使另一面与挡板贴住,重复上述操作,记下显微镜读数X2,这时就得出R的对称度误差为(X1-X2)/2,并按此值调整机床工作台的位置。

基于球杆仪的立式加工中心圆度的测试与分析

第5期2018年5月组合机床与自动化加工技术ModularMachineTool&AutomaticManufacturingTechniqueNo.5May2018文章编号:1001-2265(2018)05-0099-04㊀㊀㊀㊀DOI:10.13462/j.cnki.mmtamt.2018.05.025收稿日期:2017-04-24ꎻ修回日期:2017-06-29㊀∗基金项目: 高档数控机床与基础制造装备 科技重大专项课题(2014ZX04014021)作者简介:刘志松(1994 )ꎬ男ꎬ河北邯郸人ꎬ大连理工大学硕士研究生ꎬ研究方向为机床可靠性和性能测试ꎬ(E-mail)liuzs@mail.dlut.edu.cnꎮ基于球杆仪的立式加工中心圆度的测试与分析∗刘志松ꎬ王永青ꎬ刘㊀阔(大连理工大学机械工程学院精密与特种加工教育部重点实验室ꎬ辽宁大连㊀116024)摘要:针对立式加工中心空间圆度误差进行测试分析ꎮ采用Renishaw的QC20 ̄W双头球杆仪对某立式加工中心进行了空间误差的检测ꎬ圆度误差检测在不同进给速率下进行ꎬ检测包含了X ̄YꎬY ̄Z和Z ̄X平面内的圆度误差ꎮ同时ꎬ对误差的来源项进行分离ꎬ并统计了其分别在整个圆度误差中所占的比例ꎮ结果表明伺服不匹配㊁垂直度误差㊁横向间隙等误差占据了加工圆度误差的主要部分ꎬ其中伺服不匹配造成圆度误差随进给速率线性增加ꎬ并使得整体圆度误差随进给速率近似线性增加ꎮ关键词:球杆仪ꎻ圆度误差ꎻ测试与分析ꎻ立式加工中心中图分类号:THTG659㊀㊀㊀文献标识码:ARoundnessErrorMeasurementandAnalysisofVerticalmachiningcenterwithDoubleBall ̄BarLIUZhi ̄songꎬWANGYong ̄qingꎬLIUKuo(KeyLaboratoryforPrecisionandNon ̄TraditionalMachiningTechnologyofMinistryofEducationꎬSchoolofMechanicalEngineeringꎬDalianUniversityofTechnologyꎬDalianLiaoning116024ꎬChina)Abstract:Testsandanalyzationsweremadeꎬaimingattheroundnesserrorofverticalmachiningcenter.Renishaw sQC20 ̄Wdoubleball ̄barwasused.ThedetectionwasmadeunderdifferentfeedratesꎬanditincludesroundnesserrorsinX ̄YꎬY ̄ZandZ ̄Xplan.Meanwhileꎬthisarticleseparatedthesourcesoftheroundnesserrorꎬandtheproportionofthemeachwasshowninstatisticsrespectively.Theresultshowsthatservomismatchꎬverticalerrorhorizontalgapandetceteraarethemainpartsofroundnesserrorinprocessing.Servomismatchmakesroundnesserrorincreaselinearlywiththefeedrateꎬwhat smoreꎬitmakestheoverallroundnesserrorincreaseapproximatelylinearwiththefeedrate.Keywords:doubleball ̄barꎻroundnesserrorꎻmeasurementandanalysisꎻverticalmachiningcenter0㊀引言精密与超精密加工仍然是现代机械制造中的重要组成部分和未来发展的方向[1]ꎬ随之广泛的应用对数控机床的精度提出了更高的要求ꎮ数控机床误差的检测对其精度的提高具有重要的意义ꎮ传统的机床精度检测方法ꎬ如激光干涉仪ꎬ检测精度高ꎬ但操作复杂ꎬ成本也比较高ꎮ因此ꎬ实现对机床精度进行快速㊁方便㊁经济的测量ꎬ具有较大的现实意义ꎮ球杆仪系统提供了一种测量数控机床常见误差的有效方法[2]ꎮ该方法可以实现机床动态轮廓精度的测量ꎬ分离各影响因素的误差ꎮ球杆仪还具有便于携带和易于安装等优点ꎬ被广泛的应用于机床精度的评价和诊断[3]ꎬ已经被ISO230[4]和ASMEB5 54[5]等采纳为检测机床圆运动和精度检验的标准工具ꎮ国内外很多学者也利用球杆仪对做了很多的测试ꎮTian等[6]利用双头球杆仪对3 ̄DOF主轴进行了动态标定ꎮLee等[7]利用双头球杆仪对五轴(含一个摆头)机床几何误差进行了识别和测量ꎮ参考文献[8 ̄10]针对不同机床ꎬ利用球杆仪检测技术ꎬ提出了对其几何误差或者空间误差的检测方法以及补偿模型ꎮ以上研究中很多给吹圆度误差与进给速度的关系ꎬ但没有剖析其原因ꎮ本文采用双头球杆仪对某立式加工中心圆度误差进行测试ꎬ测试包含X ̄YꎬY ̄Z和Z ̄X平面内的误差ꎬ并且在多进给速度下进行测试ꎬ对测试结果中圆度误差影响因素分离ꎬ并对测试结果分析ꎬ为提高加工精度提供参考ꎮ1㊀误差形式的介绍立式加工中心的圆度会受到反向间隙㊁横向间隙㊁周期误差㊁比例不匹配㊁伺服不匹配㊁反向跃冲㊁垂直度以及X/Y轴直线度等因素影响[11]ꎮ其中ꎬ垂直度㊁伺服不匹配㊁反向跃冲㊁直线度㊁比例不匹配对圆度的影响较大ꎮ(1)垂直度垂直度误差是指测试机器的X轴和Y轴相互不为90ʎꎮ垂直度误差对加工的影响是ꎬ会使加工形状呈椭圆或花生形ꎬ沿45ʎ或135ʎ对角方向拉伸变形ꎬ拉伸量不受进给率的影响ꎬ如图1a所示ꎮ(2)反向越冲反向跃冲是圆运动轨迹在经过轴线时产生一个小尖峰ꎬ如图1b所示ꎮ尖峰大小通常随机器的进给率增加而增大ꎮ导致该问题的可能原因有:该轴驱动电机输出的扭矩不够ꎬ造成在换向处由于摩擦力的方向发生改变而出现粘性停顿ꎻ机器在进行反向间隙补偿时伺服响应时间不准确ꎬ机器不能准时地对反向间隙施加补偿ꎬ导致轴出现停顿ꎻ伺服响应在伺服换向点很差ꎬ导致在轴停止一个方向运动和开始另一方向运动之间出现短暂时延ꎮ(3)伺服不匹配伺服不匹配就是两根伺服轴存在时间的上的不同步ꎬ通常以一根伺服轴超前于另一伺服轴的时间表示ꎬ单位以毫秒计ꎮ伺服不匹配会导致图形呈椭圆或花生形ꎬ沿45ʎ或135ʎ对角方向拉伸变形ꎬ如图1c所示ꎮ通常随着进给率的增加ꎬ拉伸变形量也会增加ꎮ伺服不匹配将导致插补圆不圆ꎮ(4)周期误差周期误差表现为沿图形频率㊁幅度均发生变更的周期性正弦曲线误差ꎮ周期误差在X轴或者Y轴方向的误差波长的变化率近似为常数ꎮ对加工的影响形式如图1d所示ꎮ形成周期误差有如下几种可能的原因:该轴滚珠丝杠的螺纹磨损导致其在运动时无法保持匀速而出现正弦方式ꎮ位置反馈系统的安装可能有偏心ꎮ滚珠丝杠安装可能有偏心ꎮ细分装置或感应式传感器未调整好ꎮ(5)比例不匹配比例误差是指在测试过程中被测量轴间的行程差ꎮ例如ꎬ如果机器在XY平面内运行整个圆ꎬX轴和Y轴运行的距离应完全相同ꎮ如果有不同ꎬ两轴间运动位置差就是比例不匹配误差ꎮ如图1e中所显示的a和b之间的差异ꎮ比例不匹配会使加工图形呈椭圆或花生形ꎬ沿0ʎ或90ʎ轴方向拉伸变形ꎮ(a)垂直度误差㊀㊀㊀㊀(b)反向越冲㊀㊀㊀㊀(c)伺服不匹配(d)周期误差㊀㊀㊀㊀㊀(e)伺服不匹配图1㊀几种常见的误差形式示意图2㊀基于球杆仪的圆度测试原理通过两轴联动ꎬ实现主轴上刀具相对于工作台上固定的工件在X ̄Y㊁Y ̄Z和X ̄Z平面内圆周或者圆弧运动ꎮ利用球杆仪可以自定义空间测量轨迹的功能ꎬ实现在上述三个平面内运动轨迹的圆度测量ꎮ其测试原理是:设工作台上磁力座上精密球的球心为坐标系的原点ꎬ为主轴上精密球球心(刀尖)的名义坐标ꎬ当机床运动到目标位置时ꎬ设球心的实际位置为ꎮ则机床的空间误差可如下表示[12]ꎮΔx=xᶄ-xΔy=yᶄ-xΔz=zᶄ-x(1)式(1)为点位移误差ꎬ并且三者满足:(R+ΔR)2=xᶄ2+yᶄ2+zᶄ2=x+Δx()2+y+Δy()2+y+Δy()2(2)其中ꎬR为理论半径ꎬ忽略误差项中3个高阶小量ꎬ化简上式可得:ΔR=xΔx+yΔy+zΔz()/R(3)式(3)表示主轴上定点P的定位误差和球杆仪测得的半径误差之间的关系ꎬ用于机床圆度误差的测量ꎮ3㊀试验设备以及测试情况圆度测试采用Renishaw公司的QC20 ̄W无线球杆仪ꎬ其是由球杆仪本体和精密磁力碗座构成ꎬ见图2ꎮ球杆仪本体是一个高精度伸缩式线性位移传感器ꎬ在两端均有一个精密球ꎬ用于与磁力碗座连接ꎮ磁力碗座分别连接机床工作台和机床主轴ꎬ如图3所示ꎮ,1.*/*02+1434342-,61.6*/6*062图2㊀球杆仪测试意图测试机床为VMC850E型立式加工中心ꎬVMC850E立式加工中心ꎮ可用于航天航空ꎬ汽车零件ꎬ机械加工及模具制造领域ꎬ适应于中㊁小型零件的高精度与高效率的加工和钻㊁铣㊁攻㊁镗的自动化加工ꎬ如图4所示ꎮ其部分参数如表1所示ꎮ表1㊀VMC850E立式加工中心参数工作台尺寸mm1000ˑ50允许最大荷重kg600工作台最大行程-X轴mm850滑座最大行程-Y轴mm500主轴箱最大行程-Z轴mm540切削进给速度范围mm/min1~10000X轴定位精度mmʃ0.005/300Y轴定位精度mmʃ0.005/300Z轴定位精度mmʃ0.005/300X轴重复定位精度mmʃ0.003Y轴定位精度mmʃ0.003Z轴定位精度mmʃ0.003001 组合机床与自动化加工技术㊀第5期图3㊀球杆仪安装示意图图4㊀测试机床结构图图5㊀球杆仪测试空间示意图测试时ꎬ由于被测试机床的自身特性ꎬ最大测试空间为一半球状ꎬ如图5所示ꎮ测试在机床XY平面内做完整圆周运动ꎬ在YZ平面和ZX平面做半圆周运动ꎬ圆周运动半径为100mmꎮ测试分别在500mm/min㊁1000mm/min㊁1500mm/min㊁2000mm/min㊁2500mm/min和3000mm/min进给率下进行ꎬ对应采样频率分别为20Hz㊁40Hz㊁58 824Hz㊁76 923Hz㊁100Hz㊁125Hzꎮ每种试验测试条件下测试两次ꎬ每次测试均包含顺时针运行和逆时针运行ꎮ在XY平面内ꎬ500mm/min进给率下测试结果如图6所示ꎬ运行1为顺时针运行ꎬ运行2为逆时针运行ꎮ图6㊀500mm/min进给率下XY平面内圆度误差测试结果利用球杆仪配套的系统软件可以直接读出各个平面内圆度误差的测量值ꎬ测量结果如图7~图9所示ꎮ<;C=+44-435,G H @>E :D 96478图7㊀XY平面内圆度误差测试<;C=+44-435,G H @>E :D 96478图8㊀YZ平面内圆度误差测试<;C=+44-435,H G @>E :D 96478图9㊀ZX平面内圆度误差测试在XY平面内进行的是完整的圆度测试ꎬ通过软件还对平面误差的各项来源大小及其所占的比例进行了测试ꎮ部分误差项测试数据如表2所示ꎮ表2㊀部分测试的误差进给速率mm/min伺服不匹配ms比例不匹配μm垂直度μm/m直线度Xμm5001.56-15.5-16417.310001.45-12.2-17713.315001.43-14.4-18112.420001.49-16.1-18612.625001.55-18.2-18213.130001.59-20.7-18314.3将各项误差量按照一定转化规则转化成对圆度误差的影响ꎬ并计算出他们在圆度误差中所占的比例ꎬ它们所占的比例以及其随速度变换的情况如图10所示ꎮ图10㊀不同转速下各项误差占圆度误差的比例4㊀测试结果分析XY平面圆度测试时ꎬ顺时针测量圆度误差与逆时针测量存在相对恒定大小的误差值ꎮ这可能是由于测量中都是先顺时针测量ꎬ然后逆时针测量ꎬ存在反向间隙ꎬ造成误差ꎮXY㊁YZ㊁ZX三个平面圆度误差的测试结果显示ꎬ圆度误差随进给速率的提高而增加ꎬ并且近似为线性关系ꎮ选用简单线性回归ꎬ以进给速率为自变量㊁以平面101 2018年5月㊀㊀刘志松ꎬ等:基于球杆仪的立式加工中心圆度的测试与分析圆度误差为因变量描述进给速率与圆度误差的关系ꎮyi=β0+β1xi+εi(i=1ꎬ2ꎬ ꎬn)(4)其中ꎬyi是因变量的第i个观察值ꎬxi为自变量的第i个观察值ꎬβ0与β1为回归系数ꎬεi为随机误差ꎮ采用最小二乘法对回归方程进行估计得:β0ɡ=ðyin-β1㊀ɡðxin=y-β1ɡxꎬβ1ɡ=nðxiyi-ðxiðyinðx2i-(ðxi)2=ð(xi-x)(yi-y)ð(xi-x)2(5)将平面圆度误差与进给速率带入上述方程ꎬ得到经验回归方程(不含误差项):yXYi=23.59+0.0240xXYiyYZi=25.76+0.0054xYZiyZXi=18.34+0.0178xZXi(6)三个方程的拟合优度R2分别为0.994㊁0.867㊁0.993ꎮ结合表1中数据以及图10分析进给速率提升对圆度误差的原因ꎮ随着进给速率提高ꎬ伺服误差没有太大变化ꎬ而伺服误差在总误差中所占的比例越来越高ꎮ这是由于伺服所造成的误差δ是由伺服误差时间Δt与进给速率v相乘得到的ꎬ即δ=vˑΔtꎮ故进给速率越大ꎬ伺服误差对圆度误差的影响越大ꎬ进而使得圆度误差随进给速率线性增加ꎮ5㊀结束语立式加工中心圆度的检测是评价机床精度的重要因素之一ꎮ本文通过球杆仪对立式加工中心快速检测ꎬ得到空间圆度误差ꎬ并对误差分析得到以下结论:(1)伺服不匹配㊁垂直度㊁横向间隙㊁比例不匹配㊁周期误差㊁反向间隙和反向跃冲所造成的误差占据了加工圆度误差的主要部分ꎮ(2)立式加工中心各坐标平面圆度误差与机器进给速度近似成正比ꎬ其原因是伺服误差与进给速率成正比ꎬ并且伺服误差随进给速度增加成为圆度误差主要影响因素ꎮ[参考文献][1]王家兴ꎬ郭宏伟ꎬ赵峰ꎬ等.基于球杆仪的数控车床几何误差检测和补偿[J].制造技术与机床ꎬ2011(10):132-136.[2]仇健ꎬ王冠明ꎬ葛任鹏.基于球杆仪的卧式五坐标加工中心圆度误差诊断[J].制造技术与机床ꎬ2013(8):39-42.[3]何振亚ꎬ傅建中ꎬ陈子辰.基于球杆仪检测五轴数控机床主轴的热误差[J].光学精密工程ꎬ2015ꎬ23(5):1401-1408.[4]TheInternationahOrganizationforStandardization.ISO230 ̄4 ̄1996Testcodeformachinetools ̄Part4:Circulartestsfornumericallycontrolledmachinetools[S].Geneva:Interna ̄tionalStandardOrganizationꎬ1996.[5]COMMITTEEANS.ASMEB5.54 ̄2005Methodsforper ̄formanceevaluationofnumericallycontrolledmachinetools[S].NewYork:TheAmericaSocietyofMechanicalEngi ̄neersꎬ2005.[6]TIANWꎬYINFꎬLIUHꎬetal.Kinematiccalibrationofa3 ̄DOFspindleheadusingadoubleballbar[J].MechanismandMachineTheoryꎬElsevierLtd.ꎬ2016ꎬ102:167-178.[7]LEEDMꎬZHUZꎬLEEKIꎬetal.Identificationandmeas ̄urementofgeometricerrorsforafive ̄axismachinetoolwithatiltingheadusingadoubleball ̄bar[J].InternationalJour ̄nalofPrecisionEngineeringandManufacturingꎬ2011ꎬ12(2):337-343.[8]郝云ꎬ刘海华ꎬ汤秋ꎬ等.镗铣加工中心动态误差的检测研究[J].制造技术与机床ꎬ2017(2):33-36.[9]封志明ꎬ殷国富.基于球杆仪的数控机床空间误差建模与检测方法研究[J].西华大学学报(自然科学版)ꎬ2014ꎬ33(4):20-23.[10]张大卫ꎬ商鹏ꎬ田延岭ꎬ等.五轴数控机床转动轴误差元素的球杆仪检测方法[J].中国机械工程ꎬ2008ꎬ19(22):2737-2741.[11]RENISHAWPLC.RENISHAW[M].BallbareHelp:Ball ̄bare20HPSsoftwareꎬ2009.[12]张虎ꎬ周云飞ꎬ唐小琦ꎬ等.数控机床空间误差球杆仪识别和补偿[J].机械工程学报ꎬ2002ꎬ38(10):108-113.(编辑㊀李秀敏)(上接第98页)箱的运行可靠性提供了判别依据ꎮ[参考文献][1]杨大炼ꎬ刘义伦ꎬ李学军ꎬ等.基于细菌觅食优化决策的齿轮箱故障诊断[J].中南大学学报(自然科学版)ꎬ2015ꎬ46(4):1224-1230.[2]徐曼ꎬ沈江ꎬ余海燕.基于TAN的最小决策损失诊断模型及其推理机制[J].工业工程与管理ꎬ2014(2):21-27.[3]褚青青ꎬ肖涵ꎬ吕勇ꎬ等.基于多重分形理论与神经网络的齿轮故障诊断[J].振动与冲击ꎬ2015(21):15-18.[4]黄俊ꎬ潘宏侠ꎬ都衡.基于EMD近似熵和LSSVM的齿轮箱故障诊断研究[J].组合机床与自动化加工技术ꎬ2014(3):111-113.[5]MahendraKumarꎬINKar.FaultDetectionandDiagnosisofAir ̄ConditioningSystemsusingResiduals[J].IFACPro ̄ceedingsVolumesꎬ2013ꎬ46(32):607-612.[6]陈法法ꎬ汤宝平ꎬ苏祖强.基于局部切空间排列与MSVM的齿轮箱故障诊断[J].振动与冲击ꎬ2013(5):38-42ꎬ47.[7]ZhouCꎬYinKꎬCaoYꎬetal.Applicationoftimeseriesa ̄nalysisandPSO ̄SVMmodelinpredictingtheBazimenland ̄slideintheThreeGorgesReservoirꎬChina[J].EngineeringGeologyꎬ2016ꎬ204:108-120.[8]PhanAVꎬNguyenMLꎬBuiLT.FeatureweightingandSVMparametersoptimizationbasedongeneticalgorithmsforclassificationproblems[J].AppliedIntelligenceꎬ2016ꎬ46(2):1-15.[9]RamakrishnanTꎬSankaragomathiB.AprofessionalestimateonthecomputedtomographybraintumorimagesusingSVM ̄SMOforclassificationandMRG ̄GWOforsegmentation[J].PatternRecognitionLettersꎬ2017ꎬ94(15):163-171.[10]周桂平ꎬ王宏.小波包与Hilbert分析法在旋转设备故障诊断中的应用[J].组合机床与自动化加工技术ꎬ2012(10):84-86ꎬ90.[11]HTurabieh.AHybridANN ̄GWOAlgorithmforPredictionofHeartDisease[J].AmericanJournalofOperationsRe ̄searchꎬ2016ꎬ6(2):136-146.(编辑㊀李秀敏)201 组合机床与自动化加工技术㊀第5期。

97303单元七加工精度检测教案-球杆仪.

教案(数控机床整机性能检测)4.2 项目分析为了能够操作球杆仪测量机床加工精度,需要掌握知识如下:1.球杆仪的原理;2.球杆仪系统的硬件安装和软件安装方法介绍。

3.具体检测方法介绍,检测过程中的注意事项。

4.数据分析和处理方法。

4.3 项目计划及决策1. 熟悉球杆仪的硬件和软件组成,演示球杆仪的硬件和软件相关图片;2. 结合学习资料学习球杆仪测量的原理和基本操作3. 分轴演示球杆仪的对光方法,根据老师的讲解和说明书掌握球杆仪的初步操作;4. 探讨加工工艺,确定加工精度调整的步骤。

4.4 实施准备1.球杆仪的原理球杆仪是用于数控机床两轴联动精度快速检测与机床故障分析的一种工具。

主要由安装在可伸缩的纤维杆内的高精度位移传感器构成,该传感器包括两个线圈和一个可移动的内杆,当其长度变化时,内杆移入线圈,感应系数发生变化,检测电路将电感信号转变成分辨率为0.1μm位移信号,通过接口传入PC机。

其精度经激光干涉仪检测达 0.50.1μm(温度在20℃下)。

球杆仪的测试原理为:利用数控机床的两轴联动做圆弧插补,通过分析圆弧的半径变化和弧线的轨迹特征来判断机床的误差元素。

在测量过程中,将支座固定在数控铣床的工作台上,另一端则连载主轴端,其软件提供相应程序,使得数控铣床主轴端相对于工作台作圆周运动。

分析圆周过程中球杆仪的杆长微小变化,可以得到数控铣床误差分析情况。

当其长度变化时,内杆移入线圈,感应系数发生变化,检测电路将电感信号转变为分辨率为0.1微米位移信号,通过接口传入PC机。

球杆仪实际测量状态为支座靠磁力吸附在工作台上,机床主轴通过精密小球和球杆仪相连,当机床预定程序以球杆仪程序以球杆仪长度为半径走圆时,传感器检测到机床运动半径方向的变化,分析软件可迅速将机床的直线度、垂直度、重复性、反向间隙及各轴的比例是否匹配及伺服性能等从半径的变化中分离出来,从而反映机器执行该项测试的表现如何。

如果机器没有任何误差,绘制出的数据将显示出一个真圆,出现任何误差都将使该圆变形。

立式加工中心机床精度调

立式加工中心机床精度调摘要:加工立式加工中心的机床时,往往发生因为圆度误差过大而造成的加工零件的精准度不准确、表明光洁度欠佳等情况,为了防止这些问题频繁发生,就针对应用球杆仪处理机床的圆度方面出现的问题,出现的原因、表现方式和需要采用的对应处理方式进行简单的概述。

关键词:立式加工中心,机床;精度;调试引言加工立式加工中心的机床时,往往发生因为圆度误差过大而造成的加工零件的精准度不准确、表明光洁度欠佳等情况,为了防止这些问题频繁发生,就针对应用球杆仪处理机床的圆度方面出现的问题,出现的原因、表现方式和需要采用的对应处理方式进行简单的概述。

1.问题概述采用球杆仪对立式加工中心机床开展圆度误差测量的过程中,其测试图如图1所示,XY平面球杆仪系统的安装方式就像图2中展示的一样。

检测时,往往有下列几个问题,分别为:反向越冲、反向间隙、伺服不相配、比例不相配、垂直度、周期误差等。

图1 球杆仪测试图图2 球杆仪安装示意图2.原因分析及采取措施2.1反向越冲反向越冲是因为当机床的某个轴向着一个方向转动时就需要朝着相反的方向移动,此轴驱动电机增加的扭矩不足,导致换向处因为摩擦力的方向发生了变化而发生短时间的粘性停顿。

反向越冲导致某处的圆弧插补刀具轨迹出现一个小平台后再向原轨迹复位的台阶。

在其图形上就是:某轴上的小尖峰,其大小根据机床的进给率的差异而不断发生变化。

发生反向越冲后,第一要做的就是检查机床参数2003#5是不是为1,再将参数设置为2048,范围为0到2000,基于原值,将50为单位予以调整,一般在600为宜。

也能将参数调为2071(作用时间),范围在0到20之间,基于原值,将1为单位予以调整,一般在8左右为宜。

与此同时,机床不产生噪声和震动的情况下,加大机床的速度环效益能有效的缓解反向越冲以及整个圆度值。

2.2反向间隙机床的某个轴发生丝杠磨损、螺母损害以及导轨磨损等问题,就会造成滚珠丝扛中发生过渡的扭曲而导致反向间隙。

球杆仪测量垂直度结果分析

球杆仪测量垂直度结果分析

球杆仪测量数控机床垂直度误差的快速辨识方法,利用球杆仪来实现数控机床中三个两两正交线性轴垂直度误差的辨识。

本发明具有仅需一次安装定位,检测程序简单等优点,在很大程度上缩短了检测时间,提高了检测效率。

一种基于球杆仪测量数控机床垂直度误差的快速辨识方法,包括如下步骤,根据五轴数控机床结构,确定球杆仪的安装位置,采用三轴联动的方式沿预设路径进行精度检测。

根据五轴数控机床的拓扑结构,建立五轴数控机床与垂直度误差有关的指数积公式,进行误差解耦,得到垂直度误差。

中根据五轴数控机床结构,确定球杆仪的安装位置,采用三轴联动的方式沿预设路径进行精度检测,包括步骤,将夹具基座安装在工作台上,磁性底座安装在夹具基座上。

然后,使用机床探针把工件工具杯中心确定为工件坐标系的原点。

最后,把主轴工具杯移动到x轴负方向100mm的位置,将杆长为100mm的球杆仪一端安装在工件工具杯上,另一端安装在主轴工具杯上。

基于球杆仪的数控加工中心几何精度解析

( C h a n g z h o u I n s t i t u t e o f M e c h a t r o n i c T e c h n o l o g y ,C h a n g z h o u J i a n g s u 2 1 3 1 6 4, C h i n a )

Ab s t r a c t :T h e b a l l b a r i d e n t i i f c a t i o n t e c h n o l o g y f o r g e o me t r y a c c u r a c y o f t h e n u me r i c a l c o n t r o l l e d ma c h i n i n g c e n t e r wa s d i s — c u s s e d .T h e p e r i o d i c e r r o r ,p e r p e n d i c u l a r i t y e r r o r a n d s t r a i g h t n e s s e r r o r o f t h e ma c h i n i n g c e n t e r we r e a n a l y z e d .C a u s e s o f t h e e ro r s we r e a n a l y z e d a c c o r d i n g t o t h e b a l l b a r me a s u r e me n t d i a g r a m, a n d me t h o d s f o r e l i mi n a t i n g t h e e r r o r s w e r e p r o p o s e d .

球杆仪机床误差诊断结果的指导意义探析

从2000年开始,公司陆续引进大批高性能、高精度数控车床数控加工中心设备。

大部分设备使用至今,各主要运动部件均存在不同程度的磨损,造成机床21项几何误差超差严重,导致产品质量不合格。

如何快速有效地检测机床存在的几何误差及精度修复,成为一汽解放汽车有限公司传动事业部车桥厂保全部门的首要任务。

公司于2012年采购renishaw QC20球杆仪作为机床精度快速检测工具。

经过3年现场的实际使用及与传统检测方法的对比发现,球杆仪在机床精度检测方面存在局限性。

本文以三轴立式加工中心(滑动导轨)为例,针对球杆仪检测存在的局限性,结合实际,阐明原因,并提出可靠的传统检测办法,为机床几何误差的可靠检测提供借鉴。

1 球杆仪误差测量原理1.1 QC20球杆仪结构由renishaw 公司生产的QC20球杆仪由两个高精度圆球(直径25.4mm ,球度0.05μm )、球杆仪长度传感器(由莫尔光栅尺检测距离变化,精度为0.1μm )、蓝牙通信模块(球杆仪侧发送检测数据,由电脑侧蓝牙接口接收)、LED状态指示灯开关和电池盖等组成。

两球在磁力的作用下以三点定位的方式吸附在球面支座上,两球间的距离变化由长度传感器检测,并由数字计数器进行A/D 转换。

它的值由蓝牙装置传输给计算机,偏离基准圆的偏差即为运动误差轨迹,在计算机上绘制出来,如图1所示。

图1 球杆仪结构图1.2 三轴立式加工中心几何误差模型因一汽解放汽车有限公司传动事业部车桥厂设备基本处于24h 运转状态,可以认为机床处于热平衡状态,忽略机床热误差而单纯研究机床的几何误差。

以图2三轴立式加工中心为例,建立各运动部件的坐标系。

机床床身的坐标系A (O A -X A Y A Z A )作为整机的参考坐标系,同时还有XYZ三轴导轨滑台的坐标系为X 轴C (O C -X C Y C Z C )、Y 轴B (O B -X B Y B Z B )、Z 轴D (O D -X D Y D Z D )。

球杆仪检测数控机床典型误差的调整方法

球杆仪检测数控机床典型误差的调整方法石云;郑新胜【摘要】一、球杆仪的介绍rn球杆仪是用于数控机床两轴联动精度快速检测与机床故障分析的一种工具。

主要由安装在可伸缩的纤维杆内的高精度位移传感器构成,该传感器包括两个线圈和一个可移动的内杆,当其长度变化时,内杆移入线圈,感应系数发生变化,检测电路将电感信号转变成分辨率为0.1μm位移信号,通过接口传入PC机。

其精度经激光干涉仪检测达±0.5μm(温度在20℃下)。

【期刊名称】《金属加工:冷加工》【年(卷),期】2011(000)023【总页数】3页(P55-57)【关键词】数控机床;快速检测;球杆仪;高精度位移传感器;调整;误差;位移信号;激光干涉仪【作者】石云;郑新胜【作者单位】深圳市捷甬达实业有限公司,广东518111;深圳市捷甬达实业有限公司,广东518111【正文语种】中文【中图分类】TG659一、球杆仪的介绍球杆仪是用于数控机床两轴联动精度快速检测与机床故障分析的一种工具。

主要由安装在可伸缩的纤维杆内的高精度位移传感器构成,该传感器包括两个线圈和一个可移动的内杆,当其长度变化时,内杆移入线圈,感应系数发生变化,检测电路将电感信号转变成分辨率为0.1μm位移信号,通过接口传入PC机。

其精度经激光干涉仪检测达±0.5μm(温度在20℃下)。

球杆仪实际测量状态为支座靠磁力吸附在工作台上,机床主轴通过精密小球和球杆仪相连,当机床按预定程序以球杆仪长度为半径走圆时,传感器检测到机床运动半径方向的变化。

分析软件可迅速将机床的直线度、垂直度、重复性、反向间隙及各轴的比例是否匹配及伺服性能等从半径的变化中分离出来,从而反映机器执行该项测试的表现如何。

如果机器没有任何误差,绘制出的数据将显示出一个真圆。

出现任何误差都将使该圆变形,例如,沿圆周添加峰值可能使其更加趋于椭圆。

从真圆偏离出的数据体现了数控系统、驱动伺服及机器各轴的机械问题和不准确度。

球杆仪对数控机床精度检测分析

球杆仪对数控机床精度检测分析赵艳妮【摘要】CNC machine is a kind of high precision industrial processing tools. In order to ensure the high precision CNC machine tools, it needs to use the instrument of detection for precision detection and correction. This paper describes the use of Renishaw ballbar on CNC machine tool accuracy testing and results analysis.%数控机床是一种高精度工业加工母机,为了保证数控机床的高精度,需要使用检测仪器进行精度检测与校正,本文讲述使用雷尼绍球杆仪对数控机床的精度检测及结果分析.【期刊名称】《价值工程》【年(卷),期】2018(037)006【总页数】2页(P158-159)【关键词】球杆仪;数控机床;精度检测;分析【作者】赵艳妮【作者单位】云南机电职业技术学院,昆明650023【正文语种】中文【中图分类】TG6590 引言现代数控机床发展强调高转速、高进给率及具有高精密的切削加工,但常常由于机床制造间隙及使用过程中的一些问题会引起精度上的误差,因此我们在机床使用过程中我们常常就要用到球杆仪对数控机床精度进行检测。

球杆仪能快速、方便、经济地评价和诊断数控机床动态精度,适用于各种数控机床和立卧式加工中心等。

本文将对球杆仪对数控机床检测过程中经常出现的误差进行分析并提出解决方案。

1 反向间隙-负值(机器误差)1.1 案例介绍图1所示,有沿某轴线开始向图形中心内凹的台阶,随着机器进给率的变化,并不会影响负值反向间隙的大小。

本图中只在Y轴上显示有负值反向间隙。

图1 反向间隙为负数的诊断值按反向间隙-正值所述同一方法进行各种类型的反向间隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立式加工中心常用精度检测工具之球杆仪我们都知道,立式加工中心是当今加工设备当中加工精度最高、效率最好、自动化程度最理想的加工设备,特备是立式加工中心配有刀库及自动换刀系统,可以在工件只需经过一次装夹的情况下,完成工件的铣削、镗削、钻削、铰削和攻丝等多道复杂工序,并且整个加工过程是机床本身自主完成,中间几乎无需人工干预,其加工所需的刀具都是由其自主完成更换的。

由此可以看出,立式加工中心具有较强的自动性和较好的复合加工功能。

立式加工中心除了具有以上较好的加工特性外,相对于其它加工设备来说,其加工精度要远远高于其它设备,当然,任何加工设备在长时间使用或由于保养不当都会影响其使用性能加工精度,那么,当立式加工中心需要检测和调整精度误差时,一般采用何种工具可以既好又快的检测呢?本文就简单介绍一下,立式加工中心常用的精度检测工具——球杆仪。

球杆仪检测工具

球杆仪是用于立式加工中心两轴联动精度快速检测与机床故障分析的一种工具。

MT21无线球杆仪采用高精度可伸缩式结构及线性位移传感器,两端分别

有一个精密球。

在使用中,精密球以机械定位的方式吸附在两个精密磁力碗座上,其中一个磁力碗座连接至机床工作台上,另一个连接到机床主轴或主轴箱上。

当机床按照预设定的圆轨迹运行时,可精确测量机床的真实圆轨迹并实时显示出圆半径值,然后将测量值与设定轨迹进行比较,即可对机床性能做出评估。

理论上,位置性能极佳的机床,其圆轨迹应该与设定的圆轨迹相贴合。

球杆仪主要用途

1.机床精度等级的快速标定:通过在不同进给速度下用球杆仪检测立式加工中心,使操作者可选用满足加工工件精度要求的进给速度进行加工,从而避免了

废品的产生。

2.机床故障及问题的快速诊断与分析:球杆仪可以快速找出并分析立式加工中心问题所在,主要可检查反向差,丝杠背隙差,伺服增益不匹配、垂直度误差、丝杆周期误差等性能,譬如机床发生撞车事故后,可用球杆仪检测并快速告诉操作者机床精度状况及是否可继续使用。

在ISO标准中已规定了用球杆仪检测机床精度的方法。

MT21球杆仪主要技术指标:

通信方式:蓝牙传输(典型值10m)

供电方式:锂电池

分辨率:0.1μm

测量精度:±(0.7+0.3%L)μm

测量范围:±1.0mm

传感器行程:±2.0mm

采样速率:1000Hz

工作范围:(0~40)℃

主机尺寸:150mm×26mm×21mm。