最新发泡工艺培训资料讲课讲稿

发泡成型工艺—物理发泡工艺(塑料成型加工课件)

二、物理发泡的特点

优点: 操作中毒性较小; 用作发泡的原料成本较低; 发泡剂无残余体,因此对泡沫塑料的性能影响不大。

缺点: 生产过程所用设备投资较大。

三、物理发泡剂

物理发泡剂又称挥发性发泡剂。 一般是能够溶于树脂的低沸点液体或易升华固体, 当树脂受热升温时,它们挥发或升华产生大量气体,使 树脂发泡,在此过程中,发泡剂仅是物理形态发生了变 化,化学组成不变。

发泡成型

物理发泡

一、物理发泡概述

物理发泡 指利用物理原理发泡,方法如下: (1)惰性气体发泡法

在加压条件下把惰性气体压入熔融塑料或糊塑料中, 然后降低压力,升高温度,使溶解气体释放、膨胀而形 成气泡 (2)低沸点液体发泡法

利用低沸点液体蒸发气化进行发泡,将低沸点液体 压入聚合物中或在一定压力、温度下使聚合物软化,液 体也随之形成气泡,使聚合物发泡。

(1)挥发性液体

(2)挥性固体

(3)惰性气体

其发泡过程是将气体溶解在聚合物或聚合物溶液中,使其饱和,然后通过 降压或加热使材料发泡。气体有氮气、氢气、二氧化碳和空气等。

发泡培训讲义

3、环戊烷报警处理措施: ①无关人员离开现场,相关人员通知班组长,由班组长通知安技员及维修工; ②按报警指示找出报警点,关闭相应阀门; ③经检修、环戊烷低于报警点后,发泡机通电、复位进行生产; 4、箱体假满的原因主要有: a、发泡设备出故障,发泡料灌注不足; b、箱体预热不够,模温过低或过高; c、后底板、后板排气孔排气不畅通; d、发泡料有质量问题,泡料流动性较差; e、原料比例不符合工艺要求; f、发泡料温度偏高,发泡反应速度太快。 5、箱体漏泡的原因主要有: a、预装箱体密封不良; b、发泡设备出故障,发泡料灌注过多; c、模具温度过高或过低; d、发泡料温度过低或过高; e、发泡料有质量问题;发泡剂偏多。 6、内胆变形的原因主要有: a、内胆偏薄; b、模具内有杂物或泡屑; c、模具温度偏高; d、内胆与发泡模具配合不良

2、门胆不能有影响外观的折痕,搁筋不能空泡。

3、门面门板不能有泪油现象。 4、门面板、定位板、门胆不能有凹花、划花。 5、门体不能有影响外观的泡迹。 6、定位板不能有变形、损伤、白口、开裂。 7、门面板与门胆、定位板无较大离缝。 8、门封槽宽度。 五、箱、门发泡模具维护保养: (一)、模具上粘贴物(拉拉纸、铝条、铝箔、HIPS条、包装带等)粘贴牢固、干净, (二)、模具无泡碎、油污、泡料等: 1、泡碎等杂物易压凹箱、门体; 2、油污会致箱、门体制冷后开裂; 3、泡料会致箱、门体在用户使用时发黄; (三)、模具、模架是否松动,气; 六、箱、门体保护、运输要求: (一)、箱体保护运输要求: 1、各区域箱体(含预装箱、正品箱、返修箱、操作区箱体、返喷箱)须在存放前先用 压缩机泡沫保护; 2、小冰箱须在顶部套保护垫; 3、拉箱时须在箱体与箱体之间隔保护垫 (二)、门体保护: 1、门体装车时门体不能超出门车

发泡培训讲义

发泡培训讲义一、引言发泡技术是一种在工业生产中常见的技术,用于制造各种发泡材料和产品。

通过控制气体在液体中的溶解和释放来实现物质的发泡。

发泡材料广泛应用于建筑、交通、家居和包装等领域。

本讲义将介绍发泡技术的基本原理、应用领域和相关工艺。

二、发泡技术的基本原理1.气泡形成原理在发泡过程中,气体被加入到液体中,形成微小气泡。

微小气泡的形成与气体在液体中的溶解和超饱和有关。

当气体溶解度超过饱和度时,气体就会从液体中析出形成气泡。

2.气泡生长原理发泡过程中,气泡会在液体中生长。

气泡的生长与气体的扩散和泡内压力有关。

气泡内的压力差驱动扩散的气体进入泡内,从而导致气泡生长。

3.气泡稳定原理气泡的稳定性是发泡技术的关键。

稳定性取决于液体的表面张力和泡内气体的压力。

高表面张力和低泡内压力有助于保持气泡的稳定性。

三、发泡技术的应用领域1.建筑领域在建筑领域,发泡技术常用于制造保温材料和隔热材料。

通过控制发泡材料的密度和气孔结构,可以实现优良的保温和隔热效果,提高建筑的能效。

2.交通领域在交通领域,发泡技术常用于汽车、船舶和飞机等交通工具的制造。

通过使用轻质发泡材料,可以降低交通工具的重量,提高燃油效率,减少能源消耗。

3.家居领域在家居领域,发泡技术常用于制造家具和床垫等产品。

通过使用柔软的发泡材料,可以提高家具和床垫的舒适度和弹性,提供更好的使用体验。

4.包装领域在包装领域,发泡技术常用于制造包装材料和填充材料。

通过使用发泡材料,可以提供良好的缓冲和抗震能力,保护包装物品免受损坏。

四、发泡技术的工艺1.材料准备首先,需要准备发泡材料和添加剂。

发泡材料通常是聚合物或橡胶,并添加适量的气体控制剂和助剂。

2.调配混合将发泡材料和添加剂按一定的比例进行调配混合。

通过机械搅拌或化学反应,使混合物均匀分散。

3.开发泡体将混合物注入发泡模具或容器中。

通过控制温度和压力,使混合物发生发泡反应,形成泡体。

4.固化和后处理待泡体达到一定的硬度后,可进行固化和后处理。

《发泡工艺培训》PPT课件

a

24

工艺流程(3)

❖ 后熟化 泡沫出模后,还没有反应完全,需要挂在悬挂链 上进行后处理,该过程需要6小时;

目前国外的后熟化时间不断在降低。(后熟化时间 的矛盾)

a

25

工艺流程:从配料到浇注

基础聚醚 聚合物聚醚 硅油 交联剂 发泡催化剂 交联催化剂 水

称量 搅 拌

进料罐

POLY1

计量泵

POLY2 计量泵

有泡沫进入,影响包装 效率。增加磁铁吸力,

更改定位槽后效果明显

。

a

C307 FSB VP产品塑料粘 扣带需要进入泡沫,必 须在定位槽内10mm处增 加隔料槽,才能减少渗 料。

能充分填充,就会导致产品逃气。如果没有 出气槽,加强块后面的泡沫会空。

加强块上方泡沫

至少10mm

a

44

加强块定位常见缺陷(5)

加强块定位偏移

解决措施: ✓ 减小加强块定位孔与

定位钉间的间隙 ✓ 增加加强块的定位防

错

a

45

毡布定位及常见缺陷(1)

➢ 定位孔定位

优点:定位准确,不易粘 料,放置简便

a

33

骨架定位及及常见缺陷(2)

卡扣定位 优点:夹紧力大 对骨架尺寸要求相对 宽松 缺点: 不易检查骨架缺陷 放置困难 易粘料

a

34

骨架定位常见缺陷(3)

与模具匹配度不好 产品被带到上模 骨架处泡沫烂/产品逃气 骨架外露 分体式骨架安装不对称

a

35

骨架定位常见缺陷(4)

与模具匹配度不好

❖ 乳白: 混合后泡沫并不是马上起发,而是经过一定时间 的流动后,泡沫才开 始变白并开始迅速起发。混 合结束到起发之间的时间就是乳白时间。乳白时 间越长则泡沫的流动性越好。(乳白时间长有利 于原料在复杂模具中分布)

聚氨酯发泡培训资料

环戊烷体系硬质聚氨酯发泡工艺技术培训资料目录一、聚氨酯生产原料1、黑料2、白料3、发泡剂二、发泡工艺原理三、环戊烷发泡工艺参数的控制四、反应速度参数五、聚氨酯泡沫性能要求六、发泡工艺控制要点七、聚氨酯发泡常见问题及决绝措施环戊烷体系硬质聚氨酯发泡工艺技术一、聚氨酯生产原料聚氨酯生产主要原料有:黑料、白料、发泡剂。

1、黑料: 黑料的学名为多异氰酸酯,因其是一种黑色粘稠液体,故俗称黑料。

多异氰酸酯的主要品种有MDI、TDI、PAPI,其中MDI(二苯基甲烷二异氰酸酯)用于冰箱聚氨酯泡沫生产。

2、白料:工业生产冰箱聚氨酯泡沫时,通常先将组合聚醚型多元醇、催化剂,泡沫稳定剂进行混合,这种混合物是一种白色粘稠液体,俗称白料。

(1) 组合聚醚型多元醇:冰箱聚氨酯泡沫所使用的多元醇为聚醚型多元醇。

(2) 催化剂:催化剂的主要作用是加速聚氨酯的形成,缩短固化时间,提高发泡质量。

(3)泡沫稳定剂:泡沫稳定剂的主要作用是乳化系统中的各原料组份,保证体系反应顺利进行;促进气泡的成核作用;提高气泡壁稳定性,使制品泡孔均匀细密,具有良好的机械性能.稳定剂的用量虽然不大,但对泡沫体的泡孔结构、物理性能、制造工艺都有着重大影响。

(4)组合聚醚的性能指标(组合聚醚牌号:HY MA021801)3、发泡剂:在聚氨酯发泡中,发泡剂主要作用是产生气体,在聚氨酯中形成均匀分布的细小气泡。

发泡剂本身不参加多异氰酸酯和组合聚醚之间的化学反应。

利用氟利昂(如R11、R12)作发泡剂的发泡工艺称为有氟发泡。

发泡剂不含氟利昂的发泡工艺称为无氟发泡。

如环戊烷发泡。

二、发泡工艺原理通过高压发泡机的注射枪头把黑料和白料与环戊烷的预混物进行混合,并注入箱体或门体的外壳和内胆之间的夹层内。

在一定温度条件下,多异氰酸酯(中的异氰酸根(-NCO))与组合聚醚(中的羟基(—OH))在催化剂的作用下发生化学反应,生成聚氨酯,同时释放大量热量.此时预混在组合聚醚的发泡剂(环戊烷)不断汽化使聚氨酯膨胀填充壳体和内胆之间的空隙。

POL发泡培训教材东大

z

教材东大

XX,a click to unlimited possibilites

汇报人:XX

目录

01

添加标题

03 P O L 发 泡 技 术 的 基 本 工 艺 流 程

05 P O L 发 泡 技 术 的 质 量 检 测 与 评 估

02

POL发泡技术概述

04 P O L 发 泡 技 术 的 关 键 工 艺 参 数 及控制

行成型。

POL发泡技术的应用领域

汽车制造:用于制造轻量化、高强度、高刚性的汽车零部件,如保险杠、 仪表板等。

建筑领域:用于生产保温、隔音、轻质的建筑材料,如墙体、天花板等。

包装领域:用于制造轻便、抗压、防震的包装材料,如发泡纸盒、发泡塑 料等。

家电制造:用于生产保温、隔热、降噪的家电零部件,如冰箱、空调等。

案例名称:某 品牌汽车座椅

发泡

案例简介:采 用POL发泡技 术,提高座椅 舒适性和耐用 性,降低生产

成本

技术特点:高 回弹、低压缩 永久变形、高

耐疲劳性能

应用效果:提 升汽车座椅的 整体性能,满 足消费者需求, 增强市场竞争

力

POL发泡技术的未来发展趋势与挑战

环保法规:随着环保法规的日益严格,POL发泡技术将面临更大的挑战,需要不断改进 以降低对环境的影响。

能的稳定。

存放:熟化后的 POL材料需要在 干燥、阴凉、通 风良好的地方进 行存放,避免阳 光直射和潮湿环 境,以免影响材

料性能。

成型加工

工艺流程:POL 发泡技术的基本 工艺流程包括配 料、搅拌、发泡、 熟化、成型加工 等步骤。

成型方法:根据 产品的不同形状 和规格,选择合 适的成型方法, 如模压成型、挤 压成型、注塑成 型等。

冰箱聚氨酯发泡培训资料

冰箱聚氨酯发泡培训资料一、冰箱聚氨酯发泡的基本原理冰箱聚氨酯发泡是一种利用聚氨酯材料进行发泡制作冰箱内部隔热层的工艺。

通过在合适的条件下混合聚氨酯原料,利用化学反应产生气体进行发泡,并形成均匀的泡孔结构,从而达到隔热保温的效果。

二、冰箱聚氨酯发泡的主要原料及配比1. 聚醛聚酯(也称为脲醛树脂):作为主要的基础原料,参与聚合反应形成聚氨酯材料的骨架结构。

2. 聚酯多元醇:作为辅助原料,用于改善聚氨酯材料的弹性、耐候性、粘接性等性能。

3. 有机化合物:作为起泡剂,用于产生气泡并促进发泡反应的进行。

4. 硅油、稳定剂等:用于控制发泡反应的速率和稳定性。

5. 染色剂、防腐剂等:用于根据实际需要进行添加。

三、冰箱聚氨酯发泡的工艺流程1. 原料配比:根据配方要求,按照一定的比例将各种原料进行混合。

2. 搅拌混合:在搅拌设备中进行原料的充分混合,以确保原料充分均匀。

3. 放入模具:将混合好的原料放入冰箱隔热层的模具中。

4. 发泡反应:在适宜的温度条件下,触发发泡反应,气体产生并形成均匀的泡孔结构。

5. 固化成型:待发泡反应结束后,进行一定时间的固化,使得冰箱聚氨酯隔热层形成。

四、冰箱聚氨酯发泡的质量控制要点1. 原料质量:确保原料的质量符合要求,包括外观、纯度、密度、酸值等指标。

2. 混合均匀:确保原料在混合过程中充分均匀,避免发生局部混合不均导致质量不稳定的问题。

3. 温度控制:确保发泡反应的温度在适宜的范围内,避免温度过高或过低导致发泡反应异常。

4. 模具设计:合理设计冰箱隔热层的模具,确保发泡材料能够充分填充并形成理想的结构。

5. 工艺控制:严格按照标准工艺流程进行操作,避免因操作不当导致质量问题。

五、冰箱聚氨酯发泡的应用及发展趋势冰箱聚氨酯发泡材料具有良好的绝热隔热性能和优异的耐候性,目前在冰箱制造行业得到了广泛的应用。

随着人们对节能环保的重视和冰箱制造技术的不断进步,冰箱聚氨酯发泡材料的应用前景将会更加广阔,未来发展可期。

技能培训专题塑料发泡成型工艺概述

技能培训专题塑料发泡成型工艺概述在塑料制品生产中,发泡成型技术受到了广泛的关注。

发泡成型技术可以在塑料制品中引入气泡,从而减少材料用量,提高产品性能和外观,降低成本。

本文将对塑料发泡成型工艺进行概述。

1. 发泡成型技术概述发泡成型技术是指在制品中注入发泡剂,通过温度和压力的作用使塑料材料发生物理变化,形成气泡,从而获得具有发泡结构的塑料制品。

发泡成型技术主要包括物理发泡和化学发泡两种方式。

在物理发泡的过程中,通过加入发泡剂的方式,在高温高压的条件下使塑料中的发泡剂挥发,产生气泡结构。

常见的物理发泡技术有挤出发泡、注塑发泡和挤压发泡等。

在化学发泡的过程中,通过在塑料中加入发泡剂和发泡催化剂,通过化学反应使塑料产生气泡结构。

常见的化学发泡技术有低压菊花塑料发泡和高压震荡发泡等。

2. 塑料发泡成型工艺细节(1)发泡剂的选择发泡剂是发泡成型工艺中非常重要的一部分。

发泡剂的选择要考虑到塑料的特性和所需的发泡结构。

一些塑料如聚苯乙烯(PS)、聚丙烯(PP)、聚氨酯(PU)等,其发泡剂都有非常明确的选择要求。

(2)发泡工艺的选择不同的塑料发泡成型工艺选择也不同,常用的发泡成型工艺有挤出发泡、注塑发泡和挤压发泡等。

挤出发泡适用于连续生产,注塑发泡适用于大批量生产,挤压发泡适用于小批量、多品种生产。

(3)工艺参数的设置设置合适的工艺参数,对于发泡成型产品的制造至关重要。

这些参数包括温度、压力、时间、速度等。

通常,需要在实验研究的基础上找到最优的工艺参数,以确保制品的成型质量。

(4)成型后的处理在发泡成型后,仍需要进行后续的处理,以确保产品质量。

这些处理包括光泽度、表面光滑度、强度测试、密度测量等。

3. 发泡成型的优劣(1)优点:①发泡成形件密度低,减轻了物体质量,特别是对于需求低密度的物件;②发泡成形件具有优秀的声吸、隔热、防震等性能;③发泡工艺生产的成本比实心件来得低,从而增强了市场竞争力。

(2)缺点:①发泡成形件的成品率低,因为发泡过程中容易出现气泡、不良品。

PU发泡工艺介绍 ppt课件

PU发泡工艺介绍 ppt课件

1பைடு நூலகம்

PU发泡工艺介绍

• 介绍聚氨酯发泡工艺基础原理 • 发泡设备、模具的基础知识 • 工业生产安全防范

2021/3/26

PU发泡工艺介绍 ppt课件

2

PU发泡工艺介绍

• 聚氨酯的发展史 • 聚氨酯的分类 • 原料的介绍 • 聚氨酯的发泡原理 • 影响发泡的因素 • 配方制作基本要素 • 脱模剂原理及选择 • 发泡设备简单介绍

2、新制的泡沫需在自然状态下熟化72小时方可取 样,取样应放在恒温恒湿内(GB/T2918规定的温 度是23±2℃,相对湿度50±5%)。

2021/3/26

PU发泡工艺介绍 ppt课件

31

PU发泡工艺介绍

硬度:压陷硬度(ILD)、压缩硬度(CLD)

这两种测试方法的主要区别是泡沫塑料的加载面积,在ILD试验中 样件受压面积是323CM2,而CLD是将整个样件进行压缩。在此,我 们只讨论ILD试验方法。

• 高官能度的聚醚多元醇; • 高固含量和低粘度的聚合物多元醇; • 低挥发性; • 分子量高,分子量分布范围小; • 伯羟基含量进一步提高。

2021/3/26

PU发泡工艺介绍 ppt课件

18

PU发泡工艺介绍

两个主要反应方程式

注释:以上是两个主要的反应,但实际还存在超过10个的副反应 存在,因此关键是控制好反应的平衡以获得所需要的结果。

在ILD试验中,试样大小是38*38*50mm,试验的压头直径200mm (压头底边有R=10的圆角),支撑板开有6mm的孔,孔间距20mm。 压头加压速度(100±20)mm/min,首先以5N的压力作为下压零点, 从零点开始下压试样厚度的70%,再以同样的速度卸荷,重复加压、 卸荷三次,作为预压,重复预压三次后立即以相同的速度压陷试样, 压头压入试样的厚度分别为25±1%、65±1%,到达变形量之后保持 30±1s记录相对压陷值,记下的值即为该压陷变量下的压陷硬度。

PU发泡工艺介绍 ppt课件

➢ 混合后泡沫并不是马上起发,而是经过一定时间的流动后, 泡沫才开始变白并开始迅速起发。

➢ 混合结束到起发(泡沫上升)之间的时间就是乳白时间。 ➢ 乳白时间越长则泡沫的流动性越好。 ➢ 乳白时间长有利于原料在模具中分布。

8

PU发泡工艺介绍

上升:

涉及到泡沫填充能力和熟化速度。

拉丝:

涉及泡沫的凝胶程度。

• 料比: 产品硬度,物理性能和开孔性的重要控制 点;

17

PU发泡工艺介绍

• 聚醚多元醇和聚酯多元醇的未来发展趋势: • 高官能度的聚醚多元醇; • 高固含量和低粘度的聚合物多元醇; • 低挥发性; • 分子量高,分子量分布范围小; • 伯羟基含量进一步提高。

18

PU发泡工艺介绍

两个主要反应方程式

收缩:

考量开孔和稳定性的重要指标。

9

PU发泡工艺介绍

➢聚氨酯原材料主要有ISO部分(又称黑料或 B料)和聚醚组合料部分(又称白料或A料) 组成。

ISO部分: TDI、TDI&MDI、 MDI。

聚醚组合料部分: 聚醚:聚醚多元醇和聚酯多元醇。

10

PU发泡工艺介绍

➢助剂:

➢ 催化剂:发泡胺催化剂和凝胶胺催化剂 ➢ 泡沫稳定剂:有机硅油 ➢ 发泡剂:H2O、F-11、F-12、二氯甲烷 ➢ 阻燃剂:磷酸铵、氧化锑、含卤(烃、醇、酯、醚)、

1

PU发泡工艺介绍

• 介绍聚氨酯发泡工艺基础原理 • 发泡设备、模具的基础知识 • 工业生产安全防范

2

PU发泡工艺介绍

• 聚氨酯的发展史 • 聚氨酯的分类 • 原料的介绍 • 聚氨酯的发泡原理 • 影响发泡的因素 • 配方制作基本要素 • 脱模剂原理及选择 • 发泡设备简单介绍

发泡工艺培训资料

发泡工艺

1-4. 原料简介 POLY: 是一种黑色液状混合物,由多种化合物混合而成,长期存储的情况下 会分层,因此在使用前必须预搅拌。而且,在比较寒冷的条件下,组和 多元醇会越来越稠并且难于混合,因此必须在温暖(通常室温)的条件 下储存,并且在填充入原料罐之前预热至室温。

ISO: 是一种棕黄色液状的纯净物,长期存储的情况下不会分层,因此不需 要预搅拌。但其冰点较低易结晶,且与OH反应,因此,必须在室温下密 封的容器中储存. 在填充进相应的原料罐之前必须与潮湿的条件隔离( container装置上装有干燥单元)。

如图片:

如果在刚刚脱模后零件表面呈膨胀状态,则内部泡沫常常会发生层裂

可能原因:

密封条放气时间不合适 下模底部气袋放气时间不合适 模具开模太快 异氰酸酯量多 模具温度太高 原料温度太高 浇注量太多 泡孔结构太细密 原料本身质量问题,开孔率低

泡孔结构太粗糙

现象:

如图片:

较大面积内,泡孔表面结构不规则、碎裂

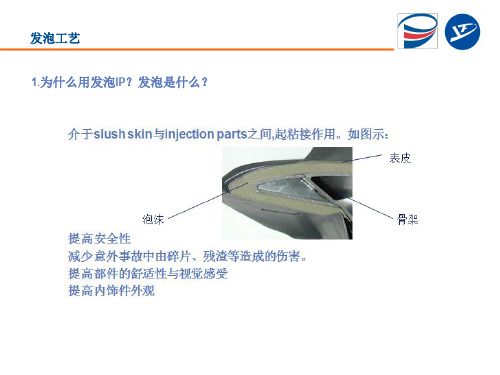

发泡工艺 1.为什么用发泡IP?发泡是什么?

发泡工艺

1.为什么用发泡IP?发泡是什么?

- 与注塑对比 - 注塑是用原料把模具填满的过程。 - 发泡是用少量的可以膨胀的原料把模具填满的过程。

发泡工艺

1-1 模具里膨胀的料是什么?

膨胀的料叫做聚氨酯 (polyurethane), 是由组合多元醇(Polyol)与异氰酸 酯(Iso)两种物质反应形成的物质它是一种高分子材料。 1937年由德国拜耳博士用异氰酸酯和多元醇化合物发生加聚反应制成。

错误的硬度

泡沫熟化后,硬度高或低 可能原因:

异氰酸酯量高或低 浇注重量多或少 泡沫泄漏 原料污染 表皮的硬度或厚度不符合要求 若局部硬度不合适,则可能: 局部混合不好 泡沫厚度背离产品要求(可能模具不干净或骨架位置不正确)

PU发泡工艺介绍演示文稿

聚氨酯定义

➢主链上含有--NHCO-- 基团聚合物通称为聚 氨酯甲酸酯简称为聚氨酯。

➢简称PU。

聚氨酯分类

➢根据原料不同和配方的变化,分为软质、 半硬质和硬质泡沫。

软质:座椅,头枕,海绵… 半硬质:扶手,方向盘; 硬质:方向盘芯、冷库保温防水。

➢根据多元醇品种分类,分为聚酯型、聚醚 型;我们主要是使用聚醚型。

氢氧化铝 ➢ 防老剂 ➢ 链增长剂:三乙醇胺(我们使用的) ➢ 颜料 ➢ 脱模剂

聚氨酯原材料-ISO部分

➢ TDI:甲苯二异腈酸酯

➢ MDI:多亚甲基多苯基多异腈酸酯

聚氨酯原材料-ISO部分

TDI(甲苯二异氰酸酯):主要有2,4-和2, 6-异构体。工业上主要有三种产品, T100,T80/20,T65/35

聚氨酯化学:A料跟B料之比

➢ 根据A料与B料反应时的当量关系,可以计算出100克A料 需要多少克B料。

➢ 发泡指数INDEX:ISO实际用量/ISO理论用量*100; ➢ INDEX范围一般为60—110之间,INDEX较高时,产品比

较硬;

➢ 其中TDI理想的范围是90-105; ➢ MDI系统理想的范围是85-95。

PU发泡工艺介绍演示文稿

课程目标

• 介绍聚氨酯发泡工艺基础原理 • 发泡设备、模具的基础知识 • 工业生产安全防范

课 程 目录

• 聚氨酯的发展史 • 聚氨酯的分类 • 原料的介绍 • 聚氨酯的发泡原理 • 影响发泡的因素 • 配方制作基本要素 • 脱模剂原理及选择 • 发泡设备简单介绍

• 发泡模具简单介绍 • 生产工艺流程解析 • 常见问题分解 • 工业生产安全防范 • 聚氨酯发展趋势 • 知识要点回顾 • 持续改进(发泡工艺) • 经验分享

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如果在刚刚脱模后零件表面呈膨胀状态,则内部泡沫常常会发生层裂

可能原因:

密封条放气时间不合适 下模底部气袋放气时间不合适 模具开模太快 异氰酸酯量多 模具温度太高 原料温度太高 浇注量太多 泡孔结构太细密 原料本身质量问题,开孔率低

泡孔结构太粗糙

现象:

如图片:

较大面积内,泡孔表面结构不规则、碎裂

可能原因:

浇注重量太低 模具内局部原料填充不满 模具周边泡沫泄漏,如:充气式密封不合适或气袋充气不足等 脱模剂质量问题 原料污染 原料温度太低 模具温度太低

与表皮之间粘接强度不够

现象:

如图示:

泡沫与表皮之间无粘接力,当撕开表皮时,表皮内表面无泡沫残渣, 泡沫表面光亮平滑

可能原因: 预处理问题 表皮问题 原料问题

发泡工艺

1-5 原料的储存条件

•稳定的温度 30°> T°>10° •使用前多元醇混合均匀

Tips 温度低于10°时,多元醇粘度会增加,导致在设备里流动困难。异氰酸酯由于凝固点较

低,所以低于2°时会结晶,在150~170°左右结晶才能完全溶解。

发泡工艺

1-6 .混合比例

多元醇(A料)和异氰酸酯(B料) 100份的A料 :XX份的B料

发泡工艺

2-1 发泡技术

典型的开模浇注骨架

典型的开模浇注表皮 发泡后需要铣削和冲孔

发泡工艺

2-1 发泡技术

典型的闭模浇注骨架

典型的闭模浇注表皮

发泡后不需要或少量的铣削和冲 孔,需手工切掉多余部分

发泡工艺

2-2 发泡技术对比

发泡工艺

3-1 发泡机工作原理

13

发泡工艺

高压浇注过程

14

发泡工艺

发泡工艺

1-4. 原料简介 POLY: 是一种黑色液状混合物,由多种化合物混合而成,长期存储的情况下 会分层,因此在使用前必须预搅拌。而且,在比较寒冷的条件下,组和 多元醇会越来越稠并且难于混合,因此必须在温暖(通常室温)的条件 下储存,并且在填充入原料罐之前预热至室温。

ISO: 是一种棕黄色液状的纯净物,长期存储的情况下不会分层,因此不需 要预搅拌。但其冰点较低易结晶,且与OH反应,因此,必须在室温下密 封的容器中储存. 在填充进相应的原料罐之前必须与潮湿的条件隔离( container装置上装有干燥单元)。

内部气泡(暗洞)

什么是内部气泡(暗洞)?

如图片:内部光滑

可能原因:

浇注点或浇注路径不合适 浇注过程中发生震荡 模具浇注位置或角度不合适 上下模具间隙太小 模具密封太紧 合模速度太快或合模时间太长 模具局部设计不合理... 原料流动特性不合适,如化学反应速度太快

泡沫层裂

什么是泡沫层裂?

发泡工艺培训资料

发泡工艺

1.为什么用发泡IP?发泡是什么?

- 与注塑对比 - 注塑是用原料把模具填满的过程。 - 发泡是用少量的可以膨胀的原料把模具填满的过程。

发泡工艺

1-1 模具里膨胀的料是什么?

膨胀的料叫做聚氨酯 (polyurethane), 是由组合多元醇(Polyol)与异氰酸 酯(Iso)两种物质反应形成的物质它是一种高分子材料。 1937年由德国拜耳博士用异氰酸酯和多元醇化合物发生加聚反应制成。

A料 多元醇 (Polyol) B料 异氰酸酯(Isocyanate)

发泡工艺

1-2. A多元醇料是什么?

多元醇是分子中含有三个或三个以上羟基的醇类。

醇类 polyester

•长链无骨提供胶粘性 交联剂 cross linker •提供硬度调节 发泡机剂blowing agent 催化剂 catalysts 附加成分: 色素 粘度活性剂 开孔剂 阻燃剂 乳化剂 水解稳定剂 防氧化剂

3-2发泡模具动作

发泡工艺

发泡工艺

发泡工艺

发泡工艺

塌泡

4 发泡缺陷

什么是塌泡? 塌泡是指局部泡沫结构塌陷,泡沫结构内部呈现纤维状不规则形状

,如图片所示:

可能原因:

异氰酸酯量少 模具温度太低 骨架温度太低 原料温度太低 混合不好 泡孔结构太粗糙 浇注量太少,原料流动路径太长 模具密封条处泡沫泄漏 原料质量问题

BZ3IP 比率0.54 酯与羟基反应

反应得到的二氧化碳气体 扩散在聚氨酯分子矩阵中,发

泡的泡沫就产生了。

发泡工艺

1-7 发泡反应的特征时间:

(以两种料开始混合时为时间点开始计时) •乳白时间(Cream time): 发泡料的体积开始增长。 •杯口时间(Cup border time):发泡料体积增大,达到杯子口。 •拉丝时间(String time):发泡料开始固话凝结,轻触表面后会出现拉丝现 象。 •上升时间(Rise time):发泡料停止。 •表干时间(Tack-free time):发泡料表面没有黏性。 •固化时间(Curing time):泡沫的空间尺寸充分稳定。

缺料 什么是缺料?

如图示:

常常发生于靠近密封条处。

可能原因:

浇注量少 密封条充气时间不合适

发泡缺陷 泡沫问题

发泡缺陷

泡沫问题:泡沫太软,缺料,气泡,泡沫太硬,蜂窝孔

发泡缺陷 泡沫问题

发泡缺陷

泡沫问题:泡沫太软,缺料,气泡,泡沫太硬,蜂窝孔

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好! 谢谢!

错误的硬度

泡沫熟化后,硬度高或低 可能原因:

异氰酸酯量高或低 浇注重量多或少 泡沫泄漏 原料污染 表皮的硬度或厚度不符合要求 若局部硬度不合适,则可能: 局部混合不好 泡沫厚度背离产品要求(可能模具不干净或骨架位置不正确)

机械及物理特性不满足产品技术要求

可能原因:

如果原料本身无问题,则可能: 过程参数变化,例如: 配比:即异氰酸酯用量 浇注重量 表皮厚度背离、表皮太硬或太软 原料本身质量缺陷

发泡工艺

1-3 .B料是什么?

主要是异氰酸酯盐(Isocyanate)。 它提供反应所需要的异氰酸酯基[-NCO].

异氰酸酯盐(Isocyanate),目前应用最广、产量最大的是 有: •甲苯二异氰酸酯(Toluene Diisocyanate,简称TDI); •二苯基甲烷二异氰酸酯(Methylenediphenyl Diisocyanate, 简称MDI)。