基于fpga的智能温度控制系统的设计

基于 FPGA 的多通道自动温度控制设计

制算法和增量式 P I D控制算法 。本设计中需要 的不是控制量的绝 对值 , 而是其增量 , 所 以采用 增量式 P I D控制算法。与位置式算法相 比, 不 容易产生较大的积累误差且当存在误差或精度 不足时, 对控制 量计算 的影 响较小。求得输 出

‘

, , 、

方法逼近, 用离散 的差分方程代替连续的微分

方 程 。其 离 散化 之后 的差 分 方程 为 :

“ ( ) K ; e ( ) + ∑e ( )=

‘ =0

( £ ) = ) + K ; f e ( £ ) d £ + K 5 。

收 稿 日期 : 2 0 1 3— 0 1 — 0 9

但很 多 情 况 下 , P I D控 制 器 并 不 一 定 需要 全 部 的三 项 控 制 作 用 , 而 是 可 以方 便灵 活地 改

终的误码率和成码率。而温度是它们的一个敏

感 因素 , 特 别是 在 自由空 间的 量 子 密钥 分 配 系 统 中。温度 的 变化将 影 响激 光器 的 波长 和探 测 器 的探测效 率 … 。为 保 证 系 统 的稳 定 性 , 本 文

基于 F P GA 的 多 通 道 自动 温 度 控 制 设 计

林 泽洪 , 刘尉 悦, 李宠, 蒋志迪 , 赵双强, 姜玮

( 宁波大学信 息科学与工程学院 , 浙江宁 波 3 1 5 2 1 1 )

摘要: 介绍 了一种基 于 F P G A的多通道 自动温度控制设 计 , 对 自由空间量子密钥分发 系统 中的 4路 激光器 和 4路单光子 探测器进行温度控 制。测试 结果显示 , 该设计 的温控精 度优 于 0 . 0 5 %。可 以满足 系统的温控要求 。 关键词 : 比例 一积分 一微 分 ; 多通道 温度控 制 ; 量子密钥分配 ; 现 场可编程 门阵列

基于FPGA的温控系统在制冷工况中的应用研究

( . 阳工 业 大 学 电气 S 程 学 院 , 宁 沈 阳 10 3 ;. 阳7 程 学 院 自控 系 , 宁 沈 阳 10 3 ) 1沈 - 辽 116 2 沈 _ - 辽 116

摘 要 : 过 研 究 实现 了工 况 制 冷环 节 中 , 于 F G 的 温度 控 制 系 统 。该 系 统 主 要 由 温度 采 集 电 路 单 元 、P A 通 基 PA FG 控 制 单 元 构 成 。 系 统采 用 直 接 输 出数 字 量 的 D 1B 0 温 度 传 感 器 ,其 输 出量 为 频 率 脉 冲 信 号 ,能 够 减 小 测 量 误 S8 2

l 温度采集电路单元

.

传 统 模 拟 信 号 温 度 检 测 通 常 使 用 热 敏 电 阻 等 器 件 作 为 感 温 元 件 , 类 器 件 需 A D转 换 等 后 续 处 理 电 这 / 路 , 可靠 性 相 对 较 差 , 用 中 需 要 解 决 引线 误 差 补 偿 、 点 测 量 误 差 和 放 大 电 路 零 点 漂 移 误 差 等 技 术 问 且 使 多

作者简介 : 包妍 (9 9一) 女 , 17 , 辽宁沈阳入 , 沈阳工程 学院 自控 系教 师, 阳工业大 学硕 士研 究 生, 沈 从事 电力 系统 自

动 化 、 用 电子研 究 。 应 中 图分 类 号 :P 1. 1 文 献标 识 码 : 文章 编 号 :0 5— 0 3 2 1 )6— 0 6— 3 收 稿 日期 : 1 0 2 T221 A 29 0 6 (00 0 0 2 0 2 0— 6— 9 0

2 6

感 器 DS 8 2 1 B 0。它 具 有 超 小 体 积 , 低 硬 件 资 源 占用 率 , 干 扰 能 力 强 , 度 高 , 加 功 能 强 等 诸 多 优 点 。 超 抗 精 附

基于FPGA的核磁共振录井仪智能温控系统的研制

基于 F P GA 的核 磁 共振 录 井仪 智 能 温 控 系统 的研 制

蔡剑 华, 胡惟 文

( 湖南文理学 院信 息研究所 , 湖南 常德 4 1 5 0 0 0 )

摘要 : 根据核磁共 振录井仪 磁体对 温度场 的要求 , 研制 了一种基 于 F P G A的智 能温控系统 , 给 出 了 系统结构 、 工作原理 和软件控 制流程 , 并 对应用效果进 行 了实验研 究。温 控 系统采 用 P I D算法 控制 , 测

编程语言和 自顶 向下的设计 方法 , 使 用模块化

设计 , 可实现在线编程 , 从而有效地减少系统 的 体积 , 降低研制成本 , 并且能够对控制逻辑进行

收稿 日期 : 2 0 1 3— 0 7—1 6

修改升级 , 十分灵 活。 温度采集子系统中的温度传感器采用直接 输出数字量的 D S 1 8 B 2 0温度传感器。D S 1 8 B 2 0 是美国 D a l l a s 半导体公 司生产 的高精度数字式 温度传感器 , 它具有超小体积, 超低硬件资源 占

了一种基于 P I D算法控 制 的智 能温 度控制系 统, 给出了系统结构 、 实 现原理 和软件控 制流

孔隙度 、 渗透率 、 可动 流体 等物理参数 , 近 年来 被广泛应用在各大油 田¨ J 。而核磁共振录井 测得的 回波 串信号受到前 置放 大器性能 、 电路 板的电磁耦合 、 永磁体 的均匀度 、 磁体周边温度

系统结构如图 1 所示 , 主要 由温度传感器 、 F P G A控制器 、 加热系统 、 液晶显示器和键盘组 成, 分别完成对温控对象的温度检测采集 、 数据 和算法处理 、 加热 、 显 示和参数 的设定 。F P G A

控制器作 为电路 的核心 , 控制完成温度 的采集

基于FPGA的温度模糊控制器的实现

首先 通 过 传 感 器 ( 下文用的是 D S 1 8 B 2 0 ) 把 检 测 到 的 物 理

信 号 变成 精 确 的数 字 信 号 , 精 确 的输 入信 号输 入 控 制 器 后 , 把

精 确 的输 入 量 转 换 成 为模 糊 集 合 的 隶 属 函数 。 这 就 是 所 谓 的 模糊化 , 模 糊 化 的 目 的是 把 传 感 器 的输 入转 化 成 知 识 库 可 以 理 解 和操 作 的 变 量 格 式 ; 然后 , 根 据 专 家 的 经 验 制 定 出模 糊 控制规 则 , 并进行模 糊推理 , 得 到 一 个 模 糊 输 出集 合 ; 最后 , 根 据 模 糊 推 理 得 到 输 出模 糊 集 合 隶 属 函数 , 用恰 当 的 方 法 找

彭 成功 ,刘艳 萍 ,朱紫螈

( 河 北 工 业 大 学 信 息 工程 学 院 ,天 津 3 0 0 4 0 1 ) 摘 要 :在 F P G A 平 台上 实现 了一 种 温 度 模 糊 控 制 器 , 首 先 对 模 糊控 制 系统 的 思 想 和 工 作 原 理 进 行 了分 析 , 然后使 用 Q u a r t u s i i 和 mo d e l s i m 对 整 个 系统进 行 设 计 和仿 真 . 最后在 F P G A 中 实现 。结 果表 明 , 该模 糊控 制 系统设 计 可行 , 并 可

基于FPGA的温度控制系统设计与实现

[ 关 键 词 ] FG P A; V ro D ; PD控制 ; D 1B 0 测温 el H L ig I S82 ; 【 中图分类号] T 2 3 P7 [ 文献标识码] A

基于微处理器的温度控制系统改变 了传统模拟温度控制系统参数整定不灵活的问题。但是常规微 处理器无法避免在恶劣环境下程序跑飞的问题。利用 F G P A实现温度控制系统的设计 , 不仅可以提高

位置型数字 PD控制算法如式 ( ) I 2

( ): [( )+ 后 e尼

=

()+ 。

]

() 2

| ()+ :( + ek ek 1] j k k e ) k[()一 ( 一 ) } e

收稿 日 2 1 — 1 3 期: 0 1 — 0 0

基金项 目: 陕西省教育厅基金资助项目(9K 7 ) 0J38 。

1 1 P D控 制 器的 实现 . I

常规 PD控制器结构清晰 、 I 参数调节方便、 鲁棒性强 , 并且算法简单高效 , 在工业现场是应用最广泛

的控制器。模拟 PD控制表达式如 I

() [ )+ t

eT d ( ) r+

]

() 1

其 中, 为比例增益 , 为积分时间常数 , 为微分时间常数 ,() , t - () e£ =- ) y £为偏差 , () ( u t为控制量。

V0 . 7 No 2 12 .

第 2 卷第 2期 7

[ 文章编号]6 3 2 4 (0 1 0 0 1 o 17 — 94 2 1 )2— 05一 5

基于 F G P A的温 度控制 系统设计 与实现

王春 侠 聂 , 翔2

(. 1陕西理工学 院 电气 工程 系 , 陕西 汉 中 730 ; . 203 2 陕西理工学 院 电信工程系 , 陕西 汉 中 730 ) 203

基于FPGA的PID温度控制系统的设计与实现

() 中, 2式 T为采样 周期 , k为采样 序号. 1 式 、2 由( ) ( )

式可得数字式 PD算 法公 式为 : I

基于微处理器 的数字 PD控制改变了传统模拟 PD控 I I

制参数调 整不灵活 的问题 , 但用微 处理器 来实 现温度 的控 制时, 实现 的是 PD软算法 , I 微处理器 中的程序 在恶劣环境 下运 行时可能产生跑 飞的现象 , 引起输 出值 的大 幅度变 会

PD算法结构 清晰 , I 参数 可调 , 算法 简单 高效 , 可在 现 场根据实际来调节 比例 、 积分 、 微分三个参 数来达到较好 的

控制效果 , 在温度控制系统中被广泛采用. 完整 的模拟 PD I

度进行 比较 , 所得 差值经 PD算法处 理后输 出给 P I WM 模

块. 3 在 P ( ) WM模块 中, 根据 PD运算得 出的控制量 , I 控制 P WM波的输 出 占空 比 , 而控 制控 温 装 置 的加 热 功 率. 从

成 本 和 时 间 等 优 点 . 此 利 用 F G 实 现 温 度 控 制 系 统 具 因 PA

有较大 的应用价值 . 1 数 字 PD算法的原理 I

量, 采集 输 入 到 F G P A进 行 处 理 , 理 过 程 包 括 : 1 将 处 () L C23 T 19 采集 到的数 字量 转化 为温度 值输 出, 时显示设 同 定 的目标温度值 2 将所 测 的实际 温度 与设 定 的 目标 温 ()

( : [( - u ) [( ( = P )+T Ze ) P )+』 。 ()+

.பைடு நூலகம்

]

( 3 )

即:

“ k ek ( )= ( )+K e k [( )一 ( 一1 ] ( )+ e k e k )

基于FPGA智能温度传感器监控报警系统的设计

基于FPGA智能温度传感器监控报警系统的设计概述本文将详细介绍基于FPGA智能温度传感器监控报警系统的设计。

该系统由FPGA、温度传感器和报警器等组成,可以实时采集环境温度数据并进行处理,同时还可以根据设定的报警阈值进行温度报警。

该系统具有实时性、准确性和灵敏度高等优点,在工业、仓储等领域有广泛应用价值。

设计方案系统硬件设计智能温度传感器智能温度传感器采用DS18B20数字温度传感器,其精度高、体积小、响应速度快、使用方便等优点,能够满足系统的需要。

传感器输出数字量信号,可通过FPGA进行处理并转化为模拟量信号。

FPGAFPGA是本系统的核心部件,负责实现数字信号处理和温度阈值报警功能。

我们选用Xilinx Spartan-6系列FPGA,其具有高速、低功耗、可编程等特点,同时还有丰富的外设资源可以扩展。

报警器为了保证报警的及时和可靠性,我们使用了声光报警器,其能够在温度超出设定阈值时及时报警。

系统软件设计VHDL设计我们采用了VHDL语言对系统进行设计,通过其高级抽象、可移植性强等特点,实现了可适应性强、代码简洁的设计。

其中,数字信号处理主要包含数据的采集、过滤和频率变换等部分;温度阈值报警主要包含数据的计算和闸门控制等。

界面设计为了让用户更加便捷地使用该系统,我们设计了简洁明了的界面,包括温度值显示、报警阈值设置和报警状态等。

系统实现硬件实现按照上述设计方案,我们完成了硬件电路的设计,其中智能温度传感器采用了标准接口,与FPGA连接顺畅稳定。

报警器也能有良好的响应效果。

软件实现通过VHDL语言,我们完成了数字信号处理和温度报警部分的代码编写,在模拟器中进行了仿真和调试,并进行了综合和布局。

最终在FPGA平台上进行了验证,并与界面进行了充分交互。

结果分析经过系统实现,我们完成了一个基于FPGA智能温度传感器监控报警系统的设计。

在实际测试中,该系统具有所需的准确性、灵敏度和实时性等特点,能够实时采集环境温度并进行温度阈值报警。

FPGA设计方案

FPGA课程设计题目:全天候温度纪录仪旳设计与FPGA实现姓名:学号:院系:信息科学与工程学院专业:计算机技术摘要本设计有效旳克服了老式旳数字温度计旳缺陷,采用自上而下旳设计思路,绘制出了系统构造流程图,最后又在硬件上通过对其进行调试和验证。

基于FPGA在Quartus II13.0软件下应用Verilog HDL语言编写程序,采用ALTRA公司Cyclone- IV系列旳EP4CE40F23I7 芯片进行了计算机仿真,并给出了相应旳仿真成果。

该电路可以实现较好旳测温功能。

核心字:数字温度计;FPGA;Quartus II130.;Verilog HDL;EP4CE40F2317AbstractThis design effectively overcomes the traditional digital thermometer’s wea knesses and takes a top-down approach to design flow chart of system, and fi nally pass the circuits to the hardware to debug and verify it. This design is b ased on FPGA using Verilog HDL language to write program in Quartus II sof tware, adopting EP4CE40F23I7 chip of Cyclone- IV series of ALTRA company for computer simulation and at the same time showing the corresponding sim ulation result. This circuit is able to carry out excellent temperature- measurem ent function.KeyWords:Digital thermometer;FPGA;Quartus II 13.0;Verilog HDL ;EP4CE40F2317目录一、设计规定 (1)1.1 设计题目 (1)1.2 选题背景 (1)1.3 设计规定: (1)二、系统设计 (2)2.1 系统设计图 (2)2.2 系统设计阐明 (2)三、硬件设计 (2)3.1 FPGA简介 (3)3.2 LCD1602液晶显示 (5)3.3 DS18B20温度传感器 (7)3.4 AT24C02读写模块 (9)3.5 按键模块设计 (10)四、软件设计 (11)4.1 Quartus II软件简介 (11)4.2 系统架构图 (12)4.3 系统控制器 (12)4.4 系统调试 (13)五、代码附录 (13)5.1 顶层模块 (13)5.2 LCD驱动部分代码 (15)5.3 DS18B20驱动模块 (16)全天候温度纪录仪旳设计与FPGA实现一、设计有关1.1 设计题目全天候温度纪录仪旳设计与FPGA实现1.2选题背景当今电子产品正向功能多元化,体积最小化,功耗最低化旳方向发展。

基于FPGA的无线发射接收温度控制系统

王振红 刘杰林 王颖 彭玉 玺 魏广举 陈浩健

北 方 工 业 大 学

本 系 统 采 用 复 杂 可 编 程 逻 辑 门 阵 列 E P 1 K1 0 0 QC 2 0 8 - 3作 为 控 制 核 心 , 控 制 数 字 温 度传 感 芯片 采集 温 度并 将适 时温 度 与预 设 的 人体 最佳 感 应温 度进 行 比较 , 得 出升 温 、 降温 和保 持信 号 , 既 实现 了温 度 控制 又 实现 节 能 。将 得到 的温 度 数据 显示 到 数码 管上 , 并 把 升温 、降温 信号 编码 后 发射 到接 收端 。 接 收 端对 接收 的信 号 解码 后 得到加 温 还 降温 信 号 ,再 将此 信号 驱 动放 大后 则 可 以驱动 步 进 电机等 ( 本 设计 用 发光 二极 管 点阵 代替 步 进 电机 ) 。

图 1温度采 集与发 射部分框图 温 度采集与发射部分的 F P GA 信 号 处 理 及 系统控 制单 元 ,首 先要 控 制温 度 传感 器 工 作 ,就 是 要 向数 字温 度传 感 芯 片 L M7 5 A 的温 度 寄存 器 写入 工作 状态 控 制字 ,并 且将 正确 的 温 度寄存 器数 据 读 出 。得到 正确 的温 度数据后 F P G A 需 要 计 算 成 十 进 制 温 度 数 据并 显示 到 数码 管 上 ,除 了要 显示 到数 码管 上以 外还 得 将温 度数 据 与预 设 的数据 比较判 断得 出升温 和 降温信 号 。 温 度采 集 与 发 射 部 分 的 末 端 是 数 码 显 示 模 块 和 发 射 模 块 ,显 示 模 块 由四 位 L E D 数码 管构 成 。负 责显 示温 度 传感 器采 集 到的 实时 温 度数 据 。无 线发射 模块 将 温 度控 制信 号发 射到 接 收端 ,接 收端 接 收到 信号 后再 去 控 制 控温 设备 来 调节 温度 系统 的 温度 。

基于FPGA的温度自动控制系统

p o lms I r e o i r v h tb l y a d a c r c , e t mp r t r o t ls se u e S 51a o t lc r a d rb e . n o d rt mp o e t e s i t n c u a y t e eau e c n r y t m s d MC - s c n r o e, n a i h o o c mb n d a f n in l c u s in c r ut whc s c n it d o r cso e mo o p e C li st mp r t r e s rL 5 o ie o tsg a q ii o ic i, ih i o ss f p e i n t r c u l e su e e au e s n o M3 r a t e a i h

a d 1 - i p e i o o v  ̄ m n 2 b t r cs n AD c n e e ADS 8 6 a d te p we o to i ut whc s ma e u fF GA,ti lcr d i 7 8 , n o rc n r lcr i, ih i d p o P h c r ee t e AC - o

摄 氏 温度 传 感 器和 精 密 A D 转 换 器构 成 的前 级 信 号 采 集 电路 和 由 F GA、 向 可 控 硅 、 / P 双 内置 过 零 检 测 的光 电耦 合 器

基于FPGA的温度传感报警系统设计

基于FPGA的温度传感报警系统设计一、引言温度传感器在许多领域中被广泛使用,用于监测环境或设备的温度变化。

为了及时发现温度异常并采取相应措施,设计一个基于FPGA的温度传感报警系统具有重要意义。

本文将介绍如何利用FPGA实现温度传感器数据采集、处理和报警功能的设计方案。

二、系统结构基于FPGA的温度传感报警系统通常包括温度传感器模块、FPGA开发板、显示模块和报警器。

温度传感器用于采集环境温度数据,将数据传输给FPGA开发板;FPGA开发板负责接收并处理传感器数据,根据预设阈值判断是否触发报警;当温度超过设定阈值时,FPGA会触发报警器进行提示。

三、设计原理1. 数据采集:FPGA通过接口与温度传感器通信,获取实时温度数据。

2. 数据处理:FPGA对采集到的温度数据进行处理,与预设阈值比较,判断是否触发报警。

3. 报警功能:当温度超过设定阈值时,FPGA触发相应报警装置,如LED灯闪烁、蜂鸣器响声等。

四、软件实现1. Verilog/VHDL编程:使用Verilog或VHDL语言编写FPGA的逻辑设计,包括数据采集、阈值比较和报警逻辑。

2. 开发工具:选择适合的FPGA开发工具,如Xilinx ISE、Quartus II 等,进行逻辑综合、布局布线和下载等操作。

3. 调试验证:通过仿真和实验验证系统设计的正确性和稳定性。

五、性能分析通过对基于FPGA的温度传感报警系统进行性能分析,可以评估系统的响应速度、准确性和稳定性等指标。

同时,还可以分析系统的功耗、资源利用情况和可靠性等方面,为系统优化提供依据。

六、总结基于FPGA的温度传感报警系统设计结合了硬件设计和软件编程技朧,具有广泛的应用前景。

通过合理设计系统结构和软硬件实现,可以实现对温度异常的及时监测和报警提示,保障设备和环境的安全。

希望本文的介绍能够为读者深入理解基于FPGA的温度传感报警系统设计提供参考和启发,促进相关领域的技术创新和应用。

基于fpga的智能温度控制系统的设计方案

基于FPGA的智能温度控制系统是一种集成了数字逻辑、模拟电路和控制算法的智能化设备,通过对温度传感器采集的数据进行实时处理和分析,实现对温度控制设备的智能控制。

本文将介绍基于FPGA的智能温度控制系统的设计方案,并详细阐述系统的原理、结构和实施步骤。

一、设计原理基于FPGA的智能温度控制系统的设计原理主要包括数据采集、数字信号处理和控制策略实施三个方面。

系统通过温度传感器采集环境中的温度数据,经过FPGA进行数字信号处理和控制算法的运算,最终控制温度调节设备的工作状态,以实现温度的精准控制。

二、系统结构1. 传感器模块:包括温度传感器、模拟信号采集电路等,用于采集环境温度数据并转换为数字信号。

2. FPGA芯片:作为系统的核心处理器,负责接收传感器数据、进行数字信号处理和实施控制算法。

3. 数字模拟转换模块:将采集到的模拟信号转换为FPGA可处理的数字信号。

4. 控制执行模块:通过数字信号输出控制温度调节设备,如加热器或制冷器。

5. 显示模块:用于显示当前温度、设定温度和系统状态等信息。

三、系统功能1. 温度采集:实时采集环境温度数据,并进行数字化处理。

2. 控制策略:根据设定的温度范围和控制算法,实现对温度调节设备的精准控制。

3. 实时监测:实时显示环境温度、设定温度和控制设备状态,并可以通过外部接口进行数据传输。

4. 报警功能:当环境温度超出设定范围时,系统能够发出报警信号。

四、实施步骤1. 传感器接入:将温度传感器连接至FPGA的模拟输入引脚,通过模数转换电路将模拟信号转换为数字信号。

2. FPGA程序设计:编写FPGA程序,包括数字信号处理、控制算法和外部接口的设计。

3. 硬件连接:按照设计需求,将FPGA芯片、传感器模块、控制执行模块和显示模块等连接至一块PCB板上。

4. 系统调试:将控制系统连接至温度调节设备,进行系统调试和测试,验证系统功能和稳定性。

5. 性能优化:根据测试结果对控制算法和硬件电路进行优化,提高系统的响应速度和稳定性。

基于FPGA智能家居控制系统的设计与研究

基于FPGA智能家居控制系统的设计与研究基于FPGA智能家居控制系统的设计与研究1. 引言随着人工智能和物联网技术的不断发展,智能家居成为人们生活中的一种新趋势。

智能家居控制系统可以实现对家庭中各种设备的智能控制和自动化管理,提供便利和舒适的家居生活体验。

本文旨在通过设计和研究基于FPGA的智能家居控制系统,探索其在智能家庭中的应用。

2. FPGA技术简介FPGA(Field-Programmable Gate Array)是一种可编程逻辑器件,具备并行处理和高度可定制化的特点。

它可以根据用户的需求进行编程,实现不同的功能和算法。

FPGA在智能家居系统中具有灵活性高、可扩展性强、功耗低等优点,因此被广泛应用于智能家居领域。

3. 智能家居控制系统设计基于FPGA的智能家居控制系统主要包括三个模块:传感器模块、控制模块和通信模块。

3.1 传感器模块传感器模块用于采集家庭中的各种环境信息,如温度、湿度、光照等。

常用的传感器有温度传感器、湿度传感器和光敏传感器等。

传感器模块将采集到的信息通过FPGA进行处理和分析,并传递给控制模块。

3.2 控制模块控制模块是智能家居控制系统的核心部分,通过识别传感器传递过来的数据,实现对家庭设备的智能控制。

控制模块根据不同的需求,设计相应的算法和逻辑,将其烧录到FPGA中进行运行。

控制模块可以实现对灯光、空调、窗帘等设备的控制,提高家居的智能化程度。

3.3 通信模块通信模块用于实现智能家居控制系统与用户之间的交互和远程控制。

通信模块可以采用无线通信技术,如Wi-Fi或蓝牙,将用户的指令传递给FPGA控制模块,并接收来自控制模块的状态反馈,实现智能家居的远程监控和控制。

4. 系统性能与功能实现4.1 系统性能基于FPGA的智能家居控制系统具备以下性能特点:- 实时性:由于FPGA的并行处理能力和高速时钟频率,系统能够快速响应各种控制指令,确保智能家居的实时性。

- 稳定性:FPGA具备抗干扰能力强、可靠性高等特点,系统能够稳定运行,避免出现故障和中断。

基于FPGA的智能温度控制系统的设计

基于FPGA的智能温度控制系统的设计智能温度控制系统是一种基于FPGA(现场可编程门阵列)的系统,旨在实现对温度的精确控制和自动调节。

随着科技的进步和人们对舒适生活的不断追求,温度控制在日常生活和工业生产中变得越来越重要。

传统的温度控制方法常常需要人工干预和手动调节,效率低下且容易产生误差。

因此,开发一种智能温度控制系统来解决这些问题变得至关重要。

本文的目的是设计一种基于FPGA的智能温度控制系统,通过使用FPGA的高度可编程性和强大的实时处理能力,实现对温度的准确测量、控制和调节。

同时,系统将具备智能化的特点,能够根据预设的温度范围和环境条件,自动调节温度并保持在合适的水平。

通过该系统的应用,可以提高温度控制的精确性和效率,提供更加舒适和节能的环境。

本文的框架将按照以下顺序展开:首先,介绍智能温度控制系统的基本原理和架构;然后,详细阐述FPGA在温度控制系统中的应用;接着,说明设计过程中的关键问题和解决方法;最后,对系统进行性能测试和实验验证,并对结果进行分析和讨论。

通过这些内容的阐述,旨在为读者提供有关基于FPGA的智能温度控制系统设计的全面参考,为今后的研究和应用奠定基础。

本文所提出的基于FPGA的智能温度控制系统设计具有一定的创新性和实用性,有望在温度控制领域产生积极的影响。

本文详细描述了基于FPGA的智能温度控制系统的设计过程,包括硬件和软件设计。

硬件设计硬件设计是构建基于FPGA的智能温度控制系统的关键步骤。

以下是硬件设计的主要内容:温度传感器:选择合适的温度传感器,例如热敏电阻或数字温度传感器。

将温度传感器与FPGA连接,以实时获取温度数据。

温度控制器:设计一个可调节的温度控制系统,可以根据测量到的温度对输出进行调整。

使用FPGA内部逻辑和外部元件(如开关和继电器)来实现温度控制功能。

显示界面:设计一个用户友好的显示界面,用于显示当前的温度和控制系统的状态。

可以使用液晶显示屏或LED显示器等显示设备。

基于FPGA的智能温度采集控制器

基于F P G A的智能温度采集控制器1引言目前基于智能温度传感器DS18B20的测温设计大多是单片机程序。

本课题尝试使用FPGA 芯片进行设计。

FPGA内部有丰富的触发器和I/O引脚,同时具有静态可重复编程和动态在系统重构的特性,极大地提高了设计的灵活性和通用性,更适用于电子系统的开发。

如果用户需求量非常大,采用ASIC流片能极大地节省成本,经济效益十分显著。

FPGA可做其它全定制或半定制ASIC电路的中试样片。

鉴于此,本课题使用硬件描述语言设计FPGA控制器来实现传感器控制,同时用VC来实现用户控制界面。

一线总线(l-wire)传感器的出现(如DS18B20),使得在仓库、工厂、楼宇等需要实时测温的网络布线得以大大改善。

在大体积混凝土的建造过程中,为了防止混凝土的开裂而造成工程的失败,需要对若干点的温度进行实时监控。

由于施工现场的限制,使得可利用的布线区域越简单越好。

与此同时,现场温度的采集与控制也有一定的要求。

这时就可以在需要的测温点横向或纵向构成多层网络,而各个一线总线传感器直接挂接在上面即可。

而对于每层的温度采集和控制则可以由“FPGA控制器”去实现,使用和拆卸都很方便。

并且由于FPGA移植性好、升级方便,对于各企业的成本也可以大大降低。

随着FPGA的进一步发展,此温度采集控制器的应用范围将不断扩大,所体现的价值也将越来越高。

现场可编程门阵列(Field Programmable Gate Array,FPGA)是当今应用最广泛的一类可编程专用集成电路(ASIC)。

FPGA作为专用集成电路(ASIC)领域中的一种半定制电路而出现的,既解决了定制电路的不足,又克服了原有可编程器件门电路数有限的缺点。

电子设计工程师利用它可以在办公室或实验室里设计出所需的专用集成电路,从而大大缩短了产品上市时间,降低了开发成本。

此外,可编程逻辑器件还具有静态可重复编程和动态在系统重构的特性。

这使得硬件的功能可以像软件一样通过编程来修改,极大地提高了电子系统设计的灵活性和通用性。

基于FPGA的温度模糊自适应PID控制器的设计

( ) 差 ll 大 时 , 加 快 系 统 的 响 应 速 1误 e较 为

度 , 系 统 具 有 快 速 跟 踪 性 能 , 取 较 大 使 应

和 较 小 。。同 时 , 了 防 止 积 分 饱 为

C U并 行 计 算 不 同 , GA内 部 结 构 真 正 P FP

而 的 方 式 , 制 器 参 数 模 糊 推 理 过 程 采 取 实 现 并 行 计 算 , 不 是 宏 观 上 并 行 微 观 控 Ma m-d n 直 接 推理 法 , 与 ” 算 采用 极小 上 分 时 运 算 , 使 得 系 统 运 算 速 度 快 、 ai “ 运 这 实 运 算 , 或 ” 算 采 用 极 大 运 算 , 糊 蕴 含 时 性 强 。 “ 运 模

2恒温箱温度控制 系统硬 件电路设 计

温 度 控 制 目前 大 多 采 用 以 单 片 机 或

CPU为 核 心 的 控 制 系统 , 些 以 软 件 控制 这

和 以 及输 出语 言 变 量 、 , 。 模糊 、 的

集论 域 均 设 为 { 一6, 5 一4, , 2, , , 一3 一1 0,

工 程 技 术

Sic a e no n ao Hrd cn dTc og 1o rn e l een h Iyn V i a :

基于 FPGA 的温度 模糊 自适应 PI D控制器 的设计

( 荆楚理 工学 院 湖北荆 门 1. 邹 云峰 邹静 波 480 4 0 0; 2 西安科 技大学 陕西西安 7 0 4) . 1 5 0 摘 要: 温度是 工业生 产过程 中一个主要 的被控 参数 。 目前 , 多采 用常规P D控 制器实现对温度 的控制 . 大 I 但实际温度控 制 系统工况复 杂、 参 数 多 变 , 惯 性 , 滞 后 , 规 P D 制 器 难 以对 其 高精 度 进行 控 制 。 对 这 些 问题 , 里提 出一 种 基 于F A的 温度 模 糊 白适 应 P D控 制 大 大 常 I控 针 这 PG I 器设 计 方 案 , 方 案 将 传 统P D 制 与现 代模 糊 控 制 相 结 合 , 用模 糊 推 理 方 法 实 现 对P D参数 的 自动 整 定 。 该 I控 应 I 该控 制 器对 恒 温 箱 控 制 系统 的

基于FPGA的DS18B20控制程序设计及其Verilog实现

基于FPGA的DS18B20控制程序设计及其Verilog实现一,总体介绍DS18B20是一个1-wire总线,12bit的数字温度传感器,其详细的参数这里不做具体的介绍,只讨论其基于Verilog的控制程序的设计。

实际上,对DS18B20的控制,主要是实现1-wire总线的初始化,读,写等操作,然后再根据DS18B20的控制要求,实现对其控制的verilog逻辑。

在1-Wire总线上,有一个master,可以有1个或者多个slave。

而对于FPGA+DS18B20的温度测试设计来讲,需要在FPGA上实现一个1-Wire总线的master。

DS18B20作为1-wire 总线的slave设备存在,可以有一个或者多个,不过为了简化程序,例程里假定只存在一个DS18B2020。

1-Wire总线的操作形式上相对简单,但操作本身相对却又比较复杂。

用Verilog做控制程序设计时,可以采用多层次嵌套的状态机来实现。

二,FPGA + DS18B20的硬件设计硬件的设计非常简单,只需要将DS18B20的DQ与FPGA的一个IO连接,并加4.7K左右的上拉电阻就可以了。

VDD和VPU可以为3.0~5.0V。

这里我们参照FPGA本身的IO电压,选择3.3V。

另外要注意的一点是,由于DQ的数据是双向的,所以FPGA的该IO要设定为inout类型。

三,1-Wire总线的基本操作及Verilog实现。

根据1-Wire总线的特点,可以把1-Wire总线的操作归结为初始化,单bit读操作,单bit写操作等最基础的几种。

下面分别是几种基本操作的介绍和verilog实现。

由于DS18B20的时序操作的最小单位基本上是1us,所以在该设计中,全部采用1MHz的时钟。

1. 初始化初始化实际上就是1-wire总线上的Reset操作。

由master发出一定长度的初始化信号。

Slave 看到该初始化信号后,在一定时间内发出规定长度的响应信号,然后初始化操作就结束了。

基于FPGA的温度测控器设计探索

下 面介 绍 系统 中 的 4个 功 能模 块 即数 据 采 集 、 数 据转换 、 数据处 理 、 示 输 出 模 块 的作 用 , 重 点 讨 论 显 并

FG P A在 数据 转换 和数据 处理 中的应用 。

收 稿 日期 : 0 71 . ; 回 日期 : 0 80 ・9 20 .21 修 7 2 0 -51 。

控 制调 节机 制 。 关键 词 :P A; F G 温度 传 感 器 ; D 0 0 ; A C 8 9 温度 测控 器

中图分 类号 : P 7 . T 24 4

O 引

言

随着 电子技 术 的迅速 发展 以及 计算 机在 自动 检测 和 自动控制 系统 中 的广 泛 应 用 , 用 数 字 系统 处 理 模 利 拟信 号 的情 况变 得更 加普 遍 。数字 电子计 算 机所 处理 和传送 的都 是不 连续 的数 字 信 号 , 实 际 中遇 到 的大 而 都是 连续变 化 的模 拟 量 , 温 度 、 力 , 量 信 号 等 。 如 压 流

2 2 数据 转换 模块 . A C 89是 C S单 片 型逐 次 逼 近式 A D转换 D 00 MO / 器 , 8路 模 拟开关 、 由 地址 锁存 与译 码器 、 比较 器 、 8位 开关 树 型 D A转 换 器 、 次逼 近寄 存 器 、 态 输 出锁 / 逐 三 存器 等 电路 组 成 。A C 89可处 理 8路 模 拟 量 输入 , D 00 且 有 三态输 出能力 , 可与微处 理器 相连 , 既 也可单 独工 作 , 入输 出与 1 L兼 容 , 逻辑 框 图见 图 2 输 T r 其 。

2 3 1 开发 软件平 台 ..

装, 如图H 3 5 7 8

基于FPGA的温度模糊自适应PID控制器的设计

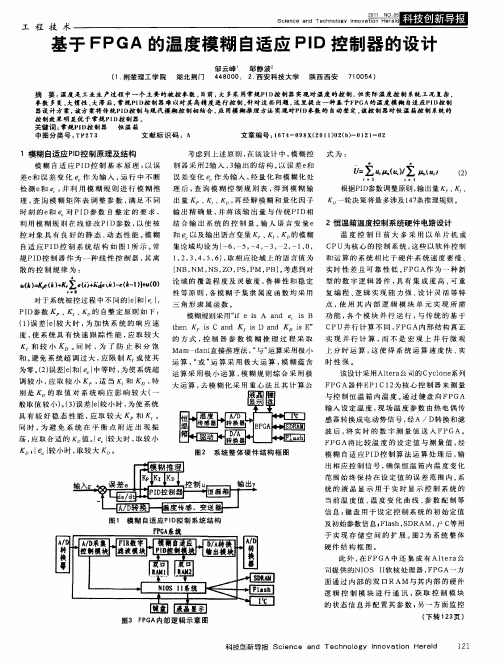

基于FPGA的温度模糊自适应PID控制器的设计作者:邹云峰,邹静波来源:《科技创新导报》 2011年第5期邹云峰1 邹静波2(1.荆楚理工学院湖北荆门 448000; 2.西安科技大学陕西西安 710054)摘要:温度是工业生产过程中一个主要的被控参数。

目前,大多采用常规PID控制器实现对温度的控制.但实际温度控制系统工况复杂、参数多变、大惯性、大滞后,常规PID控制器难以对其高精度进行控制。

针对这些问题,这里提出一种基于FPGA的温度模糊自适应PID控制器设计方案,该方案将传统PID控制与现代模糊控制相结合,应用模糊推理方法实现对PID参数的自动整定。

该控制器对恒温箱控制系统的控制效果明显优于常规PID控制器。

关键词:常规PID控制器恒温箱中图分类号:TP273 文献标识码:A文章编号:1674-098X(2011)02(b)-0121-021 模糊自适应PID控制原理及结构模糊自适应PID控制基本原理:以误差e和误差变化作为输入,运行中不断检测e和,并利用模糊规则进行模糊推理,查询模糊矩阵表调整参数,满足不同时刻的e和对PID参数自整定的要求,利用模糊规则在线修改PID参数,以使被控对象具有良好的静态、动态性能。

模糊自适应PID控制系统结构如图1所示。

常规PID控制器作为一种线性控制器,其离散的控制规律为:2 恒温箱温度控制系统硬件电路设计温度控制目前大多采用以单片机或CPU为核心的控制系统,这些以软件控制和运算的系统相比于硬件系统速度要慢、实时性差且可靠性低。

FPGA作为一种新型的数字逻辑器件,具有集成度高、可重复编程、逻辑实现能力强、设计灵活等特点,使用其内部逻辑模块单元实现所需功能,各个模块并行运行,与传统的基于CPU并行计算不同,FPGA内部结构真正实现并行计算,而不是宏观上并行微观上分时运算,这使得系统运算速度快、实时性强。

该设计采用Altera公司的Cyclone系列FPGA器件EP1C12为核心控制器来测量与控制恒温箱内温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于fpga的智能温度控制系统的设计

随着科技的发展,智能控制系统被广泛应用于工业领域和智能家居中,其中智能温度控制系统是其中的一种。

智能温度控制系统能够根据环境温度变化自动控制加热或制冷设备,从而保证环境温度始终在设定值范围内,提高生产效率和舒适度。

本文将介绍一种基于FPGA的智能温度控制系统设计方案。

1. 系统设计

该系统由传感器、FPGA、驱动器以及显示器组成。

传感器用

于检测环境温度变化,FPGA用于对传感器信号进行处理,驱

动器用于控制加热或制冷设备,显示器用于显示系统状态。

系统设计流程如下:

1.1 传感器

传感器可以选择温度传感器、热敏电阻传感器或热电偶传感器等。

本系统选用温度传感器,将传感器输出的模拟信号转化为FPGA可读的数字信号,从而实现数字信号化。

1.2 数字信号化

将模拟信号数字化是实现控制系统的关键所在。

数字信号化是通过模数转换器(ADC)将模拟信号转化为数字信号的过程。

本系统将模拟信号转化为12位数字信号。

1.3 FPGA处理

FPGA芯片(Field-Programmable Gate Array)是一种可编程逻

辑器件,它能够快速地对数字信号进行处理。

FPGA芯片是本

系统的核心处理器,它被用来对传感器信号进行处理,根据环境温度的变化决定加热还是制冷,从而保持环境温度在设定范围内。

具体的处理流程如下:

(1)读取温度传感器数据。

(2)将传感器输出的模拟信号转变为数字信号。

(3)将数字信号与设定的环境温度范围进行比较,以决定是

否需要进行加热或制冷。

(4)对加热或制冷设备进行控制。

1.4 驱动器设计

由于加热或制冷设备的控制电源电平和FPGA的电平不一致,需要通过驱动器进行转换。

本系统使用驱动器将FPGA输出

的信号转化成能够控制加热或制冷设备的继电器信号。

1.5 显示器设计

本系统使用7段LED数码管作为显示器,用于显示当前环境

温度以及系统状态。

系统状态包括温度过高、温度过低、正常等状态,以告知用户系统运行情况。

2. 模块设计

2.1 时钟模块

为了确保系统运行的稳定,需要使用时钟模块。

本系统采用内部时钟模块,时钟频率为50MHz。

2.2 ADC模块

为了将传感器的模拟信号转化为FPGA可读的数字信号,需要使用ADC模块。

本系统使用12位的ADC模块。

2.3 监测模块

为了保证环境温度保持在设定范围内,需要使用监测模块。

监测模块检测环境温度的变化,并与设定的温度范围进行比较,判断是否需要进行温度调节。

2.4 控制模块

为了控制加热或制冷设备,需要使用控制模块。

控制模块根据监测模块输出的结果,控制驱动器输出控制信号,从而控制加热或制冷设备。

3. 系统实现

3.1 PCB绘制

本系统的PCB面积较小,可以使用多层板设计技术来减小板

面积,提高系统集成度。

本系统使用2层板设计,板上布局逻辑简洁,美观大方。

3.2 编程

系统编程使用VHDL语言进行实现。

VHDL(Very High Speed Integrated Circuit Hardware Description Language)是一种硬件

描述语言,它可以描述数字电路的各种功能。

4. 结论

基于FPGA的智能温度控制系统设计方案已经在实践中得到

验证。

该系统通过传感器测量环境温度变化,然后通过FPGA

进行数字信号处理,从而控制加热或制冷设备,保持环境温度在设定范围内。

该系统设计简洁,效果显著,可以很好地满足工业控制和智能家居领域的实际需求。

智能温度控制系统是一种非常实用的工业自动化控制系统。

根据不同应用场景的需求,系统采用了不同的传感器和控制技术。

系统监测环境温度变化,并根据设定范围自动调节加热或制冷设备,从而保证环境温度始终在设定值范围内。

本文将对智能温度控制系统的相关数据进行分析和总结,以期更好地了解该系统的性能和优缺点。

1.传感器选择

智能温度控制系统中,传感器的作用是将环境温度转换为电信号供系统处理。

常用的传感器有热敏电阻传感器、热电偶传感

器和温度传感器等。

不同的传感器具有不同的特性,如测量范围、精度、价格等。

下面是对三种传感器的比较:

- 热敏电阻传感器:价格低廉,精度适中,适用于一般环境下

的温度测量,但由于灵敏度较低,需要较长时间才能稳定测量值。

热敏电阻传感器常用于温度测量不是很严格的应用,如室内温度测量。

- 热电偶传感器:价格较高,但具有高精度、较宽测量范围和

较短的响应时间等优点。

热电偶传感器常用于对温度要求较为严格的应用领域,如医疗、飞行和科研等领域。

- 温度传感器:核心是温度传感器芯片,有数字输出和模拟输

出两种。

数字输出温度传感器的优点是精度高、稳定性好、响应时间快,但价格较高。

模拟输出温度传感器的价格适中,适用范围广,但精度相对较低。

温度传感器是智能温度控制系统应用最为广泛的传感器。

综合以上比较,温度传感器是智能温度控制系统的最佳选择。

2. FPGA处理器性能评估

FPGA(Field-Programmable Gate Array)是可编程逻辑器件,

其芯片可以快速对数字信号进行处理。

FPGA可以使用硬件描

述语言配置以实现应用系统要求。

但是,不同的FPGA芯片

性能参数不同,因此选择合适的FPGA芯片尤为重要。

本系统设计中采用了Xilinx公司的FPGA芯片,具有高带宽,低功耗,高速、高性价比等优点。

下面列出了Xilinx FPGA

XC7A200T的主要性能参数:

- 逻辑单元数量:220,000

- 布线资源数量:54,240

- 存储单元数量:43,200

- DSP数量:740

- 最大工作频率:667MHz

- 最大I/O数目:500

由于XC7A200T FPGA芯片的高性能,可支持多个应用程序同时运行,因此非常适用于该系统设计。

3. 驱动器选择

智能温度控制系统中,驱动器的作用是将FPGA输出的信号转化成可控制加热或制冷设备的继电器信号,从而实现对加热或制冷设备的控制。

常用的驱动器有MOSFET(金属氧化物半导体场效应管)、继电器和三极管等。

根据实际应用场景的要求,本系统使用继电器作为驱动器。

继电器是一种电器开关,具有动作灵敏、控制可靠和适用范围广等特点。

但是,由于继电器的机械性能相对较差,开关次数有限,寿命比较短,因此需要经常更换。

此外,由于继电器工作时需要占用一定的空间,增加了系统的大小和重量。

4. 显示器选择

智能温度控制系统中,显示器的作用是实时显示当前环境温度

及系统状态。

常用的显示器有7段LED数码管、LCD液晶屏等。

根据实际应用场景的要求,本系统使用7段LED数码管

作为显示器。

7段LED数码管具有亮度高,寿命长,功耗低等优点,显示

效果比较清晰。

但是,它只能显示数字和一些特殊符号,显示范围比较有限。

如果需要显示更多的信息和图像,可能需要使用LCD液晶屏等其他显示器。

5. 总结

基于FPGA的智能温度控制系统具有很高的集成度和稳定性,适用于各种工业控制和智能家居应用,能够自动控制加热或制冷设备,保证环境温度稳定。

通过以上数据分析和总结,可以看出该系统中选择的传感器、FPGA芯片、驱动器和显示器等

组件均考虑了系统性能要求和经济成本等多种因素。

但系统与环境之间的交互还可以通过增加无线模块等方式来加强系统的灵活性。