空压机曲轴加工工艺设计

空气压缩机曲轴的加工工艺及夹具设计概述

空气压缩机曲轴的加工工艺及夹具设计概述空气压缩机曲轴是空气压缩机的核心部件之一,其加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

本文将概述空气压缩机曲轴的加工工艺及夹具设计。

首先,空气压缩机曲轴的加工工艺通常包括下列步骤:1. 前期准备:包括材料选用、曲轴结构设计、加工工艺规程制定等。

2. 材料加工:根据曲轴的材料特性,选择合适的钢材,并进行锯切、钳工机械加工等预处理。

3. 粗加工:采用车床、铣床等机床进行曲轴的粗加工,主要包括车削曲轴的外轮廓和孔的加工等。

4. 热处理:对曲轴进行热处理,常用的方法有淬火、回火等,以提高材料的硬度和强度。

5. 精加工:采用磨床等机床进行曲轴的精加工,包括轴颈的研磨、曲轴平衡等工序。

6. 检验与测试:对加工后的曲轴进行尺寸和性能的检验与测试,以确认曲轴达到要求。

7. 表面处理:根据需要,对曲轴进行镀铬、抛光等表面处理,以增加曲轴的耐磨性和外观质量。

8. 组装和包装:将加工好的曲轴进行组装,并进行包装,以便运输和储存。

其次,夹具设计在空气压缩机曲轴加工过程中起到了关键作用。

夹具设计的主要目标是确保曲轴的精度、稳定性和操作性。

一般来说,夹具设计的要求如下:1. 紧固性:夹具的结构和材料要保证对曲轴进行稳固的夹持,避免加工过程中的移动和变形。

2. 刚性和稳定性:夹具需要具备足够的刚性和稳定性,以确保在高速切削过程中不产生震动和振动,影响曲轴加工质量。

3. 操作性:夹具的设计应该考虑到操作人员的便捷性和安全性,方便加工过程中的夹紧和释放。

4. 运动控制:夹具应具备精确的夹紧力控制和夹持位置控制,以确保加工与装夹质量的一致性。

综上所述,空气压缩机曲轴的加工工艺和夹具设计对于曲轴的质量和生产效率至关重要。

通过合理的加工工艺和夹具设计,可以确保空气压缩机曲轴的精度和稳定性,提高生产效率和产品质量。

空气压缩机曲轴的加工工艺和夹具设计对于保证曲轴质量和生产效率至关重要。

在空气压缩机曲轴的加工工艺中,前期准备是非常关键的一步。

空压机曲轴加工工艺

南通职业大学毕业设计

空压机曲轴加工工艺

3.5 确定切削用量及基本工时....................................................................................13 3.6 时间定额计算及生产安排....................................................................................40 3.6.1 粗车左端外圆Ø95 mm..........................................................................................40 3.6.2 粗车左端轴径Ø90mm..................................................................................41 3.6.3 粗车左端轴径Ø86 mm................................................................................41 3.6.4 粗车拐径外侧左、右端面并粗车台肩......................................................41 3.6.5 粗车拐径Ø95 mm........................................................................................42 3.6.6 精车拐径Ø95mm 尺寸................................................................................42 3.6.7 精车右端轴径Ø95 mm................................................................................42 3.6.8 精车右端轴径Ø93 mm................................................................................43

(完整版)曲轴加工工艺设计

3 曲轴加工工艺3.1曲轴的功用、结构特点及工作条件曲轴在发动机内是一个高速旋转的长轴,它将活塞的直线往复运动变为旋转运动,进而通过飞轮把扭矩输送给底盘的传动系,同时还骆动配气机构及其它辅助装置,所以其受力条件相当复杂,除了旋转质量的离心力外,还承受周期性变化的气体压力和往复惯性力的共同作用,使曲轴承受弯曲与扭转载荷。

为保证工作可靠,曲轴必须要有足够的强度和刚度,各工作表面要耐磨。

而且润滑良好。

其结构如图3.1.18所示,主要由主轴颈、连杆轴颈、油封轴颈、齿轮轴颈、皮带轮轴颈和曲柄臂等组成。

3.2 曲抽的毛坯材料及制造方法CA6102发动机曲轴采用45"钢模锻方式制造,它具有较高的刚度、强度和良好的耐磨性。

图3.1.19为其毛坯图。

3.3 曲轴的主要加工表面及技术要求如图3.1.18所示,CA6102发动机曲轴的主要加工表面及技术要求如下:1.主轴颈:曲轴共有7个主轴颈,它们是曲轴的支点。

为了最大限度地增加曲轴的刚度,通常将主轴颈设计得粗一些,尽管这会增加重量,但是它可以大大提高曲轴的刚度,增加重叠度,减轻扭振的危害。

主轴颈为7560.32a h R m φμ,圆柱度公差为0.005mm 。

第一轴颈长0.100.0543.7mm ++,第四轴颈宽0.37070mm +,第七轴颈宽59.70.23mm ±,第二、三、五、六轴颈宽0.31038mm +以第一、七主轴颈为基准。

第四主轴颈的径向跳动公差为0.05mm 。

2.连杆轴颈:曲轴共有六个连杆轴颈,它与连杆总成大头相连接。

轴颈为6260.32a h R m φμ,圆柱度公差为0.005mm 。

轴颈宽38H10mm ,其与主轴颈的重叠度为11.35mm 。

3.油封轴颈:油封轴颈为1007h mm φ。

4.曲柄臂:曲柄臂用于连接主轴颈和连杆轴颈,共有十二个。

它呈长圆形,是曲轴的薄弱环节。

容易产生扭断和疲劳破坏。

曲柄半径为R(57.15士0.07)mm 。

曲轴的加工工艺与夹具设计

摘要曲轴的加工工艺与夹具设计摘要:随着科学技术的发展,机械加工技术变得越来越先进,作为一名机械系毕业的学生,我必须要掌握机械加工技能。

在整个毕业设计过程中,我了解了一些机床的结构,机械加工过程,刀具的选择和夹具设计。

本文主要讨论了曲轴的加工工艺,工装设计。

曲轴在轴类零件中属于异型轴。

加工工艺按照先粗后精,先面后孔的原则,在加工过程中用到了大部分的普通机床,例如:铣床,牛头刨床,等等。

在这篇文章里,主要的内容包括:毛坯的选择,基准面的选择,加工时间的计算,夹具设计等等。

此次,毕业设计的成果基本上达到了工程生产的要求。

在这篇论文中,为了更好地理解整个加工过程,一个完整的机械加工工艺和夹具知识被介绍。

关键词:加工工艺, 夹具, 曲轴Machining Process of Crank Shaft and Fixture Design Abstract:With the development of science, the technology of machining becomes more and more advanced. As a graduate of mechanical department, I must master machining technique. In the whole process of the graduation project, I learn the structure of some machine tools, the process of machining, the choice of tools, and fixture design.This article mainly discusses the machining process of crank shaft and fixture design. The crank shaft belongs to the abnormal-shape shaft. According to the principle of “From rough to precise, from face to hole”, in the machining process I use many common machine tools,such as the milling machine, the lathe etc. In this article, the main contents are: the choice of blank, the choice of datum plane, the calculation of processing time and fixture design. The production of the graduation project has basically attained the requirements of engineering manufacture.In this thesis, the entire knowledge of machining process and fixture design is introduced for understanding the whole process of machining better.Key words:machining process, fixture,crank shaft目录摘要 (I)Machining Process of Crank Shaft and Fixture Design (I)第一章工艺规程设计 (1)1.1曲轴功用、要求 (1)1.2零件的技术要求 (1)1.3设计任务 (1)第二章工艺规程的制订 (2)2.1计算生产纲领,确定生产类型 (2)2.2审查零件图样的工艺性 (2)2.3选择毛坯 (2)2.3.1确定毛坯种类 (2)2.3.2确定毛坯件形状尺寸 (3)2.3.3确定机械加工余量 (3)2.4工艺过程设计 (4)2.4.1定位基准的选择 (4)2.4.2制定工艺路线 (5)2.5选择加工设备与工艺装备 (6)2.5.1选择机床 (6)2.5.2选择夹具 (7)2.5.3选择刀具 (7)2.5.4选择量具 (7)2.6确定工序尺寸 (8)2.7确定切削用量及基本时间 (8)2.7.1铣工艺搭子 (8)2.7.2铣端面 (9)2.7.3打中心孔 (10)2.7.4车右端主轴轴径 (10)2.7.5车左端主轴轴径 (13)2.7.6车锥面 (15)2.7.7车右边拐径 (17)2.7.8套螺纹 (19)2.7.9磨右端主轴径 (19)2.7.10磨左端主轴径 (21)2.7.11磨左端主轴径左边 (23)2.7.12磨锥面 (24)2.7.13磨右端连杆轴径 (26)第三章磨削曲轴拐径专用夹具设计 (29)3.1磨床夹具选择、结构设计及主要技术要求 (29)3.1.1磨床夹具选择原则 (29)3.1.2磨床夹具结构设计要点 (29)3.1.3夹具的主要技术要求 (30)3.2明确设计任务,分析原始资料 (30)3.3夹具定位结构 (31)3.3.1根据六点定位原则确定工件的定位方式 (31)3.3.2选择定位方式,设计定位元件 (31)3.3.3分析计算定位误差 (33)3.4夹具夹紧机构 (34)3.4.1夹紧装置的设计 (34)3.4.2计算切削力 (35)3.5夹具总装图的主要尺寸及技术条件 (36)参考文献 (37)第1页 共37页第一章 工艺规程设计1.1曲轴功用、要求曲轴是采用铸铁原材料制成。

空气压缩机曲轴加工工艺及夹具设计

摘要曲轴是位于空气压缩机中的连杆处,曲轴将进行一个旋转运动,从而可以带动空压机中的活塞,使空压机中的活塞进行往复的运动,并且将旋转转为直线运动[1],而针对夹具的设计是为来了减少在机床中的划线以及找正等的辅助时间,从而达到提高生产效率,降低成本的作用,而且使用夹具也可以减轻劳动者的工作负担,也相对安全一些,易于实现多工位加工。

主要的说明了针对空压机曲轴加工的工艺路线,以及其夹具设计进行的研究,其中运用了solid works进行三维模型的制作,CAD对图纸进行的绘制,而且本文中也包含了各道工序的加工方法,机床的选择、刀具的大小、夹具的设计、量具的选择以及基准面的选取,定位和夹紧方案的拟定;以及对第各道工序中所使用专用车模进行了研究设计[2]。

此次研究的主要内容在于如何使加工工序简单化、降低加工难度,从而达到提高产品加工效率,加快产品上市时间的目的。

向着制造业所追求的主题进发!关键词:曲轴;工艺规程设计;加工工艺;夹具设计引言毕业设计是对我们大学四年的一个总结,运用了大学四年说学到的知识,此次毕业设计的主题是空气压缩曲轴加工工艺及夹具设计[3],运用了我们所学习的solid works,CAD,UG等软件,主要针对曲轴的加工以及夹具的设计,工艺不仅仅是制造技术的核心技术,它也是生产过程中最为活跃的因素[4]。

整个加工公的这个过程中通常都是采用金属的切削刀具,钻削或是磨具等加工方法来进行加工工件,并使工件达到图纸尺寸和金属的特有性能[5],从而生产出合格零件。

夹具的使用过程中可以有效的保证零件的加工精度,质量并且提高劳动效率,减轻劳动力。

考虑到机械零件的加工工艺的设计和零件夹具的设计过程中都可以直接的影响机油泵体的加工质量和经济的精度等等,所以在设计夹具和安排工序方面对零件的生产有着重要的意义。

毕业设计是先将进行了零件图分析,并绘制出零件图并对零件图的结构进行分析[6],最后确定生产的类型。

之后确定好毛坯的种类[7],因为在前一部分我们进行了工艺的分析,使用在这里我们采用了45号刚为材料进行加工处理,在毛坯轴两端先加工两个中心孔,再以两端中心孔定位,之后再进行粗加工以精加工,以中心孔为精基准再进行加工,之后确定加工工艺路线[8],并进行分析,根据参考文献来确定毛坯的加工余量,选择需要的刀具,量具以及夹具等等,最后再根据公式来确定切削用量。

D6114空压机曲轴箱工艺规程设计机械毕业设计

D6114空压机曲轴箱工艺规程设计@机械毕业设计D6114空压机曲轴箱工艺规程制定指导老师:高瑞香前言毕业设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课并进行了生产学习的基础上进行的一个教学环节。

这是对我们所学课程的一次深入的全面的总复习,也是一次理论联系实际的训练,因此,它在我们大学几年的学习中占有重要的地位。

通过这次毕业设计得到下述各方面的锻炼:1了解并认识一般机器零件的生产工艺过程,巩固和加深已学过的技术基础课和专业课的知识,理论联系实际,对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的工作打下一个良好的基础,并且为后续课程的学习大好基础。

2学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

零件机械加工工艺规程的设计,使我学会了使用和查阅各种设计资料、手册、和国家标准等。

最重要的是综合运用所学理论知识,解决现代实际工艺设计问题,巩固和加深了所学到的东西。

并在设计过程中,学到了很多课堂上没有学到的东西。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导2015-12-27 第1页,共22 页D6114空压机曲轴箱工艺规程制定指导老师:高瑞香目录一(零件图的分析‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥4 1.1零件的功用‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥4 1.2图纸的完整性和正确性‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥4 1.3零件的技术要求分析‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥4 1.4零件的结构工艺性分析‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥5 二(毛坯的选择‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥5 2.1确定毛坯种类及制造方法‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥5 2.2毛坯的形状及加工总余量‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥5 三(定位基准的选择‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥6 3.1精基准的选择‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥6 3.2粗基准的选择‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥7 四(工艺路线的拟定‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥74.1表面加工方法的选择‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥7 4.2确定加工工艺路线(要求两套工艺方案) ‥‥‥‥‥‥‥‥‥‥‥‥‥‥8 4.3工艺方案的技术经济分析‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥10 五(加工工艺过程的拟定‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥10 六(确定工序加工余量、工序尺寸及公差‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥11 6.1选择工序加工余量‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥11 6.2计算工序、尺寸及公差‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥11 七(确定切削用量及工时定额‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥14 八(专用夹具设计‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥19 8.1确定夹具的结构方案‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥19 8.2确定工件的定位方案‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥19 8.3确定工件的夹紧方案‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥19 8.4确定夹具体的结构型式‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥20 8.5绘制夹具总图‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥21 8.6夹具操作说明‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥22 总结‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥23 2015-12-27 第2页,共22 页D6114空压机曲轴箱工艺规程制定指导老师:高瑞香一、零件图的分析图1 D6114空压机曲轴箱箱体零件图因为时间原因我的主要设计任务为工序4钻大端孔、5锪孔、,266镗上面孔即主要围绕孔的加工,所以在下述分析中会偏向孔的加工,望老师谅解。

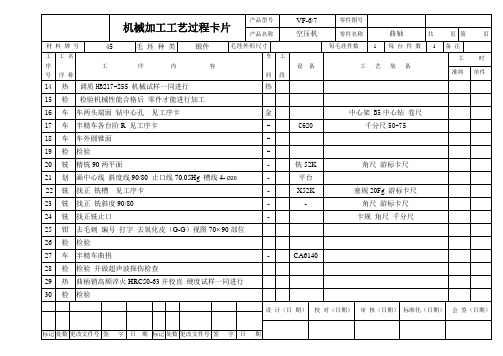

VF6-7空气压缩机曲轴加工工艺及夹具设计 机械加工工艺过程卡片

找正粗精磨曲拐

MQ8260

卡规Φ65g6 塞规80AII 百分表 尺样规

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

VF-6/7

零件图号

产品名称

空压机

零件名称

曲轴

共

页

第

页

材料牌号

45

毛 坯 种 类

锻件

车两头端面 钻中心孔 见工序卡

金

中心架 B5中心钻 卷尺

17

车

半精车各台阶R见工序卡

-

C620

千分尺50-75

18

车

车外圆锥面

-

19

检

检验

-

20

铣

精铣90两平面

-

铣52K

角尺游标卡尺

21

划

画中心线斜度线90/80止口线70.05Hg槽线4-Ø20

-

平台

22

铣

找正铣槽见工序卡

-

X52K

塞规20Fg游标卡尺

23

铣

找正铣斜度90/80

-

-

角尺游标卡尺

24

铣

找正铣止口

-

卡规角尺千分尺

25

钳

去毛刺编号打字去氧化皮(G-G)视图70 90部位

26

检

检验

27

车

半精车曲拐

-

CA6140

28

检

检验并做超声波探伤检查

29

空气压缩机曲轴零件的机械加工工艺及夹具设计目录及摘要

目录摘要 (I)ABSTRACT (2)1 绪论 ··············································································错误!未定义书签。

2 零件分析···········································································错误!未定义书签。

VA07型空压机曲轴配重机械加工工艺及其工装夹具设计

第2期井冈山医专学报第15卷底板2-M10内六角螺栓扇形定位块3-M5一字沉头螺栓定位垫块M10顶紧螺栓M10定位螺栓顶紧螺栓座夹紧块4-M8内六角螺栓定位螺栓座2-M10内六角螺栓夹紧螺栓座夹紧螺栓4圆柱销1、夹具底板与车床主轴法兰盘的连接由钳工根据法兰盘的实际尺寸配作。

2、平衡配重由钳工根据实际情况配作。

VA07型曲轴配重作为小型空压机的关键部件,其加工精度直接影响使用寿命、充气量、工件平稳度及噪声指标要求。

并要求互换性强、维修方便。

该产品整体的加工工艺除了保证质量要求外,还要考虑设备设施及生产效率,所以还要配备相关的工装夹具。

本人主持设计的相关工装、夹具及所编制的加工工艺经过试制产品的运行考核,已达到该产品设计要求。

并通过ISO9001质量管理体系认证,现该产品已进入了批量生产,经组机厂对其质量进行跟踪检测,反映良好,符合设计标准。

VA07曲轴配重产品结构如下图1所示:VA07曲轴配重机械加工工艺流程如下:为保证产品质量,这里对VA07曲轴配重关键加工工艺设置和配套制作工装夹具及检测方法作详细分析说明:1、VA07曲轴配重要求工作平稳性强,故对其拐路中心线与孔中心线平行度允差<0.02mm。

因此,其加工设置在C620车床并配上可调工装夹具来完成。

该工装可保证拐路与孔的平行度与端面的垂直度,并可调整与外相关位置。

而且,该工装装夹方便、牢固、操作方便,加工效率高。

并且,两侧螺柱调整好拐路位置后,两边锁紧,以保证下道工序的加工余量,及保证在加工中工件不会脱落。

为保证拐路与扇板垂直度,除底座需平磨加工外,还在底座上安上三个调整螺栓,以保证加工工件的平行度与垂直度。

该工装如下图2所示:2、进行粗镗孔加工时,为保证孔与拐路平行度及与扇面的垂直度,以及保证偏距11±0.05mm。

故采用在C618车床装上粗镗孔专用夹具。

该工装为了保证拐路与孔轴线平行度要求,要求孔与底座平面垂直度<0.02mm。

L-108空气压缩机曲轴零件的机械加工工艺及夹具设计

毕业设计3L-10/8空气压缩机曲轴零件的机械加工工艺及夹具设计学生姓名:学生学号:院院系):机电工程学院年级专业:机械制造及自动化1班指导教师:二〇〇七年六月目录TOC \o "1-3" \h \z \u HYPERLINK \l "_Toc170921664" 摘要 PAGEREF _Toc170921664 \h IHYPERLINK \l "_Toc170921665" ABSTRACT PAGEREF_Toc170921665 \h IHYPERLINK \l "_Toc170921666" 1 绪论 PAGEREF_Toc170921666 \h 1HYPERLINK \l "_Toc170921667" 2 零件分析 PAGEREF_Toc170921667 \h 2HYPERLINK \l "_Toc170921668" 2.1零件的作用 PAGEREF_Toc170921668 \h 2HYPERLINK \l "_Toc170921669" 2.2零件的工艺分析 PAGEREF_Toc170921669 \h 2HYPERLINK \l "_Toc170921670" 2.3零件加工的主要问题和工艺过程设计分析 PAGEREF _Toc170921670 \h 2HYPERLINK \l "_Toc170921671" 3 工艺规程设计 PAGEREF_Toc170921671 \h 5HYPERLINK \l "_Toc170921672" 3.1确定毛坯的制造形式 PAGEREF _Toc170921672 \h 5HYPERLINK \l "_Toc170921673" 3.2基面的选择 PAGEREF_Toc170921673 \h 5HYPERLINK \l "_Toc170921674" 3.2.1 粗基准选择 PAGEREF_Toc170921674 \h 5HYPERLINK \l "_Toc170921675" 3.2.2 精基准的选择 PAGEREF _Toc170921675 \h 5HYPERLINK \l "_Toc170921676" 3.3制定工艺路线 PAGEREF_Toc170921676 \h 5HYPERLINK \l "_Toc170921677" 3.4机械加工余量、工序尺寸及毛坯尺寸的确定 PAGEREF _Toc170921677 \h 7HYPERLINK \l "_Toc170921678" 3.5 确定切削用量及基本工时PAGEREF _Toc170921678 \h 11HYPERLINK \l "_Toc170921701" 3.6 时间定额计算及生产安排PAGEREF _Toc170921701 \h 31HYPERLINK \l "_Toc170921703" 4 专用夹具设计 PAGEREF_Toc170921703 \h 40HYPERLINK \l "_Toc170921704" 4.1加工曲拐上端面油孔夹具设计PAGEREF _Toc170921704 \h 40HYPERLINK \l "_Toc170921705" 4.1.1定位基准的选择 PAGEREF _Toc170921705 \h 40HYPERLINK \l "_Toc170921706" 4.1.2切削力的计算与夹紧力分析PAGEREF _Toc170921706 \h 40HYPERLINK \l "_Toc170921707" 4.1.3夹紧元件及动力装置确定PAGEREF _Toc170921707 \h 41HYPERLINK \l "_Toc170921708" 4.1.4钻套、衬套及夹具体设计PAGEREF _Toc170921708 \h 42HYPERLINK \l "_Toc170921709" 4.1.5夹具精度分析 PAGEREF_Toc170921709 \h 44HYPERLINK \l "_Toc170921710" 4.2加工曲拐上侧面油孔夹具设计PAGEREF _Toc170921710 \h 45HYPERLINK \l "_Toc170921711" 4.2.1定位基准的选择 PAGEREF _Toc170921711 \h 45HYPERLINK \l "_Toc170921712" 4.2.2切削力的计算与夹紧力分析PAGEREF _Toc170921712 \h 45HYPERLINK \l "_Toc170921713" 4.2.3夹紧元件及动力装置确定PAGEREF _Toc170921713 \h 46HYPERLINK \l "_Toc170921714" 4.2.4钻套、衬套及夹具体设计PAGEREF _Toc170921714 \h 47HYPERLINK \l "_Toc170921715" 4.2.5夹具精度分析 PAGEREF_Toc170921715 \h 48HYPERLINK \l "_Toc170921716" 4.3铣曲拐端面夹具设计 PAGEREF _Toc170921716 \h 49HYPERLINK \l "_Toc170921717" 4.3.1定位基准的选择 PAGEREF _Toc170921717 \h 49HYPERLINK \l "_Toc170921718" 4.3.2定位元件的设计 PAGEREF _Toc170921718 \h 49HYPERLINK \l "_Toc170921719" 4.3.3铣削力与夹紧力计算 PAGEREF _Toc170921719 \h 50HYPERLINK \l "_Toc170921720" 4.3.4对刀块和塞尺设计 PAGEREF _Toc170921720 \h 51HYPERLINK \l "_Toc170921721" 4 结论 PAGEREF_Toc170921721 \h 53HYPERLINK \l "_Toc170921722" 参考文献 PAGEREF_Toc170921722 \h 54HYPERLINK \l "_Toc170921723" 致谢 PAGEREF_Toc170921723 \h 55摘要此次毕业设计任务是对3L-10/8空气压缩机曲轴零件的机械加工工艺、夹具的设计,在曲轴零件的加工工艺过程中轴与轴中心线之间要有位置要求, 以毛坯轴两端定位先加工两中心孔,以两端中心孔定位再粗、精加工各轴的表面,然后以粗、精后的两轴径定位钻螺纹、铣键槽和铣曲拐端面,采用专用夹具加工两斜油孔,最后粗、精磨各轴。

空气压缩机曲轴的加工工艺

辽宁科技学院(2009届)本科毕业设计题目:空气压缩机曲轴的加工工艺规程及夹具设计专题:专业:机械设计班级:机电BS052 姓名:汤峰学号:021*******指导教师:高淑杰说明书页,图纸张,专题页,译文页空气压缩机曲轴的加工工艺规程及夹具设计摘要此次毕业设计任务是对3L-10/8空气压缩机曲轴零件的机械加工工艺、夹具的设计,在曲轴零件的加工工艺过程中轴与轴中心线之间要有位置要求, 以毛坯轴两端定位先加工两中心孔,以两端中心孔定位再粗、精加工各轴的表面,然后以粗、精加工后的两轴径定位钻螺纹、铣键槽和铣曲拐端面,采用专用夹具加工两斜油孔,最后粗、精磨各轴。

在夹具的设计过程中,主要以V形块和支承板来定位,靠直压板和弹簧来夹紧,钻拐径两孔应采用长型快换钻套,在钻拐径倾斜30°的孔时采用平面倾斜的夹具体,在钻拐径倾斜40°的孔时使用的是卧式钻床,铣面时2个V形块与铣刀不能干涉,因此V形块高度要降低,夹具设计要方便、简单。

关键词:曲轴,加工工艺,夹具设计Air compressor crank components machine-finishing craftAbstractThis graduation project duty is to the 3L-10/8 air compressor crank components machine-finishing craft, the jig design, between the crank components processing technological process middle axle and the axle must have the position request ,processes two center bores first by the semifinished materials axis both sides localization ,by both sides center bore localization again thick, precision work various axes surface.Then after thick, the essence two axle diameter localization drills the thread, the keyseat and the mill crank end surface.,uses the unit clamp to process two slanting oil holes, finally thick, correct grinding various axes.In the jig design process, mainly locates by V shape block and the support plate, depends on the straight clamp and the spring clamps, drills turns diameter two to be supposed to use long trades quickly drills the wrap, when drills turns the diameter incline hole uses the plane incline the jig body, when drills turns the diameter incline hole uses is the horizontal-type drilling machine, when face milling 2 V shape blocks and the milling cutter cannot interfere ,therefore V shape block altitude must reduce, the jig design must be convenient, be simple.Key words: crank, processing craft, jig design目录1 绪论 (1)1.1 课题背景 (1)1.2立题的目的 (1)1.3综述及设计内容、意义 (1)1.3.1 综述 (1)1.3.2设计内容、意义 (3)2 零件分析 (5)2.1零件的作用 (5)2.2零件的工艺分析 (5)2.2.1以拐径为Ø95mm为中心的加工表面 (5)2.2.2以轴心线两端轴为中心的加工表面 (5)2.3零件加工的主要问题和工艺过程设计分析 (6)3 工艺规程设计 (9)3.1确定毛坯的制造形式 (9)3.2基面的选择 (9)3.2.1 粗基准选择 (9)3.2.2 精基准的选择 (9)3.3制定工艺路线 (9)3.4机械加工余量、工序尺寸及毛坯尺寸的确定 (12)3.5确定切削用量及基本工时 (17)3.6 时间定额计算及生产安排 (42)4 专用夹具设计 (54)4.1铣曲拐端面夹具设计 (54)4.1.1定位基准的选择 (54)4.1.2定位元件的设计 (54)4.1.3铣削力与夹紧力计算 (55)4.1.4对刀块和塞尺设计 (56)5 经济性与可行性分析 (58)结论 (59)致谢 (60)参考文献 (61)附录A (62)附录B (74)附录C (76)1 绪论1.1 课题背景目前国内曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低。

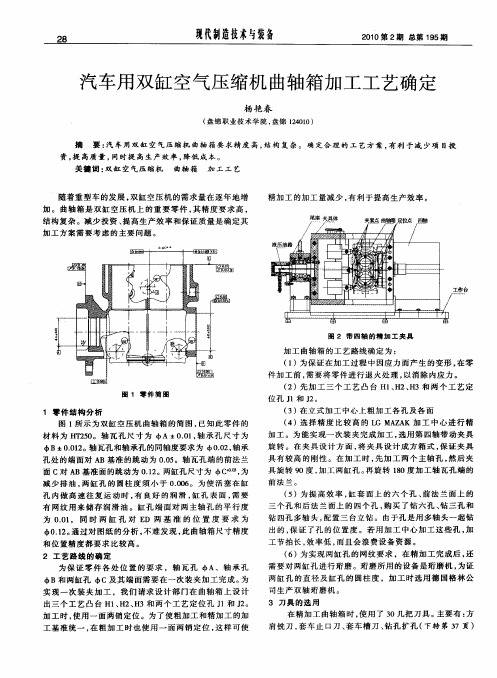

汽车用双缸空气压缩机曲轴箱加工工艺确定

1 零 件结 构分 析 图 1所示 为 双缸 空 压机 曲轴箱 的简 图 , 已知 此 零件 的 材 料 为 H 20 T 5 。轴 瓦孔 尺 寸 为 A±0O , 承 孑 尺寸 为 .1 轴 L

( 4)选 择 精 度 比较 高 的 L A A 加 工 中 心 进行 精 GM Z K

加工 。为 能实 现一 次 装夹 完成 加 工 , 选用 第 四轴 带 动夹 具

在精 加 工 曲轴箱 时 , 使用 了 3 0几把 刀 具 。主要有 : 方

肩 铣 刀 , 车止 口刀 、 车槽 刀 、 孔 扩孔 ( 转 第 3 套 套 钻 下 7页 )

工 艺 与 装 备

7

图 8 前 地 板 焊合 件 与左 前 大 梁焊 合 件 搭接 处 焊 点 防错 的

结 构 应 用

具有 较 高 的 刚性 。在 加 工 时 , 加 工 两个 主轴 孔 , 后 夹 先 然

具旋 转 9 0度 , 加工 两缸 孔 。 旋转 10度加 工轴 瓦孔 端 的 再 8

前法 兰 。

( )为 提高 效 率 , 套 面上 的六 个 孔 、 法 兰 面 上 的 5 缸 前 三 个孔 和 后法 兰面 上 的 四个 孔 , 买 了钻 六孔 、 购 钻三 孔 和 钻 四孔 多轴 头 , 置三 台立 钻 。 由于孔 是用 多 轴头 一起 钻 配

这 些焊 点 防错 结 构 都 是 现 场 的操 作 者 根 据 焊 钳 焊 接

焊 点 的位 置需 要 实配 制造 出来 的 。结 构 简 单 , 不影 响 车 身 焊 接线 上 工装 的正 常 使 用 。 实配 实 做 , 用性 强 , 实 工作 效 率 高 , 用 明显 。通 过 这 些 焊 点 防 错 的应 用 , 得 车 身 的 效 使 焊接 质 量得 到 更好 的保证 和 提 高 。

(整理)空气压缩机曲轴零件毕业设计

空气压缩机曲轴零件的机械加工工艺及夹具设计目录摘要 (I)ABSTRACT (I)1 绪论 (1)2 零件分析 (2)2.1零件的作用 (2)2.2零件的工艺分析 (2)2.3零件加工的主要问题和工艺过程设计分析 (2)3 工艺规程设计 (5)3.1确定毛坯的制造形式 (5)3.2基面的选择 (5)3.2.1 粗基准选择 (5)3.2.2 精基准的选择 (5)3.3制定工艺路线 (5)3.4机械加工余量、工序尺寸及毛坯尺寸的确定 ·························错误!未定义书签。

3.5 确定切削用量及基本工时·················································错误!未定义书签。

3.6 时间定额计算及生产安排·················································错误!未定义书签。

VF6-7空气压缩机曲轴加工工艺及夹具设计

摘要机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械装备。

而加快产品上市的时间,提高质量,降6空压机曲轴低成本,加强服务是制造业追求的永恒主题。

此篇论文主要内容是对VF-7加工工艺路线(共包括53道工序)进行的研究、设计,其中包括了各道工序的加工方法,机床、刀具、夹具、辅具、量具的选择,基准面的选取,定位和夹紧方案的拟定;以及对第13、道工序中所使用专用车模进行了研究设计。

此次研究的主要内容在于如何使加工工序简单化、降低加工难度,从而达到提高产品加工效率,加快产品上市时间的目的。

向着制造业所追求的主题进发!关键词:曲轴曲拐夹具工序卡AbstractMachinery manufacturing is a national technological progress and social development one of the pillar industries, whether in traditional industries, or emerging industries, and is inseparable from the wide range of machinery and equipment Speeding up the time to market, improve quality, reduce costs and enhance service is the eternal pursuit of manufacturing theme. Main content of this paper is to VF- air compressor crankshaft processing routes (including a total of 53 processes) for the research, design, which includes the processing of a process, machine, tool, fixture, ATD, Gauge choice datum selection, positioning and clamping of programming; and the right processes Road No. 13, 28 (crude cars, Accurately crankshaft), which use a special truck design. This study is the main content of how to simplify processes and reduce processing difficulties so as to improve processing efficiency, accelerate time-to-market goals. Toward manufacturing towards the pursuit of the theme!Keywords : crankshaft fixture card process目录绪论 (1)6空气压缩机曲轴工艺规程 (5)第一章VF71.1 编制工艺应该注意的问题 (5)1.2 曲轴加工工艺过程分析 (5)1.2.1 曲轴零件功用、结构特点和技术要求 (5)1.3 曲轴的机械加工工艺规程的制定步骤 (6)1.3.1曲轴特点及工艺措施 (6)1.3.2 毛坯形式选择 (6)1.3.3 定位基准选择 (7)1.3.4 零件加工工艺路线 (7)1.3.5 零件加工工艺路线分析 (11)1.3.6 毛坯加工余量确定 (13)1.3.7 选择加工设备、刀具、量具及夹具等 (14)1.3.8 切削用量选择 (14)第二章工序计算过程 (16)第三章夹具设计 (53)3.1 机床夹具概述 (53)3.1.1 工件的装夹方法 (53)3.1.2 夹具的作用、组成及分类 (53)3.2 粗精车曲拐夹具方案分析 (54)结论 (56)参考文献 (57)致谢 (58)附录:绪论机械工程科学是—门有着悠久历史的学科,是国家建设和社会发展的支柱学科之—。

(工艺技术)空气压缩机曲轴的加工工艺及夹具设计

(工艺技术)空气压缩机曲轴的加工工艺及夹具设计XXX 大学本科毕业设计曲轴加工工艺及夹具设计学生姓名:谭剑军学生学号:20104010131001院院系:继续教育学院年级专业:机械制造及自动化指导教师:孙付春二〇一二年五月目录摘要1一、绪论1二、零件分析2㈠零件的作用2㈡零件的工艺分析2三、工艺规程设计4㈠确定毛坯的制造形式4㈡基面的选择41.粗基准选择 42.精基准的选择 43.制定工艺路线 44.机械加工余量、工序尺寸及毛坯尺寸的确定 65.确定切削用量及基本工时 96.时间定额计算及生产安排 29四、专用夹具设计38㈠加工曲拐上端面油孔夹具设计381.定位基准的选择 382.切削力的计算与夹紧力分析 383.夹紧元件及动力装置确定 384.钻套、衬套及夹具体设计 395.夹具精度分析 41㈡加工曲拐上侧面油孔夹具设计411.定位基准的选择 422.切削力的计算与夹紧力分析 423.夹紧元件及动力装置确定 424.钻套、衬套及夹具体设计 435.夹具精度分析 44㈢铣曲拐端面夹具设计451.定位基准的选择 452.定位元件的设计 453.铣削力与夹紧力计算 464.对刀块和塞尺设计 46五、结论48参考文献49【摘要】毕业设计是对空气压缩机曲轴零件的机械加工工艺、夹具的设计,在曲轴零件的加工工艺过程中轴与轴中心线之间要有位置要求,以毛坯轴两端定位先加工两中心孔,以两端中心孔定位再粗、精加工各轴的表面,然后以粗、精后的两轴径定位钻螺纹、铣键槽和铣曲拐端面,采用专用夹具加工两斜油孔,最后粗、精磨各轴。

在夹具的设计过程中,主要以 V 形块和支承板来定位,靠直压板和弹簧来夹紧,钻拐径两孔采用长型快换钻套,在钻拐径倾斜的孔时采用平面倾斜的夹具体,在钻拐径倾斜的孔时使用的是卧式钻床,铣面时 2 个 V 形块与铣刀不能干涉,因此 V 形块高度要降低,夹具设计要方便、简单。

【关键词】曲轴,加工工艺,夹具设计。

毕业设计---活塞式空气压缩机曲轴的机械加工工艺及夹具设计

编号本科生毕业设计活塞式空气压缩机曲轴的机械加工工艺及夹具设计Piston air compressor of the crankshaft machining technologyand fixture design学生姓名专业机械设计制造及其自动化学号指导教师分院年月摘要本文介绍了3L-10/8空气压缩机曲轴零件的机械加工工艺及夹具的设计。

主要包括三大部分:零件分析,工艺规程设计,专用夹具设计。

在零件分析部分,主要介绍了零件的作用,工艺分析以及其主要问题和工艺分析。

在工艺规程设计中通过两种工艺的对比,确定了毛坯的制造形式,确定了机械加工余量、工序尺寸、毛坯尺寸及每道工序的切削用量及基本工时。

在专用夹具的设计过程中,主要设计加工两油孔夹具及铣曲拐端面夹具各一套。

两油孔夹具设计主要用来钻、扩油孔Ø8;铣曲拐端面夹具主要用来铣空气压缩机曲轴曲拐端面。

两夹具的夹紧元件都选用两个V形块和一个支承板来作定位。

关键词:曲轴加工工艺专用夹具设计AbstractThe paper introduces 3L - 10/8 air compressor crankshaft machining process and fixture design. Mainly includes three parts: part analysis, design, technological procedures for fixture design.In Components analysis part, mainly introduced the analysis of the components, as well as its main problems process analysis and process analysis.In the procedure of design through two kinds of craft, the contrast of blank form, the mechanical manufacturing process dimension limits.but, and blank dimensions and every process of cutting dosages and basic work hours.In the special jig design process, the main design processing two oil hole clamp and milling crankcase face a fixture. Two oil hole clamp design is mainly used in oil drilling hole, Ø8, End milling crankcase fixture is mainly used in milling air compressor crankcase crankshaft end. Two of the clamping fixture element two v-shaped blocks and a plate for positioning.Keywords: The Crankshaft Processing Special Jig Design目录绪论 (1)第一章零件分析 (2)1.1 零件的作用 (2)1.2 零件的工艺分析 (2)1.2.1 以拐径为Ø95mm为中心的加工表面 (2)1.2.2 以轴心线两端轴为中心的加工表面 (2)1.3 零件加工的主要问题和工艺过程设计分析 (3)第二章工艺规程设计 (5)2.1 确定毛坯的制造形式 (5)2.2 基面的选择 (5)2.2.1 粗基准选择 (5)2.2.2 精基准的选择 (5)2.3 制定工艺路线 (5)2.4 机械加工余量、工序尺寸及毛坯尺寸的确定 (8)2.4.1 加工两端中心线上的外圆表面 (8)2.4.2 粗车Ø86 mm与Ø93 mm外圆端面,及M12深24mm螺孔 (9)2.4.3 钻轴径Ø86 mm的端面钻左端Ø6的锥行孔 (9)2.4.4 铣右端轴径Ø93mm的上的槽 (9)2.4.5 铣Ø86处键槽 (9)2.4.6 钻右端轴径Ø95 mm的孔(Ø30mm) (9)2.4.7 铣115mm左右两侧面 (10)2.4.8 铣60mm×115 mm平面 (10)2.4.9 钻拐径Ø95处的两个油孔(Ø8) (10)2.4.10车磨拐径为Ø95 mm (10)2.5 确定切削用量及基本工时 (11)2.6 时间定额计算及生产安全 (33)2.6.1 粗车左端外圆Ø95mm (33)2.6.2 粗车左端轴径Ø90mm (34)2.6.3 粗车拐径Ø95 mm (34)2.6.4 精车拐径Ø95mm尺寸 (35)2.6.5 精车右端轴径Ø95mm尺寸 (35)2.6.6 粗磨左端轴径Ø95mm尺寸 (35)第三章专用夹具设计 (37)3.1 加工曲拐上端面油孔夹具设计 (37)3.1.1 定位基准的选择 (37)3.1.2 夹紧元件及动力装置确定 (37)3.1.3 钻套、衬套及夹具体设计 (37)3.1.4 夹具精度分析 (38)3.2 加工曲拐上侧面油孔夹具设计 (38)3.2.1 定位基准的选择 (38)3.2.2 夹紧元件及动力装置确定 (38)3.3 铣曲拐端面夹具设计 (39)3.3.1 定位基准的选择 (39)3.3.2 定位元件的设计 (39)3.3.3 对刀块和塞尺设计 (39)结论 (40)致谢 (41)参考文献 (42)绪论夹具结构设计在加深我们对课程基本理论的理解和加强对解决工程实际问题能力的培养方面发挥着极其重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.课程设计任务书题目:设计空压机曲轴零件的机械加工工艺规程内容:1、绘制零件图(按1︰1的比例)1张2、绘制毛坯图(按1︰1的比例)1张3、填写零件机械加工工艺规程卡片1套(包括:机械加工工艺过程卡片1套,机械加工工序卡片1套)4、编写零件课程设计说明书1份原始资料:零件图样1张零件生产纲领为120000件/年每班2000小时/班2.前言此次的设计是对大学期间所学各课程及相关的应用绘图软件的一次深入的综合性的总复习,也是一次理论联系实际的训练。

其目的在于:1.巩固我们在大学里所学的知识,也是对以前所学知识的综合性的检验;2.通过对活塞式空气压缩机曲轴的机械制造工艺设计,使我们在机械制造工艺规程设计,工艺方案论证,机械加工余量计算,工艺尺寸的确定,编写技术文件及查阅技术文献等各个方面受到一次综合性的训练。

初步具备设计一个中等复杂程度零件的工艺规程的能力。

3.能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟定夹具设计方案,完成夹具结构设计,初步具备设计出高效,省力,经济合理并能保证加工质量的专用夹具的能力。

4.通过零件图,装配图绘制,使我们对于AutoCAD绘图软件的使用能得到进一步的提高。

本次设计的主要内容为:首先运用AutoCAD软件绘制活塞式空气压缩机曲轴的二维零件图,然后根据图纸的技术要求等确定生产类型,经分析本次设计的零件年产量为120000件,属大批量生产。

其次进行工艺分析,确定毛坯类型和制造方法,活塞式空气压缩机曲轴的材料为QT600-2,拟采用以铸造的形式进行毛坯的制造,并确定零件的机械加工工艺路线,完成机械加工工序设计,进行必要的经济分析。

最后,对某道加工工序进行夹具装配图及主要零件图的设计。

3.零件工艺分析3.1.根据零件图和产品装配图,对零件进行工艺分析在对空气压缩机曲轴进行工艺规程设计时,应掌握该零件在空压机中的位置、功用,对该零件提出的技术要求进行审核,明确零件的主要工作表面,以便在拟定工艺规程过程中采取措施予以保证。

掌握零件的结构形状、材料、硬度及热处理等情况,了解该零件的主要工艺特点,形成工艺规程设计的总体构想。

分析零件上有哪些表面需要加工,以及各加工表面的尺寸精度、形状精度、位置精度、表面粗糙度及热处理等方面的技术要求;明确哪些表面是主要加工表面,以便在选择表面加工方法及拟定工艺路线时重点考虑;对全部技术要求应进行归纳整理。

3.2计算零件的生产纲领,确定生产类型根据零件图查表可知,空压机曲轴为轻型零件,根据生产要求将确定该零件为大批量生产。

4毛坯选择和毛坯图说明4.1毛坯技术分析1)确定铸造斜度:铸模斜度不大于5°2)确定分型面由于毛坯形状对称,且最大截面在中间截面,为了起模以及便于发现上下模在铸造过程中的错移,所以选择前后对称中截面为分型面。

3)毛坯的热处理方式为了去除内应力,改善切削性能,在铸件取出后进行机械加工前应当做时效处理。

4.2.确定毛坯种类和制造方法机械加工中毛坯种类有很多种,如铸件、锻件、型材、挤压件、冲压件及焊接组合件等。

根据气压缩机曲轴零件图所选择的材料,空压机曲轴零件加工工程中应达到的技术指标和加工特点,零件生产的经济性,如何选择合适的毛坯种类也是设计重点。

其次,如何选择毛坯制造方法也是设计中必不可少的环节,一般地,选择毛坯的制造方法应考虑一下几个方面因素:a、材料的工艺性能;b、毛坯尺寸、形状和精度要求;c、零件生产纲领;d、采用新型材料、新工艺、新技术的可能性。

在这里毛坯选择铸件。

4.3.确定毛坯总余量材料:QT600-2生产类型:金属模机械砂型查表,可知铸件公差等级为CT8-CT10,取铸件公差等级为CT9,再根据铸件基本尺寸查表,可得相应铸件公差尺寸查表可得铸件加工余量等级为G,再根据铸件最大轮廓尺寸(长度方向为160~250),查阅铸件加工余量表(P40),确定铸件加工余量为4.5~4.0故铸件总长为183+4+4=191mm(双侧)加工余量见下表5.工艺设计过程5.1加工阶段的划分本零件空压机曲轴加工质量要求较高,可将加工阶段分为粗加工,半精加工、精加工几个阶段。

在粗加工阶段,首先将精基准备好,也就是先将装夹外圆面、小端Φ25外圆轴肩面、平衡块凸台加工出来,使后续的工序都可以采用精基准定位加工,保证其他加工表面的精度要求。

5.2工序的集中与分散本零件采用工序集中原则安排零件的加工工序。

本零件空压机曲轴的生产类型为大批量生产,可以采用各种机床配以专用工具、夹具、以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相对位置精度要求。

5.3工序顺序的安排1)遵循“先基准后其他”原则,首先加工精基准,即在前面加工阶段先加工小端装夹外圆面、平衡块定位凸台2)遵循“先主后次”原则,先加工主要外圆表面,再加工油孔、大端内孔、3)遵循“先面后孔”原则,比如先加工大端端面再加工在其上加工的内孔、油孔5.4 定位基准的选择所选的精基准应能保证定位准确、夹紧可靠、夹具简单、操作方便。

根据上述定位基准的选择原则,分析本零件,根据空压机曲轴零件图、毛坯图,基准选择如下:粗基准:毛坯中小端Φ31通轴外圆面和大端Φ42外圆面所确定的轴线小端Φ31外圆轴肩面未经加工的平衡块凸台精基准:主轴颈轴线、小端Φ25外圆轴肩面、平衡块凸台互为基准的:平衡块凸台和大端主轴颈端面上的角向定位孔5.5零件的表面加工方法的选择6.制定工艺路线:以下为设计的两种方案,分析比较如下:6.1 工艺路线方案一:工序一:铣两端面,打中心孔、工艺孔工序二:铣角向定位面工序三:粗车大端主轴颈及平衡块外轮廓工序四:粗车小端外轮廓工序五:半精车大端主轴颈及其上环形槽、倒角工序六:半精车Φ35外圆、锥面及螺纹外表面、精车小端锥面工序七:钻锥孔工序八:仿形车床粗车连杆轴颈及其轴肩工序九:仿形车床半精车连杆轴颈及其轴肩工序十:锪球窝、钻斜油孔工序十一:主轴颈、连杆轴颈淬火工序十二:仿形磨床磨连杆轴颈外圆及其轴肩面工序十三:磨大端主轴颈及其轴肩面工序十四:磨小端主轴颈及其轴肩面工序十五:粗车、半精车、精车大端内孔及倒角工序十六:钻直油孔、斜孔工序十七:去毛刺工序十八:检验6.2 工艺路线方案二:工序一:铣两端面,打中心孔、工艺孔工序二:铣角向定位面工序三:粗车大端主轴颈及平衡块外轮廓工序四:粗车小端外轮廓工序五:半精车大端主轴颈及其上环形槽、倒角工序六:半精车Φ35外圆、锥面及螺纹外表面、精车小端锥面工序七:钻锥孔工序八:利用偏心夹具在车床上粗车连杆轴颈及其轴肩工序九:利用偏心夹具在车床上半精车连杆轴颈及其轴肩工序十:锪球窝、钻斜油孔工序十一:主轴颈、连杆轴颈淬火工序十二:利用偏心夹具在车床上磨连杆轴颈外圆及其轴肩面工序十三:磨大端主轴颈及其轴肩面工序十四:磨小端主轴颈及其轴肩面工序十五:粗车、半精车、精车大端内孔及倒角工序十六:钻直油孔、斜孔工序十七:去毛刺工序十八:检验6.3工艺方案的比较与分析:两种方案主要差别在于对连杆轴颈的加工上,一个是用仿形机床,另一个是用偏心夹具来辅助加工。

考虑到现实客观条件因素,选工艺路线方案一,机床选择较为方便,经济性好。

7. 工序间尺寸、公差、表面粗糙度及毛坯尺寸的确定主要表面加工余量分配:①M14×1.5-2螺纹②Φ25外圆③Φ35外圆④Φ30连杆轴颈⑤.轴向尺寸的加工余量则根据被加工表面的精度等级,非重要表面粗加工余量留3,重要加工表面如主轴颈轴肩面、连杆轴颈轴肩面则按下表分配加工余量8. 加工余量,切削用量,工时定额的确定【工序一】铣两端面,打中心孔、工艺孔工步一:铣两端面本工序为粗铣(同时铣两端面)。

已知加工材料为QT600-2,铸件。

机床为专用机床,工件用专用夹具装夹在工作台上。

同时由加工工序余量可知粗铣的单边余量为4mm.1)确定切削深度错误!未找到引用源。

=4mm 。

2)确定每齿进给量此工序选择YG6硬质合金端铣刀,查《机械制造技术基础课程设计指南》,错误!未找到引用源。

结合工件实际尺寸,选择硬质合金端铣刀的具体参数如下:D=80mm ,齿数由经验选为z=4,取 错误!未找到引用源。

=0.12错误!未找到引用源。

,则f=0.2×4=0.8错误!未找到引用源。

3)确定切削速度和工作台每分钟进给量工件材料QT600-2,硬度HBS229-302,选择切削速度 Vc=65m/min ,计算主轴转速n= 错误!未找到引用源。

=258.75r/min,查表选最接近的标准转速n=255 r/min,然后计算的实际转速Vc=错误!未找到引用源。

=64 m/min4)计算基本时间Tj=错误!未找到引用源。

,主轴转速n=255 r/min ,工作台进给量m=z f f =0.24255=204/min n z mm ⨯⨯⨯⨯,根据机床取错误!未找到引用源。

=190 mm/min ,切削加工面 L=42(取大端尺寸),查表l1+l2=7,故Tj=错误!未找到引用源。

=0.23min工步二:两端面打中心孔1) 确定切削深度错误!未找到引用源。

=10mm2) 选用中心钻d=2.5, =6.3, =45,f=0.11-0.13mm/r,取f=0.12 mm/r3) 确定切削速度查表得Vc=50m/min,故n=错误!未找到引用源。

=1592r/min ,取n=1600 r/min ,则实际切削速度Vc= 错误!未找到引用源。

50.24 r/min4) 基本时间Tj=错误!未找到引用源。

, l=14, l1=3, l2=5,则Tj=错误!未找到引用源。

=0.23min工步三:在大头钻工艺孔1) 确定切削深度错误!未找到引用源。

=10mm2) 选用中心钻d=2.5, 错误!未找到引用源。

=6.3, l=45,f=0.11-0.13mm/r ,取f=0.12mm/r3) 确定切削速度查表得Vc=50m/min,故n=错误!未找到引用源。

=1592r/min ,取n=1600 r/min ,则实际切削速度Vc=错误!未找到引用源。

=50.24 r/min4) 基本时间Tj=错误!未找到引用源。

,则l=14, l1=3, l2=5,则Tj=错误!未找到引用源。

=0.115min【工序二】铣角向定位面1)确定切削深度错误!未找到引用源。

=3mm 。

2)确定每齿进给量此工序选择YG6硬质合金端铣刀,查《机械制造技术基础课程设计指南》,错误!未找到引用源。

结合工件实际尺寸,选择硬质合金端铣刀的具体参数如下:D=80mm ,齿数由经验选为z=4,取 错误!未找到引用源。

=0.12错误!未找到引用源。

,则f=0.2×4=0.8错误!未找到引用源。