CO2分离膜

膜技术在分离二氧化碳中的应用

膜技术在分离二氧化碳中的应用1.前言在环保、工业生产等方面的要求,工业上脱除二氧化碳一直是重要的工艺。

从工业废气中脱除二氧化碳,可以减少燃烧废气对大气的污染;在天然气净化过程,脱除二氧化碳等酸性气体,可以提高天然气热值,同时减少输送管道的腐蚀。

工业上脱除二氧化碳工艺主要有化学吸收法、物理吸收法、吸附法和膜法。

化学吸收法是工业上脱除二氧化碳最成熟的工艺,常用的吸收剂一般是有机胺类的水溶液。

化学吸收法适用于处理气体中二氧化碳含量很低的情况,但化学吸收法中吸收剂再生需要消耗大量的外界供热,同时常用的胺类吸收剂存在设备腐蚀问题,针对化学吸收法存在的缺陷,膜技术具有装置简单紧凑、能耗低、操作方便、占地面积少等优点,研究人员已在积极研究用膜技术脱除CO2。

2.膜分离CO2技术对于能够有效分离捕集CO2的膜材料,它需要具备以下几个特点,即:1)高CO2渗透性;2)高选择性;3)热稳定性和化学稳定性;4)抗塑化;5)抗老化;6)材料价格便宜;7)材料易加工。

目前仅有少数膜材料其选择性很高,而且通常高选择性膜材料其渗透性低。

目前研究CO2分离的膜材料主要为聚酰亚胺膜、载体促进传递膜、混合基质膜、碳分子筛膜、PEO (聚环氧乙烷)膜和中空纤维膜。

2.1聚酰亚胺膜聚酰亚胺膜是研究最广泛的膜材料,因为其具有优异的化学和热稳定性、高CO2渗透性、便于成膜。

一些聚酰亚胺特别是耦合六氟二酐(6FDA)基团的聚酰亚胺具有高的CO2溶解性和选择性。

这主要是因为-CF3基团增加了分子链的刚度,增大链段转动的空间位阻,降低分子链间堆积密度,从而有利于提高气体的渗透性。

许多研究者已经进行增强聚酰亚胺膜的渗透性和选择性方面的研究,尤其关注通过改变聚酰亚胺结构来增强扩散系数的研究。

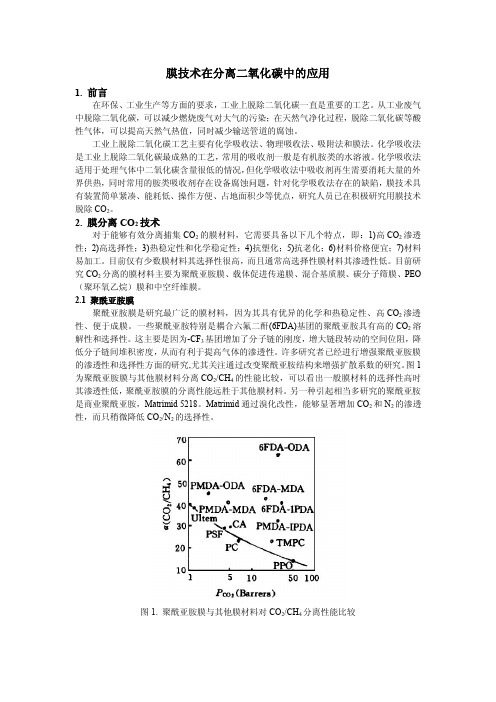

图1为聚酰亚胺膜与其他膜材料分离CO2/CH4的性能比较,可以看出一般膜材料的选择性高时其渗透性低,聚酰亚胺膜的分离性能远胜于其他膜材料。

另一种引起相当多研究的聚酰亚胺是商业聚酰亚胺,Matrimid5218。

co2气液分离膜

co2气液分离膜CO2气液分离膜是一种用于捕捉和分离二氧化碳(CO2)的膜材料。

随着全球变暖和气候变化的威胁日益加剧,减少CO2排放已成为全球范围内的紧迫任务。

CO2气液分离膜的应用有望在工业和能源领域发挥重要作用,以降低二氧化碳排放和减缓气候变化的影响。

CO2气液分离膜的工作原理是基于对CO2分子与其他气体分子的选择性吸附和传递。

这种膜材料通常由聚合物或无机材料制成,具有微孔结构,能够选择性地吸附CO2分子。

当混合气体通过膜时,CO2分子被吸附在膜表面,而其他气体分子则通过膜透过。

通过调整膜材料的孔径和化学性质,可以实现对CO2的高效分离和纯化。

CO2气液分离膜在减少CO2排放和促进能源转型方面具有广阔的应用前景。

在石油和天然气开采过程中,CO2气液分离膜可以用于捕捉和回收工业废气中的CO2,降低温室气体排放量。

在燃煤发电厂和其他工业生产过程中,CO2气液分离膜可以用于CO2的捕集和储存,有效减少温室气体的释放。

此外,CO2气液分离膜还可以用于天然气田的CO2回注,提高油气采收率,减少二氧化碳排放。

尽管CO2气液分离膜在理论上具有潜力,但在实际应用中仍面临一些挑战。

首先,膜材料的选择和制备需要考虑到成本、稳定性和选择性等因素。

其次,膜的通量和分离效率需要在实际操作条件下进行优化,以满足工业应用的需求。

此外,膜的耐腐蚀性和稳定性也是需要考虑的问题。

为了解决这些挑战,科学家们正在不断探索和开发新型的CO2气液分离膜材料。

一种有前景的方法是利用纳米技术和功能化表面来改善膜的选择性和传递速率。

另一种方法是将CO2气液分离膜与其他分离技术结合使用,如吸附剂和膜反应器等,以提高CO2的捕获效率和纯化效果。

CO2气液分离膜是一种有潜力的技术,可用于降低CO2排放和减缓气候变化的影响。

通过持续的研究和创新,科学家们将进一步改进CO2气液分离膜的性能和稳定性,以实现其在工业和能源领域的广泛应用。

这将为我们创造一个更清洁和可持续的未来。

分离CO2的塑料膜为减排出力

。

这 种膜 从

天 然 气 分 离C O,的分 离 速 度 , 比 现 在 的

一 些 塑料膜 要 快数百倍 而且 被分离气 ,

体

的纯度性能要 高 出4

倍 。

该研

究

团队采

用 空 穴 尺 寸适 中的一 些 聚 合 物 如聚 酰 ,

胺 、

聚砜 和聚 碳酸酯 以 及有最好渗透 性

能 的某 些 聚 合 物 : 聚 (1一 三 甲基 甲 硅 烷

韩 国政 府 支 持 这

项 研 发 并 将 其 纳 入 旨在 提 高 韩 国 在 科 ,

学 和 工 程 领域 竞 争 力的2 1世 纪 前 沿 研 发

计划 最新一 。

期 美 国 《科 学 》杂 志 发 表 了

有关 这 项 发 明的论 文 。

研 究 人 员表示

,

虽

然 当今 的企 业 并非急 需 使 用 这 种新 型 薄

如 果 这 种材 料用于 替代 常规

的 醋 酸 纤 维 素 膜 则 天 然 气 )J n T 装 置 需 .

要 的空 间可 减 /J\5 0 0 倍 因 为 该 种 膜 有 更 ,

高 效 的分 离 能 力 废 弃产 物 中损 失 的天 ,

然 气 也 很 少。 热 重 排 (T R ) 塑 料 将 来 也 有

膜 但 全 世 界 目前 正 在 进 行 的 旨在 削 减 温 ,

室气体排放

的工

作 ,

将使这种薄膜

的需

求量在今后3 年至 4 年里有所增加 研 究人 。

员 目前 正 在 进 行 用 这 种 过 滤 材 料 固 化 和

压

缩二

氧化碳 的工

作 ,

其

目的是 将二

氧化

气体分离膜的发展历程

气体分离膜的发展历程气体分离膜的发展历程气体分离膜,即利用特殊构造的膜材料,在膜上形成气体分离的技术。

它具有环保、节能、经济、高效等优点,被广泛应用于气体分离、初步净化和回收等领域。

以下是气体分离膜的发展历程:1. 20世纪50年代末:珀金斯发现了塑料膜在分离CO2和O2方面的优良性能,开创了气体分离膜技术的先河。

2. 20世纪60年代:Johnson 和Teeters 提出了一个重要的理论概念:气体分子通过膜的能力取决于气体在膜中的渗透速率和扩散速率之比,即“选择性”(selectivity)概念,奠定了膜分离理论的基础。

3. 20世纪70年代:开始利用气体分离膜技术来分离空气和发展蓝气气体、氦和氢等新型分离材料,跨入了气体分离膜技术的应用研究领域。

4. 20世纪80年代初:高性能复合分离材料的开发成为气体分离膜技术的一项热点。

这种新材料结合了膜的选择性和气体传输速率的优势,成为气体膜分离技术的重要突破口。

5. 20世纪90年代:开始出现宽温度范围、极高选择性、高通量的复合膜等先进膜材料,使气体膜分离技术不断向高性能、低能耗的方向发展。

6. 21世纪初:叠层膜技术和微孔结构膜等新型膜材料的出现,使气体分离膜技术的应用领域不断扩大,并且更加适用于生物医药和环保等领域。

同时,对于膜生产工艺、膜模块设计、膜性能评定等技术也得到进一步的完善。

7. 近几年:新型膜材料如基于金属有机骨架-聚醚膜、离子液体-聚酯膜和光催化聚丙烯膜等异质膜材料不断涌现,大幅提升了气体分离膜技术的性能和适用范围。

综合以上发展历程,气体分离膜技术是以珀金斯的研究为基础,经过不断创新和技术进步而发展壮大,其在环境保护、能源利用、化工等领域中的应用前景广阔,必将在未来有更为广泛的发展机遇。

ccus膜分离法

ccus膜分离法CCUS膜分离法引言CCUS(Carbon Capture, Utilization, and Storage)是一种应对气候变化的重要技术,其中的CC(Carbon Capture)指的是二氧化碳的捕集,U(Utilization)指的是二氧化碳的利用,S (Storage)指的是二氧化碳的储存。

而膜分离法是CCUS技术中常用的一种二氧化碳捕集方法。

本文将介绍CCUS膜分离法的原理、应用和发展前景。

一、膜分离法的原理膜分离法是利用不同物质在膜上传递速率的差异,通过薄膜将混合气体中的特定成分进行分离的一种方法。

在CCUS膜分离法中,选择具有特殊通透性的膜材料,使二氧化碳能够通过膜而其他气体无法通过。

常用的膜材料包括聚合物膜、无机膜等。

二、膜分离法的应用1. 二氧化碳捕集膜分离法在二氧化碳捕集中起到关键作用。

在燃煤发电厂等工业过程中产生的二氧化碳可以通过膜分离法进行捕集,有效降低二氧化碳的排放量。

2. 二氧化碳回收膜分离法可以将捕集到的二氧化碳回收利用。

例如,将回收的二氧化碳应用于增强油田采油过程中,可以提高油井的产能。

3. 二氧化碳储存膜分离法可以实现对二氧化碳的高效储存。

通过选择合适的膜材料和优化膜结构,可以实现对二氧化碳的选择性透过,将其储存于地下储气库等地下空腔中。

三、CCUS膜分离法的优势与传统的吸收法相比,CCUS膜分离法具有以下优势:1. 能耗低:膜分离法不需要大量的能源供应,相比吸收法能够节约能源消耗。

2. 设备简单:膜分离法的设备结构相对简单,易于操作和维护。

3. 适用范围广:膜分离法可以适用于不同规模的工业过程,具有较大的应用潜力。

4. 对环境友好:膜分离法不需要使用化学溶剂,减少了对环境的污染。

四、CCUS膜分离法的发展前景CCUS膜分离法作为一种低成本、高效能的二氧化碳捕集技术,具有广阔的发展前景。

1. 技术改进:随着膜材料和膜结构的不断改进,膜分离法的分离效率和选择性将进一步提高。

二氧化碳的膜分离技术

二氧化碳的膜分离技术二氧化碳(CO2)是一种广泛存在于自然环境中的气体,同时也是一种重要的化学物质,广泛应用于化工、医药、食品等领域。

二氧化碳的膜分离技术是一种利用半透膜将CO2从气体混合物中分离出来的高效、经济、环保的方法。

本文将从二氧化碳的制备、性质及应用以及膜分离技术的基本原理、分类及发展前景等方面展开阐述。

一、二氧化碳的制备、性质及应用二氧化碳在工业生产中被广泛应用,无论是化工、冶金、钢铁、建筑材料、玻璃、食品、医药还是环保等行业,二氧化碳都扮演着重要的角色。

制备二氧化碳的方法主要有化学法、物理法和生物法。

化学法包括碳化、氧化和碳酸盐分解;物理法包括低温分离和吸附分离等;生物法则通过微生物、植物等生物体的新陈代谢活动从而产生CO2。

二氧化碳是一种无色、无味、不易燃且稳定的气体。

它具有高溶解度、易于液化、低毒性和低成本等特点,因此被广泛应用。

例如在饮料中喷气饮料、矿泉水中需要二氧化碳的饮料、冷却材料和制冷剂、药品和医疗器械、保鲜冷藏、保护居住和工作环境、发动机和车内雾化器等等。

同时,二氧化碳还是大气层中的主要成分之一,它是地球温室气体中的重要代表。

二、膜分离技术的基本原理、分类及发展前景膜分离技术是一种利用选择性渗透膜从混合物中选出一种或几种成分的分离技术,因其具有高效、经济、环保等特点,被广泛应用于化工、环保、医药等领域。

膜分离技术的基本原理是根据分离物质分子大小、分子形状,利用不同的半透性膜对它们进行分离。

对于二氧化碳的膜分离技术,一般采用的是气相渗透膜,它具有高选择性、高通量、高稳定性、易于操作等优点。

根据膜的性质和应用,膜分离技术可以分为常温常压膜分离、温压加强膜分离和反渗透膜分离三大类。

在二氧化碳的膜分离技术中,最常见的是温压加强膜分离,通常使用的是非极性材料制成的膜,例如聚四氟乙烯(PTFE)、聚苯乙烯(PS)等。

未来,膜分离技术将继续取得飞跃性进展。

在二氧化碳膜分离技术方面,我们可以从以下几个方面进行研究:1. 完善温压加强膜分离技术,提高分离效率和维护周期;2. 寻找更适合二氧化碳分离的高性能膜材料,提高分离效果和分离通量;3. 研究新型材料的制备和应用,探索更多可能性;4. 利用新型技术,例如纳米技术和生物技术,提高二氧化碳分离的效率。

气体分离膜在二氧化碳和甲烷分离上的应用

气体分离膜在二氧化碳和甲烷分离上的应用摘要:本文介绍气体分离膜的材料,并着重介绍CO2/CH4分离膜的开发背景及发展历史; CO2/CH4分离膜材料及相应的成膜技术,并提出CO2/CH4分离膜的发展方向。

关键词:气体分离膜二氧化碳甲烷1 引言在二十世纪的时候,气体膜分离技术就已经成熟发展起来,而且与之前比较传统的冷凝分离技术相比,有较大的差异,首先就是节约能源,降低能耗,其次就是分离的更加彻底,工作效率较高,而且这种技术操作起来更加简单方便,不会造成二次污染。

然而,气体膜技术并不是完美的,因为高效的膜分离材料难找,气体膜分离技术只能限制在某些领域应用,而不能应用在更广阔的领域。

近年,聚合物膜用于二氧化碳和甲烷体系的分离倍受重视,其主要应用领域有:强化采油过程中CO2回收、天然气中酸气的去除及生物发酵气体的精制。

与传统的方法如深冷法、吸附法、吸收法等相比,膜技术简单、高效、灵活、占地面积小、投资少,且利于环境保护,目前在有些情况下其经济性已占了明显的优势。

当前将膜技术结合某种传统方法的杂化膜过程更是兼具各过程的优点,正逐渐被人们接受。

随着环保意识的加强,去除空气中酸性气体的要求和设想已提上日程,因此,至少在局部环境中空气净化也将对二氧化碳分离膜的发展产生巨大的影响。

2 气体分离膜的关键材料气体分离膜技术的实施需要几个关键材料,根据材料性能上的差异,可以把膜材料分为高分子材料、无机材料和金属材料三种,详细的说明如下:2.1 高分子材料高分子材料的组成成分并不是单一的,主要是由聚二甲硅氧烷、聚砜、醋酸纤维素、乙基纤维素等早期气体所合成。

在分离膜材料的实际应用中,通常也采用其他的成分应用在分离膜领域。

目前大量的研究工作者开始对高性能的气体分离膜进行多面钻研,尽力找出各类聚合物的分子结构与气体分离性能两者之间的联系。

通过实际应用可得应用高分子具有很高的透气性,在气体分离领域有着很多的应用,并且取得了很好的应用效果。

锂硅酸盐膜分离高温CO2

文献翻译锂硅酸盐膜分离高温CO2摘要一种新的分离CO2膜系统的工艺和特性是详细的。

膜是由正硅酸锂制成的,这种物质在高温下有和CO2分子可逆反应的潜能。

用这种膜,在525℃下CO2和N2分子的分离因数测得是5.5。

在525℃下通过这种膜的气体渗透值是10-8mol/m2sPa。

通过液相电解质和固相骨架的离子扩散,由CO2和正硅酸锂反应产生,被建议来帮助CO2选择性渗透。

这种促进作用由试验确定通过检测随部分压力流出的CO2。

阳离子通过骨架材料的传导率,偏硅酸锂据说是非常高的,因此电荷平衡应该由O2-离子通过骨架转移来实现。

1.简介由于全球变暖问题的增长和其他健康危害,这些年CO2的分离,回收和储存/使用引起了人们的关注。

想化石燃料的燃烧尤其是煤和石油等高温过程排放大量的CO2。

然而,当下没有高效可用的方法在高温下从其他气体中分离出CO2。

最重要的CO2取出工艺是湿式吸收,干式吸收,膜分离和低温分离。

尽管与其他工艺相比当前膜分离工艺的水平是不成熟的,加入莫能够承受这一过程的温度和条件可能的话,膜分离工艺被认为是最节能的工艺。

尽管CO2的膜分离被广泛的报道,出了1982年Winnick 等报道的基于CO2的熔融盐浓缩器,膜能承受500-600℃的高温是很少报道的。

而且,像微孔二氧化硅膜,即使他们在高温下能够有高的CO2分离因数,将肯定允许渗透更轻的分子像氢,如此选择性分离大部分的CO2是不可能的从膜环境中,在这个环境中大部分H2和CO2是转换产品。

如此高的温度条件下从膜环境中原位分离CO2将增加整个过程的效率,同时也会有帮助在后工艺CO2的利用与管理中。

换句话说,在这些应用中CO2分离膜应该作为请分离膜的插件或者完全取代氢分离过程。

如上所述,在高温下分离CO2的无机膜在文献中很少被提到尽管无机膜,主要以二氧化硅基为主分离氢在文献中广泛的讨论。

其中现在的一位学者还报道了Si3N4膜分离氢的工艺。

最近,我们团队报道了用于分离CO2的Li2ZrO3材料和膜,这是对选择性吸收CO2膜的一个发展。

脱除与浓缩二氧化碳的膜分离技术

NASA对这种技术进行 了初步鉴定,认为这种

技术对从密闭的空间舱 (的模,拟在)内N脱2、除OC2的02是浓可度行基 本不变的情况下,处理 3零0m,i不n后仅C达02到浓了度N降A低SA到 的PaC(30m2分m压H不g)超的过要4求00,而 且证明了应用这种技术 时的C选0择2对性N。2、O2具有很高

乳化液膜主要涉及液体中有用物质的回收与浓缩

以及有毒有害物质的脱除与浓缩,与气体分离基 本无关。

最早利用支撑液膜的促进传递进行C02/O2分离 的是W.J.Ward,载体采用HC03-/O-。

CO2与载体再摸中 发生如右反应:

其中(1)、(2)为慢速反应,反应(3)为瞬间反应,这样的液 膜加渗分90c.0m促入透离532(进亚速系×S传砷率数1T0递酸,就P-9)可钠而可c·cmm使后达O3(/2,到C的(c0S反4渗m2T1/P应02透·)0Os·(,·速c21cm的)m其率、/分H中(基(c2g离mC)本)加,系02·不2快sO的数·变c2进渗m的达,行H透渗1这5g,系透0)样0,增数系.C通加为数当0过2了2为膜/1此C4液O×0膜22中的的1可0将载人航天器中的CO2脱除并富集。

可用于气体分离的聚合物种类很多,但目前研究 较亚多胺且 类适 、合 醋用 酸于纤维C0素2分。离的膜材料主要有:聚酰

已商业化的用于C02分离的膜基本上都是非对称 膜(如UBE公司的聚酰亚胺膜),其底层为多孔支 撑结构,表层则为致密层。

膜基气体吸收是膜技术与气体吸收技术相结合的 新型杂化膜分离过程。

K将.OVAkaCb(e乙研烯究醇了与分丙离烯C酸02用盐的的水共凝聚胶物膜)纺的丝稳涂定层性到, 聚四氟乙烯微孔膜上,加热使之形成交联层.交 联的层渗吸 透收 速了 率为K21C00-83m水o溶l/液(m后2·即s·P为a水),凝在胶6个膜月.内C0几2 乎C0不2与下N降2的,分当离进系料数气为中1含001~0%50C00。2和90%N2时,

co2膜分离技术

co2膜分离技术随着现代工业的发展,二氧化碳的排放量也随之不断增加。

为了减少CO2的排放,许多科学家致力于寻找有效的方法来分离CO2。

CO2膜分离技术是一种被广泛研究和应用的分离技术。

本文将对CO2膜分离技术进行详细的介绍和分析。

一、CO2膜分离技术的定义和原理CO2膜分离技术是指利用CO2在膜材料上的吸附和渗透特性来实现CO2的分离和回收的技术。

CO2会在膜材料表面吸附,并且会渗透到膜材料内部,而其他气体则不会。

因此,通过控制膜材料的温度、压力和气体组成等条件,可以实现CO2与其他气体的分离。

CO2膜分离技术的原理可以用以下图示进行说明:图1 CO2膜分离技术原理示意图二、CO2膜分离技术的材料和应用膜材料是实现CO2膜分离技术的核心。

目前,常用的膜材料主要包括聚酰胺膜(如纳滤膜和超滤膜)、聚醚膜、聚偏二氟乙烯膜等。

其中,聚酰胺膜是最为常用的膜材料之一,因为它的渗透性能很优异,在吸附和渗透过程中能够将大多数气体分离开。

CO2膜分离技术被广泛应用于各种行业,其中最为典型的就是工业燃料气的净化和回收。

在炼油、化工和煤制气等行业中,通过使用CO2膜分离技术来净化气体和回收CO2,可以有效地降低能源消耗和减少CO2的排放,并且还可以节约大量的成本。

此外,CO2膜分离技术还可以应用于天然气脱水、饮料制造等领域。

三、CO2膜分离技术的优缺点CO2膜分离技术具有以下优点:1.操作简便:CO2膜分离技术的操作非常方便,只需要控制膜材料的温度、压力和气体组成等条件即可实现CO2与其他气体的分离,不需要使用任何特殊的化学试剂和设备。

2.高分离效率:CO2膜分离技术的分离效率很高,可以达到90%以上。

3.环保节能:CO2膜分离技术可以有效地减少CO2的排放,降低环境污染和能源消耗,具有很好的环保和节能效果。

但是,CO2膜分离技术也存在以下缺点:1.材料选择有限:目前,能够实现CO2膜分离的材料比较有限,除了一些已知的材料,还需要进一步研究开发新的材料。

碳捕集 膜分离

碳捕集和膜分离是两个相关的概念,它们都涉及到减少二氧化碳(CO2)排放和气体分离的技术。

碳捕集(Carbon Capture)是指通过不同的技术和方法来收集和提取二氧化碳,以防止其排放到大气中。

这些技术包括吸收剂捕集、气体分离膜、吸附剂捕集等。

其中,膜分离是一种常用的碳捕集技术之一。

膜分离(Membrane Separation)是一种基于膜的气体或液体分离技术,通过半透膜将混合物中的组分分离出来。

在碳捕集中,膜分离通过选择性通透性膜来分离二氧化碳和其他气体组分,从而实现CO2的捕集和提纯。

膜分离的原理是利用膜的选择性通透性,根据气体分子尺寸、形状、溶解度等特性,使得某种气体能够通过膜,而其他气体被阻止通过。

在碳捕集中,常用的膜材料包括聚合物膜、陶瓷膜、金属有机框架(MOF)膜等。

通过膜分离技术,可以将含有二氧化碳的气体流经膜区域,使CO2分子通过膜,而其他气体如氮气、甲烷等被阻止通过,从而实现对二氧化碳的捕集和分离。

捕集后的纯化二氧化碳可以进一步利用,例如储存、注入地下或者用于工业用途。

需要指出的是,膜分离作为碳捕集技术的一种,仍在不断研究和发展中,以提高效率、降低成本,并解决实际应用中的挑战。

co2膜分离装置工作压力

co2膜分离装置工作压力

CO2膜分离装置是一种用于分离气体混合物中的二氧化碳的设备。

其工作压力取决于多种因素,包括所需的分离效率、操作温度、气体混合物的成分、以及设备的设计和制造标准等。

一般来说,CO2

膜分离装置的工作压力通常在几十至数百psi(磅力每平方英寸)

之间。

首先,工作压力受到所需的分离效率的影响。

较高的工作压力

通常可以提高分离效率,因为它能够促进气体在膜上的传递速率,

从而加快分离过程。

其次,操作温度也会对工作压力产生影响。

在一定的温度范围内,较高的工作压力通常可以提高CO2的分离效率。

然而,过高的

温度可能会导致膜的性能下降,从而需要更高的工作压力来实现相

同的分离效果。

此外,气体混合物的成分也是影响工作压力的因素之一。

不同

的气体混合物需要不同的工作压力才能有效地进行分离。

例如,如

果气体混合物中CO2的含量较高,可能需要更高的工作压力才能达

到预期的分离效果。

最后,设备的设计和制造标准也会对工作压力产生影响。

不同厂家生产的CO2膜分离装置可能具有不同的工作压力范围,因此在选择设备时需要考虑到这一因素。

综上所述,CO2膜分离装置的工作压力受到多种因素的影响,包括分离效率、操作温度、气体混合物的成分以及设备的设计和制造标准等。

在实际应用中,需要根据具体情况来确定合适的工作压力,以达到预期的分离效果。

天然气脱二氧化碳膜技术研究进展

天然气脱二氧化碳膜技术研究进展摘要:膜分离技术脱出CO2工艺具有操作简单,成本和操作费用低,对环境无污染,占用空间少,能耗低,维护费用低,操作过程简单等优点。

常用膜材料有高分子膜、复合膜、负载型离子液体膜、无机膜等,高分子膜已成功运用于天然气脱碳工业领域,但实际使用中存在选择性低,热稳定性和化学稳定性差等缺点。

无机膜由于其具有较高的热稳定性,对溶剂良好的耐化学性,机械强度高,使用寿命长等优点逐渐成为了该领域的研究热点。

通过表面改性提高无机膜的分离性能是未来研发的重要方向。

关键词:高分子膜;无机膜;CO2膜分离;天然气;表面改性1引言天然气作为一种清洁高效能源,不仅可以优化能源结构,缓解供需矛盾,而且对于提高城市品位、改善环境、提高人民生活质量和实现可持续发展都将起到十分重要的作用。

未经处理的天然气中通常含有一定量的CO2,该组分不仅没有热值,还能与水能形成具有腐蚀性的酸性溶液。

在一些非常规天然气中,酸性气体的体积分数能达到50%以上,通常不同气源的天然气CO2含量在4%-50%之间。

CO2能腐蚀管道及设备,且在低温条件下生成水合物造成设备堵塞。

通常,天然气管输要求CO2的含量低于2%-3%,因此脱出天然气中的过量CO2组分具有重要的意义。

2天然气脱碳传统工艺技术天然气脱碳的传统工艺大多是基于物理或化学吸收,常见的传统工艺包括:化学溶剂法,物理溶剂法和固体吸收剂法等,这些工艺尽管能有效脱出天然气中的CO2组分,但需要较高的设备投资及运行能耗,造成工艺生产成本居高不下,且难以满足目前日益严格的碳排放要求,故研发新型的天然气脱碳工艺已迫在眉睫。

针对传统脱除CO2的工艺中面临的高能耗、高设备费用,溶剂昂贵,过程复杂等问题。

近年来研发出了膜分离脱碳新工艺。

膜分离技术具有操作简单,可靠性高,成本和操作费用低,对环境无污染,重量轻,占用空间少,能耗低,维护费用低,操作过程简单等优点。

膜分离过程可以连续进行并且不需要吸收和吸附方法的再生过程。

使用膜分离技术去除二氧化碳

使用膜分离技术去除二氧化碳

气体处理膜系统为从天然气中去除水蒸气和二氧化碳提供了一种

安全有效的选择,尤其是在偏远地区。

膜系统非常适用于各种气体体积、CO2浓度和/或产品气体规格。

与任何其他竞争性CO2去除系统相比,螺旋缠绕的醋酸纤维素膜单元可提供最高的每Mcf产品去除效率。

使用膜去除二氧化碳(CO2)的好处

多功能性

适应性

环保

易于操作

何时考虑使用膜分离

工作压力超过450psig

电力供应

空间和重量限制(即离岸)

Eurofa-Obi已广泛使用膜技术,并强烈推荐该工艺用于与从天然气中去除二氧化碳相关的特定应用。

CO2去除工艺说明

二氧化碳膜的工作原理是选择性渗透。

每种气体成分都有特定的渗透率。

渗透速率取决于组分溶解到膜表面的速率和它通过膜扩散的速率。

具有较高渗透率的组分(例如CO2、H2和H2S)将比具有较

低渗透率的组分(例如N2、C1、C2和较重的碳氢化合物)更快地

渗透通过膜组件。

例如,二氧化碳是一种比甲烷“快速”、更具渗透性的气体。

当由这两种气体组成的流与膜接触时,二氧化碳将以比甲烷更快的速度渗透通过纤维。

因此,进料流被分离成膜纤维外部的富含甲烷(残留)流和膜纤维内部的富含二氧化碳(渗透)流。

分离的主要驱动力是渗透组分的分压差。

因此,原料气和渗透气之间的压力差和渗透组分的浓度决定了产品的纯度和所需的二氧化碳膜表面量。

分离膜对气体分离效果的测试方法

摘要:分离膜可有效实现气体的选择性分离,对气体的分离系数是衡量分离效果的重要参考指标。

本文通过测试某种分离膜样品对氮气、二氧化碳的透过系数,评价了该样品对氮气、二氧化碳的分离能力,并介绍了试验原理、压差法原理检测设备的参数及适用范围、试验过程等内容,为分离膜分离效果的分析测试提供参考。

关键词:分离膜、分离效果、分离系数、氮气透过量、二氧化碳透过量、氮气透过系数、二氧化碳透过系数、压差法气体渗透仪1、意义分离膜是一种具有选择渗透能力的膜状材料,其中的气体分离膜是根据不同气体在薄膜中渗透能力的不同实现对气体的分离。

与其他气体分离技术相比,气体分离膜具有常温运行、耗能低、节能环保、无相变、操作简便、占地面积小等优势,因此气体分离膜在氮气制备,氧气富集,氢气提纯与回收,天然气脱除硫化氢、二氧化碳等酸性气体及水蒸气等,回收有机蒸汽等领域均有广泛应用。

影响气体分离膜使用效果的因素包括渗透性能与选择性等,渗透性能影响着分离膜的分离效率,选择性则影响着分离膜对气体的分离效果,良好的气体分离膜应具有高渗透性能及高选择性能。

分离系数是评价分离膜选择性的重要参考指标,本文针对性测试了某种分离膜样品的分离系数。

2、试验样品本次试验以某种气体分离膜为试验样品,测试该样品对氮气(N2)、二氧化碳(CO2)两种气体的分离效果。

3、试验依据分离系数可以用被分离气体渗透系数的比值表示。

N2、CO2的气体渗透系数可用压差法原理进行测试,试验过程依据GB/T 1038-2000《塑料薄膜和薄片气体透过性试验方法压差法》。

4、试验设备本文采用VAC-VBS压差法气体渗透仪对样品进行测试,该设备由济南兰光机电技术有限公司自主研发生产。

4.1 试验原理依据压差法原理研制的气体渗透仪是通过气体压力差及压力传感器进行测试的。

气体压力差是实现气体在试样中渗透的动力,压力传感器则可监测气体的压力变化。

具体试验过程为:装夹的试样将设备的测试腔分成上、下两个腔,上腔中充入一定压力的试验气体,下腔通过抽真空形成低压环境,从而试验气体通过试样从设备上腔渗透到下腔,下腔内的气压会因透过气体量的增多而变化,通过压力传感器实时监测低压腔内压力的变化情况,即可得到试样的气体透过量,气体透过系数为气体透过量与试样厚度的乘积。

面向CO2分离的膜-深冷耦合过程优化

CIESC Journal, 2018, 69(3): 943-952 ·943·化工学报 2018年 第69卷 第3期 | DOI :10.11949/j.issn.0438-1157.20171127面向CO 2分离的膜-深冷耦合过程优化胡永欣1,廖祖维2,王靖岱2,董宏光3,阳永荣2(1浙江省化工高效制造技术重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027;2浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027;3大连理工大学化工学院,辽宁 大连 116024)摘要:二氧化碳的分离与纯化是当前的研究热点,而随着环保要求的提高,传统单一的分离手段难以满足行业要求,多种分离方法的集成逐渐得到研究者的重视。

以整体煤气化联合循环发电系统(IGCC )流程中二氧化碳的分离与回收环节为例,在流程模拟的基础上,拟合出该体系状态方程的多项式形式。

进一步,构建耦合膜-闪蒸超结构数学模型,在设定最低产物纯度和回收率的情况下,以最小化年度费用为目标,筛选出最优的分离序列。

关键词:二氧化碳;回收;膜;耦合;分离序列优化;超结构中图分类号:TQ 021.8 文献标志码:A 文章编号:0438—1157(2018)03—0943—10Process optimization of CO 2 membrane and cryogenic hybrid separationHU Yongxin 1, LIAO Zuwei 2, WANG Jingdai 2, DONG Hongguang 3, YANG Yongrong 2(1Zhejiang Provincial Key Laboratory of Advanced Chemical Engineering Manufacture Technology , College of Chemical and Biological Engineering , Zhejiang University , Hangzhou 310027, Zhejiang , China ; 2State Key Laboratory of Chemical Engineering , College of Chemical and Biological Engineering , Zhejiang University , Hangzhou 310027, Zhejiang , China ; 3School of ChemicalEngineering , Dalian University of Science and Technology , Dalian 116024, Liaoning , China )Abstract: Separation and purification of carbon dioxide is current research hotspot. With increasing needs for environmental protection, traditional single separation techniques are difficult to meet these discharge specifications. Integration of multiple separation methods has gradually gained research attention. Separation and recovery of carbon dioxide in the integrated gasification combined cycle (IGCC) process was studied by process simulation and polynomial state equations were obtained for such system. Furthermore, a mathematical superstructure model of hybrid membrane - cryogenic flash distillation was established. Optimal separation sequence was found by targeting minimal annual cost at pre-set lower specification of product purity and recovery. The optimized process show excellent separating performance of membrane after flash configuration and multistage membrane structure. Compared to control process, optimized process not only guarantees product recovery and purity but also decreases total annual cost by almost 27%.Key words: carbon dioxide; recovery; membrane; hybrid; optimization of separation sequence; superstructure引 言自从20世纪80年代,Henis 等[1]发明用于气体分离的阻力复合膜以来,气体分离膜凭借其高通量、低能耗的优点广泛应用于工业生产领域,然而受膜性能制约,气体分离膜操作范围有限,产品纯度不2017-08-18收到初稿,2017-08-30收到修改稿。

高渗透膜用于CO2分离的研究

高渗透膜用于CO2分离的研究在过去几年中,气候变化和能源危机已经成为全球面临的最大挑战之一。

其中,温室气体排放已成为不可忽视的问题。

二氧化碳是最主要的温室气体之一,它的排放已经对全球气候造成了很大的影响。

因此,急需找到一种有效的方式来减少CO2的排放量。

使用高透过率的膜进行CO2分离已经成为化工人员研究的热门话题之一。

高透过率对于膜材料来说至关重要,因为它能够决定膜的过滤效率。

高透过率通常意味着较高的效率和较低的成本。

随着科学技术的不断发展,许多高透过率材料被研发出来,其中就包括了高渗透膜。

高渗透膜具有高透过率,低压差和高选择性的特点。

因此,它被认为是一种非常有前途的用于分离气体的膜材料。

高渗透膜的制备方式有很多种,例如:溶液浇铸、吸附法、膜摆动、拉伸等。

目前,分子筛法生产CO2高渗透膜是最常用的方法之一,因为它能够提供高的CO2透过率和较大的CO2选择性。

一般来说,这种方法的实现需要两个步骤:第一步是制备适合吸附CO2的分子筛,第二步是将分子筛材料应用于膜中。

分子筛是指孔径尺寸为纳米级别的一类材料。

CO2分子的尺寸小于4Å,因此,选择合适的分子筛材料是非常关键的。

高渗透膜通常采用多壁碳纳米管、氧化石墨烯、硅藻土等材料进行制备。

其中,氧化石墨烯材料的制备方式简单,质量也较为稳定,因此,越来越多的研究者选择使用氧化石墨烯来制备高渗透膜。

高渗透膜的应用范围非常广泛,例如:气体分离、制药和石油加工等行业。

其中,用于CO2分离已经成为高渗透膜最主要的应用之一。

CO2分离通常是指将CO2从混合气体中单独分离出来。

在化工生产中,分离CO2主要用于改善反应的平衡和减少环境污染。

从技术角度来看,高渗透膜的选择性取决于CO2与其他气体的亲和力。

为了提高高渗透膜的分离效率,通常会在高渗透膜表面上修饰一定的化学基团。

根据标准,高渗透膜的CO2透过率应该在200~5000 Barrer之间,而CO2/N2的选择性应该达到20以上。

磺化聚醚醚酮膜分离co2

磺化聚醚醚酮膜分离co2(原创版)目录1.磺化聚醚醚酮膜的概述2.磺化聚醚醚酮膜分离 CO2 的原理3.磺化聚醚醚酮膜分离 CO2 的优点4.磺化聚醚醚酮膜分离 CO2 的实际应用5.未来发展前景正文一、磺化聚醚醚酮膜的概述磺化聚醚醚酮膜是一种具有优异性能的膜材料,它由聚醚醚酮经过磺化反应而成。

磺化聚醚醚酮膜具有良好的耐热性、耐酸碱性、耐溶剂性和高强度,使其在众多领域中具有广泛的应用前景。

二、磺化聚醚醚酮膜分离 CO2 的原理磺化聚醚醚酮膜分离 CO2 的原理主要是通过膜内的孔隙结构实现。

CO2 在膜的一侧被吸附,然后在膜内通过孔隙向另一侧扩散,最终从膜的另一侧逸出。

磺化聚醚醚酮膜的孔隙结构和表面性质使其对 CO2 具有良好的吸附和分离效果。

三、磺化聚醚醚酮膜分离 CO2 的优点1.高效:磺化聚醚醚酮膜具有较高的 CO2 透过速率和分离效率,可实现大规模的 CO2 分离。

2.耐久:磺化聚醚醚酮膜具有优异的耐热性、耐酸碱性和耐溶剂性,能够在恶劣的环境下长期稳定运行。

3.可回收:磺化聚醚醚酮膜具有良好的可回收性,可以在再生后继续使用,降低运行成本。

四、磺化聚醚醚酮膜分离 CO2 的实际应用磺化聚醚醚酮膜已成功应用于多个领域,如工业排放的 CO2 处理、生物发酵过程中的 CO2 分离、气候变化应对等。

通过使用磺化聚醚醚酮膜,可以有效地减少 CO2 排放,降低碳足迹,有利于环境保护和可持续发展。

五、未来发展前景随着全球气候变化问题日益严重,对于 CO2 减排技术的需求将持续增长。

磺化聚醚醚酮膜作为一种高效、环保的 CO2 分离技术,有望在未来得到更广泛的应用。

一氧化碳分离膜

一氧化碳分离膜是一种能够有效地分离和去除一氧化碳的薄膜材料。

这种分离膜通常由有机高分子材料制成,如聚酰亚胺、聚苯硫醚等。

分离原理主要是渗透选择透过性,即根据不同物质通过膜的速率不同进行分离。

在工业上,一氧化碳分离膜被广泛应用于一氧化碳的回收和提纯,以及尾气处理等。

该膜材料具有耐高温、耐腐蚀、机械性能好、稳定性好等特点,可在高温、高压、有腐蚀性的气体环境中使用。

此外,由于膜分离过程是“纯物理”过程,因此无需添加化学试剂,易于实现连续化生产,环境友好。

一氧化碳分离膜的核心技术涉及到气体分离和渗透材料科学、微孔过滤理论、高分子化学、制造工艺等多学科交叉。

选择不同的膜材料和制备工艺,可实现不同性能要求和成本目标的分离膜产品的制备。

需要注意的是,不同厂家生产的一氧化碳分离膜的性能可能存在差异,用户在选择时应根据具体应用场景和需求进行选择。

同时,在使用过程中,应注意维护保养,定期检查,及时发现和处理可能出现的异常问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜材料的改进依 然是核心问题

如何高效分离回收 CO2 成 为当前的重要研究课题。

CO2分离方法

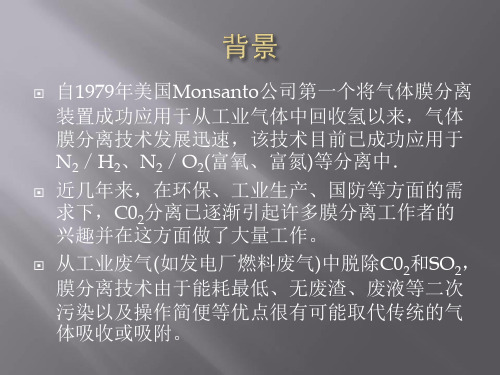

CO2分离方法的比较

分离方法 优点 缺点 溶剂吸收法 分离速度快,选择性高, 能耗高,存在溶剂损耗、 技木成熟 回收困难、腐烛 吸附法 过程简单,能耗低,无 吸附剂用量大、解吸频 腐烛 繁,CO2回收率低 低温分离法 分离效果好,易得到高纯 设备投资大,成本高, 度的CO2 工艺复杂 膜分离法 难以得到高纯度CO2 效率高,设备简单,投 资低,能耗低环境友好

无机膜

CO2的分离效果取决于其在膜上的吸附能力,一般情况下随 着温度升高吸附能力下降,如八面沸石和MFI型沸石。气体 在膜中的传递机理为分子筛扩散,孔道的直径要与CO2分子 的动力学直径匹配,分离效果才好。 如孔径为0.55nm的ZSM-5分子筛室温对CO2气体的选择性仅 为5,而ASPO-34型[1](孔径0.38)膜材料在CO2/CH4分离试 验中渗透系数从2000到4000MPa,选择性为86-171。 Himeno[2]等合成的疏水的DDR型沸石膜(孔径0.36nm)渗透系 数220MPa,CO2的选择性在室温下升到400。

CO2分离膜

报告人:王琳 制作人:叶鹏,王晓磊,王琳, 吴如云,刘盼盼,王青

背景

由于化石燃料燃烧等人类活动,CO2排放日益加剧, 已给全球气候环境、社会经济发展带来严重的负面 影响,CO2减排已成为全球热点问题。

1965~2011全球CO2排放量

分离捕集CO2的现实意义

去除天然气中的 CO2 可以 提高天然气产品品质,减 少设备和管道的腐烛,降 低天然气的运输和储存成 本。 CO2 也是一种重要的资源 和工业气体,在化工、油 气开采、食品、农业、烟 草、消防等领域有着广泛 的应用。 因此,分离捕集 CO2 在环 境、化工、能源等领域都 具有非常重要的意义。

无机膜

(1)无机膜

无机膜材料,具有许多优良的物理和化学特性,如机械强 度大、热稳定性好、化学性质稳定、容易再生、使用寿命 长且能耐各种酸碱性介质的腐烛等。但由于膜的可塑性差 ,易破损,价格昂贵等缺点,其发展受到一定限制。 研究较多的无机膜有碳膜、沸石膜、二氧化硅膜、陶瓷膜 等,根据材料是否有孔结构,无机膜可分为多孔膜和无孔 膜两种。

[1] Carreon M A,Li S,Falconer J L,et al.[J].Journol of the American Chemical Society,2008,130;5412-5413. [2] Himeno S ,Tomita T, Suzuki K, et al.[J]. Industrial and Engineering Chemistry Research,2007,46:6989-6997.

膜分离法是当今世界上发展迅速的一项节能的 CO2分 离技术,它是一种较新的没有相变的物理分离方法, 具有设备简单、占地面积小、操作方便、分离效率 高、能耗低、环境友好且便于和其他方法集成等优 点,使得该技术研究和开发已成为世界各国在高新 技术领域中竞争的热点。

CO2膜分离原理

膜分离法是利用各种气体在不同膜材料中渗透速率的差异来实现分 离的,渗透速率相对较快的气体( 如 H2 、CO2) 透过膜后富集于膜的 渗透侧,而渗透速率相对较慢的气体(如CH4、NH3)则富集于膜的滞 留侧,从而使得混合气体分离。 气体通过膜的渗透能力与气体分子性质、膜的性质以及渗透气体与 膜的相互作用有关,这是膜分离法效率高的主要原因。膜分离法包 括分离膜和吸收膜两种类型,在膜分离技术的实施过程中往往需要 二者共同来完成。

CO2分离膜

促进传递膜

普通高分子膜材料通过结构改性可以使膜的透过选择性得到改 善,但没能从根本上解决Robeson上限的问题,而促进传递膜 却能突破这一限制,即同时具有高渗透性和高选择性。 受生物膜内传递现象的启发, 在高分子膜内引入活性载体 可以促进某些物质透过膜的 传递,从而改善膜的性能, 这就是促进传递膜。 在膜内通过待分离组分与载 体之间发生可逆化学反应而 强化该组分在膜中的传递, 从而实现对待分离组分的高 效分离。 机理固定载体膜的可能促进传递

CO2分离膜

CO2分离膜材料

膜材料是膜分离技术的核心。材料的渗透系数与选择性受控于 robeson上限,即渗透系数增加会导致选择性的下降,反之亦然。因

而优质的膜材料应具有较大的气体渗透系数和较高的选择性,还要

有良好的化学、物理稳定性、耐微生物侵蚀和耐氧化等性能。 根据制备膜的材料的不同,分离膜主要分为三大类:无机膜、有 机聚合物膜和混合基质膜,有机聚合物膜根据传递机制又可以分为 普通高分子膜(气体渗透膜)、促进传递膜以及气-液膜接触器。

CO

对于非多孔膜材料,气体通过膜的传递过程一般用溶解-扩 散机理来解释,气体透过膜的过程可分为三步: ① 气体在膜的上游侧表面吸附溶解 ② 膜上游侧表面的气体在浓度差的推动下扩散透过膜 ③ 膜下游侧表面的气体解吸

CO2膜分离原理

多孔膜材料中气体传递机理包括努森扩散、表面扩散、毛细管冷 凝、和分子筛分扩散等。由于多孔膜材料的孔径大小和孔表面性 质的差异使得气体分子与膜的相互作用程度会有所不同,所以实 际过程中气体在膜中的传递机理往往是上述几种机理的结合。

CO2分离膜

普通高分子膜(气体扩散膜)

不同聚合物膜的CO2/N2分离性能

用于分离CO2的聚合物有很多, 如聚硅氧烷、聚砜、聚乙炔、 纤维素、聚酰胺、聚酰亚胺、 聚醚等如聚乙炔、聚阴离子、 聚芳基酯、多芳基化合物、聚 碳酸酯、聚醚酰亚胺、聚环氧 丙烷、聚吡咯酮和聚砜树脂, 其中聚酰亚胺(PI)膜和醋酸 纤维素(CA)是目前使用较广 的商品膜。

CO2分离膜

气-液膜接触器

膜接触器是两个相不通过直接接触而实现 相间传质的膜过程。根据两相的不同,可 将它分为气-液膜接触器、液-气膜接触器和 液-液膜接触器。膜接触器中的膜是疏水性 微孔高分子膜,通常有聚四氟乙烯(PTFE) 、聚丙稀(PP)、聚偏二氟乙烯(PVDF)和聚 乙烯(PE)等。 膜只充当两相间的一个界面,提供更大的 传质比表面积,膜本身没有选择性,通过 膜接触器与物理吸附或化学吸附相结合而 体现对待分离组分的选择性。使用膜接触 器分离CO2气体最常用的是中空纤维膜接触 器,分离原理如图

CO2-膜气吸收原理

CO2分离膜

(3)混合基质膜

混合基质膜结合了无机膜和有机聚合物膜的优点,具有无机膜所没有的 易加工、低成本以及有机膜所不具备的高机械性能、热稳定性等优点, 是一种具有高选择渗透性的气体分离膜,具有较好的发展前景,气体在 膜内的传递过程也是无机膜和有机聚合物膜两种机制的结合。

混合基质膜常采用的无机膜材料有:碳纳米管、纳米金属材料(如金、银 等)、金属氧化物(如TiO2、沸石、硅等)。Jiang等发现在PSf/Matrimid 中空纤维膜中加入一个沸石薄层,在CO2/CH4的分离实验中,CO2的选择性提 高了50%。 Venna等将SAPO-34膜进行功能化,将胺根离子,如乙二胺、己胺、辛胺等 成功结合到SAPO-34膜上,CO2/CH4混合气体分离实验中,CO2的选择性比未 功能化时提高约40%;在CO2/N2混合气分离实验中,提高约167%

无机膜

多孔膜含有纳米孔道结构,非常适合CO2气体的分离。 如碳膜,是由高聚物在的高温下发生热裂解制备而成,具有小 于1nm微孔结构,大部分碳膜的传递机理为分子筛扩散。 氧化硅膜,一般以陶瓷膜为支撑层,上面复合一层多孔性金属 分离层,该分离层可以是氧化镁、氧化锆、氧化铝等,这种 膜的优点是耐高温,但选择性差。 据报道,以氧化镁为复合层的膜对CO2/N2的选择性达到120 沸石膜,通常由硅铝酸盐的多晶薄膜负载在多孔载体上制 备而成,如T-沸石膜,其厚度约20mm,对CO2/N2和CO2/CH4 的选择性分别为107和400。

理想的多孔无机膜要求对CO2气体的渗透性和选 择性恒定; 无孔无机膜的目标是可以在500 º C使用,对CO2气 体的有很好的渗透性和绝对高的选择性同时可以 降低成本并克服不易加工的缺点

新一代的高分子膜要能耐高温高压、热稳定性好、 机械强度高,更易于加工,且提高抗增塑作用能 力 促进传递膜,主要是考虑膜的稳定性,防止液膜 中液相的挥发流失,还要考虑载体的饱和现象; 膜接触器要考虑液相对膜的溶胀作用,需要开发 一种新的与所用化学吸附剂高效兼容的膜材料, 或选择利用容易再生且高效的廉价吸附剂

CO2分离膜

(2)有机聚合物膜

有机聚合体膜不能在较高的温度(>150℃)和腐蚀环境中工作,由于 单位体积的膜具有较大的过滤面积,容易装配,过滤设备体积小,投 资较低,它仍然是目前较有使用价值的CO2分离膜。聚合物膜又分为 玻璃质膜和橡胶质膜,前者具有更好的气体选择性和机械性能,在工 业上应用较为广泛。