QSH1020 0215-2009套管刮削器通用技术条件

QSH1020

5.6.4储罐壁高度偏差为±1%。

5.6.5吸水率不大于0.3%。

5.6.6储罐的巴氏硬度应不低于36。

5.6.7储罐盛满水(设计最高液位)后,40h应无渗漏。

5.6.8罐顶强度、严密性和稳定性性能应符合设计要求。

5.6.9储罐的安全要求见附录B。

GB/T 1447纤维增强塑料拉伸性能试验方法

GB/T 1449纤维增强塑料弯曲性能试验方法

GB/T 1462纤维增强塑料吸水性试验方法

GB/T 2577玻璃纤维增强塑料树脂含量试验方法

GB/T 3854增强塑料巴氏(巴柯尔)硬度试验方法

GB/T 8237玻璃纤维增强塑料(玻璃钢)用液体不饱和聚酯树脂

6.6.2弯曲强度和模量

按GB/T 1449测试。

6.6.3罐顶局部耐重压性能测试

按JC/T587—1995的5.2.5执行。

4.2.2制作储罐用玻璃纤维短切原丝毡应符合GB/T 17470的规定,并且有良好的树脂浸润性。

4.2.3玻璃纤维表面毡和聚酯毡应满足表3规定。

表3 玻璃纤维表面毡和聚酯毡主要性能指标

项 目

指 标

玻璃纤维表面毡

聚酯毡

面密度偏差,%

指定值±5

指定值±5

含水率,%

<0.2

<0.2

浸透时间,s

≤25

≤25

抗拉强度,N/50 mm

>15

>50

可燃物含量,%

6~12

-

4.3石英砂

石英砂粒径为0.5 mm~2.5 mm之间,SiO2含量大于95%,含水量应不大于0.2%,并有良好的颗粒级配和流动性。

5

通井刮削一体工具说明书

通井刮削一体化工具使用说明书Xxx地址:XXX电话:XXX一、概述近年来,随着采油厂进入开采后期,作业井井次逐年增加,修井作业费用逐年上升。

通井工序和刮削工序是两趟独立完成的工序,一般配套使用(先通井再刮削),并且这两种工序在绝大多数措施井以及部分维护性作业井中使用较多。

我公司生产的通井刮削一体化工具可以将原来的两趟工序变成一趟来完成,这样既节约作业费用,又可以缩短占井周期。

二、主要参数及技术性能1、总长度:15502、公称直径:1183、工具耐压:35Mpa4、刮削启动压力:10~20Mpa5、投入钢球直径:406、上、下部螺纹:2 7/8TBG7、排量:4~12L/s8、刀片伸出最大外径:130排量为参考数据,可根据现场情况合理选择排量。

三、结构及工作原理3.1结构本一体工具主要有通井、试压、刮削三大功能。

其外部结构由通井筒体、刮削刀片组成,内部主要由上下接头、活塞、锁紧等结构组成。

在工具筒体上装有6片可在活塞槽内滑动的刮削刀片及弹簧,投球后密封中心通孔,活塞下行推升刮削刀片伸出,同时推动锁套前行与筒体锁死,活塞不再相对运动,活塞下行后液体可从其旁孔进入中心通道。

刮削刀片均开有槽,能轴向滑动及径向伸缩,其特殊的刀齿具有良好的刮削功能。

图:通井刮削一体化工具3.2工作原理通井:工具与钻杆或油管连接,下入井内进行通井作业,刮削刀片卡入活塞槽内,活塞内孔通畅,不能下行,刀片外径小于筒体直径,可正反循环洗井。

试压:投入钢球,打压至所需压力并稳压,以试验油管压力。

刮削:根据施工要求,投球后打压至10-20MPa,剪切销钉剪断,活塞下行,刮削片在弹簧作用下外伸,锁套在活塞的推动下进入本体内齿处,完全撑开锁套,活塞不再轴向移动,刮削进行。

上下刮削:刮削片被弹簧撑开后,管柱上下刮削,套管内径逐渐增大。

刮削刀刃是螺旋形的,上下刮削时内外两刃轮流工作。

右旋及上下往复刮削:在刮削井段内,可边右旋钻具,边上提或下放,无论向上或向下的旋转刮削,刀片所受的刮削阻力方向是一致的,没有旋松工具接头螺纹的力矩,这种刮削方式是安全可靠的。

塑料管剪切刀执行标准

塑料管剪切刀执行标准

一、材料标准

1. 刀片应采用高强度、耐磨损的合金钢材料制造,以确保剪切性能和使用寿命。

2. 刀片表面应进行硬化处理,提高其抗磨损能力。

3. 刀片应无气孔、裂纹等缺陷,并应符合相关材料标准。

二、结构设计

1. 塑料管剪切刀应设计为手持式结构,操作简单、方便。

2. 刀片应设计为可更换式,以便于维修和更换。

3. 剪切刀应具备对刀功能,以便于调整刀片间隙和剪切角度。

4. 剪切刀应设有安全防护装置,以防止意外伤害。

三、剪切性能

1. 塑料管剪切刀应能剪切不同规格和类型的塑料管,包括PVC、PE、PP等材料。

2. 剪切性能应满足以下要求:剪切效率高、剪切面平整、无毛刺、无破损。

3. 剪切刀应能适应不同角度的剪切要求,角度调整范围应在90°-180°之间。

四、尺寸公差

1. 剪切刀的尺寸应符合设计要求,包括刀片长度、刀片宽度、手柄长度等。

2. 刀片间隙和剪切角度的调整应准确、可靠,符合设计要求。

3. 安全防护装置的位置和尺寸应准确、合理,确保有效防止意外伤害。

五、外观质量

1. 剪切刀表面应光滑、平整,无划痕、无锈蚀现象。

2. 塑料件应色泽均匀、无气泡、无杂质等缺陷。

3. 金属件应进行防锈处理,以防止生锈和腐蚀。

六、安全性

1. 剪切刀应设有安全开关,确保只有在打开安全开关后才能进行剪切操作。

2. 安全开关应具有可靠的锁定功能,防止误操作和意外触碰导致剪切刀启动。

T211-2009

JC/T211-2009简介JC/T211-2009是中国轻工业标准化技术委员会制定的一项标准,该标准涉及到某个领域的技术规范和要求。

本文档将对这个标准的主要内容进行介绍和解析,并对标准的重要性进行分析。

标准内容JC/T211-2009标准主要包括以下几个方面的内容: 1. 范围:该标准适用于特定领域的产品、设备或服务。

2. 规范:详细列出了各项技术规范和要求,包括产品的设计、制造、测试、质量控制等方面的要求。

3. 试验方法:给出了测试产品性能和规格的标准试验方法和程序。

4. 标志、标识:对产品的标志、标识等进行了规范和要求。

5. 包装、运输:对产品包装和运输过程中的要求进行了详细说明。

6. 质量控制:明确了质量控制的要求,包括原材料的选择和检验、生产过程的控制、产品检验和验收等内容。

标准的重要性JC/T211-2009标准的发布对于特定领域的产品或服务具有重要意义,具体体现在以下几个方面: 1. 保证产品质量:该标准规定了产品的设计、制造、测试等方面的要求,通过遵守这些要求,可以有效保证产品的质量和性能的稳定性。

2.提高市场竞争力:与其他产品相比,按照标准制造的产品更能符合市场需求,并且具备可替代性。

产品符合标准,能够增加企业的市场竞争力,并获得更多的订单和销售额。

3. 增加消费者信心:产品按照标准制造,消费者可以更加放心地购买和使用。

标准的存在可以提高产品在市场上的知名度和口碑,增强消费者对企业的信任。

在竞争激烈的市场中,消费者信心是企业赢得市场份额的重要因素之一。

结论综上所述,JC/T211-2009标准是一项重要的技术规范和要求,对特定领域的产品或服务具有指导作用。

遵循该标准可以保证产品质量,提高市场竞争力,增加消费者信心。

因此,在特定领域从事产品制造或服务提供的企业,应充分认识到该标准的重要性,并按照标准的要求进行操作和管理,以获得更好的市场表现和经济效益。

参考文献: - JC/T211-2009标准(以上为虚拟助手生成的示例文档,请根据实际情况进行修改和完善。

通井、刮削技术

1)弹簧式套管刮削器结构:上接头、下接头、壳体、刀片、 弹簧、刀片座等组成 。

套管刮削技术

2)弹簧式(防脱式)套管刮削器技术参数

序号 规格型号

外形尺寸,mm (外径×长度) 112×1119 119×1340 129×1443 133×1443 156×1604 166×1604 接头螺纹

刮削套管mm 刀片伸出量mm

a 通井前应进行冲砂等工序,再进行通井施工。 b 将通径规连接在下井第一根油管(或钻杆)底部并上紧,下井 7根~10根油管(或钻杆) 在井口安装自封封井器 ; c 下放管柱,通井时应平稳操作,管柱下放速度控制为小于或等于20m/min,下至距离设 计位置、射孔井段或人工井底以上1OOm时,应减慢下放速度,控制为小于或等于10m/min。 当通至人工井底应加压10kN~20kN,重复两次。 d 通井时,若中途遇阻,悬重下降控制不应超过30kN,并平稳活动管柱、循环冲洗。 e 通径规下至设计深度或人工井底后上提管柱2m,用1.5倍井筒容积的工作液反循环洗井 一周以上。 f 上提管柱起出通井规,起到最后5根~7根油管或钻杆时,应拆卸掉井口自封封井器并 控制上提速度小于或等于5m/min。 g 起出通井规后清洗干净,仔细检查通径规表面有无划痕或损坏,并详细描述。 h 通井至设计位置后,若中途遇阻须停止作业,通径规应上提至射孔井段顶界以上30m。

套管刮削技术

套管刮削目录

一、套管刮削定义 二、套管刮削器的用途 三、套管刮削器的工作原理 四、套管刮削器的分类和结构及技术参数 五、准备工作 六、操作步骤 七、技术要求 八、套管刮削器刮削操作的质量及安全要求

套管刮削管内壁上水 泥、硬蜡、盐垢及炮眼毛刺等的作业。

通井技术

九、实例

坐封井

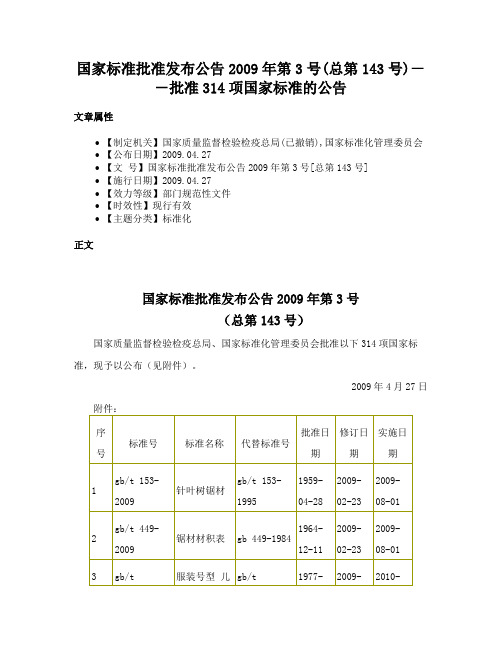

国家标准批准发布公告2009年第3号(总第143号)--批准314项国家标准的公告

2009-12-01

58

gb/t 4909.3-2009

裸电线试验方法 第3部分:拉力试验

gb/t 4909.3-1985

1985-01-31

2009-03-19

2009-12-01

59

gb/t 4909.4-2009

裸电线试验方法 第4部分:扭转试验

gb/t 4909.4-1985

2010-01-01

40

gb/t 3917.3-2009

纺织品 织物撕破性能 第3部分:梯形试样撕破强力的测定

gb/t 3917.3-1997

1983-11-07

2009-03-19

2010-01-01

41

gb/t 3917.4-2009

纺织品 织物撕破性能 第4部分:舌形试样(双缝)撕破强力的测定

2009-03-19

2010-01-01

4

gb 1350-2009

稻谷

gb 1350-1999

1978-01-18

2009-03-28

2009-10-01

5

gb 1352-2009

大豆

gb 1352-1986

1978-01-18

2009-03-28

2009-10-01

6

gb 1353-2009

玉米

gb 1353-1999

2009-11-01

36

gb/t 3484-2009

企业能量平衡通则

gb/t 3484-1993

1983-02-04

2009-03-11

2009-11-01

37

gb/t 3784-2009

电工术语 雷达

含硫化氢含二氧化碳气井油套管选用技术要求

含硫化氢含二氧化碳气井油套管选用技术要求下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、引言在油气开采过程中,含硫化氢和二氧化碳的气井油套管选用技术具有极高的重要性。

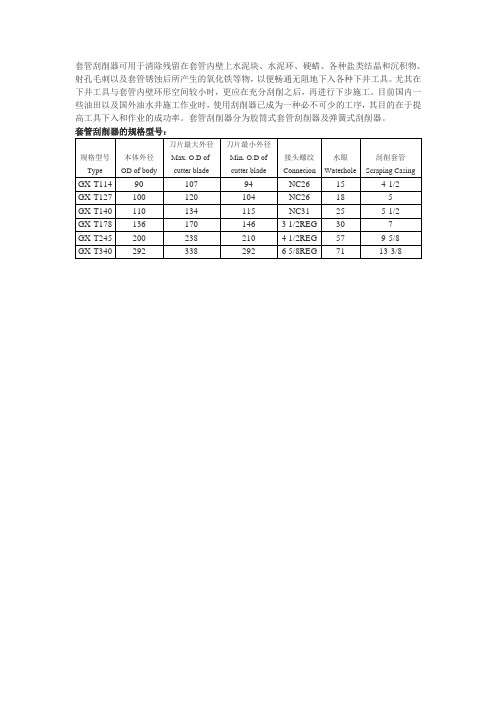

套管刮削器的详细信息

GX-T114 90

107

94

NC26

15

4-1/2

GX-T127 100

120

104

NC26

18

5

GX-T140 110

134

115

NC31

25

5-1/2

GX-T178 136

170

146

3 1/2REG 30

7

GX-T245 200

238

210

4 1/2REG 57

9-5/8

GX-T340 292

套管刮削器可用于清除残留在套管内壁上水泥块、水泥环、硬蜡、各种盐类结晶和沉积物、

射孔毛刺以及套管锈蚀后所产生的氧化铁等物,以便畅通无阻地下入各种下井工具。尤其在

下井工具与套管内壁环形空间较小时,更应在充分刮削之后,再进行下步施工。目前国内一

些油田以及国外油水井施工作业时,使用刮削器已成为一种必不可少的工序,其目的在于提

高工具下入和作业的成功率。套管刮削器分为胶筒式套管刮削器及弹簧式刮削器。

套管刮削器的规格型号:

刀片最大外径 刀片最小外径

规格型号 本体 水眼

刮削套管

Type OD of body cutter blade

cutter blade Connecion Waterhole Scraping Casing

338

292

6 5/8REG 71

13-3/8

工业机器人弧焊机器人-通用技术条件

弧焊机器人通用技术条件GB/T20723-2006弧焊机器人通用技术条件General specifications of arc welding robots前言本标准是在原JB/T5065-1991《弧焊机器人通用技术条件》基础上制定的。

本标准由中国机械工业联合会提出。

本标准由全国工业自动化系统与集成标准化技术委员会归口。

本标准起草单位:沈阳新松机器人自动化股份有限公司、北京机械工业自动化所。

本标准主要起草人:董吉顺、徐方、杨书评。

本标准是首次发布。

弧焊机器人通用技术条件1 范围本标准规定了弧焊机器人的技术要求、试验方法和检验规则等本标准适用于一般气体保护焊的弧焊机器人。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T191-2000 包装储运图示标志(eqv ISO 780:1997)GB2893-2001 安全色(neq ISO 3864:1984)GB2894—1996安全标志(neq ISO 3864:1984)GB/T4768-1995 防霉包装(neq IEC 68:1988)GB/T4879-1999 防锈包装GB/T5048—1999 防潮包装GB5226.1-2002 机械安全机械电气设备第1部分:通用技术条件(IEC 60204-1:2000,IDT)GB/T8118-1995 电弧焊机通用技术条件(neq IEC 974-1:1989)GB11291-1997 工业机器人安全规范(eqv ISO 10218:1992)GB/T12642-2001 工业机器人性能规范及其试验方法(eqv ISO 9283:1998)GB/T 12644-2001 工业机器人特性表示(eqv ISO 9946:1999)GB15579.1-2004 弧焊设备第1部分:焊接电源(IEC 60974-1:2000,IDT)GB/Z19397-2003 工业机器人电磁兼容性试验方法和性能评估准则指南(ISO/TR 11062:1994,IDT)GB50169-2006 电气装置安装工程接地装置施工及验收规范JB/T7835-1995 弧焊整流器JB/T8747-1 998 手工钨极惰性气体保护弧焊机(TIG焊机)技术条件JB/T8748-1998 MIG/MAG 弧焊机JB/T8896-1999 工业机器人验收规则3 产品分类3.1 按坐标型式分a)直角坐标型弧焊机器人;b)圆柱坐标型弧焊机器人;c)球坐标型弧焊机器人;d)关节型弧焊机器人。

10kV带电作业用电动工具通用技术条件2023

10kV带电作业用电动工具通用技术条件目次前言................................................................... 错误!未定义书签。

1范围. (1)2规范性引用文件 (1)3术语和定义 (1)4 技术要求 (1)5 试验方法 (3)6 试验检测 (7)7 运输、储存及保管 (8)附录A(规范性)机械冲击试验-摆锤法 (9)10kV带电作业用电动工具通用技术条件1范围本标准规定了10kV配电线路带电作业用电动工具的技术要求、检测项目等内容。

本标准适用于海拔3000m及以下地区10kV配电线路带电作业用电动工具。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.1 电工电子产品环境试验第2部分:试验方法试验A:低温GB/T 2423.2 电工电子产品环境试验第2部分:试验方法试验B:高温GB/T 2423.3 电工电子产品环境试验第3部分:试验方法试验Cab:恒定湿热方法GB/T 2423.10 电工电子产品环境试验第2部分:试验方法试验Fc:振动(正弦)GB/T 2900.55 电工术语带电作业GB 4208 外壳防护等级GB/T 4857.23 包装运输包装件基本试验第23部分:随机振动试验方法GB 13398 带电作业用空心绝缘管、泡沫填充绝缘管和实心绝缘棒GB/T 14286 带电作业工具设备术语GB/T 17626.2 电磁兼容试验和测量技术静电放电抗扰度试验GB/T 17626.3 电磁兼容试验和测量技术射频电磁场辐射抗扰度试验GB/T 17626.8 电磁兼容试验和测量技术工频磁场抗扰度试验GB/T 17626.9 电磁兼容试验和测量技术脉冲磁场抗扰度试验GB/T 17626.10 电磁兼容试验和测量技术阻尼振荡磁场抗扰度试验GB/T 22677 电动冲击扳手3术语和定义GB/T 2900.55中确立的以及下列术语和定义适用于本标准。

QSH1020 2193-2013高温稠油降粘剂通用技术条件

Q/SH1020 2193-2013高温稠油降粘剂通用技术条件2013-07–05 发布 2013-07–15 实施Q/SH1020 2193-2013前 言本标准按照 GB/T 1.1—2009 给出的规则起草。

本标准由胜利石油管理局油气采输专业标准化委员会提出并归口。

本标准起草单位:胜利油田分公司采油工艺研究院。

本标准主要起草人:贺文媛、曹秋芳、宋 丹、赵晓红、王善堂。

IQ/SH1020 2193-20131高温稠油降粘剂通用技术条件1 范围本标准规定了水溶性高温稠油降粘剂的技术要求、试验方法、检验规则、标志、包装、运输和贮存 以及 HSE 要求。

本标准适用于水溶性高温稠油降粘剂的采购和质量检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件, 仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6678-2003 化工产品采样总则GB/T 6679 固体化工产品采样通则GB/T 6680 液体化工产品采样通则GB/T 8170 数值修约规则与极限数值的表示和判定Q/SH1020 2093 油田化学剂中有机氯含量测定方法3 技术要求高温稠油降粘剂的质量要求应符合表 1的规定。

表 1 高温稠油降粘剂的质量要求 指标 项目液体 固体 外观均匀液体,无机械杂质 自由流动粉末及颗粒,无结块 水溶性溶于水 pH 值(1.0%的水溶液)7.0~9.0 固含量≥30.0% 2000~5000 ≥95.0% 5000~10000 ≥98.0% 降粘率(50℃或油层温度) 原油粘度 mPa·s10000~50000 ≥99.0% 耐温性能(300℃、24h 处理)降粘率保持在原有的92%以上 乳液状态油滴均匀分散在水中,未见透明水层 高温后沉降脱水率≥80% 有机氯含量 0.0%Q/SH1020 2193-201324 试验仪器a)分析天平:感量 0.01g;b)恒温干燥箱:室温~350℃,控温精度±2℃;c)高温高压热处理容器:内径 25mm,长度 150mm;d)BROOKFIELD 粘度计或同类产品:精度 1mPa·s;e) 搅拌器;f)精密 pH 试纸;g)恒温水浴:可控制在(50±1)℃。

带电作业用提线工具通用技术条件

带电作业用提线工具通用技术条件1主题容与适用围本标准规定了带电作业提线工具的分类、技术要求、试验方法、检验规则和标志等。

本标准适用于 110—500 kV带电更换悬垂绝缘子串提线工具。

2引用标准GB311.1—83高压输变电设备的绝缘配合GB311.2—311.6—83高电压实验技术GB311.7—88高压输变电设备的绝缘配合使用导则GB5129.5—85环氧层压玻璃布板GB5131.2—85环氧层压玻璃布管GB13034—91带电作业用绝缘滑车GB13035—91带电作业用绝缘绳索GB13398—92带电作业用绝缘杆通用技术条件DL409—91电业安全工作规程DL408─91电业安全工作规程QJ502—80铝合金、铜合金锻件技术条件YB3205—80机械装配通用技术条件YB3206—80机械加工通用技术条件YB3207—80锻件通用技术条件YB3212—80热处理件通用技术条件 3术语提线工具用以取代悬垂绝缘子串绝缘强度和其承受的机械负荷,由两端金属挂具、长度调整机构和中间绝缘部件构成的提吊导线的工具的总称。

4分类提线工具可根据中间绝缘部件材形选择的不同,分为管、棒、板及绝缘绳索等四类。

5技术要求5.1一般要求5.1.1用于制造带电作业提线工具的原材料应预先检验。

5.1.1.1提线工具端部的金属部件应选用 LC4铝合金材料或超过其性能的材料, LC4铝合金材料应符合 QJ502的规定。

5.1.1.2提线工具中间绝缘部件,板类制件要符合 GB5129.5的规定;管类制件要符合 GB5131. 2的规定;绝缘绳索的材料要符合 GB13035的规定;棒类制件不低于 GB5129.;的规定。

5.1.1.3长度调整机构的选材及其检验可根据结构的具体设计要求规定。

5.1.2提线工具中,凡铝合金材料制件均应做表面阳极氧化处理。

绝缘层压类材料制件成件后,加工表面应进行绝缘处理。

管类制件的孔必须进行绝缘处理。

骨水泥套管组件产品技术要求chunlizheng

骨水泥套管组件适用范围:用于混匀骨水泥,并将骨水泥注入(或填充)至骨髓腔或所需部位。

1. 产品型号/规格及其划分说明骨水泥套管组件产品由骨水泥枪、骨水泥搅拌器两部分组成。

骨水泥套管组件型号代号为QA,骨水泥枪规格代号为00,骨水泥搅拌器规格代号为20。

2.性能指标2.1材料2.1.1 骨水泥枪选用符合GB/T1220-2007中的12Cr18Ni9和GB/T3190-2008中的2A12金属材料;骨水泥搅拌器选用符合YY/T 0242-2007中的PP-R热塑性聚丙烯无规共聚物材料制造,密封圈采用符合GB/T14233.1-2008中的硅橡胶非金属材料制造。

2.1.2 骨水泥枪材料12Cr18Ni9化学成份、力学性能应符合GB/T 1220-2007中的规定,2A12材料化学成份、力学性能应符合GB/T3190-2008、GB/T 3191-2010的规定;2.1.3 骨水泥搅拌器材料的物理机械性能拉伸屈服应力、雾度应符合YY/T 0242-2007标准中4.2条表1要求;化学性能应符合YY/T 0242-2007标准中4.3条表2的要求;简支梁缺口冲击强度(23℃)应不小于5.0 KJ/m2;熔体流动速率应为(10~14)g/10min;色粒不大于5个/kg。

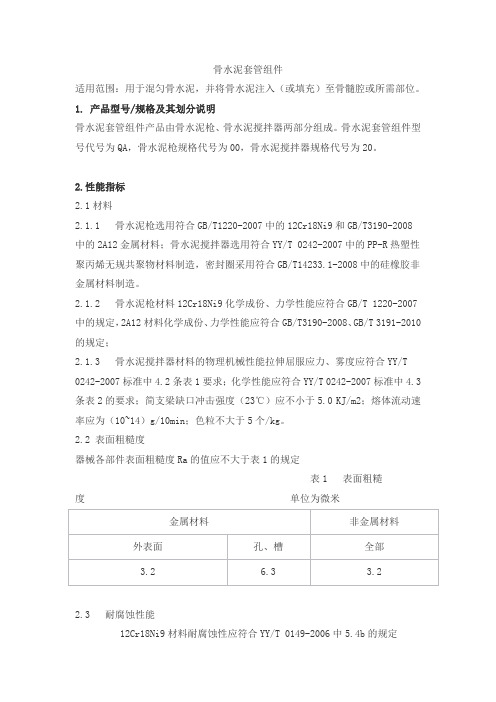

2.2 表面粗糙度器械各部件表面粗糙度Ra的值应不大于表1的规定表1 表面粗糙度单位为微米2.3 耐腐蚀性能12Cr18Ni9材料耐腐蚀性应符合YY/T 0149-2006中5.4b的规定2.4 重要部位尺寸各部件的重要部位尺寸应符合图1~图3中的尺寸的规定,尺寸公差见表2。

表2 重要尺寸公差单位:mm2.5 密封圈物理性能密封圈的物理机械性能,应符合表4的规定表4 密封圈的物理机械性能2.6 密封圈的化学性能指标。

2.6.1可萃取金属含量密封圈浸取液中的铅、锌、锡、铁重金属的总含量应≤5μg/ml,镉的含量应≤0.1μg/ml。

2.6.2酸碱度密封圈浸取液的PH值与同批空白液对照,PH值之差不得超过1.0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

代替 Q/SL 0215—1988

套管刮削器通用技术条件

2009-12–27 发布

2010-03–15 实施

Q/SH1020 0215—2009

前言

本标准是 Q/SL 0215—1988 的修订标准。 本标准主要对 Q/SL 0215—1988 进行以下几个方面的修订: ——增加了第 2 章“规范性引用文件”和第 5 章“试验方法”,原标准第 7 章“包装、贮存和运

胶筒式刮削器的胶筒应采用耐油橡胶材料,耐温不应低于 120℃,邵氏 A 硬度不应小于 70。 4.7 弹簧式刮削器的特殊技术要求 4.7.1 刮削器弹簧按GB 1239.3—2009 加工,其材料的力学性能如下:抗拉强度σb≥1764MPa、屈 服强度σs≥1568MPa、伸长率δ5≥6%、洛式硬度应≥40HRC、断面收缩率ψ≥20%。 4.7.2 刮削器刀体刃部表面须渗碳热处理,应符合图样及工艺要求,抗拉强度σb≥1080 MPa、屈 服强度σs≥835MPa、伸长率δ5≥10%、洛式硬度应≥55HRC。 4.7.3 刀体安装后的伸出量应符合表 1、表 2 的要求,压进和弹出正常,不应有卡死现象。在正常 情况下(刮削水泥块、结蜡),刀体的刮削磨损量 60 h 内不应大于 20%。 4.8 组装 4.8.1 装配前,所有零部件须经质检部门检验合格后方可进行组装;对零件相互配合的表面必须洗 擦干净,并涂以清洁的润滑油;必须对所有零件表面的毛刺、切屑、油污、锈斑等清除干净。 4.8.2 装配弹簧时,不准拉长或切短。 4.8.3 装配后螺钉头、螺母与本体的接触面不许倾斜和留有间隙;各零件的配合及摩擦表面不许有 损伤。如有轻微擦伤,在不影响使用性能的情况下,经技术检验部门同意后方可进行修理;产品装 配后外部喷涂防锈漆。 5 试验方法 5.1 刮削器所用金属材料如需作力学性能性能,应按 GB/T 228 的有关规定进行。 5.2 橡胶体的硬度应按 GB/T 531.1 的有关规定进行试验。 5.3 零件表面的质量用目视法进行检验。 5.4 接头螺纹用符合 GB/T 22512.2、SY/T 6194—2003 规定的螺纹规检验,对螺纹密封性能试验, 用清水施压,加压 25MPa,稳压 5min 压降小于 0.1MPa 为合格。 5.5 刀体热处理后的洛氏硬度应按 GB/T 230.1 的有关规定进行检验。 5.6 刀体的最大伸出量用游标卡尺进行检验,刀体伸出最大外径允许上下有±1mm 偏差。其压进和 弹出的灵活性用压入法试验 3 次。 5.7 刮削器的刮削寿命试验应在模拟试验台上进行,选用 500 号硅酸盐水泥,在对应的试验套管内 壁上候凝 24h。将实验套管固定在试验台底座上,将刮削器接到试验台的钻杆上,加压力 0.8kN~ 10kN,用 36r/min 的速度进行模拟刮削,每次刮削 1h,间隔 0.5h,连续刮削 3 次。然后拆检刀体, 使用游标卡尺测量的刀体磨损量,刀体的磨损量不应大于 1%。 6 检验规则 6.1 出厂检验 6.1.1 产品出厂前须经质检部门检验合格并签发合格证方能出厂。 6.1.2 出厂检验项目:

有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228—2002 金属材料 室温拉伸试验方法 GB/T 230.1—2009 金属材料 洛氏硬度试验 第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N、T 标尺) GB/T 531.1—2008 硫化橡胶或热塑性橡胶 压入硬度试验方法 第 1 部分:邵氏硬度计法(邵尔硬度) GB/T 699—1999 优质碳素结构钢 GB/T 1222—2007 弹簧钢 GB 1239.3—2009 冷卷圆柱螺旋弹簧技术条件 第 3 部分:扭转弹簧 GB/T 3077—1999 合金结构钢 GB/T 9253.2—1999 石油天然气工业-套管、油管和管线管螺纹的加工、测量和检验 GB/T 22512.2—2008 石油天然气工业 旋转钻井设备 第 2 部分:旋转台肩式螺纹连接的加 工与测量 3 分类及型号说明 根据结构特征,套管刮削器可分为胶筒式和弹簧式两类。

GX □ □

分类代号,J 表示胶筒式,T 表示弹簧式; 主参数,用套管公称直径的毫米数表示,mm; “G”,“X”为“刮”,“削”汉语拼音字头。 型号示例: 公称外径为 178mm 套管用的胶筒式套管刮削器,其型号为 GX178J。 公称外径为 178mm 套管用的弹簧式套管刮削器,其型号为 GX178T。

GX146T

139

120

122~134

25

110

NC31/2⅞TBG

GX168T

162

137

140~156

25

130

3½REG/3½TBG

GX178T

170

146

148~166

30

136

3½REG/3½TBG

GX194T

186

162

165~180

30

136

3½REG/3½TBG

GX219T

212

185

表 1 胶筒式套管刮削器的基本参数

刮削范围

水眼直径

壳体外径

mm

mm

mm

88~90

21

75

96~104

21

85

106~116

25

95

117~127

35

111

125~134

35

111

146~156

38

127

148~164

38

140

166~178

38

140

191~203

63

178

215~228

63

178

248~261

输”增加为“标志、包装、运输和贮存”; ——对刮削器型号进行了重新定义,型号增加为弹簧式套管刮削器和胶筒式套管刮削器,并对

两种型号的基本参数进行了详细说明; ——对部分金属零件材料的力学性能进行了规定; ——对技术要求重新进行了细化; ——删去了对石油钻采机械产品装配通用技术条件和石油钻采机械产品包装通用技术条件的引用; ——对胶筒材料的性能进行了规定; ——细化了检验规则,补充了出厂检验和型式检验及判定规则; ——补充了刀体的寿命要求。 本标准由胜利石油管理局油气采输专业标准化委员会提出并归口。 本标准由胜利油田分公司采油工艺研究院负责起草。 本标准主要起草人:杨 军、曲 杰、宋金波、梅明霞、许 霞。 本标准所代替标准的历次版本发布情况为: ── Q/SL 0215—1988。

4

89

229

接头螺纹 代号 NC26/2⅛TBG NC26/2⅞TBG NC26/2⅞TBG NC31/2⅞TBG NC31/2⅞TBG 3½REG/3½TBG 3½REG/3½TBG 3½REG/3½TBG 4½REG/4½TBG 4½REG/4½TBG 6⅝REG/6⅝TBG

表 2 弹簧式套管刮削器的基本参数

4 技术要求 4.1 胶筒式套管刮削器的基本参数见表 1。弹簧式套管刮削器的基本参数见表 2。

1

Q/SH1020 0215—2009

型号

GX102J GX114J GX127J GX140J GX146J GX168J GX178J GX194J GX219J GX245J GX273J

刀片伸出最大外径 mm 92 108 119 130 136 158 168 180 208 233 261

壳体

上接头

≥600

≥355

16

≥217

下接头

4.4 金属零件表面不应有裂纹、沟痕、夹渣、迭层、黑皮等缺陷。 4.5 上、下接头的接头螺纹应符合 GB/T 9253.2—1999、GB/T 22512.2—2008 的规定。接头螺纹表 面需进行防锈处理。 4.6 胶筒式刮削器的特殊技术要求

2

Q/SH1020 0215—2009

191~206

30

142

4½REG/4½TBG

GX245T

238

210

216~EG/4½TBG

GX273T

268

240

248~259

56

228

6⅝REG/6⅝TBG

4.2 刮削器应符合本标准的要求,并按规定程序批准的图样及技术文件制造。

4.3 刮削器零部件的材料加工应符合图样规定及相应的工艺文件要求,其物性、机械性能、化学成

a) 产品型号及接头螺纹代号; b) 制造厂代号或注册商标; c) 产品编号及出厂日期。 7.1.2 产品装箱后,在包装箱上应作如下包装标志: a) 收货单位名称及地址; b) 制造厂名称及地址; c) 产品型号、名称及数量; d) 包装箱尺寸(长×宽×高),mm×mm×mm; e) 毛质量或净质量,kg; f) 出厂日期:年、月。 7.2 包装 7.2.1 产品包装前接头螺纹要涂好防锈油脂,并戴好护帽。 7.2.2 产品应用木制的包装箱包装。 7.2.3 随机文件应装入塑料袋放入包装箱中,文件包括: a) 产品检验合格证书; b) 产品使用说明书; c) 装箱单。 7.3 运输、贮存 7.3.1 产品运输中避免强烈颠簸,水平放置,装卸要轻抬轻放,严禁摔、碰、挤、压及接触酸、碱、 盐等腐蚀性物质。 7.3.2 产品不应无规则堆放,要直立和平放在通风干燥处,胶筒式刮削器贮存期不宜超过 18 个月。

3

Q/SH1020 0215—2009 指标不符合本标准要求,则判定该产品为不合格品。 6.3.2 型式检验时,每 20 套抽 2 套进行检验,如有指标不符合本标准要求,加倍抽检,如再有不 合格,则判该批产品为不合格品。 7 标志、包装、运输和贮存 7.1 标志 7.1.1 产品应在标志槽内打印如下产品标志:

刀片伸出最大外径 型号

mm

刀片伸出最小外径 mm