(大作业)苯加氢制环己烷工艺过程模拟

苯加氢制环己烷工艺流程

苯加氢制环己烷工艺流程

《苯加氢制环己烷工艺流程》

苯加氢制环己烷是一种重要的工业化学反应,其工艺流程经过多年的实践和改进已经被广泛应用。

苯加氢制环己烷的工艺流程主要包括苯的氢化反应、分离和净化过程。

首先,苯加氢的反应过程需在合适的催化剂作用下进行。

常用的催化剂包括氧化铜、氧化铝和铬氧化物等。

在高温高压的条件下,苯与氢气发生氢化反应,生成环己烷。

此过程需控制反应温度和压力,以提高反应的选择性和产率。

其次,反应产物需要进行分离和净化。

由于苯加氢过程中会生成多种副产物,如环己酮、甲苯和乙酮等,因此需要通过分馏、萃取和结晶等方法对产物进行分离和净化,以获得高纯度的环己烷。

在工艺流程中,还需要考虑催化剂的再生和废物处理等环境问题。

催化剂的再生是通过热法或化学洗涤等方式来回收和重复利用催化剂,以降低成本和减少环境污染。

废物处理则需要对反应废水和废气进行处理,符合环保的要求。

总的来说,苯加氢制环己烷的工艺流程经过多年的研发和实践,已经相对成熟并得到广泛应用。

随着技术的不断进步和环保要求的提高,未来还会有更多的改进和创新,使这一工艺流程更加高效和环保。

苯加氢制环己烷范文

苯加氢制环己烷范文一、反应机理1.氢气在催化剂的作用下发生活化,生成活性氢原子;2.活性氢原子进入苯分子的π电子云中,与苯分子发生加成反应,生成环己烷分子。

二、反应条件1.反应温度:反应温度是影响反应速率的重要因素。

一般来说,反应温度越高,反应速率越快,但同时也伴随着产物的选择性下降。

在苯加氢制环己烷反应中,一般选择适中的反应温度,常见范围为150-300℃。

2. 反应压力:反应压力是控制反应平衡的重要条件。

一般来说,反应压力越高,反应平衡向产物的转化率越高,但同时也会伴随着催化剂的选择性下降。

一般苯加氢制环己烷反应的反应压力为10-50 atm。

3.反应时间:反应时间是指反应体系经过一定时间后达到平衡状态的时间。

一般来说,反应时间较长,可以使反应达到更高的转化率和选择性。

在工业生产过程中,一般选择反应时间为几小时至几十小时。

三、催化剂的选择催化剂是苯加氢制环己烷反应中的关键因素,它能够提高反应速率和选择性。

常见的催化剂有金属催化剂和非金属催化剂两类。

1.金属催化剂:常见的金属催化剂有镍、铂、铑、钯等。

金属催化剂的选择应考虑其活性、稳定性和成本等因素。

其中,铂催化剂具有较高的活性和稳定性,广泛应用于苯加氢制环己烷反应中。

2.非金属催化剂:常见的非金属催化剂有硅胶、氧化锌、活性炭等。

非金属催化剂的选择应考虑其吸附能力、分散性和再生性等因素。

其中,硅胶催化剂具有较高的吸附能力和选择性,被广泛应用于苯加氢制环己烷反应中。

四、工业应用1.环己烷制备:苯加氢制环己烷是制备环己烷的主要方法之一、环己烷是一种重要的溶剂,广泛应用于合成橡胶、石油、塑料等行业。

2.环己烯制备:环己烷可以通过去氢反应制备环己烯。

环己烯是一种重要的有机合成中间体,可用于制备药物、农药、染料和橡胶等化学品。

3.环己醇制备:环己烷可以通过氧化反应制备环己醇。

环己醇是一种重要的有机溶剂和中间体,广泛用于制备染料、塑料和橡胶等产品。

综上所述,苯加氢制环己烷是一种重要的化学反应,其反应机理、反应条件、催化剂的选择以及工业应用都具有重要意义。

Aspen8.0环己烷生产过程作业

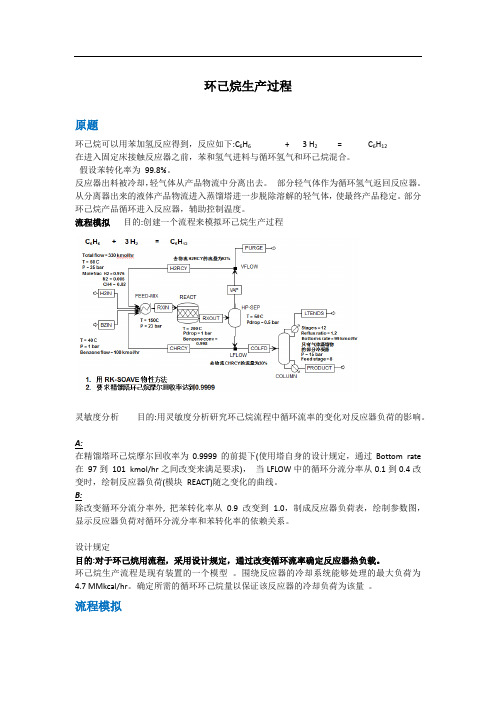

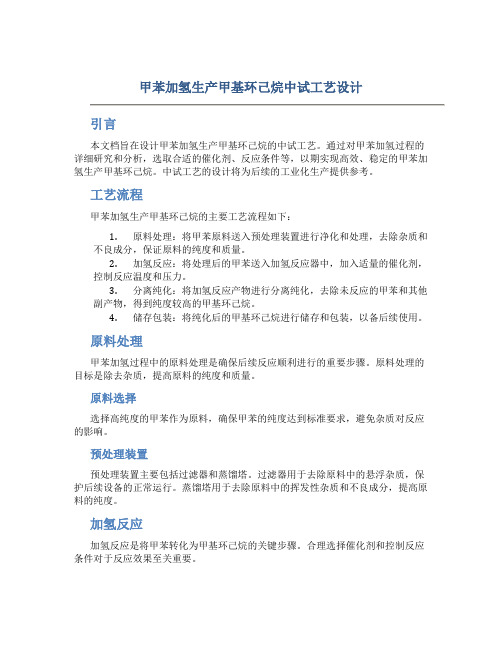

环己烷生产过程原题环己烷可以用苯加氢反应得到,反应如下:C6H6+ 3 H2= C6H12在进入固定床接触反应器之前,苯和氢气进料与循环氢气和环己烷混合。

假设苯转化率为99.8%。

反应器出料被冷却,轻气体从产品物流中分离出去。

部分轻气体作为循环氢气返回反应器。

从分离器出来的液体产品物流进入蒸馏塔进一步脱除溶解的轻气体,使最终产品稳定。

部分环己烷产品循环进入反应器,辅助控制温度。

流程模拟目的:创建一个流程来模拟环己烷生产过程灵敏度分析目的:用灵敏度分析研究环己烷流程中循环流率的变化对反应器负荷的影响。

A:在精馏塔环己烷摩尔回收率为0.9999的前提下(使用塔自身的设计规定,通过Bottom rate 在97到101 kmol/hr之间改变来满足要求),当LFLOW中的循环分流分率从0.1到0.4改变时,绘制反应器负荷(模块REACT)随之变化的曲线。

B:除改变循环分流分率外, 把苯转化率从0.9 改变到1.0,制成反应器负荷表,绘制参数图,显示反应器负荷对循环分流分率和苯转化率的依赖关系。

设计规定目的:对于环己烷用流程,采用设计规定,通过改变循环流率确定反应器热负载。

环己烷生产流程是现有装置的一个模型。

围绕反应器的冷却系统能够处理的最大负荷为4.7 MMkcal/hr。

确定所需的循环环己烷量以保证该反应器的冷却负荷为该量。

流程模拟运行结果如下标定回收率使用塔自身的设计规定,令己烷摩尔回收率为0.9999,(过Bottom rate 在 97到 101 kmol/hr 之间改变来满足要求)Heat and Material Balance TableStream ID BENZENEC6H12-RE COOL-OUT FLASH-BO FLASH-UP H2H2-RECYL PRODUCT PURGE RAD-IN RAD-UP REAC-OUT From SPLIT-2COOLER FLASH FLASH SPLIT-1RADFRACSPLIT-1SPLIT-2RADFRACREACTOR To COOLER COOLER REACTOR SPLIT-2SPLIT-1COOLER COOLER RADFRAC FLASH PhaseLIQUID LIQUID VAPOR LIQUID VAPOR VAPOR VAPOR LIQUID VAPOR LIQUID VAPOR VAPOR Substream: MIXED Mole F low k mol/hrH2 0.0 .2752255 569.3716 .9174185 268.8568 321.7500 247.3483 3.80374E-7 21.50855 .6421929 .6421926 269.7742 C6H6 100.0000 .0571910 100.0659 .19063699.49495E-3 0.08.73535E-3 .13240497.59596E-4 .1334458 1.04098E-3 .2001319 C6H12 0.0 42.57315 48.69969 141.9105 6.654996 0.0 6.122597 98.86750 .5323997 99.33734 .4698470 148.5655 N2 0.0 .0551194 19.19842 .1837316 19.01469 1.650000 17.493519.15663E-7 1.521175 .1286121 .1286112 19.19842 CH4 0.0.521533269.014681.73844467.276246.60000061.894149.88250E-55.3820991.2169111.21681269.01468Mass F racH2 0.0 1.54205E-4 .0780385 1.54205E-4 .1996415 .8100389 .19964159.2039E-11 .1996415 1.54205E-4 .0202143 .0369754 C6H6 1.000000 1.24165E-3 .5314490 1.24165E-3 2.73202E-4 0.0 2.73202E-4 1.24144E-3 2.73202E-4 1.24165E-3 1.26969E-3 1.06290E-3 C6H12 0.0 .9958495 .2786680 .9958495 .2063123 0.0 .2063123 .9987584 .2063123 .9958495 .6174463 .8501171 N2 0.0 4.29159E-4 .0365663 4.29159E-4 .1962101 .0577262 .1962101 3.07891E-9 .1962101 4.29159E-4 .0562569 .0365663 CH4 0.0 2.32545E-3 .0752781 2.32545E-3 .3975629 .1322348 .3975629 1.90301E-7 .3975629 2.32545E-3 .3048126 .0752781Total F low k mol/hr 100.0000 43.48222 806.3504 144.9407 361.8122 330.0000 332.8673 99.00000 28.94498 101.4585 2.458504 506.7530Total F low k g/hr 7811.364 3597.944 14707.93 11993.15 2714.782 800.7138 2497.599 8331.159 217.1826 8395.202 64.04269 14707.93Total F low l/min 151.9238 80.77090 20586.21 269.2363 7614.160 5994.646 7005.027 245.9160 609.1328 188.4654 86.46968 14923.11Temperature C 40.00000 50.00000 150.0000 50.00000 50.00000 50.00000 50.00000 207.3143 50.00000 50.00000 115.4335 200.0000Pressure bar1.000000 21.50000 23.00000 21.50000 21.50000 25.00000 21.50000 15.00000 21.50000 21.50000 15.00000 22.00000Vapor Frac 0.0 0.0 1.000000 0.0 1.000000 1.000000 1.000000 0.0 1.000000 0.0 1.000000 1.000000Liquid Frac 1.000000 1.000000 0.0 1.000000 0.0 0.0 0.0 1.000000 0.0 1.000000 0.0 0.0Solid Frac 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0Enthalpy cal/mol 12235.68 -35784.99 467.0097 -35784.99 -3664.932 -175.7463 -3664.932 -28778.35 -3664.932 -35784.99 -13382.17 -8462.872Enthalpy cal/gm 156.6394 -432.4722 25.60343 -432.4722 -488.4433 -72.43072 -488.4433 -341.9761 -488.4433 -432.4722 -513.7217 -291.5833Enthalpy cal/sec 3.39880E+5-4.3223E+5 1.04604E+5-1.4408E+6-3.6834E+5 -16110.08-3.3887E+5-7.9140E+5 -29467.05-1.0085E+6 -9138.921-1.1913E+6Entropy cal/mol-K -58.67645 -140.9674 -14.40041 -140.9674 -9.842256 -5.942594 -9.842256 -124.8334 -9.842256 -140.9674 -33.20843 -36.22653Entropy cal/gm-K -.7511678 -1.703633 -.7894912 -1.703633 -1.311725 -2.449135 -1.311725 -1.483408 -1.311725 -1.703633 -1.274822 -1.248164Density mol/cc .01097048.97234E-3 6.52824E-48.97234E-37.91972E-49.17485E-47.91972E-4 6.70961E-37.91972E-48.97234E-3 4.73866E-4 5.65960E-4Density gm/cc .8569388 .7424175 .0119075 .7424175 5.94240E-3 2.22619E-3 5.94240E-3 .5646344 5.94240E-3 .7424175 .0123439 .0164263Average MW 78.11364 82.74518 18.24012 82.74518 7.503289 2.426406 7.503289 84.15312 7.503289 82.74518 26.04946 29.02386Liq Vol 60Fl/min 147.515277.25435821.9977 257.5145 328.9738 294.5679 302.6559177.6411 26.31791 180.26022.619014586.4883最后计算得敏感性分析A:当LFLOW中的循环分流分率从0.1到0.4改变时,绘制反应器负荷(模块REACT)随之变化的曲线。

苯加氢生产环己烷

(年)利润总额=年产品销售收入– 年产品销售税金及附加- 年总成本费用

=45315-45315*14%-27421.50=14721.45万元/年

(税后)静态投资回收期1.9年。

20

7 安全分析

反应器: ❖ 平稳控制反应温度不超过200℃,反应压力不超过

3.1MPa,保持氢分压0.6MPa不变。 所用催化剂雷尼镍遇空气能自燃,因此必须杜绝外 漏。联锁控制系统和安全设施要保持处于良好状态 。

扬程(m) 5 15 5 进口流量 5000m3/h 直径(m) 1.5 1.5

功率(kw) 1 1 1

高度(m) 3 3

0.7 0.7 0.7

2

7.5 7.5 10 15 10 100

19

总操作费用是有直接操作费用、固定操作费用和管理费用三部分组成的。

Fixed Capital Investment(FCI):987万元 /年

E-101D

E-101E

F-101A

F-101B

P-21

V-103

V-101 V-102 P-101 A-C E-101 A-E R-101 A-B F-101 A-B V-103

苯储料罐 氢气储罐 流量泵 换热器 反应器 闪蒸罐 环己烷储罐

14

全流程模拟

H2

B1 B3

3 2

C6H 6

6

B2 B4

。 ❖ 装置区内设置的水幕,要定期检查,保持好用

应急处置

❖ 皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。 ❖ 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 ❖ 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给

予输氧。如呼吸停止,立即进行人工呼吸。就医。 ❖ 食入:饮足量温水,催吐。就医。 ❖ 呼吸系统防护:一般不需要特殊防护,高浓度接触时可佩戴自吸过滤式

苯加氢液相制环己烷

四、苯加氢制环己烷环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。

环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。

用作尼龙原料的高纯度的环己烷主要由苯加氢制得。

工业上苯加氢生产环己烷有气相法和液相法两种。

虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。

气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。

1.反应原理(1)化学反应在反应条件下,苯与氢可能发生下面各种反应:+nH2→C+CH4(4)反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。

反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。

双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。

因此,选择非酸性载体可以避免这种加氢裂解作用。

反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。

在镍催化剂上,250℃时才开始产生甲基环戊烷。

(2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。

在127℃时的平衡常数为7×107,在227℃时为1.86×102。

氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。

苯加氢制环己烷范文

苯加氢制环己烷范文反应机理如下:首先,苯分子与氢气在催化剂的存在下进行反应。

常用的催化剂有铂、铑、钯等贵金属催化剂。

这些催化剂能够在适当的温度和压力条件下有效地催化苯的加氢反应。

其次,苯分子中的π电子与氢气中的氢原子发生反应,形成苯并对氢加成的中间体。

在反应过程中,π电子中的一个电子与氢原子形成共价键,另一个π电子不参与反应。

最后,中间体失去另一个π电子,形成环状结构的六元环化合物环己烷。

在这一步骤中,中间体中的π电子与催化剂的钯原子发生反应,生成钯环己烷中间体。

然后,钯环己烷与氢气发生反应,失去π电子后生成环己烷。

总结起来,苯加氢制环己烷的反应过程可以分为两步:加氢反应和环合反应。

加氢反应由催化剂催化,形成苯并对氢加成的中间体。

环合反应利用中间体失去π电子,形成环己烷的六元环结构。

例如,环己烷可用作溶剂,在化学合成、涂料、橡胶和塑料工业中起重要作用。

此外,环己烷也是一种重要的石油组分,在石油加工过程中有重要的用途。

在实际的生产过程中,苯加氢制环己烷通常需要一定的温度和压力条件。

较低温度和较高压力有利于提高反应速率和产率。

此外,催化剂的选择和使用也对反应的效率和产率有很大的影响。

在实验室中,常常使用自制或商业化的催化剂进行苯加氢制环己烷的反应。

实验条件可以根据具体的需要进行调整,以提高反应的效率和产率。

总之,苯加氢制环己烷是有机化学中的一种重要反应,经典的反应机理是苯与氢气发生加氢反应,生成环己烷。

这个反应具有重要的应用价值,在化学合成和药物研发中起着重要作用。

通过调整反应条件和催化剂的选择,可以有效提高反应的效率和产率。

Aspen精馏过程模拟

SCFrac

第4页

4.1 单元操作模型 -- 塔-严格塔

模型

RadFrac

说明 严格分馏

目的 单个塔的严格核算和设 计

用法 蒸馏, 吸收, 汽提, 萃取和恒沸蒸馏, 反应蒸馏 热集成塔, 空气分离器, 吸收塔/汽 提塔 结合, 乙烯主分馏塔/急冷塔 组合, 石油炼制 预闪蒸塔, 常压原油单元, 减压单元 , 催化裂解塔 或焦碳分馏塔, 减压 润滑油分馏塔, 乙烯分馏塔和急冷 塔 一般恒沸蒸馏, 3-相, 和反应间歇蒸 馏

模型 说明 目的 确定最小回流比, 最小 理论板数, 和用 WinnUnderwood-Gilliland 方 法得到的实际回流比或 实际塔板数 用途 带有一个进料物流和两个 产品物流的塔

DSTWU 简蒸馏 核算 石油馏分的 简捷法蒸馏

用 Edmister 方法在回流 带有一个进料物流和两个 比、理论板数和D:F比 产品物流的塔 的基础上确定分离 用分离指数确定产品的 复杂塔, 例如原油加工装 组成和流量, 每段的塔 置和减压塔 板数,负荷

2)指定第一调整变量 --- Specifications 调整distillate rate 在0.2-0.6kmol/sec之间变化

第35页

例4.2 使用“DESIGN SPEC-VARY”功能

3) 运行模拟 --- Control Pannel

第36页

例4.2 使用“DESIGN SPEC-VARY”功能

4) 查 看 结 果

第37页

例4.2 使用“DESIGN SPEC-VARY”功能

5)指定第二控制变量--- Specifications 第二控制变量为塔底中c3的浓度值为0.01

第38页

例4.2 使用“DESIGN SPEC-VARY”功能

苯加氢制环己烷工艺流程

苯加氢制环己烷工艺流程苯加氢制环己烷是一种常用的工业化合物制备方法,它能够将苯转化为环己烷。

以下是苯加氢制环己烷的工艺流程。

首先,苯加氢制环己烷的反应需要使用催化剂。

常用的催化剂是钼、钨或铂等金属催化剂。

催化剂可以提高反应速率和选择性,促进苯的加氢反应。

工艺流程的第一步是给催化剂进行预处理。

将催化剂与还原剂一起加入反应器中,通入氢气,以去除催化剂上的氧化物,并使其活性恢复到最佳状态。

预处理通常在高温和高压条件下进行。

第二步是将预处理后的催化剂与苯加入反应器。

工艺中最常用的反应器是固定床反应器,由多个催化剂床层组成。

苯和氢气在反应器中流动,与催化剂接触反应。

第三步是给反应器中通入氢气。

氢气是加氢反应的必需品,它促进了苯与催化剂的接触,提高了反应速度。

通入的氢气压力取决于反应条件和催化剂的要求。

一般来说,较高的氢气压力有助于提高反应速率。

第四步是控制反应条件。

反应温度通常在200到250摄氏度之间,这是苯加氢反应的最佳温度范围。

反应压力通常在2到10兆帕之间。

此外,还可以添加少量的溶剂,以改变反应速率和选择性。

第五步是对反应产物进行分离和纯化。

在加氢反应中,除了环己烷,还会产生少量的甲苯等副产物。

通过分离和纯化过程,可以从反应产物中获取纯度较高的环己烷。

最后一步是对副产物的处理。

由于加氢反应常常产生一些有害或不必要的副产物,需要进行适当的处理。

这可以通过蒸馏、气相吸附或其他方法来处理。

总的来说,苯加氢制环己烷是一种较常用的化学工艺方法。

通过催化剂的作用,在适当的反应条件下,能够高效地将苯转化为环己烷。

这个工艺流程在化工工业中得到了广泛的应用,为环己烷的生产提供了可靠的技术支持。

环己烷工业生产过程的数值模拟及设计

环己烷工业生产过程的数值模拟及设计英文题目:Design and Numerical Simulation of Industrial Cyclohexane Production Process选题要求:环己烷,又名“六氢化苯”,为无色有刺激性气味的液体。

不溶于水,易溶于有机溶剂,极易燃烧,是一种重要的有机化工原料。

主要用于生产环己醇、环己酮等有机物,同时又是树脂、石蜡、沥青、橡胶等物质的优良溶剂及常用的色谱分析标准物质。

工业上生产环己烷的方法分为苯加氢法和石油烃分馏精制法,而苯加氢法是环己烷的主要合成方法,目前世界上环己烷的年产量已超过200万吨,因此对环己烷的工业生产过程进行研究具有重要实践意义。

本课题借助Aspen Plus软件对环己烷的生产过程进行设计,通过数值模拟,确定最优流程,并对单元设备进行设计,为实际工业提供参考。

目录1.综述 (3)1.1 环己烷简介 (3)1.2 环己烷生产方法及现状概述 (3)1.2.1 苯加氢法简介及其现状 (3)1.2.2 石油烃分馏精制法简介及其现状 (5)1.3 Aspen Plus软件概述 (5)1.4本文研究内容 (5)2.设计内容 (5)2.1设计依据 (5)2.2设计的优化点 (6)3. 工艺设计及流程 (6)3.1 工艺设计方案简介 (6)3.2 工艺流程图 (7)3.3 Aspen模拟确定工艺参数 (7)4. 反应系统 (9)4.1 反应方程式 (9)4.2 反应器简介 (9)4.3 反应设备图 (11)5. Aspen系统模拟反应系统的物料及能源衡算 (13)5.1 物料衡算 (13)5.2 能源衡算 (13)6.总结与展望 (14)6.1总结设计结果 (14)6.2展望方向 (14)参考文献 (14)1.综述1.1 环己烷简介环己烷是一种很重要的有机化工原料,主要用于合成聚酰胺纤维类、环己醇、聚己内酰胺和聚集二酰己二胺等产品,同时他也是一种应用广泛的有机溶剂,适用于溶解纤维素醚、树脂、蜡、沥青、和橡胶。

苯加氢制环己烷工艺及改进

王玉清

苯加氢制环己烷工艺及改进

·45 ·

产铂系苯加氢催化剂的生产装置 ; (3) 为避免铂催化 剂失活 、中毒 ,配置了苯干燥和脱硫反应器 ,以延长 铂催化剂的使用寿命 。 1 工艺流程

加氢部分设计苯投料量为 12 m3 / h ,热点温度 应在 200~380 ℃。试车时 ,按正常的氢油比 ,苯投 料量至 11 9 m3 / h 时 , 热点温度 ( 1 # 温度点) 达到 288 ℃;苯投料量至 2. 4 m3 / h 时 ,热点温度 (1 # 温

度点) 达到 402 ℃。增大氢油比 ,苯投料量也只能达 到 31 2 m3 / h ,此时热点温度 (1 # 温度点) 达 413 ℃ 以下 ,2 # ,3 # 温度点温升较小 ;此时氢气总用量达 到 6 000 m3 / h ,放空开度 100 % ,而该生产负荷下的 氢气用量应为 2 940 m3 / h ; 此时热油的流量为 400 m3 / h ,温度只有 182 ℃。同时苯的转化率也有明显 的下降 ,见表 1 。

氢主反应器 , 经脱硫反应器脱除生成的硫化氢 , 未 反应的苯在装有铂催化剂的绝热式后反应器内进一 步反应完全 , 生成环己烷 。加氢主反应器中反应热 由循环热油移走 , 后反应器出来的混合气体先后经 苯预热器 、苯进料换热器和成品冷凝器冷凝冷却 , 在环己烷气液分离器中进行气液分离 , 得到产品环 己烷 。绝大部分气相经循环氢压机去苯蒸发器作为 氢气进料 , 少部分气体经深冷器深冷后 , 经吸附 排空 。

工业生产中 ,环己烷的生产方法分为苯加氢法 和石油烃馏分的分馏精制法[1] 。苯加氢法是环己烷 的主要生产方法 ,可分为液相法和气相法 。液相苯 加氢的工艺特点是反应稳定 、平和 ,转化率和收率也 很高 ;但必须要有后反应 ,能耗也较高 ,氢气的利用 率仅为 85 % ; 典型工艺有 IFP 法 、B P 法和 Aro sat 法 。气相苯加氢的工艺特点是工艺气体混合均匀 , 转化率和收率均很高 ,但反应激烈 ,易出现飞温现 象 ;典型工艺有 Brxane ,A RCO ,UO P , Ho udry , Hy2 toray 法 。苯加氢常用的催化剂有镍系和铂系 2 大 类[2] 。镍系催化剂价格低 ,但耐硫 、耐热差 ,液体空 速低 (01 1~01 2 h - 1 ) ,使用寿命短 (1 年左右) ,环己 烷选择性差 ,副产蒸汽压力低等 ,故多用于中小型生 产装置 。与镍系催化剂相比 ,铂系催化剂价格高 ,但 耐硫性能好 ,中毒后可再生 ,耐热性好 ,环己烷选择

IFP苯加氢液相制环己烷

四、苯加氢制环己烷环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。

环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。

用作尼龙原料的高纯度的环己烷主要由苯加氢制得。

工业上苯加氢生产环己烷有气相法和液相法两种。

虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。

气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。

1.反应原理(1)化学反应在反应条件下,苯与氢可能发生下面各种反应:+nH2→C+CH4(4)反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。

反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。

双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。

因此,选择非酸性载体可以避免这种加氢裂解作用。

反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。

在镍催化剂上,250℃时才开始产生甲基环戊烷。

(2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。

在127℃时的平衡常数为7×107,在227℃时为1.86×102。

氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。

苯加氢合成环己烷模拟aspen

《化工过程模拟和优化》

课程设计

项目名称:苯加氢合成环己烷过程设计 专 业:化学工程 宇 陆恩锡

指导教授:钱 学

生 :秦总根 傅和青

完成时间:二零零三设计是一种创造性的活动,可以通过化学的变化或物质的分离来实现。 概念设计又称为“预设计” ,根据开发基础研究成果、文献的数据、现有类似的 操作数据和工作经验,按照所开发的新技术工业化规模而作出的预设计,用以指 导过程研究和提出对开发性基础研究的进一步的要求, 所以它是实验研究和过程 研究的指南,是开发研究过程中十分关键的一个步骤。 概念设计不同于工程设计,因而不能作为施工的依据,但是成功的概念设计 不但可以节省大量的人力和物力,而且又可以加快新技术的开发速度,提高开发 的水平和实用价值。即使一个很普通的单一产品的生产过程,也可能有一百多个 方案可供选择。如何从技术、经济的角度把最有希望的方案设计出来,是概念设 计的目标。 设计与其它工程问题的主要区别在于设计问题所需的信息只有一少部分可 从问题的陈述中得到,因此,我们必须作出一系列假设。概念设计是设计者综合 开发初期收集的技术信息,通过分析研究,对开发项目作出一种设想的方案,其 主要内容包括:原料和成品的规格、生产规模的估计、工艺流程图和简要说明、 物料衡算和热量衡算、 主要设备的型号和材质、 检测方法、 主要技术和经济指标、 投资和成本的估算、投资回收预测、三废治理的初步方案以及对中试研究的建议 等等。 随着计算技术和计算机技术的发展,化工流程过程模拟软件也越来越成熟, 计算机辅助设计也日趋广泛。在进行概念设计时,采用流程系统模拟物料衡算和 热量衡算, 投资和成本估算等问题以及采用流程模拟软件进行整体优化越来越普 遍,化工过程模拟软件很多,如:ASPEN PLUS ,PRO/Ⅱ,ChemCAD,ECSS 等。本课 程设计采用国际上最流行的过程模拟软件之一:ASPEN PLUS 作为辅助设计的主 要工具。与过程有关的物料和能量的衡算基本上由该软件给出,并从设计流程计 算的收敛与否以及和现实操作的符合程度来检验该流程是否可行。 本概念设计,目标是提高产品的纯度。本设计创新处有以下几点: (1) 提高产品的纯度,环己烷由开始的 99.4%上升到 99.91%; (2) 将尾气循环至 Prism 装置以实现循环利用,充分利用原料,消灭火矩; 在 本工段实现零排放; (3) 通过改变操作工艺条件减少产品环己烷的损失。

苯加氢工艺流程

苯加氢工艺流程苯加氢工艺流程是一种将苯加氢生成环己烷的化学反应过程。

该工艺流程主要包括苯加氢反应、分离和精制等步骤。

首先,在苯加氢反应步骤中,将苯与氢气在催化剂的存在下进行加氢反应。

催化剂通常由铂、钯或镍等金属制成,具有高活性和选择性,能够促进苯分子中的一个或多个苯环上的氢原子被氢气取代生成环己烷。

该反应是一个放热反应,温度一般在100-200℃范围内进行。

接下来,进行反应物的分离过程。

反应物中苯和环己烷在物理性质上有一定的差异,可以通过蒸馏等分离方法将两种物质分离开来。

常见的分离方法有精馏分离法、萃取法和膜分离法等。

其中,精馏分离法是最常用的方法,通过加热反应混合物,使其在不同的沸点下升华出苯和环己烷。

最后,对产物进行精制。

精制是为了提高产品的纯度和质量。

一般采用洗涤、脱水、脱杂质和精馏等方法进行。

例如,可以通过洗涤剂将产物中的杂质去除,使得产品更纯净。

而脱水则是通过加热或者添加干燥剂将产物中的水分去除。

此外,脱杂质操作可以通过吸附剂或者再次精馏使产品更加纯净。

在整个苯加氢工艺流程中,有几个关键的注意点需要注意。

首先,催化剂的选择是至关重要的,催化剂需要具有高活性和选择性,以提高反应的效率和产物的纯度。

其次,反应物的比例也需要控制,过多或不足的苯或氢气都会影响反应过程。

此外,反应的温度和压力也是需要考虑的因素,过高或过低的反应条件都会影响反应速率和产物的选择性。

综上所述,苯加氢工艺流程是一个将苯加氢生成环己烷的化学反应过程。

通过控制反应条件、选择适当的催化剂以及进行合适的分离和精制操作,可以得到高纯度的环己烷产品。

这种工艺流程在化工行业中有广泛的应用,用于合成各种有机化合物和燃料。

Aspen80环己烷生产过程作业

环己烷生产过程原题环己烷可以用苯加氢反应得到,反应如下:C6H6+ 3 H2= C6H12在进入固定床接触反应器之前,苯和氢气进料与循环氢气和环己烷混合。

假设苯转化率为99.8%。

反应器出料被冷却,轻气体从产品物流中分离出去。

部分轻气体作为循环氢气返回反应器。

从分离器出来的液体产品物流进入蒸馏塔进一步脱除溶解的轻气体,使最终产品稳定。

部分环己烷产品循环进入反应器,辅助控制温度。

流程模拟目的:创建一个流程来模拟环己烷生产过程灵敏度分析目的:用灵敏度分析研究环己烷流程中循环流率的变化对反应器负荷的影响。

A:在精馏塔环己烷摩尔回收率为0.9999的前提下(使用塔自身的设计规定,通过Bottom rate 在97到101 kmol/hr之间改变来满足要求),当LFLOW中的循环分流分率从0.1到0.4改变时,绘制反应器负荷(模块REACT)随之变化的曲线。

B:除改变循环分流分率外, 把苯转化率从0.9 改变到 1.0,制成反应器负荷表,绘制参数图,显示反应器负荷对循环分流分率和苯转化率的依赖关系。

设计规定目的:对于环己烷用流程,采用设计规定,通过改变循环流率确定反应器热负载。

环己烷生产流程是现有装置的一个模型。

围绕反应器的冷却系统能够处理的最大负荷为4.7 MMkcal/hr。

确定所需的循环环己烷量以保证该反应器的冷却负荷为该量。

流程模拟运行结果如下标定回收率使用塔自身的设计规定,令己烷摩尔回收率为0.9999,(过Bottom rate 在 97到101 kmol/hr Heat and Material Balance TableStream ID BENZENEC6H12-RE COOL-OUT FLASH-BO FLASH-UP H2H2-RECYL PRODUCT PURGE RAD-IN RAD-UP REAC-OUT From SPLIT-2COOLER FLASH FLASH SPLIT-1RADFRACSPLIT-1SPLIT-2RADFRACREACTOR To COOLER COOLER REACTOR SPLIT-2SPLIT-1COOLER COOLER RADFRAC FLASH PhaseLIQUID LIQUID VAPOR LIQUID VAPOR VAPOR VAPOR LIQUID VAPOR LIQUID VAPOR VAPOR Substream: MIXED Mole F low k mol/hrH2 0.0 .2752255 569.3716 .9174185 268.8568 321.7500 247.3483 3.80374E-7 21.50855 .6421929 .6421926 269.7742 C6H6 100.0000 .0571910 100.0659 .19063699.49495E-3 0.08.73535E-3 .13240497.59596E-4 .1334458 1.04098E-3 .2001319 C6H12 0.0 42.57315 48.69969 141.9105 6.654996 0.0 6.122597 98.86750 .5323997 99.33734 .4698470 148.5655 N2 0.0 .0551194 19.19842 .1837316 19.01469 1.650000 17.493519.15663E-7 1.521175 .1286121 .1286112 19.19842 CH4 0.0.521533269.014681.73844467.276246.60000061.894149.88250E-55.3820991.2169111.21681269.01468Mass F racH2 0.0 1.54205E-4 .0780385 1.54205E-4 .1996415 .8100389 .19964159.2039E-11 .1996415 1.54205E-4 .0202143 .0369754 C6H6 1.000000 1.24165E-3 .5314490 1.24165E-3 2.73202E-4 0.0 2.73202E-4 1.24144E-3 2.73202E-4 1.24165E-3 1.26969E-3 1.06290E-3 C6H12 0.0 .9958495 .2786680 .9958495 .2063123 0.0 .2063123 .9987584 .2063123 .9958495 .6174463 .8501171 N2 0.0 4.29159E-4 .0365663 4.29159E-4 .1962101 .0577262 .1962101 3.07891E-9 .1962101 4.29159E-4 .0562569 .0365663 CH4 0.0 2.32545E-3 .0752781 2.32545E-3 .3975629 .1322348 .3975629 1.90301E-7 .3975629 2.32545E-3 .3048126 .0752781Total F low k mol/hr 100.0000 43.48222 806.3504 144.9407 361.8122 330.0000 332.8673 99.00000 28.94498 101.4585 2.458504 506.7530Total F low k g/hr 7811.364 3597.944 14707.93 11993.15 2714.782 800.7138 2497.599 8331.159 217.1826 8395.202 64.04269 14707.93Total F low l/min 151.9238 80.77090 20586.21 269.2363 7614.160 5994.646 7005.027 245.9160 609.1328 188.4654 86.46968 14923.11Temperature C 40.00000 50.00000 150.0000 50.00000 50.00000 50.00000 50.00000 207.3143 50.00000 50.00000 115.4335 200.0000Pressure bar1.000000 21.50000 23.00000 21.50000 21.50000 25.00000 21.50000 15.00000 21.50000 21.50000 15.00000 22.00000Vapor Frac 0.0 0.0 1.000000 0.0 1.000000 1.000000 1.000000 0.0 1.000000 0.0 1.000000 1.000000Liquid Frac 1.000000 1.000000 0.0 1.000000 0.0 0.0 0.0 1.000000 0.0 1.000000 0.0 0.0Solid Frac 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0Enthalpy cal/mol 12235.68 -35784.99 467.0097 -35784.99 -3664.932 -175.7463 -3664.932 -28778.35 -3664.932 -35784.99 -13382.17 -8462.872Enthalpy cal/gm 156.6394 -432.4722 25.60343 -432.4722 -488.4433 -72.43072 -488.4433 -341.9761 -488.4433 -432.4722 -513.7217 -291.5833Enthalpy cal/sec 3.39880E+5-4.3223E+5 1.04604E+5-1.4408E+6-3.6834E+5 -16110.08-3.3887E+5-7.9140E+5 -29467.05-1.0085E+6 -9138.921-1.1913E+6Entropy cal/mol-K -58.67645 -140.9674 -14.40041 -140.9674 -9.842256 -5.942594 -9.842256 -124.8334 -9.842256 -140.9674 -33.20843 -36.22653Entropy cal/gm-K -.7511678 -1.703633 -.7894912 -1.703633 -1.311725 -2.449135 -1.311725 -1.483408 -1.311725 -1.703633 -1.274822 -1.248164Density mol/cc .01097048.97234E-3 6.52824E-48.97234E-37.91972E-49.17485E-47.91972E-4 6.70961E-37.91972E-48.97234E-3 4.73866E-4 5.65960E-4Density gm/cc .8569388 .7424175 .0119075 .7424175 5.94240E-3 2.22619E-3 5.94240E-3 .5646344 5.94240E-3 .7424175 .0123439 .0164263Average MW 78.11364 82.74518 18.24012 82.74518 7.503289 2.426406 7.503289 84.15312 7.503289 82.74518 26.04946 29.02386Liq Vol 60Fl/min 147.515277.25435821.9977 257.5145 328.9738 294.5679 302.6559177.6411 26.31791 180.26022.619014 586.4883之间改变来满足要求)最后计算得敏感性分析A:当LFLOW中的循环分流分率从0.1到0.4改变时,绘制反应器负荷(模块REACT)随之变化的曲线。

化工过程模拟和优化.

☆低温、高压有利于生成环己烷

反应条件

◇氢/苯(摩尔比):3.46, 氢气过量以使苯100%转化为环己烷; ◇主反应器:温度 180~200℃, 压力 2.68Mpa,苯转化率≥95% ; ◇后反应器: 温度 190~231℃, 压力 2.60Mpa.

产量与进料

◆环己烷产量: 47700 吨/年; ◆苯进料量: 71.441kmol/h ; ◆氢气进料量:氢:247.186kmol/h,氮:8.282kmol/h, 甲烷:18.786kmol/h; ◆苯进料条件: 3500KPa, 40℃, 液相; ◆氢气进料条件:2910KPa, 65℃, 气相

化工过程模拟和优化

苯加氢生产环己烷

过程设计

指导教师: 钱 宇、 陆恩锡 教授

学

生:

张旭东、陈 颖、郭平生

设计任务

设计项目:环己烷合成过程设计 产品名称:环己烷 产品规格:纯度99.9% 生产能力:47700吨/年

产品用途:

●环己烷是用于生产环己醇、环己酮和己二酸的原料, 也可用作有机溶剂等。 ●环己酮进一步生产己内酰胺、聚酰胺6纤维(尼龙6) ●尼龙6具有广泛用途. 民用:可纯纺和混纺作衣料、 针织品、地毯等;工业:作轮胎的帘子线、帐篷、绳 索、降落伞等。

反应系统设计

反应方程式 反应器型式

反应在两串联的反应器中进行。前者鼓泡床反应器,有利于利用均相催化 剂进行液相苯加氢反应;后者固定床反应器,有利于利用LD143催化剂进行气 相苯加氢反应。由于为强放热反应,反应器型式的选择应考虑有利于散热。

+ 3H 2 + 2.135 x 10 KJ/Kmol

5

☆体积缩小、产生大量热的平衡反应

+ 3H2

Ni 150~250 C, 23~53 大气压

苯加氢制环己烷

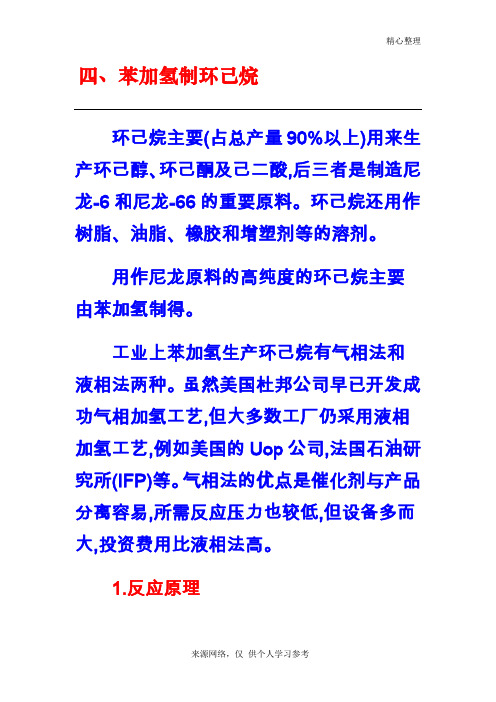

3苯加氢制环己烷环己烷是一种重要的有机化工原料,主要用于生产环己醇、环己酮、聚己内酰胺和聚己二酰己二胺等产品,是纤维素醚、树脂、蜡、沥青和橡胶的优良溶剂。

环己烷可以从环烷基原油所得的汽油馏分中提取,但产量有限,纯度不高,要值得99.9%以上的环己烷相当困难。

3.1工艺现状工业生产中,环己烷的生产方法分为苯加氢法和石油烃馏分的分馏精制法。

苯加氢法是环己烷的主要生产方法,可分为液相法和气相法。

常用的催化剂有Pt、Pd和Ni等。

3.1.1气相法苯加氢制备环己烷氢气和苯混合后送入热交换器加热蒸发呈气相,氢气和苯的物质的量比为3.5~8。

混合气体在200~250℃下通入装有具有高温特性催化剂的第一段多管反应器,再在160℃左右通入装有低温特性催化剂的第二段多管反应器,反应热用管外冷却剂吸收除去。

反应产物经冷凝后,经分离器除去未反应氢气即得产品环己烷。

气相苯加氢工艺特点是,气相苯加氢工艺混合均匀,转化率和收率均很高,但反应激烈,易出现“飞温”现象,操作上不易控制。

气相加氢采用固定床,工艺相对简单,投资相对较小,适合于小规模环己烷生产企业采用,应用厂家较多;对氢气纯度要求较低,随着国产催化剂的进步,副产蒸汽压力已经有较大提高,产品质量有明显提高。

气相苯加氢法典型工艺有:贝克森法(Bexane)、美国阿科(ARCO)、UOP、霍德赖法(Houdry)和海德拉法(Hytoray)法等。

3.1.2液相法苯加氢制备环己烷氢气经甲烷化和干燥之后与苯分别进入装有镍催化剂的主反应塔中,借助于泵的循环作用,使固体催化剂保持悬浮状态,并用换热器除去反应热,同时生成低压蒸汽,苯几乎可完全加氢。

从主反应塔出来的反应产物再通入装有镍催化剂的固定床补充反应塔,补充反应塔流出物经冷凝后在高压分离塔进行闪蒸,闪蒸气体可循环回主反应塔,闪蒸液送稳定塔,从稳定塔塔顶除去氢气和其他的溶解气体,塔底产物即为产品环己烷。

液相苯加氢工艺特点是,液相苯加氢工艺相比气相而言,反应稳定、缓和,转化率和收率也很高,副产蒸汽压力相对较高,但液相反应必须有后反应,能耗也较高,液相反应的氢气利用率仅为85%。

甲苯加氢生产甲基环己烷中试工艺设计

甲苯加氢生产甲基环己烷中试工艺设计引言本文档旨在设计甲苯加氢生产甲基环己烷的中试工艺。

通过对甲苯加氢过程的详细研究和分析,选取合适的催化剂、反应条件等,以期实现高效、稳定的甲苯加氢生产甲基环己烷。

中试工艺的设计将为后续的工业化生产提供参考。

工艺流程甲苯加氢生产甲基环己烷的主要工艺流程如下:1.原料处理:将甲苯原料送入预处理装置进行净化和处理,去除杂质和不良成分,保证原料的纯度和质量。

2.加氢反应:将处理后的甲苯送入加氢反应器中,加入适量的催化剂,控制反应温度和压力。

3.分离纯化:将加氢反应产物进行分离纯化,去除未反应的甲苯和其他副产物,得到纯度较高的甲基环己烷。

4.储存包装:将纯化后的甲基环己烷进行储存和包装,以备后续使用。

原料处理甲苯加氢过程中的原料处理是确保后续反应顺利进行的重要步骤。

原料处理的目标是除去杂质,提高原料的纯度和质量。

原料选择选择高纯度的甲苯作为原料,确保甲苯的纯度达到标准要求,避免杂质对反应的影响。

预处理装置预处理装置主要包括过滤器和蒸馏塔。

过滤器用于去除原料中的悬浮杂质,保护后续设备的正常运行。

蒸馏塔用于去除原料中的挥发性杂质和不良成分,提高原料的纯度。

加氢反应加氢反应是将甲苯转化为甲基环己烷的关键步骤。

合理选择催化剂和控制反应条件对于反应效果至关重要。

催化剂选择合适的催化剂可以提高反应速率和产物的选择性。

常用的甲苯加氢催化剂包括铜基和铂基催化剂,可以根据实际情况选择合适的催化剂。

反应条件反应温度和压力对于甲苯加氢反应具有重要影响。

一般来说,较高的温度和压力有利于提高反应速率,但过高的温度和压力也会增加能耗和设备成本。

可以通过系统实验和反应动力学研究确定合适的反应温度和压力。

分离纯化分离纯化过程是将加氢反应产物中的未反应甲苯和其他副产物去除,获得纯度较高的甲基环己烷。

分离策略常用的分离策略包括蒸馏、萃取和吸附等。

根据产物的特性和分离要求,选择合适的分离策略进行分离操作。

分离优化通过参数调节和操作优化,提高分离效能和产品纯度。

(大作业)苯加氢制环己烷工艺过程模拟

(大作业)苯加氢制环己烷工艺过程模拟

苯加氢制环己烷工艺过程模拟

环己烷采用苯加氢合成,反应方程式为:C6H6 + 3H2→ C6H12。

苯和氢气进料流股与循环的氢气与环己烷组合构成进入固定床反应器的进料流股,假设苯的转化率为99.8%。

反应器出料流股冷却,气相轻组分作为循环氢返回反应器。

液相产品进入精馏塔进一步去除溶解的气相轻组分,可以稳定最终的产品,其余部分循环到反应器有利于反应温度控制。

需要解决的问题:

1、采用Microsoft Visio软件将工艺流程图画出来,设备图符不一定和题目一致。

2、采用Aspen Plus模拟软件将上述过程模拟出来。

模拟时,苯进料量数值为“班级+学号”,氢气进料量为苯进料量的3.3倍。

如5班01号的苯进料量为501 kmol/h,氢气进料量为3×501=1503 kmol/h。

其他条件与模拟流程图相同。

3、并采用敏感性分析,LFLOW的循环分流比在0.1~0.4范围变化,画出REACT 热负荷的随之变化的影响规律图。

并用Origin软件将分析结果画出来。

作业要求:

1、提交Visio流程图、Aspen Plus模拟和Origin作图的源文件。

(VSD、BKP和OPJ格式)

2、所有结果整理成WORD文档,打印纸质版,同时提交WORD 源文档。

3、所有电子文档以压缩文件提交,格式:学号+姓名.RAR。

苯加氢制环己烷

精心整理四、苯加氢制环己烷环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼大,投资费用比液相法高。

1.反应原理(1)化学反应在反应条件下,苯与氢可能发生下面各种反应:+nH2→C+CH4(4)2223上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。

因此,选择非酸性载体可以避免这种加氢裂解作用。

反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构对反应影响不大。

温度对反应(3)平衡的影响示于图3-2-19。

由图3-2-19可知,甲基环己烷的平衡浓度随温度的提高而上升。

为抑制这一副反应,也要求催化剂在较低温度下就有高的苯加氢活性,而且在催化剂上不存在酸性中心。

两种方法,对液相加氢而言,要求催化剂是细微颗粒(粉末,粒度为20~100μm),能悬浮在反应液中进行液-固相加氢反应。

考虑到反应要求低温高活性,而且苯环加氢比烯,炔加氢困难,工业上都选用骨架镍催化剂。

用这种催化剂在3.5MPa的压力和不产生副反应的温度(200℃)下,反应速率很容易达到每克镍每催化剂,要求载体有足够的强度承受工业条件下的机械应力,有足够的比表面积和适宜的孔径分布,能负载足够数量的镍盐(氧化镍)。

此外,还要求载体对副反应没有催化活性。

符合上述条件,工业上应用的载体有高纯度氧化铝球(Φ2~4mm),SiO2和硅藻土等,比表面积210m2/g,松密度0.91g/cm3,孔隙度0.4cm3/g。

现在,工业上应用较多的液相用物在催化剂表面是发生单位(独位)吸附还是多位吸附;③氢与吸附在催化剂表面的作用物分子是怎样反应的。

以苯加氢生成环己烷为例,就提出了两种不同的机理,一种认为苯分子在催化剂表面发生多位吸附,形成,然后发生加氢反应,生成环己烷。

近年来又提出了另一种观点,认为苯分子只与催化剂表面接近于1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

苯加氢制环己烷工艺过程模拟

环己烷采用苯加氢合成,反应方程式为:C6H6 + 3H2→ C6H12。

苯和氢气进料流股与循环的氢气与环己烷组合构成进入固定床反应器的进料流股,假设苯的转化率为99.8%。

反应器出料流股冷却,气相轻组分作为循环氢返回反应器。

液相产品进入精馏塔进一步去除溶解的气相轻组分,可以稳定最终的产品,其余部分循环到反应器有利于反应温度控制。

需要解决的问题:

1、采用Microsoft Visio软件将工艺流程图画出来,设备图符不一定和题目一致。

2、采用Aspen Plus模拟软件将上述过程模拟出来。

模拟时,苯进料量数值为“班级+学号”,氢气进料量为苯进料量的3.3倍。

如5班01号的苯进料量为501 kmol/h,氢气进料量为3×501=1503 kmol/h。

其他条件与模拟流程图相同。

3、并采用敏感性分析,LFLOW的循环分流比在0.1~0.4范围变化,画出REACT 热负荷的随之变化的影响规律图。

并用Origin软件将分析结果画出来。

作业要求:

1、提交Visio流程图、Aspen Plus模拟和Origin作图的源文件。

(VSD、BKP和OPJ格式)

2、所有结果整理成WORD文档,打印纸质版,同时提交WORD源文档。

3、所有电子文档以压缩文件提交,格式:学号+姓名.RAR。