磷酸铁锂液相法

纳米磷酸铁锂的制备方法总结及优缺点分析

磷酸铁锂材料及其制备方法总结1.磷酸铁锂(LiFePO4)的结构磷酸铁锂正极材料具有正交的橄榄石结构,pnma 空间群,在晶体结构中,氧原子以稍微扭曲的六方紧密堆积的方式排列。

Fe与Li分别位于氧原子八面体中心4c和4a位置,形成了FeO6和LiO6八面体。

P 占据了氧原子四面体4c 位置,形成了PO4四面体。

LiFePO4结构在 c 轴方向上是链式的,1 个PO4 四面体与1 个FeO6八面体、2 个LiO6 八面体共边,由此形成三维空间网状结构。

从结构上看,PO4四面体位于FeO6层之间,这在一定程度上阻碍了锂离子的扩散运动。

图1 磷酸铁锂的晶体结构相邻的FeO6八面体通过共顶点连接层状结构具有相对较低的电子传导率。

这使得磷酸铁锂只能在小的放电倍率下充放电,而在大倍率放电条件下,内部的锂离子来不及迁出,电化学极化就会很大。

2. LiFePO4的充放电原理磷酸铁锂电池单体额定电压为3.2V,充电截止电压为3.6V~3.65V。

在充放电过程中,Li+在两个电极之间往返嵌入和脱出,所以也称为摇椅式电池。

充电时,Li+从正极脱出,迁移到晶体表面,在电场力的作用下,经过电解液,然后穿过隔膜,经电解液迁移到负极晶体表面进而嵌入负极晶格,负极处于富锂状态。

与此同时,电子经正极导电体流向正极电极,经外电路流向负极的集流体,再经负极导电体流到负极,使负极的电荷达到平衡。

锂离子从正极脱出后,磷酸铁锂转化为磷酸铁;而放电过程则相反。

充电反应方程式为:放电反应方程式为:图2 磷酸铁锂充放电原理的示意图3.磷酸铁锂的制备方法总结不同的制备工艺制备出的磷酸铁锂材料的性能各异,目前主要出现了高温固相法、水热合成法、溶胶凝胶法、共沉淀法、微波合成法等工艺方法。

以下对各种不同的方法的基本流程特点、优缺点进行了总结。

3.1.高温固相法传统方法,工业普遍使用,主要包括包括原材料的混合、焙烧等。

原材料在300-400 °C 首先分解成气体排除后,继续在400℃至800℃间焙烧10-24 h。

磷酸铁锂正极材料中的含锂量

磷酸铁锂正极材料中的含锂量一、磷酸铁锂正极材料的概述磷酸铁锂正极材料(LiFePO4)是一种常用的锂离子电池正极材料,具有较高的能量密度、良好的安全性能和较低的成本等优点。

磷酸铁锂正极材料在锂离子电池中起着储存和释放锂离子的作用,对电池的电化学性能具有重要影响。

二、含锂量的影响含锂量是磷酸铁锂正极材料中的重要参数,对磷酸铁锂的物理性能和电化学性能具有显著影响。

1.晶体结构:磷酸铁锂的晶体结构对其电化学性能具有重要影响。

研究表明,随着含锂量的增加,磷酸铁锂的晶体结构逐渐完善,晶格常数逐渐增大,有助于提高锂离子的扩散速率和倍率性能。

2.容量:磷酸铁锂的容量与其含锂量密切相关。

随着含锂量的增加,磷酸铁锂的容量逐渐升高。

然而,当含锂量过高时,会导致晶体结构的不稳定,降低材料的循环性能。

因此,选择合适的含锂量对于获得高性能的磷酸铁锂正极材料至关重要。

3.充放电性能:含锂量的高低对磷酸铁锂的充放电性能也有影响。

研究表明,高含锂量的磷酸铁锂具有更快的充放电速度和更高的能量密度。

同时,含锂量对磷酸铁锂的电压平台也有影响,进而影响电池的能量效率。

三、磷酸铁锂正极材料的制备方法目前制备磷酸铁锂的方法主要包括固相法和液相法两大类。

1.固相法:固相法是最早制备磷酸铁锂的方法,也是目前工业上广泛采用的方法。

该方法是将铁源、磷源和锂源按一定比例混合后,在高温下进行反应,合成磷酸铁锂粉体。

固相法具有工艺简单、成本较低等优点,但缺点是合成温度较高、合成周期较长、不易控制粒径和形貌等。

2.液相法:液相法是制备磷酸铁锂的一种常用方法,包括溶胶-凝胶法、共沉淀法、乳化干燥法等。

液相法可以在相对较低的温度下合成磷酸铁锂粉体,并且可以控制粉体的形貌和粒径。

液相法的缺点是合成过程中需要使用有机溶剂或有害气体,生产成本较高,且不易实现大规模生产。

四、总结与展望磷酸铁锂正极材料作为重要的锂离子电池材料之一,在电动汽车、储能等领域有着广泛的应用前景。

磷酸铁锂、三元材料电池工艺路径详解(上官整理)

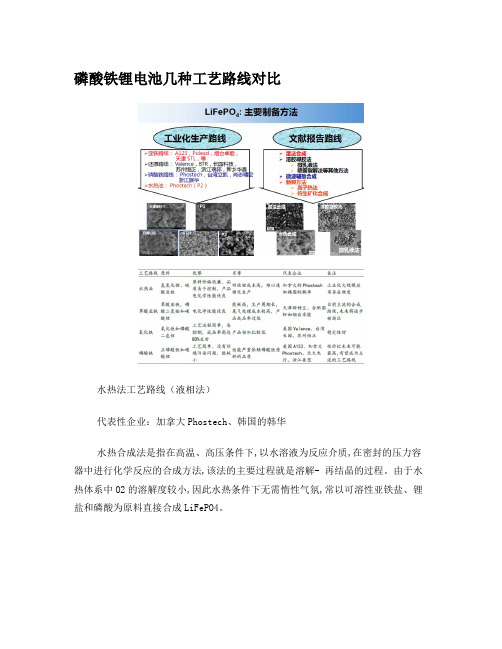

磷酸铁锂电池几种工艺路线对比水热法工艺路线(液相法)代表性企业:加拿大Phostech、韩国的韩华水热合成法是指在高温、高压条件下,以水溶液为反应介质,在密封的压力容器中进行化学反应的合成方法,该法的主要过程就是溶解- 再结晶的过程。

由于水热体系中O2的溶解度较小,因此水热条件下无需惰性气氛,常以可溶性亚铁盐、锂盐和磷酸为原料直接合成LiFePO4。

草酸亚铁工艺路线(固相法)代表性企业:天津斯特兰、合肥国轩、烟台卓能、用Li2CO3(碳酸锂)、FeC2O4·2 H2O(草酸亚铁)和NH4H2PO4(磷酸二氢铵)作为原材料,混合原材料质量分数为7.8%的乙炔黑粉末,在600℃的氮气氛围中退火10h,得到直径约为80nm并在表面包覆了一层约5nm无定形碳的LiFePO4 / C 颗粒,即使在1C、2C和3C的高倍率下初始容量分别为142、132和113mAh/g,分别为理论容量的83.5%、77.6%和66.5%。

经过两次球磨(分散剂采用酒精),再经过干燥工序、两次烧结工序以及破碎工序。

氧化铁工艺路线(固相法)代表性企业:美国Valence、台湾长园、苏州恒正以磷酸二氢锂(LiH2PO4)、三氧化二铁(Fe2O3)或四氧化三铁、蔗糖为原料,均匀混合后,在高温和氩气或氮气保护下焙烧,碳将三价铁还原为二价铁,也就是通过碳热还原法合成磷酸铁锂。

磷酸铁工艺路线(固相法)主流路线代表性企业:美国A123、加拿大Phostech、北大先行、浙江美思。

美国A123和北大先行均是从草酸亚铁工艺路线切换到磷酸铁工艺路线。

该工艺路线原料为正磷酸铁和碳酸锂,可实现一次球磨、一次干燥和一次烧结,工艺简单,能耗少,容易实现自动化流程控制,烧成率接近70%,产品容易做细且晶粒形貌接近球形,具有良好的加工性能。

三元材料电池技术路径三元材料的合成方法主要有共沉淀法、固相法、溶胶-凝胶法、喷雾热解法等。

共沉淀法主要先合成镍钴锰氢氧化物前驱体或碳酸盐前驱体,然后与锂盐混合,采用高温固相煅烧合成最终产品,目前也是大规模生产优选的方法;固相法分为高温固相法和低热固相法,高温固相法通常指在600 ℃以上的固相反应,低温固相法是指在室温或近室温的条件下固相化合物之间进行的化学反应;溶胶-凝胶法相比于高温固相法,具有反应温度低、反应物混合均匀等优点;喷雾热解法、模板法、溶液相法、溶剂热法和静电纺丝法等新型方法,目前大规模生产并不多,大都为小规模实验室制备。

液相法合成磷酸铁锂正极材料

液相合成法具有传热、 传质快, 材料粒径、 形貌可控等优点, 被广泛应用于各类材料制备领域。本文 solgel 法合成磷酸铁锂正极材料的过程、 综述了共沉淀法、 溶剂热法、 原理和研究进展, 并进行了对比和总 结: 纳米化、 高比表面积、 碳包覆, 可以解决电子电导率低和锂离子扩散速率慢所导致的倍率性能差的问题 , 是液相法合成的基本要求。共沉淀法有利于合成密堆积的球形形貌 , 获得高振实密度的材料, 可以提高材料 的能量密度。溶剂热法有利于合成大 ( 010 ) 面的材料, 缩短锂离子扩散的距离, 提高材料的倍率性能。 Solgel 法可以达到分子级别的混合, 有利于制备成分均匀、 原位碳包覆的材料。 使用高电子电导率和离子电导 率的材料, 可以提高 LiFePO4 的倍率性能。相对固相法, 寻找合成时间短、 流程短、 成本低的产业化方法, 推 动液相法在原理、 工艺上的发展和进步是研究的方向 。 橄榄石磷酸铁锂 液相合成法 高振实密度 大( 010 ) 面 原位碳包覆 产业化 281X( 2017 ) 01013712 中图分类号: O646 ; TM911 文献标识码: A 文章编号: 1005关键词

收稿: 2016 年 10 月 1 日,收修改稿: 2016 年 12 月 3 日,网络出版: 2017 年 1 月 10 日 * 国家自然科学基 金 项目 ( No. 51364021 ) 、 云 南 省 自 然科学基金项目 ( No. 2014FA025 ) 和云南省院士自 由 探 索 项 目 ( No. 2015HA016 , 2016HA011 ) 资助 the Natural Science Foundation of Yunnan Province The work was supported by the National Natural Science Foundation of China ( No. 51364021 ) , ( No. 2014FA025 ) ,and the Academician’ s Discovering Found from Yunnan Provincial Science and Technology ( No. 2015HA016 , 2016HA011 ) . * *Corresponding author email: yaochun9796@ 163. com http: / / w w w . progchem. ac. cn Progress in Chemistry , 2017 , 29 ( 1 ) : 137 ~ 148

磷酸铁锂固相法和液相法

磷酸铁锂固相法和液相法一、介绍1.1 磷酸铁锂磷酸铁锂(LiFePO4)是一种重要的锂离子电池正极材料,具有高安全性、长循环寿命和较高的放电平台电压等优点,被广泛应用于电动汽车、船舶、储能系统等领域。

1.2 固相法磷酸铁锂的固相法合成是一种常用的制备方法,通过固体相互反应得到最终的产物。

该方法具有工艺简单、操作方便、适用性广等特点。

1.3 液相法磷酸铁锂的液相法合成则是通过在溶液中反应生成产物。

该方法具有高纯度、快速反应速率等优点。

二、磷酸铁锂固相法的合成步骤2.1 前驱材料准备1.获得锂化合物:通过化学反应或电化学方法制备锂合金、锂氢化物等锂化合物。

2.获得磷酸根离子(PO4):通过化学反应或离子交换等方法制备磷酸根离子。

3.获得铁离子(Fe2+或Fe3+):通过化学反应或电化学方法制备铁离子。

2.2 反应条件控制1.温度控制:根据具体反应的动力学特性,选择适宜的反应温度。

2.保护气氛:在反应过程中,采用氮气等惰性气体保护,避免杂质的污染和氧化反应的发生。

3.反应时间控制:根据不同的合成方法和反应条件,合理控制反应时间以保证产物的纯度和晶体结构。

2.3 固相合成1.将前驱材料按照一定的摩尔比例混合均匀。

2.在保护气氛下,将混合好的前驱材料放入炉中进行热处理。

3.根据所选用的温度和时间,控制反应过程中的升温速率和保温时间。

4.反应结束后,取出样品,进行冷却处理。

5.通过退火等后处理手段,进一步提高产物的结晶度和电化学性能。

三、磷酸铁锂液相法的合成步骤3.1 溶液制备1.预先准备好含有锂、磷酸根离子和铁离子的溶液。

2.根据所需的摩尔比例,将相应的化合物溶解于适宜的溶剂中。

3.通过搅拌和加热等方式,使溶液中的化合物充分溶解。

3.2 反应条件控制1.pH值控制:通过添加酸或碱,调节溶液的pH值,以控制反应的进行。

2.温度控制:根据反应的动力学要求,选择适宜的反应温度。

3.搅拌速度控制:通过调整搅拌速度,保证反应过程中的物质传递和混合。

德方纳米液相法工艺磷酸铁锂

德方纳米液相法工艺磷酸铁锂介绍在锂电池行业中,磷酸铁锂是一种重要的正极材料。

德方纳米液相法工艺磷酸铁锂(DLFP)是一种常用的制备方法,其具有制备简单、成本低廉、颗粒均匀等优点。

本文将详细探讨DLFP的制备方法、工艺参数对产品性能的影响以及其在实际应用中的优势。

制备方法1.准备原料:–磷酸铁锂前驱体(如氯化铁、硝酸铁、亚硝酸铁等)–溶剂(如水、有机溶剂等)–表面活性剂2.制备纳米液相法磷酸铁锂:–将磷酸铁锂前驱体溶解在溶剂中,得到前驱体溶液。

–添加适量的表面活性剂,调节pH值,控制反应条件。

–通过加热或加压等方式促进反应。

–经过沉淀、过滤、洗涤等工艺步骤,得到磷酸铁锂产品。

工艺参数对产品性能的影响DLFP工艺中的参数对最终产品的性能有重要影响,以下是一些主要参数及其影响:1. pH值pH值对DLFP晶粒尺寸和分布均匀性有显著影响。

较高的pH值可促进晶粒生长,但过高的pH值会导致晶粒粗大。

因此,在制备过程中,需要控制合适的pH值。

2. 温度反应温度对DLFP晶粒尺寸和结晶度有影响。

较高的温度有助于快速形成纳米晶体,并提高产品结晶度,但高温也可能导致晶粒粗大。

因此,在确定温度时,需要平衡反应速率和晶粒尺寸。

3. 表面活性剂表面活性剂可以调节DLFP颗粒的尺寸、形状和分布。

不同的表面活性剂对产品性能的影响不同,需根据实际情况选择合适的表面活性剂。

4. 混合速度混合速度对DLFP颗粒的均匀性和尺寸分布有重要影响。

较高的混合速度可以减小颗粒尺寸,但过高的速度也可能引起颗粒团聚。

因此,需要仔细控制混合速度。

DLFP的应用DLFP具有以下优势,使其广泛应用于锂电池领域:1. 高能量密度DLFP具有较高的能量密度,可以提供更长的续航时间和更大的功率输出。

这使得DLFP在电动汽车和储能系统等领域具有广泛应用前景。

2. 良好的循环性能DLFP具有良好的循环寿命和循环稳定性,能够保持较高的容量和功率输出。

这使得DLFP成为高端应用领域的首选正极材料。

磷酸铁锂固相法和液相法

磷酸铁锂固相法和液相法

磷酸铁锂是一种高性能的锂离子电池正极活性材料,具有高能量

密度、长循环寿命等优点。

目前,磷酸铁锂的制备方法主要包括固相

法和液相法两种。

固相法是指将原料中的磷酸铁和碳酸锂按一定比例混合,加热至

高温下反应生成磷酸铁锂。

固相法制备磷酸铁锂具有反应温度低、工

艺简单、成本低等优点。

但是固相法制备磷酸铁锂存在晶粒尺寸大、

局部物性差、反应不充分等缺点。

因此,这种方法制备的磷酸铁锂电

池性能相对较低。

液相法是指将磷酸铁和碳酸锂溶解在适当的有机溶剂中,通过一

系列化学反应生成磷酸铁锂。

液相法制备磷酸铁锂具有晶粒尺寸小、

物性均匀、反应充分等优点。

但是液相法制备过程中需要用到大量的

有机溶剂,易造成环境污染,同时成本也较高。

针对固相法制备磷酸铁锂存在的问题,我们可以采用改进的方法。

一种典型的改进方法是采用机械球磨等方法将固相原料混合磨碎,从

而增大反应界面,提高反应速率和反应程度。

同时,可以针对生产工

艺进行精细优化,控制反应时间、温度、气氛等因素,最终得到高质

量的磷酸铁锂。

总的来说,磷酸铁锂固相法和液相法各有优缺点,适用于不同的

生产需求。

在实践应用中,我们需要根据具体情况,选用适宜的方法,

同时不断地探索和创新,在保证质量的同时,提高制备效率和降低成本,使磷酸铁锂电池得到更广泛的应用。

磷酸铁锂检测方法

目录磷酸铁锂化学分析办法合用范畴:磷酸铁锂的主元素铁含量,杂质项目,水分,PH 值,磷含量和碳含量的检测。

一.铁含量的检测1. 办法提纲试样以酸分解,在热溶液中以 SnCl 2 还原大部分 Fe 3+,以 CuSO 4-靛红批示剂,滴加 TiCl 3 还原剩余的 Fe 3+,过量的 Ti 3+在微量 Cu 的催化下短时间内氧化成四价,然后以二苯胺磺酸钠为批示剂,用 K 2Cr 2O 7 原则溶液滴定至紫红色为终点。

2. 试剂2.1 盐酸:1+1(GR )。

2.2SnCl 25%:称取 SnCl 25g 以 20ml (1+1)HCl 加热溶解后用水稀至 100ml 。

2.3 T iCl 3 溶液:量取 30ml15%的 TiCl 3 加 30ml (1+1)HCl ,以水稀至 100ml ,加几粒锌粒。

2.4 C uSO 4-靛红批示剂: 0.5g 靛红批示剂溶于 0.1%的 100mlCuSO 4 溶液中, 再加( 1+4) H 2SO 40.5ml 。

2.5二苯胺磺酸钠:0.5%的水溶液。

2.6H2SO4-H3PO4混酸:15%。

2.7K2Cr2O7原则溶液 0.05mol/L:称取1.2258g150℃-160℃烘 2 小时的 K2Cr2O7溶于水,定容至500ml。

3.分析环节精确称取 LiFePO4样品 1.0000g 于 250ml 烧杯中,用水润湿,加 9mlHClO4,加热分解至高氯酸冒浓烟,待烟冒最少量,剩余高氯酸体积约 3-5ml,取下冷却用水冲洗表面皿,转入 100ml 容量瓶中用水定容,摇匀沉清,分取 20.00ml 清液于 250ml 锥形瓶中,加(1+1)盐酸 20ml,加热至沸腾煮沸半分钟。

加 SnCl2至溶液呈淡黄色,滴加 2 滴 CuSO4-靛红批示剂变绿色,滴加 TiCl3至绿色消失,过量半滴,放置溶液变为蓝色,冷却至室温,加 15ml 硫磷混酸,以二苯胺磺酸钠为批示剂,用 K2Cr2O7原则溶液滴至紫红色为终点。

磷酸铁锂液相合成法工艺流程

磷酸铁锂液相合成法工艺流程磷酸铁锂(LiFePO4)作为一种环境友好、价格便宜、安全性能好的锂离子电池正极材料,已在我国电动车动力电池领域得到广泛应用。

磷酸铁锂的合成方法主要有固相法和液相法。

本文将重点介绍液相合成法在磷酸铁锂制备中的应用,并详细解析其工艺流程。

液相法相较于固相法,具有更好的分散性、均匀性和可控性,因此在磷酸铁锂的合成中具有较高的研究价值和应用前景。

液相法主要包括液相共沉淀法、溶胶-凝胶法和水热合成法等。

1.液相共沉淀法液相共沉淀法是通过将铁盐和磷酸盐溶液混合,在搅拌下缓慢加入碱性物质,使磷酸铁锂沉淀出来。

这种方法具有操作简便、成本低、产物纯度高等优点。

但沉淀过程中容易出现团聚现象,影响磷酸铁锂的粒度分布和形貌。

2.溶胶-凝胶法溶胶-凝胶法是通过金属盐和磷酸盐的溶液反应,形成金属有机络合物,再经过水解、凝胶化过程得到磷酸铁锂。

这种方法可以实现对磷酸铁锂形貌和粒度的调控,但制备过程较为复杂,成本较高。

3. 水热合成法水热合成法是将金属盐和磷酸盐放入密封的压力容器中,在高温高压条件下进行水热反应,得到磷酸铁锂。

这种方法具有反应条件温和、产物纯度高、形貌规整等特点,但设备投入和能源消耗较高。

磷酸铁锂液相合成法工艺流程总结:1.准备原料:按照一定的配比准备金属盐(如硝酸铁、硫酸铁等)、磷酸盐(如磷酸氢二钠、磷酸二氢钠等)和有机络合剂(如柠檬酸、乙二胺四乙酸等)等原料。

2.溶液混合:将金属盐和磷酸盐溶解在适量的溶剂中,搅拌均匀。

3.添加有机络合剂:将有机络合剂加入溶液中,继续搅拌,使金属离子与有机络合剂形成络合物。

4. 水热反应:将混合溶液放入密封的压力容器中,加热至一定温度,保持一定时间,使磷酸铁锂沉淀出来。

5.分离与干燥:将沉淀物分离出来,洗净,然后在真空条件下进行干燥,得到磷酸铁锂。

6. 后处理:根据需要,对磷酸铁锂进行进一步的后处理,如煅烧、表面改性等,以优化其性能。

通过以上液相合成法工艺流程,可以制备出具有良好性能的磷酸铁锂。

液相法磷酸锰铁锂-概述说明以及解释

液相法磷酸锰铁锂-概述说明以及解释1.引言1.1 概述本文介绍了液相法制备磷酸锰铁锂的原理和步骤。

磷酸锰铁锂作为一种重要的正极材料,在锂离子电池领域具有广泛的应用前景。

液相法制备磷酸锰铁锂是一种常用的制备方法,其能够通过在溶液中控制化学反应的条件来合成高纯度的磷酸锰铁锂材料。

本文首先介绍了磷酸锰铁锂的基本概念和特点,其具有高能量密度、长循环寿命和良好的安全性等优点,因此在电动汽车、储能设备等领域具有重要作用。

接着,文章详细探讨了液相法制备磷酸锰铁锂的原理和步骤。

液相法通过溶液反应的方式,在适当的温度、pH值和反应时间下,利用相应的金属盐和磷酸铁、磷酸锰反应生成磷酸锰铁锂。

该方法具有较高的合成效率和较低的生产成本。

最后,本文总结了液相法制备磷酸锰铁锂的优势和研究的进一步方向。

液相法制备磷酸锰铁锂具有高度可控性和可调性,能够得到纯度高、颗粒均匀的磷酸锰铁锂材料。

同时,本文还提出了一些研究的进一步方向,如改进制备工艺、优化反应条件以及提高材料性能等方面的探索。

这些研究将有助于推动磷酸锰铁锂材料的进一步发展和应用。

综上所述,液相法制备磷酸锰铁锂是一种重要的制备方法,能够合成高纯度、高性能的磷酸锰铁锂材料。

通过对其原理和步骤的详细介绍,本文为进一步研究和开发磷酸锰铁锂材料提供了有益的参考。

1.2文章结构1.2 文章结构本文主要分为引言、正文和结论三个部分。

在引言部分,将对液相法磷酸锰铁锂进行概述,介绍其在能源领域的应用以及研究的意义。

接着将详细说明本文的目的,即探究液相法制备磷酸锰铁锂的原理和步骤。

正文部分将包括两个主要内容,分别是液相法制备磷酸锰铁锂的原理和液相法制备磷酸锰铁锂的步骤。

在原理部分,将详细介绍液相法制备磷酸锰铁锂的基本原理和反应机制。

在步骤部分,将逐步叙述液相法制备磷酸锰铁锂的实验过程,包括所需材料、实验条件和具体步骤。

结论部分将总结并归纳液相法制备磷酸锰铁锂的优势,包括其较高的制备效率、较低的制备成本和较好的电化学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷酸铁锂液相法

前言:

目前,磷酸铁锂生产技术通常可以分为液相合成法(简称“液相法”)和固相合成法(简称“固相法”)两种,其中液相法可分为水热/溶剂热法、溶胶凝胶法、共沉淀法等。

一、液相合成法

主要有水热/溶剂热、溶胶凝胶法、共沉淀法等,在使初始原料在分子水平上的混合和获得的前驱体更均匀,比起固相合成法有无可争议的优势,但由于对生产条件控制的要求较高,其产业化相比固相合成法难度要大。

其中,水热/溶剂热法是较为普及的液相合成法,其相对较为快捷且易操作,以化学计量比1:1:3的FeSO4、H3PO4和LiOH为原料,首先将FeSO4溶液和H3PO4溶液混合,然后将LiOH溶液加入混合物中,在120℃条件下进行水热反应5h。

此种方法在制备过程中,由于锂/铁的原子排布混乱,会使大概7%的铁原子占据锂的位置,使得制备出的产品中磷酸铁锂容量不够高。

S.Yang等对水热法合成LiFePO4晶体进行了大量研究。

他们发现pH值对实验结果的影响不大,而且水热法比高温固相法合成的晶体颗粒要小,Fe2+含量高。

液相合成法的优点是容易控制晶型和粒径,物相均一,粉体粒径小,过程简单。

但其缺点也很明显:需要高温高压设备,设备造价高,工艺复杂。

综上所述,如果想制备高质量的磷酸铁锂还是需采用液相合成法,只是在实际生产过程中要想办法优化工艺,降低成本。

磷酸铁锂龙头企业德方纳米就是采用的液相合成法——“自热蒸发液相合成纳米磷

酸铁锂技术”。

该技术综合了自热蒸发液相合成法、非连续石墨烯包覆等技术,在常温常压下,通过将原料锂源、铁源、磷源和辅料混合后即可自发反应,反应放热后快速蒸发水分而自动停止反应,得到纳米磷酸铁锂的前驱体,而后在烧结过程中加入碳源,进行两次的高温分解,得到非连续的石墨烯包覆磷酸铁锂颗粒。

二、固相合成法

固相合成法是目前应用最多、研究最为成熟的合成磷酸铁锂的方法,其中,碳热还原法又是应用较为广泛的。

固相合成法使用的铁源一般为草酸亚铁、氧化铁、磷酸铁等,锂源一般为碳酸锂、氢氧化锂、乙酸锂等,磷源一般为磷酸—二氢铵、磷酸氢二铵等。

将上述原材料按化学计量比混合均匀后,在保护气(N2、Ar等)下,首先在较低温度下处理1—5h,使原材料预分解,然后再在高温下(550—750℃)处理5—20h,由于原材料种类较多,因此该反应方法的关键是原材料混合时必须均匀。

Sun等通过改变原材料制备工艺条件(烧结温度和烧结时间)制LiFePO4/C材料,以7℃/min加热到700℃,烧结10h,得到性能优良的LiFePO4/C复合材料,在0.1C下循环50次后容量可达到140.4mAh/g;Wang等以磷酸铁、碳酸锂和葡萄糖为原料,球磨均匀后以氮气为保护气氛,在650℃下煅烧9h后得到目标产物。

由以上实验我们不难看出固相合成法最大的优点是设备和工艺简单,制备条件容易控制,较为适合工业化生产。

其缺点是原材料固相不均匀,化学反应产物颗粒较大,粒度分布范围宽,产品批次一致性较差,对产品导电性、安全性等产生不利影响。