200KA铝电解槽工艺与控制技术的改进

铝电解槽燃气焙烧技术的优化控制

2023年 10月下 世界有色金属11冶金冶炼M etallurgical smelting铝电解槽燃气焙烧技术的优化控制赵 鹏(中国铝业青海分公司电解厂,青海 西宁 810108)摘 要:随着铝工业的迅速发展,铝电解槽燃气焙烧技术的应用越来越广泛。

优化控制铝电解槽燃气焙烧技术对于提高能源利用效率、降低能耗、减少环境污染等方面具有重要意义。

然而,目前该技术在实际应用中仍存在诸多问题,需要进一步优化和改进。

本文以200-240kA电解槽为例,针对燃气焙烧方式存在的突出问题,在装炉标准、焙烧设备安装标准和升温策略等关键过程优化进行重点分析,列举关键措施,实现燃气焙烧的成熟应用。

关键词:电解槽;燃气焙烧;装炉;升温中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2023)20-0011-3Optimization Control of Gas Roasting Technology for Aluminum Reduction CellsZHAO Peng(Aluminum Corporation of China Qinghai Branch Electrolysis Plant, Xining 810108,China)Abstract: With the rapid development of the aluminum industry, the application of gas roasting technology in aluminum electrolysis cells is becoming increasingly widespread. Optimizing and controlling the gas roasting technology of aluminum electrolysis cells is of great significance for improving energy utilization efficiency, reducing energy consumption, and reducing environmental pollution. However, there are still many problems in the practical application of this technology, which require further optimization and improvement. This article takes the 200-240kA electrolytic cell as an example to focus on the prominent problems in the gas roasting method. Key process optimizations such as furnace installation standards, roasting equipment installation standards, and heating strategies are analyzed, and key measures are listed to achieve the mature application of gas roasting.Keywords: electrolytic cell; Gas roasting; Charging furnace; Heating up收稿日期:2023-08作者简介:赵鹏,男,生于1983年,汉族,青海海东人,本科,工程师,研究方向:企业管理及电解铝净化。

200 kA铝电解槽短路口绝缘改造

200 kA铝电解槽短路口绝缘改造1 问题的提出中国铝业青海分公司第三电解厂200 kA电解槽自投产以来,短路口运行一直不平稳,绝缘效果较差,曾发生几次短路口打火放炮事故,严重影响电解生产的正常进行。

另外,在工作中发现联结短路口斜立柱母线与短路母线的螺栓、以及与之配套使用的绝缘套管相互配合间隙过小,导致在电解槽启动或停槽时拆卸、安装电解槽短路口的绝缘套管及联结螺栓比较困难,使得停、开槽时的停电时间延长。

为此,必须对短路口的绝缘装臵、联结双头螺杆及绝缘套管进行改造,从而达到提升短路口绝缘性能的目的。

2 现状分析2.1 改造前短路口结构及工作原理改造前短路口结构见图la,主要由斜立柱母线、短路母线、绝缘护板、双头螺杆、绝缘套管、垫片等组成。

短路口工作原理为:在电解槽运行时,用绝缘护板将斜立柱母线与短路母线进行隔离,起到绝缘作用,强大的电流通过斜立柱母线到达阳极水平母线,再流经28组阳极及电解槽槽体,最后到达电解槽阴极,从而达到电解铝的目的;在电解槽停槽时,取出绝缘套管及绝缘护板,以保证斜立柱母线与短路母线紧密接触,使其成为一个回路,这样,电流由斜立柱母线直接流经短路母线到达下一台电解槽,而不流经已停电解槽的槽体,达到电路畅通的目的。

2.2 短路口绝缘失效原因分析通过对108台200 kA电解槽短路口绝缘性能进行测量,结果见图2a。

只有50%的短路口绝缘电阻大于100 MI2,35%的电解槽短路口绝缘性能一般,15%的电解槽短路口绝缘存在安全隐患(见图2a)。

由于部分电解槽短路口绝缘效果不好,先后造成108 、103 、85 、26 电解槽短路口发生打火放炮事故,致使短路口两立柱母线上穿套管及螺杆的孔被严重击坏,并引起系列生产停电,其中,103 、26 号电解槽停电时间分别长达38、39 min,造成较大经济损失。

①在短路I:I绝缘装臵结构中(见图1a),两种规格绝缘套管尺寸及双头螺杆规格如下:两种套管规格为:Φ48/Φ38H—190Φ48/Φ38H—310双头螺杆规格为:M36由此可见,两种长度不同的绝缘套管与母线、螺杆与绝缘套管之间的间隙均为1 mm,在理想状况下,即没有任何变形、没有高温且极度对中的情况下,拆卸和安装操作难度尚可,但实际上,电解槽短路口工作环境相当恶劣,温度高且易被电解质灼伤,1 mm的间隙过小,在停、开槽时,绝缘套管与螺杆的安装拆卸往往非常困难,经常需要动用大锤、气焊等进行破坏性拆除,延长了停、开槽时间,制约了电解生产及其各项生产指标的完成。

200 kA铝电解槽短路口绝缘改造

200 kA铝电解槽短路口绝缘改造1 问题的提出中国铝业青海分公司第三电解厂200 kA电解槽自投产以来,短路口运行一直不平稳,绝缘效果较差,曾发生几次短路口打火放炮事故,严重影响电解生产的正常进行。

另外,在工作中发现联结短路口斜立柱母线与短路母线的螺栓、以及与之配套使用的绝缘套管相互配合间隙过小,导致在电解槽启动或停槽时拆卸、安装电解槽短路口的绝缘套管及联结螺栓比较困难,使得停、开槽时的停电时间延长。

为此,必须对短路口的绝缘装臵、联结双头螺杆及绝缘套管进行改造,从而达到提升短路口绝缘性能的目的。

2 现状分析2.1 改造前短路口结构及工作原理改造前短路口结构见图la,主要由斜立柱母线、短路母线、绝缘护板、双头螺杆、绝缘套管、垫片等组成。

短路口工作原理为:在电解槽运行时,用绝缘护板将斜立柱母线与短路母线进行隔离,起到绝缘作用,强大的电流通过斜立柱母线到达阳极水平母线,再流经28组阳极及电解槽槽体,最后到达电解槽阴极,从而达到电解铝的目的;在电解槽停槽时,取出绝缘套管及绝缘护板,以保证斜立柱母线与短路母线紧密接触,使其成为一个回路,这样,电流由斜立柱母线直接流经短路母线到达下一台电解槽,而不流经已停电解槽的槽体,达到电路畅通的目的。

2.2 短路口绝缘失效原因分析通过对108台200 kA电解槽短路口绝缘性能进行测量,结果见图2a。

只有50%的短路口绝缘电阻大于100 MI2,35%的电解槽短路口绝缘性能一般,15%的电解槽短路口绝缘存在安全隐患(见图2a)。

由于部分电解槽短路口绝缘效果不好,先后造成108 、103 、85 、26 电解槽短路口发生打火放炮事故,致使短路口两立柱母线上穿套管及螺杆的孔被严重击坏,并引起系列生产停电,其中,103 、26 号电解槽停电时间分别长达38、39 min,造成较大经济损失。

①在短路I:I绝缘装臵结构中(见图1a),两种规格绝缘套管尺寸及双头螺杆规格如下:两种套管规格为:Φ48/Φ38H—190Φ48/Φ38H—310双头螺杆规格为:M36由此可见,两种长度不同的绝缘套管与母线、螺杆与绝缘套管之间的间隙均为1 mm,在理想状况下,即没有任何变形、没有高温且极度对中的情况下,拆卸和安装操作难度尚可,但实际上,电解槽短路口工作环境相当恶劣,温度高且易被电解质灼伤,1 mm的间隙过小,在停、开槽时,绝缘套管与螺杆的安装拆卸往往非常困难,经常需要动用大锤、气焊等进行破坏性拆除,延长了停、开槽时间,制约了电解生产及其各项生产指标的完成。

铝电解槽温度控制方法与优化

增强材料保温性能

选用保温性能更好的材料 ,降低热量散失,保持温 度稳定。

提高材料耐腐蚀性

选用耐腐蚀性能更好的材 料,提高电解槽的使用寿 命。

引入智能温度控制系统

实时监测温度

01

通过安装温度传感器,实时监测电解槽温度,为控制策略提供

数据支持。

智能调控算法

温度数据自动调整控制参

新型热管技术在铝电解槽中的应用案例

总结词

新型散热技术

详细描述

新型热管技术在铝电解槽中的应用,有效解 决了传统散热方式存在的问题,提高了电解 槽的散热性能和稳定性,进一步提高了铝产 品的质量和产量。

感谢观看

THANKS

02

铝电解槽温度控制方法

直接冷却法

直接冷却法是通过在电解槽周围设置冷却设备,如风扇或水 冷系统,直接将热量从电解槽带走。这种方法降温效果明显 ,但需要大量的冷却介质和能源。

直接冷却法适用于大型电解槽,可以快速降低槽温,但需要 定期维护和清洗冷却设备,以防止堵塞和腐蚀。

间接冷却法

间接冷却法是通过在电解槽的侧壁或底部设置热交换器, 利用循环冷却水或其他冷却介质带走热量。这种方法结构 简单,易于维护,但降温效果不如直接冷却法。

高效能冷却技术还可以通过优化冷却水流量、温度和压力等参数,实现对铝电解槽温度的精确控制, 减少能源浪费和环境污染。

新型热管技术的研发

热管技术是一种高效的传热技术,通过热管 将热量快速传递并分散,实现对铝电解槽温 度的有效控制。新型热管技术正在研发中, 以提高传热效率和降低能耗为目标。

新型热管技术可以应用于铝电解槽的冷却系 统,通过优化热管的设计和布局,提高冷却 效果和降低能耗,为铝电解槽温度控制提供

数,实现快速响应和精确控制。

200kA铝电解槽低电压条件下的热平衡优化

电 解 槽 通 过 加 强 电 解 槽 的保 温 , 化 电 解 槽 热 平 衡 , 一 步 降低 电 解 槽 平 均 电压 , 而 实现 降 低 能 耗 , 优 进 从 降低 成 本 的 目

的。

关 键 词 :铝 电解 槽 ;低 电 压 ;热 平衡 ;优 化

1 前 言

2 0 年 5 ,国务 院发 布 《 色金 属 产业 调 整 09 月 有 和振 兴 规划 》 ,提 出 了 2 1 年重 点 骨 干 电解 铝 厂 吨 0 1 铝 直流 电耗 下 降 到 1 5 0 W. tA 以下 的要求 , 20k h — 1 / 同 时 ,公 司 电解 铝 电力成 本 已 占生产 总 成本 的 4 % , 0 而 未来 电价仍 呈 上涨 趋 势 , 降低 吨铝 电耗 已成 为 电 解 铝企 业生 存 与 发展 的关键 问题 之一 。

形 状 和 伸 腿 的位 置 ,为 了不使 等 温 线 发 生 较 大变

化 ,防止角 部 出现 渐 长 的情 况 ,必须 加强 电解槽 角 部 、小 面保 温 ,保证 电解 槽热 平衡 的稳 定 。

标 。参 照 国际 上通 常 的 电解 铝槽 电压 保持 水 平 ,4 . 1 属 于 低 的槽 电压水 平 。 v 理论 研 究表 明 , 电解 铝 的

1. 2・

铝

镁

通

讯

2 1 年№ 1 0 1

导热 系数 :00 5W, . .1 m K

化 前上 升 04 m;电压 下 降后 ,电解槽 热 收入减 少 , .e

最高使 用温 度 : 0 % 1 0 5

规 格 :1 k / . g 块 9 单 价 :2 0 元 / 20 吨 () 浆石 棉绒 3 成 耐 温度 :5 0 0 ℃

浅谈200KA铝电解槽的技术创新

浅谈200KA级大型预焙阳极铝电解的技术创新摘要:本文根据200KA级大型预焙阳极铝电解槽的测试和生产实践,指出该预焙阳极铝电解槽母线配置合理,铝液流速低,采用焦粒焙烧、干法无效应启动的技术,电解槽仅用一个月的时间便转入正常生产,氧化铝超浓相输送系统简单可靠,净化系统先进,污染物排放量达到国家规定的标准,智能多模式控制系统使阳极效应受控率达92%,经过6个月的连续生产考核,电流效率达95.12%,直流电耗达13144Kwh/t.Al,具有显著的经济效益和社会效益。

关键词:预焙阳极;铝电解槽;技术创新自冰晶石—氧化铝融盐电解法诞生以来,已有一百多年的历史了。

在此期间,随着铝电解生产技术水平的不断提高及相关工业的发展,铝工业已由生产初期的4000~8000安培小型铝电解槽,发展到目前的280~320KA大型预焙阳极铝电解槽。

铝电解的电流效率由初期的不到80%提高到目前的94%以上。

由沈阳铝镁设计研究院设计的我公司200KA级预焙阳极铝电解槽,于2000年11月14日一次焙烧启动成功。

所有的136台铝电解槽在启动后一个月内转入正常生产,在不到两个月内,各项经济指标均达产达标,有的甚至好于设计指标。

目前,所有电解槽运行良好,经济指标先进。

1.生产技术条件及主要经济指标1.1 正常生产的技术条件:系列电流强度:193-195KA 电解槽工作电压:4.15-4.18V电解温度:950-965℃电解质分子比: 2.5-2.6电解质水平:20-22cm 铝液水平:18-20cm效应系数:<0.4次/槽.日极距: 4.5cm1.2主要经济技术指标系列136台铝电解槽经6个月的连续生产考核,所取得的经济指标见表1。

2.200KA级预焙槽设计及生产的技术创新关铝200KA级预焙槽所取得的技术经济指标是与设计及焙烧启动中的技术创新分不开的。

2.1母线配置先进沈阳铝镁设计研究院在设计中使用先进的国际工程软件来优化并指导电解槽母线设计,采用大面四点等电流进电方式,阴极母线采用非对称配置,以补偿相邻列电解槽产生的不利磁场。

浅析200kA预焙槽低电压下提高电流效率的措施

浅析200kA预焙槽低电压下提高电流效率的措施【摘要】根据200kA电解槽低电压生产实践经验,结合理论分析,采取强化电流措施,对该类槽型进行了工艺技术条件优化,改善了工艺制度。

从而可以提高各项经济技术指标,达到提高电流效率,降低直流电耗的目的。

【关键词】优化;铝电解工艺;提高;电流效率0 前言某公司投产至今已有30年,一直进行电流效率的研究,从理论到实践都有了很大的进展。

近年来,200kA预焙槽实施了低电压生产技术。

但推行低电压生产不久,发现电解槽电流效率较推行前降低幅度较大,为此,该公司召开了班组长和专业技术人员研讨会,决定攻关200kA预焙槽低电压生产下提高电流效率的措施。

1 电流效率低的原因分析电流效率低主要是电解电流通过了阴极,应该产铝,但实际没有产铝。

电流效率低原因有以下几项:1.1 铝的二次反应损失因推行了低电压生产技术前期,电解槽热平衡不好,供料间隔设定不合理等因素,造成槽温较高,阳极效应系数加大,部分槽阳极效应系数达到0.2次/槽·日以上,导致电解槽内CO2(气)浓度增大,同时因阳极效应系数升高,电解槽内下层铝液翻滚到电解质内到达阳极表面机会加大,从而为铝的二次反应提供了良好的反应条件。

1.2 钠的析出钠的析出反应式为:6Na(溶)+3CO2(气)+2AlF3(溶)=6NaF(溶)+Al2O3+3CO(气)。

1.3 Al4C3的生成反应式为:4Al(溶)+3C(固)=Al4C3(固),因推行了低电压生产技术和强化电流降电压技术,电解槽阴极块为201项目阴极块,阴极生产厂家生产该种阴极块时间不久,经验不足,有部分阴极块湿润型不好,质量欠佳,加速了Al4C3的生成。

1.4 杂质引起的损失实践证明电解质中Fe、P、V、Si、Zn、Ti和Ga等杂质的阳离子每增加0.01%,电流效率降低0.1~0.7%。

因某公司推行了低电压生产技术和强化电流降电压技术期间,为降低成本,为电解槽购进了高硫焦含量较大的阳极炭块,因高硫焦杂质含量较高,一定程度影响了电流效率。

200kA电解槽内衬结构分析与改进方案

Analysisandimprovementofliningstructurein200kA pot

LiuSiren,ZhaoXinliangandXuLusheng

(ChinaNon-ferrousMetalIndustry'sForeignEngineeringandConstructionCo.,Ltd.,Beijing100029,China)

Abstract:Theinsulationperformanceof200kApotline'slininginaforeignprojectissystematicallystudied,andextensiveresearchfortheliningstructure iscarriedoutonthebasisofmeasureddataforthepotswhichareunderproductionstatus.Theanaloguesimulationofphysicalfieldhasbeenundertaken forthepots,thedeficiencyoftheliningstructureisanalyzedandsomeoptimizationmethodsandimprovementmeasurementsareproposed. Keywords:pot;analoguesimulation;energybalance;lining

40.026 63.919 87.812 111. 706 135.599 159.492 183.386 207.279 231.173 255.066

图 2 电解槽槽壳温度分布

22 铝液流速场测试 我们将纯铁棒插入到铝液层中,在铝液中停留

200kA铝电解槽低电压生产中对电解温度的控制

0科教 前沿0

S I N E&T C N L G F R A I N CE C E H O O YI O M TO N

21年 02

第 2 期 1

20A铝电解槽低电压生产中对电解温度的控制 0k

马 群 ( 中铝 兰 州分公 司 电解 二厂 甘肃

【 摘

ቤተ መጻሕፍቲ ባይዱ

兰州 7 0 6 ) 3 0 0

要】 本文主要是针对 20A预焙铝 电解槽在降低槽 电压的过程 中对技术条件调整和 电解基础操作 的改善 , ok 经过 了半年 多时间的实践

最终通过优化技术条件的优化 。 对降低 电解生产温度 、 降低 电解 能耗取得 了良好的效果。

【 关键词 】 电解 ; 铝 技术条件 ; 基础操 作

() 1采用 以过量为主 的低窄氧化铝浓度控制策略 , 将过量/ . Y 量加 受世界 金融危机 冲击 , 内外铝 市场需 求萎缩 , 国 铝价也 随之大 幅 波动范围变小 . 于正常槽况 的 便 下跌 , 电解铝企业 的生存面临着 前所未有 的威胁 , 能降耗 当然成 为 料方式改为连续调节加 料时间 间隔. 节 电解企业的焦点。如何在低电压 条件下 , 电解温度控制显得十分重 控制。 好 () 择低浓度 区的一 点作为氧化铝浓 度的控制基点 , 2选 可控制氧 要。 化铝浓 度在其 控制基点左右微小波动 . 并可根据 电解槽 的运行状况调 1 电解 温 度 的 控 制 整控制 基点 . 以不来突发效应为原则。 () 3 当不能确认氧化 铝浓度是否在工作 区时 , 选用浓 度工作 区校 降低 电解槽槽 电压的过程 ,是一个 建立新的热量平衡的过程 , 在 在校验期 内使下料过程产生类似于系列辨识中的“ 激励信号” 此过程 中通过对各项技术条件的调整和搭 配 , 使电解槽达到一个新 的 验模式 通过综合分析滤波槽 电阻的变化速率( 即斜率) 以及其他能反 热量平衡 . 而对 电解温度的控制就成为工艺技术条件调整 的中心 。在 的作用 . 来判断槽 内氧化铝浓度 的状 低 电压 条件 下如何控制合 理的电解槽 的温度 , 稳定生产 , 成为降低槽 映浓度 变化情况 的统计参数和特征参数 , 况. 然后调 整下料 间隔 , 使氧化铝浓度进入理想的工作 区, 使欠量下料 电压 的关键 。 电解质 内的氧化铝浓度 以及槽 电阻 我们通过技术条件的调整优 化和加 强基础 工作的管理 , 在低 电压 与过 量下料尽 快处 于交叉进行时 ,

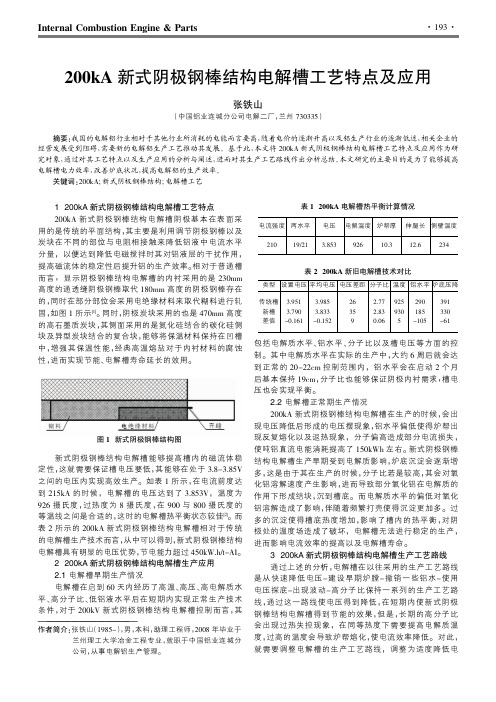

200kA新式阴极钢棒结构电解槽工艺特点及应用

作者简介院张铁山(1985-),男,本科,助理工程师,2008 年毕业于 兰州理工大学冶金工程专业,就职于中国铝业连城分 公司,从事电解铝生产管理。

表 1 200kA 电解槽热平衡计算情况

电流强度 两水平 电压 电解温度 炉帮Fra bibliotek 伸腿长 侧壁温度

210 19/21 3.853 926

10.3

12.6

234

表 2 200kA 新旧电解槽技术对比 类型 设置电压 平均电压 电压差距 分子比 温度 铝水平 炉底压降

传统槽 3.951 3.985

26

2.77 925 290 391

图 1 新式阴极钢棒结构图

新式阴极钢棒结构电解槽能够提高槽内的磁流体稳 定性,这就需要保证槽电压要低,其能够在处于 3.8-3.85V 之间的电压内实现高效生产。如表 1 所示,在电流前度达 到 215kA 的时候,电解槽的电压达到了 3.853V,温度为 926 摄氏度,过热度为 8 摄氏度,在 900 与 800 摄氏度的 等温线之间是合适的,这时的电解槽热平衡状态较佳[2]。而 表 2 所示的 200kA 新式阴极钢棒结构电解槽相对于传统 的电解槽生产技术而言,从中可以得到,新式阴极钢棒结构 电解槽具有明显的电压优势,节电能力超过 450kW.h/t-AI。

新槽 3.790 3.833

35

2.83 930 185 330

差值 -0.161 -0.152

200kA预焙铝电解槽低电压控制技术浅析

中图分类号 : T F 8 2 1

近年来 , 我 国 的 电 解 铝 产 业 迅 猛 发 展 ,2 0 1 1

年中国的电解铝 产量达 到 1 8 0 6万 t , 较上 年 同 比

增长 l 1 . 5 3 % … ,2 0 1 2年 一 季 度 电解 铝 产 量 4 5 9 万 t , 增长 1 2 . 1 %, 加快 1 0 . 5个 百 分 点 , 但 铝 市

第2 9卷 第 2期 2 0 1 3年s u S c i e n c e a n d T e c h n

I z . 2 9 N o . 2

J a n . 2 0 l 3

2 0 0 k A预焙 铝 电解 槽 低 电压 控 制 技 术 浅 析

4 l

能够降低的电压降采取对应措施 , 再对控制 系统进

行升级 , 最后随着槽电压的逐步降低 , 对工艺技术条

5 ) 采取有效措施减小能够控制各结点的压降。

4低 电 压 生 产 控 制 技 术 的 具 体 实 施 墨 鬈军 篓 压 降 到 一 定 程 度 后 ’ 使

从技术路线和技术方案可以看 出, 先对各部分 2 0 0 k A系列调整优化后电解工艺技术条件见表 2 。

的空间; 导杆压降、 炉底压降和效应分摊 电压较高 ,

有一定 的降电压 的潜力和空间, 极 问压降的降低空 间最大。综上分析 , 该公司 2 0 0 k A系列 的实施低 电

压控制技术 的方案为:

第2 期

浓度 控 制技术 ;

张立擘 : 2 0 0 k A预焙铝电解槽低电压控制技术浅析

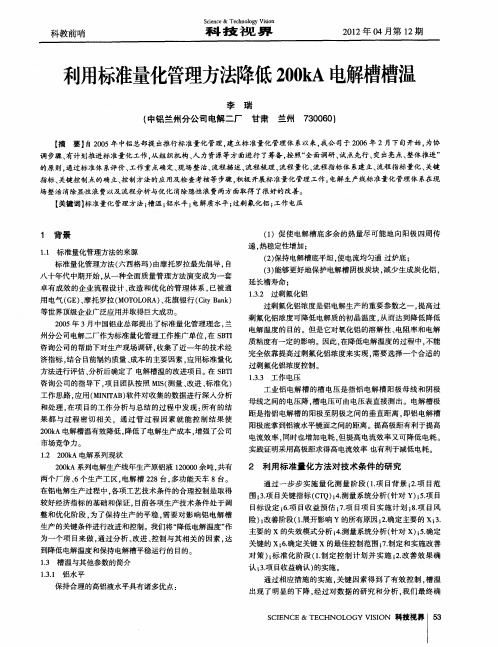

利用标准量化管理方法降低200kA电解槽槽温

生产 的关键条件进行改进和控制 。我们将 “ 降低电解温度 ” 作 为 一个 项 目来做 , 通过 分析 、 改进 、 控制与其 相关 的因素 。 达 到降低 电解温度和保持 电解槽平稳运行的 目的。

1 槽温与其他参数的简介 . 3 1 . 铝水平 .1 3

1 . 过剩氟化铝 .2 3 过剩氟化铝浓度是铝电解生产 的重要参数 之一 , 提高 过

标准量化管理方法( 六西格玛 ) 由摩托罗拉最先倡 导 , 自 八十年代 中期开始 。 从一种全 面质量管 理方 法演变成为一套

卓 有成效 的企业 流程设计 、 改造 和优 化的管理 体系 , 已被 通

出现 了明显 的下降 , 经过对数据 的研究和分 析 , 我们最终 确

咨询公 司的指导下 , 目团队按照 MI( 项 S 测量 、 改进 、 标准化 )

质粘度有一定 的影 响。因此 , 在降低 电解温度的过程 中, 能 不 完全依靠提高过剩氟化铝浓度来实现 , 需要选择一个合适 的

过剩氟化铝浓度控制 。

1 - 工 作 电 压 _3 3

工 作思路 , 应用( NT B) MI IA 软件对 收集 的数据进行深入分 析 和处理 , 在项 目的工作 分析与总结 的过程 中发 现 : 所有 的结 果 都 与过 程密 切相 关 .通 过管 过 程 因素 就 能控 制结 果 使

2 0 A电解槽温有效降低 , 0k 降低 了电解生产成本 . 增强 了公司 市场竞争力 。

1 2 0 A 电解 系列 现 状 . 0k 2

工业 铝电解槽 的槽 电压是 指铝 电解 槽 阳极母 线和 阴极

母线之 间的电压降 , 槽电压可 由电压表直接测 出。电解槽 极 距是指铝 电解槽 的阳极至 阴极之 间的垂直距 离 , 即铝 电解槽 阳极底掌到铝液水平镜面之间的距离。提高极距有利于提高 电流效率 , 同时也增加电耗 , 但提高 电流效率 又可降低电耗 。 实践证 明采用高极距求得高 电流效率 也有利于减低 电耗。

200KA电解系列延长槽寿命的对策

由于沟槽贯穿阳极底掌减小了流体在阳极周 围的阻力,使流体运动更平稳;通过阳极开槽, 有效抑制了槽电压的摆动和针振,使电解槽的运 行更加稳定。电解槽的平稳工作不仅能获得较好 的生产技术指标,而且可以保持槽子的稳定运行 状态和热稳定性,从而延长槽寿命。 1.1.3根据槽自身情况进行了适当的改造 在电解槽出铝端和烟道端散热孔下面的钢板 上均匀的垂直开孔,以增加电解槽的散热量,改 变了电解槽两端侧部温度偏高可能对槽寿命产生 的不利影响。改造后电解槽两端侧部温度平均下 降21℃,有利于电解槽的运行稳定。 (开孔前后 温度对比见表3)

335.5

401.9 20.4 381.5

B

370

405

360

370

400

440

382

389.6

1.2.正常生产期电解槽的维护管理 从我公司漏炉统计来看,发生的漏炉绝 大多数情况是侧部漏炉。停槽大修时发现, 大部分槽电解槽侧部上口200mm侧部砖已 经严重腐蚀,变得非常薄,有些槽甚至炭 块完全被腐蚀掉。因此,维护重点主要集 中在电解槽侧部,通过侧部小修和侧部保 护达到延长槽寿命的目的 .

8月29日 386-425 180-250 24 9月11日 415-435 180-201 24.5 9月15日 419-447 194-210 24 9月14日 420-437 186-197 26 9月17日 400-430 280-310 25

952 955 950 949 952

4096

4047

表4 部分槽补炉前后侧部钢板温度变化数据

槽号 修补 部位 时间 补前钢 板温度 (℃) 补后钢 板温度 (℃) 补时铝 补时电 水平(cm) 解质水 平(cm) 18 17 19 20 20 补时 槽温(℃)

200KA新型阴极铝电解槽工艺试验

四、200KA系列新型阴极结构电解槽的结构 设计和工艺 技术特点

1、该新型阴极结构电解槽高效节能的工艺技术原理,

基于稳定铝液面、降低电耗和延长槽寿命的考虑,采取改 变现行铝电解槽槽底的碳阴极平底结构为阴极表面具有凸 梁的异形结构,该凸梁的异形阴极结构可起到减缓阴极铝 液的流速和波动作用,达到提高铝电解槽阴极铝液面稳定 性的目的,同时与之相配合采用新的电解槽焙烧方法,并 对电解槽的部分工艺技术参数进行调整,从而实现了在不 影响电流效率的同时,达到降低铝电解槽电压,大幅度降 低电能消耗的技术创新目标。这种技术改造工程对于现行 的铝生产厂可以在电解槽进行大修时完成。新建铝厂则可 以在建设时按新型阴极结构电解槽的全新设计进行组织施 工建设。

新型槽 3.735 3.754 21.23 19.3 956 2.44

9月 203.281

普通槽 4.129 4.14 20.16 25.64 955.8 2.47

新型槽 3.73 3.744 19.85 19.08 957 2.43

10月 205.52

普通槽 4.076 4.083 19.1 25.27 960 2.54

2、 本项目采用的新型阴极结构电解槽的结 构设计和工艺技术特点如下:

a、阴极表面具有与阴极碳块的纵向方向一致, 与电解槽的纵向方向相垂直的凸梁,凸梁与电解 槽的阴极表面相垂直,并与阴极碳块连为一体, 每个阴极碳块上的凸梁在中间有间断。

b、新型阴极结构电解槽侧部有较强的保温结 构。

c、新型阴极结构电解槽碳阴极表面具有较低 的阴极电流密度和较为均衡的阴极电流分布。

2、新型阴极电解槽正常管理期的技术参数与技 术管理

a、通过半年多来不断摸索和试验,系列新型阴 极电解槽正常管理期的技术参数见表二:

200kA电解槽的智能控制技术

铝电解槽 内发 生 着复 杂 的高温物 理 化学和 电化学 反

应。 ③在 该体 系内形 成 互 有关 联 的可变 的 电场 、 磁

场、 温度 场 、 流场 等物 理场 。

应用到铝电解生产过程的各个方面, 达到增加产量 、

提高质 量 、 降低 消 耗 和 污 染 , 保 安 全 等 目的 , 生 确 产

行调 整 。

f ||| |||l || } {

槽 电阻计算公 式 : R; 其 中R: 电阻计算值 ; 槽

U: 电压测 量值 ; 槽

I系列 电流测量 值 ; :

E: 分解 电压 ( 槽 即槽反 电动势 ) 。 槽 电阻控制 如上 图所示 :

()当槽 电阻处 于死区上限外 。 常电阻上限 1 异 以内时, 如果满足其它可调节槽电阻的条件, 则槽控

宽托 区上限 窜死 区上限

l 下 (调节 I极 降I ) 阳

极 )MA ) 、 t( 手动降阳极) 等。 ④ 快速 网络通 讯 : 上位 监 控 机 可 大批 量 双 向 与 传输数据 。 ⑤ 采集 : 时采集 电压 。 实

⑥ 自动 加料程 序 控制 : 分 析 策 略 模 块 给 出 的 对

’

采用实时多任务结构、 系统响应快且功能完善。

3. . 监 控 模 块 11

① 实时显示 槽 电压 、 系列 电流 、 控参数 状态及 槽 操 作状 态 。

维普资讯

・

4 ・ 0

铝 镁 通

讯

20 N4 0 6年 o

②在下列情况中槽控机不能 自动加料

经济指标关键是控制好几个主要的技术参数使铝电

解槽 能处 于理想 的物料 平衡与 热平衡 状态 下稳 定运 行, 从而使 物理 场稳定 , 引起 电流效 率损失 的二 次反

铝电解槽的工艺技术条件优化探讨

铝电解槽的工艺技术条件优化探讨摘要:以200ka电解槽为例,对该类槽型进行了工艺技术优化,改善其工艺制度。

从而可以提高各项经济技术指标,达到提高电流效率、降低直流电耗的目的。

关键词:铝电解工艺技术条件优化探讨在铝电解工艺中,特别注意提高电流效率和阳极质量,以降低电耗、延长槽的寿命。

如何对铝点解槽的工艺技术条件进行优化呢? 1工艺技术条件优化1.1增加自动稳流系统,稳定电流强度电流强度是铝电解生产过程中重要技术参数之一,直接影响电解槽能量平衡。

电流强度的大小和稳定性对铝电解槽生产各项经济技术指标有着决定性的意义,同时对其他技术条件和操作加工制度有重要地影响。

如果系列电流波动较为严重,特别是阳极效应发生时,系列电流瞬间下降很大,将严重影响电解生产,破坏电解槽的热平衡,降低电解槽产量,降低电流效率,增加生产成本。

为此,可以结合现有设备,通过电器技术改造增加自动稳流系统。

这样,对稳定系列电流强度就有较好的作用,同时还可以提高各项技术指标和经济效益。

1.2调整电流强度和阳极炭块尺寸电流强度和阳极面积是决定电解槽单位时间铝产量的重要因素。

电解槽在正常生产时,由于电解质的侵蚀和冲刷,其阳极炭块面积比理论设计时计算面积稍小一些。

为最大限度提高电解产量,按照改造后的电解槽炉膛尺寸,两次调整外购阳极炭块尺寸,多次调整系列电流强度,使电流槽电流密度由开始设计的0.747a/cm2提高到0.768a/cm2。

使电流密度更加合理,从根本上保证电解的能量平衡,从而保证了电解生产和其他各项技术参数的稳定性。

阳极断面由经济电流密度决定的,它的大小直接关系到铝电解槽造价与生产成本。

阳极电流密度随各国电价高低而异。

由于我国电能费用较高,不宜采用商阳极电流密度,同时还要考虑国内现行预焙槽铝厂生产阳极块尺寸殷标准化。

阳极碳块尺寸和组数与阴极碳块尺寸和组数合理匹配,结构紧凑,保证槽内衬有足够的保温层厚度,阳极宽度间距适宜,方便从大面立柱母线送电。

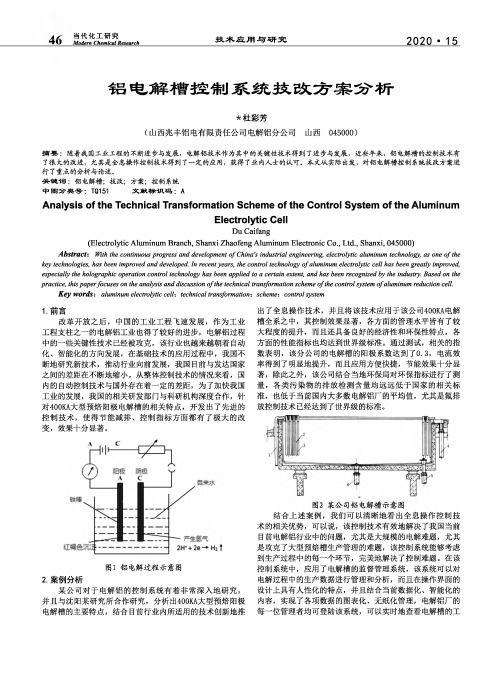

铝电解槽控制系统技改方案分析

当代化工研究令。

Modem Chemical Research技术应用与研究2020・15铝电解槽控制系统技改方案分析*杜彩芳(山西兆丰铝电有限责任公司电解铝分公司山西045000)摘要:随着我国工业工程的不断进步与发展,电解铝技术作为其中的关键性技术得到了进步与发展,近些年来,铝电解槽的控制技术有了很大的改进,尤其是全息操作控制技术得到了一定的应用,获得了业内人士的认可。

本文从实际出发,对铝电解槽控制系统技改方案进行了重点的分析与论述。

关键词:铝电解槽;技改;方案;控制系统中图分类号:TQ151文献标识码:AAnalysis of the Technical Transformation Scheme of the Control System of the AluminumElectrolytic CellDu Caifang(Electrolytic Aluminum Branch,Shanxi Zhaofeng Aluminum Electronic Co.,Ltd.,Shanxi,045000) Abstracts With the continuous progress and development of China's industrial engineering,electrolytic aluminum technology,as one of the key technologies,has been improved and developed.In recent years,the control technology of a luminum electrolytic cell has been greatly improved, especially the holographic operation control technology has been applied to a certain extent,and has been recognized by the industry.Based on the practice,this paper f ocuses on the analysis and discussion of t he technical transformation scheme of t he control system of a luminum reduction cell.Key words:aluminum electrolytic cell;technical transformation^scheme;control system1•前言改革开放之后,中国的工业工程飞速发展,作为工业工程支柱之一的电解铝工业也得了较好的进步,电解铝过程中的一些关键性技术已经被攻克,该行业也越来越朝着自动化、智能化的方向发展,在基础技术的应用过程中,我国不断地研究新技术,推动行业向前发展,我国目前与发达国家之间的差距在不断地缩小。

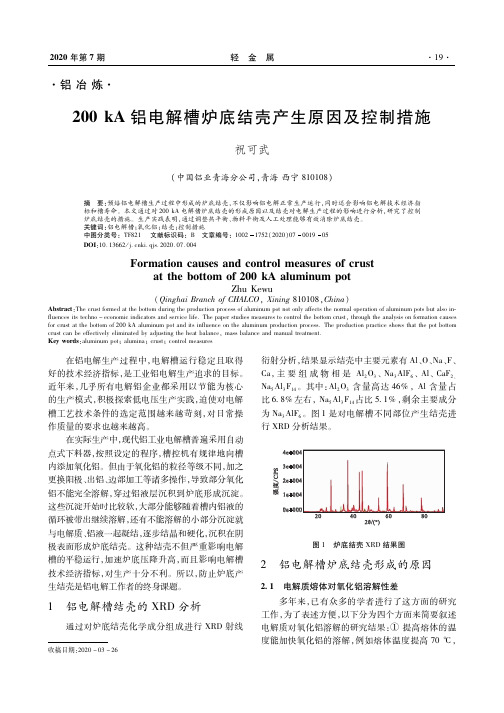

200 kA铝电解槽炉底结壳产生原因及控制措施

收稿日期:2020-03-26·铝冶炼·200kA铝电解槽炉底结壳产生原因及控制措施祝可武(中国铝业青海分公司,青海西宁810108)摘 要:预焙铝电解槽生产过程中形成的炉底结壳,不仅影响铝电解正常生产运行,同时还会影响铝电解技术经济指标和槽寿命。

本文通过对200kA电解槽炉底结壳的形成原因以及结壳对电解生产过程的影响进行分析,研究了控制炉底结壳的措施。

生产实践表明,通过调整热平衡、物料平衡及人工处理能够有效消除炉底结壳。

关键词:铝电解槽;氧化铝;结壳;控制措施中图分类号:TF821 文献标识码:B 文章编号:10021752(2020)07001905 DOI:10.13662/j.cnki.qjs.2020.07.004Formationcausesandcontrolmeasuresofcrustatthebottomof200kAaluminumpotZhuKewu(QinghaiBranchofCHALCO,Xining810108,China)Abstract:Thecrustformedatthebottomduringtheproductionprocessofaluminumpotnotonlyaffectsthenormaloperationofaluminumpotsbutalsoinfluencesitstechno-economicindicatorsandservicelife.Thepaperstudiesmeasurestocontrolthebottomcrust,throughtheanalysisonformationcausesforcrustatthebottomof200kAaluminumpotanditsinfluenceonthealuminumproductionprocess.Theproductionpracticeshowsthatthepotbottomcrustcanbeeffectivelyeliminatedbyadjustingtheheatbalance,massbalanceandmanualtreatment.Keywords:aluminumpot;alumina;crust;controlmeasures 在铝电解生产过程中,电解槽运行稳定且取得好的技术经济指标,是工业铝电解生产追求的目标。

200KA电解槽降负荷期间综合管理措施

200KA电解槽降负荷期间综合管理措施概述电解槽是铝电解工艺的核心设备,其运行状态直接影响着生产效率和能源消耗。

为了降低能耗、提高生产效率和延长设备寿命,对200KA电解槽进行降负荷期间的综合管理是非常重要的。

本文将在以下几个方面介绍200KA电解槽降负荷期间的综合管理措施。

设备维护在降负荷期间,对电解槽设备进行定期维护和检修是确保设备正常运行的基础。

以下是一些常见的设备维护措施:1.清洗电解槽内壁:定期清洗电解槽内壁可以有效去除结垢和杂质,防止阴极表面积聚氧化物层,提高导电能力。

2.检查电解槽冷却系统:清洗和检查电解槽冷却系统的冷却器、水管和泵等设备,确保冷却系统的畅通和正常运行,防止电解槽过热。

3.检修电解槽电极:检查和更换电解槽电极,修复损坏的电极,保证电解槽的电流传递性能,提高电流效率。

4.检查电解槽气体净化系统:定期清洗和更换电解槽气体净化系统中的过滤器和吸附剂,确保气体净化效果达到要求,保证生产环境的安全和清洁。

工艺优化在降负荷期间,对电解槽的工艺进行优化,提高生产效率和能源利用率,是非常重要的。

以下是一些常见的工艺优化措施:1.优化电解槽操作参数:通过调整电解液成分、温度、搅拌速度和电流密度等参数,提高电解槽的工作效率和产量,降低能耗。

2.使用先进的电解槽材料:选择耐高温、耐腐蚀性好的材料制作电解槽,延长设备使用寿命,减少维护频率和成本。

3.优化铝液处理工艺:采用高效的铝液处理工艺,提高铝液净化效果,减少杂质含量,降低电解槽的工作负荷。

4.引入先进的自动化控制系统:通过引入先进的自动化控制系统,实现对电解槽操作参数的精确控制,提高工作效率,降低人为误差。

能耗监测与节约能耗监测与节约是降低电解槽负荷的重要手段,通过监测和优化能耗,可以降低生产成本和环境污染。

以下是一些常见的能耗监测与节约措施:1.安装能耗监测系统:在电解槽设备上安装能耗监测系统,实时监测并记录设备的能耗情况,以便分析和优化能耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

200kA预焙铝电解槽工艺与控制技术的改进第三电解厂祁宗斌摘要:介绍了铝电解槽智能模糊控制系统的技术原理和应用效果,并主要从电解工艺控制技术条件的角度出发,和联系智能模糊控制技术控制阳极效应系数的情况,对电解技术条件的影响,做了系统的阐述,对大家提高控制精度, 减少和避免控制误区具有一定的指导意义和推广应用价值。

关键词:技术条件电解槽效应系数模糊控制1.引言预焙铝电解槽控制工艺是一种复杂的系统的调控过程,且具有控制的滞后性和不确定性,因此把现场操作和上位机控制有机的结合起来具有非常现实的意义。

现场操作主要体现在技术条件的合理摆放和稳定程度上,而上位机的智能模糊控制主要体现在降低阳极效应的实际应用效果上。

我国自80年代以来在控制系统硬件开发方面的进步很快,但在控制软件的开发应用方面,主要是借鉴国外在80-90年代设计的高效能预焙铝电解槽上所开发应用的点式下料和自适应控制技术[1,2]。

由于我们目前大量应用的铝电解槽与国际上设计优良的预焙铝电解槽相比,在槽型设计和运行的外界条件等方面均存在较大差距,所以现有工人操作水平和素质和目前的技术水平很难保证高效率的技术条件和生产状况,因此实现现场操作和模糊控制技术的有机结合是实现优良工艺技术条件的前提,该法在200kA预焙槽上实施后,使优良工艺技术条件得以稳定实现,从而在技术指标和经济效益两个方面均获得良好的效果,证明该法具有广泛的推广应用价值。

2方法原理2.1 总体方案铝电解生产采用数十至数百台电解槽串联成一个系列进行。

根据铝电解槽生产工艺过程的特点,采用如下的方案:(1)为确保实现高度分布式控制,系统采用“DDC(直接数字控制)—SCC(过程监控)”的两级分布式控制方案。

(2)每一台电解槽配备一台的模糊控制槽控机作为DDC级,它具备独立进行槽电压和系列电流采样的能力。

其控制任务是,通过以调节下料速率(即下料时间间隔)和移动阳极(即调节极距)为手段,对铝电解槽的物料平衡和热平衡的快速变化过程实时地进行控制。

因为可在线实时获取的能反映槽况变化的信息只有由系列电流和槽电压的采样信号计算得到的表观槽电阻(简称槽电阻),而槽电阻与反映物料平衡变化的主要参数——氧化铝浓度,以及反映热平衡变化的主要参数——电解质温度之间没有确定的对应关系,所以本设计采用能很好地应用专家操作与控制经验的专家模糊控制方法来建立用于DDC级的实时控制子系统——专家模糊控制器。

(3)每一个区域(数十台电解槽)配备两台互连的486或586工控微机作为SCC级。

该级的任务是,对DDC级(专家模糊控制器)的运行过程进行监视,并力图从整体上“把握”和控制铝电解槽工况(即槽况)的变化趋势。

为此,SCC级应该能尽可能多地收集各种能反映槽况变化的信息,并通过对信息的加工和处理,实现槽况诊断,进而实现对DDC级的设定值的优化计算和为人工操作与维护提供决策支持。

为达到这种目的,在SCC级中设计了一个基于物理场(泛称“三场”)的计算机动态仿真原理的在线仿真子系统,用于对反映电解槽热平衡的重要特征参数——电解质温度和槽膛内形(槽帮厚度,伸腿长度,伸腿高度)等进行在线动态仿真计算;设计了一个基于神经1网络专家系统技术的槽况诊断子系统,用于对槽况进行诊断和作出槽况维护与处理决策,并设计了一个组织与监视子系统用于实现组织协调,数据交换,人机交互,过程监视以及报表处理等功能。

由于在线仿真子系统的运算量大,故独立使用一台工控微机,它与另一台包含槽况诊断子系统和组织与监视子系统的工控微机之间通过RS232C通讯口互联。

(4)各个区域的SCC级均可联接到一个以alpha小型机为核心的局域网中,即在该系统的SCC 级之上可以扩展一个MIS(管理信息系统)级,并实现与全厂计算机网络的联网。

此局域网投入运行后,可将各区域SCC中在线仿真子系统统一移至在线仿真工作站,从而使系统的整体结构与联结方式更为合理。

基于以上方案设计的两级分布式智能模糊控制系统的应用软件的基本构成如图1所示。

2.2 实时控制子系统(专家模糊控制器)DDC级的实时控制子系统(即专家模糊控制器)是本系统的核心。

为了能有效地表达和应用专家的知识和经验,获得好的控制效果,我们采用模糊集成控制的原理,把专家控制器与模糊控制器相结合开发出专家模糊控制器。

其设计采用了如下方案:(1)推理决策与控制由推理机和模糊控制这两大部分共同完成。

其中推理机主要实现槽况分析、系统工作点(设定值)与控制器动态性能的自调整等功能;而模糊控制模块则具体完成下料速率调节(物料平衡控制)和极距调节(热平衡与极距控制)。

(2)推理决策与控制规则的表达综合运用了两种方式,一种是“如果 <条件> 则 <结论>”的产生式规则形式,用于表达各种特定或异常工况下的模糊控制规则,包括推理机应用的启发性与确定型知识;另一种是采用带修正因子的控制规则自修正模糊控制的规则表达形式,用于表达常态工况下模糊控制规则,以便通过引入可自动调整的控制规则修正因子,实现对模糊控制规则的在线自调整。

(3)由于电解槽的控制可分为极距调节与下料控制两个相对独立的部分,因此模糊控制相应地划分为两个模块,通过推理机实现这两个部分的相互协调。

根据工艺要求,下料控制和极距控制均采用“多模模糊控制器”的结构形式,由推理机根据推理结果选择合适的控制模式。

其中,下料控制分为“氧化铝浓度工作区校验”、“常态下料”以及“特定下料”这三种控制模式;极距控制分为“粗调”、“细调”以及“特定调节”这三种控制模式。

(4)专家模糊控制器的推理机根据电解槽所处的操作条件和槽况分析的结果,综合运用四种方式来自动调整系统的工作点与控制器的动态性能:一是调整模糊控制模块的设定值;二是选择不同的控制模式;三是调整控制规则表达式的修正因子;四是调整模糊变量的量化因子。

(5)借助于上、下位机间的通信接口,可利用上位机(SSC级)中的人机接口对专家模糊控制器的规则库和数据库进行调整,因而为DDC级的知识获取与应用提供了很强的灵活性。

2图1 智能模糊控制系统应用软件的基本构成2.3 在线仿真子系统本子系统建立在物理场的计算机仿真原理上,它收集和量化所有能反映物理场变化的信息,利用动态仿真数学模型对未知的物理场特征参数进行求解,并在需要时以二维动态图形显示仿真结果。

最有价值的结果包括槽内温度分布和炉膛内形。

32.4 槽况诊断专家子系统本子系统建立在神经网络技术的基础上,其主要特点如下:(1)为了能综合地分析和诊断槽况,本子系统的设计保证其能尽可能多地利用可以获取的信息(包括在线和离线测量,观测信息,以及动态仿真的结果)。

离线测量和观测信息通过计算机终端输入。

显然,这些信息具有种类多、不完整、不精确、不确定的特点。

由于神经网络在知识的表达、学习、总结、提炼以及并行处理等方面具有高效率,因此采用它来构造本子系统的知识库。

(2)由于用于本子系统的知识可分为两种类型:一种为槽况诊断知识,另一种为决策形成知识,因此网络相应地划分为两个以串联方式连接的四层子网络。

第一个子网有25个输入节点(对应于25种原始信息)和10个输出节点(对应于10个槽况描述变量);第二个子网有10个输入节点(对应于第一个子网的10个输出节点)和10个输出节点(对应于10个决策变量,它们用于为实时控制子系统计算设定值的调整量,并形成人工操作与维护的建议)。

(3)本子系统的启动运行周期可由用户设定。

由于其主要任务是监视和控制槽况的慢变趋势,因此合适的周期是24小时左右。

它既可由实时控制子系统周期地启动,也能由用户随时启动。

启动后,它可自动从数据库调入所需数据并进行预处理(包括计算一些变量在当前周期内的平均值,对输入变量进行模糊化和归一化处理等),然后进行诊断并形成决策。

3实际应用效果智能模糊控制的试验系统于1995年6月起在160kA预焙槽上投入运行调试,并配套进行了下料设备改造、工艺技术条件优化及工艺操作制度调整等相关改造工作,取得了显著的增产节能效果。

1997年3月至7月在30台槽上的考核结果是:45(1)实现了表1所示的工艺技术条件与技术经济指标。

(2)实现了下列控制精度:∙ 氧化铝浓度波动偏差2(wt)%∙ 正常槽温波动范围±3℃;∙ 阳极效应预报成功率90%;(4)系统运行稳定可靠,具有安全自保护功能:∙ 能进行故障自诊断;∙ 具有故障报警功能;∙ 故障停机检修率≯0.5次/年。

从表1可见,与系列生产槽相比,指标考核槽的的电流效率提高4.52个百分点,直流电耗降低418kWh ,在青海铝厂1996.3~1997.7的试验考核期间取得235.4万元的直接经济效益。

预计在全厂(20万吨产能)推广应用后,年直接经济效益可达8400多万元。

4 关于技术服务与技术产品出售 以智能模糊控制系统为主体的智能模糊控制技术是一项能挖掘已有生产设备操作运行潜力、投资很小、效果显著、先进成熟的实用节能技术,其主体技术产品为模糊控制槽控机和全套应用软件。

该技术于1997年10月通过了国家经贸委的新产品新技术鉴定验收(鉴字[1997]040号),鉴定专家确认该项成果具有重大经济效益和社会效益且达到了国际先进水平。

该技术能广泛应用于预焙槽厂的老系列技术改造和新建生产系列中,并且以模糊控制槽控机为主体的硬件体系可直接用于自焙槽,应用软件也只需作适当改造便可用于自焙槽。

本技术由中南工业大学和青海铝厂(以下共称我方)共同拥有,为了在我国铝工业节能降耗和技术进步中做出更大的贡献,我方技术人员密切合作进行模糊控制槽控机的升级工作,近期设计制作了新一代模糊控制槽控机的样机。

我方愿竭诚为各铝厂进行控制系统升级改造和新建生产系列提供优良的技术服务和最新最好的技术产品。

我方可为各铝厂(以下称需方)制作和提供以模糊控制槽控机和智能模糊控制软件为主体的全套控制系统,并提供如下技术服务:(1)若需方一次性购买我方模糊控制槽控机30台以上(价格1.7~2.0万元/台,可根据购买数量和付款方式协商定价),我方在交货时提供全部技术资料,包括:系统使用说明表1 主要工艺技术条件与技术经济指标 项 目 位0台考核槽列生产槽 电解质温度 ℃48 55 分子比 .40 .58 氧化铝浓度 w t )%.84 .00 阳极效应系数 .28 .2平均电流强度A 55.6 55.6槽平均电压.198 .12电流效率3.57 9.5直流电耗W h /t 3372 3790书;详细的槽控机电气原理安装图纸;外部器件的详细说明资料;应用软件清单,软件各参数的详细说明,软件所用函数的使用说明及各函数库,确保技术对需方透明。

(2)可负责整个控制系统设备的制作和有关设备的外购工作,负责或指导安装,并全面负责系统的调试。