PCBA生产流程简介打印

pcba 生产流程

pcba 生产流程PCBA(Printed Circuit Board Assembly)生产流程包括以下步骤:1. 前期准备:客户需求分析:明确客户的需求,包括电路板的规格、功能、数量等。

设计文件准备:根据客户要求,准备相应的电路图(原理图)、PCB 设计文件(如Gerber文件)和BOM(物料清单)。

2. PCB制造:PCB板材准备:选择合适的基材,如FR4、CEM-1等,并根据设计文件进行裁剪。

图形转移:通过光刻或喷墨等方式将设计好的电路图形转移到PCB 板材上。

蚀刻:去除不需要的铜层,形成电路图形的导电部分。

阻焊层制作:在PCB上涂覆阻焊剂,保护电路不受外界环境的影响。

丝印标记:在PCB上印制元件标识、极性标记等,方便后续组装和维修。

3. 元件采购与检验:元件采购:根据BOM清单采购所需的电子元件,如电阻、电容、集成电路等。

元件检验:对采购的元件进行外观、电气性能等方面的检验,确保元件质量合格。

4. PCBA组装:SMT贴片:通过SMT(表面贴装技术)将小型元件贴装到PCB上。

SMT贴片具有高精度、高效率的特点。

DIP插件:对于无法通过SMT贴装的元件,采用DIP(双列直插式封装)插件方式进行手工或机器插装。

焊接:通过回流焊或波峰焊等焊接方式将元件与PCB牢固连接。

清洗:去除焊接过程中产生的助焊剂和氧化物残留,保证产品质量。

5. 测试与检验:ICT测试:通过在线测试仪(ICT)对PCBA进行电气性能测试,检查电路连接是否正确。

功能测试:模拟实际工作环境,对PCBA进行功能验证,确保其符合设计要求。

外观检验:检查PCBA的外观质量,如焊接点是否饱满、元件是否安装正确等。

可靠性测试:对PCBA进行老化、温度循环等可靠性测试,评估其在恶劣环境下的性能表现。

6. 包装与出货:包装:将合格的PCBA按照客户要求进行包装,以防止在运输和存储过程中受到损坏。

出货:按照客户要求的时间和地点进行出货,并提供相应的出货文件和资料。

PCBA生产全套流程图(包括全套品质管理流程图)

执行审核

NG

效果确认 OK

纠正与预防措施

1.PCB 进板 PCB板的清洗 手摆件 炉前目检检查 AOI

OK OK OK

NG

3.AOI

OK BGA产品

4.高速贴片机置件 针对OK板进行打点标示

5.中速泛用 机置件

6.回流焊接

OK B

7.目检检查 NG

8.FQC检查

返修重工 NG NG 功能测试

OK

转板至DIP车间

OK

9.抽检

AI部生产流程图

YES 返回生产线处理

修理过程中 判断是否误判 NO 性能修理 NG 修理员自检

OK

无法修理报废 处理

修理标识及相关记录

无法修理报废 处理

性能不良

NG

是否要求测试

YES

OK 生产线检验 OK 包装 测试

NG

备注说明 1.不良品在线检查与测试时需 单独做好检查记录表 2.修理员与各相关部位做好数 量交接 3.修理员需在修理板上标识上 自己的标识

验证纠正措施

NG

标准化

相关记录存档

1.10仪器仪校管控流程

计测量仪器申购验收

是否合格

YES

NO

退回供应商/更换

记测量登记

是否校准 执行内、外校准

NO

使用、保管、维护

YES

校准判定

NG

校准失效 能否维修

YES

校准标识、记录

使用、保管、维护 YES 使用过程中 是否失效

NO

报废

临时校验

定期校准通知 相关记录存档

首件试生产3-5 片

制程审核 首件板确认

生产开线

NG 重新生产并

PCBA生产作业流程

PCBA生产作业流程2010-03-23 21:02:00| 分类:A TE测试|字号大中小订阅今天是实习的第一天,部门给我安排的Team Leader是俊哥。

开始俊哥带我到部门所在车间参观,让我熟悉车间环境以及产线的生产流程。

之后,他还详细地给我介绍了PCBA生产作业流程。

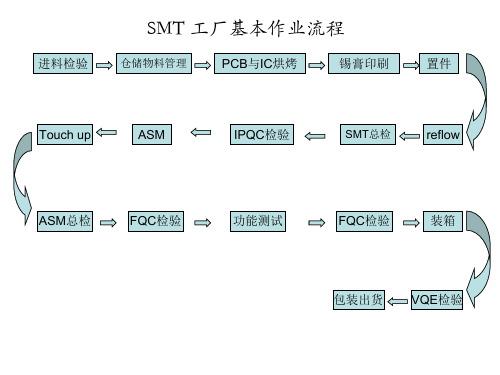

此次学习的内容大致总结如下一、SMT(Surface Mounted Technology)表面贴装技术1、放置PCB板,PCB板电路图一般由客户自己设计;2、印刷,其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。

所用设备为印刷机(锡膏印刷机),位于SMT生产线的最前端;3、贴装,其作用是将表面组装元器件准确安装到PCB的固定位置上。

所用设备为贴片机,位于SMT生产线中印刷机的后面;4、固化,其作用是将贴片胶融化,从而使表面组装元器件与PCB板牢固粘接在一起。

所用设备为固化炉,位于SMT生产线中贴片机的后面;5、回流焊接:其作用是将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。

所用设备为回流焊炉,位于SMT生产线中贴片机的后面;6、AOI检测,运用视觉处理技术自动检测PCB板上各种不同帖装错误及焊接缺陷。

二、DIP(Dual In-Line Package)双列直插式封装技术(即手插技术)1、插件,即焊接其它贴片机上无法安装的零件;2、过波峰焊,将胶、锡融化,此过程需添加松香助化剂,加快胶、锡融化;3、ICT测试,一种在线式的电路板静态测试设备,主要测试电路板的开短路、电阻、电容、电感、二极管、三极管、电晶体、IC等元件;4、ATE测试,类似于ICT测试,区别在于ATE可以进行上电后的功能测试;5、FCT测试,对测试目标板(UUT:Unit Under Test)加载合适的激励,测量输出端响应是否合乎要求。

位于ICT、ATE测试之后;6、FAE,对检测出现故障的PCB板进行返工,即检修NG板。

配置在生产线中任意位置。

PCBA生产全套流程图(包括全套品质管理流程图)

业务部提供

样板及外来资料确认

工程部

新产品会议

工程部项目工程师

产品评估导入进度

工程部项目责任人

《产品导入计划》

生产工艺流程确定

工程部IE

流程图及SOP

制作检验规范

《检验规范》

品管部

编制BOM

工程部IE

样板零件规格确认及样板物料申请

工程部PE

相关零件及模具等厂商确认

工程部、采购部

首件物料确认

品检确认

OK

NG

4.卧式插机打板

OK

机打件首件确认

品检核查

NG

放不良区域维修

NG

5.品检检验

OK

6.AI立式机排料

OK

NG

首件物料确认

7.立式插机打板

品检确认

NG

8.品检检验

放不良区域维修

机打件首件确认

NG

OK

放置成品区

转DIP车间

DIP车间生产流程图

波峰焊接

修脚

放不良区域待修

生产计划

1.仓库

SMT板

AI板

OK

3.贴高温胶纸

2.DIP领料

领料单物料核对

4.插件工位插件

元件前加工

目检

NG

OK

浸焊

OK

NG

返修

IPQC抽检

NG

OK

揭高温胶纸

产品置待补焊区域

Байду номын сангаас补焊

后装元件

零件面与锡道面PQC检查

外观修理

NG

ICT测试

OK

NG

ICT维修

OK

FCT功能测试

pcba板生产工艺流程

pcba板生产工艺流程PCBA板生产工艺流程概述PCBA(Printed Circuit Board Assembly)板生产是电子产品制造过程中的关键环节。

本文将详细介绍PCBA板生产工艺流程,包括以下几个主要步骤:1.原材料准备2.PCB板制造3.元器件采购4.元器件贴装5.过程检测与测试6.终端组装原材料准备在PCBA板生产过程中,需要准备以下原材料:•PCB板材•电子元器件•焊接材料(焊接剂、焊锡等)PCB板制造PCB板制造是PCBA生产的第一步,主要包括下述工艺流程:1.设计与制作PCB板原型模板2.制作PCB板镀铜底片3.印制电路图案4.蚀刻电路板5.钻孔6.表面处理7.制作掩膜8.检查与修复元器件采购元器件采购是为了获取所需的各种电子元器件,以用于后续的贴装过程。

在进行元器件采购时,需要注意以下事项:•确定元器件的规格和型号•寻找可靠的供应商•比较多家供应商的报价和交货周期•质量检验与测试元器件贴装元器件贴装是将所采购的电子元器件按照电路图进行正确的贴装。

这一过程中采用的工艺流程如下:1.打孔2.底部焊接3.贴装4.卷膜过程检测与测试在PCBA板生产的每个阶段,都需要进行必要的过程检测与测试,以确保产品的质量和性能符合要求。

主要的检测与测试流程包括:•可视检查•X光检测•AOI(自动光学检测)•功能性测试终端组装终端组装是将PCB板连接到其他组件或外设,并进行最终装配的过程。

主要流程包括:1.连接PCB板与其他组件(如显示屏、按钮等)2.进行最终装配3.进行最终检测与测试4.包装与出货结语PCBA板生产工艺流程是一个复杂而严谨的过程,每个环节都需要精确地执行,以确保最终产品的质量和性能。

通过本文的介绍,希望能帮助读者更好地理解PCBA板生产的步骤和要点。

原材料准备•PCB板材:选择适合项目需求的PCB板材料,包括材质、厚度和层数等。

•电子元器件:根据设计要求和BOM清单,选定并采购各种电子元器件。

pcba的工艺流程

pcba的工艺流程

《PCBA工艺流程》

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,在电子制造中起着至关重要的作用。

下面将介绍PCBA的工

艺流程。

1. 印刷电路板制备:首先需要准备好空白的印刷电路板,然后在上面通过化学腐蚀或机械加工的方式制备好电路。

2. 贴片:将元件粘贴到印刷电路板上,这一步需借助贴片机或者手工进行操作。

3. 固定元件:在完成贴片后,需要通过焊接将元件牢固地固定在印刷电路板上,这可以通过波峰焊、回流焊或手工焊接完成。

4. 清洗:清洗过程可以确保电路板表面没有残留的焊接剂或其他杂物,以保证电路的稳定性和可靠性。

5. 测试:对已经完成的PCBA进行功能测试,以确保电路板

的正常运作。

6. 包装:将已经通过测试的PCBA进行包装,以便于运输和

存储。

以上便是PCBA的工艺流程,每一步都需要严格按照标准操作,以确保PCBA的质量和稳定性。

随着电子行业的发展,

PCBA的工艺流程也在不断完善和提高,以满足市场和用户的需求。

pcba生产流程

pcba生产流程PCBA生产流程。

PCBA(Printed Circuit Board Assembly)是指将元器件焊接到印刷电路板上,形成功能完整的电路板组件的过程。

PCBA生产流程是整个电子产品制造过程中至关重要的一环,其质量和效率直接影响着最终产品的性能和成本。

下面将介绍PCBA生产流程的主要步骤。

首先,PCBA生产流程的第一步是元器件采购。

在此阶段,制造商需要根据电路设计图纸和BOM表(元器件清单)确定所需的元器件种类和规格,并与供应商进行沟通和采购。

在采购过程中,制造商需要考虑元器件的质量、价格、供货周期等因素,以确保后续生产的顺利进行。

第二步是PCB制板。

PCB(Printed Circuit Board)是PCBA的基础,其质量直接影响着整个电路板的稳定性和可靠性。

在PCB制板过程中,制造商需要根据电路设计图纸将线路图转化为实际的印刷电路板,然后进行化学蚀刻、钻孔、覆铜等工艺,最终形成成品PCB。

接下来是SMT贴片。

SMT(Surface Mount Technology)是一种表面贴装技术,它将元器件直接焊接到PCB表面,与传统的插件式组装技术相比,SMT具有焊接密度高、体积小、重量轻等优点。

在SMT贴片过程中,制造商需要使用贴片机将元器件精确地贴装到PCB 上,并通过回流焊接工艺进行焊接固定。

然后是DIP插件。

DIP(Dual In-line Package)插件式组装技术是一种通过元器件引脚插入PCB孔内并进行焊接的组装方式。

在DIP插件过程中,制造商需要使用波峰焊接机或手工焊接工艺,将插件元器件焊接到PCB上,确保焊接质量和稳定性。

最后是测试和包装。

在PCBA生产流程的最后阶段,制造商需要对已组装好的电路板进行功能测试和可靠性测试,以确保其性能和质量符合要求。

同时,还需要进行外观检查和包装,为后续的产品出货做好准备。

总的来说,PCBA生产流程包括元器件采购、PCB制板、SMT贴片、DIP插件、测试和包装等多个环节,每个环节都至关重要。

pcba生产工艺流程

pcba生产工艺流程PCBA是Printed Circuit Board Assembly的缩写,指的是印刷电路板组装。

下面是一篇关于PCBA生产工艺流程的简介。

PCBA生产工艺流程分为以下几个步骤:1.原材料采购;2.质量控制;3.贴片;4.焊接;5.测试;6.包装。

第一步,原材料采购。

在PCBA生产中,需要采购各种原材料,包括电路板、元件、焊料等。

这些原材料的品质直接影响到PCBA的质量,因此选择合适的供应商是非常重要的。

第二步,质量控制。

在进行下一步的生产之前,需要对原材料进行质量检测。

这包括对电路板的尺寸、厚度等进行检测,对元件进行外观检查、尺寸测量等。

如果发现有问题的原材料,应及时通知供应商更换。

第三步,贴片。

贴片是将各种元件粘贴到电路板上的过程。

这个过程需要使用自动化设备,将元件准确地粘贴到电路板的指定位置上。

这个过程需要的精确度很高,因此需要经过多次的调试和校准才能保证贴片的准确性。

第四步,焊接。

焊接是将元件连接到电路板上的关键步骤。

通常使用的焊接方式有手工焊接和波峰焊。

手工焊接需要操作员进行焊接,而波峰焊则是使用波峰焊接设备进行焊接。

焊接完成后,还需要进行焊接的质量检查。

第五步,测试。

测试是为了确保PCBA的质量和性能符合要求。

常见的测试方法包括功能测试、可靠性测试、温度测试等。

通过这些测试,可以发现PCBA中的问题并及时解决。

第六步,包装。

在进行下一步的流程之前,需要对PCBA进行包装。

常见的包装方式有独立包装和托盘包装。

包装过程中需要注意防静电和防潮。

以上是PCBA生产工艺流程的简介。

PCBA生产的每个步骤都很重要,需要严格控制质量。

通过合理的工艺流程和严格的质量控制,可以生产出高质量的PCBA产品。

PCBA主板生产流程

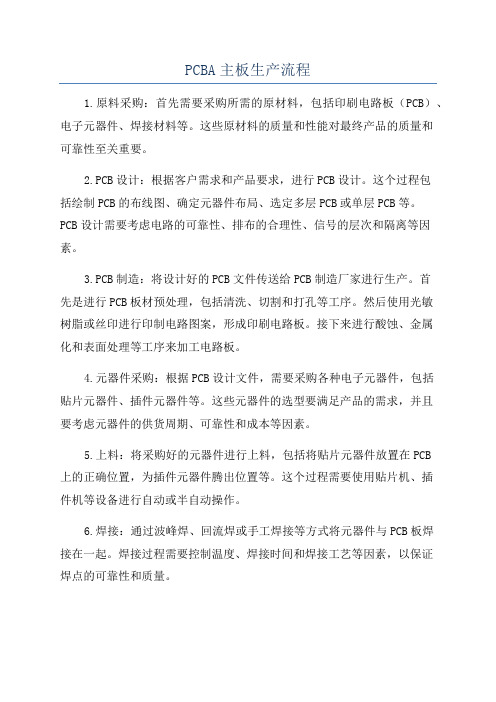

PCBA主板生产流程1.原料采购:首先需要采购所需的原材料,包括印刷电路板(PCB)、电子元器件、焊接材料等。

这些原材料的质量和性能对最终产品的质量和可靠性至关重要。

2.PCB设计:根据客户需求和产品要求,进行PCB设计。

这个过程包括绘制PCB的布线图、确定元器件布局、选定多层PCB或单层PCB等。

PCB设计需要考虑电路的可靠性、排布的合理性、信号的层次和隔离等因素。

3.PCB制造:将设计好的PCB文件传送给PCB制造厂家进行生产。

首先是进行PCB板材预处理,包括清洗、切割和打孔等工序。

然后使用光敏树脂或丝印进行印制电路图案,形成印刷电路板。

接下来进行酸蚀、金属化和表面处理等工序来加工电路板。

4.元器件采购:根据PCB设计文件,需要采购各种电子元器件,包括贴片元器件、插件元器件等。

这些元器件的选型要满足产品的需求,并且要考虑元器件的供货周期、可靠性和成本等因素。

5.上料:将采购好的元器件进行上料,包括将贴片元器件放置在PCB上的正确位置,为插件元器件腾出位置等。

这个过程需要使用贴片机、插件机等设备进行自动或半自动操作。

6.焊接:通过波峰焊、回流焊或手工焊接等方式将元器件与PCB板焊接在一起。

焊接过程需要控制温度、焊接时间和焊接工艺等因素,以保证焊点的可靠性和质量。

7.检测和测试:对已焊接好的PCBA主板进行检测和测试,以确保组装的质量和性能。

这个过程涉及X光检测、AOI(自动光学检测)、ICT(插件测试)等多个环节,以发现潜在的电路问题和焊接质量问题。

8.组装和调试:对已测试合格的PCBA主板进行组装和调试。

这包括安装外壳、键盘、显示屏等组件,并进行软件调试和功能测试等。

同时,也要进行外观检测和性能验证。

9.包装和交付:将已经组装和调试好的PCBA主板进行包装,包括防静电包装、气泡袋包装等,以确保运输过程中的安全和可靠。

最后将产品交付给客户。

总结:PCBA主板生产流程包括原料采购、PCB设计、PCB制造、元器件采购、上料、焊接、检测和测试、组装和调试、包装和交付等多个环节。

PCBA生产流程

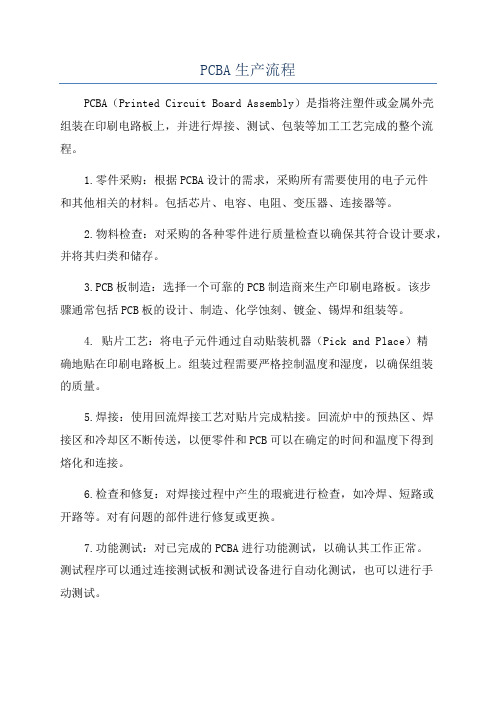

PCBA生产流程PCBA(Printed Circuit Board Assembly)是指将注塑件或金属外壳组装在印刷电路板上,并进行焊接、测试、包装等加工工艺完成的整个流程。

1.零件采购:根据PCBA设计的需求,采购所有需要使用的电子元件和其他相关的材料。

包括芯片、电容、电阻、变压器、连接器等。

2.物料检查:对采购的各种零件进行质量检查以确保其符合设计要求,并将其归类和储存。

3.PCB板制造:选择一个可靠的PCB制造商来生产印刷电路板。

该步骤通常包括PCB板的设计、制造、化学蚀刻、镀金、锡焊和组装等。

4. 贴片工艺:将电子元件通过自动贴装机器(Pick and Place)精确地贴在印刷电路板上。

组装过程需要严格控制温度和湿度,以确保组装的质量。

5.焊接:使用回流焊接工艺对贴片完成粘接。

回流炉中的预热区、焊接区和冷却区不断传送,以便零件和PCB可以在确定的时间和温度下得到熔化和连接。

6.检查和修复:对焊接过程中产生的瑕疵进行检查,如冷焊、短路或开路等。

对有问题的部件进行修复或更换。

7.功能测试:对已完成的PCBA进行功能测试,以确认其工作正常。

测试程序可以通过连接测试板和测试设备进行自动化测试,也可以进行手动测试。

8.包装和出货:根据客户的要求对PCBA进行包装,通常使用防静电袋、泡沫塑料等。

然后进行质量检查和标记,最后将其运送到目的地。

整个PCBA生产流程需要注意的问题有:1.质量控制:在整个生产过程中需要严格控制质量,避免使用次品零件或不符合要求的PCB板。

2.通信和协调:各个环节之间需要保持良好的沟通和协调,并确保及时传递信息和及时处理问题。

3.设备维护:保持生产设备的良好状态,定期进行维护和保养,以确保其正常工作。

4.测试和验证:在各个步骤进行检查和测试,以确保质量的稳定性。

5.建立完善的记录和档案:对所有生产过程进行详细记录和档案管理,以便追溯和问题处理。

通过以上的PCBA生产流程,可以确保PCBA产品的质量和可靠性,满足客户的需求。

PCBA制程内容介绍

焊锡性差的危害,比较低的是造成空焊,比较严重的是虚冷焊,因为很多时候虚 冷焊靠普通的外观检查很难检出,电性测试往往存在时通时不通.

有时候我们遇到需要评估超保质期的物料是否可以使用的时候,除了基本的电 性规格确认外,很重要的,不可或缺的一项就是焊锡性实验评估.

电子元件目前常用的简单方式是试打小批量工程样品,确认焊接品质;PCB焊锡 性实验可采用连续3次,每次持续10S,浸入250-270度的wave solder锡槽内,每次浸 入锡槽前PCB上要喷助焊剂,正常的PCB各焊盘都会完全吃锡,没有短路,绿漆不起 泡(爆米花现象).

• Body mark => ‘CH7019A-T

• Version => ‘A’ • FAB => ‘U’ • Date Code ‘0312’

Reflow

回焊作业的主要目的就是完成零件置放后的焊接动作。也就是透过一定的 温度控制使得锡膏、零件与PCB pad上之锡铅相互融合焊接在一起。因此 以下我们将朝着几个方向来讨论:

举个例子:比如检验PCB上的焊盘或文字印刷是否正确,个人认为最有效而快速 简便的方法是使用透明胶片所做的底片(这是ME在检验钢板开孔是否有遗漏或错 开时常用的方法,可参考过来用). 3.材料检验异常处理的机制.

特别是异常材料特采使用时必须要经过严谨的工程评估,特采物料的上线需做 特别管控并确保可追溯性;(严谨的工程评估往往被忽略掉)

PCBA制程介绍wfu

PCBA 加工工艺制程介绍 1、SMT 制程

1.1 点红胶制程 1.2 印刷锡膏制程

点红胶制程

点红胶制程---用点胶机将红胶均匀的点 在PCB板上,利用红胶的粘性来固定SMD 元件。

放置PCB板-------点胶机点胶-------贴片机 贴片------烘干固化胶水

印刷锡膏制程

印刷锡膏制程---用锡膏印刷机和钢网将 锡膏均匀的印刷在PCB的焊盘上。

避免在表面安装焊盘内部,或在距 表面安装焊盘0.635mm以内设置导 通孔。

表面安装焊盘上的导通孔在Reflow 时会吸收焊锡膏,导致焊盘少锡。

挽救办法:PCB加工时通过过孔塞 绿油以阻止焊锡流失,但是有绿油 污染焊盘的风险。

DFM---常见问题之二

焊盘与较大面积的导电区相连时,应 通过一段长度较短细的导电线路进行 热隔离。

在大面积使用地线布置时,地线应设 计成网格形式,避免在高温焊接时产 生应力,增加印制板的变形度。

同时解决该器件在装卸时的困难。 (多见于电源板)

DFM---常见问题之三---PCB工艺边

由于回流焊机和波峰焊机有夹持装置,所以 PCB的传送方向需要留出工艺边,宽度约 3.5mm,如果尺寸有限制,需另加工艺边传 送。

• 波峰焊示意图

• 助焊剂

波峰焊示意图

波峰焊

波峰焊

空心波(紊乱波)

从不同方向消除元器件的阴影效应,有极强的填充死角,消 除跳焊的效果。

热分解气体的排放,减少PCB吸收的热量,降低元器件损坏 的概率。

宽平波

喷嘴出口处安装扩展器。 逆者PCB前进的方向流速大,对PCB有很好的擦洗作用。 设置扩展器的一侧,熔液面宽而平,流速小,有较好的后热

一面锡膏一面红胶制程

完整版PCBA车间工艺流程及管控

常见不合格现象:

短路(连锡 )

多锡

冷(虚)焊 漏焊

少锡 锡裂

锡珠 锡渣 翘铜皮

23

THE END

THANKS!

波峰焊是让主板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持 一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫“波峰焊”。 通孔回流焊接工艺就是使用回流焊接技术来装配通孔组件和异型组件。 适用于小型化,pin数较少之插件组件。 组件插孔处钢网开孔。

14

手动插件及后段流程

物料核对

锡膏

锡粉 FLUX

颗粒形状 颗粒分布 FLUX 含量 溶剂含量 抗垂流剂

粘度 溶剂挥发率

07

3.SMT-PCB板表面贴片

高速机 ?适用于贴裝小型大量的元件;如电容,电阻等,也可贴裝一些IC元 件,但精度受到限制。速度上是最快的。 泛用机 ?适用于贴裝异性的或精密度高的元件;如QFP,BGA,SOT,SOP,PLCC, Connector等.速度比较慢。 中速机 ?特性介于上面两种机器之间

?线体配置: 投板机 + 印刷机 + 高速贴片机 + 泛用机+ 回流焊 + 收板机

投板机

接驳台

GKG

G5

高速贴片机 YAMAHA

YS24

泛用机 YAMAHA

YS12F

回流焊

收板机

04

1.自动投板

自动投板机: 用于SMT生产线的源头 ,应后置设备的需板动作要求,将存 储在周转框内的PCB板逐一传送到生 产线上,当周转框内的PCB板全部传 送完毕后,空周转框自动下载,而代 之以下一个满载的周转框。

恒温 (Soak)

保证在达到回流温度之前 料能完全干燥 , 同时还起着 焊剂活化的作用 , 清除元器 件、焊盘、焊粉中的金属 氧化物

pcba板生产工艺流程

pcba板生产工艺流程PCBA板生产工艺流程包括以下步骤:1.元件采购和检验:首先需要根据PCBA板设计的器件清单,采购所需的元件。

然后进行元件的检验,包括外观检查和电性能测量等,确保元件符合质量要求。

2.SMT贴片:通过贴片机将小型元件(如芯片、电容等)精确地贴到PCBA板上。

贴片机会通过视觉系统和自动控制,将元件按照设计要求精确地贴在预定的位置。

3.焊接:通过回流焊接炉进行元件的焊接。

在焊接过程中,需要提供适量的焊接剂,使焊接过程中的电路板和元件都得到良好的润湿。

焊接完毕后,需要进行冷却处理,确保焊点的质量。

4.精细插件:将大型元件(如插座、接口等)手动插入到PCBA板上。

在插件过程中,需要注意插件的方向和位置,确保插件的安全和正确。

5.过孔锡膏印刷:通过印刷机将过孔部分涂覆上锡膏,为后续的过孔元件焊接提供锡膏支持。

6.过孔组装:通过波峰焊接炉或半自动焊接设备,将过孔元件焊接到PCBA板上。

在焊接过程中,通过提供适量的预热时间和预热温度,确保焊点的质量。

7.清洗:使用去污剂和喷洗设备清洗PCBA板,去除焊接过程中产生的杂质和残留物。

清洗后需要进行干燥处理,确保板面干净和无水分。

8.测试和调试:对PCBA板进行功能性测试和调试,确保其电气和机械性能符合设计要求。

9.包装和出货:根据客户需求,对已经测试通过的PCBA板进行包装,并进行标识和记录。

然后将PCBA板交付给客户或下游厂家。

需要注意的是,上述流程只是一个大致的框架,实际生产中可能会因为不同的产品和工艺要求而有所差异。

此外,为了确保产品质量,生产过程中还需要严格遵循质量管理体系和相关标准。

PCBA生产流程简介全新XXXX36

SMT段工藝流程

Panel design

Gerber release 之后考慮到制造性和提高生產效率﹐往往還需要進行拼板設計.

PCB拼板方式 ➢兩連板 ➢多連板(2的倍數) ➢陰陽板

“陰陽板”指的是拼板的PCB采取一正一反的拼板設計。這樣做往往是為了 利于SMT Line的平衡和提高設備的利用率。

SMT段工藝流程

Squeegee

菱形刮刀

Squeegee Stencil

10mm 45度角

刮刀

拖裙形 刮刀

Squeegee Stencil

45-60度角

聚乙烯材料 或类似材料

金屬

目前60度鋼刮刀使用較普遍

SMT段工藝流程

Stencil

鋼板的主要功能是幫助錫膏沉積到PCB的Pad上,目 的是將准確數量的錫膏轉移到PCB上准確的位置

SMD包裝形式

帶裝(Tape) 管裝(Stick)

托盤(Tray)

散裝(Bulk)

Tape Feeder Stick Feeder Tray Feeder Bulk Feeder

SMT段工藝流程

Reflow

焊錫原理

印刷有錫膏的PCB,在零件貼裝完成后,經 過加熱, 錫膏熔化, 冷卻后將PCB和零件 焊接成一体. 從而達到既定的机械性能 , 電器性能

11

一面贴装、另一面插装

印贴片 贴 装 元

胶

件

固化

翻转

插件

PCB组装二次加热,效率较高

波峰

焊

* 如果通孔元件很少,可采用回流焊和手工焊的方式

红胶工艺 波峰焊接 合格率低 不建议采 用。

PCBA生产流程简介

助

增粘劑

焊

劑

溶劑

附加劑

松香,松香脂,聚丁烯

丙三醇,乙二醇

石腊〔腊乳化液〕 软膏基剂

作用

SMD与电路的连接

去除pad與零件焊接部位氧化物質

净化金属外表,与SMD保 持粘性

防止過早凝固

防离散,塌边等焊接不良

在常温下,焊膏可将电子元器件初粘在既定 位置,当被加热到一定温度时〔通常183℃〕随着溶剂和 局部添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘

粘著力不夠

坍塌

环境温度高风速大,造成锡膏中溶剂逸 失太多,以及锡粉粒度太大的问题

消除溶剂逸失的条件(如降低室温、减少吹风等〕 降低金属含量的百分比 降低锡膏粒度

原因与“連錫〞相似

提高锡膏中金属成份比例

增加锡膏的粘度

加强印膏的精准度

调整印膏的各种施工参数

第十二页,共28页。

SMT段工藝流程

Mounter

第十一页,共28页。

SMT段工藝流程

錫膏印刷常見不良

不良(bùliáng)

連錫

原因(yuányīn)分析

锡粉量少、粒度大、室温度、印膏太 厚、放置压力太大等

對策

提高锡膏中金属成份比例

增加锡膏的粘度

加强印膏的精准度

调整印膏的各种施工参数

錫膏量缺乏 (bùzú)

可能是网布的丝径太粗,板膜太薄等原因

增加印膏厚度,如改变网布或板膜等 调整锡膏印刷的参数

立碑

回焊時零件兩端受力不均勻或者(huòzhě) 急熱過程中兩端溫差造成的,多發生在小 型的CHIP零件上.

PCB PAD DESIGN﹑STENCIL DESIGN﹑延長恆溫時間

錫球

預熱區升溫斜率過快(溶劑汽化時,錫膏飛

pcba制程介绍及管制重点

PCBA制程介绍及管制重点一、P C B A概述P C BA(P ri nt ed Ci rc u it Bo ar dA ss em bly)也称为电路板组装,是指将已经制造好的P CB(P ri nt ed Ci rc ui tB o ar d)上的元器件进行焊接和组装的过程。

PC BA广泛应用于电子设备领域,如手机、电脑、家用电器等。

本文将介绍P CBA的制程流程及管制重点。

二、P C B A制程流程2.1元器件采购和入库元器件采购是PC BA制程的第一步,这是保证后续制程成功的关键环节。

在采购前,需要根据产品的需求清单编制元器件采购清单,并选择合适的供应商。

采购回来的元器件需要进行入库,要确保元器件的品质和数量符合要求,并进行合理的存储和标识。

2.2S M T贴片S M T(Su rf ac eM ou nt T ec hn ol og y)是目前主流的表面贴装技术。

S MT 贴片是将超过80%的元器件表面贴装到PC B上,取代了传统手工焊接的方式。

S MT贴片具有高效、高质、高密度的特点,对于PC BA的制造起到了重要作用。

2.3D I P插件D I P(D u al in-l in eP a ck ag e)插件是通过插法将元器件插入P CB孔内,然后通过焊接固定的制程。

D IP插件适用于结构较大、功耗较高的元器件,如电解电容、电阻等。

DI P的插装工艺需要精确的位置和方向,操作人员需要专业技术和严格的操作流程。

2.4A O I(A u t o m ate d O p t i c a l I n sp ec t i o n)检测A O I检测是借助光学原理检测制程过程中的缺陷和错误,旨在提高制程质量和效率。

A OI检测可以检测焊盘上的缺失、偏差、短路、错位等问题,提前找到并解决潜在的制程缺陷。

2.5组装和组焊组装是将已经贴片或插件的P CB与外壳、连接线等组件进行组合的过程。

组焊则是将组装完成的P CB A与外部设备焊接连接,确保电路板与设备之间的电气连接良好。

PCBA生产流程介绍

常用锡膏規格表:

规格 溶点 锡粉合金成份 外观 焊剂含量(wt%) 卤素含量(wt%) 粘度(250C时)

颗粒体积(um)

水卒取阻抗 铬酸银纸测试 铜板腐蚀测试 表面绝缘 40 ℃/ 90%RH 阻抗测试 80 ℃/ 85%RH 扩展率(%)

锡珠测试

RMA3795 179 ℃

RMA36295 179 ℃

≤0.05

≤0.05

≤0.00 2

≤0.02

≤0.00 2

≤0.03

≤0.00 1

-

221 221

Sn96. 5/Ag3 Cu0.5

余量

≤0.10

2.8 3.2

≤0.12

≤0.05

0.450.55

≤0.00 2

≤0.02

≤0.00 2

≤0.03

≤0.00 1

-

218 219

Sn95/ Sb5

余量

≤0.10

Ⅳ

0

210±20pa.s

Ⅲ

Ⅱ

0 210±20pa.s

(-400+625目) >1.0×105Ω.cm

20-38 (-325+500目) >1.0×105Ω.cm

25-45

45-75

(-200+325目)

>1.0×105Ω.cm

>1.0×105Ω.cm

合格

合格

合格

合格

合格

合格

合格

合格

1×1014Ω以上 1×1014Ω以上 5.0×1013Ω以上 5.0×1013Ω以上

熔 点(℃)

类型

Sn

Pb

Ag

Sb

Bi

Cu

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

檢測項目

缺件

反向 直立 焊接破裂

錯件

少錫 翹腳 連錫 多錫

插件-DIP

将元件插入PCB上對應的元件孔中

Wave soldering

什么是波峰焊﹖

波峰焊是将熔融的液态焊料﹐借助与泵的作用﹐在焊料槽液面形成特定形状的焊 料波﹐插装了元器件的PCB置与传送链上﹐经过某一特定的角度以及一定的浸入深 度穿过焊料波峰而实现焊点焊接的过程。

移动方向

焊料

叶泵

Wave soldering

預熱開始

接觸焊料

達到濕潤

脫離焊料

焊料凝固

凝固結束

預熱時間

濕潤時間 停留/焊接時間 工藝時間 冷卻時間

ICT

ICT (In-circuit tester)

在线测试属于接触式检 测技朮,也是生产中测试最 基本的方法之一,由于它具 有很强的故障诊断能力而 广泛使用.通常将PCBA放置 在专门设计的针床治具上, 通過治具上的测试探针接 触PCB上的测试針点来检测 PCBA的线路开路、短路、 所有零件的焊接等情况

SMT段工藝流程

Mounter

什么是貼片機? 將電子元件貼裝到已經印刷了 錫膏或膠水的PCB上的設備

高速機

適用于貼裝小型大量的元件;如電容,電阻等,也可貼裝一些 IC元件,但精度受到限制。速度上是最快的。

泛用機

適用于貼裝異性的或精密度高的元件;如QFP,BGA,SOT,SOP,PLCC,

Connector等.速度比較慢。

延長SOAK的時間,确保零件腳和 PCB PAD的溫度能達到一致

氣泡

溶劑沒揮發完而造成

降低升溫斜率 ; 延長回焊時間

裂縫

零件在升溫和冷卻時,速率過快, 產生熱應力所致

設置較佳的PROFILE

SMT段工藝流程

AOI

什么是AOI (Automatic Optical Inspection)?

运用高速高精度视觉处理技术﹐自动检测PCB 板上各种不同貼装错误及焊接缺陷﹔PCB板的 范围可从细间距高密度板到低密度大尺寸 板﹐并可提供在线检测方案﹐以提高生产效 率及焊接质量 .

通过使用AOI作为减少缺陷的工具﹐在装配工艺过程的早期查找和消除错误﹐以实 现良好的制程控制﹔及早发现缺陷﹐避免不良品板流到随后的工站﹐减少修理成 本﹐避免报废品的產生.

SMT段工藝流程

AOI檢測功能

元件類型

矩形Chip元件(0805或更大) 圓柱形Chip元件 鉭質電容 線圈 晶體管 排組 QFP,SOIC等IC(0.4pitch間距或更大) 連接器

錫膏量不足

可能是网布的丝径太粗,板膜太薄等 原因

增加印膏厚度,如改变网布或板膜等 调整锡膏印刷的参数

粘著力不夠

环境温度高风速大,造成锡膏中溶剂 逸失太多,以及锡粉粒度太大的问题

消除溶剂逸失的条件(如降低室温、减少吹风等) 降低金属含量的百分比 降低锡膏粒度

坍塌

原因与“連錫”相似

提高锡膏中金属成份比例 增加锡膏的粘度 加强印膏的精准度 调整印膏的各种施工参数

PCBA生產流程簡介

Ares Wu Aug. 13, 2009

SMT技朮簡介 PCBA生產工藝流程 SMT段工藝流程

Printer

Mounter

Reflow AOI

W/S

ICT

SMT技朮簡介

SMT SMD SMT工藝

表面贴装技术(Surface Mounting Technology) 表面贴装器件(Surface Mounted Devices ) 将元件装配到PCB或其它基板上的工艺方法称为SMT工艺

PCB分類 按照線路層分 單面板 雙面板 多層板 按照Pad鍍層分 化金板 化銀板 OSP

SMT段工藝流程

Panel design

Gerber release 之后考慮到制造性和提高生產效率﹐往往還需要進行拼板設計.

PCB拼板方式 兩連板 多連板(2的倍數) 陰陽板

焊錫三要素

焊接物:PCB,零件 焊接介質:錫膏 一定的溫度:加熱設備

回流的方式

紅外線焊接 紅外+熱風(組合) 氣相焊(VPS) 熱風焊接 熱型芯板

SMT段工藝流程

Reflow

預熱(Pre-heat)

使PCB和元器件预热 , 达到平衡,同时除去 焊膏中的水份和溶剂, 以防焊膏发生塌落和 焊料飞溅

恆溫(Soak)

保证在达到回流温度 之前料能完全干燥, 同时还起着焊剂活化 的作用,清除元器件、 焊盘、焊粉中的金属 氧化物

回焊區(Reflow)

焊膏中的焊料合金粉 开始熔化,再次呈流 动状态,替代液态焊 剂润湿焊盘和元器件

冷卻區(Cooling)

焊料随温度的降低而 凝固,使元器件与焊膏 形成良好的电接触

鋼板制造技朮

Stencil的梯形开口 PCB Stencil

激光切割模板和 电铸成行模板

化学蚀刻模板

PCB

Stencil的刀锋形开口 Stencil

SMT段工藝流程

PCB

PCB作用 提供元件组装的基本支架 提供零件之间的电性连接(利用铜箔线) 提供组装时安全方便的工作环境 PCB成分 樹脂 玻纖 銅箔

目前,先进的电子产品,已普遍采用SMT技术

PCBA生產工藝流程圖

發料 基板烘烤 送板機 錫膏印刷 印刷目檢

or

高速機貼片

點固定膠

AOI

泛用機貼片

迴焊前目檢

迴流焊接

爐后比對目檢/AOI

NG

插件

維修

波峰焊接

T/U

NG

ICT/FCT

NG

品檢

入庫

維修

維修

SMT段工藝流程

Printer

Mounter

AOI

中速機

特性介于上面兩種機器之間

SMT段工藝流程

SMD包裝形式

帶裝(Tape)

Tape Feeder

管裝(Stick)

Stick Feeder

托盤(Tray)

Tray Feeder

散裝(Bulk)

Bulk Feeder

SMT段工藝流程

Reflow

焊錫原理

印刷有錫膏的PCB,在零件貼裝完成后,經 過加熱, 錫膏熔化, 冷卻后將PCB和零件 焊接成一体. 從而達到既定的机械性能 , 電器性能

作用

SMD与电路的连接 去除pad與零件焊接部位氧化物質 净化金属表面,与SMD保 持粘性 防止過早凝固 防离散,塌边等焊接不良

助 焊 劑

增粘劑 溶劑 附加劑

在常温下,焊膏可将电子元器件初粘在既定 位置,当被加热到一定温度时(通常183℃)随着溶剂和 部分添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘 连在一起,冷却形成永久连CT檢測功能

可檢查到的焊接缺陷 短路 空焊 虛焊 斷線

可檢查到的元件缺陷 缺件 方向

錯料

浮高 零件不良

ICT

ICT治具

單面 雙面

THE END

THANKS!

26

對策

确保印刷精度,保持PCB表面干 淨,降低預熱區升溫斜率.

圖片

回焊時零件兩端受力不均勻或 者急熱過程中兩端溫差造成的, 多發生在小型的CHIP零件上.

PCB PAD DESIGN﹑STENCIL DESIGN﹑延長恆溫時間

錫球

預熱區升溫斜率過快(溶劑汽化 時,錫膏飛濺)

降低升溫斜率

燈芯

零件腳的溫度与PCB PAD的溫度 不一致而造成的

Reflow

SMT段工藝流程

Printer

Squeegee

Printer

Solder paste

Stencil

PCB

SMT段工藝流程

Solder paste

成分

焊料合金粉末 活化劑 主要材料

Sn/Pb/Ag/Cu 松香,甘油硬脂酸脂,盐酸,联氨,三乙 醇酸 松香,松香脂,聚丁烯 丙三醇,乙二醇 石腊(腊乳化液) 软膏基剂

“陰陽板”指的是拼板的PCB采取一正一反的拼板設計。這樣做往往是為了 利于SMT Line的平衡和提高設備的利用率。

SMT段工藝流程

錫膏印刷常見不良

不良 原因分析

锡粉量少、粒度大、室温度、印膏 太厚、放置压力太大等

增加锡膏的粘度

對策

提高锡膏中金属成份比例

連錫

加强印膏的精准度

调整印膏的各种施工参数

SMT段工藝流程

Squeegee

Squeegee 10mm 45度角

菱形刮刀

Stencil

刮刀

Squeegee

拖裙形 刮刀

Stencil

45-60度角

聚乙烯材料 或类似材料

金屬

目前60度鋼刮刀使用較普遍

SMT段工藝流程

Stencil

鋼板的主要功能是幫助錫膏沉積到PCB的Pad上,目 的是將准確數量的錫膏轉移到PCB上准確的位置

PREHEAT 150 ° C

SOAK 200 ° C HOT EXHAUST GAS

REFLOW 250 ° C

COOLING 100 ° C

X

X

X

COOL INLET GAS

X

SMT段工藝流程

Reflow常見焊接不良

不良

短路 立碑

原因分析

印刷偏移,預熱區升溫太快,PCB 上有異物,如:灰塵,頭發,紙屑 等