CAD-CAM在冲孔翻边复合模具设计中的应用

CAD/CAM/CAE在模具设计中的应用4

CAD/CAM/CAE在模具设计中的应用技术系统信息化的核心内容是模具CAD/CAE/CAM技术的应用,实现模具设计制造过程的信息化或数字化。

在过去很长一段时间内,大多数的CAD/CAM系统都是面向机械行业的通用型系统。

对于模具企业而言,这些系统的专业性不够强,设计制造的效率还不够高。

针对模具行业的这一需求,国际软件厂商纷纷针对各类模具的特点,推出了功能完善、操作方便的专用CAD/CAM 系统。

如德国Siemens公司的UG(NX)、法国达索公司的CATIA、美国PTC公司的Pro/E、法国Missler公司的TopSolid、以色列Cimatron公司的CimatronE,日本UNISYS公司的CADCEUS等常用三维设计软件,都有对应的冲压模和注塑模专用设计系统。

这些系统在国外模具企业获得广泛应用,在我国也占有一定的市场。

近年来,面对模具行业对CAD/CAM技术的强劲需求,国内不少研究单位和公司针对国内企业的特点,开发了面向模具企业的CAD/CAM集成系统,达到了较高的实用水平。

参与这方面的研发和应用技术推广的主要单位有华中科技大学模具技术国家重点实验室、上海交通大学国家模具CAD工程研究中心、浙江大学旭日科技开发公司、北航海尔软件有限公司、北京艾克斯特科技有限公司、山大华天软件有限公司等。

其中华中科技大学模具技术国家重点实验室基于UG(NX)研发的覆盖件CAD系统、注塑模CAD系统和多工位级进模CAD 系统,已在东风汽车、北京比亚迪、青岛海信、广东科龙、深圳康佳、深圳群达行、深圳麦斯优联(斯洛模具)等许多公司应用,取得了良好的效益,具备一定的行业影响力。

成型过程数字模拟CAE技术的出现,为成型工艺决策提供了有力的技术支持。

在模具设计过程中加强前期的分析仿真,将会提高成形工艺和模具结构设计的水平,减少试模的工作量,降低模具制造成本,缩短模具新产品的设计制造周期。

目前在国内模具行业应用较多的世界著名CAE软件有MOLDFLOW、DYNAFORM、PAM-STAMP、AUTOFORM、ANSYS和DEFORM等。

CADCAM技术在模具设计制造中的应用

CAD/CAM技术在模具设计制造中的应用摘要随着我国汽车、摩托车、家电等工业的迅速发展,工业产品在满足性能的同时,其外形变得越来越复杂,同时产品的制造离不开模具,这就要求模具制造行业以最快的速度,最低的成本、最高的质量生产出模具。

为了达到上诉要求,模具企业只有运用先进的管理手段和CAD/CAM制造技术,才能在激烈的市场竞争中立于不败之地。

利用CAD/CAM技术进行工程设计,可以显著缩短企业产品生产和设计周期,节省人力、物力、财力,提高工作效率以及设计质量。

目前,CAD主要限于分析、计算和绘图功能,是设计的重要工作。

如何构思设计本身,向设计的前沿渗透是CAD/CAM发展方向之一。

CAD软件有:auto CAD、UG、CAXA、PROE等。

With China's automobile, motorcycle, household appliances industry rapid development, industrial products to meet performance at the same time, its shape becomes more and more complex, at the same time product manufacturing is inseparable from the mold, which requires the mold manufacturing industry to the fastest speed, the lowest cost, highest quality production of die. In order to achieve the appeals, mold the enterprise only the use of advanced management means and CAD / CAM manufacturing technology, ability is in intense market competition remain invincible.The use of CAD / CAM technology in engineering design, can significantly shorten the product design and production cycle, save manpower, material resources, financial resources, improve work efficiency and design quality. At present, CAD is mainly confined to the analysis, calculation and drawing function, is the important job design. How the idea of the design itself, to the forefront of design of CAD / CAM permeability is one of the development directions. CAD software: Auto CAD, UG, CAXA, PROE etc..关键词:工程设计提高效率降低成本发展前言汽车是由上万个零件组成的结构,具有技术密集、劳动密集、资金密集的特点。

CAD与CAM技术在模具设计中的应用

CAD与CAM技术在模具设计中的应用【摘要】在模具设计的过程中,利用先进的CAD技术进行模具设计省事、省力,而且最为重要的是保证了成型后制品的准确性,减少了试模的次数,缩短了模具的设计及生产的周期。

【关键词】模具设计CAD与CAM应用形式1.模具CAD的基本概念CAD(Computer Aided Design)是利用计算机硬、软件系统辅助人们对产品或工程进行总体设计、绘图、工程分析与技术文档等设计活动的总称,是一项综合性技术。

2.CAD技术的发展过程第一,20世纪50年代后期至70年代初期,此阶段为初级阶段——线框造型技术。

第二,20世纪70年代初期至80年代初,此阶段是第一次CAD技术革命——曲面(表面)造型技术。

第三,20世纪80年代中期至90年代初期,此阶段是第三次CAD技术革命——参数化技术。

参数化设计是用几何约束、工程方程与关系来定义产品模型的形状特征,也就是对零件上的各种特征施加各种约束形式,从而达到设计一组在形状或功能上具有相似性的设计方案。

目前能处理的几何约束类型基本上是组成产品形体的几何实体公称尺寸关系和尺寸之间的工程关系,故参数化技术又称为尺寸驱动几何技术。

3.CAD技术和模具结构设计模具机构设计应用相应的CAD软件,根据要实现的功能、外观和结构要求,先设计草图,然后生成相应的实体,接着子装配和总体装配,仿真模具开模过程,检查干涉情况,并进行真实渲染。

整个过程也可以从上到下进行修改,每个过程的参数都可以改变,并可以设定参数间的关联性。

3.1 草图重建技术。

草图设计是整个模具设计的基础。

现在的草图重建技术已经发展的非常成熟,这种技术是模具设计人员用二维和三维设计草图进行三维建模的关键技术。

这种技术能够对草图的各个尺寸和相关的约束进行修改和重建。

目前草图重建技术已经比较成熟,一些大型的CAD软件系统如Pro/Engineer、UG等都提供草图设计模块。

3.2 曲面特征设计。

随着人们对产品质量和美观性要求的不断提高,又由于曲面特征具有的诸多有点,在产品外形设计重,曲面特征设计成为模具设计的一个重要部分。

CAD_CAM集成技术在冲压模具生产中的应用

A

!

:23&IR2.S8 是目前机械制造业应用非常广泛的

一个三维 1EF 软件, 具有配置管理、 协同工作、 零件 建模、 装配设计、 全相关工程图、 钣金设计、 有限元分 析、 动态仿真等多项功能。 软件采用了特征建模技术 和设计过程的全相关技术,并且为用户提供了功能 其宏录制功能更是为用户二次开 强大的 EQ" 接口, 发提供了很大的方便。 正因如此, :23&IR2.S8 成为进 行模具标准件库开发的一个非常理想的工具。 该标准件库的设计思路为:首先将中间导柱圆 形模架及其各零件的尺寸数据存入数据库,然后按 用户输入的 中 间 导 柱 圆 形 模 架 型 号 查 询 数 据 库 , 用

+

结束语 模具的集成制造和并行工程是基于计算机辅助

技术, 运用网络和数据库技术, 将 产 品 !"# 与 模 具

!"# 、 !"%%、 !"& 等 单 元 技 术 集 成 化 , 并 利 用 并 行

工程, 组成先进的生产管理模式。 这样的模式信息传 递准确快捷, 减少了数据转换的失真、 人工干预和冗 余环节, 提高了设计的可靠性。 计算机集成制造系统 +!1&2, 已经被公认为是未

加工前的准备工作后,应针对具体的数控机床进行 相应的数据格式转换,生成该机床能够接受的指令 代码。

!"%% $ !"& 集成的一种途径。 !%#

模具 !"# $ !"( $ !"%% 集成与并行 产品经评审定型后, 由技术中心将 )# $ *# 图纸 及数字文件 + 数字模型 , 传输给模 具 设 计 单 位 。 模 具 工艺设计人员对零件进行冲压工艺性分析,制订冲 压工艺流程。 同时, 运用 -. 的相应模块( 有限元法) 对每个零件的 拉 延 成 形 过 程 进 行 工 程 模 拟 分 析 , 以 确定冲压的一系列工序。 之后, 工艺设计人员对冲压 工序件进行辅助添加图形处理,模具设计人员根据 工艺, 合理设计模具 结 构 , 达到降低制造、 调试难度 和生产成本的目的。

CADCAM技术在模具中的应用

CAD/CAM在模具工业中的应用廖学林08模具设计1班【摘要】:本文介绍了模具CAD/CAM技术发展概况和模具CAD/CAM软件特点及其优越性,分析了模具行业采用模具CAD/CAM技术的原因,阐述了模具CAD/CAM应用情况和开发现状。

最后指出了我国模具CAD/CAM软件应用与开发中存在的主要不足。

【Abstract】:This article describes the die CAD / CAM technology overview and mold CAD / CAM software features and advantages,analysis of the mold industry to adopt die CAD / CAM and technical reasons to explain the die CAD / CAM application and development of the status quo. Finally the mold of our CAD / CAM software applications and development of the main deficiencies.关键词:模具; CAD/CAM ; 2次开发;Mold; CAD / CAM; 2 times development一、模具CAD/CAM发展概况模具CAD/CAD(Computer Aided Design)是利用计算机硬、软件系统辅助人们对产品或工程进行总体设计、绘图、工程分析与技术文档等设计活动的总称,是一项综合性技术。

模具CAD/CAM是在模具CAD 和模具CAM分别发展的基础上发展起来的,它是计算机技术在模具生产中综合应用的1个新的飞跃。

模具CAD/CAM是改造传统模具的关键技术,是1项高科技、高效益的系统工种。

它以计算机软件的形式,为用户提供1种有效的辅助工具,使工种技术人员能借助于计算机对产品、模具结构、成形工艺、数控加工及成本等进行设计和优化。

CAD/CAM/CAE在模具设计中的应用2

计算机辅助设计/辅助制造(CAD/CAM)技术发展至今已较完善。

实践表明它可以很好地解决各种复杂形状模具的造型及数控(NC)加工编程问题。

获得良好的精度及尺寸协调性,显著缩短产品设计生产周期,在复杂型面模具的设计及数控加工中得到广泛应用。

CAD/CAM技术在模具加工领域的主要应用有以下几个方面。

1 CAD过程(1)直接通过CAD/CAM进行图形设计随着技术的发展,CAD/CAM技术在模具的生产中,将普遍采用经过市场调查及其周密的研究,进行生产决策,下达生产计划及实施措施,紧接着模具开发设计者使用模CAD工作站,完成模具设计中的造型、计算、分析以及绘制工程图,而且可在设计阶段对产品性能进行评价,可使设计者从繁重的绘图中解放出来,能有更多的时间作创造性的工作。

(2)利用现有客户提供的CAD数据模型,转换成所需图形模具企业有的客户提供绘制好的图形。

客户方和模具企业制造方若使用不同的软件,就会出现图纸数据交流的困难。

这需要解决数据接口问题。

因为大多数CAD程序有其各自不同的数据库形式而不能和其它程序共用几何数据。

因此客户方的CAD的几何体必须翻译成模具企业制造方的接受程序能读取的东西。

通常的办法是使用通用几何体转换标准如“IGES”或“STEP”,以及一些专用的转化器进行数据转换。

2 CAE过程模具CAE技术已较广泛的应用在注塑模、压铸模、锻模、挤压模、冲压模等模具的优化设计中,并在实际中指导生产。

注塑模CAE主要包括模具结构分析、运动分析、装配及干涉检查、成型过程分析等。

压铸模CAE目前主要以压铸件充型的流场数值模拟、压铸模件的温度场模拟、压铸模件的应力场数值模拟为主。

挤压模CAE主要对生产过程中模具的变形过程、应力场和温度场分布及变化、摩擦、润滑等问题进行分析和实验,实现模具的优化设计。

以注射成型为例。

其充模流动过程是一个相当复杂的物理过程,高温塑料熔体在压力的驱动下通过流道、浇口向型腔内充填,将型腔内的气体排出,这需要确定排气的位置;多股流料在某处汇合会形成熔接痕,这需要确定熔接痕的位置;这些以前需要经过多次试模之后才能够得到圆满解决,既浪费了资源又延长了模具生产周期。

CAD和CAM技术在模具设计制造中的应用

CAD和CAM技术在模具设计制造中的应用CAD和CAM技术在模具设计制造中的应用颜玉伟(盐城工学院机械优集学院江苏省盐城)摘要:CAD和CAM技术,自20世纪中旬问世以来,便凭借其强大的计算机制图、建模等功能风靡全球。

其产生和发展,让全世界的工业制造水平焕然一新。

在模具设计制造中,CAD 和CAM技术与计算机技术互相结合,使得模具在图纸设计、加工工艺等方面有了更加科学合理地规划。

三维建模、数控加工等技术便是这项技术发展带来的成果,模具的设计制造势必更加的智能化和精密化。

关键词:CAD/CAM技术模具设计数控加工计算机技术0引言:CAD和CAM技术广泛地应用于机械工业当中,它是现代机械工业设计和制造必不可少的工具。

在模具设计制造中,CAM和CAM技术有着举足轻重的地位。

它让模具的设计和制造,由人工向计算机方向转变,极大地提高了模具制造水平。

首先,它简化了整个模具设计制造的过程。

其次,CAD/CAM技术与计算机技术紧密相连,使得模具的设计制造过程高度智能化、精密化,这对于推动整个人类的工业发展有着巨大的实际意义。

1CAD技术的产生和发展1.1CAD技术的定义CAD技术是Computer Aided Design 计算机辅助技术的简称。

它是一个根据完整的计算机设计系统,对产品的设计及其制造进行科学的统一分析,从而解决各种复杂产品的技术参数。

自20世纪中旬在美国问世以来,CAD技术便凭借其强大的计算机制图、建模等功能被各国所采用。

1.2CAD技术的特点CAD技术可以实现模型的参数化设计。

模型的参数化设计可以让设计者们看到产品最直观的外表尺寸特点,可以按照实际的要求更改模型。

CAD技术可以实现模型变量化设计。

在变量化设计中,设计者可以对产品的尺寸和形状进行分别约束。

这样可以使得产品的设计具有更多的灵活性。

其中最著名的莫过于VGX (Variation Geometry Extended)超变量化几何技术了。

CAD-CAM技术在现代模具生产中的应用

CAD/CAM技术在现代模具生产中的应用模具工业是工业发展的基础之一,CAD/CAM技术则是模具工业生产中的重要技术装备,是一种高附加值型制造技术的核心技术,也是自动化和信息化的集成化的黄金领域,其技术水平的高低是国家工业现代化水平的重要标志。

自80年代以来,我国CAD /CAM技术以高技术、更新速度迅猛的特点发展,大大缩短了模具的生产周期,提高了产品质量,增强了企业在竞争中的应变能力,是工程技术人员利用计算机对模具设计产品的进一步优化。

鉴于此,本文就从CAD/CAM技术在冷冲模、锻压模、塑料模、压铸模中的应用来阐述CAD/CAM技术在现代模具生产中的应用现状。

1、CAD/CAM技术在冷冲模中的应用冷冲模CAD,CAM系统一般包括系统工作管理、工艺分析、模具结构设计分析、图形系统与工程数据库五大模块,主要的内容有:导入原图及原始数据;制件工艺设定与分析;确定方案;科学计算,选用压力机;模具结构设计,图形处理;导出相应的数控加工程序;输出工艺过程文件。

完成其他相关工作。

上世纪,CAD/CAM技术就用于汽车覆盖件的模具设计与制造,取得了较好的经济效果。

日本丰田汽车公司就率先应用于汽车覆盖件的模具设计与制造,该汽车公司还利用包括有NTDFB、CADErIT两类设计软件和加工凸、凹模的TINCA软件的汽车覆盖件CAD/CAM系统,来设计车身外形、车身结构、冲模CAD、主模型与冲模制造和夹具加工【2】。

据报道,由于该系统投入使用,使得丰田公司的汽车覆盖件成形模的设计和制造周期减少50%左右。

国外在UG—II软件平台上也开发了用于汽车覆盖件模具设计的专用模块,如钣金件设计、车身设计、复盖件冲压工艺设计和模具结构设计等。

上世纪60年代末,开始研究级进模CAD/CAM,到了70年代便有初步应用。

早期的主要功能是条料排样、凹模布置、工艺计算和NC编程,仅用于二维图形的简单冲裁级进模。

进入90年代,国际著名的Pro/E、UG—II、CADD5、Solidworks、MDT 等均陆续在模具界得到应用【31。

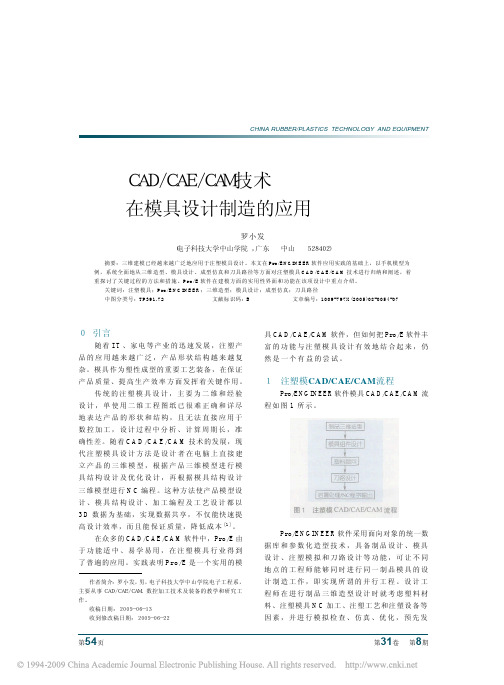

CAD_CAE_CAM技术在模具设计制造的应用

第31卷 第8期第54页橡塑技术与装备CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT罗小发(电子科技大学中山学院 ,广东 中山 528402)摘要:三维建模已经越来越广泛地应用于注塑模具设计。

本文在Pro/ENGINEER 软件应用实践的基础上,以手机模型为例,系统全面地从三维造型、模具设计、成型仿真和刀具路径等方面对注塑模具CAD/CAE/CAM 技术进行归纳和阐述,着重探讨了关键过程的方法和措施。

Pr o/E 软件在建模方面的实用性界面和功能在该项设计中重点介绍。

关键词:注塑模具;Pr o/ENGI NEER ;三维造型;模具设计;成型仿真;刀具路径中图分类号:TP391.72 文献标识码:B 文章编号:1009-797X(2005)08-0054-07作者简介:罗小发,男,电子科技大学中山学院电子工程系,主要从事CAD/CAE/CAM、数控加工技术及装备的教学和研究工作。

收稿日期:2005-06-13收到修改稿日期:2005-06-220 引言随着I T 、家电等产业的迅速发展,注塑产品的应用越来越广泛,产品形状结构越来越复杂。

模具作为塑性成型的重要工艺装备,在保证产品质量、提高生产效率方面发挥着关键作用。

传统的注塑模具设计,主要为二维和经验设计,单使用二维工程图纸已很难正确和详尽地表达产品的形状和结构,且无法直接应用于数控加工,设计过程中分析、计算周期长,准确性差。

随着CA D /C A E /C A M 技术的发展,现代注塑模具设计方法是设计者在电脑上直接建立产品的三维模型,根据产品三维模型进行模具结构设计及优化设计,再根据模具结构设计三维模型进行N C 编程。

这种方法使产品模型设计、模具结构设计、加工编程及工艺设计都以3D 数据为基础,实现数据共享,不仅能快速提高设计效率,而且能保证质量,降低成本[1]。

在众多的CAD/CAE/CAM 软件中,Pr o/E 由于功能适中、易学易用,在注塑模具行业得到了普遍的应用。

基于CADCAM的复合冲压模具设计

毕业设计论文任务书一、题目及专题:1、题目基于CAD/CAM的复合冲压模具设计2、专题二、课题来源及选题依据本课题来源于实验室课题。

复合冲压模在现代工业生产中,尤其是大批量生产中应用十分广泛。

冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

冲压时由于模具,冲压的质量稳定,互换性好,冲压模具加工还可以加工出尺寸范围较大、形状较复杂的零件,保证冲压件的尺寸与形状精度。

冲压模具材料利用率高,所以相对成本低.复合冲压是冲压式塑性加工的基本方法之一。

它主要用于加工板料零件,所以有时也叫板料冲压。

冲压加工时,板料在模具的作用下,于其内部产生使之变形的内力,当内力的作用达到一定程度时,板料的某一部分便会产生与内力的作用性质相对应的变形,从而获得一定的形状、尺寸和性能的零件。

冲压工艺的材料利用率高,便于自动化生产,适应于新时代的要求,因而其具有很强的生命力。

三、本设计(论文或其他)应达到的要求:(1)具体运用和巩固冲压模具设计课程及相关课程的理论知识,掌握冲压模具设计的方法和步骤;(2)掌握冲压模具设计的基本技能,查阅有关技术资料和手册,熟悉标准和规范等;(3)综合运用所学课程的理论和生产实际知识,进行一次冲压模具设计工作的实际训练,具有初步设计模具的能力;(4)树立正确的设计思想,培养严肃的工作态度,为今后的工作奠定良好的基础;(5)能够熟练使用CAD、Pro_E、Solidworks等专业绘图软件。

四、接受任务学生:五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〔学科组组长〕签名研究所所长系主任签名2012年11月12日摘要该论文主要研究了复合冲压模具设计。

通过对三个零件的工艺分析,制定出了模具设计方案,通过比较最终择优选出了复合冲压模具。

其中包括两套冲孔落料复合模和一套拉深复合模以及一套单工序拉深模。

通过对零件的分析,制定了合适的冲压模设计工艺。

CAD_CAM技术在模具设计制造中的应用

CAD/CAM 技术在模具设计制造中的应用庄 宇(大连大显模具制造有限公司116000) 摘 要系统地介绍了应用Pro/EN GIN EER 软件进行模个设计与制造的方法。

关键词 三维造型 加工仿真 数控机床加工收稿日期 19982052201 前言 随着我国汽车、摩托车、家电等工业的迅速发展,工业产品在满足性能的同时,其外形变得越来越复杂,同时产品的更新换代速度也越来越快,而这些产品的制造离不开模具,这就要求模具制造行业以最快的速度。

最低的成本、最高的质量生产出模具。

为了达到上述要求,模具企业只有运用先进的管理手段和CAD/CAM 集成制造技术,才能在激烈的市场竞争中立于不败之地。

我公司近年来应用美国Pro/EN GIN EER 软件进行注塑、压制成型模具的设计及制造,应用该软件开发出汽车、家电等大中型模具,完成了数十套模具的三维造型、模具设计、数控加工编程,取得了巨大的经济效益。

使用Pro/EN GIN EER 软件,彻底地改变了传统的模具设计和制造方式,使模具制造方式变为:产品三维造型→给出塑件皮厚、脱膜斜度、收缩率→选择分型面→模具型腔、型芯三维设计→选择刀具,进行模拟加工仿真→自动生成数控加工程序→数控机床加工。

这使模具生产效率提高几倍,而且保证模具质量的提高,下面介绍我们应用Pro/EN GIN EER 软件进行注塑、压制成型模具设计及制造的体会。

2 Pro/ENGINEER 软件的集成制造技术 模具CAD/CAE/CAM 系统的集成关键是建立单一的图形数据库,在CAD 、CAE 、CAM 各单元之间实现数据的自动传递与转换,使CAM 、CAE 阶段能完全吸收CAD 阶段的三维图形,减少中间建模的时间和误差;借助计算机对模具性能、模具结构、加工精度、塑料液体在模具中的流动情况及模具工作过程中的温度分布情况等进行反复修改和优化,将问题发现于正式生产前,大大缩短制模时间,提高了模具加工精度。

CADCAM在模具方面的应用

CAD/CAM在模具方面的应用作者:柴燕芳来源:《职业·中旬》2011年第08期一、模具行业采用模具CAD/CAM技术的原因由于传统的模具设计与制造方法不能适应工业产品迅速更新换代和提高质量的要求,因此,国内外企业纷纷采用模具CAD/CAM技术。

第一,利用几何造型技术获得的几何模型可供后续的设计分析和数控编程等方面使用;第二,可以缩短新产品的试制周期,例如在汽车工业中可缩短模具的设计制造周期;第三,提高产品质量的需要,如汽车车身表面等形状,需要利用计算机准备数据和完成随后的制造工作;第四,模具制造厂和用户对CAD/CAM的需要增加,如利用磁盘进行数据传送,用户要求模具制造单位能够交换信息和处理这些数据;第五,模具加工设备的效率不断提高,需要计算机辅助处理数据。

二、模具CAD/CAM技术在模具行业的应用现状模具CAD/CAM技术发展很快,应用范围日益扩大。

在冲模、锻模、挤压模、注射模和压铸模等方面都有比较成功的CAD/CAM系统。

采用CAD/CAM技术是模具技术、生产革新化的措施,是模具技术发展的一个显著特点。

1.国外模具CAD/CAM技术的应用现状工业发达国家的较大的模具生产厂家在CAD/CAM上进行了较大投资,正大力开发这一技术。

如法国FOS模具公司已购买了大型CAD/CAM系统,日本黑田精工株式会社已大力投资开发CAD/CAM系统,瑞士法因图尔公司采用大型CAD/CAM系统设计加工模具已占30%。

目前,应用CAD/CAM技术较普遍的为美、日、德等国。

2.国内模具CAD/CAM技术的应用现状我国模具CAD/CAM 技术应用开始于20 世纪70 年代末,与国外相比起步较晚,但目前也趋于成熟,并在模具生产企业得到广泛应用。

特别是20 世纪80 年代后期,我国进入了CAD/CAM 技术迅猛发展的时期,各大院校和科研单位不仅自主研发适合国情、专业化极强的CAD/CAM 实用系统,也引进国外先进CAD/CAM,同时在国外的CAD/CAM 系统之上进行二次开发。

CADCAM在模具设计与加工中的关键技术

CADCAM在模具设计与加工中的关键技术CAD/CAM在模具设计与加工中的关键技术随着制造业信息化时代的到来,现代制造技术快速发展,各种CAD/CAM(Computer-Aided Design/Computer-Aided Manufacturing)软件在工业设计领域得到了广泛的应用,CAD/CAM 技术应用于模具设计与加工成为模具发展的必然趋势。

今天店铺就给大家讲讲关于CAD/CAM在模具设计与加工中的关键技术,大家一起来看看吧。

探讨了CAD/CAM软件在模具设计制造中应用过程以及一些软件使用注意事项和技巧。

以Pro/E和MasterCAM软件在注塑模具中的应用为例就CAD/CAM软件在模具设计与加工中的关键技术进行探讨。

提高了零件的制造精度和模具设计质量,缩短了模具设计周期。

CAD/CAM一体化技术使模具设计制造更加便捷方便。

模具是工业生产的基础工艺装备。

在飞机、汽车、发动机、电机、电器、电子、仪表和通信等产品中,60%—80%的零部件都要依靠模具成形。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力,并在很大程度上决定企业的生产空间。

振兴和发展我国的模具工业,已经是人们的普遍共识。

模具作为一种高效率的工艺装备,具有节约原材料、制件成本低廉等优点。

随着模具工业的发展,快速、高效、精密成为模具设计的基本要求。

零件多品种、小批量已成为当前的生产趋势,传统的主要依靠技术人员的经验和操作技能来进行模具设计与制造,已不能为满足现代模具设计与制造要求,传统的模具设计制造方法模具设计技术水平低,加工质量差,生产周期长,新产品的更新换代慢及成型工艺参数不稳定等制约着模具工业的发展,所以传统的方法已不能适应当前发展的需要。

目前随着计算机技术的快速发展,计算机技术在模具设计制造中的应用越来越广泛。

CAD/CAM(Computer-AidedDesign/Computer-Aided Manufacturing)技术引入模具设计与制造已是必然趋势,CAD/CAM不仅能加快模具的设计与加工过程,而且能缩短设计周期,降低劳动强度,提高制造造精度,本文就CAD/CAM软件在模具设计制造中的一些技术作一些探讨。

模具制造中的CAD设计和CAM编程技术

模具制造中的CAD设计和CAM编程技术随着工业自动化程度的不断提高,现代工业中的各个环节都离不开计算机技术的应用。

在模具制造领域,CAD设计和CAM编程技术成为了不可或缺的一环。

本文将从现代模具制造的需求入手,介绍CAD设计和CAM编程技术在模具制造中的应用,以及未来发展趋势。

一、现代模具制造的需求随着现代工业的发展,模具制造在各个领域都扮演着关键的角色。

从汽车行业到电子行业,从航空航天到光电子领域,模具制造都在为各行各业提供着必不可少的工具。

同时,对于模具制造的质量和效率要求也越来越高。

针对这些需求,现代模具制造不断推出新的设计和加工技术。

其中,CAD设计和CAM编程技术就是其中不可或缺的一部分。

二、CAD设计技术在模具制造中的应用CAD(计算机辅助设计)软件是计算机辅助设计的一种工具。

在模具制造中,CAD设计技术可以帮助设计师完成复杂产品的三维立体模型设计,同时可以根据客户需求进行定制化设计。

CAD设计不仅可以提高设计质量和效率,还可以减少生产过程中的浪费,避免因设计不到位而带来的重复加工和损失。

在模具制造过程中,CAD设计技术可以帮助制造者完成多种任务。

首先,对于复杂产品的设计,CAD设计技术可以帮助制造者进行瞬间模拟和模型评估,以提高设计的准确度和精度。

其次,在模具部件的可视化检查和透视方面,CAD设计技术可以为制造者提供快捷的解决方案,以及相应的虚拟现实展示。

三、CAM编程技术在模具制造中的应用与CAD设计技术不同,CAM编程技术是将设计以数字化形式转化为刀具控制语言的过程。

CAM(计算机辅助制造)编程技术可以将设计文件自动编程或手动编程转换为一系列机器指令,以便以后使用CNC技术对设备进行控制。

CAM编程技术可以用来进行多种任务。

例如,可以为模具制造商提供快速的加工路径规划和优化,以及快速的切割工具选择。

此外,CAM技术还可以进行加工精度预测、材料消耗监控、过程监控等。

四、未来的发展趋势随着现代工业的发展,CAD设计和CAM编程技术在模具制造领域的进步不可避免。

CAD/CAM/CAE在模具设计中的应用3

模具CAD/CAE/CAM是改造传统模具生产方式的关键技术,是一项高科技、高效益的系统工程。

它以计算机软件的形式,为企业提供一种有效的辅助工具,使工程技术人员借助于计算机对产品性能、模具结构、成形工艺、数控加工及生产管理进行设计和优化。

模具CAD/CAE/CAM技术能显著缩短模具设计与制造周期、降低生产成本和提高产品质量已成为模具界的共识。

与任何新生事物一样,模具CAD/CAE/CAM在近二十年中经历了从简单到复杂,从试点到普及的过程。

进入本世纪以来,模具CAD/CAE/CAM技术发展速度更快、应用范围更广,为了使广大模具工作者能进一步加深对该技术的认识,更好发挥模具CAD/CAE/CAM的作用,本文针对模具中应用最广泛、最具有代表性的铸造模、锻模、级进模、汽车覆盖件模和塑料注射模CAD/CAE/CAM的发展状况和趋势作概括性的介绍和分析。

铸造模CAD/CAE/CAM的发展概况铸造成形过程模拟的探索性工作始于求解铸件的温度场分布。

1962年丹麦的Fursund用有限差分法首次对二维形状的铸件进行了凝固过程的传热计算,1965年美国通用汽车公司Henzel等对汽轮机铸件成功进行了温度场模拟,从此铸件在模具型腔内的传热过程数值分析技术在全世界范围内迅速开展。

从上世纪70年代到80年代,美国、英国、法国、日本、丹麦等相继在铸件凝固模拟研究和应用上取得了显著成果,并陆续推出一批商品化模拟软件。

进入90年代后,我国的高等院校,如清华大学和华中科技大学在该领域也取得了瞩目的成就。

单纯的传热过程模拟并不能准确计算出铸件的温度变化和预测铸造中可能产生的缺陷,充模过程对铸件初始温度场分布的影响以及凝固过程中液态金属的流动对铸件缺陷形成的影响都是不可忽视的。

铸件充模过程的模拟技术始于上世纪80年代,它以计算流体力学的理论和方法为基础,经历十余载,从二维简单形状开始,逐步深化和扩展,现已成功实现了三维复杂形状铸件的充模过程模拟,并能将流动和传热过程相耦合。

基于CADCAM的复合冲压模具设计论文

摘要该论文主要研究了复合冲压模具设计。

通过对三个零件的工艺分析,制定出了模具设计方案,通过比较最终择优选出了复合冲压模具。

其中包括两套冲孔落料复合模和一套拉深复合模以及一套单工序拉深模。

通过对零件的分析,制定了合适的冲压模设计工艺。

该论文对每一副模具,经过工艺分析、结构设计,论证了其可能性,最终保证了制品的质量。

本论文具体分析了每副模具的总体结构以及工作过程,对模具中的各个工作零件的设计原则、尺寸确定以及公差等做了具体的叙述。

通过应用三维软件和CAD软件进行复合冲压模具的数字化设计,了解机械行业的先进设计制造技术,掌握先进的设计制造理念。

此外,该论文还涉及了模具行业当今的发展状况、发展水平、存在问题以及今后的发展前景等。

由于模具的应用领域越来越广,其需求也越来越大,因此通过模具设计,可以更加熟悉模具的生产工艺。

关键词:复合冲压模;工艺分析;三维软件ABSTRACTThe paper mainly studied the compound stamping die design. Through the analysis of three parts to develop a mold design, then select the final selection of the best compound stamping dies by comparing , including two sets of punching blanking composite modulus and a set of drawing composite modulus and a single process drawing die. Develop a suitable stamping die design process by the analysis of the parts. The papers analyses each mold, include structure design, demonstrates the possibility of the ultimate guarantee of the quality of the products. In this thesis, a detailed analysis of the overall structure and work process per mold for determining the dimensions and tolerances, and so do a specific description of the design principles of the various parts in the mold.Compound stamping dies through the application of 3D software and CAD software, digital design, advanced design and manufacturing technology of the machinery industry, to master the advanced design and manufacturing philosophy. In addition, the paper also involves the development of mold industry in today's level of development, there are problems and future development prospects. Increasingly wide areas of application of the mold, its demand is also increasing, so the mold design, mold production process can become more familiar with.Keywords: Compound stamping die; Process Analysis; 3D software目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 模具行业的现状和发展 (1)1.1.1 模具行业的现状 (1)1.1.2中国模具技术的进步 (1)1.1.3 中国模具工业的发展方向 (3)1.2课题的来源与意义 (5)1.2.1 课题的来源 (5)1.2.2 课题的意义 (5)2 冲孔落料复合模 (6)2.1冲裁件的工艺分析 (6)2.1.1 材料 (6)2.1.2 生产批量 (6)2.1.3 精度等级 (6)2.1.4 结构形状 (6)2.2 制订生产方案 (6)2.3 零件的工艺计算 (7)2.3.1 工作零件刃口尺寸的计算 (7)2.3.2 排样 (9)2.3.3 冲裁力 (11)2.3.4 卸料力、推件力 (12)2.3.5 压力机公称压力的确定 (13)2.3.6 压力中心的计算 (13)2.4 冲裁模设计与制造 (13)2.4.1 工作零件 (13)2.4.2 定位零件 (16)2.4.3 卸料与推料零件 (18)2.4.4 模架及零件 (20)3 落料、拉深、冲孔复合模 (22)3.1 零件工艺分析 (22)3.2 零件工艺方案的确定 (23)3.3 分析零件的冲压工艺性并确定工艺方案 (23)3.4 工艺计算 (24)3.4.1 冲裁力、卸料力、推件力、拉深力的计算及选出压力机 (24)3.4.2 排样、冲裁模间隙及凹模、凸模刃口尺寸公差计算 (26)3.4.3 首次无凸缘拉深的有关计算 (29)3.5 有关模具零件结构的计算 (30)3.5.1 冲孔凸模 (30)3.5.2 落料凹模 (30)3.5.3 拉深凸模(冲孔凹模) (30)3.5.4 拉深凹模(落料凸模) (31)3.5.5 卸料装置 (31)3.5.6 定位零件 (32)3.5.7 固定板、垫板 (32)3.5.8 模架、导柱、导套 (32)4 拉深模 (33)4.1 工艺分析 (33)4.2 工艺计算 (33)4.2.1 拉深直径 (33)4.2.2 拉深力的计算 (33)4.2.3 圆角半径 (34)4.2.4 拉深模具的间隙 (34)4.2.5拉深高度 (34)4.2.6拉深凹模和凸模的尺寸 (34)4.3 有关模具零件结构的计算 (34)4.3.1 拉深凸模 (34)4.3.2 拉深凹模 (35)4.3.3 模架及其他 (35)5 复合冲压模具 (37)5.1 冲裁件的工艺分析 (37)5.1.1材料 (37)5.1.2生产批量 (37)5.1.3精度等级 (37)5.1.4结构形状 (37)5.2 制订生产方案 (37)5.3 零件的工艺计算 (37)5.3.1工作零件刃口尺寸的计算 (37)5.3.2排样 (39)5.3.3 冲裁力 (39)5.3.4 卸料力、推件力 (40)5.3.5 压力机公称压力的确定 (40)5.4 冲裁模设计与制造 (40)5.4.1 工作零件 (41)5.4.3 卸料与推料零件 (42)5.4.4 模架及零件 (43)6 结论 (45)致谢 (46)参考资料 (47)1 绪论1.1模具行业的现状和发展1.1.1 模具行业的现状在当今社会,模具生产技术水平的高低已经成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CAD/CAM在冲孔翻边复合模具设计中的应用

摘要:对金属材料进行冲孔并翻边需要经过两道工序和两套模具,冲孔翻边复合模具的出现即减少了工序和模具数量,又提高了生产效率。

但这种复合模具往往结构较复杂,设计和制作周期较长。

计算机技术的发展为这一问题提供了很好的解决办法,cad/cam集成系统的引进,大大缩短了模具的设计和制作周期,有效提高了模具生产效率和加工质量,对翻边模的设计实例证明了该集成系统的有效性。

关键词:冲孔翻边复合模具 cad/cam 系统集成

中图分类号:tg316.1+5

1 引言

在金属板料上进行冲孔并翻边,一般需要两道工序来实现:先在一套模具上冲孔,然后在另一套模具上对板料进行翻边。

为降低成本,提高生产效率,近年来随着科学技术的发展,一种冲孔翻边的复合模具应运而生,利用这种复合模具可以同时完成冲孔和翻边两道工序,即减少了工序又减少了模具数量,省时又省力,冲孔翻边复合模的结构可根据制件的翻孔直径、翻边高度h和板料厚度t等具体情况而定。

但是,相比于冲孔和翻边单工序模具而言,这种复合模具结构较复杂,特别是对于一些翻孔直径较小和板料厚度较薄的制件,其模具设计周期更长,制作过程更困难,严重制约了我国制造业的发展。

近些年来,随着计算机技术的日益发展,其应用领域也越来越广

泛,将计算机技术,尤其是cad/cam技术应用于模具工业中,即利用计算机对模具结构进行设计并输出模具尺寸图等,可以大大缩短模具的设计周期,有效提高模具生产效率和加工质量。

本文首先对cad/cam技术做了简单介绍,其次分析研究了几种常见的冲孔翻边复合模具,最后利用开发的集成系统完成了对冲孔翻边复合模的设计实例。

2 cad/cam技术概述

2.1 cad/cam技术的基本概念

产品模具的设计制造周期和加工水平直接影响着产品的质量和更新速度。

随着工业的迅速发展,传统的模具设计与制造方法已不再能满足产品及时更新和产品提高质量的要求,长久以来人们一直致力于对缩短模具设计制作周期和提高模具加工质量的研究,而计算机技术的发展为这一问题的解决提供了很好的方法。

cad(computer aided design),即计算机辅助设计,是指利用计算机的硬件和软件系统来辅助人们对工程或产品进行设计、绘图、工程分析等一系列设计活动的总称。

人具有学习、思维、直观判断和逻辑推理的能力,而计算机运算速度快、信息储存量大,并且不易出错,精度很高,通过cad系统,可以把人和计算机的特性很好的联系起来,是一种人和计算机联合进行共同设计的新型设计方法。

该方法的人机结合方式是首先由人根据设计目标对设计过程和设计方法综合分析后建立数学模型或几何模型,并编制解析这种模型的运行程序。

然后由计算机来运行这些程序,并完成计算、数

值分析和图像处理等任务。

而人将运用自己的经验与判断能力通过人机对话或显示器来控制整个过程,从而完成人机间的信息交流,获得最优设计结果。

cam(computer aided manufacturing),即计算机辅助制造。

狭义上的cam通常指的是数控程序的编制,比如刀位文件的生成、刀具路径的规划和刀具轨迹仿真,以及生成nc代码等。

广义上的cam 指的是利用计算机对产品的制造过程(包括工艺准备、自动编程、装配、检测等)进行设计、管理和控制。

2.2 cad/cam系统的集成

随着计算机技术日益广泛深入的应用,人们发现采用cad、cam 各自独立的系统不能实现相互之间信息的自动交换和传递。

例如cad系统设计的结果,必须经人工转换成cam系统所需要的输入数据时才能被cam系统接收,这不但影响了生产效率,而且在人工转换过程中难免会发生错误,因此,人们提出了cad/cam系统集成的概念,并致力于cad、cam系统之间数据自动交换和传递的研究。

cad/cam集成系统具有数据共享,系统集成化和开放性三个重要特征,是制造系统重要的组成部分。

cad/cam集成系统有利于系统各应用模块间的资源共享,提高了系统运行效率,降低了系统成本;避免了应用系统之间信息传递误差,特别是人为的传递误差,从而可有效提高产品质量,提高企业的市场竞争力。

3 几种常见的冲孔翻边复合模具

(1)当冲压件的翻孔直径较大,翻边高度h>6*材料厚度t时,可采用图1所示的复合模具结构。

(2)当冲压件的翻孔直径和翻边高度h都较小,且翻边高度

h1.5mm)时,图1所示的复合模具中,凸模将变为阶梯形,其上部为翻边用,下部为冲孔用。

当上模向下运动时,凸模的下部首先在材料上进行冲孔,当上模继续向下时,凸模的上部与凹模作用完成翻边。

4 集成系统对翻边模具的设计实例

cad/cam集成系统开发完成后,作者对系统进行了测试,结构表明该集成系统功能强大且运行稳定,可以设计出满足用户需求的模具,基本达到预期目标,使得模具设计的周期大大缩短,这里给出一个翻边模的设计实例。

5 总结

通常情况下,对金属材料进行冲孔并翻边需要经过两道工序和两套模具,冲孔翻边复合模具的出现即减少了工序和模具数量,又提高了生产效率。

但这种复合模具往往结构较复杂,设计和制作周期较长,并且模具质量有待进一步提高。

计算机技术的发展为这一问题提供了很好的解决办法,cad/cam集成系统的引进,大大缩短了模具的设计和制作周期,有效提高了模具生产效率和加工质量,对翻边模的设计实例证明了该集成系统的有效性。