SMT印锡工艺参数设定检查表

SMT常规巡检表

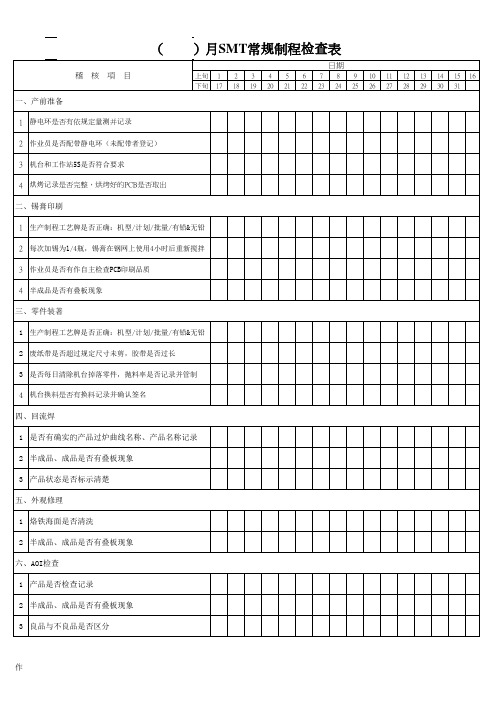

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

过程审核检查表(SMT-MI)(经典)

�握掌否是员业作�照对何如 楚清识标型机应对、号型 �录记无有上表录记收验�量测何如 �告报、书格规商应供无有 �踪跟何如�准标楚清否是员业作 06~54 O 钢锈不 次0001<

19 09 98 88 具 78 治/具工 刀刮 68 58 48 38 网钢 28 18 08 97 87 77 67 57 47 刷印 膏锡 80

94 84 箱烤

)外除板废的叉打(纸胶缠再 式 纸白净洁垫先面两下上叠每 方绑捆的BCP叠层 距间叠层 度厚叠层 间时烤烘 度温烤烘 度湿境环区该 型类料辅

74

44

出 64 领/备 54 准料 物线 产生

60

34 24 14 04 93

�盾矛的足不间空箱烤理处何如�时大量 mc01≥ 产生�标超否是际实�准标应相楚清否是员业作 �类CI�mc5�3�BCP 层01≤�类CI�)下 �标 以mm1()片大(片05≤�)上 超否是度厚放叠际实�准标应相楚清否是员业作 以mm1()片大(片52≤�BCP �踪跟无有�准标应相楚清否是员业作 求要件器元体具照按 �录记无有 求要件器元体具照按 �标超否是度温际实�准标应相楚清否是员业作 �踪跟及析分因原 HR%07�%04 无有时标超�标超否是度湿际实�录记无有度湿 � 致一》 用利效有和楚清否是员业作�表照对有否是场现 表照对用使、号型料辅《与

。态状识标/类分的料物场现查抽 晰 度显明 �则原或法方识标/类分的料物楚清否是员业作 清识标类分料装包原、料散 识标、类分的料物 �向反否是件器向有的内带装包查抽 向反无向方料物的内带装包 向 方料物的内带装包 装包料物

号型格规料物

83

量数料物 度感敏DSM

73 63

痕折个5过超不时scp005≥ �品格合不理处、制控何如 �痕折个2 �准标该楚清否是员业作场现 过超不时scp005≤�数痕折 名签上盘料在并,片 。名签否是盘料应对查抽�误无格规料物用所 1对核、量测盘每阻电/容电 证保以�对核/配匹何如间之件文与格规料物、2 片贴的印丝无面表有所、2 �性确正其证保以�对核/配匹何如间之们它 �致一NCE/MOB/单 �件文些这有否是员理管问询、1 料套与、对核、1 �性确正其证保以�对核/配匹何如间 致 之件文与量数料物�件文些这有否是员理管问询 一NCE/MOB/单料套与、对核 。效有DSM证保以 �控监行进间时和度湿的露暴其对否是�过超若 %02≤值示指签标敏潮 �%02过超否是值示指的CI的装包坏损 �性确正件文证保以�对核/配匹何如间之们它 �件文些这有否是员理管问询 全齐 全齐 法办制控DSE合符

SMT检查表

问题号提问证据2.3是否通知了影响质量的人员有关不符合质量要求对客户造成的影响的后果?3.1组织是否为所有负责过程操作的人员准备了文件化的作业指导书?3.2这些指导书是否在工作现场易于得到?3.3这些指导书是否来源于质量计划、控制计划和产品实现过程?4.1无论何时作了设定,是否都进行了作业设定验证?4.2作业设定人员是否易于得到作业指导书?4.3适用时,供应商是否使用统计方法进行作业设定验证?5.1组织是否标识关键设备,为机器/设备的维护提供适当的资源,并建立有效的、有计划的全面预防性维护体系?预防性维护体系至少是否包括:4. 作业设定的验证3. 作业指导书5. 预防和预测性维护2. 培训2.1从事特殊工作的人员是否在教育、培训、技能和/或经验等方面具备相应的资格证明?2.2组织是否对对影响质量的新的或变更岗位的人员提供岗位培训,包括合同工或代理人员?SMT检查表1.文件要求书否编制了控制计划/流程图/特殊特性表(关键参数)/PFMEMA/PCBAL零件履历表1.11.2检验指导书是否得到被充分的定义,是否有定期确认其有效性、适用性。

- 计划性维护活动- 设备、工装和量具的包装和防护- 关键生产设备备件的可得性;- 文件化、评估和改进维护的目标5.3组织是否采用预测性维护方法以持续地提高其预防性系统?6.1组织是否提供资源以进行工装和量具设计、制造和验证活动?组织是否建立和实施工装管理的体系,包括:- 维护及修理设施与人员- 贮存与修复- 工装设定- 易损工具的更换计划- 工具设计的修改文件,包括工程等级变更- 工具的修改及相应的文件更改- 用以确定工装状态的标识?6.3如果这些工作中任何一项被外委,组织是否具有对工装管理活动实施跟踪的体系?8.3在有可追溯性要求时,组织是否控制和记录产品的独特标识。

9.1组织是否妥善保管在组织控制下或组织使用的顾客财产?8. 标识和可追溯性8.1组织是否在产品实现的全过程使用适当的方法标识产品?9. 顾客财产9.2组织是否对供其使用或组成产品的顾客财产,进行标识、验证、保护和防护?8.2组织是否就监控和测量要求,标识产品的状态?7. 生产计划7.1组织是否以满足客户要求为目的组织生产?6. 工装管理6.25.211.2过期产品是否用与不合格产品相似的方法加以控制?12.1组织是否确定所需采用的监控和测量,以及所需的监控和测量仪器,以提供产品对规定要求的符合性证据?为了保证有效的结果,测量仪器是否:a) 对照能溯源到国际或国家基准的测量标准,定期或在使用前进行校准和验证。

SMT工艺参数更改说明

修改日期

文件参数

实际使用参数

记录人

确认人

备注(修改原因)

1

2017/11/14

印刷机-

印刷速度:50

印刷机-

印刷速度:35

XXX

SSS

降低印刷速度,填充饱满,IC引脚下锡成型更好

说明

工序+

修改参数

工序+

修改参数

记录人与确认人不可是同一个人

填写当时更改的原因、后参数效果

2

压力大小参考范围:0.2~0.3mpa;胶嘴温度参考范围:30~35℃

3、其余车间操作人员不可调的工艺参数(贴片机、回流焊、SPI检测机、AOI检测机),如有实际需求使用参数与工艺文件规定参数与实际不符,须反馈工艺人员,由工艺人员进行确认、调整,并签字做相应记录,记录模板如下表所示。

表3车间人员调整参数记录表

3

脱模速度

(1~10)mm/s

4

脱模距离

(1~3)mm

5

印刷间隙

(0~0.50)mm

6

自动清洗频率

a)钢网开口大小及开口间距≤0.65 mm的网钢板,每印刷3~5块印制电路板清洗1次;

b)钢网开口大小及开口间距>0.65 mm的网钢板,每印刷6~15块印制电路板清洗1次。

2、点胶机设备按照点胶工艺规程进行调节胶量与位置,压力与温度调节按照如下范围调整:

关于于SMT工序工艺参数调整说明

为规范SMT工艺参数,规范车间操作人员实际作业,针对SMT工艺参数调整作如下说明(如下表1)。

表1SMT工序可调整分类

序号

工序名称

车间人员可调性

备注

1

印刷机

车间人员可调

2

SMT工艺检查规范

内容:一、《SMT外观检验标准》说明二、目录:A、锡浆印刷规范A-1-----A-11B、红胶印刷规范B-1-----B-8C、Chip料放置焊接规范C-1-----C-9D、翅膀型IC放置焊接规范D-1-----D-13E、J型脚放置焊接规范E-1-----E-7F、城堡形IC放置焊接规范F-1-----F-2G、BGA表面贴装规范G-1-----G-2H、扁平元件脚放置焊接规范H-1I、其它补充I-1-----I-8 J、SOT类元件外形补充J-1-----J-2制作审核批准《SMT外观检验标准》说明:一、目的:对本公司锡浆、胶水的印刷,元件安装及元件焊接的工艺予以介定,确保本司产品的品质。

二、适用范围:SMT焊接工艺以及浩琛电子厂委外加工产品。

三、职责:本公司全员必须遵照此标准进行作业;(客户特别要求的按特定要求执行)IPQA以及生产管理人员监督此标准的执行。

四、参考文献:本标准的制定依据《IPC-A-610D》五、说明:本标准未加以明确之工艺要求,以《IPC-A-610D》标准作参照。

六、标准内容:见后面文档。

说明-1详细目录:A 锡浆印刷规范A-1 A-1 Chip料锡浆印刷规格示范A-1 A-2 SOT元件锡浆印刷规格示范A-2 A-3 二极管、电容锡浆印刷规格示范A-3 A-4 焊盘间距=1.25mm锡浆印刷规格示范A-4 A-5 焊盘间距=0.8-1.0mm锡浆印刷规格示范A-5 A-6 焊盘间距=0.7mm锡浆印刷规格示范A-6 A-7 焊盘间距=0.65mm锡浆印刷规格示范A-7 A-8 焊盘间距=0.5mm锡浆印刷规格示范A-8 A-9 锡浆厚度规格示范A-9 A-10 IC元件锡浆厚度规格示范A-10B 红胶印刷规格B-1 B-1 Chip料红胶元件规格示范B-1 B-2 Chip料红胶印刷规格示范B-2 B-3 SOT元件红胶印刷规格示范B-3 B-4 圆柱形元件红胶印刷示范B-4 B-5 方形元件红胶印刷规格示范B-5 B-6 柱形元件红胶印刷放置示范B-6 B-7 贴片IC红胶元件规格示范B-7 B-8 红胶板其它不良图片B-8C Chip料元件放置焊接规格C-1 C-1 Chip元件放置焊接标准解说图表C-1 C-2 Chip料元件放置标准C-2 C-3 Chip料元件焊接标准C-4 C-4 Chip料元件焊接拒收图片C-5 C-5 圆柱形元件放置标准C-7 C-6 圆柱形元件放置焊接标准解说图表C-8 C-7 Chip料元件焊接锡球C-9D 海欧翅膀型IC脚元件放置焊接规格D-1 D-1 元件放置焊点标准解说图表D-1 D-2 排插元件焊接标准D-2 D-3 SOT元件焊接标准D-4 D-4 双列封装IC元件放置标准D-6 D-5 双列封装IC元件放置图例D-7 D-6 双列封装IC元件焊接标准D-8 D-7 双列封装IC元件焊接图例D-9 D-8 四边引脚封装IC元件放置焊接标准D-11 D-9 四边引脚封装IC元件放置焊接图例D-13E J型脚元件放置焊接规格E-1 E-1 J型脚放置焊盘标准解说图表E-1 E-2 J型脚元件彩色图例E-2 E-3 J型脚元件放置标准E-3 E-4 J型脚元件焊接标准E-4 E-5 J型脚元件理想焊点图例E-6 E-6 J型脚元件焊接拒收图例E-7F 城堡形脚元件放置焊接规格F-1 F-1 城堡形脚元件放置焊接标准F-1G BGA表面阵列G-1 G-1 BGA表面阵列排列G-1H 扁平脚元件放置焊接规格H-1 H-1 塑料方形扁平封装元件脚放置焊接示范H-1I 其它不良补充说明I-1 I-1 不润湿与半润湿、堵插件孔I-1 I-2 锡裂、锡孔及短路I-2 I-3 错位、锡尖及反向I-3 I-4 物料损伤I-4I-5 锡珠、锡渣及锡飞溅I-5 I-6 PCB线路伤及金手指上锡I-6 I-7 PCB变形、露铜及脏污I-7 I-8 丝印标识I-8 J SOT类元件图例J-1 J-1 SOT类元件图例J-1偏移<15%W热气流宣泄通道印刷偏移超过20%%W=焊盘宽偏移量<15%WW=焊盘宽偏移>15%W偏移量<15%W偏移>15%W偏移<15%W 偏移>15%W偏移<10%W偏移量>10%W锡浆崩塌且断裂C≦1/4Wor1/4PC>1/4W或1/4PWPP图B006 Chip料红胶印刷规格拒收图B007 SOT料红胶印刷标准溢胶影响焊接C≦1/4W或C﹤1/4P 偏移C﹥1/4T或1/4PT图B020 贴片IC 点胶允收图B021 贴片IC 点胶拒收5.0推力满足要求超过0.15mm为不良品图024 红胶板元件浮高不良C Chip 料元件放置焊接规格C-1 Chip 元件放置焊接标准解说图表:图C001 Chip 料焊接彩色图例1图C002 Chip 料焊接彩色图例2最小末端焊接重叠J必须要有重叠最小焊锡高度F G+1/4H 或0.5mm焊点高度G 0.2mm 末端偏移B 禁止末端偏移最小末端焊点宽度C 0.8*(W 或P )特征描述代号标准最大侧面偏移A 0.2(W 或P )标准:1、元件放置于焊盘中央。

SMT首件检查表

拒收/REJECT

改善对策

状况

Approved by:

Check ed by:

BY:

1

印 所用的钢板是否与机种相符

刷

机 首片 PCB 的锡膏厚度是否在规格內

首片 PCB 的锡膏外观是否符合 AI

钢板的清洁频率是否与规定相符

2

贴片 所用程是否与生产机种相符

机

首片 PCB 的外观是否规范

所用的料与 BOM 是否相符

零件的极性是否正确

3回

焊 炉

回焊炉的各参数温度是否正常(温度曲线 图) 终检首片 PCB 外观是否符合规范

一:检查内容(Visual Inspection Contents)

序列 项目

检验项目

规格

检查结果

结论

No ITEM

CHECK ITEM

SPEC

CHECK RESULT STATUS

1 PCB

PCB 号,版本号是否与生产机种相符

印

刷

所用的锡膏品牌/型号

机

锡膏的回温时间与开封时间(开封后,必須于

48 小时內用完)

SMT 首件检查表

新机种/NEW PRODUCT

工程变更/EC/CP/FN

正常生产/NOMAL PRODUCT

其它/OTHER

机种/MODEL NAME_______ ___批量/LOTS SIZE___________日期/DATE____________ 线班别/LINE&SHIFT_______

4 其 它 工程变更项目是否完全执行

检 查 人员作业接触 PCBA 时是否作参考

零件受力测试是否在规格

二: 结论与备注(Final Conclusion Or Comments)

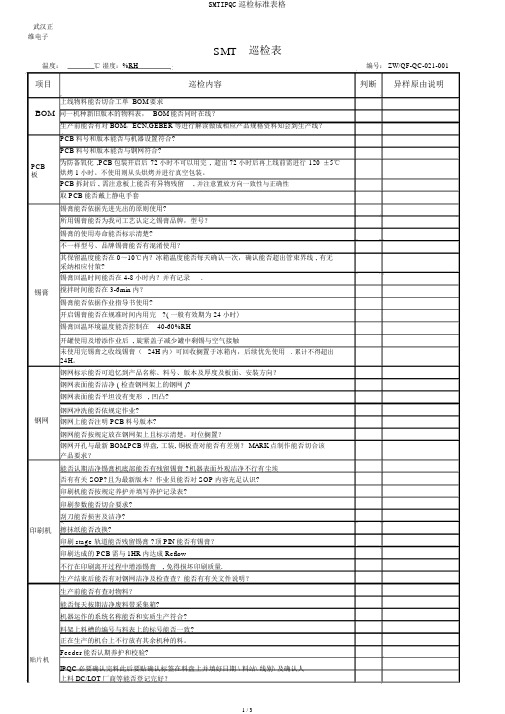

SMTIPQC巡检标准表格

武汉正维电子SMT巡检表温度:℃湿度:%RH编号: ZW/QF-QC-021-001项目巡检内容判断异样原由说明上线物料能否切合工单 BOM要求BOM 同一机种新旧版本的物料表,BOM能否同时在线?生产前能否有对 BOM,ECN,GEBER等进行解读做成相应产品规格资料知会到生产线?PCB料号和版本能否与机器设置符合?PCB 板锡膏钢网印刷机PCB料号和版本能否与钢网符合?为防备氧化,PCB包装开启后72小时不可以用完, 超出72小时后再上线前需进行120 ±5℃烘烤1小时。

不使用则从头烘烤并进行真空包装。

PCB拆封后 , 需注意板上能否有异物残留, 并注意置放方向一致性与正确性取PCB能否戴上静电手套锡膏能否依据先进先出的原则使用?所用锡膏能否为我司工艺认定之锡膏品牌,型号?锡膏的使用寿命能否标示清楚?不一样型号、品牌锡膏能否有混淆使用?其保留温度能否在 0~10℃内?冰箱温度能否每天确认一次,确认能否超出管束界线 , 有无采纳相应付策?锡膏回温时间能否在 4-8小时内?并有记录.搅拌时间能否在 3-6min内?锡膏能否依据作业指导书使用?开启锡膏能否在规准时间内用完?( 一般有效期为 24小时)锡膏回温环境温度能否控制在40-60%RH开罐使用及增添作业后 , 旋紧盖子减少罐中剩锡与空气接触未使用完锡膏之收线锡膏(24H内)可回收搁置于冰箱内,后续优先使用. 累计不得超出24H。

钢网标示能否可追忆到产品名称、料号、版本及厚度及板面、安裝方向?钢网表面能否洁净 ( 检查钢网架上的钢网 )?钢网表面能否平坦没有变形, 凹凸?钢网冲洗能否依规定作业?钢网上能否注明 PCB料号版本?钢网能否按规定放在钢网架上且标示清楚,对位搁置?钢网开孔与最新 BOM,PCB焊盘, 工装, 铜板查对能否有差别? MARK点制作能否切合该产品要求?能否认期洁净锡膏机底部能否有残留锡膏 ?机器表面外观洁净不行有尘埃否有有关 SOP?且为最新版本?作业员能否对 SOP内容充足认识?印刷机能否按规定养护并填写养护记录表?印刷参数能否切合要求?刮刀能否损害及洁净?擦抹纸能否改换?印刷stage 轨道能否残留锡膏 ?顶PIN能否有锡膏?印刷达成的 PCB需与1HR内达成 Reflow不行在印刷离开过程中增添锡膏, 免得损坏印刷质量.生产结束后能否有对钢网洁净及检查查?能否有有关文件说明?生产前能否有查对物料?能否每天按期洁净废料带采集箱?机器运作的系统名称能否和实质生产符合?料架上料槽的编号与料表上的标号能否一致?正在生产的机台上不行放有其余机种的料。

PCB SMT工艺评审要素表

素表

不满足的原因说明 工程部复核

2.屏蔽框的焊盘边缘离0402,0603阻容件的丝印框边缘不小于0.3mm,射频 部分不小于0.4mm 3.屏蔽框的边缘离射频部分天线开关,0805或更大尺寸电容等较高器件不小 于0.4mm (待定,暂不做为评审项) 4.屏蔽框的SOLDER MASK全开窗 1.注意后焊件的摆放方向,方向上要便于烙铁头下焊 2.注意后焊件的摆放位置,要考虑到焊接后是否容易处理好多余的线材,位 置上尽量不要太靠近PCB边角,防止装配中PCB将线材压断 3.手工焊接的PAD周边尽量为空,或空间尽量大,远离其它器件,避免焊接 时容易和其它器件连锡 (待定义出标准距离尺寸,可列为评审内容) 1.走线距离无焊盘、无电镀的孔的距离在0.3mm以上 2.镙钉孔离屏蔽框内边缘不小于 ??mm(距离标准定义后,可列为评审内 容) 3.丝印,SOLDER MASK的最小间距为0.2mm 1.SIM卡座定位PAD接地 2.芯片中心接地大于PAD接地 1.屏蔽框或所有元件需上锡膏焊接的PAD过孔是否合理,以免锡膏渗透(孔 距待定) 1.SMT元件及插脚元件的PAD铺铜连接方式设为十字形焊盘连接,不作为强制 评审项(RF和大功率例外) 1.是否有漏开窗的(如屏蔽框和特殊、异型PIN脚) 2.是否有位置不对的 3.沿板边框的GND开窗,注意不能开到线路上或元件PAD上 1.参照PCB 逐项检查是否有漏开窗的 2.注意跑道型孔/TFLASH是否增加开窗、手焊元件的开窗是否过大,是否需 要手动修改 3.是否有漏开窗的(如屏蔽框和特殊、异型PIN脚),屏蔽筐的钢网开窗应 比实际的屏蔽框宽0.4mm,但要距其他元件及其焊盘0.3mm 4.钢网的开孔不要有内角 5.碰触式元件的PAD,测试点,ESD PAD,不开钢网 6.屏蔽框的钢网开孔间距大于0.4mm 屏蔽框线条设计为0.8mm的宽度时,钢网开窗宽度的尺寸也按0.8mm宽度,不 能大于0.8mm,否则会锡膏过量,导致屏蔽罩难以装配,当屏蔽框线条小于 0.8mm时,钢网开窗适当加大 7.设计屏蔽罩的开窗时,在拐角处不需要开窗,因为拐角出屏蔽支架是避空 的,无法焊接 1.日期,版本号(阻焊层或丝印层)是否标识在可视区域,日期,版本是否 正确、应与所设计的文件名相符合,字符不能ONPAD 2.测试点是否有描述字符,极性元件是否有描述字符,是否摆放在合适位 置,不能ONPAD 3.底层的描述字符(版本号,测试点描述等)需作镜像处理 4.Drilldrawing层添加尺寸标注,若有添加叠构和PCB制作说明,需检查是 否为最新, 5.SIM卡座的外形和卡的外形需同时画出 6.丝印未上焊盘 7.丝印方向为从左到右、或者从下到上 8.丝印归属明确,无歧义 9.单板上已经放置了防静电标识 10.元件标注、丝印检查 11.板上面位号是否明确无重叠,遗漏 12.极性标注的完整性,检查有极性元件的极性标识是否清楚;列:二极 管,RF测试座,钽电容,滤波器,低噪声管,纽扣电池,LED,三极管等器件

SMT工艺参数设定表

数设定

参数

产品

反面

正面

印刷速度

前括刀压力

后括刀压力

脱模速度

清洁模式

手工擦拭频率

钢网厚度

锡膏高度

设备名称

回流焊

参数设

定

参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下) 第四温区(上/下) 第五温区(上/下) 第六温区(上/下) 第七温区(上/下) 第八温区(上/下 第九温区(上/下) 第十温区(上/下) 第十一温区(上/下) 第十二温区(上/下)

设备名称

反面Leabharlann 正面波峰焊 参数设 定参数 产品

链条速度 第一温区(上/下) 第二温区(上/下) 第三温区(上/下)

锡波高度(主) 锡波高度(小)

锡条型号 助焊型号 设备名称

手焊参 数设定

参数 产品

手焊点位 烙铁温度 焊接时间 助焊笔 焊锡丝

SMT手

工装配

参数

参数

产品

装配点位1 装配点位2 装配点位3 装配点位4 装配点位5 装配点位6

扭力设定

扭力设定值

压接参

数设定

参数

产品

压接点位1 压接点位2 压接点位3 压接点位4 压接点位5 压接点位6

压力设定

点位 实测锡厚 点位 实测锡厚

PCB-SMT-DFM-检查表

元器件

易损件

易损件是否有效防呆保护(如玻璃封装芯片是否在 屏蔽盖内),是否导入点胶保护

返修性

选用器件是否有返修性(麦克、大规格屏蔽件)

a 6级潮湿敏感器件(SMT控制环境下,开封使用周 期小于6H) 元件规格书特殊工艺要求 b 最高炉温或温区时间特殊工艺要求 c 吸着位置特殊标注器件 d 禁止二次回流焊器件

PCB SMT DFM CHECKLIST

评估组员:

日期

Model: 类别

设备参数

项目 nozzle适用性 可贴元件大小 可贴元件高度 托盘材料适用性 FEEDER适用性

手贴料 尺寸限制

工艺边

试产阶段:

客户:

描述

评估结 果

非标元件

0201---

45*45(mm) 小于等于

12mm 可贴片性,

换料频次 卷装56mm以

Chip元件焊盘设计

a 对称性——两端焊盘必须对称,才能保证熔融焊 锡表面张力平衡。 b 焊盘间距——确保元件端头或引脚与焊盘恰当的 搭接尺寸。 c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊 点能够形成弯月面。 d 焊盘宽度——应与元件端头或引脚的宽度基本一 致。

SOP、QFN、QFPຫໍສະໝຸດ 最基本原则:焊盘中心距等于引脚中心距

0.4PITCH连接器 焊盘宽0.23 ,完整阻焊开窗设计

焊盘及阻焊层设计NSMD与 SMD焊盘

要求使用NMSD,特别是BGA产品可靠性优势明显

耐温特性

SMT器件整体能承受260度,10秒高温无质量问题

温敏器件

包装方式是否符合MSD要求

共面性

表面贴装器件管脚共面小于0.1mm

重量

考滤吸着真空稳定性及二次回流掉件

SMT车间检查表

序号

检查项

标准值

检查记录

判定

30.

机器贴板最大尺寸

长600mm,宽400mm

31.

元件

核对型号,位置,方向

32.

贴片位置精准度

引脚偏离焊盘≤1/6

33.

贴片压力

根据设备需求设定

34.

吸嘴贴片尺寸补偿

35.

元件上料、换料需登记、确认

元件上料、换料登记,并有人签字确认

回流焊接

序号

检查项

标准值

检查记录

检查记录

判定

52.

LED维修

维修过的LED不可再用

53.

维修位置

元器件维修过的位置及维修方式要记录

54.

维修飞线

不可有飞线

55.

清洁

维修过的位置要清洗

56.

保护层

破坏的保护层要重新保护处理

57.

脱模速度

0.1-0.2mm/sec

25.

钢网擦拭频次

每印刷3~5次

26.

锡膏在钢网上保质时间

≤2小时(湿度45-70%,温度22~28℃)

27.

锡膏在PCB上保质时间

≤2小时(湿度45-70%,温度22~28℃)

28.

印刷锡膏厚度检查

目测印刷锡膏厚度均匀

29.

印刷锡膏完整性检查

目测印刷锡膏没有缺角,漏刷等

判定

36.

炉温曲线设定

根据LED和锡膏特性设定

37.

最高焊接温度

230℃(需根据项目确定)

38.

焊接区时间

60-75sec

39.

冷却速度

4~6℃/ sec

40.

SMT检验标准

SMT通用检验标准示例图

无锡麦可微电子科技有限公司

实施日期 执行部门

版本号

拟制

审核

批准

SMT

A1.0

项 目

判 定 說 明

图 示

IC 类焊点脱落

1、焊点 和铜箔 不可脱 落或断 裂!

NG (拒收)

IC 脚偏移

原则 上IC脚 不可偏 移,如 偏移须 按下列 标准判 定: 1、IC 脚偏移 小于焊 点宽度 的1/3可 允收, 如果大 于

SMT通用检验标准示例图

无锡麦可微电子科技有限公司

实施日期 执行部门

版本号

拟制

审核

批准

SMT

A1.0

项 目

判 定 說 明

图 示

焊点

二极管接触点 与焊点的距离

1、接触 点与焊 点端的 距离至 少是二 极管的 25%以 上

为最 2、二极

电镀

宽度的 50%, 为最大 允收 量; 3、超出 以上标 准则不 良。

无锡麦可微电子科技有限公司

实施日期 执行部门

版本号

拟制

审核

批准

SMT

A1.0

项 目 金手指不良

孔塞

翘起 、镀非层金 色或异银物 。 1、PCB 孔 2、内双有面 PCB有

判 定 說 明

OK

露銅NG 露鎳图O K 示

金層 鎳層 銅層

孔塞 不良

注意事项:

1、如果客戶對某些項目有特殊要求和规定的,則按照客戶的標准執行判定; 2、作业时必须配戴防静电手套和防静电带, 并确保工作台面、工具、设备和环境清洁、整齐; 3、检查第一片PCB板时,要核对图纸或样板,确认元件方向、帖装、丝印等是否一致; 4、检验时如发现典型不良问题,除即时通知拉长或IPQC以外,同时应反映信息到生产部和工程部的负责人; 5、检验时遵照产品流程图排位并按"Z"或"N"方向检验,以避免漏检; 6、检验双面板的第二面时,亦需检验第一面元件是否破损或掉落; 7、取放PCBA要轻拿轻放,不可丢、甩、撞、叠、推; 8、PCBA装架时务必保证水平放入,并从下到上装,取板时则由上往下; 9、需检查塑胶插座是否出现部分熔化现象; 10、对维修后的产品需作重点检查(维修后的产品要清洗干净,不能有松香、锡渣等); 11、做好上下工序相互间的质量督促工作,发现轻微不良或失误时应当即提醒当事人,如异常则报告管理人员; 12、待制品、待检品、完工品、良品和不良品,必须按标识明确区分放置; 13、质量记录的填写必须确保真实、正确、清晰和完整,如需涂改,则以杠改并签名的方式执行;

工艺参数点检表

月份:

日期

x 公

司

编号:xx-xx-xx

点检表

26

序号项 目 A01 A02 A03 A04 A05 A06 A07 A08 A09 包装 A10 A11 A12 A13 A14 A15 A16 A17

标准 检验项目 是否齐全 检验标志 是否画线 检验工具 成 检 有铅无铅 是否混用

27

28

29

30

31

1

23Leabharlann 4567

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

不合 格次 数

检验方法 是否正确 烘箱温度 125±5℃ 检验工具 标签 合格证 外观 是否完好 有效 是否正确 是否正确 是否平整

每叠数量 是否正确 包装温度 90-120℃

ZG-22-2009《成 品检验记录一览 表》 ZG-26-2009《特 许放行申请单》 ZG-21-2009《产 品出货检验报告 》 ZZ-02-2010《出 库单》 ZG-37-2009《返 工记录表》 印制板生产制作 指示 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰

不 合 格 项 数

点检人/监督人

备注:1、检查有数据的,必须填写数据。没有数据的,合格划“√”表示,不合格用红色笔“×”(主管每日点检2次,每班点检1次,工艺部门每日点检1次,工艺部负责人每周点检一次。在点检过程中出现不合格时按MT/ZG7-2011《操作现场NG反馈处理流程》执行。

SMT过程审核检查表

100

灯光亮度

灯管不能正常发光 有无昏暗灯管?

对作业员检验技能有无定期有效的考核方式,有

101

检验员技能

检验员有上岗证

无有效证据?

印刷 102 09 效果 103

表面清洁,无任何异物残

清洗频率为多少,如何清洗,清洗效果有无确

96

钢网清洁度

留,包括溶液、

认,有无有效证据?

网孔通畅清洁

97

PCB数量

有详细印刷记录

询问现场管理员如何跟踪,跟踪频率为多少?当 前工单已经完成数量是?

审核记录

过程审核检查表(SMT)

过程 编号

过程

序 号

生产 设备

特性Leabharlann 产品过程特性标准审核问题

站位方向

作业员是否清楚匹配方法?抽查相应站位对应物 与程序设定的方向一致

料式否与站位表一致?

1、作业员是否有这些文件?

核对、与站位表/BOM/ECN一 它们之间如何匹配/核对,以保证其正确性?

致

2、物料规格与文件之间如何匹配/核对,以保证

所用物料规格无误?

核对、与站位表/BOM/ECN一 作业员是否有这些文件?物料数量与文件之间如

最大包装完好

是否每批点检、有无有效证据?

潮敏标签指示值≤20%

损坏包装的IC的指示值是否超过20%? 若超过,是否对其暴露的湿度和时间进行监控? 以保证MSD有效。

核对、与送货单一致 送货单是否正确、有无已经核对的有效证据?

核对、与送货单一致 送货单是否正确、有无已经核对的有效证据?

核对报检单与送货单一致 报检单是否正确、有无已经核对的有效证据?

4.5~6.5kg

点检频率为多少,有无点检、记录?

SMT检查表

问题号提问证据2.3是否通知了影响质量的人员有关不符合质量要求对客户造成的影响的后果?3.1组织是否为所有负责过程操作的人员准备了文件化的作业指导书?3.2这些指导书是否在工作现场易于得到?3.3这些指导书是否来源于质量计划、控制计划和产品实现过程?4.1无论何时作了设定,是否都进行了作业设定验证?4.2作业设定人员是否易于得到作业指导书?4.3适用时,供应商是否使用统计方法进行作业设定验证?5.1组织是否标识关键设备,为机器/设备的维护提供适当的资源,并建立有效的、有计划的全面预防性维护体系?预防性维护体系至少是否包括:4. 作业设定的验证3. 作业指导书5. 预防和预测性维护2. 培训2.1从事特殊工作的人员是否在教育、培训、技能和/或经验等方面具备相应的资格证明?2.2组织是否对对影响质量的新的或变更岗位的人员提供岗位培训,包括合同工或代理人员?SMT检查表1.文件要求书否编制了控制计划/流程图/特殊特性表(关键参数)/PFMEMA/PCBAL零件履历表1.11.2检验指导书是否得到被充分的定义,是否有定期确认其有效性、适用性。

- 计划性维护活动- 设备、工装和量具的包装和防护- 关键生产设备备件的可得性;- 文件化、评估和改进维护的目标5.3组织是否采用预测性维护方法以持续地提高其预防性系统?6.1组织是否提供资源以进行工装和量具设计、制造和验证活动?组织是否建立和实施工装管理的体系,包括:- 维护及修理设施与人员- 贮存与修复- 工装设定- 易损工具的更换计划- 工具设计的修改文件,包括工程等级变更- 工具的修改及相应的文件更改- 用以确定工装状态的标识?6.3如果这些工作中任何一项被外委,组织是否具有对工装管理活动实施跟踪的体系?8.3在有可追溯性要求时,组织是否控制和记录产品的独特标识。

9.1组织是否妥善保管在组织控制下或组织使用的顾客财产?8. 标识和可追溯性8.1组织是否在产品实现的全过程使用适当的方法标识产品?9. 顾客财产9.2组织是否对供其使用或组成产品的顾客财产,进行标识、验证、保护和防护?8.2组织是否就监控和测量要求,标识产品的状态?7. 生产计划7.1组织是否以满足客户要求为目的组织生产?6. 工装管理6.25.211.2过期产品是否用与不合格产品相似的方法加以控制?12.1组织是否确定所需采用的监控和测量,以及所需的监控和测量仪器,以提供产品对规定要求的符合性证据?为了保证有效的结果,测量仪器是否:a) 对照能溯源到国际或国家基准的测量标准,定期或在使用前进行校准和验证。

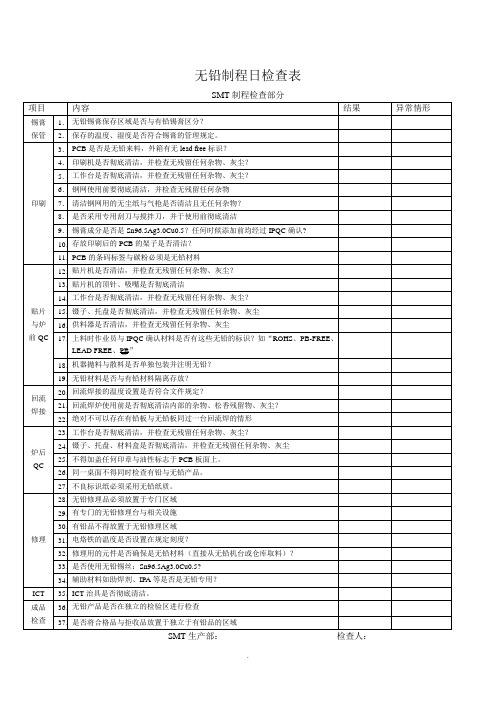

【管理精品】无铅制程检查表

包装箱是否清洁无杂物?

货仓:检查人:

无铅制程日检查表

AI检查部分

项目

内容

结果

异常情形

AI机

1.

无铅材料是否与有铅材料隔离存放

2.

机器、料站与刀具是否于使用前进行彻底清洁?

3.

上料时作业员与IPQC确认材料是否有这些无铅的标识?如“ROHS、PB-FREE、LEAD FREE、 ”

元件加工

4.

材料(包含跳线)加工前是否经过IPQC确认是无铅材料?

32.

机器抛料与散料是否单独包装并注明无铅?

34.

无铅材料是否与有铅材料隔离存放?

回流焊接

35.

回流焊接的温度设置是否符合文件规定?

37.

回流焊炉使用前是否彻底清洁内部的杂物、松香残留物、灰尘?

39.

绝对不可以存在有铅板与无铅板同过一台回流焊的情形

炉后QC

40.

工作台是否彻底清洁,并检查无残留任何杂物、灰尘?

工作台是否经过清洗,并确保无杂物、脏污残留?

26.

是否使用专用的无铅烙铁?

27.

修理用的元件是否确保是无铅材料(直接从无铅机台或仓库取料)?

28.

是否使用无铅锡丝:Sn96.5Ag3.0Cu0.5?

29.

辅助材料如助焊剂、IPA等是否是无铅专用?

30.

电烙铁的温度是否设置在规定刻度?

31.

洗板水是否不含有毒性成分?

电烙铁的温度是否设置在规定刻度?

53.

修理用的元件是否确保是无铅材料(直接从无铅机台或仓库取料)?

54.

是否使用无铅锡丝:Sn96.5Ag3.0Cu0.5?

55.

辅助材料如助焊剂、IPA等是否是无铅专清洁。