钢制管件面积计算公式

管道表面积计算公式

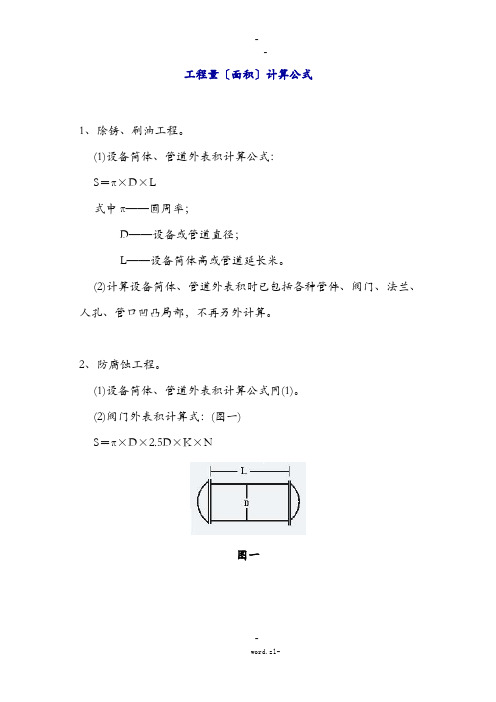

第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程.(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D-—设备或管道直径;L—-设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算.2、防腐蚀工程.(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D—-直径;K——1。

05;N-—阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1。

5D×K×2π×N/B式中D-—直径;K—-1。

05;N—-弯头个数;B值取定为:90°弯头B=4;45°弯头B=8.(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D—-直径;K——1.05;N--法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1。

033δS=π×(D+2.1δ+0。

0082)×L图五式中D——直径1.033、2。

1—-调整系数;δ--绝热层厚度;L--设备筒体或管道长;0。

0082-—捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

无缝钢管及钢材计算公式

无缝钢管相关理论一般来说,管子的直径可分为外径、内径、公称直径。

管材为无缝钢管的管子的外径用字母D来表示,其后附加外直径的尺寸和壁厚,例如外径为108的无缝钢管,壁厚为5MM,用D108*5表示,塑料管也用外径表示,如De63,其他如钢筋混凝土管、铸铁管、镀锌钢管等采用DN表示,在设计图纸中一般采用公称直径来表示,公称直径是为了设计制造和维修的方便人为地规定的一种标准,也较公称通径,是管子(或者管件)的规格名称。

管子的公称直径和其内径、外径都不相等,例如:公称直径为100MM的无缝钢管邮102*5、 108*5等好几种,108为管子的外径,5表示管子的壁厚,因此,该钢管的内径为(108*5 -5)=98MM,但是它不完全等于钢管外径减两倍壁厚之差,也可以说,公称直径是接近于内径,但是又不等于内径的一种管子直径的规格名称,在设计图纸中所以要用公称直径,目的是为了根据公称直径可以确定管子、管件、阀门、法兰、垫片等结构尺寸与连接尺寸,公称直径采用符号DN表示,如果在设计图纸中采用外径表示,也应该作出管道规格对照表,表明某种管道的公称直径,壁厚。

. 管子系列标准压力管道设计及施工,首先考虑压力管道及其元件标准系列的选用。

世界各国应用的标准体系虽然多,大体可分成两大类。

压力管道标准见表3。

法兰标准见表4。

表3 压力管道标准分类大外径系列DN-公称直径Ф-外径DN15-ф22mm,DN20-ф27mm DN25-ф34mm,DN32-ф42mm DN40-ф48mm,DN50-ф60mmDN65-ф76(73)mm,DN80-ф89mm DN100-ф114mm,DN125-ф140mm DN150-ф168mm,DN200-ф219mm DN250-ф273mm,DN300-ф324mm DN350-ф360mm,DN400-ф406mm DN450-ф457mm,DN500-ф508mm DN600-ф610mm,、小外径系列DN15-ф18mm,DN20-ф25mm DN25-ф32mm,DN32-ф38mm DN40-ф45mm,DN50-ф57mm DN65-ф73mm,DN80-ф89mmDN100-ф108mm,DN125-ф133mm DN150-ф159mm,DN200-ф219mm DN250-ф273mm,DN300-ф325mm DN350-ф377mm,DN400-ф426mm DN450-ф480mm,DN500-ф530mm DN600-ф630mm管件的1/2、 3/4 、1,1216 2025代表什么1/2 、3/4、1是管材标准中的公称直径,分别俗称:半寸或4分、6分、1寸管或管件的名称,例如4分管、4分弯头等,多用于水管。

管道表面积计算公式

第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π-—圆周率;D-—设备或管道直径;L-—设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1).(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D——直径;K——1。

05;N—-阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D—-直径;K—-1。

05;N-—弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K-—1.05;N——法兰个数.(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A-—法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1。

5×N式中N——封头个数;1.5—-系数值.3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1。

033δ)×1.033δS=π×(D+2.1δ+0。

0082)×L图五式中D——直径1.033、2.1—-调整系数;δ—-绝热层厚度;L—-设备筒体或管道长;0.0082——捆扎线直径或钢带厚.(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时).D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 —-主管道直径;D2 ——伴热管道直径;(10~20mm)—-主管道与伴热管道之间的间隙。

管道表面积计算公式

管道表面积计算公式————————————————————————————————作者: ————————————————————————————————日期:第十一册刷油、防腐蚀、绝热工程ﻫ(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;ﻫ D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

ﻫ (2)阀门表面积计算式:(图一)ﻫ S=π×D×2.5D×K×N图一式中D——直径;ﻫK——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二ﻫS=π×D×1.5D×K×2π×N/Bﻫ式中D——直径;ﻫ K——1.05;ﻫ N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

ﻫﻫ(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三ﻫ式中D——直径;K——1.05;N——法兰个数。

ﻫ (5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)ﻫ图4S=π×(D+A)×A式中D——直径;ﻫ A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

ﻫ (1)设备筒体或管道绝热、防潮和保护层计算公式:ﻫV=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径ﻫ1.033、2.1——调整系数;ﻫδ——绝热层厚度;ﻫ L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

管道表面积计算公式

第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

钢管、管件表面积计算公式

钢管表面积计算公式,管道除锈、防腐、刷油计算公式一、如何计算设备、管道除锈、刷油工程量?(1)设备简体、管道表面积计算公式:。

S=πDL(1-1)式中π--圆周率;D—-设备或管道直径;L-—设备筒体高或管道延伸米。

(2)计算设备筒体、管道表面积时已包含各种管件、阀门、人孔、管口凹凸部分,不再另外计算。

二、如何计算设备、管道防腐蚀工程量?(I)设备筒体、管道表面积计算公式为:S=πDL(1—2)式中π--圆周率,取3.14;D-—设备简体、管道直径(m);L—-设备筒体、管道高或延伸米(m).(2)设备上的人孔、管口所占面积不另计算,同时在计算设备表面积时也不扣除。

其工程量计算方法见下例。

三、阀们、弯头和法兰?如何计算其防腐蚀工程量?阀们指在工艺管道上,可以兴许灵活控制管内介质流量的装置,统称阀们或阀件。

弯头是用来改变管道的走向.常用弯头的弯曲角度为90°、45°和180°,180°弯头也称为U形弯管,也有用特殊角度的,但为数极少。

法兰是工艺管道上起连接效用的一种部件.这类连接形式的应用范围非常广泛,如管道与工艺设备连接,管道上法兰阀门及附件的连接。

采用法兰连接既有安装拆卸的灵活性,又有可靠的密封性。

阀门、弯头、法兰表面积计算式如下。

(1)阀门表面积:S=πD×2。

5DKN(1—3)式中D——直径;K一一系数,取1。

05;N--阀门个数。

(2)弯头表面积:S=πD×1。

5DK×2π/B×N (1-4)式中D--直径;K--系数,取1.05 N-—弯头个数;B值取定为:90°弯头。

B=4;45°弯头B=8(3)法兰表面积:S=πD×1.5DKN(1—5)式中D--直径;K--系数,取1。

05;N--法兰个数。

(4)设备和管道法兰翻边防腐蚀工程量计算式。

S=π(D+A)A(1-6)式中D--直径;A-—法兰翻边宽.四、如何计算绝热工程的工程量?(1)设备简体或管道绝热、防潮和保护层计算公式:V=π(D+1.033δ)X1.033δL(1—7)S=π(D+2。

管道表面积计算公式

管道表面积计算公式Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D××K×N图一式中D——直径;K——;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D××K×2π×N/B式中D——直径;K——;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D××K×N图三式中D——直径;K——;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五?S=L×π×D+(D[]22)×π××N式中N——封头个数;——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式: V=π×(D+δ)×δS=π×(D+δ+×L图五式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

管道的表面积计算公式

第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

弯头表面积计算公式

弯头表面积计算公式

在管路系统中,弯头是改变管路方向的管件。

按角度分,有45°及90°180°三种最常用的,另外根据工程需要还包括60°等其他非正常角度弯头。

弯头的材料有铸铁、不锈钢、合金钢、可锻铸铁、碳钢、有色金属及塑料等。

与管子连接的方式有:直接焊接(最常用的方式)法兰连接、热熔连接、电熔连接、螺纹连接及承插式连接等。

按照生产工艺可分为:焊接弯头、冲压弯头、推制弯头、铸造弯头、对焊弯头等。

弯头表面积计算公式为:

S=πD×1.5DK×2π/B×N(1-4)

式中:D(直径);K(系数);B值取定为(90°弯头);B=4。

弯头表面积计算最简单的方法:计算出中经,与中经长度相等的圆管表面积就是弯头表面积。

计算弯头中经,要看是多少度的弯头,高度是多少,以常用90°弯头、高1.5倍D(D为直径)为例:表面积就是半径为直径1.5倍的圆的1/4周长的圆管表面积。

如DN150的直角弯头表面积:半径=1.5X(150+壁厚的一半4)=231

圆周长=231X2X3.14=1451 中经=1451/4=363

表面积=363X(150+壁厚8)X3.14=180091平方毫米=0.18

平方米。

管道表面积计算公式(终审稿)

管道表面积计算公式文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式: S=π×D×L 式中π——圆周率; D——设备或管道直径; L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一) S=π×D×2.5D×K×N图一式中D——直径; K——1.05; N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B 式中D——直径; K——1.05; N——弯头个数; B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三) S=π×D×1.5D×K×N图三式中D——直径; K——1.05; N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径; A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N 式中N——封头个数; 1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

管道表面积计算公式

1.第十一册刷油、防腐蚀、绝热工程2.3.(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D××K×N图一式中D——直径;K——;N——阀门个数。

(3)弯头表面积计算式:(图二)4.图二S=π×D××K×2π×N/B式中D——直径;K——;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D××K×N5.图三式中D——直径;K——;N——法兰个数。

6.7. (5)设备和管道法兰翻边防腐蚀工程量计算式:(图四) 8.9.图410.11. S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)12.图五13.?14. S=L×π×D+(D[]22)×π××N15.式中N——封头个数;16.——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+δ)×δS=π×(D+δ+×L图五式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

管道表面积计算公式

1.第十一册?? 刷油、防腐蚀、绝热工程2.3.(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)4.图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N5.图三式中D——直径;K——1.05;N——法兰个数。

6.7. (5)设备和管道法兰翻边防腐蚀工程量计算式:(图四) 8.9.图410.11. S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)12.图五13.14. S=L×π×D+(D[]22)×π×1.5×N15.式中N——封头个数;16. 1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

管道面积、重量计算公式

工程量〔面积〕计算公式1、除锈、刷油工程。

(1)设备筒体、管道外表积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道外表积时已包括各种管件、阀门、法兰、人孔、管口凹凸局部,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道外表积计算公式同(1)。

(2)阀门外表积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头外表积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰外表积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径一样,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

保温工程常用计算公式

保温常用计算公式1.设备筒体、管道表面积计算公式:S=π×D×L (m2) (1)式中D--设备或管道直径(m);L--设备筒体高或管道延长米。

各种管件、阀门、人孔、管口凹凸部分,定额消耗量中已综合考虑,不再另外计算工程量。

第11.0.2条绝热工程2.设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ×L (m3) (2)S=π×(D+2.1δ+0.0082)×L (m2) (3)式中D--直径(m);1.033及2.1--调整系数;δ--绝热层厚度(m);L--设备筒体或管道长度(m);0.0082--捆扎线直径或带厚+防潮层厚度(m)。

3.伴热管道绝热工程量计算式:将下列D'计算结果分别代入(2)、(3)计算出伴热管道的绝热层、防潮层和保护层工程量。

(1)单管伴热或双管伴热(管径相同,夹角小于90°时)D′=D1+D2+(10~20mm) (4)式中D′--伴热管道综合值;D1--主管道直径;D2--伴热管道直径。

(10~20mm)--主管道与伴热管道之间的间隙。

(2)双管伴热(管径相同,夹角大于90°时)D′=D1+1.5D2+(10~20mm) (5)(3)双管伴热(管径不同,夹角小于90°时)D′=D1+D伴大+(10~20mm) (6)式中D1 --主管道直径;D伴大--伴热管大管直径。

4.设备封头绝热、防潮和保护层工程量计算公式:V=[(D+1.033δ)/2]2×π×1.033δ×1.5×N (m3) (7)S=[(D+2.1δ)/2]2×π×1.5×N (m2) (8)式中N--封头个数。

5.阀门绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×2.5D×1.033δ×1.05×N (m3) (9)S=π×(D+2.1δ)×2.5D×1.05×N (m2) (10)式中N--阀门个数。

管道表面积计算公式

公式One 1命戚爲瀝涎沧用请直接删除第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:s = JI XDXL 式中Ji——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时己包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同⑴。

(2)阀门表面积计算式:(图一)S=兀XDX2.5DXKXN图_式中D——直径;K——1. 05; N——阀门个数。

(3)弯头表面积计算式:(图二)图二S= JI XDX1.5DXKX2 Ji XN/B 式中D——直径;K——1.05; N——弯头个数;B值取定为:90。

弯头B=4; 45°弯头B = 8。

(4)法兰表面积计算式:(图三)S= Ji XDX1.5DXKXN图三式中D——直径;K——1.05; N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=兀x (D+A) XA式中D——直径;A——法兰翻边宽。

D1 主管(6) 带封头的设备防腐(或刷油)工程量计算式:(图五)图五S = LX JI XD+(D[]22) X Ji XI. 5XN 式中 N ——封头个数;—系数值。

3、绝热工程量。

(1) 设备筒体或管道绝热、防潮和保护层计算公式:V= ji X(D+1.033 6)X 1.033 6S= JT X (D+2. 1 6 +0. 0082) XL 图五式中D ——直径1.033、2. 1——调整系数;5——绝热层厚度;L ——设备筒体或管道长;0. 0082——捆扎线直径或钢带厚。

(2) 伴热管道绝热工程量计算式:① 单管伴热或双管伴热(管径相同,夹角小于90°时)。

D‘ =D1 + D2 +(10〜20mm)式中D'——伴热管道综合值;——主管道直径;D2——伴热管道直径;(10〜20mm)—- 道与伴热管道之间的间隙。

钢管规格表示方法钢材重量计算

钢管规格表示方法钢材重量计算如有帮助,欢迎下载支持一般来说,管子的直径可分为外径、内径、公称直径管材为无缝钢管的管子的外径用字母D来表示,其后附加外直径的尺寸和壁厚,例如外径为的无缝钢管,壁厚为5MM,用D*5表示,塑料管也用外径表示,如De63,其他如钢筋混凝土管、铸铁管、镀锌钢管等采用DN表示,在设计图纸中一般采用公称直径来表示,公称直径是为了设计制造和维修的方便人为地规定的一种标准,也较公称通径,是管子的规格名称管子的公称直径和其内径、外径都不相等,例如:公称直径为MM的无缝钢管邮*5、 *5等好几种,为管子的外径,5表示管子的壁厚,因此,该钢管的内径为=98MM,但是它不完全等于钢管外径减两倍壁厚之差,也可以说,公称直径是接近于内径,但是又不等于内径的一种管子直径的规格名称,在设计图纸中所以要用公称直径,目的是为了根据公称直径可以确定管子、管件、阀门、法兰、垫片等结构尺寸与连接尺寸,公称直径采用符号DN表示,如果在设计图纸中采用外径表示,也应该作出管道规格对照表,表明某种管道的公称直径,壁厚管子系列标准压力管道设计及施工,首先考虑压力管道及其元件标准系列的选用世界各国应用的标准体系虽然多,大体可分成两大类压力管道标准见表3法兰标准见表4表3 压力管道标准分类大外径系列小外径系列规格DN-公称直径Ф-外径DN15-ф22mm,DN20-ф27mm DN25-ф34mm,DN32-ф42mm DN40-ф48mm,DN50-ф60mmDN65-ф76(73)mm,DN80-ф89mm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN15-ф18mm,DN20-ф25mm DN25-ф32mm,DN32-ф38mm DN40-ф45mm,DN50-ф57mm DN65-ф73mm,DN80-ф89mmDN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm,DN-фmm DN-фmm1如有帮助,欢迎下载支持管件的1/2 3/4 1,代表什么1/2 、3/4、1是管材标准中的公称直径,分别俗称:半寸或4分、6分、1寸管或管件的名称,例如4分管、4分弯头等,多用于水管、是指关的内径和外经,单位以毫米计例12/16是内径12毫米外经16毫米的管材多用于塑料管 1/2 、3/4 、1 为英制尺寸,每英寸=毫米,在钢管上常用、是“内径外径”的意思,在铝塑管、钢塑管上常用管件连接方式有几种?G1/4,G1/8是表示管螺纹,1/4和1/8英寸管接头有管螺纹,锥螺纹,R螺纹等等;联接方式有焊接式,扩口式,快插式,锥套式等等钢管的表示方法?你讲的钢管如果是水煤气输送钢管的话,它的表示方法就是:公称口径是指内径单位是毫米或者是英寸[例如,φ25的水管就表示公称口径是φ25mm的钢管]如果是无缝钢管、焊接钢管的话,它的表示方法就是:公称口径是指外径单位是毫米[例如,φ32×3的无缝钢管就表示公称口径是φ 32mm,壁厚3mm的无缝钢管]什么是公称直径?公称通径是管路系统中所有管路附件用数字表示的尺寸,公称通径是供参考用的一个方便的圆整数,与加工尺寸仅呈不严格的关系公称通径用字母“DN”后面紧跟一个数字标志公称通径( ),又称平均外径( )这是缘自金属管的管璧很薄,管外径与管内径相差无几,所以取管的外径与管的内径之平均值当作管径称呼DN是公称通径,公称通径(或叫公称直径),就是各种管子与管路附件的通用口径同一公称直径的管子与管路附件均能相互连接,具有互换性它不是实际意义上的管道外径或内径,虽然其数值跟管道内径较为接近或相等;为了使管子、管件连接尺寸统一,采用公称直径其基本公式为:W=F(断面积mm2)×L(长度,m)×ρ(密度,g/cm3)×1/ 各种钢材理论重量计算公式如下:名称计算公式符号意义计算举例圆钢盘条W= ×d×d d = 直径mm直径 mm 的圆钢,求每m 重量每m 重量= ×= 螺纹钢W= ×d×d d= 断面直径mm断面直径为12 mm 的螺纹钢,求每m 重量每m 重量= ×12 2= 方钢W= ×a ×a a= 边宽mm边宽20 mm 的方钢,求每m 重量每m 重量= ×= 扁钢W= ×b ×d b= 边宽mm d= 厚mm边宽40 mm ,厚5mm 的扁钢,求每m 重量每m 重量= ×40 ×5= 六角钢W= ×s×s s= 对边距离mm对边距离50 mm 的六角钢,求每m 重量每m 重量= ×=17kg 八角钢W= ×s ×s s= 对边距离mm对边距离80 mm 的八角钢,求每m 重量每m 重量= ×=3如有帮助,欢迎下载支持等边角钢= ×[d + ] b= 边宽 d= 边厚 R= 内弧半径 r= 端弧半径求20 mm ×4mm 等边角钢的每m 重量从冶金产品目录中查出4mm ×20 mm 等边角钢的R为,r 为,则每m 重量= ×[4 ×+ ×]= 不等边角钢W= ×[d + ] B= 长边宽 b= 短边宽 d= 边厚 R= 内弧半径 r= 端弧半径求30 mm ×20mm ×4mm 不等边角钢的每m 重量从冶金产品目录中查出30 ×20 ×4 不等边角钢的R 为,r 为,则每m 重量= ×[4 ×+ ×]= 槽钢W= ×[hd+2t + ] h= 高 b= 腿长 d= 腰厚 t= 平均腿厚 R= 内弧半径 r= 端弧半径求80 mm ×43mm ×5mm 的槽钢的每m 重量从冶金产品目录中查出该槽钢t 为8 ,R 为 8 ,r 为4 ,则每m 重量= ×[80 ×5+2 ×8 ×+ ×]= 工字钢W= ×[hd+2t + ] h= 高 b= 腿长 d= 腰厚4如有帮助,欢迎下载支持t= 平均腿厚 R= 内弧半径 r= 端弧半径求mm ×mm ×10mm 的工字钢每m 重量从金属材料手册中查出该工字钢t 为13,R 为10 ,r 为5 ,则每m 重量= ×[ ×10+2 ×13 ×+ ×]= 钢板W= ×d d= 厚厚度 4mm 的钢板,求每m2 重量每m2 重量= ×4= 钢管W= ×S D= 外径 S= 壁厚外径为60 mm 壁厚4mm 的无缝钢管,求每m 重量每m 重量= ×4 ×=什么是法兰?。