特种加工技术的应用及发展趋势

特种加工技术论文.(优选)

特种加工技术概论摘要:特种加工技术是直接借助电能、热能等各种能量进行材料加工的重要工艺方法。

本文简介了电火花加工,电化学加工,超声波加工等各种不同的特种加工技术,并介绍了特种加工技术的特点及未来发展方向趋势。

关键词:特种加工电火花加工电化学加工离子束加工超声波加工快速成形一.前言:近年来,计算机技术、微电子技术、自动控制技术、国防军工和航空航天技术发展迅速,与此同时,高度、高韧性、高强度和高脆性等难切削材料的应用日益广泛,制造精密细小、形状复杂和结构特殊工件的求也在日益增加。

社会需求与技术进步的结合促使特种加工技术不断进步和快速发展。

所谓特种加工,是一种利用化学能、电能、声能、机械能以及光能和热能对金属或非金属材料进行加工的方法。

其工作原理不同于传统的机械切削方法,即加工过程中工件与所用工具之间没有明显的切削力,工具材料的硬度也可低于工件材料的硬度。

特种加工技术在国内外各行各业的应用中取得了巨大成效,它们有着各自的特点,特殊材料或特殊结构工件的加工工艺性发生了根本变化,解决了传统加工方法所遇到的各种问题,已经成为现代工业领域中不可缺少的重要加工手段和关键制造技术。

二.特种加工的特点特种加工与一般机械切削加工相比,有其独特的优点,在某种场合上,它是一般机械切削加工的补充,扩大了机械加工的领域。

它具有以下较为突出的特点(1)不用机械能,与加工对象的机械性能无关,有些加工方法,如激光加工、电火花加工、等离子弧加工、电化学加工等,是利用热能、化学能、电化学能等,这些加工方法与工件的硬度强度等机械性能无关,故可加工各种硬、软、脆、热敏、耐腐蚀、高熔点、高强度、特殊性能的金属和非金属材料。

(2)非接触加工,不一定需要工具,有的虽使用工具,但与工件不接触,因此,工件不承受大的作用力,工具硬度可低于工件硬度,故使刚性极低元件及弹性元件得以加工。

(3)微细加工,工件表面质量高,有些特种加工,如超声、电化学、水喷射、磨料流等,加工余量都是微细进行,故不仅可加工尺寸微小的孔或狭缝,还能获得高精度、极低粗糙度的加工表面。

特种加工论文

特种加工技术的现代应用及其发展研究摘要:特种加工技术是直接借助电能、热能、声能、光化学能或者复合能实现材料切削的加工方法,是难切削材料、复杂型面、低刚度零件及模具加工中的重要工艺方法。

本文介绍了概念、特点、分类以及近些年应用于特种加工的一些新方法、新工艺。

关键词:特种加工电火花加工电化学加工高能束流加工超声波加工复合加工1、特种加工技术的特点现代特种加工(SP,SpciaI Machining)技术是直接借助电能、热能、声能、光能、电化学能、化学能及特殊机械能等多种能量或其复合以实现材料切除的加工方法。

与常规机械加工方法相比它具有许多独到之处。

1.1以柔克刚。

因为工具与工件不直接接触,加工时无明显的强大机械作用力,故加工脆性材料和精密微细零件、薄壁零件、弹性元件时,工具硬度可低于被加工材料的硬度。

1.2用简单运动加工复杂型面。

特种加工技术只需简单的进给运动即可加工出三维复杂型面。

特种加工技术已成为复杂型面的主要加工手段。

1.3不受材料硬度限制。

因为特种加工技术主要不依靠机械力和机械能切除材料,而是直接用电、热、声、光、化学和电化学能去除金属和非金属材料。

它们瞬时能量密度高,可以直接有效地利用各种能量,造成瞬时或局部熔化,以强力、高速爆炸、冲击去除材料。

其加工性能与工件材料的强度或硬度力学性能无关,故可以加工各种超硬超强材料、高脆性和热敏材料以及特殊的金属和非金属材料,因此,特别适用于航空产品结构材料的加工。

1.4可以获得优异的表面质量。

由于在特种加工过程中,工件表面不产生强烈的弹、塑性变形,故有些特种加工方法可获得良好的表面粗糙度。

热应力、残余应力、冷作硬化、热影响区及毛刺等表面缺陷均比机械切削表面小。

各种加工方法可以任意复合,扬长避短,形成新的工艺方法,更突出其优越性,便于扩大应用范围。

由于特种加工技术具有其它常规加工技术无法比拟的优点,在现代加工技术中,占有越来越重要的地位。

许多现代技术装备,特别是航空航天高技术产品的一些结构件,如工程陶瓷、涡轮叶片、燃烧室的三维型腔、型孔的加工和航空陀螺、传感器等精细表面尺寸精度达0. 001Pm 或纳米(nm)级精度,表面粗糙度#$ <0. 01Pm 的超精密表面的加工,非采用特种加工技术不可。

特种加工技术的特点及应用

特种加工技术的特点及应用特种加工技术是一种相对于传统加工技术而言的高级加工技术,它主要应用于一些对零件精度、形状和表面质量要求较高且传统加工方法无法满足的领域,如航空航天、船舶制造、核能、光电子等领域。

特种加工技术的特点主要有以下几个方面。

首先,特种加工技术具有高精度的特点。

在特种加工技术中,常常采用精密设备和高精度的刀具,通过控制加工参数和优化加工过程,可以实现毫米、亚毫米甚至更高的精度要求。

例如,在卫星制造中,需要对卫星零件进行精密加工,以保证其在太空中的工作性能。

特种加工技术在此方面具有明显的优势。

其次,特种加工技术具有复杂形状加工能力。

在一些领域,零件的形状常常是复杂的,传统加工方法很难满足这些复杂形状的要求。

而特种加工技术通过采用先进的数控技术和特殊的工艺装备,能够实现曲面、曲线、螺旋等复杂形状的加工。

例如,在船舶制造中,船体结构往往是复杂的曲面结构,特种加工技术可以通过数控加工中心加工出具有曲率的船体零件。

此外,特种加工技术还具有高表面质量的特点。

在传统加工方法中,往往难以实现高质量的表面加工,常常需要后续研磨、抛光等工艺来改善表面质量。

而特种加工技术可以通过先进的刀具和工艺流程,直接实现高质量的表面加工。

例如,在光学镜片加工中,特种加工技术可以实现纳米级的表面光洁度,以满足高精度光学设备的要求。

特种加工技术在各个领域有着广泛的应用。

在航空航天领域,特种加工技术可以用于加工各类航空零部件,如发动机叶片、涡轮盘、外壳等,以提高其精度和性能。

在船舶制造领域,特种加工技术可以用于加工船体结构零件,以满足船舶的航行性能和安全要求。

在核能领域,特种加工技术可以用于加工核电站的核电设备和核材料,以确保核安全和生产效率。

在光电子领域,特种加工技术可以用于加工光学镜头、激光器件等光学设备,以提高其精度和性能。

总之,特种加工技术作为一种高级加工技术,具有高精度、复杂形状和高表面质量的特点,在航空航天、船舶制造、核能、光电子等领域有着广泛的应用。

浅谈特种加工技术及其应用(论文)

浅谈特种加工技术及其应用(论文)摘要:介绍特种加工技术的概念、特点、分类,探索电火花加工、复合加工等方面的实际应用与研究发展趋势。

关键词:技术特点;技术种类;发展趋势一、概述传统的机械加工技术对推动人类的进步和社会的发展起到了重大的作用。

随着科学技术的迅速发展,新型工程材料不断涌现和被采用,工件的复杂程度以及加工精度的要求越来越高,对机械制造工艺技术提出了更高的要求。

二、特种加工技术的特点(一)加工范围上不受材料强度、硬度等限制。

特种加工技术主要不依靠机械力和机械能去除材料,而是主要用其他能量(如电、化学、光、声、热等)去除金属和非金属材料,完成工件的加工。

故可以加工各种超强硬材料、高脆性及热敏材料以及特殊的金属和非金属材料。

(二)以柔克刚。

特种加工不一定需要工具,有的虽使用工具,但与工件不接触,加工过程中工具和工件间不存在明显的强大机械切削力,所以加工时不受工件的强度和硬度的制约,在加工超硬脆材料和精密微细零件、薄壁元件、弹性元件时,工具硬度可以低于被加工材料的硬度。

(三)加工方法日新月异,向精密加工方向发展。

当前已出现了精密特种加工,许多特种加工方法同时又是精密加工方法、微细加工方法,如电子束加工、离子束加工、激光束加工等就是精密特种加工:精密电火花加工的加工精密度可达微米级0.5~1um,表面粗糙度可达镜面Ra0.021.1m。

(四)容易获得良好的表面质量。

由于在加工过程中不产生宏观切屑,工件表面不会产生强烈的弹、塑性变形,故可以获得良好的表面粗糙度。

残余应力、热应力、冷作硬化、热影响区及毛刺等表面缺陷均比机械切割表面小,尺寸稳定性好,不存在加工中的机械应变或大面积的热应变。

特种加工的主要应用范围有1.加工各种难切削材料。

如硬质合金、钛、合金、耐热钢、不锈钢、淬硬钢、金刚石、红宝石、石英以及锗、硅等各种高硬度、高强度、高韧性、高熔点的金属及非金属材料。

2.加工各种特殊复杂零件的三维型腔、型孔、群孔和窄缝等。

特种加工技术研究现状及发展趋势

膛线 加工 , 电机 的叶片 加工 , 发 花键孔 、 内齿 轮 、 深孔 加工 , 以及 电解 抛光 、 倒棱 、 毛刺 等 。 去

料硬度 限制, 可加工任何硬 、 、 、 脆 韧 软的导电材料。 ②加工时无显著作用力 , 发热小( 发热仅局限于放电 区极小 范 围 内)适 于加工 小 孔 、 壁 、 , 薄 窄槽 、 面 、 形 型 腔及曲线孔等, 且加工质量好 。精加工时, 加工尺寸 精 度可 达 0 05-0 0 mm, 面 粗糙 度 可 达 R .0, .1 - 表 a为 0 1 . 5m。③脉 冲参数调 整方便 , . ~O 0 u 可一次安装 完 成粗 、 精加工 。④ 易于实 现 自动化 。 目前 , 际应用 的 电火 花 加工 主要有 两种类 型 , 实

证加工精度和提高效率 。⑤特种加工方法 的材料去

收稿 日期 :O O 5 1 2 1 一0 —3 作者 简介 : 刘

伟( 9 2 ) 男 , 18 - , 湖北麻城人 , 在读研究生 , 主要从 事机械设 计制造教学 和研究工作 .

陕西 国防工业职业技术学 院

并带动工具电极缓慢 向工件进给。

主要不是 依靠 机械 能 , 而是 用 其 他 能量 ( 电 能 、 如 光

熔化、 化; 气 热膨 胀 ; ③抛 出蚀 除物 ; 间隙介 质 消 电 ④

离 ( 复 绝缘状 态) 恢 。

能、 声能 、 热能、 化学能等) 去除材料 。②传统加工方 法要 求刀 具 的硬度 必须 大于 工件 的硬度 , 以硬切 即“ 软 ”而对 于特种 加 工 , ; 由于 工具 不受 显 著 切 削力 的

密 、 细 、 杂形状 零件 的加 工 等 。 微 复 特种 加 工技术 有 以下 几 个 特 点[ : 加 工 方 法 s① ]

特种加工技术

特种加工技术1. 引言特种加工技术是指在工业生产过程中,利用先进的加工设备和工艺,对特殊材料或特殊形状的零件进行加工加工的技术方法。

特种加工技术在许多领域中都有广泛的应用,如航空航天、汽车制造、船舶建造等。

本文将介绍几种常见的特种加工技术,包括电火花加工、激光加工以及电化学加工。

2. 电火花加工电火花加工是一种利用电火花放电来进行加工的技术。

该技术主要用于加工高硬度和脆性材料,如硬质合金、陶瓷等。

其工作原理是利用高压脉冲电流在工件表面产生电火花放电,从而烧蚀掉工件表面的材料。

通过控制放电的时间和能量,可以实现对工件的精细加工。

电火花加工具有以下几个优点: - 能够加工高硬度和脆性材料; - 加工过程中不会产生机械应力; - 可以实现复杂形状的加工。

然而,电火花加工也存在一些限制:- 加工效率相对较低;- 加工精度受到局限。

3. 激光加工激光加工是利用高能量密度的激光束对工件进行加工的技术。

激光加工可以通过烧蚀、熔化、汽化等方式来剥离工件表面的材料。

激光加工具有以下几个特点: - 高加工精度和加工质量; - 高加工速度; - 可以实现对不同材料的加工。

激光加工在航空航天、汽车制造等领域有广泛的应用。

例如,在飞机制造中,激光加工可以用于切割、焊接、打孔等工艺操作。

激光加工的应用还面临一些挑战: - 高能量激光设备的成本较高; - 对工件材料的适应性有限。

4. 电化学加工电化学加工是利用电化学反应对工件进行加工的技术。

它通过在电解液中施加电压,使得工件表面发生氧化、溶解等反应,从而实现加工目的。

电化学加工具有以下优点: - 加工精度高; - 加工过程中不会产生机械应力; - 可以加工高硬度和脆性材料;电化学加工主要用于微小零件加工、细微结构加工、薄板加工等领域。

例如,在电子芯片制造中,电化学加工可以用于进行微细线路的蚀刻。

然而,电化学加工也存在一些限制: - 加工速度较慢; - 加工尺寸受到限制。

5. 总结特种加工技术在现代工业中起着重要作用。

特种加工技术在当今制造业中的发展

特种加工技术在当今制造业中的发展随着现代科技的发展,制造业的发展也越来越迅速。

作为现代工业的核心,加工技术始终是制造业最重要的一环。

近年来,随着特种加工技术的快速发展和应用,特种加工技术已经成为一种重要的制造方式。

特种加工技术是指在零件制造过程中利用特殊的工艺和设备加工出具有特殊形状、特殊结构和特殊材料等特点的零部件的技术。

它们是一种对于加工精度和工艺难度要求非常高的零部件,是各种行业都需要的核心部件之一。

特种加工技术在当今制造业中的发展有以下几个方面:1. 精度和效率的提高特种加工技术可以在较短的时间内生产出满足高精度和效率要求的产品。

与其他生产方式不同,特种加工技术可以实现快速、高精度、高效率地生产,这有助于在较短的时间内更好地满足市场需求。

2. 智能化生产特种加工技术的应用可以帮助实现制造业智能化生产,通过自动化和数字化的手段提高生产效率和质量,减少人工干预和误差,从而提高产品的质量和智能化水平。

3. 加工工艺的创新特种加工技术不断地创新和发展,对零件形状、材料和表面处理等方面进行了深入的研究,并不断优化和改进加工工艺,推动制造业的发展。

4. 环境友好型与传统的加工方式相比,特种加工技术在过程中产生的废料和污染物更少。

并且,不少特种加工技术在加工过程中使用的材料和设备也比较环保,有助于促进制造业的可持续发展。

5. 开拓市场特种加工技术是一种比较前沿的技术,有助于企业开拓新的市场。

通过运用特种加工技术,企业能够生产出高品质、高性能的核心部件,扩大市场份额。

总之,特种加工技术的出现与发展是制造业技术发展的一个重要方面。

随着技术的不断进步和推广,特种加工技术将在制造业中扮演更加重要的角色,对制造业的不断进步和向前发展发挥着越来越重要的作用。

特种加工应用领域及现状

特种加工应用领域及现状特种加工是一种对材料进行定制化处理的加工方法,通过改变材料的物理、化学、表面性能等方面,使其具备特定的功能和适应特定应用环境的能力。

特种加工的应用领域非常广泛,涵盖了许多行业,如航空航天、汽车制造、电子电器、建筑材料等。

下面将从这些行业的角度,介绍特种加工的应用领域及现状。

一、航空航天航空航天是特种加工的重要应用领域之一。

在航空领域,特种加工可以提高材料的强度、耐磨性和耐腐蚀性,以及减轻材料的重量。

例如,通过表面处理技术,可以使航空发动机叶片具备更好的抗氧化性和抗腐蚀性,提高发动机的使用寿命。

此外,特种加工还可以应用在航空材料的调质、表面镀层等方面,提高材料的机械性能和安全性能。

二、汽车制造在汽车工业中,特种加工也被广泛应用。

特种加工可以提高汽车零部件的强度、硬度和耐磨性,提高汽车的性能。

例如,通过热处理技术,可以改善发动机缸体的强度和耐腐蚀性,提高发动机的工作效率。

此外,特种加工还可以应用在汽车零部件的焊接、变形控制等方面,提高汽车的安全性和可靠性。

三、电子电器特种加工在电子电器行业中也有广泛的应用。

通过特种加工,可以改善电子电器材料的导电性、绝缘性、耐高温性和抗腐蚀性,提高电子电器的性能和可靠性。

例如,特种加工可以应用在半导体材料的精确控制和微细加工方面,提高电子器件的制造精度和效率。

此外,特种加工还可以应用在电路板的表面处理、封装材料的测试和调节等方面,提高电子电器产品的可靠性和寿命。

四、建筑材料特种加工在建筑材料领域也有重要的应用。

通过特种加工,可以改变建筑材料的表面性能、耐久性和装饰效果,提高建筑物的质量和品质。

例如,特种加工可以应用在混凝土材料的强度调控、防水处理和温度控制等方面,提高建筑物的稳定性和耐候性。

此外,特种加工还可以应用在金属材料的防腐、防锈和阻尼处理等方面,提高建筑物的安全性和舒适性。

特种加工的现状主要集中在材料表面处理、热处理和化学处理等方面。

随着科学技术的发展和技术水平的提高,特种加工的方法和技术正在不断创新和完善。

特种加工 小结

特种加工小结特种加工是一种针对特殊材料或特殊工艺加工制造的加工方式。

特种加工具有高精度、高效率、高质量的特点,被广泛应用于航空航天、军事、能源、汽车等高技术领域。

本文对特种加工进行小结,主要包括其定义和特点、应用领域以及发展趋势等方面的内容。

特种加工是指对特殊材料或特殊零件的加工制造过程。

特殊材料可以是高温合金、硬质合金、复合材料等,特殊零件可以是叶片、模具、轴承等。

特种加工主要包括磨削加工、电火花加工、激光加工、超声波加工等多种技术。

这些加工方式具有高精度、高效率、高质量的特点,可以满足复杂零件的加工需求。

特种加工在航空航天、军事、能源、汽车等高技术领域具有广泛的应用。

航空航天领域对零件精度要求高,特种加工可以满足制造高精度零件的需求;军事领域需要制造轻质高强度零件,特种加工可以加工复合材料;能源领域需要提高燃烧效率和节能减排,特种加工可以制造高效能的零件;汽车领域需要提高安全性和降低噪音振动,特种加工可以加工多孔材料和陶瓷材料。

特种加工的发展趋势主要包括三个方面。

第一,加工技术的不断创新和发展。

随着科学技术的进步,特种加工技术不断更新换代,应用范围不断扩大。

例如,激光加工技术在微加工领域有广泛应用,可以制造微型零件和微机电系统。

第二,设备的自动化和智能化程度不断提高。

特种加工设备的自动化程度越高,生产效率越高,能够满足更高的加工要求。

第三,特种加工与信息技术的融合。

特种加工与信息技术的融合可以实现全过程的数字化管理和控制,提高生产效率和产品质量。

总的来说,特种加工是一种针对特殊材料或特殊工艺加工制造的加工方式,具有高精度、高效率、高质量的特点。

特种加工在航空航天、军事、能源、汽车等高技术领域具有广泛的应用。

特种加工的发展趋势主要包括加工技术的创新和发展、设备的自动化和智能化程度的提高以及与信息技术的融合。

特种加工的发展将为高技术产业的发展提供坚实的技术支持和保证。

特种加工的优势与发展

特种加工的优势与发展随着现代化工业的不断进步,特种加工技术也得到了迅速的发展。

特种加工是指通过特定的工艺和方法,对材料进行特殊加工处理,经过加工后能够使物料具备更加优异的性能和更好的工艺性能。

特种加工不仅可以改善物料的性质,还可以扩大材料的适用范围,因此在现代工业应用越来越广泛。

一、特种加工的优势1.提高材料性能不同的材料通过特种加工之后,可以有效地提高材料的性能,包括材料的力学性能、化学性能、物理性能等。

这种性能的提高能够符合随着工业的不断发展对于材料性能的不断提高的追求。

2.提高生产效率通过特种加工对材料的加工之后,可以让材料具备更好的工艺性能,例如更好的熔化性质、更长的加工寿命等,使得加工更加顺畅,生产效率也更高。

3.降低成本特种加工后的材料能够让工业生产更加节省成本,因为这种材料具备更佳的性能,可以用来替代或减少其他比较昂贵的材料。

4.提高产品质量使用特种加工的材料制造的产品质量会更加优异,能够满足质量更高的需求标准,进而提高工业生产的档次和效益。

二、特种加工的发展特种加工作为一个重要的工业技术,得到了快速的发展。

1.特种加工技术的不断完善随着科技的发展,特种加工技术也在不断地完善,目前根据不同的工艺原理进行分类的特种加工技术也不断发展,涉及到热处理、化学处理、物理处理、机械加工等多个方面。

2.市场需求的不断壮大随着科技及工业的不断发展,对特种加工技术的需求越来越强烈,不仅需要针对不同的材料进行加工,还需要进一步提高加工精度和速度,以满足各个行业对高品质材料的需求。

3.特种加工产业的整合升级众所周知,特种加工需要的技术、设备、人员等不同资源的要求比较高,因此,特种加工产业的整合升级已经成为了一种趋势。

多种不同的龙头企业,通过整合、联合等方式加强市场效应,提高产能,进一步推动特种加工技术的推广和应用。

4.产业转型,提高创新能力当前,工业生产已经进入了一个全球化的时代,这使得特种加工技术的国际化越来越重要。

特种加工技术研究现状及发展趋势

01 .5 m。 3) 冲参数调整方便 , . 0u ( 脉 0 可一次安装完成粗、 精加

工 。( 易于实现 自动化 。 4)

22 电解 加 工 .

电解加工 的工作原 理旧 是工件接 阳极 , 工具 ( 或不锈钢 ) 铜 接 阴极 , 两极 间加 6 2 V的直流 电压 , 间保持 01 l ~4 极 .~ mm的

2 0年 8月 01

广 西 轻 工 业

GUAN GxI o URN AL F LI J o GH T I 【u s N ) TRY

第 8 ( 第 11 ) 期 总 4 期

机 械 与 电 气

特种 加 工技 术 研 究现 状及 发展 趋 势

刘 伟, 李素丽

( 陕西 国防工业 职业技 术 学 院 , 陕西 西安 7 0 0 ) l 3 2

窄缝 。 2) ( 材料适应性广 , 原则上各种材料均可加工 , 特别适用

电火花加工的工作原理旧 是利用工具电极与工件电极 之间 的火花放电 : 产生瞬时高温将金属熔化 , 电火花 加工过程 可分 为四个 阶段 : (I) 介质电离 、 被击穿 , 形成放 电通路 ; 2) ( 形成

火花放 电, 件电极产生熔化 、 工 气化 ; 热膨胀 ; 3) 出蚀除物 ; ( 抛 ( 间 隙介质消电离( 4) 恢复绝缘状态 ) 。

(1) 加工方法 主要不 是依靠机械 能 , 而是 用其他能量 ( 如

电能 、 光能 、 声能 、 热能、 化学能等 ) 去除材料 。

( 传统加工方法要求刀具的硬度必须大于工件的硬 度 , 2)

即“ 以硬切软” 而对 于特种 加工 , ; 由于工具不受显著切 削力 的

现代特种加工技术的发展现状与展望

现代特种加工技术的发展现状与展望引言随着信息时代的不断发展,各行各业的技术都在不断地更新换代,特种加工技术也不例外。

作为现代制造业中必不可少的关键技术之一,特种加工技术的发展一直备受关注。

现代特种加工技术的发展现状现代特种加工技术是指通过精密的工艺、设备和材料,对具有特殊形状、性质或要求的工件进行加工和改造的一种高级制造工艺。

根据工艺原理和特点,特种加工技术可以分为多种类型,以下是目前主要的特种加工技术:激光加工技术激光加工技术通过激光束的聚焦和集中作用,对目标物进行加工和改造。

这种技术具有精度高、速度快、污染小等优点,已被广泛应用于电子、汽车、机械等领域。

等离子体加工技术等离子体加工技术是通过高温等离子体电弧对材料进行切割和加工。

这种技术具有速度快、精度高、材料损伤小等优点,已被广泛应用于金属材料和化学工业领域。

超声波加工技术超声波加工技术是通过超声波振动,对物质进行加工和改造的一种技术。

这种技术具有清洁、无侵入、无污染等优点,已被广泛应用于电子、制药、生物等领域。

光纤激光焊接技术光纤激光焊接技术是通过光纤激光束对金属进行焊接的一种技术。

这种技术具有高速、高效、低污染等优点,已被广泛应用于航空、航天、汽车、电子等领域。

现代特种加工技术的发展展望在特种加工技术的发展过程中,随着科技的进步和需求的不断变化,特种加工技术也在不断地发展和完善。

以下是未来特种加工技术的发展趋势:精密加工技术随着制造业的不断发展,对工件精度的要求也越来越高,精密加工技术将成为未来特种加工技术的主要发展方向之一。

环保加工技术环保加工技术已成为全球热议的话题,环保加工技术的发展将成为未来特种加工技术的重要方向之一。

如超声波加工技术,其使用无污染,对环境无任何负面影响,而且在对材料进行加工的同时,不会对材料的物理性能造成损害。

多功能加工技术特种加工技术的应用范围不断扩大,单一的加工技术已经无法满足市场需求。

未来,同时具备多种加工功能的特种加工技术将更受市场欢迎。

特种加工方法及各自的应用

特种加工方法及各自的应用1.引言1.1 概述概述部分的内容可以按照以下方式撰写:概述部分可以对特种加工方法及其应用进行简单介绍,提供读者对接下来内容的整体认知和了解。

在本文中,我们将探讨不同的特种加工方法及其在不同领域中的应用。

特种加工方法是指那些非传统的、针对特定需求的加工技术。

与传统加工方法相比,特种加工方法在加工效率、产品质量、加工能力等方面具有更大的灵活性和创新性。

这些特种加工方法通常需要特殊的工艺设备、材料和工艺流程。

本文将深入研究三种常用的特种加工方法,即方法1、方法2和方法3,并对它们的关键要点进行详细阐述。

每种特种加工方法都有其独特的优势和适用领域。

通过了解这些特种加工方法的原理和特点,我们可以更好地应用它们来解决不同领域中的加工问题。

在后续章节中,我们将对每种特种加工方法进行深入探讨,并分析其在工业制造、材料科学、生物医药等领域中的应用。

我们将重点介绍特种加工方法在这些领域中所取得的成就,以及未来的发展方向。

通过本文的研究,读者将能够对特种加工方法有一个全面的了解,并能够根据所学知识来选择适合自己领域的特种加工方法,以提高加工效率和产品质量。

特种加工方法的应用也将在不同领域中发挥重要作用,推动技术进步和产业发展。

参考以上内容,你可以根据自己的理解和需要进行适当调整和修改。

1.2文章结构1.2 文章结构本文主要探讨了特种加工方法及其各自的应用。

文章结构如下:2. 正文2.1 特种加工方法12.1.1 要点12.1.2 要点22.2 特种加工方法22.2.1 要点12.2.2 要点22.3 特种加工方法32.3.1 要点12.3.2 要点23. 结论3.1 总结3.2 应用展望在正文部分,我们将详细介绍三种特种加工方法及其各自的要点。

每种特种加工方法都将包含详细的解释和应用示例,以便读者更好地理解和应用这些方法。

在结论部分,将总结本文的主要观点和论点,并展望特种加工方法在未来的应用前景。

特种加工论文范文

特种加工论文范文特种加工是一门重要的制造技术,广泛应用于飞机、船舶、汽车等行业。

本文通过对特种加工的概念、分类、应用以及发展趋势等方面的探讨,旨在深入了解特种加工的相关知识。

特种加工是指通过特殊的工艺方法,对材料进行加工和处理,以达到特定要求的一种加工方式。

它可以改变材料的组织结构和性能,使其适应特定的工作环境和使用要求。

特种加工包括表面处理、热处理、化学加工等多种形式,其技术要求较高,需要经过专门的培训和实践经验才能掌握。

特种加工按照加工目的和方法可以分为不同的分类。

例如,表面处理可以分为电镀、电泳涂装、喷涂等几种形式;热处理可以分为淬火、回火、正火等多种方式。

每种分类都有各自的特点和适用范围,在不同的工程中发挥着重要的作用。

特种加工被广泛应用于航空、汽车、军事和制造业等领域。

在航空领域,特种加工可以提高飞机零部件的耐热、耐腐蚀性能,增加其使用寿命。

在汽车领域,特种加工可以改善汽车材料的硬度和强度,提高车辆的安全性能。

在军事领域,特种加工可以改善武器装备的性能和精度,提高其作战效能。

在制造业领域,特种加工可以改善产品的外观质量,提高其市场竞争力。

特种加工在国内外都存在一定的发展趋势。

随着科技的不断进步和需求的增加,特种加工的技术水平也在不断提高。

一方面,特种加工逐渐向多功能、多种材料发展,以满足日益复杂的工程需求。

另一方面,特种加工也向绿色、环保的方向发展,以适应现代社会对环境保护的要求。

在特种加工的发展过程中,也存在一些问题和挑战。

一方面,特种加工技术的不断革新和变革,需要企业不断进行技术研发和创新,以提高核心竞争力。

另一方面,特种加工技术的应用范围广泛,需要加强行业标准和规范,以确保产品的质量和安全。

总之,特种加工是一门重要的制造技术,对于提高材料的性能和质量具有重要意义。

通过对特种加工的了解和研究,可以不断提高工程设备和产品的质量水平,满足日益增长的市场需求。

在特种加工的发展过程中,需要不断进行技术创新和标准规范,以推动特种加工技术的进一步提升和发展。

特种加工论文

特种加工特点技术方向摘要:随着社会的进步,在机械加工方面也出现了许多的加工方法。

本文简述了特种加工技术的实际应用与研究发展方向。

关键词:特点;应用;研究方向。

特种加工特点及应用:1、等离子弧加工它是利用电弧放电使气体电离成过热的等离子高温气体流束,靠局部熔化和气化来去除材料的。

等离子体是指正负带电粒子数量大体相等的高温气体,它能受电磁场的约束。

等离子体加工可通过控制高温等离子流,实现切割、熔化、焊接、喷镀以及粉末制造和材料精炼等。

2、水射流切割该种类又称液体喷射加工,是利用(从孔径为0.1~0.5mm的人造蓝宝石喷嘴喷出的)高压(70~400Mpa)高速(300~900m/s)的喷射水流对工件的冲击作用来去除材料的,有时也称水切割或俗称水刀。

水射流切割主要用于加工很薄很软的金属和非金属材料,包括铜、铝、铅等材料及其制品,可代替硬质合金切槽刀具,而且切边的质量很好。

例如:汽车制造业中用于切割石棉刹车片等;还可切割19mm 厚的吸音天花板、10 mm厚的有机玻璃;3、化学加工它是利用酸、碱、盐等化学溶液与金属产生化学反应,使金属腐蚀溶解,改变工件尺寸和形状(甚至表面性能)的加工方法。

其属于成形加工的化学加工法主要有化学铣切(化学蚀刻)、照相制版和光刻。

4、快速成型技术该技术通过计算机辅助设计(CAD)或者三维数字测量仪,将所需要的零件转化为计算机内的电子模型,利用计算机,根据用分层软件获得的零件的CAD 模型某一截面的几何信息,选择性地固化、粘结或熔结特定材料(粉末、层片、熔丝等)某一区域,从而变为一个构成零件实体的水平方向层面,后续的材料与已固化层黏结,逐渐堆积成一个三维实体--零件。

目前具有代表性的快速成型工艺有:光敏树脂液相固化成型、选择性粉末烧结成型、薄片分层叠加成型和熔丝堆积成型。

该技术主要用于模型制造,模具加工以及单件小批量复杂零件制作。

5、电磁成形加工它是利用磁场力使金属坯料变形的高效率成形方法。

特种加工

特种加工技术应用及发展前景姓名:路子威班级:1018203学号:1101800315摘要:特种加工是传统加工工艺方法的重要补充和发展,已成为航空、航天、电子仪表、家用电器以及通讯、汽车、拖拉机、轻工等各个机械制造行业,特别是在模具制造业中不可缺少的一种加工方法。

随着科技的进步发展,特种加工的种类也越来越多,例如电火花加工、电解加工、高能束流加工、激光加工等等。

本文主要讲述特种加工的具体分类,及各种加工的定义及其特点,特种加工的发展史,以及未来特种加工的发展趋势。

关键词:特种加工、分类、特点、发展、应用前景一.引言特种加工不使用刀具、磨具等来切除金属,而是采用电、磁、声、光等物理能量及化学能量或组合施加在被加工的部位上,从而使材料被去除、变形、改变性能等。

特种加工技术采用电磁声光等无形的能量,是科技进步的最大表现,在未来的科技发展过程中,我们要不断认识特种加工的优缺点,更好的利用好特种加工技术,为未来的生产发展做出更大的贡献。

二.特种加工的相关知识2.1 特种加工定义特种加工就是指的那些不属于传统加工工艺范畴的加工工艺方法,即借助电能、热能光能、电化学能、化学能以及特殊机械能等多种能量或其复合施加在工件的被加工部位上以实现材料切除的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等的非传统加工方法。

2.2 特种加工的分类特种加工可以按用途分为尺寸加工和表面加工两大类,每类中又按能量形式、作用原理分为多钟不同的工艺方法。

具体分类如下:尺寸加工:电火花加工、电解加工、电解磨削、超声波加工、激光加工、电子束加工、等离子束加工、化学腐蚀加工、导电切削表面加工:电解抛光、化学抛光、电火花强化、液体磨料抛光2.3 特种加工过程特种加工过程中,工具和工件之间不存在显著地切削力,工具材料硬度可以低于工件材料的硬度,因而可以加工传统机械加工难以加工的材料,还可以完成精度、微细、复杂的加工。

三.特种加工的发展史从第一次产业革命以来,一直到第二次世界大战以前,在这段长达 150 多年都靠机械切削加工的漫长年代里,并没有产生特种加工的迫切要求,也没有发展特种加工的必然条件,人们的思想一直还局限在自古以来传统的用机械能量和切削力来除去多余的金属,已达到加工的要求。

特种加工的特点及应用

特种加工的特点及应用摘要:特种加工不同于传统加工工艺的加工方法,它与直接利用机械能切除多余材料的传统加工方法不同。

特种加工直接利用电能、热能、声能、光能、化学能和电化学能,有时结合机械对工件进行一定的加工。

特种加工中电火花加工和电解加工应用较广,特种加工的发展方向主要是:提高加工精度和表面质量,提高生产率和自动化程度,发展复合加工,发展超精密加工等。

随着时代的发展传统加工工艺已经无法满足时代对甲供材料的要求,于是特种加工应运而生。

特种加工的发展是适应时代要求而发展起来的,特种加工是应用一些新能源结合新技术从而达到提高加工精度和表面质量的目的。

关键词:特种加工;电火花;电解;超声波;激光;数控。

The characteristics and applications of the special processingAbstract: the special processing methods of different from the traditional machining process, it and directly using the traditional processing method of mechanical energy to remove excess material is different. Special processing and direct use of electricity, heat energy, sound energy, light energy, chemical and electrochemical can, sometimes in combination with mechanical processing to certain artifacts. Special processing of the widely used dam and elm, and the development direction of special processing mainly is: improve the machining accuracy and surface quality, increase productivity and degree of automation, the development of composite processing, development of ultra-precision machining and so on. With the development of the era of traditional processing technology has been unable to meet the demands of the era of amour for material, and special processing arises at the historic moment. Special processing is to adapt to the development of The Times and development, special processing is a new technology combined application of some new energy so as to achieve the aim of improve the machining accuracy and surface quality.Keywords: special processing; Electric spark; Electrolysis; Ultrasound; Laser; CNC0引言时至今日,人类进入了一个高速发展的时期,而人类对机械制造技术的要求也随之增高,因此先进的制造技术也在不断发。

特种加工的应用及使用优势探讨

特种加工的应用及使用优势探讨随着科技的不断发展,特种加工技术在现代制造业中的应用越来越广泛。

特种加工是指采用非传统加工方法,利用物理、化学或复合手段对材料进行加工制造,以满足特定零件的设计和功能要求。

本文将从特种加工的基本概念、应用、技术趋势等方面进行探讨,以期为相关制造业提供参考。

特种加工是指采用非传统加工方法,主要包括电火花加工、激光加工、超声波加工、水射流加工等。

这些加工方法根据不同的原理和工艺特点,可用于各种材料的加工,如金属、非金属、复合材料等。

特种加工适用于复杂、精密、低刚度等难加工材料的加工,能够有效提高材料利用率和生产效率。

特种加工在汽车、机械、电子等领域有广泛的应用。

以下是一些具体案例:汽车制造业:汽车发动机是汽车的核心部件,其制造过程中需要高精度、高质量的材料加工。

特种加工中的数控机床、机器人等设备能够实现复杂形状和结构的精确加工,提高发动机性能和可靠性。

机械制造业:在机械制造业中,有些零件对精度和表面质量要求非常高,如精密轴承、液压件等。

特种加工中的电火花、激光加工等工艺能够实现高精度、低成本的加工,提高机械性能和生产效率。

电子制造业:电子制造业中,如半导体、集成电路等产品,对表面质量和精度要求极高。

特种加工中的化学机械抛光、干法刻蚀等工艺能够实现超精表面加工,提高电子产品的性能和可靠性。

随着科技的不断发展,特种加工技术也在不断创新和进步。

以下是一些新兴的技术趋势:数字化特种加工:数字化特种加工是指通过数字建模和仿真技术,对加工过程进行精确预测和控制。

这种技术趋势可以提高加工精度和生产效率,降低废品率和成本。

智能机器人:智能机器人在特种加工中具有广泛的应用前景。

机器人可以实现在线检测、自适应调整等功能,提高生产过程的自动化水平和产品质量。

超高能束加工:随着激光、电子束等超高能束源技术的发展,超高能束加工将成为未来特种加工的一个重要方向。

这种加工方法具有高速度、高精度、环保等优点,可用于各种难加工材料的加工。

特种加工技术

特种加工技术的发展及其应用特种加工是指那些不属于传统加工工艺范畴的加工方法,它不同于使用刀具、磨具等直接利用机械能切除多余材料的传统加工方法。

特种加工是近几十年发展起来的新工艺,是对传统加工工艺方法的重要补充与发展,目前仍在继续研究开发和改进。

直接利用电能、热能、声能、光能、化学能和电化学能,有时也结合机械能对工件进行的加工。

特种加工中以采用电能为主的电火花加工和电解加工应用较广,泛称电加工。

特种加工亦称“非传统加工”或“现代加工方法”,泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。

20世纪40年代发明的电火花加工开创了用软工具、不靠机械力来加工硬工件的方法。

50年代以后先后出现电子束加工、等离子弧加工和激光加工。

这些加工方法不用成型的工具,而是利用密度很高的能量束流进行加工。

对于高硬度材料和复杂形状、精密微细的特殊零件,特种加工有很大的适用性和发展潜力,在模具、量具、刀具、仪器仪表、飞机、航天器和微电子元器件等制造中得到越来越广泛的应用。

特种加工技术的特点加工范围上不受材料强度、硬度等限制。

特种加工技术主要不依靠机械力和机械能去除材料,而是主要用其他能量(如电、化学、光、声、热等)去除金属和非金属材料,完成工件的加工。

故可以加工各种超强硬材料、高脆性及热敏材料以及特殊的金属和非金属材料。

以柔克刚。

特种加工不一定需要工具,有的虽使用工具,但与工件并不接触,加工过程中工具和工件间不存在明显的强大机械切削力,所以加工时不受工件的强度和硬度的制约,在加工超硬脆材料和精密微细零件、薄壁元件、弹性元件时,工具硬度可以低于被加工材料的硬度。

加工方法日新月异,向精密加工方向发展。

当前已出现了精密特种加工,许多特种加工方法同时又是精密加工方法、微细加工方法,如电子束加工、离子束加工、激光束加工等就是精密特种加工;精密电火花加工的加工精密度可达微米级0.51μm,表面粗糙度可达镜面 Ra0.02μm。

机械工程中的特种加工与制造技术研究

机械工程中的特种加工与制造技术研究简介机械工程是工程学的一个重要领域,它涉及到机器的设计、制造、操作和维护。

在机械工程中,特种加工与制造技术是一项重要的研究方向,它涉及到使用先进的工艺和设备来完成复杂的加工和制造任务。

本文将探讨机械工程中的特种加工与制造技术的研究现状和趋势。

高速切削技术高速切削技术是特种加工与制造技术的重要分支之一。

随着机械零部件的精度要求越来越高,传统的切削方法已经无法满足需求。

高速切削技术通过提高切削速度和切削深度,以及优化刀具材料和几何形状,实现了高效、精确的加工。

利用高速切削技术,可以提高机械零部件的加工质量和生产效率。

激光制造技术激光制造技术是特种加工与制造技术研究领域的另一个热点。

激光制造技术利用激光束对工件进行加工和改性。

激光束的特点是能量密度高、作用范围小,可以实现对微小结构的加工。

激光制造技术广泛应用于微电子、光电子、生物医药等领域,为机械工程提供了新的加工手段。

微纳加工技术随着科技的不断发展,微纳加工技术逐渐成为特种加工与制造技术的研究热点。

微纳加工技术主要用于制造微型和纳米级的机械零部件和器件。

微纳加工技术包括光刻、湿法腐蚀、氩氧化等多种方法。

通过微纳加工技术,可以制造出具有特殊功能和性能的微型器件,进一步推动了机械工程的发展。

增材制造技术增材制造技术是特种加工与制造技术中的一项前沿研究。

增材制造技术是指通过逐层堆积或逐层熔化的方法制造零部件。

不同于传统的切削方法,增材制造技术可以实现对复杂形状和内部结构的制造。

应用增材制造技术,可以提高零部件的性能,并且降低了生产成本。

增材制造技术在航空航天、汽车制造和生物医药等领域有着广阔的应用前景。

智能制造技术智能制造技术是特种加工与制造技术研究中的一个新的方向。

智能制造技术利用先进的传感器、控制系统和计算机技术,实现对机械加工和制造过程的智能监测和控制。

智能制造技术可以提高生产效率、降低生产成本,并且可以实现对产品和生产线的自动化管理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.期刊论文 王长春 现代模具先进制造技术综述 -潍坊学院学报2004,4(6)

文章从模具工业的发展和社会需求出发,对高速切削技术、虚拟技术、特种加工技术和表面工程技术进行了分析.

6.会议论文 孟垂成.陈延坤 加强特种加工课程建设 体现现代制造特色 2008

特种加工实训是工程训练中的一门重要课程,学生在实习中可以近距离体会和学习到一些先进制造技术,探究其加工机理,观察其加工过程,还可以进 行零件设计,对激发他们的学习兴趣和创造性思维有一定帮助.但针对特种加工种类的多样性,快速的发展趋势以及知识不断更新拓展等特点,课程应怎样 进行改进,以适应当前的发展形式,体现现代制造的特色,本文进行了浅析。

2.期刊论文 王先逵.赵彤 精密特种加工是先进制造技术的重要发展方向 -电加工与模具2002(1)

分析了先进制造技术的特点和发展,给出了特种加工概念的扩展和精密特种加工的范畴,介绍了非机械超精密加工技术,最后指出了特种加工技术的发 展方向.

3.期刊论文 王经光 浅谈特种加工在现代制造业中的应用 -机械工程与自动化2004(5)

1.快速成型技术主要工艺方法及特点。

2.选择性激光烧结成型技术的应用状况

3 选择性激光烧结成型技术国内外发展状况

4.激光选区熔化成形技术

5.中北大学研究开发

情况

8.会议论文 刘极峰.杨小兰 快速成形与模具先进制造技术在制造业中的应用与发展态势 2001

本文着重探讨了快速成形与模具先进制造技术在全球制造业产品开发中的应用,是产品在市场激烈竞争中的必然和必需,并对其在汽车零部件、金属 铸件、模具嵌入件批量生产铸件及医疗器械、家电产品开发中的应用与发展态势作了阐述、探讨和研究.

法。用于去除材料表层,以减重;有选择地加工较浅 渣、废气若排放不当.会产生环境污染,影响T人健

或较深的空腔及凹槽;对板材、片材、成形零件及挤 康。必须花大力气利用废气、费液、废渣,向“绿色”加

压成形零件进行锥孑L加工。 复合加工是指同时在加工部位上组合2种或2

工的方向发展。 (5)进一步开拓特种加工技术。以多种能量同时

总第l 32期

25

万方数据

特种加工技术的应用及发展趋势

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 引用次数:

张纹, 蒋维波 镇江高等机电职业技术学校

农业装备技术 AGRICULTURAL EQUIPMENT & TECHNOLOGY 2006,32(3) 2次

参考文献(2条) 1.高长水 特种加工 2001 2.孔庆华 特种加工 1998

下载时间:2010年5月4日

相似文献(10条)

1.会议论文 王先逵.赵彤.杨树国 精密特种加工是先进制造技术的重要发展方向 2001

制造业是各种产业的支信工业,国家在经济上的独立性和工业上的自力更生能力在很大程度上取决于制造技术的水平,因而先进制造技术受到了世界 各国的重视,而精密特种加工是先进制造技术的重要发展方向.本文分析了先进制造技术的特点和发展,给出了特种加工概念的扩展和精密特种加工的范畴 ,介绍了非机械精密加工技术,最后指出了特种加工技术的发展方向.

先进制造技术是适应信息时代的发展而产生的新型制造技术的总称.计算机视觉技术是在图像处理及模式识别的基础上发展起来的高新技术,它在先 进制造技术中的应用极具潜力.本文在对二者的一般含义及关键技术进行阐述的基础上,讨论了计算机视觉在先进制造技术中的典型应用,并对二者的进一 步结合作了展望.

引证文献(2条)

(3)趋向精密化研究。高新技术的发展促使高新

超声加工是利用超声振动的工具在有磨料的液 技术产品向超精密化与小型化方向发展,对产品零件

体介质中或干磨料中,产生磨料的冲击、抛光、液压 的精度与表面粗糙度提出更严格的要求。为适应这一

冲击及由此产生的气蚀作用来去除材料。以及超声 发展趋势。特种加工的精密化研究已引起人们的高度

20世纪以来,制造技术,特别是先进制造技术不断发展,作为先进制造技术中重要的一部分,特种加工对制造业的作用日益重要.介绍了特种加工的涵义 、特点以及特种加工在机械制造中的具体应用.

4.期刊论文 王昌.于同敏.郭东明 发展中的模具先进制造技术 -模具制造2002(3)

介绍了模具加工的前沿技术--高速数控切削和高速数控磨削的关键技术和发展趋势,探讨了发展面向快速制造的模具特种加工技术,概述了稀土表面 工程技术和纳米表面工程技术在模具制造中的应用进展.

振动使工件相互结合的加工方法。其适用于成形加 重视。因此,大力开发用于超精加工的特种加工技术

工、切割加1:、焊接加工和超声清洗。

(如等离子弧加工等)已成为重要的发展方向。

化学加工是利用化学溶液与金属产生化学反 应.使金属腐蚀溶解。改变工件形状、规格的加工方

(4)污染问题是影响和限制有些特种加工应用、 发展的严重障碍(如电化学加工)。加工过程中的废

几个方面:

学技术和现代工业的发展,并发挥愈来愈重要的作用。

(1)采用自动化技术。充分利用计算机技术对特

种加工设备的控制系统、电源系统进行优化,加大对 特种加工的基本原理、加工机理、工艺规律、加工稳 定性等深入研究的力度.建立综合工艺参数自适应

参考文献: 【l】高长水等.特种加:r【M].东南大学出版社,2001 [2】孔庆华.特种加工[M】.同济大学出版社,1998

万方数据

张纹等: 特种加工技术的应用及发展趋势

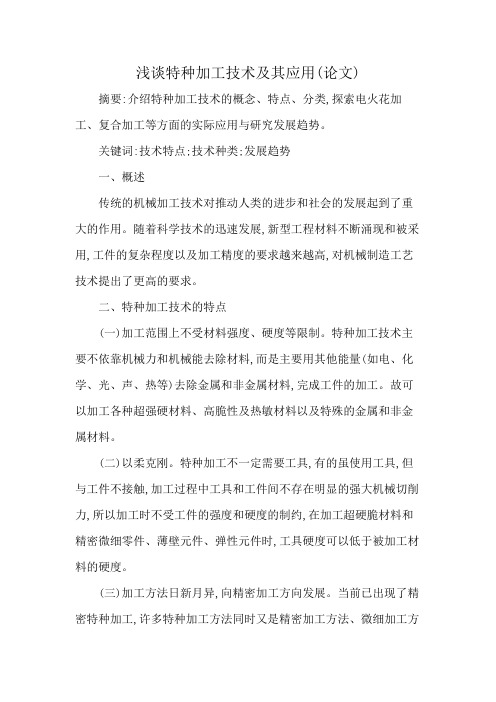

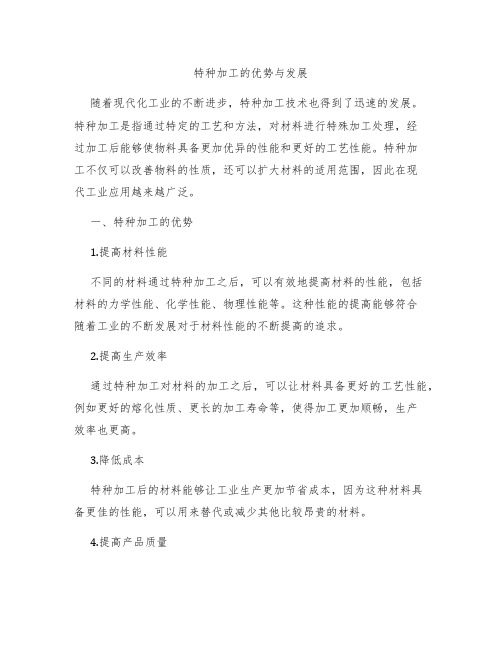

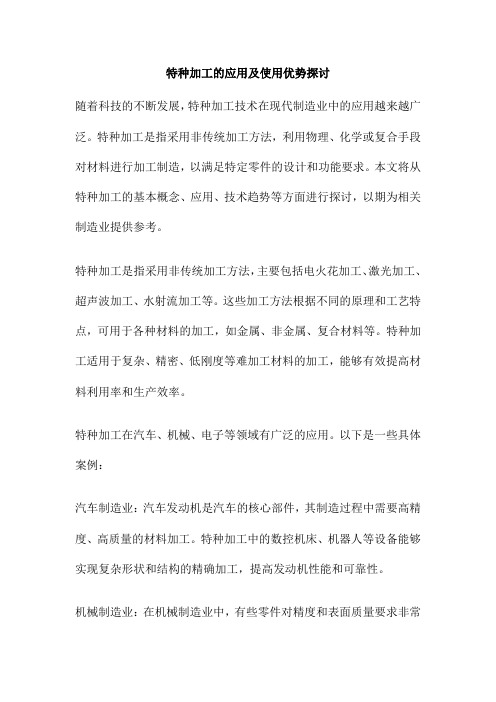

表1 常用的一些特种加工方法的分类

电火栅r

量炎糍磊驾磊T 耋嚣装

纂筢戡

黜M

电化学加’1i

塞激光束加工

束电子束加工 加离子束加一: ’I:等离子弧加工 超声加工

化学加工

电解加一r 电解磨削 电解研磨 电铸 涂镀 激光切割、打孑L 激光打标记 激光处理、表面改性 切割、打孔、焊接 蚀刻、镀覆、注入

熔化、气化(涂覆)

磨料高频撞击 腐蚀 腐蚀 光化学腐蚀

ECM(ELM) EGM(ECG)

ECH EFM EPM LBM LBM LBT EBM IBM

PAM USM CHM CHP PCM

称。其中激光束加工主要应用有打孑L、切割、焊接、金 控制装置、数据库等(如超声、激光等加工),进而建

属表面的激光强化、微调和存储等。电子束加工有热 立特种加工的CAD尤AM与FMs系统.使加工设备

型和非热型2种,热型加工是利用电子束将材料的 向自动化、柔性化方向发展,这是当前特种加工技术

局部加热至熔化或气化点进行加工的。适合打孑L、切 的主要发展方向。

割槽缝、焊接及其他深结构的微细加工;非热型加工

(2)开发新工艺方法及复合工艺。为适应产品的

是利用电子束的化学效应进行刻蚀、大面积薄层等 高技术性能要求与新型材料的加工要求。需要不断

微细加工等。离子束加工主要应用于微细加工、溅射 开发新工艺方法。包括微细加工和复合加工。尤其是

加工和注入加工。等离子弧加工适用于各种金属材 料的切割、焊接、热处理,还可制造高纯度氧化铝、氧

质量高、效率高、经济型的复合加工。如工程陶瓷、复 合材料以及聚晶金钢石等。

化硅和工件表面强化。还可进行等离子弧堆焊及喷涂。

1.WANG Jie.樊军.WANG Yong-bing.林茂锋.GUO Jian 特种加工技术的新进展[期刊论文]-轻工机械 2008(04) 2.黄燕滨.刘德刚.时小军.张其勇.巴国召.刘菲菲 车辆零件再制造化学镀技术研究[期刊论文]-中国表面工程

2006(z1)

本文链接:/Periodical_nyzbjs200603009.aspx

种以上的不同类型能量去除工件材料的特种加工。

作用,相互取长补短的复合加工技术,如电解磨削、

4特种加工技术的发展趋势 为进一步提高特种加工技术水平并扩大应用范

电火花磨削、电解放电加工、超声电火花加工等。需 要不断发展。

可以预见。随着科学技术和现代工业的发展.特种

围.当前特种加工技术的总体发展趋势主要有以下 加工必将不断完善和迅速发展,反过来又必将推动科

7.会议论文 白培康 选择性激光烧结快速成型技术研究及应用现状 2007

快速成型技术(Rapid Prototyping Technology-RPT)属于先进制造技术范畴,机械工程学科非传统加工工艺(或称为特种加工),是将CAD、CAM、CNC、

激光、精密伺服驱动和新材料等先进技术集成的一种全新制造技术。本文对此进行了探讨,内容包括:

切割(喷镀)

切割、打孑L、雕刻 化学铣削 化学抛光 光亥Ⅱ

电化学能 光胄邑、热骨色 光台%、热台邑 光冉色、热台色 电能、热能 电能、动能

电台色、热翕%

声能、机械能 化学能 化学能 化学能

金属离子阳极溶解 阳极溶解、磨削 阳极溶解、研磨 金属离子阴极沉淀 金属离子阴极沉淀 熔化、气化 熔化、气化 熔化、相变 熔化、气化 原子撞击

9.期刊论文 孙燕华.薛宏国.Sun Yanhua.Xue Hongguo 现代加工与成形制造技术 -无锡职业技术学院学报

2002,1(1)

现代加工与成形制造技术作为先进制造技术(AMT)的重要支撑,引发了传统制造业的重大变革,现对其相关技术的发展进行跟踪和述要.

10.会议论文 田涌涛.洪锡军.王有庆.李从心 计算机视觉在先进制造技术中的应用 2001