铜及铝板带轧制过程中轧机不稳定因素探讨通用版

铜及铝板带轧制过程中轧机不稳定因素探讨示范文本

文件编号:RHD-QB-K3168 (安全管理范本系列)编辑:XXXXXX查核:XXXXXX时间:XXXXXX铜及铝板带轧制过程中轧机不稳定因素探讨示范文本铜及铝板带轧制过程中轧机不稳定因素探讨示范文本操作指导:该安全管理文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

在铜及铝板带轧制过程中难免会发生不稳定现象,导致这种现象的原因较多,其问题主要集中在轧机上,从而对带材高精度生产造成严重影响。

由于有色金属板的性能区别于钢铁的性能,因此对轧机的要求有所不同。

本研究中,笔者对轧机轧制过程中不稳定现象从工艺、设备等的角度进行分析,以供同行工作者参考。

当前,随着科学技术的日益发展,在有色金属的加工技术中,对板带材精度和质量随之提出了更高的要求。

为确保轧机轧制在板带轧制过程中的稳定性,消除外扰因素很重要,只有认真发现铜及铝板带轧制过程中存在的一些问题,才能消除由于这些不稳定因素的发生导致产品质量出现问题的现象。

轧机系统稳定性受轧制材料的质量的影响1.1轧制过程中发生辊颤与材料相关采用铸轧坏料在铝粗轧机进行轧制的调试时,通常采用轧制速度及压下量等常规轧制工艺参数,整个轧机有时会发生颤动的现象,这使工艺参数的调整受到影响。

出现这种现象主要是因铸轧坯料铸轧后表面氧化膜化厚,其主要因放置时间较长所致,材料表面性能及其内部组织在长时间后均会发生变化,使轧材与辊面的摩擦系统不断降低,再加上摩擦力与咬入力小较,而导致打滑的现象发生,而导致轧辊颤振。

1.2来料偏差不宜过大一般试验过程中经常采用厚度偏差不同的带坯,而轧制厚度偏差的带坯为0.1~0.12mm时,相比0.15mm的轧制厚差带坯,轧机稳定性较高。

轧机系统稳定性受工艺润滑剂的影响经常发生辊颤还有一个重要原因是由于润滑剂与所选择的工艺参数不匹配,对于轧机系统的振动因被轧金属与辊缝处辊面之间的摩擦因素而受到影响主要体现在以下几个方面:(1)在轧机系统的垂直运动中辊缝的润滑油膜能起到一定的阻尼作用,其阻尼作用在油膜摩擦系数越低的情况下越小,则会降低系统的稳定性质,轧机在外部等量扰动的情况下极易发生振动;(2)在充分润滑的条件下,会减小辊缝摩擦,而在干扰因素不稳定的情况下,辊缝状态的波动会增大,则会严重影响到系统的稳定性;(3)辊缝的摩擦系数越小,轧机轧制压力所受到的摩擦压力也就越小,轧制压力受到轧制张力的影响也就越大,从而会降低轧机系统的稳定性,使轧机容易发生振动。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工中的一种重要工艺,用于将金属坯料通过轧机进行塑性变形,以获得所需的形状和尺寸。

然而,在轧制过程中,由于各种因素的影响,会产生一些缺陷,如裂纹、夹杂物、表面缺陷等,这些缺陷会严重影响产品的质量和性能。

因此,对轧制缺陷进行有效的控制和管理,是确保产品质量的关键。

二、轧制缺陷的分类1. 表面缺陷:包括轧痕、轧花、氧化皮、划伤等。

2. 内部缺陷:包括夹杂物、裂纹、孔洞等。

3. 尺寸偏差:包括厚度偏差、宽度偏差等。

三、轧制缺陷的原因分析1. 材料因素:原材料的质量和成份会直接影响轧制过程中的缺陷产生。

如含有夹杂物、氧化皮等。

2. 工艺参数:轧制过程中的轧制力、轧制速度、轧制温度等参数的控制不当,会导致缺陷的产生。

3. 设备状况:轧机的磨损、不平衡等问题会影响轧制质量。

4. 操作人员:操作人员的技术水平和经验也会对轧制质量产生影响。

四、轧制缺陷的质量控制方法1. 前期控制:在轧制前对原材料进行严格的检查和筛选,确保材料的质量符合要求。

2. 工艺参数控制:根据产品的要求和轧制材料的特性,合理设置轧制力、轧制速度、轧制温度等参数,以减少缺陷的产生。

3. 设备维护:定期对轧机进行检修和维护,确保设备的正常运行,减少设备因素对轧制质量的影响。

4. 操作人员培训:加强对操作人员的培训和技术指导,提高其对轧制过程中缺陷产生原因的认识和处理能力。

5. 检测方法:采用先进的无损检测技术,如超声波检测、磁粉检测等,对轧制产品进行全面的检测,及时发现和排除缺陷。

6. 质量管理体系:建立完善的质量管理体系,包括质量控制计划、质量检验记录、质量问题分析等,确保轧制产品的质量稳定可控。

五、案例分析某钢铁厂在轧制过程中,时常浮现轧制缺陷问题,导致产品质量不稳定,客户投诉频繁。

经过对生产过程的分析和改进,采取了以下措施:1. 强化原材料的筛选工作,严格控制夹杂物和氧化皮的含量。

2. 优化工艺参数,合理调整轧制力、轧制速度和轧制温度,降低缺陷的产生率。

影响中厚板轧制稳定性的因素分析与优化

DOI:10.3969/j.issn.l006-110X.2021.02.015影响中厚板轧制稳定性的因素分析与优化李学明,周焱民(新余钢铁股份有限公司,江西338001)[摘要]本文研究了WINCC界面控制技术、TDC程序联锁控制技术、支撑辊平衡力动态控制技术、位移传感器磁环固定技术、压下AGC缸液压油进岀同步控制技术、刚度测试程序优化技术等在中厚板轧机上的应用。

这些技术解决了新钢中厚板轧机辊缝下降不稳定、刚度试验值不准确、厚度计故障率高的问题,提高了轧制稳定性和运行效率。

生产实践证明,钢板尺寸控制精度得到提高,起到了优化轧制质量的目的。

[关键词]中厚板;轧制;控制系统;稳定性Analysis and optimization of factors affectingrolling stability of medium and heavy plateLI Xue-rning and ZHOU Yan-min(Xidyu Yoo and Steel Co.,Ltd.,JINNGXY338001)Abstract Ir this panee,the anplicatioo of a series of cootroO—Ghniquas is sud—a in mlOm thiGe plate mi—,coosist of WINCC Oterface cootroO technolovUt TDC prooram O—C og-O v cootroO technolovUt bacCup roO baladcc force dyuamic controO—Ghdolovu displacemeaf seascc maadetic riny Oxation —61^(000*screw-dowd AGC cylindee hyUranUc oil in and oof syuc-roooos cootroO tec-dolovUt stiddess test prooram ootioizatioo tec-dolovu lc•These—Ghniques have solvel the proOlems of roO yn desceddiny ims—bla,inacchrate sti—dess test value and high failure rate of thichdess§31X01,—mlOm and heave p U—mi—of Xinsteel companyt and—nprovel rolliny swnifm and ooeratioo efdOedd•ProOuctioo practice has provel that the precisioo of steel plate size cootroO can be ioprovelt which plays the puraose of oo-oiziny rolliny口^—丫.Key words mlOm and heavy p—tc,oOOy,cootroO system,swnifm0引言面对中厚板产品市场竞争激烈的现实,各中厚板生产企业将发展重点从单纯追求产量、规模转移到提高产品质量、精度等方面,以期在激烈的市场竞争中占有一席之地516。

铝箔轧制缺陷产生的原因和解决措施

第七章铝箔轧制缺陷产生的原因和解决措施主讲人:马文宏1、夹渣产生的原因• 铝熔体铸造前过滤、除气除渣不彻底,Al2O3 、炉渣等夹渣物被带入铝熔体中,最终带入坯料中。

• 更换过滤片时Al2O3 、炉渣等夹渣物被带入铝熔体中。

• 铝熔体纯净度太差,非金属异物太多,除气除渣无法彻底。

解决措施• 采取更有效的过滤、除渣方式(如Ar+Cl2两级精练, 高吸附能力的泡沫陶瓷双级过滤)。

• 改变过滤片的更换方式。

• 选择良好的原铝和废料。

2、气道产生的原因• 铝溶体氢气含量高,铸轧嘴前沿结渣,铝溶体向前流动时受阻,在结渣处的后面形成负压,铝溶体中的氢气析出,在铸轧板中形成通长的气孔叫气道,当铝箔轧制到比较薄时,由于此处的铝是两层的,延伸性能差,被轧裂。

气道一般只发生在亨特(倾斜式)铸轧机上。

解决措施• 加强精练,降低氢气含量和渣含量,氢含量应控制在0.15ml/100gAl以下。

3、氧化产生的原因• 铝和水发生化学反应生成Al2O3(开始颜色发白,随着时间的延长逐渐变黑)。

• 水的来源:— 轧制油含有游离水。

— 蚊虫带入轧辊。

— 候湿热、坯料、铝箔放置时间太长。

2Al+3H2O ═ Al2O3+3H2↑解决措施• 轧制油含水量应小于150PPm。

• 灭蚊虫。

• 铝产品应放置在通风干燥的区域,如果放置在密闭区间,应有足量的干燥剂。

• 放置时间越短越好。

非金属压入非金属异物在铝材生产过程中带入变形区后压入铝基体中,形成非金属压入物。

这些非金属压入物大多数会在后来的轧制中脱落,在铝箔表面留下痕迹,最终可能产生针孔、孔洞或颜色不均。

产生原因• 环境卫生差,空气中灰尘多。

• 生产设备、使用的吊具等工具脏。

• 过滤纸克重小或厚度不均,造成过滤土泄漏,再通过油喷嘴喷入轧制变形区。

• 轧制油过滤精度不够,轧制油中有非金属颗粒。

解决措施• 加强5S管理,改善环境清洁度。

•久置的铝材应扒去外层。

• 控制好轧制油的过滤质量。

废料(断带)产生原因•断带后碎铝箔未处理干净,附在机架内,轧制时入口侧的碎铝箔掉下,被带入轧制变形区,造成该区域铝箔变形不均而压裂(正常区域只有两层铝箔,有废料的区域至少三层),产生断带现象。

铜带轧机调试过程中的问题及解决办法

设备管理与维修2018翼9(上)铜带轧机调试过程中的问题及解决办法罗明怀(贵州航天南海科技有限责任公司,贵州遵义563000)摘要:针对公司自主设计的异形铜带双连轧机在调试过程中出现的表面质量不稳定等问题,进行分析、总结并提出解决措施,解决了调试过程中铜带轧机出现的产品质量等问题。

关键词:铜带轧机;调试;问题;解决办法中图分类号:TG305文献标识码:BDOI :10.16621/ki.issn1001-0599.2018.09.390引言异形铜带是电子元器件的基础材料,导热性能和导电性能非常高,其强度、硬度抗软化、电镀性能、钎焊以及多封等性能都非常好,除尺寸公差要求严格外,对表面质量要求很高,常用异型铜带断面有U 形、T 形、L 形、阶梯形等。

铜带异形断面的获得是通过轧机轧制而成。

公司自主设计的一套异形铜带双连轧机,在调试过程中出现产品厚度稳定性差,表面出现斜纹等。

为此,对产生问题进行分析并给出解决措施。

1轧制现象(1)首先对轧机设备进行全面检测,然后周密安排调试方案。

经过多次讨论和分析后,再开始调试。

虽然调试前准备工作做得好,但在调试过程中发现调试程序、设备润滑等问题接连出现。

经过现场调试人员的不断研究和分析,通过修改程序、完善润滑等,将轧机空载试车运行顺利完成。

(2)进入负荷调整阶段后,轧机出现了一些缺陷。

问题出在厚度控制的稳定性上,主要现象是铜带表面在一定范围内出现斜纹,斜纹的宽度不同,而且是周期性的。

其中也出现了轧机的轧辊颤振现象。

2影响轧机系统稳定的因素2.1铜带的软、硬程度使轧制系统受到影响异形铜带双连轧机在试验过程中经常会出现轧辊颤振现象。

虽然操作过程合理且符合要求,也没有故障出现,但产品精度、质量控制、产品合格率等,因轧机的震动大打折扣。

通过分析发现,是铸轧铜材料长时间存放造成的,因为粗糙的氧化腐蚀不够均匀造成内部材料出现变质,在材料被加工时,实际使用效果会受到影响。

在铜材料表面由于摩擦因数减少,就会出现颤抖状况。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工过程中的一项重要工艺,用于将金属坯料通过辊轧机进行塑性变形,从而得到所需的形状和尺寸。

然而,在轧制过程中,由于材料的性质、设备的状态以及操作人员的技术水平等因素的影响,常常会出现一些缺陷,如表面裂纹、表面氧化、尺寸偏差等。

这些缺陷不仅会影响产品的外观质量,还可能对产品的性能产生不利影响。

因此,轧制缺陷的控制和质量管理至关重要。

二、轧制缺陷的分类1. 表面缺陷表面缺陷是指在轧制过程中,金属产品表面出现的各种缺陷,如裂纹、氧化、划伤等。

这些缺陷通常由于材料表面的不洁净、辊轧机的磨损或操作不当等原因引起。

为了控制表面缺陷,可以采取以下措施:- 加强材料的预处理,确保材料表面的洁净度;- 定期检查辊轧机的磨损情况,及时更换磨损严重的辊轧机;- 提高操作人员的技术水平,确保正确操作辊轧机。

2. 尺寸偏差尺寸偏差是指轧制产品的实际尺寸与设计尺寸之间的差异。

尺寸偏差通常由于辊轧机的调整不当、材料的塑性变形不均匀等原因引起。

为了控制尺寸偏差,可以采取以下措施:- 定期检查辊轧机的调整情况,确保辊轧机的调整符合设计要求;- 加强材料的预处理,提高材料的塑性变形均匀性。

3. 内部缺陷内部缺陷是指轧制产品内部存在的各种缺陷,如气孔、夹杂物等。

这些缺陷通常由于材料的不纯净、气体的溶解度变化等原因引起。

为了控制内部缺陷,可以采取以下措施:- 严格控制原材料的质量,确保材料的纯净度;- 采用适当的轧制工艺,减少材料的气体溶解度变化。

三、质量控制措施为了有效控制轧制缺陷,提高产品的质量,可以采取以下措施:1. 设立质量控制部门建立专门的质量控制部门,负责轧制过程中的质量管理工作,包括制定质量控制标准、监控轧制过程中的质量指标等。

2. 制定质量控制标准根据产品的要求和市场需求,制定相应的质量控制标准,明确轧制产品的各项质量指标和要求。

3. 建立质量检测体系建立完善的质量检测体系,包括原材料的检测、轧制过程中的在线检测以及最终产品的出厂检测等环节,确保产品的质量符合标准要求。

中精轧钢机跑偏故障分析及改进

中精轧钢机跑偏故障分析及改进我国国民经济的飞速发展,我国的钢铁的产量已跃居世界首位,年产量达7.17亿吨。

钢铁中轧钢机械是其中的关键设备之一,他的工作状况直接影响着生产效率、产品质量及生产的稳定性和连续性。

轧钢时由于工况比较恶劣,轧钢经常出现各种故障,对生产影响较大。

本文结合陕西龙门钢铁公司西安轧钢厂实际应用的精度轧生产线对其出现的故障进行了深入的分析,并提出相应的改进措施,经改进后轧钢厂生产线已出现了良好的生产效果,希望对国内相关的生产企业提供有益的借鉴和帮助。

1 轧钢机的主要故障-跑偏故障轧钢机在生产过程中由于工作环境恶劣,震动噪音大及各种不利因素的影响,轧钢机会发生自动横移的现象,其位移距离可达10—50mm,通常称为轧机跑偏现象。

这是轧钢机生产过程中经常发生的状况,频率可达每月30~50次。

跑偏故障发生后,轧机跑偏会造成跑槽和导卫之间横向错位,使轧件不能顺利进入导卫,在连续的轧钢过程中轧件不能由出口导卫进入下一跑槽,造成废钢事故。

此时必须停机,重新调整轧辊位置,这样会严重影响轧钢的生产效率和质量。

为此跑偏故障是轧钢过程中的主要故障之一[2-3],是影响轧钢生产的关键因素。

2 跑偏现象的分析与改进2.1 跑偏故障产生的原因轧钢机通常是由多台轧钢机组成的连续生产线。

如西安轧钢厂的中精轧钢机为由12架轧机组成的线材生产线,当轧辊磨损或轧制品种变换时,必须将轧辊从横向拆卸下来,进行更换。

为了减少停机时间,加快轧辊的更换和调整速度,现代化的轧机都配有如图1所示的液压换辊装置,利用平移油缸可快速地将换辊小车和轧座、轧辊整体移出进行更换,然后返回工作位。

为保证轧钢过程中生产的稳定性和可靠性,换辊和复位后应该将机座牢固地固定起来,为此采用了图2所示的加紧油缸进行复位后的锁紧。

从理论分析可知,当精轧机组平移油缸,活塞的直径D1为100mm,活塞杆的直径600mm,最大压强为14MP,其平行推力为:F精左=109.9kNF精右=70.3kN中精轧机活塞直径D2为140mm,活塞杆直径90mm时,F中精左=215.4kNF中精右=136.4kN而夹紧油缸所施加的横向夹紧力为80KN,摩擦角为10度,摩擦系数取u=0.2时,施加在轧钢机上的夹紧力为:F精夹=184.3kNF中精夹=276.5kN此时,精轧机组和中精机组的夹紧力远大于平移油缸的推力,即F精夹=184.3 kN F精左= 109.9kNF中精夹= 276.5 kN F中精左=215.4kN只要夹紧缸工作正常,轧钢机组可以牢靠地固定相应的位置上不发生轧机跑偏现象,图3所示为加紧油缸工作时的受力分析。

铝热轧卷轧制错层因素分析

0 前言

热轧是变形铝及铝合金板带材生产流程中非常 重要和关键的生产工序,通过热轧将铸造组织转变 为加工组织。热轧不但为冷轧工序提供坯料,而且 还能直接轧制成品厚度。热轧的组织、表面质量和 板形状况对后部工序有着强烈的遗传性,甚至对最 终产品的质量状况起着决定性作用[1]。

热轧卷错层是影响产品外观质量的重要问题。 人们通常通过提高设备精度、拓宽设备功能、优化 工艺模型和管理方法的改进来解决这一问题。

接关系。通过设备相关部件的排查,提出了处理方法和改良措施,并成功应用于铝热轧卷实际生产中。

关键词:铝热轧卷;轧制力差;错层;原因分析

中图分类号:TG339

文献标识码:B

文章编号:1005-4898 (2019) 01-0035-03

doi:10.3969/j.issn.1005-4898.2019.01.10

通过检查,发现以上因素不是造成铝卷错层的 根本原因。

(6) 经对 iba 数据分析对比,确定缺陷的产生 与卷取过程中的力控、位控不当和轧制过程头尾板 型控制差有关,这些原因都容易造成卷取前期和卷 取后期不平稳,最终形成错层缺陷。具体分析基于 以下原因:

表 1 为错层卷和正常卷 iba 数据的对比情况。 从 iba 对照数据上看,错层卷的轧制力波动值明显 大于正常卷,且波动的周期不是一个固定值。

21381-4 HF308

8.97

1.74

无错层

由表 1 中数据可以看出,错层卷的最大轧制力 波动周期和最大轧制力波动幅值都较大,这是错层 卷原因的直接体现。

3 轧制力波动原因的查找

通过上述排查,我们明确了轧制力波动是造成 错层产生的直接原因。为了进一步了解轧制力波动 与错层产生之间的关系,明确造成错层的根本原 因,我们进行了下列试验。

铝箔轧制中引起厚差波动的因素分析

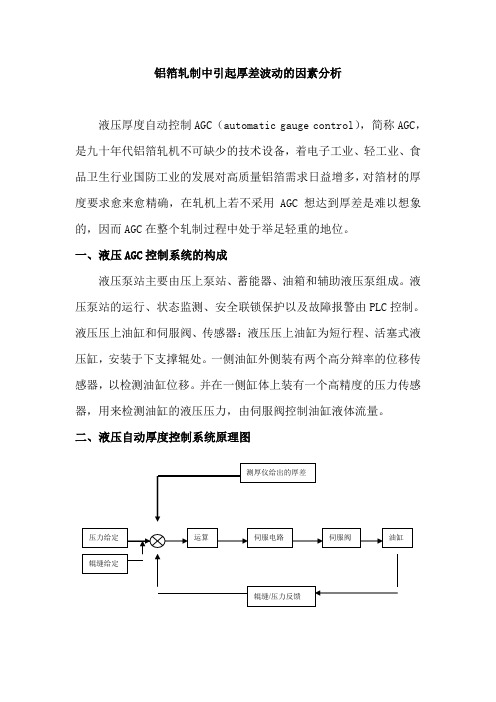

铝箔轧制中引起厚差波动的因素分析液压厚度自动控制AGC(automatic gauge control),简称AGC,是九十年代铝箔轧机不可缺少的技术设备,着电子工业、轻工业、食品卫生行业国防工业的发展对高质量铝箔需求日益增多,对箔材的厚度要求愈来愈精确,在轧机上若不采用AGC想达到厚差是难以想象的,因而AGC在整个轧制过程中处于举足轻重的地位。

一、液压AGC控制系统的构成液压泵站主要由压上泵站、蓄能器、油箱和辅助液压泵组成。

液压泵站的运行、状态监测、安全联锁保护以及故障报警由PLC控制。

液压压上油缸和伺服阀、传感器:液压压上油缸为短行程、活塞式液压缸,安装于下支撑辊处。

一侧油缸外侧装有两个高分辩率的位移传感器,以检测油缸位移。

并在一侧缸体上装有一个高精度的压力传感器,用来检测油缸的液压压力,由伺服阀控制油缸液体流量。

二、液压自动厚度控制系统原理图其工作原理:辊缝控制是AGC控制的基本内环,位置检测由位移传感器。

在轧机的操作侧和传动分别有两个传感器获取位置反馈信号,然后把这两个信号加以平均产生一个代表中央位置的信号,这个平均值和一个辊缝给定信号相比较,用两者的差值来驱动伺服阀,调整压上油缸使差值趋于零。

压力控制是AGC控制的第二个基本内环,安装于压上油缸上的压力传感器检测油缸内的压力,经转换得到轧机轧制力反馈信号,这个信号和一个压力给定信号相比较,用两者的差值来驱动伺服阀,调整压上油缸使差值趋于零。

压力控制主要用于压力-张力速度AGC控制、轧机预压靠调零、轧机调试及故障诊断。

测厚仪检测的厚度信号与给定厚度进行比较而得到厚压偏差信号,送给AGC系统进行调节,此为外环控制。

三、各种因素对带材减薄的影响程度压力、张力、速度控制的最有效范围如下(见图3):压力控制 0.18~0.09㎜张力控制 0.09~0.025㎜速度控制 0.025㎜以下二、轧机厚度控制方式的选择:AGC系统利用测厚仪输出的厚度偏差信号进行反馈控制以保证箔材的绝对厚度不变。

铝带热轧过程中的跑偏分析及控制技术

铝带热轧过程中的跑偏分析及控制技术作者:翟雪芳来源:《上海有色金属》2016年第02期摘要:通过热轧过程中轧件容易跑偏的成因分析及累积的实战经验,提出实际影响跑偏的一些易被忽略的因素,尤其是轧辊磨损和热凸度对轧制过程中轧件的跑偏影响很大,强调预防性维护与保养的积极作用。

同时,通过对单机架四辊可逆热轧机设计了一套用于轧机跑偏控制的自动化检测系统,由此来检测并提供信号给快速响应的自动厚度控制(AGC)系统,AGC 发送位置倾斜调整量给压上油缸,达到控制跑偏的目的,对提高轧制过程的稳定性、保证产品质量的一致性起到了较好的控制效果。

关键词:热轧;跑偏控制;稳定性;热凸度中图分类号:TG339 文献标志码:A自板式或带式轧制工艺出现至今,铝带在热态轧制过程中一直存在跑偏现象。

通常,通过操作或一些预置手段进行调控来降低或改善跑偏,如采取加自动厚度控制系统(AGC)调偏、分段冷却、液压弯辊控制等措施。

在实际生产中,通过上述手段基本能够控制跑偏。

然而,一旦控制不住或失手控制,跑偏常会损坏设备,使生产中断。

因此,分析跑偏原因并开发出关联装置,防止热轧作业中的跑偏具有现实意义。

本文通过分析,结合已有研究成果,并根据实际生产中摸索出的经验,对单机架四辊可逆热轧机定性分析后进行了部分改善,对跑偏起到了较好的控制效果。

1 轧件跑偏的主要因素与理论分析从整个轧制过程来看,沿轧制方向,当轧件的中心线与轧制的中心线不重合,便可认为轧件出现跑偏现象。

当压下时,尤其是辊缝不一致时,轧件跑偏就会影响生产的顺利进行,特别是轧件尾部跑偏,轻者会产生向工作辊、短导尺一侧挤压,将短导尺装置碰撞变形,导致短导尺夹紧时的中心线与轧制的中心线偏离,影响后续轧制;重者则产生轧件尾部叠轧现象,即甩尾。

甩尾对轧机会造成巨大冲击,不仅会破坏工作辊辊面,如,黏辊、掉肉等,增加非正常换辊次数;还可能破坏轧机机架,迫使生产长期瘫痪。

由于热轧辊具有一定的原始辊型及轧制过程中高温造成辊面热凸度,所以跑偏对热轧带材本身的影响也很大,会导致成品率降低、板型不好、边部卷不齐等缺陷,影响后道冷轧过程的正常生产和产品质量。

详细解读关于铜带制作过程中可能出现的缺陷问题

好文欣赏,详细解读关于铜带制作过程中可能出现的缺陷问题铜带是一种金属元件,产品规格有0.1~3×50~250mm各种状态铜带产品,主要用于生产电器元件、灯头、电池帽、钮扣、密封件、接插件,主要用作导电、导热、耐蚀器材。

如电气元器件、开关、垫圈、垫片、电真空器件、散热器、导电母材及汽车水箱、散热片、气缸片等各种零部件。

然而在制作过程中会出现一些问题,导致铜带会有一些缺陷,下面我们来具体分析不同情况下出现的问题,以及处理措施。

1.特征描述:水平连铸铸坯在拉铸过程中出现边部无规则开裂的现象产生原因/机理:1、熔炼拉铸过程中停顿次数频繁或熔炼拉铸过程中停顿时间过长导致结晶器内的铜水紊乱不能正常结晶;2、结晶器边条损坏导致结晶内冷却强度不均匀,不利于铜水均匀结晶;处理措施:应急措施:1)检查确定拉铸机是否工作正常,各项工艺参数是否设置正确;2)检查结晶器的使用状况;3)根据铸坯边裂的程度及位置选择性切断流下或者报废回炉;4)检查冷却进出水温度是否符合工艺要求;控制措施:1)班前加强设备点检工作,确保拉铸机工作状态正常;2)根据实际生产情况正确设置拉铸机的各项工艺参数;3)结晶器安装到位并及时检查结晶器的使用状态,及时更结晶器;2.特征描述:带坯轧制后出现洗不掉的黑色长条状污迹产生原因/机理:1、轧制油使用时间太长,含有的杂质污染铜带;2、乳化液时间过长,乳化液较脏;处理措施:应急措施:1)立即停机,检查轧制油或乳化液;2)由品管人员鉴定,该铜带或改制或报废;控制措施:1)定期检查轧制油,每班添加硅藻土和活性白土,做好过滤;2)根据乳化液的使用情况,及时更换乳化液(每月至少更换一次);3.特征描述:单边边部不平,类似于波浪状的规律性缺陷产生原因/机理:因轧制过程中边部与中间的不均匀变形产生1、轧辊两边压下调整不一致,来料两边厚度不均匀,性能不均匀时易出现单边浪;2、轧制中两边冷却润滑不均匀;3、喂料不对中或轧件跑偏;处理措施:应急措施:1)停止轧制,检查轧件是否对中,两侧压下调整是否一致,润滑是否均匀,并及时作出相应调整;控制措施:1)各工序间相互配合,控制好横向公差,波动处须在工艺流程卡上标明;2)坯料退火要横向均匀;3)润滑要沿轧辊辊面合理配置流量和强度;4)轧辊要及时磨削更换;4.特征描述:铜带表面存在倾斜一定角度的规律性印痕产生原因/机理:1、轧制加工率过大导致油膜破裂;2、轧制过程中润滑不够,轧辊出现缺陷;处理措施:应急措施:1)立即停止轧制,调整轧机辊缝,减小加工率;2)更换轧辊;控制措施:1)根据制定的轧制制度,适当增加轧制道次,以减小道次加工率;2)及时更换轧辊;5.特征描述:铜带表面局部有小坑,有时分布具有规律性产生原因/机理1、轧机工作辊、除油辊等辊上粘有铜粉等颗粒物,在铜带运行过程中,挤压铜带表面产生小坑;2、酸洗线的橡胶辊上粘有硬颗粒,铜带运行程中产生压坑;处理措施应急措施:设备立即停止运行,检查各辊系,若辊表面粘有硬颗粒,及时清理或换辊;控制措施:1)班前检查各工作辊及支撑辊是否粘有异物,如有异常,及时处理;2)产品生产过程中,必须对每卷料头部的生产情况进行检查,确保整张铜带合格;6.特征描述:铜带表面在长度方向上出现规律性损伤产生原因/机理:1、轧机工作辊、除油辊等粘铜,造成铜带表面挫伤;2、轧机工作辊未打磨好;3、酸洗过程中的辊子粘有赃物;处理措施应急措施:1)立即停机,并仔细检查工作辊等的状态;2)已经挫伤的铜带根据具体情况进行改制或者报废;控制措施:1)工模具的管理规范,每班上班前要检查轧辊并跟踪使用状况;2)做好来料检查,确保本工序不加重上道工序的缺陷;3)每班确保设备的工业卫生良好;7.特征描述:铜带层与层之间粘在一起,轻微的开卷时有明显的“吱啦”声,开卷后粘结处有明显的白印,严重的铜带之间粘在一起很难切割分离产生原因/机理:1、一些未完全清理的轧制介质等在高温下挥发或碳化导致铜带之间真空状态很难分开;2、轧机或酸洗线收卷时张力过大,退火后导致带面烧结一起;3、退火温度过高、时间过长,铜带过于软化,结合更加紧密;处理措施应急措施:1)轻微烧粘的经过判定可以继续下一道工序;2)烧粘严重的直接返回熔炼并用切割机进行切割,然后重新熔炼;控制措施:1)适当降低铜带退火温度和退火时间;2)加强中间加工工序各类介质(主要是轧制油)的清理;3)控制好收卷的张力;8.特征描述:铸锭颜色较深呈黑褐色,边部及中间都有不规则的裂纹产生原因/机理:1、铸锭中杂质元素含量超标(如Pb等),非固溶性物质较多;2、拉铸过程冷却水量与拉铸速度不匹配;3、熔炼炉中的铜水温度过低;4、结晶器表面粗糙,内壁挂渣;处理措施应急措施:1)严格把关每炉的化验成份,少加料尽量把炉子内的铜水全部拉铸出来,然后锯切成小段再分数炉进行重新熔炼;2)将熔炼炉铜水温度升高,保温拉铸;控制措施:1)对原料进行严格把关,每炉按要求控制成分;2)按照工艺要求控制拉铸速度和冷却水量;3)保证拉铸过程中熔炼炉的铜水温度控制在工艺要求范围;4)每炉转铜后及时清理结晶器内壁,并涂抹碳粉类涂料;9.特征描述:锯开铸锭尾部,存在一段中心空洞,易产生于拉铸后尾部很平的铸锭产生原因/机理:1、铜液结晶时,冷却与拉速配合不当造成液穴较深;2、拉铸至尾部时未减速,铸锭尾部中间部分液体补缩不及时;处理措施应急措施:1)根据缩孔的深度适量锯切掉一部分,如果长度在 3.8m以上的话可以流入下道工序;2)缩孔过深导致长度不足 3.8m的话直接锯切成小段并分开回炉重新熔炼;控制措施:1)控制冷却水的流量与压力,确保冷却水进出水温差;2)拉铸收尾阶段时,按工艺进行减速拉铸,并在快结束时停机一段时间,确保补缩的完全;10.特征描述:铸锭表面出现气孔,表现为表面深度不确定的孔洞产生原因/机理:1、熔炼过程中喷火除气不到位,拉铸过程中铸锭含有未及时排出的气体;2、拉铸过程中铜水未进行有效地保护,导致铜水吸气;3、拉铸过程中振动未开启,导致排气效果不好;4、拉铸速度较快,排气不及时;处理措施应急措施:1)较浅的气孔采用磨光机将铸锭的棱角打磨平整、光滑;2)很深的气孔如果在头尾处可进行锯切(保证铸锭长度至少3.8m);3)很深的气孔如果位于铸锭中部就必须整根报废回炉;控制措施:1)加强熔炼的搅拌喷火等除气工作;2)拉铸时使用熔融或干燥的硼砂进行覆盖,防止水汽带入及吸气现象;3)检查并确保整个拉铸过程中振动是开启的;4)适当降低拉铸速度,保证有足够的时间排气;11.特征描述:黄铜半连铸坯锯开后出现平行于宽度方向的中空现象,通常情况整根锭坯都有产生原因/机理:1、铸造速度过快,中部铜液未及时凝固,但出结晶器后,中部铜液补凝固收缩造成中空;2、结晶器冷却水冷却速度过快,浇注温度不合理;处理措施:应急措施:1)调整工艺,对于上述问题的铸锭及时回炉;控制措施:1)调整H65的出炉温度为1070℃—1080℃,H62为1045℃—1055℃,H65以上牌号为1080℃—1090℃;2)将原来的一次捞渣改为两次捞渣,具体为:喷火——断电捞渣——静置(3—5分钟)——再次捞渣;3)降低拉铸速度控制在110mm/min—115mm/min;12.特征描述:铸锭表面出现白色的硼砂颗粒,有时嵌入的深度较深,不易去除产生原因/机理:拉铸人员加硼砂的方式不当,导致粉状硼砂在结晶器内积聚成块未融化;处理措施:应急措施:1)采用磨光机或者铁刷子将铸锭表面的硼砂颗粒清除掉;2)铸锭表面硼砂难以清理的将铸锭分批回炉;控制措施:1)拉铸前认真检查硼砂的状态,确保硼砂的干燥(经过烘箱脱水);2)拉铸人员在加粉状硼砂时应少量多次,使硼砂均匀覆盖在液面上,确保硼砂能充分散开并熔融;3)采用新型的加入方式,熔融硼砂法;13.特征描述:铸锭在热轧时出现白色颗粒,多时则聚在一起形成条状产生原因/机理:1、拉铸过程中加入的硼砂粒度不均匀,块状的硼砂在拉铸时未被充分熔化而嵌入铸锭内部;2、热轧的时候随着铸锭的变形,一些粘附在表层的块状硼砂被铜带变形包裹;处理措施应急措施:1)继续轧制,在收卷时确定其影响,可适当调节铜带的铣面量;控制措施:1)规范硼砂的加入方式:多次少量,并充分粉碎硼砂颗粒;2)采用新型设备将硼砂熔融后再进行添加;3)热轧前,对铸锭表面做简单的清扫、打磨;14.特征描述:黄铜带坯轧制后出现长条状起皮,起皮层可用手撕去,起皮层下有一层夹杂异物产生原因/机理:铸锭中有夹杂缺陷,轧制后夹杂处与基体延伸性能不一,造成起皮;处理措施:应急措施:1)停机检查,若缺陷在头部或尾部,将其剪掉;2)若缺陷严重且在中间,与品管人员沟通,或改制或回炉;控制措施:1)熔铸时断电静置一段时间待杂质上浮或下沉后,将渣捞干净;2)熔炼炉要经常的对炉壁进行清理,使用一段时间后要重新打炉,保证铜水洁净;(铜合金熔铸)。

铝板带轧制常见故障分析及处理

2012-6-6

11

• b、原因分析 • ①、产生厚度中心点飘移的原因:出口测厚 仪测量数据不真实和操作人员对厚度中心点 设定不恰当所致。 影响出口测厚仪测量准确性的因素有:校 核测厚仪的标准板厚度不准确引起厚度中心 点设定不准确,测厚仪厚度补偿系数不准确 ;放射源发出的射线被其他物件所挡;测厚 仪自动清零功能不稳定。

2012-6-6

9

b、厚度控制

①FF-AGC:Feed-forward Automatic Gauge Control ②MF-AGC : Mass Flow - Automatic Gauge Control ③MV-AGC : Multi-Variable - Automatic Gauge Control ④MN-AGC : MoNitor - Automatic Gauge Control ⑤TLC : Tension Limit Control ⑥RE-AGC : Roll Eccentricity - Automatic Gauge Control

2012-6-6

24

1.3.6 自动板形控制

• 自动板形控制过程如下图

板形辊

分区冷却

弯辊控制

倾辊控制 板形检测 一次板形 二次板形 高次板形

板 形 控 制 调 节 器

目标板型

图1.

2012-6-6

自动板形控制系统过程图

25

1.3.7 板形问题案例

• 断带原因分析

2012-6-6

26

1.4 表面质量

• 出现板形不良的直接原因是轧件宽向上延 伸不均。

2012-6-6

20

• 出现板形不良的根本原因是:轧件在轧 制过程中,轧辊产生了有害变形,致使 辊缝形状不平直,从而产生波浪。

轧制缺陷及质量控制

轧制缺陷及质量控制一、引言轧制是金属加工中的一种重要工艺,用于将金属块材变形成所需的形状和尺寸。

然而,在轧制过程中,由于材料的特性和操作条件的不同,会产生一些缺陷,如裂纹、气泡、夹杂物等,这些缺陷会降低产品的质量和性能。

因此,进行轧制缺陷的控制和质量的监控是非常重要的。

二、轧制缺陷的分类1. 表面缺陷:包括划痕、麻点、皮膜剥离等。

2. 内部缺陷:包括裂纹、气泡、夹杂物等。

三、轧制缺陷的原因1. 材料因素:材料的化学成分、结构和纯度等会影响轧制过程中的缺陷形成。

2. 设备因素:轧机的结构、参数设置、润滑和冷却等条件会对轧制缺陷产生影响。

3. 操作因素:操作人员的技术水平、操作规程的执行等也会对轧制缺陷产生影响。

四、轧制缺陷的控制方法1. 材料选择:选择质量好、纯度高的原材料,减少缺陷的可能性。

2. 设备维护:定期对轧机进行维护和保养,确保设备的正常运行。

3. 工艺控制:控制轧制的温度、速度、压力等参数,减少缺陷的产生。

4. 检测方法:使用先进的无损检测技术,如超声波检测、磁粉检测等,及时发现和修复轧制缺陷。

5. 培训与管理:加强操作人员的培训,提高其技术水平和质量意识,严格执行操作规程。

五、质量控制体系建立完善的质量控制体系对于轧制过程中的缺陷控制至关重要。

以下是一个典型的质量控制体系的组成部分:1. 质量目标:明确轧制产品的质量要求,包括物理性能、化学成分等指标。

2. 质量计划:制定轧制过程中的质量控制计划,包括检测方法、检测频率等。

3. 质量检测:通过各种检测方法对轧制产品进行全面的检测,及时发现缺陷并采取措施修复。

4. 不良品处理:对于出现缺陷的产品,及时进行分类、记录和处理,以防止不良品流入市场。

5. 过程改进:根据质量检测结果和不良品处理情况,对轧制过程进行改进和优化,提高产品质量。

6. 内部审核:定期进行内部审核,评估质量控制体系的有效性和符合性。

7. 外部认证:通过第三方机构的认证,证明质量控制体系符合相关标准和要求。

探讨轧钢生产过程中的质量控制

探讨轧钢生产过程中的质量控制摘要:轧钢生产过程中影响生产质量的因素有很多,为确保生产产品的质量,采取有效的控制措施非常重要,但是目前所采取的控制方法存在一定不足,无法满足当今市场对产品质量控制的需求。

为了做好质量控制策略,必须要对轧钢生产过程进行分析,找到影响质量的因素才能够在实际生产过程中发挥出质量控制方法的作用,提升产品质量,满足市场对轧钢钢材的要求,从而也推动我国钢铁行业的健康发展。

本文对轧钢生产过程中的质量控制进行探讨。

关键词:轧钢;生产过程;质量控制;方法1 轧钢生产过程中的质量控制的重要性新时期背景下,钢铁行业面临的市场竞争压力与日俱增,提高钢材生产质量成为企业强化核心竞争力的重要手段,这也在一定程度上突出了轧钢生产过程质量控制的重要性。

在轧钢生产过程中,对各道工序进行全过程监督和管理,可以及时发现其中存在的问题和隐患,有利于及时改进和解决,从而将质量问题扼杀在摇篮中。

同时,强化生产过程监督管理力度,还可以降低轧钢生产成本,为钢铁企业创造最大化经济效益。

这对于刚忒企业持续发展而言有积极影响。

此外,轧钢生产属于高污染、高消耗产业,加强生产过程质量控制工作,能够有效减少资源、能源的不必要浪费和损耗,有利于在提高生产质量的同时降低环境污染率,这对与国家经济和社会发展而言均有积极意义。

2 轧钢生产要素分析2.1机械要素机械设备是轧钢生产的重要条件,贯穿到轧钢生产加热、切头、包装等各个阶段。

当前,钢铁企业应用到的机械设备一种为主要设备,另一种为辅助设备。

前者在轧钢生产中承担主要工序生产项目,后者则是为主要设备提供保障。

在轧钢生产中,每道生产工序应用到的机械设备都不尽相同,其中包括加热阶段使用的加热炉,轧制阶段使用的轧机,包装阶段使用的打包机等。

众所周知,机械设备在运行过程中,受环境、人为、自身摩擦等因素影响容易产生故障,在一定程度上影响了设备精确度,导致轧钢生产存在质量问题。

基于此,钢铁企业在轧钢各个环节重视关注机械设备运行效率,及时发现其中存在的隐患和故障,并做好检修维护工作,有效延长其使用年限,为提高轧钢质量奠定基础。

铝箔轧制缺陷产生的原因和解决措施

铝箔轧制缺陷产生的原因和解决措施1、夹渣产生的原因• 铝熔体铸造前过滤、除气除渣不彻底,Al2O3 、炉渣等夹渣物被带入铝熔体中,最终带入坯料中。

• 更换过滤片时Al2O3 、炉渣等夹渣物被带入铝熔体中。

• 铝熔体纯净度太差,非金属异物太多,除气除渣无法彻底。

解决措施• 采取更有效的过滤、除渣方式(如Ar+Cl2两级精练, 高吸附能力的泡沫陶瓷双级过滤)。

• 改变过滤片的更换方式。

• 选择良好的原铝和废料。

2、气道产生的原因• 铝溶体氢气含量高,铸轧嘴前沿结渣,铝溶体向前流动时受阻,在结渣处的后面形成负压,铝溶体中的氢气析出,在铸轧板中形成通长的气孔叫气道,当铝箔轧制到比较薄时,由于此处的铝是两层的,延伸性能差,被轧裂。

气道一般只发生在亨特(倾斜式)铸轧机上。

解决措施• 加强精练,降低氢气含量和渣含量,氢含量应控制在0.15ml/100gAl以下。

3、氧化产生的原因• 铝和水发生化学反应生成Al2O3(开始颜色发白,随着时间的延长逐渐变黑)。

• 水的来源:— 轧制油含有游离水。

— 蚊虫带入轧辊。

— 候湿热、坯料、铝箔放置时间太长。

2Al+3H2O ═ Al2O3+3H2↑解决措施• 轧制油含水量应小于150PPm。

• 灭蚊虫。

• 铝产品应放置在通风干燥的区域,如果放置在密闭区间,应有足量的干燥剂。

• 放置时间越短越好。

非金属压入非金属异物在铝材生产过程中带入变形区后压入铝基体中,形成非金属压入物。

这些非金属压入物大多数会在后来的轧制中脱落,在铝箔表面留下痕迹,最终可能产生针孔、孔洞或颜色不均。

产生原因• 环境卫生差,空气中灰尘多。

• 生产设备、使用的吊具等工具脏。

• 过滤纸克重小或厚度不均,造成过滤土泄漏,再通过油喷嘴喷入轧制变形区。

• 轧制油过滤精度不够,轧制油中有非金属颗粒。

解决措施• 加强5S管理,改善环境清洁度。

•久置的铝材应扒去外层。

• 控制好轧制油的过滤质量。

废料(断带)产生原因•断带后碎铝箔未处理干净,附在机架内,轧制时入口侧的碎铝箔掉下,被带入轧制变形区,造成该区域铝箔变形不均而压裂(正常区域只有两层铝箔,有废料的区域至少三层),产生断带现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全管理编号:YTO-FS-PD845

铜及铝板带轧制过程中轧机不稳定因

素探讨通用版

In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.

标准/ 权威/ 规范/ 实用

Authoritative And Practical Standards

铜及铝板带轧制过程中轧机不稳定

因素探讨通用版

使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

在铜及铝板带轧制过程中难免会发生不稳定现象,导致这种现象的原因较多,其问题主要集中在轧机上,从而对带材高精度生产造成严重影响。

由于有色金属板的性能区别于钢铁的性能,因此对轧机的要求有所不同。

本研究中,笔者对轧机轧制过程中不稳定现象从工艺、设备等的角度进行分析,以供同行工作者参考。

当前,随着科学技术的日益发展,在有色金属的加工技术中,对板带材精度和质量随之提出了更高的要求。

为确保轧机轧制在板带轧制过程中的稳定性,消除外扰因素很重要,只有认真发现铜及铝板带轧制过程中存在的一些问题,才能消除由于这些不稳定因素的发生导致产品质量出现问题的现象。

轧机系统稳定性受轧制材料的质量的影响

1.1轧制过程中发生辊颤与材料相关

采用铸轧坏料在铝粗轧机进行轧制的调试时,通常采用轧制速度及压下量等常规轧制工艺参数,整个轧机有

时会发生颤动的现象,这使工艺参数的调整受到影响。

出现这种现象主要是因铸轧坯料铸轧后表面氧化膜化厚,其主要因放置时间较长所致,材料表面性能及其内部组织在长时间后均会发生变化,使轧材与辊面的摩擦系统不断降低,再加上摩擦力与咬入力小较,而导致打滑的现象发生,而导致轧辊颤振。

1.2来料偏差不宜过大

一般试验过程中经常采用厚度偏差不同的带坯,而轧制厚度偏差的带坯为0.1~0.12mm时,相比0.15mm 的轧制厚差带坯,轧机稳定性较高。

轧机系统稳定性受工艺润滑剂的影响

经常发生辊颤还有一个重要原因是由于润滑剂与所选择的工艺参数不匹配,对于轧机系统的振动因被轧金属与辊缝处辊面之间的摩擦因素而受到影响主要体现在以下几个方面:(1)在轧机系统的垂直运动中辊缝的润滑油膜能起到一定的阻尼作用,其阻尼作用在油膜摩擦系数越低的情况下越小,则会降低系统的稳定性质,轧机在外部等量扰动的情况下极易发生振动;(2)在充分润滑的条件下,会减小辊缝摩擦,而在干扰因素不稳定的情况下,辊缝状态的波动会增大,则会严重影响到系统的稳定性;(3)辊缝的摩擦系数越小,轧机轧制压力所受到的摩擦压力也就越小,轧制压力受到轧制张力的影响也就越大,从

而会降低轧机系统的稳定性,使轧机容易发生振动。

从上述分析中可以看出:轧机在辊缝摩擦系数较小的情况下容易发生振动。

轧机系统稳定性受轧制速度的影响

厂在调试一台冷轧机过程中,可看到轧机有严重的辊颤现象。

对轧机各部分性能进行检查,发现问题出现在轧制时轧机速度上,如将速度设定在4m/s时,其始终保持着3.9~4.1的传动速度,期间有出现周期性摆动,而导致轧机辊颤,并且有带材厚薄不均的现象。

通过对轧机主传动和卷取机电气反复调整后,在速度稳定的情况下,消除了辊颤的现象。

轧机系统的稳定性及其外部的扰动能量决定着其是否会发生自激振动,轧机系统会受到轧机轧制速度高低的影响,其主要体现在:(1)在轧制速度不断提高的情况下,轧机周围会有越来越多的扰动因素,并且扰动强度也越来越高,那么要确保其平稳就必须保证其速度较低;(2)轧制速度较低时,轧机谐振频率会高于外扰频率,不容易出现共振;而当轧制速度越高的情况下,其工作辊入口张力变化与运动的关系将越紧密,系统的自激关系也就越强烈,从而会增强各种外扰频率,轧机系统稳定性越差的情况下,便容易出现振动。

此外,轧机辊缝中的润滑情况也会受到轧制速度的影

响。

润滑液膜在速度越高的情况下厚度越大,因此在辊缝一定时,带材的厚度公差会直接受到速度高低的影响。

轧机系统稳定性受压辊压力和轧机刚度不足的影响

4.1压辊压力不足

通常轧辊前后均有压紧辊,该辊组会有一定的压紧力,否则在带材跳动的情况下容易产生轧机辊颤。

4.2轧机刚度不足

随着液压下补偿功能的日趋完善,通常设计者为了使设备重量减轻,而对于轧机自然刚度设计较小。

这样一来必然会导致来料带材的硬度或厚度出现不均,轧机在轧制过程中会增大其受力波动振幅,即使得到一定的补偿,也会影响到轧机的稳定性。

轧机系统稳定性受轧辊磨削精度的影响

轧机是否稳定同样受轧辊磨削精度的影响,通常来说轧机会受到工作辊的圆柱度、圆度的影响。

理论上来说这一扰动因素可用轧辊偏心补偿进行消除。

但实际上无论是进口轧机还是国产轧机都很难消除这一干扰,而要减小其干扰采取的主要措施是提高磨削精度,在提高轧速速度的情况下,扰动频率会随之升高。

为减少周期性扰动,以避免辊径出现对称磨损,允许磨制两个支承辊时其辊径有一定的差值,这样可以避免因辊型而导致轧机发生颤动。

如以带钢轧机为例,要避免轧机因“诱导速度”而导致

“第二种垂直振动”的发生,在速度为700~

1700m/min,高频频率为577Hz的情况下,辊径差应保持在2~6mm之间。

防止和解决辊颤现象的最好方法是合理分配轧制道次

以一台设计刚投产的轧机为例,在调试阶段并未出现辊颤,而在投产后出现辊颤,引起辊颤的原因除了轧辊磨制存在问题以外,还由于道次压下量未合理分配所致。

在可逆轧制时,无论是单机架HC轧机、六辊CVC轧机或单机架四辊轧机、20辊轧机,其张力和道次分配必须合理才能避免辊颤的发生。

四辊轧机工作辊传动稳定分析

在铜及铝板带生产过程中四辊轧机通常是最常用的轧机,我们就以四辊轧机为例做传动稳定分析。

在四辊轧机工作辊传动过程中,若充分考虑到工作辊与支承辊轴承处的摩擦力及其滚动摩擦的影响,支承辊上的支反力与摩擦圆半径相切,并在工作辊与支承辊偏离0.1~0.3m的滚动摩擦力臂的距离,而在两者之间的压扁弧上所建立的是支承辊与工作辊之间的摩擦力。

根据以上公式中得出以下结论:

(1)通常情况下T0>T1,,e=3~10mm,一般按照e0>e进行校核。

为避免对工作辊产生较大的水平力,

要确保e值不能太大。

(2)可逆轧制时,一般工作辊偏移向出口端或向入口端,具有相同的效果。

在e0>e的条件下,应确保无论反向轧制或正向轧制,T0>T1。

(3)在向不带张力轧制的情况下,e。

(临界偏移距)为负值。

通常向出口方向偏移一个数值,以增强工作辊的稳定性。

对于以上的理论分析只作用于轧机校核,如果从工艺计算来进行分析,使轧辊辊面与轧制金属之间的摩擦系数要大于轧制时轧制力与轧制切向分力之比是防止轧辊颤振的最有效方式。

通常来说,这样便能确保轧制过程的稳定性。

所以,无论是两辊轧机还是多辊轧机,对于这一问题在工艺计算中都必须充分考虑。

总之,轧机系统的不稳定性是因多方面影响所致,在轧制过程中轧机系统发生不稳定性时,要从多方面进行具体分析,处理过程中才能对症下药,才能使轧机可以生产出高质量的产品。

该位置可输入公司/组织对应的名字地址

The Name Of The Organization Can Be Entered In This Location。