DIN 50602-1985 优质钢非金属夹杂物显微检验及图谱(中文版)

DIN50602夹杂物评定方法的应用

联系人:潘文娜,工程师,河北.唐山(063000),唐山钢铁集团有限责任公司技术中心; 收稿日期:2019 2 1

· 44 · 河 南 冶 金 2019年第 3期

是求夹杂 物 的 最 大 级 别 的 算 术 平 均 值;DIN50602 的频次;而 GB/T10561中的 B法则要求记录规定 中的 K法评定夹杂物的含量主要用频 次 来 衡 量, 视场内所有 的 夹 杂 物 级 别,最 终 计 算 出 总 级 别 或 检验结果为规定的最小级别及以上的夹杂物出现 平均级别。

2005的区别见表 2[1-2]。两个标准最主要的区别在 于级 别 分 类 方 式 和 级 别 评 定 方 法 上 的 区 别。

GB/T10561的级别是根据夹杂物的长度和数量进行 划分的;DIN50602中的级别是根据夹杂物的面积进 行划分的。DIN50602中的 M法与 GB/T10561中的 A法类似,都是评定夹杂物的最大级别数,但 M 法

表 2 DIN50602与 GB/T10561的区别

区别 取样数量

级别分类方式

DIN50602中的规定

GB/T10561中的规定

对一炉或一批材料,一般情况下试样数量不少于 6个, 该标准对试样数量没有要求,规定了用于测量夹杂物含量

使用 K法时,试样受检验面尺寸至少为 100mm2。

试样的抛光面面积应约为 200mm2。

表 1 DIN50602与 GB/T10561的相同点

相同点 检验目的 夹杂物分类

取样方式

DIN50602中的规定 测定优质钢中非金属夹杂物含量,评价钢材的洁净度。 SS型硫化物;OA型氧化铝;OS型硅酸盐;OG型球状氧 化物。 使被检验的试样表面尽可能地平行于总的延伸方向,并 使旋转对称截面落在产品轴的平面中。

NF A05-150-1985 钢产品 显微组织检测方法(中文版)-1

-2-

个人翻译,仅供参考

3.2 样品切割 样品的数量及检测点根据产品相关标准或者是双方协商来确定。 样品的切割工艺通常是根据显微检测的目的来确定的。 切割过程中应尽量避免改变金属的组织结构,无论是加热还是变形都会引起加 工硬化。火焰切割时,试板的面积应该足够大,以避开热影响区。

3.3 检测面制备 通过切削来获得检测面,检测面的面积一般在 1~10cm2,其表面会有多种纹 理结构。最常见的制取方法如下: ---直接切削 ---砂带机上磨光 ---砂轮机上磨光

4. 显微组织检测用浸蚀剂

下面两类浸蚀剂是显微组织检测中比较常见的。 ---化学浸蚀剂 ---电解浸蚀剂

4.1 显微组织检测用浸蚀剂列表 下面每个字母编号都对应一种浸蚀剂,可能有些牛比专家也开发出了更加符合 实 际使用的浸蚀剂。

浸蚀剂是根据其使用目的和应用区域来分类的。

4.1.1 化学浸蚀剂 ---C1 硝酸酒精溶液 ---C2 苦味酸酒精溶液 ---C3 碱性铁氰化钾 ---C4 甘油王水 ---C5 硝酸氢氟酸酒精溶液

注意:需要注意的是,在对样品进行非金属夹杂物检测时,不应使用电解抛 光。电解抛光也有其优点,它能消除在用砂纸预磨时产生的加工硬化。

在很多情况下,金刚砂抛光和金刚石研磨膏抛光都好于电解抛光,因为长时 间的电解抛光会带来较差的结果。

3.3.2.2 金刚砂抛光 样品在加入过金刚砂悬浮液的绒布磨盘上进行抛光,金刚砂悬浮液的等级是 依靠震动后沉淀产生的时间长短来判定的,好的悬浮液产生沉淀需要更长的 时间,如 1h-金刚砂、24h-金刚砂等等。

浸蚀剂 C8:饱和苦味酸水溶液 组分:饱和苦味酸中加入 0.5~5%烷基磺酸钠

应用范围:极软钢、淬火和退火钢 浸蚀时间: 30s~120s,室温下浸蚀。 浸蚀目的:显示淬火和退火后奥氏体晶粒、显示极软钢钢中非晶粒边界的渗碳

钢中非金属夹杂物及其检测法

钢中非金属夹杂物及其检测法夹杂物的评级问题:不计较其组成成分和性能以及它们可能的来源等;只注意它们的数量、形状、大小和分布情况。

一般在明视场下放大100倍时检验即可。

现在采用的方法有:瑞典Jernkontoret(简称JK)夹杂物评级图。

美国试验及材料学会(ASTM)夹杂物评级标准亦采用JK评级图。

此外还有SAE(美国汽车工程师学会)夹杂物评级图等等。

中国冶金部YB25-59规定,夹杂物的评级有甲乙两种方法。

即:长度指数和与标准级别图对比评级法。

非金属夹杂的鉴定:(一)金相法:借助金相显微镜的明场、暗场及偏振光来观察夹杂物的形状、分布、色彩及各种特征,从而对夹杂物作出定性或半定性的结论。

但金相法不能获得夹杂物的晶体结构及精确成分的数据。

1.夹杂物的形状:鉴定夹杂物首先注意的是它们的形状,从它们的形状特点上,有时可以估计出它们属于那类夹杂物,这有利于考虑下一步应采取的鉴定方法。

如:玻璃质SiO2呈球形;TiN一般呈淡黄色的四方形。

在铸态时呈球形的夹杂物很多,但这些夹杂物有的具有一定的塑性,当钢在锻轧后,它们被压延拉长,如FeO 和2FeOSiO2共晶夹杂物,铸态时为球状,锻轧后被拉成长条状。

2.夹杂物分布:夹杂物的分布情况也有一定的特点,有的夹杂物成群,有的分散。

成群的夹杂物经锻轧后,即沿锻轧方向连续成串,Al2O3夹杂就属此类。

有的夹杂物,如FeS 及FeS-FeO共晶夹杂物等。

因其熔点低,所以钢凝固时,这类夹杂物多沿晶界分布。

3.夹杂物的色彩和透明度:观察夹杂物的色彩及透明度一般应在暗场或偏振光下进行。

可分为透明和不透明两大类。

透明的还可分为透明和半透明两种。

透明的夹杂物在暗场下显得十分明亮。

如果夹杂物是透明的并有色彩,则在暗场下将呈现它们的固有色彩。

各种夹杂物都有其固有的色彩和透明度,再结合其它特征来进行判断。

如某种夹杂物,它们的分布及外形呈有棱的细小颗粒并沿轧制方向连续成群,在明场下这些夹杂物多呈深灰略带紫色,而在暗场下则为透明发亮的黄色。

钢中非金属夹杂物的评定和统计 扫描电镜法

钢中非金属夹杂物的评定和统计扫描电镜法1范围1.1本文件介绍了利用扫描电镜(SEM)对钢中非金属夹杂物进行尺寸分布统计、化学分类及评级的程序。

扫描电镜配置X射线能谱分析和自动图像分析功能。

1.2本文件推荐了三种检验方法。

方法一主要依据形态对夹杂物进行分类,方法二主要依据化学组成对夹杂物进行分类。

方法一和二适用于压缩比大于或等于3的轧制或锻制钢材中2μm以上非金属夹杂物的显微评定。

方法三用来确定某类夹杂物的具体细节,如体积分数、数量分数等体视学参数,适用于各种铸坯或钢材中所有尺寸(包括2μm以下)夹杂物的统计分类。

1.3本文件只是一种推荐的非金属夹杂物检验方法,不对任何钢的验收合格级别进行规定。

1.4本文件并未说明与应用有关的安全事项。

使用者有责任建立正确的安全与健康条例,并在应用本文件前确定条例规定的适用性。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T10561钢中非金属夹杂物含量的测定—标准评级图显微检验法(GB/T10561-2005,ISO4967:1998,IDT)GB/T13298金属显微组织检验方法GB/T18876.1应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分:钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定GB/T18876.2-2006应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第2部分:钢中夹杂物级别的图像分析与体视学测定GB/T17359-2012微束分析能谱法定量分析(ISO22309:2006,IDT)GB/T27788微束分析扫描电镜图像放大倍率校准导则(GB/T27788-2011,ISO16700:2004,IDT)GB/T30067金相学术语3术语GB/T30067界定的以及下列术语和定义适用于本文件。

钢中非金属夹杂物含量的测定标准评级图显微检验法介绍

钢中非金属夹杂物含量的测定标准评级图显微检验法介绍GB/T 10561—2005—何群雄,孙时秋:介绍了钢中非金属夹杂物含量测定显微检验法的概况,并对国标等同采用国际标准ISO4967:1998后变化的技术内容作了简要说明。

:非金属夹杂物;标准评级图显微检验法 0钢中非金属夹杂物的评定是衡量钢内在质量的一种重要方法,通过该方法的检验能反映钢中非金属夹杂物的含量、沾污度以及类型,为满足产品设计要求或改进生产工艺提供可靠的依据,尤其是非金属夹杂物的显微检验方法,更是各国冶金学家长期研究的课题。

随着显微技术和电子金相技术的不断发展,采用自动图像仪及计算机软件来评定非金属夹杂物的方法已经越来越多的被用于进行科学研究和实际生产检验。

目前美国金属材料协会(ASTM)E4委员会已有3个显微检验方法来评定非金属夹杂物含量的方法标准,即ASTM E45-97《用评级图谱评定非金属夹杂物的人工方法》、ASTM E1122-1986《自动图像分析法检查非金属夹杂物级别的方法》和ASTM E1245-2000《采用自动图像分析法测定钢中非金属夹杂物或第二相含量的方法》。

但是,应用光学显微镜测定钢中非金属夹杂物的标准图谱评级方法,至今还是在被最广泛地采用。

随着钢铁冶金技术的不断发展和对钢铁材料质量的要求不断提高,标准图谱评级的显微方法检验标准也在不断地修改和完善之中,如现行的国际标准ISO4967-1998《用标准图谱评定钢非金属夹杂物的显微方法》和美国ASTME45-97《钢中非金属夹杂物含量测定方法》对标准图谱和评定方法都作了较大的修改和变动,较好地解决了用光学显微镜评定钢中非金属夹杂物评定的一系列问题,使标准图谱的显微评定方法日趋完善。

GB/T10561-1989《钢中非金属夹杂物显微评定方法》标准是我国钢检测领域的一项重要的基础标准,也是钢中非金属夹杂物含量的主要检测方法之一。

该标准已颁布了一项重要的基础标准,也是钢中非金属夹杂物含量的主要检测方法之一。

钢中非金属夹杂物观察和评级

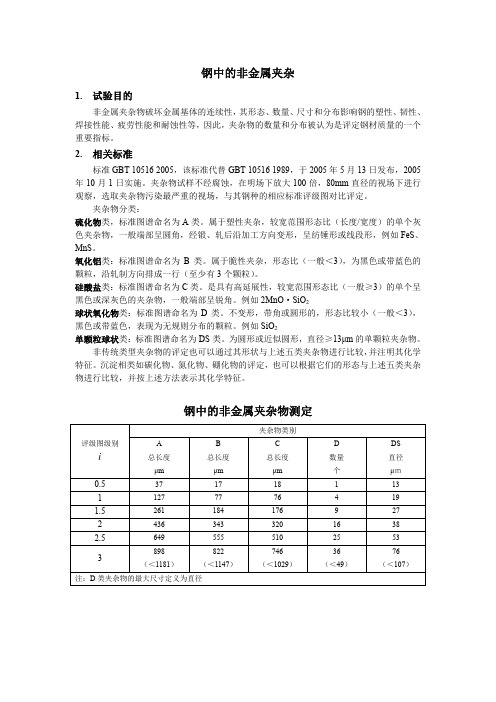

钢中的非金属夹杂1. 试验目的非金属夹杂物破坏金属基体的连续性,其形态、数量、尺寸和分布影响钢的塑性、韧性、焊接性能、疲劳性能和耐蚀性等,因此,夹杂物的数量和分布被认为是评定钢材质量的一个重要指标。

2. 相关标准标准GBT 10516 2005,该标准代替GBT 10516 1989,于2005年5月13日发布,2005年10月1日实施。

夹杂物试样不经腐蚀,在明场下放大100倍,80mm 直径的视场下进行观察,选取夹杂物污染最严重的视场,与其钢种的相应标准评级图对比评定。

夹杂物分类:硫化物类,标准图谱命名为A 类。

属于塑性夹杂,较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角,经锻、轧后沿加工方向变形,呈纺锤形或线段形,例如FeS 、MnS 。

氧化铝类:标准图谱命名为B 类。

属于脆性夹杂,形态比(一般<3),为黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒)。

硅酸盐类:标准图谱命名为C 类。

是具有高延展性,较宽范围形态比(一般≥3)的单个呈黑色或深灰色的夹杂物,一般端部呈锐角。

例如2MnO ·SiO 2球状氧化物类:标准图谱命名为D 类。

不变形,带角或圆形的,形态比较小(一般<3),黑色或带蓝色,表现为无规则分布的颗粒。

例如SiO 2单颗粒球状类:标准图谱命名为DS 类。

为圆形或近似圆形,直径≥13μm 的单颗粒夹杂物。

非传统类型夹杂物的评定也可以通过其形状与上述五类夹杂物进行比较,并注明其化学特征。

沉淀相类如碳化物、氮化物、硼化物的评定,也可以根据它们的形态与上述五类夹杂物进行比较,并按上述方法表示其化学特征。

钢中的非金属夹杂物测定夹杂物类别A B C D DS 总长度 总长度 总长度 数量 直径 评级图级别iμmμm μm 个 μm 0.5 37 17 18 1 13 1 127 77 76 4 19 1.5 261 184 176 9 27 2 436 343 320 16 38 2.5 649 555 510 25 53 898 822 746 36 76 3(<1181)(<1147)(<1029)(<49)(<107)注:D 类夹杂物的最大尺寸定义为直径类别细系粗系最小宽度最大宽度最小宽度最大宽度μm μm μm μmA 2 4>4 12B 2 9 >9 15C 2 5 >5 12D 3 8 >8 13注:D类夹杂物的最大尺寸定义为直径3. 试样制备3.1 试样尺寸夹杂物形态很大程度上取决于钢材压缩变形程度,只有在变形度相似的试样坯制备的截面上才能进行结果的比较。

用系列图片对特殊钢非金属夹杂进行显微检验——DIN

用系列图片对特殊钢非金属夹杂进行显微检验——DIN用系列图片对特殊钢非金属夹杂进行显微检验——DIN50602用系列一片1皮用范一与目的(-圈标准19略郸弘并f\份额或者作为总数计算出一个特征值,该特'I.1本标准描述了对特殊钢中硫化物和氧化物非金属夹杂进行检验的方法.为了检验钢中的非金属夹杂.可以采用宏观(或称低倍)的和微观的检验方法.微观检验可以在金相显锻镜上进行,也可以使用自动检验仪检验自动图象分析从仪器方面看目前还没能进行标准化.因为自动图象分析的发展还不够完善.在本标准中确定了一种在金相显微镜上进行微观检验的方法,该方法利用一个具有系统结构的图片系列表格,可按照夹杂物的类型,大小(长度和宽度或者直径)和出现的频率来描述夹杂物(图片系列表格1).可以分别按氧化物和硫化物所占眦三苎征值与大于一个规定的临界大小的夹杂物含量成正比.本标准同样考虑到夹杂物最大尺寸的测定.L2根据协议,这个标准也可以用在其他的钢种上.但是当用在低碳钢和无转变的不锈铜上时.必须注意它们的特点(见第54节).1.3本标准适用于表l和图l中列举的经过变形的型铜产品.对于扳,带形的扁产品和其他厚度小的产品以及具有非直线纤维形状的锻件,必须注意其特征并且应该达成取样和结果分折的协议.:坦=堇三毫片面■方式拄…=m…挂设●片面翦太十图l从不同规格的产品上取样l_4对于硫化物形状受到影响的钢种.钢铁检验卡片1575正在准备之中.该2卡片考虑了硫化物的长:宽比.l_5对易切削钢中非金属夹杂物的形靳■状,大小和分布进行检验必须使用钢铁检验忙片l572一用图片系列对易切削钢的硫化物夹杂,非金属夹杂进行显微检验.1.6针对结构件的使用性能而对非金属夹杂的最高允许含量作出规定和对非金属夹杂作出评定并不是本标准的任务.这些T 作在各种材料标准或者供货条件中进行.2蕾意2.1非金属夹杂需要按本标准评定的非金属夹杂物是硫化物或氧化物成分的,典型的钢组份,这些组份是在与炉子,钢包和流道的非金属内衬接触时耐火材料熔损产生的.或是由空气或覆盖渣的氧化造成的,并且也可能是脱氧和故意添加硫造成的结果.非金属夹杂物的种类,大小,形状和数量与钢种,冶炼和浇注工艺,脱氧方法,钢锭或连铸坯的尺寸有关,同时也与变形程度有关.非金属夹杂物的分布甚至在由同一炉钢水生产的产品中都永远不会是均匀的寰1在鲁种尺寸慵疆下一片寰葺Oll}-~的龃尺寸(直径.较小的侧试样段中磨表面的位置面长度或者壁厚)≤25●∞磨面通过整十断面>25m≤50ram磨面通过整十断面或者肌边缘到飙轴>50m磨面位于边缘与纵轴之间的中心或者按照扔议的规定对于宽扁平钢材,试样磨面应该垂直于表面.井位于产品宽度的头三分之址.沿着厚度方向和轧制力向:对于管村.磨面沿着壁厚方向和轧制打向或轴向(见图J).对于具有非直线性雌的锻件来说,必须对试磨面的位置达成协议.2.2微观夹杂物微观夹杂物在磨面上的最大面积为0,03ram..在放大倍数为100:1的显微镜F.这个面积极限值相当于夹杂物长度为lOOmm,宽度为3mm,或者在考虑了其他的变形度时,在夹杂物面积相同情况下具有相应的长一宽比:夹杂物的眭度更短或者更长些(见第6节).2.3宏观【f氐倍)夹杂物低倍夹杂物的面积超过了微观夹杂物的面积极限值.本标准的图片系列表从第8行开始包含了部份的低倍夹杂.在计算特征值时该表能确定总纯净度..2.4纯净度按照下的测定方法.纯净度在本标准的含义中就是一个说明以硫化物和氧化物形态存在的非金属夹杂含量的数据.拄)不同类型夹杂物的最_人粒度值(方法M).b)非金属夹杂物在组织中所rIi的面积份额参数是lO00mm面积内人于一定尺寸的夹杂物计数的累计值.计数与面积成正比.这个参数是这些夹杂物在产品中含量的一个度量值(方法K).2.5图片系列表格图片系列表格1是每行都按照非金属夹杂物厩积的几何数列2建立起来的一个图片表格.该表格表达了钢中典型的夹杂物形态,在竖直列中图与图之问夹杂物面积加倍在同一水平行中,除了表达出作为评定实例的夹杂物类型主系列之外,还表达了夹杂物面积相同时其长度×宽度及出现频率的变更.3方法的名称按照本标准的方法K,从粒度指数日开始对夹杂物进行计数时,对1F金属夹求物进行检验的名称为:检验DIN50602--K44检蟹规模4,1测定一炉钢水或者一批供货钢材的纯净度,采用单个试样是不能表明纯净度特征的,因此必须采用多个试样进行测定.一般来说.纯净度的检验至少要川6个试样4.2对于每批订货都必须进行考察,看情况是否允许将试样数量减少到6个,这时必须考虑到:供货量的多少,在给定情况r所进行预成型和与原材料有关的试样位置.不符合"至少6个试样"的检验规模可在供货协议中作出规定.图片系列表格I按DINSO602对特殊钢的非金属夹杂物进行检验的图片系列,放大率=30:I为了进行分析,必须使用放大倍数为IOO:I的原表格原表{{}可以在BeuthVerlagGmbH出版社Burggrafen大街4一l0,1000柏林30得到4图片系列表格1按DI~0602对特殊钢的非金属夹杂物进行检验的图片系列.放太率:30:l为了进行分析,必须使用放大倍数为l00:1的原表格.原表格可以在BeuthVerlagG 舶bH出敝社Bur鹊rafeTI大街4--10,1000柏林3O得到54.3假如提交检验的材料数量显示出一些特点,例如当工件不是出自同一炉锕水,或者当各个工件的尺寸差别很大时,那么在协商检验规模黥(见第4.2节)必须考虑到这些特点.5取棒与试样准鲁5.1试样必须按一F述方式截取:使得待分析的磨片表面尽可能精确地平行于主延伸方向,并且当产品横截面为旋转对称时.磨片表面要位于通过产品轴线的平面内.这样就为在纵向变形方面对非金属夹杂进行比较提供了完美的前提条件.5.2表1与图l相结台,包宙了圆钢,方钢,钢管和宽:厚比较小的宽扁钢材中对试样位置(取样位置)的规定.5.3一批提交检验的材料(一炉钢或者一批供货)的试样磨面大小与很多因素有关,例如与产品种类和横截面尺寸有关,还与分析测量的方法有关(参见第8.2.1节和8.2.2节中的有关说明)同时还应该考虑到取样和检验时化费的工作量.因此根据圈l,产品尺寸>50rm时在磨面大小方面必须达成协议,例如12m×l8m,按照ASTME 45标准相当于1/2英寸×3/4英寸或者从边缘一直到纵轴.在可能的范围内试样磨面在尺寸方面要与检验设备互相适应. 5.4在磨样时不允许将夹杂物拉扯出来或者使夹杂物形貌发生改变,也不允许将研磨剂或抛光粉的颗粒压入磨面内.必要时可以将磨面淬火.因此试样的研磨必须谨慎细心,并且要在尽可能短的时间内进行抛光.6圈片不捌囊格的螬梅与应用6.1图片系列表格16.11图片系列表格1是由4个夹杂物系列(竖直)组成的,这4个系列的夹杂物形态都是最常观察到的.它们的类型指数是1,3.6和8(基本系列),每9个图片的粒度指数为0~8.图片系列表格1的图片比例是100:1.各类夹杂物按下列加以区分: 6ss型夹杂物——硫化物夹杂,条状:OA型夹杂物一氧化物夹杂,松散状(氧化铝);Os型夹杂物一氧化物夹杂,条状(硅酸盐j;OG型夹杂物——氧化物夹杂,球状.衍生出来的图片系列0,2,4,5,7,和9将在第6.1.2节和6.1.3中叙述在一个系列中粒度指数为O~8的9个图片,粒度指数为0的图片表示在放人倍数为100:1时能够观测到的展小的微观夹杂物,粒度指数为8时,部分夹杂物已经属于宏观(低倍)夹杂物范围从~个片到另一个图片夹杂物面积按几何数列2加倍,这里n为粒度指数从一个图片到另一个图片标准夹杂物的K=度增大1.5倍,条状组织的平均宽度也同时增大,从而使面积增加的基本公式保持不变.为了使对图片系列表格1中各图片的测量变得容易,还标注出了夹杂物的长度和系列6中夹杂物的宽度在同样的宽度F 松散状态0A时的氧化物长度要比密集的线状OS时大,冈为在粒度指数相同时夹杂物的面积可能是不同的.粒度指数9属r宏观夹杂,这些夹杂物没有在图片上表达出来,跚为这删的长度超出了图片韵界限.6.1.2如果一个单个夹杂在K度相嗣的情况F其宽度只有基本系列13以及6的对比图片中夹杂物的一半,那么其面积也只有相应夹杂物的…,因此粒度指数减少1这些夹杂通过基本系列左边的图片系列(0,2,5)表达.这种估算方法也适剧丁面积大一倍的比较厚的夹杂.其粒度指数也增加1.6.1.3如果在视场中能看到更小的,粒度指数最大为2的非金属夹杂物,那么它们在节圆中的面积也增加了,粒度指数增加l,正如在基本系列右边的图片系列4和7 所表示的那样.硫化物常以簇群状出现,困此可以放弃对单个硫化物的表达.如果硫化物是以单个状态出现.那么将SS图片系列中最长夹杂物的尺寸作为长度及面积估算的基础,并且粒度指数减小l.6.2图片系列表格2和36.2.1夹杂物面积相同其粒度指数也相同的原则也适用于被拉伸得较薄和较厚的夹杂及比图片系列表格l中的分散程度更大的夹杂.因为这些夹杂在纵向延伸方面通常都超出了显微镜的视场界限(节圆),所以在表2和表3中是用数字来描叙这些夹杂物的.用它们各自的粒度指数来确定长度和宽度的不同组合.图片系列表格2按夹杂物宽度对夹杂物进行分类的片系列.放大倍数200:1在图2中用图形表达了这种数字关系.特别是可以利用这个图简单地读出这些夹杂7物的长度和宽度的中间值.图片系列表格2和3对表格1起补充作用,当夹杂物形状与基本系列中的图片相对应时,对于分散得比较稀疏和比较密集的以及堆积得比较密集的夹杂物,在将变小毗及变大的粒度指数进行分类排列时,图片系列表格2和3会给予帮助.如果出现较厚的夹杂,首先按照图片系列表格1中的一个基本系列对其长度进行分类捧列,那么根据夹杂物的面积使粒度指数相匹配的原则也是适用的.图片系列表烙3用松散状的OA型(左系列)夹杂行劓分类的图片系列,以及田来对在~个视场内出现的,属于一个粒度指教的多个ss,05和OA型夹杂进行分类捧列的图片系列,放大200:l8粒度指教平均真实长度《1)._1oo:1)00200.10005003002001400】】】0400.200l00"回00280022208tl0100.加0-100B0.056吼0443I.608.0400250.16I0-110.088320】.600800500320∞0li6回I65640320I60100O64044032326403加2.oo128088064646.404.㈣256l76】28l288∞5.123522.56256小方框中的据蛤出了i周片系列袁恪I中对应图的实锕】)近里^=2'.2)由于接近光学丹辨能力的援限.所在这个粒度范硇内夹帑绚真宴竟度的准确教据不再有意义.囊3囊2中出非盎属夹杂物的平均真实宽度(b).ul千亍指教(n):o.5nl235.1o粒度指数平均真宴长度(1)的范围.船0O】5o290065015o033幔065o022o0|5o.o15n03o0Ioo02o0o65o015I0.290.明015o29oo.I5o045咀o9O03006O02ooto015o029 2o56l10o29056015n29o.69nI5o060】2o04n.08o029o.05】3Il0220o,561Ioo29o560】5o35o.12o2Z008016o.05l0ll42204Io】.伸2.如056ll0O35o66o22o440.I6o320llO2254帅8蛐2440110220o66I蚰0.44幔88032o600.22o444408802∞日40】4928f)O88166o60【2Oo4408R408802)560】663.32l20240o88l68fi60J12033266{24080】66332I)由于接近光:}分辨睫力的极f所咀在这个}l度范围内夹杂{,真实宽度的准I教据不再有意在使用图片系列表格2和3对图片系列表格l(100:1)的基本系列进行分类排列时,必须注意图示b匕例(200:1)6.2.2在具有两个系列(o^以及os和ss)的图片系列表格2中含有为测定这样一些夹杂物的宽度而提供的视觉帮助.这里没有表达出夹杂物各自的长度,因此必须进行测量并根据表2和表3以及图2的数据对粒度指数进行分类捧列.6.2.3图片系列表格3在左边的系列中表达出了不同分散形式的0^型夹杂所9属的数字表明,根据一个较大的疏松度按照总长度分类的粒度指数应当被缩小多少数值(见第7.23节并注意7.2.4节).条状组织的宽度按图片系列表格2评定.图片系列表格3的右系列用来对出现堆积的夹杂进行分类排列,对于分类排列来说.这类夹杂与基本系列的单个夹杂相比.不仅数量和相互间的距离.而且全部非金属夹杂的面积,甚至连它们的总纵向延伸都必须加以注意.所属的数字表明,在夹杂物聚集程度增加时粒度指数应该提高多少数值.6.2.4在对球状夹杂物进行分类排列时,只要这些夹杂物还没有在图片系列表格1中表达出来,那么当出现的夹杂物根小很大或者出现严重堆积时,按照夹杂物的总面积进行分类排列的原则同样被作为分类的基础.6.3为了更好地作到一目了然和节省工作量,在足够熟练的情况下可以只使用图片系列表格1中的基本系列1,3,6和8以及图片系列表格2和3来对密度比较小的夹杂,分散程度较大的夹杂和堆积程度较大的夹杂进行检验,或者只限于这些表格的图片.因为衍生的图片系列0,2,4,5,7和9只是指出了评价实例,这些系列中的图片例如是在夹杂物纵向伸长相同时具有1个粒度指数的偏差.图2根据表2和表3,夹杂物的真实宽度,真实长度和粒度指数之问的关系7■t过皇7.1试祥磨片用显微镜在放大倍数为100:l的情况下进行观察.这个放大倍数与图片系列表格l中图像舶放大倍数是相同的(注:本标准后面所附的图片系列表格1包含的系列图片与原表格相比,其缩小比例约为l:因此表格1只能反映出组织的概貌.对于实际的结果分析必须使用比例为1:1的图片系列表格,这种表格可以从10BeuthVerlagG曲H出版社,Burggrafen大街4一lO,1000柏林,30获得).观察可以在目镜上进行,也可以在投影到底片上的显微照片上进行.观察视场必须具有与图片系列表格1的对比图片相同的大小(尽可能是80跏直径:直径在75~8Om 之间的视场也是允许的).通过目镜中的刻度盘或者在底片上将观察视场限制在这个尺寸上是合适的.为了观察根稀的夹杂,恰当的方式是采用200:l的放人倍数J=作这个放大倍数与图片系列表格2和3中的图象放大倍数相同.7.2在对~个观察视场中的非金属夹杂物进行分类时,找出~个图片系列表格1 中那样的图像,必要时根据图片系列表格2 和3通过一个台适的,与所观察到的图像相符的图像补充.这时适当的方式是从标准夹杂物的长度测量或长度估计出发.72,I在进行结果分析时必须特别注意,在图片系列0~6中粒度指数为6.7和8时,图片系列表格l提供了一些单个视场, 在这些视场中典型非金属夹杂物的标准长度或多或少地超出了视场圆的直径.在这种情况下.对观察到的非金属夹杂物要按照位于图片F面的长度数据进行分类.如果没有其他的约定.更大妊度的夹杂物(在厚度相阿和厚度较大时)都统一闱粒度指数9来标注.72.2假如在一个观察视场各种类型和形状的夹杂物按照图片系列相互间具有明显的区别.那么就应该这样米处理这些夹杂物.就好象这些夹杂物分别出现在不同的视场中一样.7.2.3一个接一个成串地分布在一条直线上的'ss,0S型条状夹杂物以及松散程度很小的0A型夹杂物,如果两个夹杂物之间的距离比两者中较小一个的度还小,那么就可以认为它们之间是有关联的测量夹杂物之间的这些间距.对于这样一个总长度的构成,不考虑点状夹杂物.7.2.4对于0^型夹杂,图片系列表格3(左系列)为与面积相应的粒度指数的构成给出了评价分散程度的规则,如果这种条状夹杂物中各个颗粒之间的平均距离大于图片系列表格3左上图中示出的点状夹杂物的距离,那么就要按oG型夹杂进行处理.从原则上讲这种表达应该表明,疏松的条状夹杂按照氧化物的面积必须得到较低的粒度指数.通常这些夹杂又重新归入不再被记录的范围内,例如在K4值时,但是在Kl值时还必须注意.7.3一般来说,在试样上要对待分析的整个磨面面积进行研究.只有在方法K时(见第8.2.2.3节)才考虑例外,但是在这种情况下必须专门签订协议,并且在有关的供货条件中加以确认.8螭暴分斩8.1原则说明8.I.I将所观察到的各非金属夹杂物用相关图片系列的类型指数(夹杂物的类型和形状)和按照第6和7节求出的图片系列表格1的粒度指数来标记,标记时按下面排列次序进行并通过一个点相互分开,例如1.2,5.3,6.5.不允许用分数来标记粒度——分类指数(例如2,5;41/2J.8.I.2恰当的方式是用表格来登记检验结果和对结果的分析(例如按照表格4,7 和8的样子).8.2结果分析方法第8.2.I节和8.2.2节描述了两种不同的分析方法至于采用两种方法中的哪一种,在有关的供货条件中应该作出规定.8.2.I方法M8.2.I.I在这种方法中应该查明,在提交检验的材料中存在的各种类型和指定形状的夹杂物中哪一种是摄大的.按照第5.2和5.3节中的规定取样.如果协议规定的试样尺寸为I2m×18ram,待分析的磨面面积约为200mz.对于大多数的生产目标来说,这种分析方法是够用的,例如在生产特殊结构钢时就使用这种分析方法.8.2.I.2在每个试样上都要对指定进行分析的整个磨面进行搜寻,对于图片系列表格I的每个图片系列(在这种情况下要借助于图片系列表格2和3)都要确认,在存在的非金属夹杂物中哪一种粒度指数摄高; 将这种粒度指数摄高的夹杂物记录下来由所研究的磨片中每个图片系列查出的摄高指数分别构成算术平均值.这个平均值被视为提交检验的材料在现存条件下"纯净度"的标志在这种分析方法中没有深入讨论非金属夹杂的出现频率.因此也没有给出非金属夹杂含量的比较值8.2.I.3表4给出了一个在这种分析范围内描述检验结果的实例,该表根据第6.3 节中叙述的的方法将图片系列表格I中衍生图片系列的数值连同基本系列1.3,6I8 的数值汇总成四种类型的夹杂物面积相等但形态较稀疏或较分散的夹杂具有相同的粒度指数,因此也应该根据夹杂物类型的定义一并进行计算.8.2.I.4在方法M中,为了检验粒度指数约为3及其以下的硫化物非金属夹杂, 在订货时可以额外约定一种一般类型的分度器,例如使用对照图片.对照图片只是指明了夹杂物含量的一个确定基底.寰站■啊精暴的宴翻(见■2.1.3节)每十軎片和图片系列表格中每个被考虑的图彦片序号系列查明的最大粒度指数SS[)^0SOG】^533254{2:{3442443354{263444334854335{2平均健39{.0332.68.2,2方法K8.2.2.1在某些确定的情况F.检验从一个规定大小的夹杂物开始的全部非金属夹杂,并通过一个标志夹杂物面积的综台参数K(见第2.4节)来确定一炉钢或一批供货的纯净度的方法可能是台适的.在这种分析方法中待分析的试样磨面面积至少为100mmso第5.2和5.3节中的说明适用于试样的取样位置和磨面大小8.2.已2对于每一次分析都必须决定,应该从多大的粒度指数开始来检验非金属夹杂.这个最低的粒度指数主要由生产工艺(特另0是冶炼工艺)决定,以及视有关材料的使用目的和它们的尺寸而定.根据经验和损例可以确定表5中包含的一些规则,应该尽可能地将这些规则作为签订分析方法协议的基础.8,2.2.3只要没有其他的约定,每次都是要对整个特分析磨面进行检验.对硫化物夹杂和氧化物夹杂耍分别计数,并按照表7和表8中的实例进行记录假如在待分析磨面上只检验单个的规定测量场或者测量场范围(只是在例外的情况下这样做才是台适的).那么这个测量场或测量场范围的大小和分布就必须与统计检验的条件相符台8.2.2.4在方法K中用于结果分析的曲线圈在分折时相分材抖种类与络炼工艺盛额考虑析的实前粒度指悄教范捆空气熔炼的特舜钢,倒知寸≥30岫其≥4表7有特殊质量要求的菠动轴承钢盈结椅_IfII脯~真空熔炼的或者在真空下重蝽或来用电渣≥1Kl裹8重培法,I薅的特豫铜或台盘)标字母K届面的欺字表示在分析耐考虑曲图片系列表格r中晕小静粒度指教f见第3节)2在本标准中给出用于推导累积参数图表的前提条件与考虑的出发点是,为了简化计算,使晟频繁计数的粒度指数4获得的因数为l.将按照几何级数2得出的其余粒度指数的因数修正为整数,这样在计算时只需要加倍或者减半(在这种情况下需要移动小数点).在计算时产生的偏差都处在实际得出的偏差之内,钢中出现的非金属夹杂实际上是不均匀分布的.这时较大的夹杂比较准确地被计数表6给出了计算时使用的因数.在计算累积参数时要按卜述方式进行(对于这种计算也可参见表7和表8中的实例):将按夹杂物类型(ss,OA,0S,0G)和粒度指数观察到的非金属夹杂物的数目乘各自的因数(,见表6),并将所得的乘积相加,一般来说要按硫化物和全部氧化物分别相加.随后将这样获得的单个试样的"第一个中间和"对检验单元的全部试样进行相加,这样便可得到全部试样的"第二个中间和(日1日l.).按下面公式将这个结果换算到一个lOOO的磨面上::累计参数试样的总磨面面积(w1一.…用这种方式对硫化物(S:)和氧化物【0:)分别计算的"累积参数"可以按照约定通过。

钢中的非金属夹杂物

什么是非金属夹杂?钢中非金属夹杂物,如氧化物、硫化物、硅酸盐、氮化物等一般都呈独立相存在,主要是由炼钢中的脱氧产物和钢凝固时由于一系列物化反应所形成的各种夹杂物组成。

非金属夹杂的影响非金属夹杂物的存在,破坏了钢基体的连续性,使钢组织的不均匀性增大。

一般来说钢中非金属夹杂物,对钢的性能产生不良影响,如降低钢的塑性、韧性和疲劳性能,使钢的冷热加工性能乃至某些物理性能变坏等。

因此评定钢中夹杂物类别、级别对保证钢材质量十分重要。

分类按夹杂物的化学成分:氧化物、硫化物及氮化物。

根据夹杂物的可塑性:塑性夹杂物、脆性夹杂物、不变形夹杂物及半塑性夹杂物。

● 塑性夹杂物钢中塑性夹杂物在钢经受加工变形时具有良好塑性,沿着钢的流变方向延伸成条带状。

● 脆性夹杂物指那些不具有塑性的简单氧化物和复杂氧化物以及氮化物。

●不变形夹杂物这类夹杂物在铸态的钢中呈球状,而在钢凝固并经形变加工后,夹杂物保持球形不变。

● 半塑性夹杂物指各种多相的铝硅酸盐夹杂物。

其中作为基底的夹杂物(铝硅酸盐玻璃)一般当钢在热加工时具有塑性,但是在这基底上分布的析出相晶体(如Al2O3、尖晶石类氧化物)的塑性很差。

钢经热变形后,塑性夹杂物相(基底)随钢变形而延伸,但脆性的夹杂物相不变形,仍保持原来形状,只是彼此之间的距离被拉长。

按夹杂物的来源:内生夹杂物、外来夹杂物。

● 内生夹杂物在钢的熔炼、凝固过程中,脱氧、脱硫产物,以及随温度下降,S、O、N等杂质元素的溶解度下降,于是这些不溶解的杂质元素就形成非金属化合物在钢中沉淀析出,最后留在钢锭中。

内生夹杂物分布相对均匀,颗粒一般比较细小。

可以通过合理的熔炼工艺来控制其数量、分布和大小等,但一般来讲内生夹杂物总是存在的。

● 外来夹杂物炉衬耐火材料或炉渣等在钢的冶炼、出钢、浇铸过程中进入钢中来不及上浮而滞留在钢中称为外来夹杂物。

其特征是:外形不规则、尺寸比较大,偶尔在这里或在那里出现,正确的操作可以避免或减少钢中外来夹杂物的入侵。

DIN50602纯净度

金属相测试方法:显微检测特种钢用标准图像评定包含的非金属含量内容页数1 应用范围和目的 (1)2 概念 (2)3 方法名称 (3)4 检验范围 (3)5 取样和样品准备 (3)页数6 图像列版的结构和应用 (3)7 检验过程 (5)8 评估 (6)9 检验报告 (8)1应用范围和目的1.1 在本标准中描述了特种钢对以硫化物和氧化物的非金属夹杂物的检验。

这里应用肉眼和显微方法。

显微测试可用金相显微镜和自动器材进行。

自动评估图像因器械原因现在还不能标准化,因为其还没有完成研制。

本标准中确定了一种用金相显微镜的显微测试方法,用一种系统的图像组版,以及按照连接形式、连接大小(长度和宽度即直径)和允许频繁度(图像列版1)的描写。

与一个特定的极限值起的夹杂物含量成比例的参数,可分别用氧化和硫化部分或作为总值计算。

同样也可以计算最大值。

1.2 经商定本标准也可用于其他钢。

对于无碳钢和不锈钢,无变化钢要注意其特点(见5.4节)。

1.3 标准适用表1和图1中列举的、改型的截面。

对于以板和带形式的平面物和其他小厚度物件,以及非直线纹路的铸件,要注意特点和协定来取样和评价。

1.4 对于硫化物形式夹杂的钢要准备钢铁检验书1575,注意硫化物长度与宽度的比。

1.5 对于“自动钢”形状、大小和非金属夹杂物的分布应用钢铁检验书1572-自动钢对硫化物、带图像列1)非金属夹杂物的显微检验。

1.6 确定最高含量和判定非金属夹杂物以致部件的可用性不是本标准范围。

这根据材料标准或供货条件。

1)联系Stahleisen mbH出版社,信箱8229,4000 Duesseldorf2 概念2.1 非金属夹杂物按照本标准判定的非金属夹杂物可能有:钢特有的组成部分硫化物或氧化物成分、与炉、锅和浇铸线路的非金属外层融化物接触、被空气氧化或接触渣子表面,也有脱氧化和有意加入硫的产物。

非金属夹杂物的种类、大小、形状和量由钢种类、其融化和浇铸过程、脱氧化方法、浇铸箱或铸坯的尺寸变形度决定。

钢的显微组织评定方法

第七节

钢质模锻件金相组织评级图与 评定方法

(GB/T13320-1991)

适用范围

– 调质处理或正火处理的汽车、拖拉机、通用机 械等结构钢锻件,不适用于锻件脱碳、过热、 过烧等组织的评定。

一、试样的选取(A)截面尺寸 小于40mm,取 整个截面(B)截面尺寸 40-60mm,取中心试样 (C)截面尺寸大于60mm,取边部和中心试样 。

报告

第三节

低碳钢冷轧薄板铁素体晶粒度

的测定法

(GB/T4335-1984)

适用 范围

– 含碳量小于0.2%的低碳(低碳低合金)冷轧薄板的铁 素体晶粒度

试样的制取:取平行于压力加工方向截面

晶粒延伸度e=n1/n2 :n1横向所切割的晶粒数; n2 纵向所切割的晶粒数。

测定方法(100×)

铝及铝合金晶粒度 铜及铜合金晶粒度 镁及镁合金晶粒度 镍及镍合金晶粒度 锌及锌合金晶粒度

晶粒度的测定方法

比较法:通过与标准评级图对比来评定。

– 评级图四个系列 :无孪晶晶粒100×、有孪晶晶粒 100×、有孪晶晶粒75×、 钢中奥氏体晶粒

–

面积法 截点法

– 直线截点法 – 单圆截点法 – 三圆截点法

二、方钢试样的选取:边长≤25mm,应取整个对角线的纵向剖面;边长2560mm,应取1/2对角线的纵向剖面;边长> 60mm,应取1/4对角线的纵向剖面 (试样宽度同上)。

三、扁 钢试样选取:厚度≤30mm,应在1/4扁钢宽度处取纵向剖面试样,试面的 长度约15 mm,宽度约1/4厚度。厚度>30mm,同样在1/4扁钢宽度处取纵向剖 面试样,试面长度约15mm,宽度约1/2厚度。

– 比较法:评级图Ⅰ( e=1)、评级图Ⅱ( e=2)、评 级图Ⅲ( e=4)

DIN50602夹杂物评级英标

6.2.2 图片表 2 中,包括 OA 型,OS 和 SS 型的两个系列,为这些夹杂物宽度的确定提供了视觉上的帮

详 助。但相应的长度在当中并没有提供,因此对长度必须进行测量,并根据表 2 和表 3,或者图 2 中提供

细 说

的级别标号进行分类。

明

三

复 印

6.2.3 图片表 3 中在左边的纵列中再次反映了 OA 型夹杂物的碎化形式。相应的数值用于表示与较大的

2.5 标准图片表 1

标准图片表 1 是一套按 2n 集合积数逐行构成的非金属夹杂物面积的图片集,其中包括钢材中所含的典

型的夹杂物形式,夹杂物的面积大小按图片排列,依次每一项增加一倍。对每种类型的具有相同面积但

不同长*宽, 或出现频率不同的夹杂物在同一行中的基本列的下一列中显示。

1)来源:Verlag Stahleisen mbH, Postfach 8229, D-4000 Duesseldorf

内容

任

何 复

1.用范围及目标……………………………………………………………………………………1

印 件

2.概念………………………………………………………………………………………………2

︵ 包

3.处理方法名称……………………………………………………………………………………3

括

其 摘

4.检测范围…………………………………………………………………………………………3

印

件

即采用系统排列标准图片,并根据夹杂物的种类,尺寸(长度、宽度或直径)及频率(见标准图

片 1)进行描述。在规定尺寸范围,用于硫化物和氧化物的指数与夹杂物的含量成比例,可以分别

正 式

计算,或者计算两者的总值。同样,对最大值也应做出规定。

DIN50602夹杂物评级英标教程

1.6 鉴于结构部分的适用性,本标准中并不涵盖对非金属夹杂物的最大允许含量和评估的确定。此类问 题包含在材料标准或者技术供货条件中

2. 概念 2.1 非金属夹杂物 根据本标准进行评估的非金属夹杂物,在钢材中典型成分是氧化物或者硫化物。这些物质是由于在熔炼 中和炉子、钢包或浇铸槽的非金属衬里接触后通过空气氧化或者炉渣覆盖物产生的,也可能是脱氧或者 有意增加硫磺所造成的后果。非金属夹杂物的类型、尺寸、形状和数量取决于钢材的种类、冶炼和铸造 的工艺、脱氧的方式、模铸块或者连铸块的尺寸以及材料变形的程度。甚至在同一铸块生产的产品中, 其分布也从来没有统一过。

要 ︶

5.样品抽样及准备…………………………………………………………………………………4

的

形 式

6.标准图片的组织及使用…………………………………………………………………………4

必 须

7.检测流程…………………………………………………………………………………………7

获 得

8.根据 K 和 M 处理方法进行评估 ………………………………………………………………9

︐

以

德

语 原

1.3 本标准适用于表 1 和图 1 中所包括的钢材。对于扁平型的薄片和带材、其他厚度很小的产品以及

版 为

纤维组织不能呈方向性分布的锻件,抽样和评估时必须考虑到其特征,对出现的问题进行协商。

准

1.4 对于受硫化夹杂物影响的钢材,其钢铁检测单 1575 正在准备中,必须考虑到夹杂物的长、宽的比 例。

2.5 标准图片表 1

标准图片表 1 是一套按 2n 集合积数逐行构成的非金属夹杂物面积的图片集,其中包括钢材中所含的典

型的夹杂物形式,夹杂物的面积大小按图片排列,依次每一项增加一倍。对每种类型的具有相同面积但

钢中非金属夹杂物的测定 K值评定法

钢中非金属夹杂物的测定K值评定法1范围本标准规定了钢中非金属夹杂物K法显微检验的试验方法,用以对钢中以硫化物和氧化物形式存在的非金属夹杂物的检验,用与夹杂物的含量成正比的参数值来表征钢中夹杂物水平。

参数值的计算与夹杂物的类型、大小、出现频次有关,自规定的夹杂物等级大小开始,参数值可分别按氧化物、硫化物的含量以及两类夹杂物的总含量予以计算。

本标准适用于各类优质钢,对于扁平钢材,如薄规格钢板、钢带以及锻造方向不呈直线的锻件必须考虑其特点,并对取样方式和评定达成协议。

根据供需双方协议,也可用于其他钢种。

本标准仅作为推荐性试验方法,不规定被检钢种是否合格。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

DIN50602-1985Microscopic examination of special steels using standard diagram to assess the content of non-metallic inclusionsGB/T18876.1应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分:钢和其他金属中夹杂物或第二相含量的图像分析与体视学测定GB/T18876.2应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第2部分:钢中夹杂物级别的图像分析与体视学测定GB/T10561钢中非金属夹杂物含量的测定方法GB/T13298金属显微组织检验方法3术语和定义GB/T30067以及下列术语和定义适用于本文件。

3.1非金属夹杂物按本标准评定的非金属夹杂物分为氧化物和硫化物,包括炼钢过程中产生的内生夹杂物以及钢中浇注过程中带来的外来夹杂物。

3.2显微夹杂物在金相磨片上它们的最大面积为0.03mm2,此面积限值相当于在放大100倍的金相显微镜下夹杂物长100mm、宽3mm,考虑到相同面积的夹杂物由于不同的变形程度,相应有不同的长宽比,所以上述长度和宽度可能更短些或更长些。

国外钢中非金属夹杂物检验标准解析

国外钢中非金属夹杂物检验标准解析ISO非金属夹杂物检验标准(1)ISO 4967:2013ISO 4967:2013《钢非金属夹杂物含量的测定标准评级图显微检验法》,替代ISO 4967:1998,但其内容仅有极少变化,其检验方法及评级图均未改变。

该标准的1988版已被GB/T 10561-2005等同采用。

(2)ISO 9341-1996ISO 9341-1996《光学和光学仪器接触镜固定接触镜中夹杂物和表面缺陷不完备性的测定》,介绍了使用固定接触镜检测夹杂物和表面缺陷的方法和步骤,已于2006年废止,并由ISO 18369.3:2006 《光学和光学仪器接触镜第3部分:测试方法》替代。

美国非金属夹杂物检验标准(1)ASTM B796-2014ASTM B796-2014《粉末锻造件非金属夹杂物含量测试方法》,替代 ASTM B796-2007,适用于粉末锻造件中非金属夹杂物级别金相法测定,要求试样核心区域100%无孔隙检出。

如有空隙存在,则残余的孔隙很难与氧化物夹杂区分。

(2)ASTM E45-2013ASTM E45-2013《测定钢材夹杂物含量的试验方法》,是应用相当广泛的非金属夹杂物检验标准,其中的检验方法包括4种宏观检验方法和5种微观检验方法(手动和图像分析),用来描述钢中夹杂物的含量和检验结果的报告方法,其中5种微观检验方法包括:A法(最差视场法)、B法(长度法)、C法(氧化物和硅酸盐法)、D法(低夹杂物含量法)和E法(SAM评级法);ASTM E45建立了一系列描述典型夹杂物特征(尺寸,类型和数量)的标准参考图谱(JK图谱和SAE图谱),其中SAE图谱见SAE手册上推荐的J422操作规程;A 法(最恶劣视场),D法(低夹杂物含量)和E法(SAM评级)的图谱是以JK图谱为基础开发的,而C法(氧化物和硅酸盐法)使用SAE 图谱。

(3)ASTM E1122-1996ASTM E1122-1996《应用自动图象分析测定JK夹杂物级别的标准试验方法》,已于2006年作废,相关内容融合到新修订的ASTM E45-2013中的A法和D法中。

钢中非金属夹杂物含量的测定-标准评级图显微检验法介绍(续)

钢中非金属夹杂物含量的测定-标准评级图显微检验法介绍(续)何群雄,孙时秋3.6 “5夹杂物含量的测定”3.6.1 视场形状和尺寸采用显微方法进行对比评定法时,视场的形状和大小是一个不可忽视的参数,必须在标准中予以明确规定,原国标GB/T 10561-1989标准中规定,无论投影法还是直接观察法,均采用实际视场直径为0.80mm(实际面积为0.50mm )的圆形视场。

而新标准规定,夹杂物评定的视场应为边长为0.71mm(实际面积为0.50mm )的正方形视场。

通常按A法(最恶劣视场)评定时,视场形状的变化不会对夹杂物的评级有很大的影响,也许仅对个别的的超长尺寸的夹杂物可能会有些区别,但按B法评定时,要保证进行逐个视场评定而不漏局部的区域,实现逐个视场相接,则正方形视场要优越得多,考虑与国际接轨,并符合等同采用ISO 4967:1998的原则,新标准采用面积为0.50 mm 的正方形视场。

3.6.2 关于放大倍率由于评级图谱和各级别的长度界限值均为100倍下所规定的,故新标准规定应在100倍下进行观察,当采用投影法时,必须保证在毛玻璃上放大100±2倍,如果直接用目镜观察,则必须在适当位置上放置试验网格,以使检验的面积为0.50 mm ,而改变了原GB/T 10561-1989的直接观察法的放大倍率可略有变化(90~100),仲裁时必须放大100倍的规定。

3.6.3 夹杂物的评定方法新标准规定有两种评定方法:①A法(即最恶劣视场法),A法系对被检试样抛光面上的夹杂物最严重的视场进行评级,评级按每类夹杂物的粗系和细系进行评定。

②B法,B法系对被检试样抛光面上的每个视场按每类夹杂物的粗系或细系进行评级。

为此,检验时必须连续地移动视场,保持每个视场相接,而不是随机选择视场。

但是为了降低检验费用和检验工作量,允许减少所检验的视场数,或者采用一种使视场分布符合一定规律,而对试样作局部检验的方案。

然而,不论采用减少检验视场数或采用按一定分布规律的视场检验,均应事先协商一致。

图像分析法在DIN 50602-K法夹杂物检测中的应用研究

第29卷第2期2019年4月㊀㊀㊀㊀㊀㊀安徽冶金科技职业学院学报JournalofAnhuiVocationalCollegeofMetallurgyandTechnology㊀㊀㊀㊀㊀㊀Vol.29.No.2Apr.2019图像分析法在DIN50602-K法夹杂物检测中的应用研究杨㊀峥ꎬ牟祖茂ꎬ王德宝ꎬ徐㊀辉(马钢股份公司技术中心㊀安徽马鞍山㊀243000)摘㊀要:主要讨论图像分析法在DIN50602K法夹杂物检测中的应用ꎬ其过程是通过对图像灰度的识别对夹杂物进行分类和提取ꎬ并计算夹杂物的面积ꎬ确定夹杂物种类及级别ꎬ最终得到试样的夹杂物总参数值ꎮ关键词:DIN50602ꎻK法ꎻ夹杂物ꎻ图像灰度中图分类号:TG115.21+3㊀文献标识码:A㊀文章编号:1672-9994(2019)02-0044-03收稿日期:2019-03-20作者简介:杨㊀峥(1972-)ꎬ女ꎬ马钢股份公司技术中心ꎬ高级工程师ꎮ㊀㊀DIN_50602是一个用于优质钢非金属夹杂物检测的标准ꎮK法是其中一个用于对非金属夹杂物进行统计分析的方法ꎬ以与夹杂物的含量成正比的参数值来表征非金属夹杂物的微观清洁度ꎬ参数值的计算与夹杂物的类型㊁大小㊁出现频次有关ꎮ根据标准要求ꎬ需对一套6个试样ꎬ每个试样不小于100mm2的检测面进行检测ꎬ在规定的放大倍数下ꎬ对每个视场的夹杂物进行分类并评级ꎬ并按照标准给出的计算方法ꎬ对所有评级结果进行统计分析ꎬ最终得出试样的微观清洁度指标 硫化物(S:)和氧化物(O:)的总参数㊁全总参数ꎮ㊀㊀由上可见ꎬ用人工检测的方式完成一套K法试样检测的工作量是比较大的ꎬ基于DIN_50602标准对夹杂物评级的基础是夹杂物面积ꎬ利用计算机技术提取并计算夹杂物的面积大小十分方便ꎬ因此用计算机代替人工进行DIN_50602K法夹杂物检测是可行的ꎮ㊀㊀现主要讨论图像分析法在DIN50602K法夹杂物检验中的应用ꎬ其过程是通过对图像灰度的识别对夹杂物进行分类和提取ꎬ并计算夹杂物的面积ꎬ最终达到确定夹杂物种类及级别的目的ꎮ1㊀图像分析法试验原理㊀㊀根据«GBT18876.1-2002应用自动图像分析测定钢和其它金属中金相组织㊁夹杂物含量和级别的标准试验方法第1部分:钢和其它金属中夹杂物或第二相组织含量的图像分析与体视学测定»及«ASTME1245-2000应用自动图像分析测定金属中夹杂物或第二相组织含量的标准试验方法»等标准规定ꎬ应用自动图像分析法对钢中非金属夹杂物的基本形貌特征进行测定时ꎬ需要对检测的氧化物㊁硫化物等夹杂进行与基体的分离ꎬ这种分离是通过使氧化物或硫化物达到特定的灰度值域并设定夹杂物灰度门槛值来实现的ꎮ夹杂物灰度门槛值就是某类夹杂物灰度值域的范围ꎬ根据灰度门槛值可以对不同种类的夹杂物进行提取以便进行定量分析ꎮ2㊀试验过程与结果2.1㊀试样的制备㊀㊀根据标准规定ꎬ试样检测面平行于材料的主延伸方向ꎬ这样可以准确的表现非金属夹杂物的长度延伸ꎮ在试样研磨时ꎬ保证夹杂物不被断开或改变形状ꎬ没有研磨或抛光剂的小颗粒被嵌入试样表面ꎬ以免影响计算机对夹杂物的提取与判断ꎮ2.2㊀试验设备㊀㊀试验采用蔡司AxioImagerM2m显微镜ꎬ该显微镜配备电动马达台ꎬ可X㊁Y方向自动扫描操作ꎬ实现检测视场图片的自动采集ꎮAxioVision4图像控制分析软件可根据设定的灰度对夹杂物进行提取ꎬ根据夹杂物的形状进行分类ꎬ并分别计算各类夹杂物面积并评级ꎮ2.3㊀夹杂物灰度阈值的设置㊀㊀参考AARM107-208-2017标准ꎬ在0-256灰度范围的试样上ꎬ设置试样中孔洞的灰度阈值为0-39㊁氧化物的灰度阈值为40-87㊁硫化物的灰度阈值为88-179ꎬ调整显微镜的亮度㊁衬度㊁饱和度㊁曝光时间等参数ꎬ以使采集图片上氧化物和硫化物夹杂物灰度落在该阈值范围内ꎬ使计算机能准确对夹杂物进行提取㊁分类和面积计算ꎮ2.4㊀夹杂物级别的设定㊀㊀DIN_50602标准评定夹杂物级别时以夹杂物的面积大小为唯一评定原则ꎬ夹杂物面积翻倍ꎬ夹杂物级别也将增大一级ꎮ因此ꎬ参考标准中对不同等级夹杂物长度与宽度以及直径的定义ꎬ我们对图像分析法中不同级别夹杂物对应的面积做了规定ꎬ见表1ꎮ大于级别8的统一定义为9级ꎮ表1㊀图像分析法非金属夹杂物等级评定标准夹杂物等级n最小面积μm2最大面积μm206413311332842284573357311344113422065220645366453695037950317671817671346362.5㊀K法典型夹杂物人工检验与自动化检验评定结果差异性对比分析㊀㊀挑选具有代表性的夹杂物视场ꎬ依照DIN50602标准要求ꎬ首先对标准视场按照DIN50602标准中评级要求进行人工检测评级ꎬ随后对同一视场拍照后采用软件检测ꎬ软件根据夹杂物灰度和夹杂物形状提取并识别夹杂物类别ꎬ再对夹杂物进行测量和级别大小的评定ꎮ通过人工检测和图像分析两种方法结果的对比ꎬ以验证图像分析法的准确性ꎮ㊀㊀通过对大量不同类别和级别夹杂物的比对试验来看ꎬ人工检测评级的结果与图像分析法评级的结果基本一致ꎬ特别是对4级及以上夹杂物的分类和评级ꎬ见图1-图4ꎮ由此ꎬ我们可以相信图像分析法对夹杂物的提取㊁分类和评级是可以替代人工检测的ꎮ图1㊀SS类夹杂物提取(4级)图2㊀OA类夹杂物提取(4级)图3㊀OS类夹杂物提取(4级)图4㊀OG类夹杂物提取(4级)2.6㊀应用实例㊀㊀在用图像分析法进行大量典型夹杂物检测㊁评级的基础上ꎬ开展了某55Cr3弹簧钢K3的检测ꎬ其典型夹杂物形态见图5ꎮ图5㊀55Cr3弹簧钢典型夹杂物形态㊀㊀通过图像分析法和人工检测法对一套6个试样㊁共1470mm2检测面积进行自动分析后ꎬ得到如表1的检测结果ꎬ其全总参数值为29.4ꎬ与人工检测得到的全总参数28.5ꎬ误差为3%ꎮ3㊀结语㊀㊀利用图像分析法进行DIN50602K法夹杂物检验是可行的ꎬ且具有检测速度快ꎬ效率高ꎬ检测结54总第84期㊀㊀㊀㊀㊀杨㊀峥ꎬ牟祖茂ꎬ王德宝ꎬ等:图像分析法在DIN50602-K法夹杂物检测中的应用研究果不受检测人员能力㊁经验等客观因素影响的优点ꎬ是一种适合在相关岗位推广使用的检测方法ꎮ表2㊀弹簧钢55Cr3夹杂物K法检验结果试样编号分析面积/mm2夹杂物类型夹杂物标号与数量乘积和第一中间和夹杂物标号与数量乘积和第一中间和345678345678系数fg系数fg0.51251020S∗)O∗)0.51251020S∗)O∗)1245SSOAOSOG18---5-------------------14016---5-------------------1302245SSOAOSOG161--1-------------------90.5141--2-------------------90.53245SSOAOSOG11--11-------------------6.50.513--11-------------------7.50.54245SSOAOSOG7--22-------------------5.518--21-------------------515245SSOAOSOG7--11-------------------4.50.55--11-------------------3.50.56245SSOAOSOG11-1--------------------0.512--1--------------------10.5面积总和1470第2中间和S:40O:3.5第2中间和S:39O:3第3中间和K3∗∗):总参数272.4第3中间和K326.52.0全总参数29.4全总参数28.5参考文献[1]㊀王燕ꎬ刘淑新.图像分析在定量测定钢中非金属夹杂物的应用.物理测试ꎬ2012(4):31-35.[2]㊀张鹏远ꎬ隋晓红ꎬ王晓峰ꎬ金星.国标与德标夹杂物评定方法的比较.鞍钢技术ꎬ2014(5):7-9ꎬ22.[3]㊀刘丽.浅析DIN50602与GB10561的异同.[C]中国内燃机学会第四届青年学术年会论文集ꎬ2006:45-47.[4]㊀DIN50602Microscopicexaminationofspecialsteelsu ̄singstandarddiagramstoassessthecontentofnon-metallicinclusions.ApplicationofImageAnalysisinInclusionDetectionbyDIN50602-KMethodYANGZhengꎬMOUZu-maoꎬWANGDe-baoꎬXUHui㊀㊀Abstract:Thispapermainlydiscussestheapplicationofimageanalysismethodininclusiondetec ̄tionbyDIN50602K-method.Theprocessistoclassifyandextractinclusionsbyrecognizingthegraylevelofimageꎬthencalculatetheareaofinclusionsꎬdeterminethetypeandgradeofinclusionsꎬandfinallygetthetotalindexofinclusions.㊀㊀Keywords:DIN50602ꎻK-methodꎻInclusionꎻGraylevelofimage64 安徽冶金科技职业学院学报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2019年第2期。

钢中非金属夹杂物标准图谱及评定方法的发展动态.

钢中非金属夹杂物标准图谱及评定方法的发展动态栾燕(冶金部信息标准研究院北京100730)摘要阐述了评定钢中非金属夹杂物是研究金属结构与内在质量的一种重要方法,尤其是非金属夹杂物的显微评定方法。

介绍了最新修订的ISO4967 - 1998 及美国ASTME45 - 97 标准内容,并结合该标准对各项指标进行了对比分析。

关键词钢非金属夹杂物标准动态评定钢中非金属夹杂物是研究金属结构与内在质量的一种重要方法,尤其是非金属夹杂物的显微评定方法,更是各国冶金学者长期研究课题。

随着显微设备和电子金相技术的发展,用自动图像仪及软件评定钢中非金属夹杂物的方法已经愈来愈多地用于科学研究和生产检验。

美国金属材料协会(ASTM) 已经制定了2 个标准:ASTM E1122 和ASTM E1245 。

但是,应用光学显微镜测定钢中非金属夹杂物的标准图谱评级方法,无论是过去还是现在都在被最广泛采用。

最新修订发布的国际标准ISO4967 - 1998《用标准图谱评定钢中非金属夹杂物的显微方法》和美国ASTM E45 - 97《钢中非金属夹杂物含量测定方法》对标准图谱及评定方法都做了较大修改,较好地解决了用光学显微镜评定钢中非金属夹杂物含量存在的一系列问题,使标准图谱及评定方法日趋完善。

美国ASTM E45 标准的历史最早、内容最多、使用最广,在国际上也影响最大。

该标准于1942 年首次发布时,就将J K(Jernkontoret) 图作为它的图Ⅰ,后经1947 年、1963 年、1976 年、1981 年、1985 年、1987年、1989 年、1995 年和1997 年九次修订,使标准日趋完善。

ASTM E45 - 97 内容较全,包括宏观检验法和显微检验法。

宏观检验法有酸浸低倍检验、断口检验、塔形检验和磁粉检;显微检验法根据其具体检验方法不同又分为A 法、B 法、C 法、D 法和E 法。

该标准附有图Ⅰ- r 和图Ⅱ两套评级图,图Ⅰ- r 是原J K 图和修改的J K图合并后制作的;图Ⅱ是采用美国汽车工程师学会SAE J 422a 的标准图谱,主要用于渗碳轴承钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德国标准 1985年9月金相检验方法用图谱对特种钢非金属夹杂的显微试验DIN 50602目录1 应用范围和目的 (1)2 术语 (1)3 方法标记 (1)4 试验范围 (2)5 取样和试样制备..............................................26 图谱表的结构和使用.. (2)7 检验步骤 (4)8 分析 (4)9 试验报告 (5)1 应用范围和目的1.1 本标准规定了对特种钢以硫化物和氧化物形式存在的非金属夹杂的检验。

对此采用低倍和显微检验方法。

显微检验可在金属显微镜下,或用自动设备进行。

在设备一侧对图象进行自动分析,目前还未实现标准化,因为其发展尚为结束。

本标准规定了在金属显微镜上进行显微检验的方法,这种方法采用系统结构的图谱、按夹杂的类型、夹杂的大小(长度、宽度或直径)和频次予以规定(图谱1)。

自规定的极限大小开始,与夹杂含量成正比的参数值可分别按氧化物和硫化物的成分或作为总值进行计算。

同样也规定了对最大量值的测定。

1.2 根据协议,本标准也可用于其它钢。

对于低碳钢和不锈钢,必须注意其特点(见5.4)。

1.3 本标准适用于表1和图1列出的成型异形钢材。

对于钢板和钢带和其它厚度较薄的扁平钢材以及具有非线性纹理的锻件,必须注意其特点,对抽样和分析应鉴定协议。

1.4 对受硫化物影响的钢需遵守正在制订中的SEP 1575,注意与长度的比例:硫化物的宽度。

1.5 对于按非金属夹杂的形态、大小和分布对“工具钢”的检验,必须使用SEP 1572,用图谱对工具钢硫化物非金属非夹杂的显微检验1。

1.6 在部件适用性方面,对非金属最高允许含量的规定和评定不是本标准的对象,应依据材料标准或交货条件。

2 术语2.1 非金属夹杂按本标准评定的非金属夹杂是钢典型的硫化物或氧化物成分,它是在炼钢时与熔炉、钢水包和铸造时与非金属内衬接触,通过空气和炉渣挡条的氧化而引起的,去氧化和有意添加硫也会形成这样的结果。

1请与钢铁出版社联系,Postfach 8229,4000杜塞尔多夫。

非金属夹杂的种类、大小、形状和数量取决于钢种、熔炼方法和铸造方法、去氧化方法、铸块或铸条的尺寸以及成型的程度。

其分布用熔液制成的钢材中也不会是均匀的。

2.2 显微夹杂在磨片上的最大面积为0.03 mm2。

在显微镜下,这个面积的极限值相当于一个长为100 mm、宽为3 mm的夹杂在100:1放大倍率的显微镜下,考虑到相应的长宽比在相同夹杂面积含量下的其它变形程度,长度可略小些或略大些(见第6章)。

2.3 低倍夹杂低倍夹杂超过显微夹杂的面积极限值。

本标准的图谱表包含了部分第8行图谱的低部夹杂,在计算一个参数时,可以标出总纯度。

2.4 纯度本标准所讲的纯度是根据下列测定方法,对硫化物或氧化物形态非金属夹杂含量的规定。

a) 各种形式夹杂的最大量值(方法M);b) 以1000 mm2面积为准,作为与面积成正比、对某一规格以上的夹杂计数,求出总值的组织中非金属夹杂的面积比参数。

这一参数是衡量钢材中这种夹杂含量的尺度(方法K)。

2.5 图谱表图谱表1按几何数系2n,对非金属夹杂的面积含量排列,每行图谱以面积加倍,逐图列出钢中典型的夹杂型式(垂直)。

在一行中(水平)相同的面积中除夹杂类型的主系列外,还给出了长度×宽度或频度的变化,作为评定的示例。

3 方法标记按本标准方法K,对尺寸指数在4以上的夹杂计数,其非金属夹杂试验的标记:试验DIN 50602—K4图1:从各种尺寸钢材上的取样表1:不同尺寸的磨片面的位置尺寸(直径,较短边长或壁厚)试样截中磨片面的位置< 25 mm 在整个截面上>25 mm~50 mm 在整个截面上或从边缘到纵向轴> 50 mm 在边缘与纵向轴之间或根据协议宽扁钢的试样磨片面在厚度和轧制方向或轴向中钢材宽度的前1/3,应按垂直于表面(见图1)。

对非直线纹理的锻件,在订购时必须鉴定协议。

4 试验范围4.1 对熔液或一批纯度的测定无法以单个试样表示,因此必须采用多个试样。

通常至少需检验6个试样。

4.2 每次订货时必须检查是否允许将试样数量减少到6个以下,这时,必须考虑到供货批的大小,必要时对原料还需考虑试样先前的形状与位置。

在交货规范中可商定不是“至少为6个试样”的检验范围。

4.3 当提交的材料量具有特殊性能,例如试件并不来自同一炉或单件的尺寸相差较大,在商定试验范围(见4.2)时需注意这些特点。

5 取样和试样制备5.1 取样应使得需分析的研磨面尽可能精确地平等与主拉伸方向,旋转对称截面应位于通过钢材轴线的平面上,它是在长度伸长方向中非金属夹杂进行比对的正确条件。

5.2 表1加上图1规定了试样在圆钢和方钢、钢管和宽厚小比例宽扁钢的定位(取样位置)规则。

5.3 一批送交检验的材料(熔液或批的试样研磨片取决于不同的状态,例如钢材的种类和截面尺寸与分析方法(见8.2.1和8.2.2的有关说明)。

即使从加工成本的角度看,也应注意取样和检验的费用。

因此根据图1,当研磨片的尺寸> 50 mm 时,双方则应鉴定协议。

5.4 对试样研磨时,夹杂不得被断开或使其形状改变。

不得压入研磨剂或抛光剂的粒子。

必要时需对磨片淬硬。

仔细研磨试样,在尽可能短的时间内加以抛光。

6 图谱表的结构和使用6.1 图谱表16.1.1 图谱表1的基础为标号是1、3、6和8(基本系列)最常见形式的夹杂,每个标号各有9张图,其大小标号0 ~ 8。

图谱表1的成象比例为100:1。

夹杂类型分为以下几种:SS型夹杂条状硫化物夹杂OA型夹杂溶解形氧化物夹杂(氧化铝)OS型夹杂条状氧化物夹杂OG型夹杂球形氧化物夹杂在6.1.2和6.1.3中说明了派生图谱0、2、4、5、7和9。

一个图谱中标号0 ~ 8的9张图,0号表示显微夹杂在放大率100:1下为最小,而标号8则表示部分夹杂已处于各类夹杂低倍范围中。

所示夹杂质面积以2n 的几何级数逐图依次递增,n 表示量级指数。

主要夹杂的长度按图每张增加1.5倍,同时每行的平均宽度也增加,于量需保证提高面积大小的基本公式。

为了便于以图谱1的图进行测量,需注明长度,以及第6行中的宽度。

溶解形OA 的氧化物长度大于同等宽度密封OS 条形的氧化物长度,因为在相同量级标号下面积大小是不同的。

标号9留给图中无法显示的低倍夹杂,因为它超出了视图的边界。

6.1.2 如果同等长度的单个夹杂为基本系列1、3或6比对图的一半,,则面积值只有一半,标号也就减小1。

通过基本系列左侧的各图谱(0、2、5)表示。

这一评定过程同样也可适用于面积加倍的更厚的夹杂。

这样标号则提高1。

6.1.3 如在视场上可还见到其它2种标号更小的非金属夹杂,则在分圆中的标号应同每基本图谱右侧的图4和图7一样放大。

硫化物大都成网状,从而对单个硫化物可不做表示。

如果单个硫化物,对长度或面积的估算,就需根据SS 图谱中最长夹杂的尺寸,且标号也减小1。

6.2 图谱表2和36.2.1 同等面积的夹杂采用同一标号的原则也同样适用于较薄或较长的夹杂,并应将它标为溶解度高于图谱1。

由于在长度伸长方向内的这类夹杂通常超出了显微镜的视场范围(分圆),故将它放在表2和表3中按以数值表述,用标号不表示长度和宽度的不同组合。

图2中以图形方式列出了数值关系,它尤其适用于对这类夹杂长度和宽度中间值的简单读数。

作为图谱表1补充的图谱表2和图谱表3可用于确定比基本图更薄或更多溶解以及更多聚集的夹杂类型。

当出现更厚的夹杂,对其长度先按图谱1的基本系列对应时,也可使用按夹杂面积来确定标号的原则。

表2:对细长非金属夹杂,按其宽度和长度与图谱表1行的对照表(即与标号的对应表)夹金属夹杂的平均真实宽度(b),µm 平均真实长度(l ),mm 行代号(n):标号0.52) 1 2 3 5 7 10面积(A)1)(放大率100:1)mm 2 012 0.20 0.40 0.80 0.10 0.20 0.40 0.50 3.0 0.10 0.20 0.03 6.0 0.06 3.1 0.12 3.2 0.02 0.04 6.1 0.08 6.2 0.014 0.028 0.0580.01 0.02 0.04 1 2 4 34 5 1.60 3.20 6.40 0.80 1.60 3.20 0.40 0.80 1.60 0.25 0.50 1.00 0.16 3.3 0.32 0.64 0.11 6.3 0.22 3.4 0.440.08 0.16 6.40.32 3.5 8 16 32 6 7 8 6.40 3.20 6.40 2.00 4.00 8.00 1.28 2.56 5.12 0.88 1.76 3.52 0.64 1.28 2.56 64 128 256 框内的数对说明图谱表1中相应图的示例。

1) (这里)A = 2n 。

2) 由于接近了光学分辨率的极限,在这个数量级上要精确地求出夹杂的真实宽度已无意义。

表3:表2中规定的非金属夹杂平均长度之范围 夹金属夹杂的平均真实宽度(b),µm ,平均真实长度(l ),mm0.51)1 2 3 5 7 10 行号(n):标号> ~ > ~ > ~ > ~ > ~ > ~ > ~ 0 1 2 0.15 0.29 0.56 0.29 0.56 1.10 0.0650.15 0.29 0.15 0.29 0.56 0.033 0.065 0.15 0.0650.150.290.0220.0450.090.0450.090.150.0150.030.060.030.060.120.010 0.02 0.04 0.02 0.04 0.08 0.00650.0150.0290.0150.0290.0513 4 5 1.10 2.20 4.40 2.20 4.40 8.80 0.56 1.10 2.20 1.10 2.20 4.40 0.29 0.56 1.10 0.561.102.200.150.350.660.350.661.400.120.220.440.220.440.880.08 0.16 0.32 0.16 0.32 0.60 0.0510.11 0.22 0.110.220.446 7 8 4.40 8.80 2.20 4.40 4.408.80 1.402.805.60 2.805.6011.200.881.663.32 1.663.326.640.60 1.20 2.40 1.20 2.40 4.80 0.440.881.66 0.881.663.321) 由于接近了光学分辨率的极限,在这个数量级上要精确地求出夹杂的真实宽度已无意义。