复杂夹具智能设计系统关键技术及应用分析 郝首成

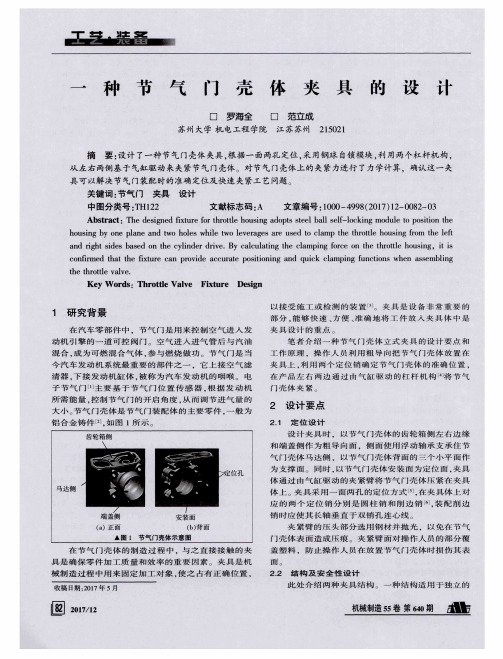

一种节气门壳体夹具的设计

应 的 两 个 定 位 销 分 别 是 圆 柱 销 和 削 边 销 , 装 配 削边

销 时应 使其 长轴 垂直 于 双销孔 连心线 。 夹 紧 臂 的 压 头 部 分 选 用 钢 材 并 抛 光 .以 免 在 节 气 门 壳 体 表 面 造 成 压 痕 。 夹 紧 臂 面 对 操 作 人 员 的 部 分 覆 在 节 气 门 壳 体 的 制 造 过 程 中 。与 之 直 接 接 触 的 夹 具 是确 保零 件加 工质 量 和效率 的重 要 因素 。夹具 是机 械 制造 过程 中用 来 固定加 工对 象 , 使 之 占有 正 确 位 置 ,

具 可 以解决 节 气 门装 配时 的准确 定位及 快速 夹紧工 艺 问题 。 关键 词 : 节气门 夹具 设计

双曲率板材件柔性拉伸对压复合成形系统

双曲率板材件柔性拉伸对压复合成形系统

韩奇钢;李明哲;付文智;冯朋晓

【期刊名称】《吉林大学学报:工学版》

【年(卷),期】2012(0)S1

【摘要】为提高双曲率板材件的成形质量,首次将多夹钳式柔性拉伸成形技术与多点对压成形技术相结合,研制了双曲率板材件柔性拉伸对压复合成形系统。

该系统由多点数字化模具、多夹钳式柔性拉伸成形装置、液压机及计算机控制系统组成。

它能够完成双曲率板材件的拉伸对压复合成形,抑制双曲率板材件成形过程中的起皱、回弹等缺陷的发生,提高双曲率板材件成形的加工精度,实现双曲率板材件的高质量成形。

双曲率板材件柔性拉伸对压复合成形系统正在应用于地标建筑用覆盖件的加工,实现了建筑用覆盖件的低成本和高质量成形,解决了地标建筑用双曲率覆盖件的成形难题。

【总页数】4页(P212-215)

【关键词】材料合成与加工工艺;双曲率板材;金属板材;拉伸对压;柔性成形

【作者】韩奇钢;李明哲;付文智;冯朋晓

【作者单位】吉林大学辊锻工艺研究所;吉林大学无模成形技术中心

【正文语种】中文

【中图分类】T-55

【相关文献】

1.柔性压辊拉形方式及其夹钳对板材成形的影响 [J], 付文智;朱必章;李明哲;邓玉山

2.曲面件柔性拉伸成形时的过渡区 [J], 程艳艳;李明哲;邢健;王友

3.浅拉伸小曲率汽车覆盖件成形特点及质量控制 [J], 任雪岩

4.柔性辊曲率及下压量对连续柔性成形曲面件形状的影响 [J], 王蜜;蔡中义;李明哲因版权原因,仅展示原文概要,查看原文内容请购买。

机床夹具设计自适应专家系统研究与应用

建立了专家系统 层次模型 ,研发 了计算机辅助夹 具设计专家系统 , 效减少了夹具设计 中的 有 重复 劳动 、提 高了设 计效率 、降低 了人为影响 因素 ,并在企业中实践证 明了上述理论 、方法

和系统构架的正确性和合理性 。

关键 词:夹具设计 ;自适应 性;模糊推理 专家系统

中图分类号 :T 3 1 P1 文献标识码 :B 文童编号 :1 0-0 ( 0 1 7上) o 2 — 3 9 1 4 2 1 ) ( - o 1 0 0 3

而 对 于 大企 业 ,可 能 只需 要 用 闲 置 的 生产 资 源 即 可 ;又 如加 工直径 2 rm的孔 ,在重 工企 业 可直接 0 a

上 ,在 自适 应 、 自学 习和 模 糊 推理 上 存 在 一 定 局

限性 。本 文 拟研 究和 实 现 一个 具 有 宽 泛 接 口和 自 定义功 能 的计 算机辅 助夹 具设 计专家 系统 。

的需 求 和 要 求将 标 准件 、非 标 准件 添 加 到 夹具 资 源库 ,无 形 中 完成 夹 具 资 源 库 自丰 富 的 过程 ,实

现 了资 源数量 上的 自适应性 。 同时 由于 各企 业 均 围 绕 本 企 业产 品使 用 该 专 家 库 ,增加 的资 源 均 是本 企 业 实 际所 需 的元 件 , 既 可 大大 减 少 资 源 库扩 充 工 作 量 ,又 可 形 成 企业 自身 特色资 源库 ,实现 资源 类型上 的 自适 应性 。

助 夹 具 设计 系统 应 运 而 生 ,但 主 要 集 中在 组 合 夹

具 ( 或标 准 元 件 )拼 装 、或 明 确 的逻 辑 关 系 推 理

12 推理规 则 自适 应性 .

不 同 的 企 业 , 生 产 规 模 不 同 、 产 品 类 型 不 同 、大 小 不 同 、材 料 不 同 等 ,对 夹 具 设计 推 理 和 决 策 都 有一 定 影 响 ,如 1 0 个 零件 的 批 量 ,在 小 00 型 企 业 算大 批 量 ,需 要 集 中最 优 生 产 资源 加 工 ,

夹具设计文献综述

ZQ350减速器传动轴键槽铣夹具设计文献综述机械电子工程专业机械A1321班李雪指导老师:张玉英前言夹具最早出现在18世纪后期,随着人们生活水平的提高,科学的不断发展进步,从辅助工具慢慢发展为门类齐全的加工装备的夹具,在机械加工焊接,热处理,装配中有着不可取代的地位,在机械加工过程中,为了保证加工精度,固定工件,使之占在正确位置以接受加工或检测的工艺装备称为机床夹具。

其组成包括定位元件、夹紧装置、夹具与机床之间的连接元件、对刀或导向元件、其他装置或元件、夹具体。

使用机床夹具可以保证工件的加工精度,减少辅助工时,大幅提高生产效率,还能扩大机床使用范围,实现“一机多能”。

机床夹具在机械加工中起着重要的作用,它直接影响着机械加工的质量、生产效率和成本。

夹具不仅用于金属切削加工,还可以应用在检验、装配、焊接零件、生产线制造等过程中,是机械加工过程中必不可少的工艺装备。

机床夹具设计的效率和质量对产品的上市时间和质量的影响很大,在产品生产制造中具有重要的意义,各个企业都在不断地增加人力和物力来加快其设计和生产速度。

机床夹具的功能(1)保证加工精度工件加工过程通过机床夹具进行定位、加紧,以保证加工表面稳定的位置精度。

(2)缩短辅助时间,提高生产率夹具的使用,可以减少划线、找正、对刀等辅助时间,多件,多工位的夹具及气动、液动的夹紧装置能进一步减少辅助时间,提高生产率。

(3)扩大了机床的使用范围有的机床夹具实质上对机床进行了局部改造,扩大了原来机床的功能和使用范围。

(4)降低了对工人技术水平的要求和减轻工人的劳动强度,保证生产安全。

夹具的发展历程,大约可以分为三个阶段:第一个阶段主要表现在夹具与人的结合上,这是夹具主要是作为人的单纯的辅助工具,使得加工过程进一步提高效率和趋于完善.这一阶段使用夹具旨在提高生产率。

第二阶段,夹具成为人与机床之间的桥梁,夹具的机能发生变化,它主要用于工件的定位和夹紧。

第三阶段表现为夹具与机床的结合,夹具作为机床的一部分,成为机械加工中不可缺少的工艺装备,夹具是实现工艺的手段之一。

典型钻床夹具的设计

典型钻床夹具的设计摘要:主要技术指标能保证工件的加工精度、提高生产效率、工艺性好和使用性好。

我们在设计专用夹具时为了能满足工件的加工精度要求,考虑了合理的定位方案、合适的尺寸、公差和技术要求,并进行了必要的精度分析。

由于是中批量生产,采用了回转式钻床夹具,提高了生产效率。

在工艺性方面使这种夹具的结构简单、合理、便于加工、装配、检验和维修。

在使用性方面这种夹具的操作简便、省力、安全可靠,排屑也方便,必要时可设置排屑结构。

通过对钻床夹具设计的制作,进一步巩固和所学基本知识并使所学知识得到综合运用。

学会查阅和收集技术资料,提高运用计算机辅助设计的能力,树立正确的设计思想和严谨的工作作风。

关键词:夹具的基本概念,分度装置,零件分析,精度分析,零件的加工工艺目录引言 (3)第1章夹具的基本概念 (4)夹具的概念 (4)夹具的组成 (4)第2章分度装置的设计 (5)第3章零件分析 (6)工艺分析 (6)零件工艺规程设计 (7)第4章典型夹具的设计 (7)典型夹具的设计要点 (7)夹具的设计 (8)夹紧力的确定 (10)夹紧表面的选择 (11)夹紧元件的确定 (12)第5章夹具设计精度分析 (12)定位误差的分析与计算 (12)螺栓的公称直径 (14)夹具加工精度的分析 (16)第6章夹具各零件的加工工艺 (20)底板加工工艺路线 (20)支撑板加工工艺路线 (21)钻模板加工工艺路线 (23)轴加工工艺路线 (24)分度盘的加工工艺路线 (24)定位端盖的加工路线 (25)定位销的加工工艺路线 (26)机械加工工艺过程卡片 (26)结论 (28)【参考文献】 (29)致谢 (30)引言毕业设计是对学生在学完本专业的课程之后进行的一次综合考察,是对学到基本理论、基本原理付诸于实践,经培养其分析问题和解决总是的能力。

它是一次对学生是知识结构、理论水平、实践经验、操作技能、创作思维能力的培养和训练。

我的毕业设计课题典型钻床夹具的设计。

基于KBE的组合机床夹具快速设计系统的研究与开发

( c ol f c a i n i eig N no gU iesy N nog2 6 , hn ) 2 h o o h n s g e r , a t nvri , a t 2 0 C ia S Me cE n n n t n 1 9

【 摘

要】 为提 高组合机床夹具的设计质量和效率, K E技术应用到组合机床 夹具的设计流程 将 B

Ke r s KBE; o u a a h n o x u e S c n a yd v l p n ; / e ; . y wo d : M d l rm c i et l t r ; e o d r e e o me t NX Op n VSNET o f i

中。在 对组合机床 夹具 的结构特点和功 能进行 分析 的基础上 , 出了基 于 K E的组合机床 夹具快速 设 提 B

计 系统的设 计方案 。 用 N / p n二次开发技 术 以及基 于 V .E 利 XO e SN T集成 开发环境 开发 出了组合机床 夹

具的快速设计 系统原型, 系统通过开放的形式支持设计人 员修改设计方案, 该 实现设计人员与计算机

clbrt nds e en ei es dcm ues ial, eo ee niecl dr auatr ol oai ei bt es s r a o p trFn yac d sl gn yi e nf u— a o n g w d g n n . l s a f i e n m c i f tr W m l e e nt etee cec nweg es,hc a ge l ipoe e n iihhs ray m rvdt g x s y o r h f n f t i t h q ai n fcec fxueds . u t ade i yoi tr ei ly f n f i g n

换电重卡成套关键技术研究与应用

换电重卡成套关键技术研究与应用下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!换电重卡成套关键技术研究与应用引言近年来,随着环保意识的提升和能源革命的推进,电动车辆成为了汽车行业的热门话题之一。

电力设施多模态精细化机器人巡检关键技术及应用

电力设施多模态精细化机器人巡检关键技术及应用目录1. 内容简述 (2)1.1 项目背景及意义 (2)1.2 研究现状及挑战 (3)2. 多模态感知技术 (4)2.1 视觉感知技术 (5)2.1.1 高精度图像采集及处理 (7)2.1.2 多视角融合与场景重建 (8)2.1.3 对象识别与实例分割 (9)2.2 激光雷达感知技术 (10)2.2.1 高分辨率点云生成和处理 (12)2.2.2 三维模型建模与配准 (13)2.2.3 空间障碍物检测与分类 (14)2.3 声学感知技术 (16)2.3.1 电器设备噪声识别和故障诊断 (17)2.3.2 环境噪声环境建模和分析 (18)2.4 多模态数据融合与建模 (20)2.4.1 并发感知信息处理 (21)2.4.2 多模态特征融合与多地图构建 (22)3. 精细化巡检路径规划与控制 (23)3.1 巡检任务建模及需求分析 (24)3.2 自适应路径规划算法 (25)3.3 运动控制与导航技术 (27)3.3.1 基于SLAM的精准定位与导航 (29)3.3.2 多种环境适应性控制策略 (30)4. 机器人关键功能开发 (32)4.1 智能躲避与安全巡检 (33)4.2 电力设施缺陷检测与评估 (34)4.2.1 全方位缺陷识别算法 (35)4.2.2 分辨率控制与缺陷测量 (37)4.3 远程操作与数据传输 (38)4.3.1 人机交互与远程控制平台 (39)4.3.2 数据采集、传输与处理 (41)5. 应用场景及未来展望 (42)5.1 现实应用场景及案例研究 (43)5.2 研究方向及未来发展 (45)1. 内容简述本综述文章探讨了电力设施多模态精细化机器人巡检的关键技术及其在实际应用中的重要性。

随着电力系统的日益复杂化和智能化,对电力设施的安全巡检需求也变得更加迫切。

本文首先介绍了电力设施巡检的背景和挑战,然后详细讲解了多模态信息融合、机器人导航与定位、机器视觉和传感器技术等核心技术。

基于机器视觉的机械臂智能抓取系统设计

基于机器视觉的机械臂智能抓取系统设计姚启才 汪 地 廖茂生(上海大学上海市机器人与智能制造重点实验室,上海200444)摘 要:智能抓取搬运机器人能够高效、可靠地完成各种搬运任务,降低工作人员的劳动强度,精准的目标物体定位是机器人执行抓取搬运任务的基础。

本文研究了基于机器视觉的机器人智能抓取系统,可以实现物体的类别检测、物体定位及机器人抓取搬运任务。

智能抓取系统由三个子系统组成(目标识别系统、目标定位系统及机器人抓取系统)。

首先利用深度相机采集图像信息,并通过基于轮廓特征的匹配算法对目标物体进行匹配获得目标物体的中心坐标,接着通过机器人手眼标定法将像素坐标和深度信息转换到机器人基坐标系下,完成对目标物体的定位,最后通过机器人逆运动学求解各关节角姿态,驱动机器人运动完成抓取搬运任务。

实验系统以对场景中多个目标物体识别抓取作业为例,实现以目标物体为导向的机器人自适应抓取。

实验结果表明,该基于机器视觉的机械臂智能抓取系统具有较高的定位精度,能够有效地完成抓取搬运任务。

关键词:机器视觉;机械臂;轮廓特征匹配算法中图分类号:TB9 文献标识码:A 国家标准学科分类代码:410 55DOI:10.15988/j.cnki.1004-6941.2020.10.009IntelligentGraspingSystemDesignofRobotArmBasedonMachineVisionYAOQicai WANGDi LIAOoMaoshengAbstract:Intelligentgraspandhandlingrobotcancompletevarioushandlingtasksefficientlyandreliably,andre ducethelaborintensityofstaff Precisetargetobjectpositioningisthebasisofrobottoperformgraspandhandlingtasks Thispaperstudiestherobotintelligentgraspsystembasedonmachinevision,whichcanrealizeobjectcate gorydetection,objectpositioningandrobotgraspingandcarryingtasks Intelligentcapturesystemconsistsofthreesubsystems(targetrecognitionsystem,targetpositioningsystemandrobotgraspingsystem) First,usethedepthcameratocollectimageinformation,andusethematchingalgorithmbasedoncontourfeaturematchingoftargetob jectforthecenterofthetargetobjectcoordinate,andthenusetherobothand-eyecalibrationmethodtransferpix elcoordinatesanddepthinformationtorobotbasecoordinates,tocompletethetargetpositioningoftheobject,atlast,usetheinversekinematicsolutionofeachjointangle,grabhandletaskdrivenrobotmovement Theexperi mentalsystemtakestherecognitionandgraspingofmultipleobjectsinthesceneasanexampletorealizetheadap tivegraspingoftherobotguidedbytheobject TheexperimentalresultsshowthattherobotarmintelligentgraspingsystembasedonmachinevisionhashighpositioningaccuracyandcancompletethetaskofgraspingandhandlingeffectivelyKeywords:machinevision;manipulator;contourfeaturematchingalgorithm0 引言在目前工业生产的过程中,绝大多数的工业机器人均是依靠精确的示教进行抓取和放置工件,但这种方式存在着较大的局限性,因为这种结构化的环境要求工件必须以特定的方位处于固定的位置上,如果外界环境或工件的状态发生变化导致这一要求不能满足时,机器人往往不能适应这种变化,导致任务中断或失败。

学院名称机械工程与应用电子技术学院

复旦大学出版社1997

物理有机化学

物理有机化学

张永敏

上海科学出版社2001年

高等有机化学

高等有机化学基础

荣国斌

华东理工大学出版社2001年

有机波谱学

有机化合物结构鉴定与有机波谱学

宁永成

科学出版社,2001年

绿色化学

绿色化学原理和应用

胡常伟、李贤均

中国石化出版社,2002年

分析化学

分析化学

武汉大学

吴序堂

机械工业出版物

数值分析

数值分析

李庆扬

华中工学院出版社

材料力学

材料力学

材料力学

刘鸿文

郑承沛

高等教育出版社

北京工业大学出版社

数学规划

实用最优化方法

唐焕文

大连理工大学出版社

连续介质力学

连续介质力学导论

流体力学

弹性力学

冯元桢

李玉柱、苑明顺

徐芝纶

科学出版社

高等教育出版社

高等教育出版社

线性代数

高等代数(第二版)

制冷装置节能技术

离心式/螺杆式制冷机组及应用

郑贤德

缪道平,吴业正

王如竹,丁国良

吴业正

张建一

董天禄

机械工业出版社

机械工业出版社

科学出版社

西安交通大学出版社

机械工业出版社

机械工业出版社

高等物理化学

物理化学(第四版第9章和第12章)

胡英

高教出版社

电化学原理

电极过程动力学

武汉大学

化工出版社

催化作用

多相催化原理

光学原理

《光学教程》

姚启钧

高等教育出版社,2002

复杂异形结构体产品质量能力提升措施探索与实践

General Management综合管理复杂异形结构体产品质量能力提升措施探索与实践沈美、宋燚、李晓东、陈婧旖、郝大千 /北京航天长征飞行器研究所航天领域质量能力提升是为应对常态化高强密度研制生产任务、解决突出质量问题、提升质量基础能力与组织管理能力,而在一定时期内实施的一种目标较强且行之有效的方法和手段。

近两年,在中国航天科技集团有限公司推动下,各系统、各单位全面开展了质量能力提升工作,确定了各级各类提升项目目标和内容。

某复杂异形结构体量产较大,在生产制造过程中发生质量问题次数较多,或带隐患交付下阶段环节发生质量问题,制约了研制与交付进度。

该异形结构体采用金属与非金属复合结构且不规则的外形,其制造工艺无成熟经验可借鉴,因此常规、单一地依靠制造单位采取改善工艺、优化升级设备、生产人员培训等措施无法快速、本质提升产品质量,需要产品抓总单位创新思维、打破设计制造边界、加强组织级推动,将解决具体产品问题与组织能力提升结合在一起,充分利用组织资源,开展切实可行的质量能力提升工作。

本文对该复杂异形结构体产品质量能力提升的措施进行了研究和实践。

一、工作与实践1.复杂异形结构体制造特点该复杂异形结构体的金属部分采用铸造工艺技术,金属与非金属结合采用固化成型工艺技术,铸造和固化均为常规工艺,在传统结构产品生产中大量使用。

传统结构体一般为规则结构,铸造成型容易,内部缺陷少,而复杂异形壳体,因结构复杂,浇道设计、冷却设计难度大,热处理各部位受热不均,产品易产生铸造内部缺陷,若在检测环节未及时发现铸件毛坯成品的缺陷,流入后续工艺生产环节,则可能会在经受一定应力情况下出现裂纹等质量问题。

目前该复杂异形结构体铸件成品合格率较低,仅为传统规则结构体合格率的70%左右,且合格交付的成品在后续工艺环节出现了裂纹等现象。

铸造单位采取了强化冷却措施、优化铸造参数、加强检测确认等手段,但并未从根本上杜绝质量问题的发生。

由此可知,为彻底提升该产品生产质量,需要在包容、借鉴现有制造工艺能力的基础上,从设计源头、产品使用界面、生产工艺流程、检测手段等方面梳理薄弱点、找到突破口,提升产品的健壮性。

面向智能制造的家具企业数字化设计与制造

林业工程学报,2020,5(4):174-180JournalofForestryEngineeringDOI:10.13360/j.issn.2096-1359.201908017收稿日期:2019-08-20㊀㊀㊀㊀修改日期:2019-12-03基金项目:国家重点研发计划(2018YFD0600304);木竹产业技术创新战略联盟项目(TIAWBI201808)㊂作者简介:熊先青,男,副教授,研究方向为家具设计与工程㊁家具智能制造㊂E⁃mail:96xiong0450@sina.com面向智能制造的家具企业数字化设计与制造熊先青1,2,马清如2,袁莹莹2,潘雨婷2,牛怡婷2(1.南京林业大学林业资源高效加工利用协同创新中心,南京210037;2.南京林业大学家居与工业设计学院,南京210037)摘㊀要:随着传统制造业智能制造帷幕的开启,向数字化转型升级已经成为企业的共识,也是未来传统制造企业的战略核心㊂笔者结合家具企业发展现状的分析,通过对定制家具新模式㊁家具数字化转型的特征和家具企业数字化的优势等进行解读,明确了家具企业实现智能制造㊁数字化转型是必由的趋势;通过家具信息模型的搭建㊁数据的转换和应用过程㊁家具制造过程的数据集成等方面的分析,得出面向智能制造的家具企业实现数字化设计与制造的基本要求㊂结合大规模定制家具的信息化建设情况,构建了面向智能制造的家具企业数字化设计与制造关键技术,并对各技术进行了详细解读,主要包括:由基础技术㊁单元技术和集成技术等构成的网络基础建设技术,以及由设计数字化㊁生产过程数字化㊁制造装备数字化㊁管理数字化等构成的家具数字化转型核心技术㊂关键词:家具;智能制造;数字化转型;关键技术中图分类号:TS664㊀㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀㊀开放科学(资源服务)标识码(OSID):文章编号:2096-1359(2020)04-0174-07DigitaldesignandmanufacturingoffurnitureenterprisesorientedtointelligentmanufacturingXIONGXianqing1,2,MAQingru2,YUANYingying2,PANYuting2,NIUYiting2(1.Co⁃InnovationCenterofEfficientProcessingandUtilizationofForestResources,NanjingForestryUniversity,Nanjing210037,China;2.CollegeofFurnishingsandIndustrialDesign,NanjingForestryUniversity,Nanjing210037,China)Abstract:Thepurposeofthestudyistoexplorethedigitaldesignandmanufacturingoffurniture,whichcouldbeap⁃pliedforthefurnitureenterprisesorientedintelligentmanufacturing.Withthedevelopmentandapplicationofintelligentmanufacturinginthetraditionalmanufacturingindustry,ithasbecometheconsensusofenterprisestobetransformedandupgradedtothedigitalmanufacturing,whichcanbethestrategiccoreoftraditionalmanufacturingen⁃terprisesinthefuture.Here,throughtheresearchonthedevelopmentofthefurnitureindustryandpolicychange,thecurrentsituationandexistingproblemsofcustomizedfurnitureinChinaareanalyzed.Toaddressthecurrentchallen⁃ges,thisstudyinterpretsthenewmodeofcustomizedfurniture,thecharacteristicsofdigitalfurnituretransformation,andtheadvantagesofdigitalfurnitureenterprises.Itisclearthatthedigitaltransformationistheinevitabletrendforfurnitureenterprisestorealizeintelligentmanufacturing.Actually,thedigitaldesignandmanufacturingoffurnitureen⁃terprisesorientedintelligentmanufacturingisdrivenbydata.Theconstructionofinformationmodelisthesourceofdataandthekeytodatatransformation.Throughtheanalysisofthebuildingfurnitureinformationmodel,dataconver⁃sionandapplicationprocess,anddataintegrationofthefurnituremanufacturingprocess,thebasicrequirementsforintelligentmanufacturingorientedfurnitureenterprisestorealizedigitaldesignandmanufacturingareobtained.Astheresultsofthisstudy,itisputforwardthecombinationoftheinformationconstructionofmasscustomizationfurniture,andthekeytechnologiesofthedigitaldesignandmanufacturingforfurnitureenterprisesorientedintelligentmanufac⁃turing.Thekeytechnologysystemmainlyincludesthenetworkinfrastructuretechnologiescomposedofbasictechnolo⁃gy,celltechnologyandintegratedtechnology,andthefurnituredigitaltransformationcoretechnologiescomposedofdesigndigitalization,productionprocessdigitalization,manufacturingequipmentdigitalizationandmanagementdigi⁃talization.Furnitureenterprisescouldachievestandardizedmanagementthroughthedigitaltransformation,whichservesthebusinessstrategyofenterprises.Itisanticipatedthatthisstudywillplayaguidingroleinpromotingtheim⁃㊀第4期熊先青,等:面向智能制造的家具企业数字化设计与制造plementationofthedigitalintelligentmanufacturingincustomizationfurnitureenterprisesinChina.Keywords:furniture;intelligentmanufacturing;digitaltransformation;keytechnology㊀㊀以 大规模个性化定制 来重塑产业价值链体系[1],是国务院于2015年5月颁布的‘中国制造2025“规划中明确指出的制造业新模式;以 大规模个性化定制 为代表的智能制造,是工业和信息化部㊁科技部㊁发展改革委㊁财政部于2016年联合发布的‘智能制造工程实施指南(2016 2020)“中进一步明确需要培育推广的新模式;以 大规模个性化定制试点示范 ,实现研发设计㊁计划排产㊁柔性制造㊁物流配送和售后服务的数据采集与分析,提高企业快速㊁低成本满足用户个性化需求的能力,是工业和信息化部于2016年印发的‘智能制造试点示范2016专项行动实施方案“中提出的重点行动之一㊂由此, 大规模个性化定制 已经为传统制造转型升级提供了新的思路和方法[2],智能制造的帷幕已经拉开,传统制造业正在向个性化定制㊁数字化生产转型[3]㊂作为传统制造业且在国民经济中占有重要地位的家具产业,也紧跟时代步伐,已将智能制造明确为未来中国家居产业变革的重要方向,并将数字化转型作为未来家具产业发展的目标[4]㊂家具企业的数字化转型,要改变现有的企业生产模式,一方面是满足用户个性化家具产品需求的大规模定制(masscustomization,MC)的商业模式诞生[5];另一个方面是能对市场需求变化做出快速响应㊁实现多企业组织协同㊁更好地满足大规模定制家具客户和生产需求的柔性制造(flexiblemanufacturing,FM)生产模式的形成[6]㊂如何将这两种模式进行融合,是实现家具智能制造㊁数字化转型的关键[7],而融合的过程错综复杂,不仅要以规模化㊁标准化和信息化为基础,还要在考虑消费者需求的同时,将下单㊁组织生产㊁配送㊁上门安装以及服务等各个环节信息进行集成与共享,这就要求企业在设计手段上㊁管理体制上和制造方式上发生根本的改变㊂但到目前为止,国内对于家具产业数字化设计与制造的技术理论研究还十分缺乏,因此,研究家具产品数字化设计与制造技术,对实现家具产业的智能制造意义重大㊂正是由于定制的随意性,定制家居结构发生了重大变化,产生了与传统家居多许多倍的不同式样,造成了加工过程的难度,虽然定制家居市场逐年壮大,但我国定制家居产业制造装备与软件方面与发达国家相比仍存在巨大差距,尤其是家居行业集成制造和应用水平还处于初级阶段㊂由于无法满足定制结构变化的加工需求,导致生产效率低㊁出错率高㊁交货周期长㊁产品质量难以保证及管控过程信息孤岛等弊端㊂因此,定制家居的快速发展给企业带来新的挑战,需要突破核心技术,即在企业初步自动化制造的基础上,由传统制造模式向智能制造模式和数字化转变,通过数字化技术来提升生产过程中的局限性和 卡脖子 问题,才能由劳动密集型企业向技术密集型企业转变㊂这已成为摆在家具企业面前急需解决的关键问题㊂传统企业向数字化转型升级的趋势愈发成为共识,数字化转型将成为所在企业的战略核心㊂基于此,笔者在总结传统家具设计与制造技术的基础上,就如何通过数字化设计与制造的生产方式实现柔性制造,阐述面向智能制造的家具产品数字化技术,旨在为我国家具企业的数字化转型升级提供参考㊂1㊀家具企业数字化转型趋势和特点1.1 定制家具的快速发展中国家具产业经过近40年的发展,占到世界家具生产1/4强,是全球生产和出口第一大国,在世界上有着广泛的影响和关注㊂中国家具产业也是国民经济的重要支柱产业,2018年总产值达到16000亿元,占中国GDP2%多㊂受中国经济新常态的影响,家具制造业也放慢了增长的脚步,但总产值依然在稳步增长,连续多年主营业收入增速水平在10%左右[8]㊂与此同时,受家具与建筑室内装修结合的影响,传统家具产业正逐步向着 大家居 方向延伸与拓展㊂作为劳动密集型 大家居 行业,由于受中国制造2025㊁工业4.0㊁互联网+等时代背景和 用高新技术改造和提升传统制造业 大力推进制造业信息化 国家政策导向及产业转型升级的影响,已经逐渐开始向着全屋定制家具(家居)㊁集成家居㊁智能家具㊁智能家居㊁工厂化装修等模式快速转变,家居产业也逐渐从产品制造商向家居系统集成服务商转变,家具企业从产品研发设计㊁生产制造㊁过程管控㊁营销服务等环节开始尝试数字化㊁智能化生产经营㊂特别是 大规模个性化定制家具 的企业越来越多,具有一定规模的生产企业有200余家,以广东㊁北京㊁上海㊁四川等省市为主,其中广东571林业工程学报第5卷的生产企业较多,约占80%以上,浙江等地有后起之秀的趋势㊂近10年来定制家具已经在家具行业中占据了重要位置,与成品家具相比,整体增速水平在25%左右,平均营业收入水平显著高于成品家具企业[9]㊂1.2㊀家具产业数字化转型的特征家具数字化转型实际上也是运用信息技术㊁数字技术的手段和思想对企业结构和工作流程进行全面的优化和根本性改革,而并非仅从技术层面进行简单的搭建[10]㊂其关键就在于既要适应个性化定制需求的市场环境变化,又要从思想上建立一种企业智能制造的新模式,是客户参与方式的变革,也涉及企业核心业务流程㊁员工,以及与供应商㊁合作伙伴等整个家具产业链交流方式的变革[11],即让数字技术逐渐融入到产品㊁服务与流程当中,是构成整个家具产品产业链设计技术㊁制造技术㊁计算机技术㊁网络技术与管理科学的交叉㊁融和㊁发展与应用的结果,以转变家具企业业务流程及服务交付方式,来体现出全新的制造方式和价值观念,从而提高制造效率和增强企业效益㊂数字化转型对家具产业来说,是家具产业向着智能制造迈进的关键所在和必然趋势,起到决定性的作用[12]㊂1.3㊀家具企业数字化转型的优势数字化设计与制造对家具企业来说,不仅是产业转型,更重要的是企业生存发展的必然,是企业在新的时代背景下处于战略核心竞争力的优势所在,是企业实现智能制造的基础㊂国内目前逐渐走向智能制造的企业如维尚工厂(尚品宅配)㊁索菲亚衣柜㊁金牌橱柜㊁莫干山家居等,无不是在数字化转型的基础上才取得今天的业绩㊂数字化改造对现有家具企业的竞争优势也非常明显,体现在以下几个方面:第一,产品生产周期缩短㊂与传统制造模式相比,由于企业实施数字化改造后,所有企业核心业务流程都在一个网络平台中进行,制造过程由订单式生产向揉单式生产转变㊁由自主式生产向计划式生产转变,生产过程中排产和管控都以科学的数据说话,因此,可大大缩短产品的生产周期㊂据不完全统计,以某大规模定制橱柜为例,可将传统制造模式的45 60d交货期,缩短到7 10d,这就是数字化制造模式的优势㊂第二,企业生产能力提升㊂数字化生产需要充分发挥各方面优势资源,让计算机服务于整个制造过程中,让制造设备得到最大程度利用,让管控技术在企业生产经营过程中得到充分体现㊂因此,企业的生产能力将会大大提高㊂以索菲亚家居为例,其日订单在12000单,其零部件的数量在百万以上,而且需要在24h内加工完成,这就是数字化带来的惊人生产能力㊂第三,生产成本降低㊂生产成本的降低关键在制造过程,而数字化制造过程是利用各类软件管控平台和硬件数控机床的融合,由计算机对生产过程进行控制,降低了对工人经验的依赖,由此大大提高了效率㊁降低出错率㊁保证零部件的加工质量,从而降低生产成本㊂以某定制衣柜企业为例,根据企业财务对1年中进行数字化改造和应用前后对比,结果显示,进行数字化生产后原材料利用率由原来的71.97%,提高到87.42%,提高15.45%;单位生产产量可由原来的525.62m2/人,提高到717.15m2/人,人均提高191.53m2,柜体单位生产成本可由155.60元/m2下降至130.4元/m2,下降率16.19%㊂这就是数字化制造给企业带来的直接经济效益㊂2㊀大规模定制家具企业信息化建设面临的问题2.1㊀家具信息模型的搭建面向智能制造的家具企业数字化设计与制造,实际是用数据来驱动生产,而信息模型的搭建是提供数据的来源,也是企业进行数据转型的关键㊂家具信息模型(furnitureinformationmodel,FIM)是以三维数字化技术为基础,集成了家具各相关信息的数据模型,是家具制造各环节实体与特性的数字化表达㊂它不是狭义的模型或建模技术,而是一种新的理念,以此为核心的数字化技术才能真正引领家具行业数字化设计与制造的变革㊂家具信息模型的特征应包括:家具产品三维几何信息及拓扑关系㊁产品对象的逻辑结构与装配结构信息㊁产品对象的工艺与工序信息㊁产品对象的销售与成本信息等(图1)㊂同时,模型信息的某个对象发生变化时与之关联的外部对象也会随之更新,从而形成内部对象相互关联;为保证家具信息模型内信息的一致性,不同环节的模型信息必须完全一致,才能发挥信息模型的作用㊂2.2㊀数据的转换和应用过程依据图1家具信息模型平台,并结合家具企业数字化设计与制造转型的需求,搭建信息模型还必须能实现家具企业信息共享㊁协同工作,并支持设计㊁生产与销售一体化,通过实施数字化转型和信息化改造,才能通过数据来驱动家具企业运行模式671㊀第4期熊先青,等:面向智能制造的家具企业数字化设计与制造图1㊀家具数字化设计与制造信息模型平台Fig.1㊀Modelplatformoffurnituredigitaldesignandmanufacturinginformationmodelplatform改变,最终推动家具智能制造进程㊂因此,在搭建家具信息模型的同时,还需明确数据的转换和应用过程㊂依据目前定制家具企业的现状,本研究搭建的数据转换过程和应用过程模型见图2㊂图2㊀家具数字化制造的数据转换过程Fig.2㊀Dataconversionprocessoffurnituredigitalmanufacturing㊀㊀由图2可知,由搭建的家具信息模型,包括订单管理信息㊁物料BOM(物料清单)㊁工艺BOM㊁图纸BOM㊁刀具BOM㊁工时BOM㊁各种加工程序信息等,传递给企业相关的ERP(企业资源计划)/MES(制造执行系统)/CRM(客户关系管理)等管理系统,实施数据源管理㊁作业资源管理㊁加工及备料数据下达㊁排产管理㊁操作指示呈现㊁在制品追踪㊁ERP数据交换等数据处理后,实现数据在数控加工设备的执行与反馈,从而实现数据的转换和应用过程㊂2.3㊀家具制造过程的数据集成面向智能制造的家具企业其核心单元应是由数控加工设备(木工数控加工设备㊁机器人)㊁物料运输设备(自动运储装置)㊁自动信息采集与处理设备(采集器)㊁计算机控制系统等组成的自动化制造系统单元,通过该单元的各类技术集成来适应多品种㊁小批量家具产品生产,并且能根据制造任务或生产环境的变化迅速进行调整[13]㊂但由于家具智能制造是一个系统的生产过程,具有高度随机性㊁不确定性和多约束性,造成制造影响因子多而且互相影响,加上我国家具的信息化和数字化建设基础薄弱,这种集成技术还处在实践性的初级阶段,因此,始终都无法摆脱出错率高㊁效率低下㊁生产周期长等问题㊂要摆脱此类瓶颈问题,必须对智能制造过程中零部件的复杂性和非线性生产工艺过程系统性㊁精确管控和追溯技术㊁车间层信息流流转和共享技术等进行集成[14],才是实现家具数字化制造的关键㊂3㊀面向智能制造的家具企业数字化技术3.1㊀家具企业数字化技术架构面向智能制造的家具数字化制造关键技术应包括设计数字化㊁生产过程数字化㊁制造装备数字化㊁管理数字化等技术㊂同时,实现数字化制造的关键技术还应从3个方面夯实网络基础建设,即基础技术㊁单元技术和集成技术,其中基础技术主要由企业数据库管理系统研发及应用和制造过程数控设备研发及应用等;单元技术主要是指数字化设计过程中三维CAD产品的研发及应用㊁产品模块化和零部件标准化模型的搭建㊁基于成组技术的产品族㊁数字化车间管控过程的MES系统研发及应用㊁管理数字化过程中的ERP产品研发及应用㊁全生命周期的信息化管理;集成技术是企业实施数字化过程中的网络制造系统研发及应用㊁企业集成系统的研发及应用,最终实现数据的传递与共享㊂本研究以定制家具的数字化建设为基础,搭建了面向智能制造的定制家具数字化技术基本架构,如图3所示㊂771林业工程学报第5卷图3㊀面向智能制造的家具数字化制造关键技术架构Fig.3㊀Keytechnologyarchitectureoffurnituredigitalmanufacturingorientedintelligentmanufacturing3.2㊀网络化基础数据平台的搭建家具企业数字化设计与制造指通过利用现代信息技术和通信手段(ICT),借助网络化基础数据平台,以数字化来改变企业为客户创造价值的方式㊂企业在进行数字化设计与制造时,需要由企业的网络化基础数据平台构建作为基础,将数字化的符号通过该平台进行处理,从而指导生产㊂依据某定制衣柜企业的数字化转型构建的数字化平台见图4㊂由图4可知,家具企业的数字化平台主要包括三大部分的数字化转型,即前端业务层构成的设计数字化转型㊁中间核心业务层构成的制造过程和管理过程数字化转型及辅助业务层构成的企业辅助资源㊂其中前端业务数据主要包括客户个性化需求信息和产品设计信息,并能被数控设备识别的零部件加工信息,为生产做准备;而且核心业务层是企业生产和经营管理的核心信息,一切围绕产品制造过程所需的信息,即 人财物㊁产供销 ,也包括生产组织过程,制造资源计划MES系统;辅助业务数据主要辅助生产过程中的信息,包括财务㊁办公㊁设备维护等信息㊂上述所有信息都应集中在企业一个大的网络平台中进行及时共享与传递㊂图4㊀家具数字化基础平台Fig.4㊀Furnituredigitalfoundationplatform3.3㊀数字化设计技术家具企业实施数字化转型,首先需要的是设计过程的数字化转型㊂与传统的家具设计相比,家具智能制造过程的数字化转型,主要包括:家居产品三维参数化零部件实例库的建立和家居设计信息交互技术㊂家居产品三维参数化零部件实例库的建立包括家具产品模块体系构建㊁标准化接口数字化设计技术㊁三维参数化零部件实例库,是依据成组技术,基于产品族零部件和产品结构相似性㊁通用性构建家具产品标准模块,并通过家具产品零部件的特征分析㊁分类及工艺柔性等方法,综合分析家具产品零件的功能和物理特性,构建关系矩阵和模块体系,形成家具产品标准模块和标准接口,从而构建三维参数化零部件数据库㊂定制家居设计信息交互技术包括支持多源信息跨平台共享的软件架构技术和开发支持多平台的定制家居快速定制设计系统,是在建立产品族模型所需的质量功能配置㊁相容决策支持㊁BOM表和实物特性表等技术基础上,向客户与设计人员提供交流的平台,进行网上虚拟展示与协同定制设计系统开发㊂该技术需具备自适应数据对接㊁云端自存储㊁自设计以及设计信息快速拆解和并组功能,从而解决家具智能制造过程产品设计图纸信息出错率高㊁设计信息孤岛㊁在线设计难及智能化程度低等关键问题㊂3.4㊀数字化制造技术面向智能制造的家具企业数字化制造技术主871㊀第4期熊先青,等:面向智能制造的家具企业数字化设计与制造要应突破两个方面,即制造过程中的自动信息采集和流转㊁信息跟踪与追溯技术㊂其中自动信息采集和流转技术,要解决的是柔性生产线搭建和揉单生产后的高效排产㊂实际应用过程中应以定制家具产品柔性生产线建设为突破对象,采用技术集成的方法,针对生产线数控机床和机器手,分析制造工艺规划系统,对生产流程中物料和工艺数据进行统计㊁分析和管理,并将生产线上所有执行机构㊁检测系统的数据与计划㊁工艺㊁品质要求融合协同优化形成数字化的加工技术,实现成组排产㊁多订单混流生产;信息跟踪与追溯技术,需要通过计划管理与车间管理两大数据处理核心部分,结合自动采集技术(如二维码技术),将生产计划制定㊁工序优化㊁车间加工过程跟踪㊁分拣包装信息记录等流程数据化管理,并依据定制家具管理软件ERP平台,将数据实时与2020㊁IMOS㊁CUTRITE优化软件㊁CNC加工设备和普通加工设备组成信息接口与交互,从而实现零部件流转加工过程和揉单生产过程的信息流追溯,其信息跟踪技术架构如图5所示㊂图5㊀定制家具数字化制造信息跟踪技术模型Fig.5㊀Informationtrackingtechnologymodelfordigitalmanufacturingofcustomizedfurniture3.5㊀数字化管理技术面向智能制造的家具企业数字化管理技术,应通过定制家居数字化生产过程中实时数据的采集,针对定制加工过程中出现的信息传递错误㊁揉单排产难㊁信息不准㊁生产执行跟踪难㊁浪费严重等问题,如何通过多机器人协同控制及指令系统,实现家具生产过程多机协同运行;并对设备运行状态在线监控和订单生产信息智能分析,做出相应的分析和处理,开发家具企业资源规划ERP系统㊁揉单生产自动排产和多机协同管控MES系统[15],整合定制家具集成车间加工过程管控,并最终搭建信息集成管控平台㊂结合某定制家具企业实践,本研究搭建的家具企业智能制造信息集成管控平台如图6所示㊂图6㊀定制家居产品信息(ERP+MES+WCS+WMS+EAS)集成平台Fig.6㊀Informationintegrationplatformforcustomizedhomeproducts(ERP+MES+WCS+WMS+EAS)由图6可知,该平台以B/S架构ERP系统+MES系统+WCS系统+WMS系统,结合C/S架构EAS系统,通过工厂内部服务器+云服务器的方式,结合电脑㊁云终端㊁智能手机㊁PDA㊁扫描枪等多类型硬件终端,打通内部局域网络与外部互联网的信息流串接,实现由门店下单㊁报价审核㊁订单BOM拆解㊁采购外协跟进㊁生产计划制定㊁车间制造物流管控㊁仓储入库发货㊁成本统计核算㊁门店收货反馈㊁客户售后服务等全业务流程;结合立体存储仓库㊁环形存储仓㊁机器人分拣㊁龙门机器人㊁物料自动运输设备等,可实现定制家具产品的智能制造信息集成与管控技术,从而解决家具柔性生产过程中的信息交互与实时管控技术难题,为企业提供一个快速反应㊁有弹性㊁精细化的制造环境㊂3.6㊀装备数字化技术面向智能制造的家具企业数字化装备技术,是实现数字化制造的基础㊂主要包括:数控设备的研发技术㊁机器人技术㊁自动物流技术㊂其中,数控设备的研发技术应在自动化和普通CNC研发基础上加大五轴联动数控木工机床开发,这将会是家具企业实施数字化制造装备技术处于竞争优势的标志971林业工程学报第5卷性产品;机器人技术在我国家具制造业中的应用仍处于起步阶段,虽然机器人的种类很多,但是实际运用非常有限,主要在装配㊁搬运㊁焊接㊁铸造㊁喷涂㊁码垛㊁分拣等生产过程中㊂对数字化制造而言,需要对新型结构的家具制造机器人及其操作系统和控制系统㊁视觉反馈等关键技术进行研发[16],才能突破 机器换人 过程中复杂工作实施的技术瓶颈㊂自动物流技术应包括对自动化立体创库㊁AGV智能小车和资源定位系统等方面的技术进行突破㊂4㊀结㊀语对家具企业而言,通过数字化可帮助企业实现规范化管理,为企业经营战略服务㊂本研究面向智能制造的家具企业数字化制造关键技术,是在结合企业实际情况的基础上形成的,对整个家具企业即将实施数字化智能制造具有一定的借鉴作用㊂但由于我国家具企业实施信息化改造和数字化制造的基础薄弱,加上家具生产和结构的特殊性,数字化转型还处于初级摸索阶段,其更为优化的技术措施还有待进一步深入研究㊂参考文献(References):[1]延建林,孔德婧.解析 工业互联网 与 工业4.0 及其对中国制造业发展的启示[J].中国工程科学,2015,17(7):141-144.DOI:10.3969/j.issn.1009-1742.2015.07.022.YANJL,KONGDJ.Studyon IndustrialInternet and Indus⁃trie4.0 [J].EngineeringScience,2015,17(7):141-144.[2]王莉.德国工业4.0对‘中国制造2025“的创新驱动研究[J].科学管理研究,2017,35(5):100-103,107.DOI:10.19445/j.cnki.15-1103/g3.2017.05.026.WANGL.GermanIndustry4.0(Industry4.0) Chinamade2025 innovationdrivenresearch[J].ScientificManagementRe⁃search,2017,35(5):100-103,107.[3]纪成君,陈迪. 中国制造2025 深入推进的路径设计研究:基于德国工业4.0和美国工业互联网的启示[J].当代经济管理,2016,38(2):50-55.DOI:10.13253/j.cnki.ddjjgl.2016.02.010.JICJ,CHEND.Apathdesigningresearchondeepening madeinChina2025 :inspirationsofGermanindustry4.0andAmericanindustrialInternet[J].ContemporaryEconomy&Man⁃agement,2016,38(2):50-55.[4]XIONGXQ,YUANYY,FANGL,etal.Statusanddevelop⁃menttrendsofintelligentmanufacturinginChina sfurnishingsin⁃dustry[J].ForestProductsJournal,2018,68(3):328-336.DOI:10.13073/FPJ-D-18-00002.[5]YAOXF,LINYZ.Emergingmanufacturingparadigmshiftsfortheincomingindustrialrevolution[J].TheInternationalJournalofAdvancedManufacturingTechnology,2016,85(5/6/7/8):1665-1676.DOI:10.1007/s00170-015-8076-0.[6]李爽,徐伟.板式家具生产物流管理研究[J].家具与室内装饰,2019(11):66-67.DOI:10.16771/j.cn43-1247/ts.2019.11.017.LIS,XUW.Analysisonproductionlogisticsmanagementinplatefurnitureproduction[J].Furniture&InteriorDesign,2019(11):66-67.[7]吴智慧.工业4.0时代中国家居产业的新思维与新模式[J].木材工业,2017,31(2):5-9.DOI:10.19455/j.mcgy.20170201.WUZH.NewthinkingandnewmodelsoftheChinesehomefur⁃nishingsindustryintheindustry4.0era[J].ChinaWoodIndus⁃try,2017,31(2):5-9.[8]XIONGXQ,GUOWJ,FANGL,etal.Currentstateanddevel⁃opmenttrendofChinesefurnitureindustry[J].JournalofWoodScience,2017,64(5):433-444.DOI:10.1007/s10086-017-1643-2.[9]熊先青,吴智慧.家居产业智能制造的现状与发展趋势[J].林业工程学报,2018,3(6):11-18.DOI:10.13360/j.issn.2096-1359.2018.06.002.XIONGXQ,WUZH.Presentsituationanddevelopmenttrendofintelligentmanufacturinginhomefurnishingindustry[J].JournalofForestryEngineering,2018,3(6):11-18.[10]熊先青,刘慧,朱卿卿,等.定制家居产业链协同发展的思考[J].木材工业,2018,32(2):18-22,27.DOI:10.19455/j.mcgy.20180205.XIONGXQ,LIUH,ZHUQQ,etal.Developmentofthecus⁃tomizedhomefurnishingindustrychain[J].ChinaWoodIndustry,2018,32(2):18-22,27.[11]李荣荣,丁建文,曹平祥,等.应用ANSYSWorkbench对大断面集成材压机机架的优化设计[J].东北林业大学学报,2017,45(12):62-66.DOI:10.13759/j.cnki.dlxb.2017.12.013.LIRR,DINGJW,CAOPX,etal.OptimizationdesignofpressingmachineframebyANASYSworkbenchsoftware[J].JournalofNortheastForestryUniversity,2017,45(12):62-66.[12]朱剑刚,吴智慧,黄琼涛.家具制造企业信息集成平台构建技术研究[J].林业工程学报,2019,4(3):145-151.DOI:10.13360/j.issn.2096-1359.2019.03.022.ZHUJG,WUZH,HUANGQT.Constructingtechnologyofen⁃terpriseinformationintegrationplatformforfurnituremanufacturingenterprise[J].JournalofForestryEngineering,2019,4(3):145-151.[13]王成桥,乔非.ERP与MES集成模式方法研究[J].工业工程,2006,9(2):77-81.DOI:10.3969/j.issn.1007-7375.2006.02.017.WANGCQ,QIAOF.ModelsandmethodsfortheintegrationofERPandMES[J].IndustrialEngineeringJournal,2006,9(2):77-81.[14]唐堂,滕琳,吴杰,等.全面实现数字化是通向智能制造的必由之路:解读‘智能制造之路:数字化工厂“[J].中国机械工程,2018,29(3):366-377.TANGT,TENGL,WUJ,etal.Fullrealizationofdigitalizationistheonlywaytointelligentmanufacturing⁃interpret Roadtoin⁃telligentmanufacturing:digitalfactory [J].ChinaMechanicalEngineering,2018,29(3):366-377.[15]韩静,吴智慧.板式定制家具企业制造执行系统的构建与应用[J].林业工程学报,2018,3(6):149-155.DOI:10.13360/j.issn.2096-1359.2018.06.024.HANJ,WUZH.Constructionandapplicationofmanufacturingexecutionsystemforpanelcustomizedfurnitureenterprises[J].JournalofForestryEngineering,2018,3(6):149-155.[16]李荣荣,徐伟,熊先青,等.工业机器人在家具行业的应用现状研究[J].林业机械与木工设备,2018,46(12):32-34,55.DOI:10.3969/j.issn.2095-2953.2018.12.004.LIRR,XUW,XIONGXQ,etal.Researchontheapplicationstatusofindustrialrobotsinthefurnitureindustry[J].ForestryMachinery&WoodworkingEquipment,2018,46(12):32-34,55.(责任编辑㊀田亚玲)081。

北京工业大学科技成果项目汇编

北京工业大学科技成果项目汇编1.数字化设计——重型龙门数控机床大型结合面实验、研究与应用项目来源“高档数控机床与基础制造装备”科技重大专项项目简介本课题以2780、2890与28105三种类型的重型机床国产化开发的实际需求为背景,对重型龙门数控机床结合面动静态特性进行试验研究与应用,建立与完善结合面实验研究装置,对结合面动静态特性进行测试与分析,研究结合面动静态特性辨识与建模方法及工具,建立结合面的特性实验数据库与模型库、机床动静态模型库和机床动静态特性测试与评价数据库,开发相应的分析、建模、求解工具以及数据库与模型库管理工具。

考虑结合面动静态特性对大型结构件动静态特性的影响,提出一种针对重载横梁结合面具有通用性和可移植性的结合面建模与数值求解方法,用于机床动静态的建模与分析计算。

为重型桥式龙门复合数控系列机床的数字化设计和工程分析计算与结构优化提供试验、理论与技术支持。

应用简介所处研发阶段:应用。

应用范围:为5-12米跨距的动梁和定梁重型移动式龙门车铣复合机床提供分析与设计的基础力学特性和结合面应用平台。

应用情况:完成3台龙门跨度分别达到8米、9米和10米的重型桥式龙门数控机床的开发与制造,形成针对大型龙门机床的建模仿真与分析计算的工具一套。

投资规模及效益分析课题完成了3台龙门跨度分别达到8米、9米和10米的重型桥式龙门数控机床的开发与制造,合同造价超过2亿元人民币。

课题成果在上述三种型号的重大专项产品应用的基础上,还可为重型立车、落地镗等其他类型的重型机床及大型结构件与功能部件的动静态特性建模与分析提供借鉴。

合作方式技术转让。

联系信息姓名刘志峰办公电话010- E-mail 手机所在单位北京工业大学机电学院2.钛合金复杂梁框类构件五轴加工机床与工艺项目来源“高档数控机床与基础制造装备”科技重大专项项目简介本项目针对飞机复杂结构钛合金梁、框类零件加工,研制大型、大扭矩五坐标联动数控机床,同时针对钛合金梁、框类复杂零件的加工,研究重切削工艺系统的动刚度与抑振技术,切削参数优化技术,五轴加工编程技术,轨迹误差补偿技术以及机床综合性能测试技术,提出提高本类机床可靠性和精度稳定性的具体方法,设计了一套综合性能验证性实验和实验操作规范,对设备进行整体性能评估。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复杂夹具智能设计系统关键技术及应用分析郝首成摘要:提高夹具设计的质量和效率在产品生产制造中具有重要的意义,计算机辅助夹具设计技术(Computer Aided Fixture Design,CAFD)的提出,为夹具设计提供了一条非常有效的途径。

但是,当前基于CAD的夹具设计系统大多还停留在解决设计过程中的几何建模层次上,即使引入了一些智能机制,但在处理复杂夹具设计时仍然存在一些问题,主要表现在大多数CAFD系统忽略了工件的几何特征或者其求解机制很少结合这些几何特征,使得实现智能化的夹具详细设计困难。

另一方面,工件几何拓扑特征直接决定了夹具结构,在应用广泛的基于实例推理的夹具设计系统中几何拓扑信息无法利用,限制了实例检索效率,也限制了实例重用效率。

此外,夹具设计中常用的专家系统等推理方式,知识获取困难,在很大程度上限制了智能设计系统的应用。

关键词:夹具设计;计算机辅助夹具设计;几何推理;几何分析;特征识别;智能设计引言随着对于夹具在生产中的重要性认识,CAD技术逐渐被引入到夹具设计领域,从而形成了计算机辅助夹具设计(Computer Aided Fixture Design ,CAFD)研究领域。

并将产品设计的许多先进思想也引入到夹具设计领域,其中包括CBR(Case-based Reasoning)、专家系统技术(Expert System)旧和基于知识的夹具设计等。

使得夹具CAD从提高设计绘图的效率、辅助夹具绘图,发展成为以提高夹具设计效率为目的的多种技术综合应用。

但是这些技术往往与产品设计中使用的方法相似,产品设计经验的重用,基于规则的方法的应用,而忽略了夹具本身的特点。

夹具设计具有强经验弱理论的特点,对于夹具设计的专家系统等技术存在知识难以获取等不利因素,同时夹具设计较之普通的机械产品设计具有大量的几何信息可以利用。

而夹具设计的布局规划、元件选择等各个方面都与这些几何信息有着直接的联系,这样的背景下几何推理技术被引入到夹具设计过程。

目前,国外的研究已经将几何推理技术应用到夹具设计领域,但是这些研究还主要集中在二维规划方面,对于日益兴盛的三维设计技术,这样的规划方法一定程度上已经不能满足集成化的要求,而几何推理的最新成果也没有能够在夹具领域得到应用。

本文在这样的背景下,提出了针对三维夹具自动化智能化设计要求的几何推理技术的研究,以实现CAFD技术与CAD/CAM的集成,提高生产准备的效率,探索几何推理技术在产品智能化设计中的应用途径。

一、计算机辅助夹具设计(CAFD)1.1 CAFD发展概述CAFD作为CAD应用的一种专业系统,基本上是和CAD技术同步进行研究的。

从文献[20]上可见,俄罗斯学者在20世纪70年代开始夹具CAD的工作,由于计算机硬件和软件的限制,进-步发展受到很大的阻碍。

20世纪80年代,欧美学者投入这一工作。

80年代后期以后我国也开始进行研究。

目前CAFD的研究可以分为以下几个阶段:1)第一阶段:交互式计算机辅助夹具设计系统。

与20世纪80年代初CAD软件的水平相配合,这是一种交互式设计系统。

设计人员简单应用CAD软件的图形功能,建立一个标准夹具元件数据库,结合定位方法选择、工件信息检索、元件选择、元件安装等功能,在计算机屏幕上装配成夹具图,这在一定程度上增强了计算机的辅助图功能,避免了一些重复性的劳动。

随着三维CAD逐渐成为计算机辅助设计的主流和参数化技术的发展,标准件库技术也得到了相应的发展,并具有了一定可扩展能力,提高了标准件库的适用范围,交互式计算机辅助夹具设计也逐渐转向三维设计环境,为夹具设计提供了良好的设计平台。

无论自动化设计还是智能化设计都不能完全解决夹具设计的所有问题,因此交互式夹具设计在目前很多智能化和自动化夹具设计系统中仍然需要应用。

2)第二阶段:基于成组技术(GT)的计算机辅助夹具设计系统。

基于GT的CAFD出现于20世纪80年代中期。

其基本思想是利用成组技术根据零件的几何形状的信息、零件的装夹信息,即定位、夹紧及零件的加工工艺信息等进行编码,由夹具编码系统在典型夹具图形库中检索出相似夹具,或直接选用过去使用效果良好且技术成熟的夹具,经过手动修改成合乎需要的夹具,并将修改后的夹具按照GT编码,输入夹具库完成夹具的设计。

成组技术的主要缺点是编码过程复杂,而且编码对于夹具信息的描述准确程度有限,而且需要确定如何评价夹具之问的相似性系数,需要专家给出,否则检索不到合适的夹具。

但是对于不同的夹具的相似性评价方法不一,因此,这种设计方法的柔性不好,需要对于各个企业订制。

而且这种方法中,夹具修改的自动化程度也比较低。

3)第三阶段:自动化计算机辅助夹具设计系统。

20世纪80年代中期以后,以Brost-Goldberg算法为代表,人们开始试图采用一定算法来自动设计出符合要求的夹具。

这些算法包括自动确定夹具的定位方案,确定零件的夹紧方案,夹具安装规划等。

但是最初这些算法主要解决的二维和准二维的零件的夹具规划,算法适用性有限,并且也只能对于简单的零件进行夹具规划。

随着三维CAD软件的逐渐普及,目前自动化夹具设计方法已经开始转向三维夹具规划,相对于二维夹具的定位规划,三维情况更加复杂,规划与装配应该同时予以考虑。

但是,这些算法对于解决三维环境下的夹具设计都显现出或多或少的不足,特别是对于复杂零件。

而且,这些算法支持的是过于刚性的自动化,只能适用于某一类零件,对于其他零件则无能为力。

例如Brost-Goldberg算法只能支持棱柱类零件。

由于自动化的刚性,智能化的夹具设计开始受到人们的重视。

4)第四阶段:智能化的计算机辅助夹具设计系统。

智能化的计算机辅助夹具设计技术是随着CAD技术和人工智能技术的发展而逐渐发展起来的。

智能化夹具设计的研究主要包括以下几个方面:夹具设计专家系统、基于实例的夹具设计、基于智能算法的夹具规划方法等。

夹具设计专家系统主要是收集人类夹具专家的知识整理成知识库中的规则,然后通过专家系统的推理机得到各种决策。

这类系统主要解决定位、夹紧方法的选择,位置的确定。

在目前的研究中,有的专家系统已经收集了上千条的规则,但因工件的多样性和夹具设计的复杂性,也只能设计工件形状较简单的夹具。

基于实例的夹具设计,针对于夹具设计规则抽取困难的弊端,采用一种利用经验知识来解决夹具设计问题,并取得了较好的效果。

基于实例的夹具设计主要研究对于夹具设计实例的检索,对于实例的存储、实例的修改、实例重用的研究则很少涉及。

并且目前夹具检索算法也主要是对于夹具的宏观属性进行比较,这种实例检索算法与基于GT技术的夹具设计基本没有分别,没有充分发挥CBR技术的潜力,因此在基于实例推理方面的夹具设计还有待进- -步研究。

面向夹具设计的知识挖掘技术是智能化夹具设计的另一个研究方向。

这类研究针对夹具设计知识获取困难的问题,将数据挖拥技术和神经网络技术引入到夹具设计学习过程,从夹具实例中提取出支持夹具设计的知识。

但是这些方法中没有考虑到夹具设计工序件的几何拓扑特征,而几何拓扑特征恰恰是决定夹具设计的关键因素,需要进-步改进。

其他应用于夹具设计领域的智能技术还包括灰色系统理论和Agent技术,随着CAD技术和人工智能技术的发展将有更多的智能方法将会应用于夹具设计以提高夹具设计的效率。

二、夹具智能设计的关键技术2.1夹具自动规划。

夹具规划又称为夹具方案设计。

主要是根据工件信息、安装规划(CAPP确定的加工次数、加工表面、工件方位)、加工的刀具机床、夹具组件等信息,规划设计夹具的定位方案和夹紧方案。

要求夹具智能设计系统具有对于三维CAD软件进行自动分析的能力,在分析结果的基础上利用算法确定工序件的定位方案和夹紧方案。

当然规划设计的结果要经过人工的或者自动的验证确定,然后输出某种格式的夹具规划结果,作为后续工作的输入。

这里面的关键是自动规划设计的推理方法、寻找定位夹紧位置的算法、运动分析、基于规则的系统方法等研究途径。

2.2夹具结构设计自动化。

夹具结构自动化设计就是要根据夹具规划的结果,选择元件决定位置和方位,输出夹具装配图、元件明细表、夹具装备说明等信息或者直接输出到机器人装配。

这需要夹具设计软件具有智能化选择夹具元件的能力和自动化装配的能力。

这方面难点很多,而在这方面的研究文献很少,.上世纪90年代以来有一些研究,但是都不成熟,这也是至今未有商品化结构设计自动化软件产生的原因。

2.3夹具设计知识获取。

夹具设计知识的获取就是从以往的夹具设计实例中获取支持夹具设计决策知识的过程。

但是夹具设计的经验性往往高于夹具设计的理论性,在一定程度上限制了夹具设计知识的表达。

目前利用经验知识比较成功的方法是基于实例的推理方法,但是当实例规模较小时,或者检索到的实例与待设计夹具的相似性很小,则这种经验性的指导意义基本为零。

由于企业间的技术保密问题,基于实例的推理系统,移植性很差,因此,采用一定的手段从夹具设计实例中总结出夹具设计的知识,并以一定的形式表达出来,对于夹具设计具有积极的意义。

目前,这方面的研究较少,这也是夹具智能化设计的一个主要障碍。

2.4 CBR技术的全面解决。

CBR技术的主要包括实例存储、实例检索、实例重用和实例修改,但是目前研究主要集中在实例存储和实例检索,实例重用和实例修改的研究则比较少见,造成了CBR技术成为一种“检索软件”。

并且,目前实例存储和实例检索都没有考虑到工件的几何拓扑信息,检索精度有限,且需要大量输入信息,过程繁琐。

因此,很多研究人员开始怀疑CBR的必要性,当实例规模较小的情况下,采用人工的检索方法得到的结果更加准确,使得CBR失去了原有的意义。

因此,寻求CBR技术的全面解决,将成为进一步提高夹具设计智能化的方法。

2.5夹具功能检查和性能评价。

夹具智能化设计结果都需要检查某些性能要求,以保证夹具设计的合理性。

通常对于夹具设计结果的检测项目包括:刀具加工轨迹包络面是否和夹具元件产生干涉、加工精度、刚度和变形、各夹紧点夹紧力作用下的工件稳定性等。

对于夹具智能化设计,夹具功能检查和性能评价是必不可少的部分。

2.6系统集成和标准化接口及分析技术。

夹具的智能设计不可能是孤立的,必定要和其他的系统、软件集成,获得必要的信息从而支持夹具的智能化设计。

比如:需要从CAPP得到安装规划,需要调用工件CAD图数据、元件CAD数据。

结果要用CAD输出,夹县设计人员可以修改夹具的CAD图,需要和夹具元件库、夹具设计图纸库、夹具的生产准备和流通、生产作业计划等信息管理系统交互。

从其它系统输入的信息要经过智能化分析,输出的信息要经过智能化加工,而读取数据的标准化是保证智能化设计的必不可少的条件。

因此开放的系统体系结构和标准的接口将有助于智能化CAFD系统的开发与实施。