花生乳、核桃乳(露)饮料生产工艺流程图

核桃乳生产工艺标准-HTHP试行

核山西核桃乳2013 西中汾乳生产年 12 月山西中汾凯悦产工艺 26 日发中汾凯悦企悦企业艺标准发布 20企业管理管理HTH 13 年 12有限公司有限公HP(试2 月 26 日司 发布 公司试行)日实施前 言该文件由生产公司归口管理,适用于核桃乳HTHP(高温高压杀菌)工艺类型工厂。

本文件主要起草人:王秉俊本文件审核人:刘会平、郭建文本文件审批人:郭凯锐本文件主要起草单位:山西中汾凯悦企业管理有限公司。

本文件为第1 次发布。

核桃乳生产工艺标准(HTHP) 1 生产工艺流程图2 工艺规程2.1脱皮工序2.1.1核桃仁检测依据《核桃仁质量标准》进行检测,要求核桃仁饱满、断面呈乳白色或微黄色,无霉变、虫蛀现象,无其它杂物,合格方可投入使用。

按配方要求称取所需核桃仁量。

2.1.2浸泡预先使用洁净的不锈钢水槽配制NaOH溶液,浓度要求0.8-1.5%,恒温90℃以上,将核桃仁分批定量装入网筐,完全浸入溶液中,浸泡4-10分钟(根据浸泡效果增减浸泡时间),每隔3-4分钟及结束时翻动核桃仁一次,使其达到充分浸泡;为保证浸泡溶液浓度,首次调配后,每浸泡一次适量添加NaOH,以保证浓度及浸泡效果;浸泡用水、NaOH质量需符合相关质量标准要求,每槽溶液浸泡4次进行更换并重新调配加温。

2.1.3脱皮核桃仁浸泡完成后需立即冲洗,取出网筐适当沥干多余水分,使用高压水枪逐层翻动、充分冲洗,直至核桃仁外皮脱落果仁变白,外皮整体残留率要求≤10%,核桃仁残留呈中性或弱碱性(pH:7-8);冲洗后使用洁净的不锈钢容器盛放并加盖防护,转序或备用,存放时间要求:夏季≤3小时,冬季≤12小时,使用前检测口感,如有异常停止使用。

浸泡用水需符合生产用水质量标准要求。

2.2 配料工序2.2.1浸洗将脱皮后的核桃仁用20-40℃生产用水浸泡2-3分钟,反复浸洗至浸洗液澄清、呈中性或弱酸性(pH:6-8),加盖防护备用或直接使用,存放时间要求:夏季≤3小时,冬季≤12小时,使用前及超出时间需组织品尝无异常方可投入使用。

花生牛奶ml制程指导

福建盼盼饮料有限公司PET花生牛奶(500mL)制程指导 (代工厂:湖北钟祥汇源)文件史略表项次 修改日期 版本 修改主要内容1 20140218A新发行。

23456789101112131415文件编号 名 称 页次/总页数 1 / 3ZC PET002-A (500mL)-HY PET花生牛奶(500mL)制程指导 版 本A(500mL)-HY一、花生牛奶生产工艺流程图(按25吨调配液定容):②③全脂奶粉、烤花生酱 乳化稳定剂、部分白砂糖(辅料A)燕麦粉(用乳化罐单独溶解)①高速乳化罐 剩余白砂糖、辅料B、预配料A高速乳化罐双联过滤器(60目) 溶糖罐双联过滤器(60目)均质(60~65℃ 40Mpa) ④ 双联过滤器(60目)香精(3只)10吨暂存罐冷却(≤20℃) 调配罐 冷却(≤20℃)定容(≤25℃)双联过滤器(80目)预热瓶胚 脱气(-30~-80kPa) 瓶盖吹瓶 均质(22MPa/70-75℃) 瓶盖杀菌无菌风道输送 UHT(138℃±2/10s) 无菌水冲盖瓶杀菌 无菌罐 无菌气吹盖无菌水冲洗 充 填(25℃以下) 旋盖 瓶体喷码 箱体喷码 包装 线检 套标 在线检验 码垛 入库 检验放行文件编号 名 称 页次/总页数 2 / 3ZC PET002-A (500mL)-HY PET花生牛奶(500mL)制程指导 版 本A(500mL)-HY2. 原料准备2.1 原辅料的称重:按配方表用量准确称取原辅料;3. 化酱、化粉(步骤①)3.1 在高速乳化罐中预先加入1.5吨左右的65~70℃热水,开启高速乳化罐,将全脂奶粉倒入高速乳化罐中,搅拌10~15min直至奶粉分散溶解,溶解后的奶粉浆液经60目双联过滤器进入均质机中。

要求:溶解后的奶粉浆液均匀细腻,无颗粒或结团现象。

3.2 在高速乳化罐中预先加入1.5吨左右的80~85℃热水,开启高速乳化罐,随后将烤花生酱倒入高速乳化罐中,投料完成后继续搅拌10~15min,直至花生酱完全分散溶解,溶解后的花生浆液经60目双联过滤器进入均质机中。

核桃乳饮料加工工艺

核桃乳饮料加工工艺集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)核桃乳饮料加工工艺摘要:国内市场对核桃及其加工品的需求日益增长, 但是我国核桃采后处理技术比较落后, 在核桃脱青皮、破壳、壳仁分离等加工关键环节和设备成套性方面处于空白。

为提高我国核桃产业化加工技术水平, 实现核桃生产的商品化, 介绍了美国和我国核桃生产和加工的现状, 分析了美国核桃加工工艺和成套设备, 并针对关键加工设备的结构和工作原理进行探讨研究, 基本摸索出了美国核桃加工工艺和设备布局的总体方案。

结合我国核桃生产实际情况, 设计出适合我国中小型核桃加工厂的加工工艺和成套设备。

关键词:核桃饮料风味稳定性加工工艺;Study on the Production Technology ofWalnut Dairy BeverageDAbstract:The domestic market grows demand to the walnut and processed products day by day, but the post- processing technology of walnut is quite backward in China, the key links which is walnut peelling off shelling, separating shell from kerne l and the sets of equipment is in the b lank. In order to improve the leve l o f walnut industrial processing techno logy in China, realizes the walnut production comm erc ialization, we introduced the United S tates and China s' walnut product ion and the processing situation, has mainly analyzed the U. S. walnut processing techno logy and the sets of equipment and researched the structure o f key processing equipment and working principle, has basically determined the current U. S. walnut processing techno logy and the overall project of equipment layout O n this basis, we designed the walnut processing techno logy and equipment for small and medium scale processing factory in China.T he paper studied several important problems influencing walnut dairy beverage.Key words :Walnut dairy bever age; Flavor ; Stability;processing technology;核桃乳饮料加工工艺前言:核桃乳饮料是由核桃的种仁加工而成的。

核桃露生产工艺流程

核桃露生产工艺流程小伙伴们,你们爱喝核桃露吗?那香香甜甜的味道,喝一口就觉得好幸福呢。

今天呀,我就来给大家讲讲核桃露是怎么生产出来的。

我们得先有核桃呀。

核桃就像一个个小脑袋,圆溜溜的,有着硬硬的壳。

农民伯伯们在核桃成熟的时候,就把它们从树上摘下来。

这些核桃被收集起来后,要经过挑选呢。

就像我们挑水果一样,把那些坏的、不完整的核桃挑出去,只留下又大又好的核桃。

接下来就是把核桃的壳去掉啦。

这可不容易呢,就像给核桃脱衣服一样。

工人们会用专门的机器或者工具,小心翼翼地把壳弄开,取出里面白白的核桃仁。

核桃仁看起来就像一个个弯弯的小月牙,可可爱爱。

有了核桃仁之后,就要把它们清洗干净。

这就好比我们吃饭前要洗手一样。

把核桃仁洗得干干净净的,这样做出来的核桃露才卫生。

然后呀,要把清洗好的核桃仁磨碎。

想象一下,就像把很多很多小月牙都碾碎了。

这时候,核桃仁就变成了白白的、细细的粉末状,有点像我们冬天看到的雪末儿。

再接着呢,要往磨碎的核桃仁里加入水和糖。

水就像一个温柔的小伙伴,把核桃仁的营养和味道都带出来。

糖呢,就像一个甜蜜小使者,让核桃露变得甜甜的。

比如说,你喝到的核桃露甜甜的味道,就是糖的功劳啦。

之后就是把它们搅拌均匀。

这时候的核桃露就像是一个大家庭,核桃仁、水和糖都融合在一起,不分你我了。

再然后就是把搅拌好的核桃露进行加热。

加热就像给核桃露洗一个温暖的热水澡。

在加热的过程中,核桃露会变得更加浓稠,香味也会更浓。

就像我们煮牛奶的时候,牛奶会变得香香的一样。

最后呀,把煮好的核桃露装到瓶子或者盒子里。

这样,一瓶瓶美味的核桃露就可以被送到超市的货架上,然后被我们买回家,喝到肚子里啦。

核桃露的生产过程是不是很有趣呢?每一个环节都很重要,就像我们做游戏的时候,每个步骤都不能少一样。

下次喝核桃露的时候,我们就可以想象一下它是怎么被做出来的啦。

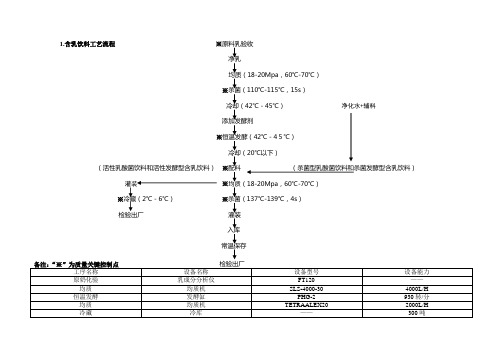

含乳饮料工艺流程图

冷库

——

300吨

净乳

均质(18-20Mpa,60℃-70℃)

※杀菌(110℃-115℃,15s)

冷却(42℃-45℃)净化水+辅料

添加发酵剂

※恒温发酵(42℃-45℃)

冷却(20℃以下)

(活性乳酸菌饮料和活性发酵型含乳饮料)※配料(杀菌型乳酸菌饮料和杀菌发酵型含乳饮料)

灌装※均质(18-20Mpa,60℃-70℃)

含乳饮料工艺流程原料乳验收均质1820mpa6070杀菌11011515s冷却4245净化水辅料添加发酵剂恒温发酵4245冷却20以下活性乳酸菌饮料和活性发酵型含乳饮料配料杀菌型乳酸菌饮料和杀菌发酵型含乳饮料灌装均质1820mpa6070冷藏26杀菌1371394s检验出厂灌装入库常温保存备注

1.含乳饮料工艺流程※原料乳验收

※冷藏(2℃-6℃)※杀菌(137℃-139℃,4s)

检验出厂灌装

入库

常温保存

备注:“※”为质量关键控制点检验出厂

工序名称

设备名称

设备型号

设备能力

原奶化验

乳成分分析仪

FT120

——

均000L/H

恒温发酵

发酵缸

PHG-2

930转/分

均质

均质机

TETRAALEX20

2000L/H

乳制品生产工艺流程图

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

(完整word版)植物蛋白饮料(核桃花生露)工艺流程(word文档良心出品)

注:图中标注★的工艺为关键控制点

关键工序

主要设备

技术参数

原料

--------

核桃应符合LY/T1922-2010的要求。购买的花生应要求厂家提供生产许可证和检验合格证并符合GB/T1532-2008

水处理

RO系列反渗透纯水机

纯净水电导率低于6us/cm,脱盐率大于97%

调配

冷热缸

将称量准确的原辅材封口

灌装封口机、灌装封口机组

按罐上标示重量进行罐装,日期打印清晰、完整、准确。计量符合《定量包装商品计量检验规则》规定

杀菌

杀菌锅

杀菌升温时间:≤10分钟;恒温时间: 30分钟;降温时间: 10分钟;恒温温度: 121℃;杀菌后产品温度≤40℃;

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.xx杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸xx

凝固型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:

原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:

原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:

红色字体为关键控制环节。

乳制品生产工艺流程图之欧阳歌谷创作

乳制品生产工艺流程图

欧阳歌谷(2021.02.01)

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉

(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

核桃饮料的生产工艺流程

标题:核桃饮料的生产工艺流程咱们日常生活中,除了吃水果、喝水,有时候也会想喝点有营养的饮料。

比如说,营养丰富的核桃饮料就成了很多人的选择。

今天咱们就一起来探究一下,这香浓可口的核桃饮料是怎么生产出来的。

首先,得从选核桃开始。

这就像是选秀节目挑选手,要选那些个头均匀、没有坏壳、新鲜成熟的核桃。

这一步很重要,因为好的原料是好产品的基础。

第一步,破壳取仁。

这就像是剥鸡蛋壳,把硬壳敲开取出里面的核桃仁。

这一步可以用专门的机器来完成,又快又准。

第二步,去皮。

核桃仁外面有一层苦味的皮,得去掉它。

这个过程可以用温水浸泡或者用热碱水来处理,让皮松软后容易剥离。

第三步,清洗。

去完皮的核桃仁还得好好洗个澡,用清水冲洗干净,去掉残留的皮和碱水。

第四步,浸泡。

清洗干净的核桃仁要泡在水里,这样可以软化它们,也方便后续的加工。

第五步,磨浆。

泡软的核桃仁放入磨浆机,把它们磨成细腻的浆液。

这个浆液就是饮料的基础了。

第六步,过滤。

磨好的浆液还得过滤,去除里面的渣滓,只留下细腻的液体。

这样饮料喝起来才会顺滑。

第七步,调配。

根据配方加入糖、水和其他辅料,调整饮料的味道和营养。

第八步,均质。

用高压均质机处理,让饮料中的颗粒更加微小,保证饮料的稳定性和口感。

第九步,杀菌。

通过高温杀菌或者超高温瞬时杀菌,确保饮料安全无病菌。

第十步,灌装。

把处理好的饮料装入瓶子或者其他包装容器中,密封好。

第十一步,冷却。

将灌装好的饮料冷却下来,保持新鲜。

第十二步,检验。

最后对产品进行检验,确保每一瓶饮料都符合标准。

总之啊,核桃饮料的生产工艺流程就像是做一顿饭,从准备食材到端上餐桌,每一个步骤都得细心操作。

这样我们才能喝到既美味又健康的核桃饮料。

花生豆奶饮料产品生产工艺

豆奶一直深受中国人的喜爱,在中国,豆奶市场巨大,豆奶也是对传统豆浆的一次改新,近两年来,在市场经济的推动下,豆奶种类也日趋丰富。

调配后的花生豆奶饮料香味突出,营养成分高,消费对象广泛。

[参考配方]原料名称用量(%) 原料名称用量(%)大豆 4.00 烤花生香精0.03花生仁 4.00 豆奶香精0.02白砂糖 4.00 乙基麦芽酚0.01稳定剂RB4 0.30 小苏打适量甜赛糖TR50 0.04[实验流程]大豆挑选→热烫灭酶→浸泡→去皮打浆→过滤花生仁挑选→烤香→去皮浸泡→打浆→过滤↓↓香精+乙基麦芽酚小苏打↓↓↓→调配→定容→调香→调pH 值→均质白砂糖+稳定剂→加热溶解↑→灌装→杀菌→冷却成品[实验工艺]饮料总量为1000ml。

1.大豆前处理:挑选粒大皮薄,粒重饱满,表皮无皱,有光泽的优质大豆为原料;取大豆配方量2.5-3 倍的水,将水烧沸后,加入称量好的干大豆,保温在95℃左右 3 分钟,热烫灭酶;大豆浸涨,PH 约为8.5,(冬天常温约8h,夏天常温3-4h,恒温箱约2h)后,去皮,磨浆,150目过滤,即制备好豆浆,备用。

2.花生仁前处理:将烤箱加热至130℃~140℃加入精选并称量好的干花生仁,保温在140℃左右15-25 分钟取出(以八成熟、红衣不焦黄,易搓下为佳),去皮;以花生仁与水之比为1:2.5~3 浸泡,浸泡液PH 值调为8.5~9.5。

生产前将浸泡好的花生仁进行清洗,漂尽碱液,使其PH 达7.5 以下,沥干后,打浆、过滤备用。

3.溶胶:将称量好的甜赛糖、白砂糖和稳定剂干混和均匀,用85℃热水200-300 ml 溶解充分,并保温10min,先后加入大豆浆、花生浆混合。

4.调香、定容:加纯净水定容至1000ml 刻度,用小苏打调pH 值,然后加入香精、乙基麦芽酚调香,并搅拌均匀。

5.均质:加热升温至70℃左右进行均质,均质一次,均质压力为(25-30Mpa)。

6.杀菌:灌装后,进行高压蒸汽灭菌(121℃/15min)。

TP花生牛奶饮品制程指导

8.1

8. 9.1 9.2 9.3 9.4 9.5

原料准备: 原辅料的称重:按配方表用量准确称取原辅料的用量;并检验原料 磨浆 一边将烤花生倒入砂轮磨,一边稳定地加入常温水,经过三遍胶体磨,打入调配罐 溶奶粉 化糖锅内加入 500kg 常温水,启动搅拌器; 将奶粉倒入化糖锅 高速搅拌 5-8 分钟;直至溶解; 注: 若是用鲜奶生产,则鲜奶直接从调配桶加入 溶糖、胶 化糖锅内加入 500kg 常温水,启动搅拌器; 将白砂糖和配料 A 倒入化糖锅 高速搅拌 15 分钟左右;直至溶解 调配 在调配罐中打入 1000Kg 水 将花生浆和经过 30 目过滤的奶粉溶液和糖胶溶液打入调配罐 将配料 B 和香精加入调配罐 将上述调配液定容到 5000 升; 保持搅拌器不断地搅拌、调配人员、品管检测糖度、pH、感官品评; 预热 将调配液预热 脱气 将调配液打入真空罐脱气,压力为-0.5- -0.8 巴 均质 均质温度为 55-90℃,压力为 22Mpa UHT 根据 UHT 操作手册规定标准程序;对 UHT 系统进行 CIP 和预杀菌; 当预杀菌完成时,继续对系统按下列条件进行水循环,保持其杀菌状态,直至可以加工 产品为止; 杀菌温度及时间:136-140℃/4 秒; 冷却温度:≤35℃ 在产品 UHT 杀菌的整个过程中,UHT 系统中再循环产品最大不能超过 10%,充填生产 线上,如遇到机械故障 15 分钟以上,而使充填速率下降,生产速度应作相应 使用部门 品保、制造

调配桶 配料 B 预热 香精

脱气(-0.5- -0.8 巴)

均质(55-90℃、22MPa)

UHT(136-140℃/4S)

充 填(35℃以下)

包装 入库 保温测试(7 天) (37℃χ 2 微生物检测,37℃χ 5 感官物检测) 使用部门 品保、制造

核桃乳饮料生产工艺与设备

Science &Technology Vision 科技视界植物蛋白饮料相比普通饮料,所含的蛋白质、维生素含量更高,营养价值丰富,而且口感细腻,近年来,越来越受消费者的欢迎。

植物蛋白饮料可选原料众多,如大豆、花生、杏仁、葵花籽、椰果肉、核桃等。

而核桃营养价值高,核桃中蛋白质含量为15%,核桃仁中含有较高的不饱和脂肪酸组合的脂肪,如亚油酸,亚麻酸等;此外,核桃含有丰富的维生素B 和E 及钙、磷、铁等多种人体需要的微量元素。

核桃中的磷脂,对脑神经有良好保健作用[1-3]。

本文着重探讨核桃乳饮料生产过程中,对核桃仁的去皮,磨浆,杀菌等关键工段的工艺以及设备的选型。

1核桃乳生产工艺流程图1核桃乳生产工艺流程图2核桃乳饮料设备的选型和操作要点2.1挑选漂洗选用无虫蛀、无霉变、新鲜的核桃仁,用清水漂洗除去泥沙和残壳等异物杂质。

2.2浸泡脱皮核桃仁表面皱褶凹凸不平,有一层紧密的褐色薄皮,含单宁,不除去会影响产品的色泽,口感和稳定性[4-5]。

因此磨浆前先要对核桃进行脱皮处理。

图2浸泡脱皮装置在浸泡罐中投入核桃,升温至采用75℃-80℃,采用3%的NaOH 溶液,处理10min,期间要对罐内核桃不断搅拌,加快脱皮速度,处理完成后,打开浸泡罐中的排水阀将水放掉,然后再打开罐底阀,将核桃仁出料至带防护板的筛网上面,用高压水枪冲洗核桃仁,洗去残留的碱液以及表皮,直至核桃仁呈淡灰色为止。

为了防止极少部分核桃仁未脱去表皮,影响产品质量,需要将处理好的核桃仁置于二捡平台,进行人工检查。

2.3磨浆现在有很多小型核桃乳生产厂,会使用五辊研磨机研磨,将核桃仁研磨成核桃酱(浆状流体,颗粒度一般在20微米以下),然后再人工倒入剪切罐中经过复水(加水比例一般为1:10),溶解均匀后,经过双联桶式过滤器(一般选用200目的尼龙滤布),然后用离心泵泵入下一个工段(进入调配罐)。

但是这种工艺为间歇式的,对于一些大型核桃乳生产企业,明显产能不足,而且人力成本增大了。

果味核桃乳的加工生产

果味核桃乳的加工生产(一)工艺流程原料验收→砸皮取仁→去薄皮→冷榨→部分脱脂核桃仁→磨浆→过滤→调配→均质→灌装→杀菌→冷却→成品(二)工艺操作要点砸皮取仁,去除碎粒、虫蛀、发霉等不合格仁。

要求果仁新鲜饱满,干燥无杂。

去薄皮:在沸水中煮2~4分钟,停止加热后浸泡薄皮发软,剥去皮,再用开水灼一下后立即用清水冷却透,捞出放在竹筛上滤去水分。

冷榨脱去部分油脂:核桃仁中油脂含量较高,达40%~50%,容易造成脂肪上浮及挂壁现象,因此就要除去部分油脂。

利用榨油机冷榨除去40%~50%的油脂,压榨压力在1000~1200千克/cm2之间为宜。

成品中保持适量油脂对改善产品的口感和风味有较好的作用。

除油量太多,势必使压榨时的压力提高,从而导致压榨过程中温度升高太多,造成蛋白质的热变性;除油量太少,难以解决脂肪上浮和挂壁现象。

磨浆:脱去部分油脂的核桃仁送入辊磨机中粗磨,粗磨时添加3~5倍量的水,磨浆呈均匀浆状时送入胶体磨精磨,精磨时添加0.1%的焦磷酸盐和亚硫酸的混合液护色,防止褐变。

过滤:最好采用离心机过滤,无条件的可采用100目的筛网过滤。

调配:在过滤后的乳液中添加适量的白糖、柠檬酸、果汁来调整产品的口味。

核桃仁中的蛋白质80%为球蛋白,其等电点为4.5。

在中性条件下呈均匀分散状态,但在酸性条件下则易出现凝结析出现象,尤其在等电点,更易出现凝结现象。

而果味核桃乳饮料的pH值一般均在4.0左右,在由中性(pH7.0)变为酸性时势必通过等电点,因而就会导致一部分蛋白质凝结沉淀。

此外加热杀菌加剧了蛋白质的凝结和变性。

因此,在加酸和果汁之前必须添加适当的保护剂,以使蛋白质在酸和热处理条件下保持稳定。

要求所选的保护剂不仅能和蛋白质牢固地结合在一起,而且其自身对酸和热有一定的稳定性。

添加0.2%的羟甲基纤维钠稳定效果很好。

均质:调配后进行均质处理。

高压均质机工作压力稳定在23.0兆帕时进行第一次高压均质后,再送入2号均质机在23.0兆帕进行第二次高压均质。

花生乳生产新工艺

花生乳生产新工艺花生乳营养丰富,对减缓人体组织衰老、防止动脉粥样硬化均有良好作用。

现介绍一种新工艺,可避免困扰花生加工中的沉淀、豆花状、油圈等问题。

1.工艺流程原料→烘炒→脱皮→洗浸→磨浆→分离→配料→煮浆→均质→罐装→杀菌2.技术要点(1)原料选用新鲜、饱满的花生,剔除杂质和变质特别是霉变颗粒。

(2)烘炒用旋转炉将花生仁在100℃左右温度下烘炒15~20分钟,既增加香气,又有利于去除外皮。

(3)脱皮用木压板搓揉脱去花生皮。

(4)洗浸将脱皮、经水冲洗干净的花生仁1千克浸入2升30℃饱和盐溶液中1分钟,然后再将花生仁放入15升100℃、浓度为0.5%碳酸氢钠水溶液中,经20分钟后取出,沥干,再用清水冲洗附着的碱液。

(5)磨浆用干花生仁重量15倍70~90℃的热水浸泡花生仁,先经磨浆机粗磨,磨浆机间隙以0.5毫米为佳;然后送入胶体磨进行细磨,即可生产出悬浮粒度均匀的花生浆。

(6)分离将料液通过300目过滤网布滤去渣。

浆渣在80℃的水中,搅拌后再研磨、甩渣、分离2~3次。

(7)配料将多次滤液均匀混合,即为花生乳液。

1吨花生乳饮料的配料为:干花生55千克,白糖75千克,甜蜜素0.5千克,复合稳定剂2.3千克,全脂奶粉1千克(采用胶体磨细磨均匀),过滤软水800千克,鲜奶、香精适量。

(8)煮浆将已配料的花生乳液抽至冷热调制缸内加热煮沸,温度到达80℃后,液面起泡,假沸,产生泡沫,应撇去部分泡沫,以保证质量。

当温度达到94~96℃时,液面翻滚,维持1~2分钟即可。

注意煮浆不要过久,以免蛋白质变性,产生沉淀、分层。

(9)均质料液温度高于75℃,第一次均质压力45毫帕,第二次均质压力25毫帕。

均质后料液中蛋白质和脂肪微粒得到细化,乳液与复合稳定剂充分融合,花生乳品稳定。

(10)装罐专用玻璃瓶和瓶盖都必须先灭菌,料液均质后在温度高于80℃时,连续灌装、封瓶。

(11)杀菌把密封的乳瓶送人高压蒸气杀菌锅,压力1千克/平方厘米,预热80℃保持10分钟,加热至100℃保持15分钟,再恒温121℃保持20分钟,用气泵加反压降温由100℃冷却至50℃以下出锅,再冷却,经检验合格即为成品。

花生乳生产工艺(精)

花生乳生产工艺花生乳中含有丰富的蛋白质、脂肪、钙、磷、铁、锌、锰等微量元素,维生素E和人体所需的多种氨基酸,以及不饱和脂肪酸等,对维持人体健康,减少组织衰老,防止动脉粥样硬化,均有很好的作用。

现将生产技术要点介绍如下:1.原料选用新鲜饱满的花生,易除杂质和霉烂变质的颗粒。

2.烘炒用旋转炉将花生仁在100℃左右烘炒15-20分钟,使花生仁中的羰基化合物与氨基化合物在高温条件下发生美拉德反应而使制品增加香气,同时有利于去除红衣。

3.脱皮用木压板搓揉脱去花生衣,以去除皮上的色素和涩味,使花生乳色泽洁白,香味浓郁,口感细腻。

4.洗浸将脱去皮衣,经水冲洗十净的花生仁(按1公斤计)浸入2升30℃饱和盐溶液中1分钟,再放入100℃的住5%碳酸氢钠水溶液巧升中进行热处理,20分钟后取出、沥净,并用清水冲掉附着的碱液。

5.磨浆用干花生仁重量15倍的70℃一90℃热水浸泡花生仁,先经磨浆机粗磨,磨浆机的间隙以O.5毫米为佳,避免花生浆过粗或过细影响浆料提取率。

然后送入胶体磨进行细磨,使组织内蛋白质及油脂充分析出,保证花生浆均匀的悬浮粒度。

6.分离将料液通过300目过滤布滤去渣。

将滤渣用80℃的水搅拌,再行研磨甩渣分离2一3次。

力求将渣中残存的水溶性蛋白质提出来。

7.配料将多次滤液合并,混匀,即为花生乳液,此时乳液的pH值为6.8一7.1。

按1吨花生乳饮料(干花生仁55公斤),用白糖75公斤、甜蜜素O.5公斤、复合稳定剂23公斤、全脂奶粉1公斤(采用胶体磨细磨均匀)的比例,与经过过滤的软水800公斤、鲜奶香精适量搅拌混合。

8.煮浆将已配料的花生乳液抽入冷热调制缸加热煮沸,当温度达到80℃以后,液面起泡、假沸,产生不少泡沫,可撇去部分泡沫以保证质量。

当温度达到94℃一96℃时,液面翻滚,维持1一2分钟即可。

注意煮浆不要过久,以免蛋白质变性产生沉淀,致使分层。

9.均质在料液温度大于75℃时进行高压二次均质,第一道均质压力45兆帕,第二道均质压力25兆帕。