新版汽车涂装SE指导手册(翻译)

汽车涂装术语中英文对照

前处理及前处理剂(1001-1053)1001碱液脱脂法 alkali degreasing1002碱性脱脂法 alkali cleaner1003离子交换 ion exchange1004槽液管理 solution control, booth control1005乳化脱脂法 emulsion edgreasing1006乳化脱脂剂 emulsion cleaner1007化学除锈剂 chemical descaling/ chemical derusting 1008化学脱脂法 chemical descaling1009化学成膜 chemical conversion coating1010黄锈(磷化处理中)rust caused on phosphat coating 1011鉻酸处理(钝化)chromate coating, chromating1012鉻酸盐处理 chromate coating, chromating1013硅酸钠 sodium silicate1014打锈 descaling1015除锈(同:酸洗,酸蚀)descaling, derusting1016酸洗(同:除锈)acid picking, picking1017酸性阻蚀剂 acid picking in hibitor1018喷砂 sankblasting, blast cleaning1019纯水(同:脱离子水)deionized water1020纯水洗 deionized water rinsing1021喷丸 shot blasting1022新鲜水洗 fresh water rinsing1023蒸气磷化处理 steam phosphating1024喷射式前处理 spray pretreatment system1025总酸度 total acid1026促进剂 accelerator1027脱脂 degresing1028脱脂剂 cleaner1029脱脂,除锈二合一处理剂 phosphoric acid cleaning 1030灰蓝色 blue color1031三氯乙烯脱脂(蒸气脱脂)vapor degreasing1032三氯乙烯 trichloroethylene1033四氯乙烯 parchlorlethylene , carbontetrachlcride 1034半浸式前处理 half dip pretreat ment system1035P比(同:P/P+H) P ratio1036磷化处理剂 phosphating chemicals1037皮膜处理 chemical conversion coating1038膜重量 coating weight1039表面预处理 surface treatment1040表面调整 surface conditioning1041表面调整剂 surface conditioner1042溢流喷射式前处理 flood spray pretreatment system 1043全浸式前处理 full dip pretreatment system1044前处理 pretreatment1045前处理剂 pretreatment chemicals1046烘干水分 drying off1047游离酸度 free acid1048溶剂脱脂 solvent degreasing1049预清洗 precleaning1050预热水洗 hot water prerising1051锌盐磷化处理 ziue phosphating phosphate treatment 1052锌盐磷化膜 ziue phosphating coating1053铁盐磷化膜 iron phosphating coating涂装方法(2001-2089)2001阳极电泳 anodic electro deposition2002阳极接地法 anodic earth method2003气喘,喷流间断 spitting spray, flurrering2004湿碰湿 wet on wet2005涂面漆 top coat2006空气喷涂 air spraying2007吹风 air blow2008无气喷涂 airless spraying2009过喷涂 over spray2010隔膜(电极)电泳涂装 membrance system electro depsoition 2011重叠涂装 over coating2012汽油打磨 wet sanding with gasoline2013阴极电泳涂装 cathodic electro deposition2014干打磨 dry sanding2015喷枪距离 gun distance2016喷枪移动速度 spray gun velocity2017机械打磨 mechanical sanding2018表面准备(同底材面调整) surface preparation2019空气雾化式静电喷涂法 electrostatic air atomizing spray merhod2020黑皮(黑色氧化皮) mill scale2021酸性涂料补给电泳涂装法2022修饰性打磨 finish sanding2023基底 substrate2024被涂面的表面准备 surface preparation 2025涂底漆 primer coating2026浸涂 dipping, dip coating2027喷涂 spraying, spray coating2028喷涂影 (atomizing) fan pattern2029局部修补 spot repair2030三层涂装 three coat2031涂三次,烘三次 three coat, three bake 2032涂三次,烘二次three coat, two bake2033拖式浸涂 slipper dipping2034静电涂装electrostatic coating2035静电粉末涂装 electrostatic powder coating2036静电式雾化式静电涂装法 electrostatic rotary atomizing spry methed2037统刮腻子 all pattying 2038试涂装 application trial 2039更新期 turn-over2040揩油 pad application, padding2041调制 (paint) mixing2042调色 color matching2043皱纹涂装2044二层涂装 two coat2045涂二层,烘二次 two coat, two bake2046涂二层,烘一次 two coat, one bake2047泳透力 throwing power2048尾形 tail2049电泳 electro phoresis2050电渗 electro osmosis2051电泳涂装(ED涂装) electrodeposition, electrocoating 2052打磨 sanding, grinding2053涂装 painting, coating, finishing2054涂装间隔 interval between coats, coating interval 2055涂装环境2056涂装体系 paint system, coating system2057涂装工艺 paint process2058涂装技术要求 painting sepctification2059涂着效率 transfer efficiency2060同色封底涂层 color sealer2061涂中涂层 surface coating, sealer coating2062重新涂装(同:补修涂装) repainting2063反复涂装 recoating2064涂布面积比(涂布率) spreading rate2065不需打磨2066刷涂 brush application, brushing, brush coating 2067被涂物 work2068雾化 atomizing2069局部打磨 detail sanding, defect sanding2070局部刮腻子 detail pattying2071淋涂 flow coating2072区域性修补 block repair2073粉末电泳涂装法(EPC) electrophoretic powder coating 207420粉末涂装 powder coating2075刮涂 knifing, knife application2076除晕色2077修补涂装 touch up2078热喷涂 hot spraying, hot spray coating 2079遮盖 masking2080抛光 polishing2081抛光修补 polishing2082湿打磨 wet sanding2083金属闪光色涂装 metallic coating2084超滤 utra filtration2085轻打磨 light sanding, scaffing2086流化床涂装 flridzed powder bed coating 2087辊涂 application by roller, roller coating 2088单层涂层 one coat2089涂一次,烘一次 one coat one bake涂料的干燥及干燥方法(2202-2217)2201(暗)红外干燥 (dark) infrared drying, infrarde drying, infrared baking2202湿涂膜 wet film2203表干 sand dry, surface dry 2204加热干燥 baking, thermosetting 2205干燥 drying2206强制干燥 forced drying2207完全干燥,完全固化 dry-hard, dry-through, hard dry, dry through, baking2208紫外线固化干燥(同:光聚合干燥) ultra violer curing 2209触指干燥 set to touch, dust free, dry to touch2210自然干燥(同:常温干燥) air drying cold curing 2211聚合干燥 curing by polymerization2212蒸发干燥(同:挥发干燥)drying by evaporation2213晾干 setting, flash off2214电子束固化(即辐射固化) electoro beem curing, radiation curing2215热风干燥,对流干燥 hot air drying couvection drying 2216半固化干燥(触指干燥) tack free, tack dry2217烘干(加热干燥) baking stoving涂料及其组成、性质(3001-3097)3001丙烯酸树脂涂料acrylic resin paint3002热塑性丙烯酸涂料 acryl lacquer3003施工固体部分 application solid3004胺浓度 amine content3005醇酸树脂涂料 alkyd resin paint3006拉丝现象cobwebbing3007面漆、面漆用涂料 top coat3008腐蚀底漆(同:磷化底漆、活性底漆) etching grimer 3009磁漆 enamel3010非水分散型涂料 non aqueous dispersion paint3011油性二道浆 oil surface3012油性腻子 oil putty3013油性底漆二道浆 oil primer surface3014灰分 ash conter3015阴极电泳涂料 cathodic electrod eposition primer 3016弹性(可弯曲性) flexibility3017加热残分(不挥发分) nonvolatile content, nonvolatile matter, solids content, heating residue3018钾中和型电涂料 KOH neutratized AED 3019结皮性 skinning3020干燥时间 bake schedule3021颜料体积比率(PVC或颜料容积浓度) pigment volume, pigment volume concentration3022颜料分(P.W.C) pigment content 30233底漆涂料primer3024底盘黑涂料 chassis black paint3025富锌底漆 zinc rich primer3026水性涂料,水系涂料 water borne paint3027水溶性树脂涂料 water soluble resin paint, water soluble resion coating3028抗石击涂料(SGC) stoneguard coating3029相溶性 compatibility, compatible3030第三石油类3031第二石油类3032抗漆雾污染性 spray mist compatibility3033局部修补底漆 touch up primer3034触变性 thixotropy, thixotropic3035抗崩裂涂料 antichipping paint, chip resistant paint3036抗崩裂二道浆(涂料) chip resistant surfacer, anti chipping surface3037抗崩裂底漆(涂料) chip resistant primer, anti chipping surfacer3038贮存稳定性 shelf life, storage stability, can stability 3039细度,粒度 grainning, bitty, seed3040无光涂料 flat paint, flat oil paint, mat paint3041电泳涂料 electrocoating, coating foe electrodeposion3042涂膜主要成分 film forming agent film forming ingredient, film former, film forming material3043同色涂料(中涂) color surface3044涂料 coating, paint3045中间层涂料(同: 二道浆) surfacer, guide coat3046原漆 virgin paint, UN-cut paint3047双组分涂料 two component paint3048硝基漆 nitrocellulose lacpuer, nitrocellulose coating 3049热塑性丙烯酸树脂涂料 thermoplastic acrylic paint3050热固性丙烯酸树脂涂料 thermosetting acrylic paint3051稠密 consistency3052粘度 viscosity3053高固体分硝基漆 high solid lacpuer3054高固体分型涂料 high solid paint3055基料 binder3056腻子 putty3057PH值3058颜基比P/B P by B3059光固化涂料 light curing coating3060漆料 vehicle3061酚醛树脂涂料 phenolic coating, phenolic resin paint 3062苯二甲酸树脂涂料 phthalic resin paint, alkyd resin paint3063不饱和聚脂涂料 unsaturated polyester paint3064底漆 primer3065底漆二道浆 primer surface3066粘连、结块 blocking3067粉末涂料 powder paint3068油漆色漆 paint3069防锈蜡 anti-corrosion wax, anti-rust wax3070活化期、活化寿命 pot life, pot stability3071聚酯腻子 polyester putty3072水分散性(树脂)涂料 water dispersible paint3073研磨色浆 millbase, milling base3074无溶剂型涂料 solventless coating, solvent free paint3075金属闪光色磁漆 metalic enamel, metalic paint, metalic pigmented paint3076三聚氰氨醇酸树脂涂料 melamine alkyd resin paint, melamine alkyd paint3077烘烤型涂料(俗:烤漆) thermosetting paint 3078油性涂料oil paint3079油度 oil length3080硝基清漆(俗:拉克) lacquer3081硝基磁漆 lacquer enamel3082硝基二道浆 lacquer surfacer3083硝基腻子 lacquer putty3084硝基底漆 lacquer primer3085沥青涂料 bituminous paint3086流平性 leveling3087清漆(俗:凡立水) varnish涂膜形成物及其性质(3201-3247)3201丙烯酸系树脂 acrylate resins3202 丙烯酸 acrylic acid3203丙烯酸改性的醇酸树脂 acryl modified alkyd resin 3204沥青 asphalt3205亚麻仁油 linseed oil3206氨基树脂 amino resin3207醇酸树脂(同:苯二甲酸树脂) alkyd resin3208酯化油 esterification oil3209环氧树脂 epoxy resin3210无油醇酸树脂 oil free alkyd resin3211外部增塑化 external plastici zation3212干油性 drying oil3213天然硬沥青 hilsonite3214甘油 glycerin3215胶化时间 gel time, time of gelation3216皂化 saponification3217皂化价 saponification valeu, saponification number 3218红花油 safflower oil3219脂肪酸 carboxyl acid3220硝化棉 nitrocellulouse3221有机硅树脂 sillicone resin3222水溶性树脂 water soluble resin3223苯乙烯改性醇酸树脂 styrenated alhyd, styrene alkyd, styrene alkyed resin3224豆油 soybean oil, soya been oil 3225多元酸 polybasic acid3226多元醇 polyhydric alcohol polyol 3227短油性醇酸树脂 short oil alkyd resin 3228天然树脂 natural resin3229天然油 natural oil3230塔油 toll oil3231内部塑化 internal plasticization3232热可塑性 thermoplastic, thermoplasticity, thremal plasticity3233热固化 thermosetting property 3234半干性油 semidrying oil3235沥青 bitumen3236蓖麻油 castor oil3237酚醛树脂 phenol resin3238不干性油 nondrying oil3239氧化沥青 blown asphalt3240聚酯 polyester3241聚丁二烯 polyester3242顺丁烯二酸酐改性油 maleinised oil 3243苯二甲酸酐 phthalic anhydride 3244甲基丙烯酸 methacrylic acid3245三聚氰氨树脂 melamine resin3246椰子油 coconut oil3247碘值 ioline value, iodine number 颜料及其性质(3401-3434)3401锌白 zinc ocide3402锌粉 zinc dust, zinc grey 3403石棉粉 asbestin3404惰性珍珠色云母 nollepecxl mica3405铝粉 aluminum flake powder, aluminum powder, aluminem pigment powder3406铝粉膏 aluminum flake paste, aluminum powder paste, aluminum pigment paste3407色光、色头 tint(ing) shade, reduced shade 3408碘式铬酸铝 basic lead chromate3409碘式碳酸铝 basic lead carbonate, basic carbonate white lead3410红丹 red lead3411土黄颜料、赫石 ochre3412碳黑 carbon black3413颜料 pigment3414吸油量 oil absorption value 3415白土、陶土、白垩 clay3416防锈颜料rust preventing pigment, rust inhibiting pigment, inhibitive pigment3417铬酸锌、锌黄 zinc chromate, zinv yellow pigment 3418锶铬黄、铬酸锶 strontium chromate3419填料、体质颜料 extender filler, extender pigment3420滑石粉 talc3421钛白 white titanium pigment3422着色颜料 color pigment3423着色力 tinting strength3424铅系颜料 lead pigment3425二氧化钛 titanium dioxide3426永固红 permanent red3427耐晒黄 fast yellow3428酞菁绿 copper phthalocyanine green3429酞菁蓝 copper phthalocyanine blue3430分散 dispersion3431铁红 red iron pigment3432无机颜料 inorganic pigment3433有机颜料 organic color pigment, rrganic pigment 3434漂浮 leafingv溶剂及其性质(3601-3633)3601醇醛溶剂 sellosolves (solvent)3602醇系溶剂 alcohols (solvent)3603异丙醇 isopropyl alcohol 3604醚系溶液 ethers (solvent) 3605酯系溶液 ethers (solvent) 3606乙醇 ethyl alcohol3607稀释剂 diluent (solvent) 3608二甲苯 xylene3609酮系溶液 ketones (solvent) 3610工业用酒精3611高沸点溶剂 high boiling point solvent, high boiler, slow solvent3612乙酸乙酯 ethyl acetate3613乙酸丁酯 n-butyl acetate3614二丙酮醇 diacetone alcohol3615脂肪族系碳氢化合物溶剂 aliphatic hydrocarbons (solvent) 3616助溶剂 cosolvent3617真溶剂 solvent3618溶纤剂(乙二醇一乙醚) cellosolve3619乙酸溶纤剂 cellosolce acetate3620煤焦油溶剂 solvent naphtha3621第一石油类3622低沸点溶剂 low boiling solvent, fast solvent3623松节油 oil of turpentine, spirit of turpentine, turpentine3624煤油 kerosene, kerosine3625甲苯 toluene3626卤化碳氢化合物溶剂 halogenated hydroeaxbon (solvent) 3627丁醇 butyl alcohol, butanol3628丁基溶纤剂 butyl cellosolve3629芳香族碳氢化合物系溶液 aromatic hydrocarbons solvent 3630白醇 mineral spirit, petroleum spirit3631甲基异丁基酮 methyl isobutyl keton3632甲乙酮 methyl ethyl ketone3633溶剂 solvent涂料用助剂及其性质(3801-3821)3801胺 amine3802防浮色剂 antiflooding agent, antifloating agent 3803表面活性剂 surface active agent surfactant3804增塑剂 plasticizer3805稀释性 reducidility3806金属皂 metallic soap, metal soap3807固化剂 hardner, curing abent3808防止氧化剂 antioxidant, oxidant inhibitor3809紫外线吸收剂 ultraviolet absorber (UV absorber) 3810苯甲酸丁二酯 dibutyl phthalate3811稀料 thinner3812静电防止剂 antistatic agent3813流挂防止剂 antisag agent3814沉淀物防止剂 antisettle agent3815消光剂 flatting agent3816三乙醇胺 triethyl amine3817涂料用稀料 paint thinner3818硝基漆用稀料 lacquer thinner3819防潮剂 retarder, retarder solvent3820防潮稀料 retarder thinner3821流变性控性 rheology control涂装用辅助材料及其性质(4001-4016)4001绿棒 conpaund stick4002粘性纸胶带 paper tack tape4003干打磨用砂纸 dry sandpaper4004纸质遮盖用胶带 crape masking4005打磨砂纸 abrasive paper sandpaper 4006打磨砂布 abrasive cloth, sanding cloth4007清洗用溶剂(稀料) washing solvent (falame retarding solvent)4008耐水性砂纸 water proof abrasion sandpaper4009耐热的(纸质)遮盖用胶带 heat stabe maskingtape 4010粘性纱布 tack rag4011粘灰清漆 tackrag varnish4012脱漆剂 paint remover4013抛光剂 polishing compound4014打磨网 poly (polyethene) net4015遮盖用胶带 masking (shield) tape4016绵纸(吉野纸)YOSHINO paper涂膜及其性质(5001-5040)5001遮盖力 hiding power, obiterating power, covering power, opacity5002面漆层 top coat, finish coat, finishing coat5003涂面漆的适应性 overcoatability5004重复涂装的适应性 recoatability5005玻璃化点 glass transition point5006镜面光泽度 specular glose, specular reflection 5007打磨性 grindability5008底涂(层) primer5009浸透性 pentrability5010鲜映性 distinctness of image5011耐碱性 alkaliproof, alkali resistance5012耐过烘干性 overbake resistance5013耐盐水性 salt water resistance5014耐挥发油(汽油)性 gasoline resistance5015耐久性 durability5016耐弯曲性(弹性) flexibility, elasticity5017耐侯性 weather resistance, weathering property, weatherproof5018耐酸性 acidproof, acid resistance 5019耐冲击性 impact resistance5020耐蚀性 corrosion resistance5021耐水性 water resistance, waterproof5022耐洗净性 washability5023耐崩裂性 chiping resistance5024耐热性 heat resistance5025耐沸水性 boiling water resistance 5026耐磨耗性 abrasion resistance 5027耐药品性 chemical resistance 5028耐油性 oil resistance, oilproof 5029耐溶剂性 solvent resistance5030光泽 gloss5031无光泽 flat5032涂膜 paint film5033涂膜污染性 stain resistance5034涂膜的外观 appearance of paint film, paint film appearance5035涂面 surface of paint film 5036半光泽 semigloss5037附着力 adhesion5038溶出(涂膜的) elusion, bleeding 5039裂解 degradation5040老化 aging, ageing涂膜的缺陷(5201-5299)5201油缩孔 oil dewetting, oil cratering 5202雨水痕迹 water slaining5203气泡 bubble, bubbling5204电泳气泡 bubble trace on ED film5205电泳湿漆膜剥落 peeling off wet ED film 5206电泳缩孔 ED cratering5207电泳针孔 pinhole on ED film5208丝状锈蚀 diliform corrosion5209异物起霜5210掉色 discoloration5211色差 off color5212色不均 mottling5213色分离 flooding5214湿污染 wet contamination5215水痕迹 water marke5216啄伤 pecking5217变黄 yellowing5218气体裂纹 gas checking, gas crazing5219白化 blushing5220干斑痕5221颜料沉降 pigment sedimentation5222气泡 bubble5223银粉不均 poor aluminum crientation, aluminum motting 5224发糊 dulling, bloom, clouding, cloudiness, hazing 5225陷穴点蚀 createring, pitting5226尘埃 dust, dirt5227锈 rust, corrosion5228打磨器纹 sanding scratch5229密封胶附着5230涂密封胶不良 sealing failure5231底层污染 bleeding5232底层流挂5233粘污 stain, spot, spotting5234起皱 crinkling, shrivelling, wrinkling, rivelling 5235吸收 suction, absorption5236水泡 water bubbling5237盖底不良 hiding failure5238划伤 scrack5239鲜映性质 low distinctness of image 5240间层剥离 intercoat adhesion failure 5241退色 fading5242流痕 dripping5243下沉 sagging run curtaining5244流挂 sag5245段痕5246皱纹起皱 wrinkle5247碎落 chipping5248粉化 chalking5249泳透性差 thin ED coating, no ED coating 5250失光 dulling, loss of gloss, matting 5251光泽不均匀 flashing5252胶带遮盖痕迹5253防声涂料附着5254防声涂料涂布不良5255打磨划痕 sand scratch5256打磨不足5257打磨坑5258涂膜过厚 too mach film thickness5259涂膜剥落 peeling5260干污染 dry contamination5261涂料缩孔,鱼眼 cratering, fish eye 5262涂料颗粒 dirt, seed5263流淌 sagging, running5264渗色 bleeding5265涂得太薄 thin paint5266漏涂 skips5267剥离 peeling5268缩孔鱼眼 crawling, fish eye, cratering 5269腻子残痕5270钣金凹凸 ding and dent5271焊药针孔soldering pinhole5272焊渣5273针孔pinhole5274膨泡 blistering5275颗粒hump, cluster5276笔划痕5277发白 blushing5278起泡 blistering5279触伤痕 mar5280击穿涂膜5281鬓状裂纹 hair cracking 5282砂纸纹 sanding scratch 5283凹坑 cratering5284变色 discoloration5285膨润 swelling5286模糊(阴影) shading5287星状不平 comet star pineple 5288保护不良 break line failure 5289落上漆雾5290水缩孔5291返铜光5292金属颗粒 metallic seeding 5293返粘 after tack5294未烘干透 under baking5295锉刀纹 grinding scratch5296桔皮,柚子皮 orange peel5297捻向不匀5298气泡孔 solvent popping, pin holes5299裂纹,开裂 cracking发状裂纹 hair craching浅裂纹 checking龟裂 craging裂开 cracking鳄鱼皮状裂纹 alligateying crocodiling涂膜的试验及试验机具(5601-5653)5601丝状腐蚀性试验 filiform corrosion test5602遮盖力试验纸 hiding chart5603湿漆膜厚度量规 wet film thickness gauge5604杯突试验机 Erichsen film distensibility meter 5605永久磁性测厚仪 Elcometer5606盐水喷雾试验 salt spray testing, salt spray test5607铅笔硬度试验 pencil hardness test5608碳弧灯 carbon arc5609外观检查 appearance inspection5610稀释稳定性试验 dilution stability test5611稀释试验 dilution test, reducibility test5612氙气灯 xenone lamp5613QUV5614库仑效率试验 coulomb eficiency test5615弯曲试验 bending test5616石击崩裂试验 gravelometer5617遮盖力测定仪 cryptometer5618斯端马粘度计 Krebs-Stomer viscometer, Stomer viscometer 5619交叉横割 cross cut5620恒温恒湿箱 constant temperature and humidity cabinet 5621光泽计 gloss meter5622色差计 color difference meter5623试验板 test panel5624试验样板 test piece, coupon, specimen5625自然曝晒试验 outdoor wethering test, outdoor exposure test5626冲击试验 impact test, impact testing, chip test 5627冲击试验仪 impact tester5628取样器 sampler5629斯惠特硬度计 Sward hardness rocker5630疤形腐蚀试验 scab corrosion test5631人工耐侯性试验 accelerated weathering test, accelerated weathering, artificaal weathering5632人工耐侯性试验机 accelerated weathering tester 5633耐过烘干性试验 over bake resistance test5634耐温水性试验 hot water resistance test5635耐侯性试验 weathering test, weathering5636耐湿试验 humidity resistance test5637耐湿试验箱 humidity box5638耐药品性试验 chemical resistance test5639金刚石冲击试验法 diamond shot test5640泳透性试验 throeing power5641细度刮板 grind gauge, fineness gauge5642杜邦式冲击试验仪 Dpont impact tester5643热循环试验 heat cycle test5644曝晒试验台 exposure rack5645B型粘度计 Broodfield viscometer5646鲜映性测试(PGD计) portable distinctness of image glossmeter5647比重杯 specified gravity cup5648标准光源 specified achromatic light5649漆膜涂布器 film applicator5650福特杯 Ford cup, Ford viscosity cup, ford cup5651复合腐蚀试验(略:CCT) compound corrosion test5652不粘性试验 tack free test, paint test5653漆膜厚度计 film thickness gauge涂装设备及机器(6001-6093)6001压送式喷枪 pressure feed type spray gun6002油漆增压箱 pressure tank, pressure feed paint container 6003橡胶模块 rubber patten6004木质模块 patten6005换色装置 colors changer6006水幕 water curtain6007空气帽 air cap6008空气净化器 air cleaner6009空气压缩机 air compressor6010空气打磨机 air sander6011空气除尘器 air duster6012空气压力调整器 air transformer6013无气喷枪 airless spray gun6014无气喷涂装置 airless spraying equipment 6015自动吸水器 auto absorber6016自动滚筒式过滤器 auto roll filter6017眼眶型打磨机 orbital sander6018加压杯 pressure cup6019转动型气动打磨机 rotary air sander 6020转动式清洁器 reverser clean6021搅拌装置 stirring equipment6022旋杯式静电喷涂装置 rotary atomizing electrostatic spraying equipment6023钢刮刀 steel spatrla6024加热油水分离装置 heating iol separater 6025干式喷漆室 dryspray booth6026木刮勺 wood spatula6027供风气管 supply duct6028供风气机 supplying fan6029吸尘(气)打磨机6030空调装置 air supply house6031高压发生器 high voltage regulator6032缓冲容器 surge chamber6033侧调漆间 sade room6034CP式机械手 robot by C.P. teaching method6035自动吹风装置 automatic air duster6036自动溶液管理装置 automatic solution machine6037自动湿打磨装置 automatic sanding machine6038自动水洗装置 automatic washing machine6039自动喷枪 sutomatic spray machine6040自动静电喷涂装置 automatic electrostatic spray machine 6041自动除尘装置 automatic dust off machine6042自动涂装装置 automatic spray (machine)6043重力式喷枪 bravity spray gun6044纯水装置 deionized water generator6045托盘(板) pad6046浸槽 dipping tank6047吸上式喷枪6048水洗式喷漆室 water washing spray booth6049刀 scraper6050歪脖刷6051喷枪 spray gun6052喷射式前处理装置 spray system pretreatment equipment 6053喷漆室 spray booth6054圆形漆刷6055静电涂装装置 electrostatic coating equipment6056粉末静电涂装装置 electrostatic powder coating equipment 6057半浮动涂密封胶 semifloe sealing6058侧喷机 side reciprocator6059风筒(管) duct6060修整追踪装置 touching tracer6061双动打磨机 double action sander6062涂装用刀6063直流电源 DC power equipment6064盘式打磨机 disc sander6065盘式静电涂装装置 disc atomizing electrostatic coating equipment6066手提式静电喷枪 hand electrostatic spray gun6067手提式静电涂装装置 hand electrostatic spray equipment 6068顶棚过滤器 ceilling filter6069电泳涂装装置 electrocoating equipment6070涂装机械手 painting robot6071涂料杯(罐) cup of spray gun6072涂料循环输漆装置 paint circulating system6073调漆室 mixing room6074涂料喷嘴 spray gun tip6075长头喷枪6076针阀 needle6077排气洗净装置 exhaust air washing system6078刷子 brush6079PTP式机械手 robot by P.T.P. teaching method6080扁平刷6081喷漆室排气洗净水过滤装置6082刷式自动湿打磨装置6083全浸式前处理装置 full dip pretreatment system equipment 6084平面涂装机 top reciprocator6085刮刀 knife, spatula6086工作台喷漆室6087前处理装置 pretreatment equipment6088圆形刷子6089超滤装置(UF) eltra filtration equipment6090光投影仪 light projector6091远距离示教式机械手 robot by remoto teaching method 6092连续沉淀装置 continuous settling equipment6093过滤槽烘干设备及机器(6401-6419)6401暗红外线烘干室 dark infrared oven6402风幕(或称气体密封) air seal6403远红外线加热器 far infrared heater6404炉干燥机 oven6405间接加热式热风烘干机 indrect hot air oven6406干燥室 drying oven6407红外线干燥室 infrared oven6408全热交换器(又称热轮)enthalpy heat exchanger6409对流炉 hot air convection oven6410直接加热式热风烘干室 direct hot airoven 6411热风炉(干燥室) hot air oven6412热风循环装置 hot air circulating equipment 6413燃烧室 burner house6414组合式红外线干燥室6415热泵 heat pump6416辐射板 radiation panel heater6417晾干室 setting room6418烘干室 baking oven6419强冷室 cooling unit色及其性质(7001-7034)7001年色 years color7002色(涂膜的) color of film, colour7003色的规格 color specification7004演色 colorrendition7005色卡 color chart7006冷色 cool color7007原色7008彩色度(鲜艳度、饱和度或纯度) saturation, chroma 7009亮度 brightness7010修色 shade7011色差 color difference7012色彩设计(彩色图解) color scheme7013色相 hue7014试制色样7015条件等色 metamerism7016正规色7017本色 solid color7018造行色板 master color7019暖色 warm color7020调色 tinting7021着色 tint7022色调分类 tone analysis7023光 light7024标准颜色板 color standard (panel)7025标准的光(同标准光源)7026闪光 flip-flop7027分光光度计 spectrophotometer7028分光反射率 spectral reflection faetor7029分光分布 relative spectral distribution7030芒塞尔表色系 munsel system, munsel system of color 7031无彩色 achromatic color7032明度 value of lightness7033金属闪光色 metallic color7034有彩色 chromatic color被涂物材料(8001-8023)8001离子树脂 ionomer resin8002丙烯酸树脂 acrylic resin8003丙烯腈,丁二烯苯乙烯树脂(简称ABS树脂) acrylonitrile butadiene styrene ferpolymer resin8004聚氨酯树脂 urethane resin8005玻璃纤维增强塑料(FRP) fiberglass reinforced plastic 8006聚氯乙烯树脂(PVC树脂) polyvinyl chloride resin8007硬质聚丙烯树脂(硬质PP树脂) vigid polypropylene resin 8008涂过富锌底漆铜板(略:ZC) zincrometal8009电镀锌钢板(略:EG) galvanized steel sheet8010电镀合金化锌钢板(略:EGA) zinc alloy galvanized steel sheet8011软质聚丙烯树脂(略:软质PP树脂) soft polypropylene resin 8012热轧钢板 hotrolled steel sheet8013聚氯化钾烯树脂 polyvinyl resin8014酚醛树脂(略:PF树脂) phenol resin8015聚酰胺树脂(略:PA树脂,尼龙)polyamide resin8016聚碳酸酯树脂(略:PC树脂) polycarbinate resin8017聚苯乙烯树脂(略:PS树脂) polystyrene resin8018聚苯醚树脂(略:PPO树脂) polyphenylene oxide resin8019聚丁二烯对苯二酸酯树脂(略:PBT树脂) polybutylene terephtalate resin8020热镀锌钢板 zinc fusing galvanized steel sheet8021热熔合金化镀锌钢板 zinc alloy fusing galvanized steel sheet8022冷轧高强度钢板(略:SAPH) high tensile coldrolled steel sheet8023冷轧普通碳素结构钢板(略:SPCCR) coldrolled steel sheet。

涂装技术手册(PPG公司)

溶剂气泡:在刚刚喷涂的漆膜表面呈现出很多直径在1mm以 溶剂气泡:在刚刚喷涂的漆膜表面呈现出很多直径在 以 下的顶部裂开的小气泡

原因: 因

1、喷涂雾化空气压力太低 喷涂雾化空气压力太低。

2、清漆膜厚太高 清漆膜厚太高。 3、流平时间不足 流平时间不足。 4、涂装环境温度太高 涂装环境温度太高。 5、使用稀释剂挥发速度太快 使用稀释剂挥发速度太快。 1、按照涂装工艺卡,设置雾化空气流量 设置雾化空气流量 2、降低清漆喷涂流量 降低清漆喷涂流量,调整喷涂程序。 3、按照涂装工艺卡正确设定流平时间 按照涂装工艺卡正确设定流平时间。 4、确保喷涂环境温度在涂装工艺卡规定的范围内 确保喷涂环境温度在涂装工艺卡规定的范围内。 5、按照调漆工艺卡调配油漆 按照调漆工艺卡调配油漆,必要时加入慢干剂。 1、 采用1000 1000目的砂纸对缺陷处砂磨 目的砂纸对缺陷处砂磨,再用抛光机进行抛光。 2、情况严重时 情况严重时,用800目砂皮将表面磨平后重新喷

原因: 原因

损。 1、油漆受到污染(含有丝状物 含有丝状物)。 2、喷房、流平间 流平间、烘箱顶棉纤维丝含量过高或滤网受 3、机械手防护服饰 机械手防护服饰、臂套存在纤维丝。 4、喷涂过程风向不符合要求 喷涂过程风向不符合要求。 5、进出喷房工作人员防护服饰存在纤维丝 进出喷房工作人员防护服饰存在纤维丝。 1、进货检验对油漆进行过滤 进货检验对油漆进行过滤,检测油漆内是否含有丝状物。 2、按照清洗保养计划 按照清洗保养计划,定期检查滤网使用状况。 3、机械手防护服饰 机械手防护服饰、臂套等应由不含纤维丝原材料制 成。 4、对喷涂过程各关键点的风向定期监督 对喷涂过程各关键点的风向定期监督。 5、操作员进入喷房必须有相应的防护措施 操作员进入喷房必须有相应的防护措施,防尘服应

GY-KC0021 涂装作业指导书(涂装进厂材料检测规范)

MG212-5南京名爵(MG)汽车有限公司涂装厂涂装作业指导书GY-KC0021(涂装进厂材料检测规范)批准:___________ 日期:____________审核:___________ 日期:____________校对:___________ 日期:____________制订:___________ 日期:____________2008年01月前言1、本检验规范针对涂装厂生产所使用的所有原、辅材料、配套件以及必须经过涂装生产线的其他材料,列出了各种材料的检测项目、技术规范、和检测频次。

2、涂装厂原辅材料按其重要性等级将其分为A、B、C三大类。

2.1、A类为重要性原辅材料,要求测试项目多,并且作批次检测。

2.2、B类为配套使用材料,要求作批次检测。

2.3、C类为间接使用材料,要求作自测、定性检测,并视上批使用情况作批次检验和抽检,抽检量为每年进厂批次的1/2。

3、如有特殊情况需增加或减少检验项目,必须经技术主管及以上分管厂领导批准。

4、A类、B类原辅材料如有一项不合格,作退货处理;连续两次有一项以上不合格作停货两个月处理。

5、C类原辅材料如有一次实物与商标或与产品合格证不符,作退货处理;两次以上不合格作停止供货处理。

6、其它原辅材料的检测,在未列入本规范之前,参照本规范相应材料的检测项目及生产厂家提供的产品性能参数指标进行检测。

7、所有进厂材料的检测结果必须填写:R09-004/22《进厂材料检测报告》。

目录一、密封材料二、前处理材料三、油漆材料(烘烤型)四、电泳材料五、修补材料(自干(低温烘烤)型)六、工艺辅料七、空气过滤材料八、打磨、擦净、抛光材料九、液体过滤材料。

汽车喷涂安全操作手册

汽车喷涂安全操作手册一、个人防护装备在进行汽车喷涂作业前,必须正确穿戴个人防护装备(PPE)。

这包括:1、呼吸防护设备:佩戴合适的防毒面具或空气净化呼吸器,以防止吸入有害的挥发性有机化合物(VOCs)和漆雾。

确保面具的滤芯定期更换,并且适合所使用的涂料类型。

2、眼部防护:戴上防护眼镜或面罩,防止漆雾和飞溅物伤害眼睛。

3、皮肤防护:穿着长袖工作服、手套和围裙,以保护皮肤免受涂料、溶剂和化学物质的接触。

工作服应选择不易渗透的材质。

4、头部防护:佩戴安全帽,防止物体掉落砸伤头部。

二、工作场所安全1、通风系统:确保工作场所配备有效的通风设备,如排气扇、通风橱等,以保持空气流通,降低有害气体和粉尘的浓度。

2、防火防爆:汽车喷涂区域应严禁明火和吸烟,并配备足够数量的灭火器和灭火设备。

涂料和溶剂应存放在防火防爆的储存柜中。

3、电气安全:检查电气设备是否正常运行,避免电线破损和短路。

使用防爆电气设备,防止火花引发火灾或爆炸。

4、清洁卫生:保持工作场所的清洁,及时清理漆渣、废料和溢出的涂料,防止滑倒和绊倒事故。

三、涂料和溶剂的安全使用1、选择合适的涂料和溶剂:根据工作要求和安全标准,选择低挥发性、低毒性的涂料和溶剂。

阅读产品说明书,了解其特性、危险警告和安全操作指南。

2、储存和搬运:涂料和溶剂应存放在阴凉、干燥、通风良好的地方,远离火源和热源。

搬运时要小心轻放,避免碰撞和泄漏。

3、混合和调配:按照正确的比例和方法混合涂料和溶剂,避免过度搅拌产生静电火花。

在通风良好的区域进行调配操作。

四、喷枪的使用和维护1、正确操作喷枪:熟悉喷枪的操作手册,掌握正确的持枪姿势和喷涂距离。

调节喷枪的压力和喷雾形状,以获得均匀的涂层效果。

2、定期维护:定期检查喷枪的各个部件,如喷嘴、针阀、密封圈等,确保其正常工作。

清洁喷枪,防止堵塞和故障。

3、安全锁定:在不使用喷枪时,将其安全锁定,防止意外触发。

五、喷涂过程中的安全注意事项1、喷涂顺序:从顶部到底部,从内到外进行喷涂,避免重复喷涂和漏喷。

Klutch 最高级汽车洗涂套装用户手册说明书

ULTIMATE CAR POLISHING KITOWNER’S MANUALWARNING:Read carefully and understand all ASSEMBLY AND OPERATION INSTRUCTIONS before operating. Failure to follow the safety rules and other basic safety precautions may result in serious personal injury.Thank you very much for choosing a Klutch product! For future reference, please complete the owner’s record below:Model: _______________ Purchase Date: _______________Save the receipt, warranty and these instructions. It is important that you read the entire manual to become familiar with this product before you begin using it.This machine is designed for certain applications only. The distributor cannot be responsible for issues arising from modification. We strongly recommend this machine not be modified and/or used for any application other than that for which it was designed. If you have any questions relative to a particular application, DO NOT use the machine until you have first contacted the distributor to determine if it can or should be performed on the product.For technical questions please call 1-800-222-5381.INTENDED USE:The Klutch Ultimate Car Polishing Kit is used to smooth wood and metal finishes, prepare a variety Of surfaces for painting or refinishing, or polishing metal surfaces with included pad.TECHNICAL SPECIFICATIONS:Input: 120V AC, 11.0AmpNo-Load Speed: 600-3,000 RPMDisc Capacity: 7 in.Net Weight: 7.5 lbs.GENERAL SAFETY RULESWARNING: Read and understand all instructions. Failure to follow all instructions listed below may result in serious injury.CAUTION: Do not allow persons to operate or assemble this Car Polisher until they have read this manual and have developed a thorough understanding of how the Car Polisher works.WARNING:The warnings, cautions, and instructions discussed in this instruction manual cannot cover all possible conditions or situations that could occur. It must be understood by the operator that common sense and caution are factors which cannot be built into this product, but must be supplied by the operator.SAVE THESE INSTRUCTIONSUSE AND CARE•Do not modify the Car Polisher in any way. Unauthorized modification may impair the function and/or safety and could affect the life of the equipment. There are specificapplications for which the Car Polisher was designed.•Always check of damaged or worn out parts before using the Car Polisher. Broken parts will affect the Car Polisher operation. Replace or repair damaged or worn partsimmediately.•Store idle Car Polisher. When Car Polisher is not in use, store it in a secure place out of the reach of children. Inspect it for good working condition prior to storage and before reuse.•DO NOT let comfort or familiarity with product (gained from repeated use) replace strict adherence to sander/polisher safety rules. If you use this tool unsafely orincorrectly, you can suffer serious personal injury.1. Use only accessories rated for at least the maximum speed as displayed on the tool’snameplate. Backing pads, discs, and other accessories running at speeds greater thantheir rated maximum speed may fly apart and cause serious personal injury.2. Check the backing pad for cracks, damage or deformity before operation. Immediatelyreplace cracked, damaged, or deformed pads.3. Never use this tool with wood cutting blades or other saw blades. Using such blades onthe sander/polisher frequently kick back, causing loss of tool control and resulting inpersonal injury.4. Hold the tool firmly using the rear handle and front mounted auxiliary handle.5. Keep hands away from rotating parts.6. Before starting the tool make sure the sanding disc or polishing bonnet is not contactingthe work piece.7. Check that the work piece is properly supported and secured in place.8. After switching off the tool, the wheel will continue to rotate. Do not release your grip onthe tool until the wheel comes to a complete stop.9. Operate the tool only when it is hand held.10. This tool is not waterproofed; do not use water on the work piece surface.11. Adequately ventilate your work area when performing sanding operations.12. Using this tool to sand some products, paints and woods may expose the user to dustcontaining hazardous substances. Use adequate and appropriate respiratory protection. ASSEMBLYCAUTION: Always be sure the tool is switched off and unplugged before assembling parts, making adjustments, assembling or replacing sanding discs or bonnets, or checking function on the tool.AUXILARY HANDLE: Always be sure the auxiliary handle is installed securely before operating the tool.CAUTION: TO AVOID ACCIDENTAL START, CHECK TO MAKE SURE LOCK-ON BUTTON IS NOT ENGAGED PRIOR TO PLUGGING IN TOOL AND YOUR FINGER IS NOT TOUCHING THE ON/OFF SWITCH.An auxiliary handle is included with your sander/polisher to ease tool handling and to help maintain tool control during operation. The gear housing is designed to allow mounting of the auxiliary handle on either side of the tool or on top of the tool.To install the auxiliary handle, screw the handle securely into the threaded hole on the right of left, of the gear housing as desired.HOOK & LOOP BACKER PAD INSTALLATION/REMOVAL1. Unplug the sander/polisher from the power source. Failure to unplug the sander/polisherfrom the power source may result in accidental tool start-up, causing possible seriouspersonal injury.2. Place the tool on a flat, stable surface, with the threaded spindle facing upwards and slidethe rubber backer pad over and down the spindle, flat face up. Screw on the backer pad by rotating it in a clockwise direction.3. Depress the shaft lock, and then rotate backer pad clockwise until the shaft lock engagesthe spindle shaft so it will no longer rotate.4. Maintain pressure on the shaft lock, preventing the spindle shaft from rotating. Tighten thebacker pad by hand rotating the pad until snug. DO NOT OVER TIGHTEN.5. Release the shaft lock after the clamp nut has been securely tightened.6. To remove the rubber backing back, be sure the tool is unplugged from the power source,engage the shaft lock and perform the installation procedure in reverse order.FOAM POLISHING PAD INSTALLATION/REMOVAL1. Unplug the sander/polisher and install the rubber backer pad as explained previously.2. Inspect the hook & loop backing pad and clean-off any dirt or debris that is discovered.3. Align the foam polishing pad over the backer pad. With the pad aligned, push down on thefoam polishing pad to engage the hook & loop system. Confirm that the polishing pad issecured over the entire pad.4. To remove the polishing pad, pull it off the backer pad.ABRASIVE DISC REMOVAL/INSTALLATION1. Unplug the sander/polisher from the power source. Failure to unplug the sander/polisherfrom the power source may result in accidental tool start-up, causing possible seriouspersonal injury.2. Install the backer pad onto the stander/polisher threaded spindle as described earlier.3. Center the desire hook & loop grit abrasive disc over the backer pad.4. With the disc aligned, push down on the disc to engage the hook & loop system. Confirmthat the disc is secured over the entire pad.5. To remove the disc, pull it off the backer pad.OPERATION:CAUTION: ALWAYS BE SURE THE TOOL IS SWITCHED OFF AND UNPLUGGED BEFORE ASSEMBLING PARTS, MAKING ADJUSTMENTS, ASSEMBLING OR REPLACING SANDING DISCS, BUFFER PADS, OR CHECKING FUNCTION ON THE TOOL.SHAFT LOCKNever depress the shaft lock when the spindle is moving.The shaft lock is located on the top, forward portion of the gear housing. Depress the shaft lock to prevent the spindle from rotating when installing or removing accessories.SWITCH OPERATIONThe tool can be locked on by depressing the lock-on button and the on/off switch at the same time, then releasing pressure on the on/off switch. The lock-on feature is to relieve fatigue on the trigger finger only. Grip tool firmly at all times while it is running, and keep both hands away from the Sanding/Polishing wheel.SPEED ADJUSTMENT DIALThe speed adjustment dial is located on top of the rear handle. In this position slightly forward of the switch trigger, the sander/polisher’s speed is easily adjusted by the operator’s thumb on the hand grasping the tool on the rear handle.With the switch trigger fully depressed and the tool running, tool speed can be changed by rotating the speed adjustment dial to a numbered setting from 1 to 6. Tool speed increases as the dial is moved in the direction of the number 6 and lower speed is obtained as the dial is turned towards the number 1.To ensure operator control, the tool should always be turned “ON” with the speed adjustment dial in the number 1 position.Continuous operation of the tool at low speeds for a long time will cause the motor to become overheated, possibly resulting in malfunction or tool failure. To cool the motor, occasionally run the tool at high RPM under no load for short periods of time allowing the tool’s fan to cool the motor. Be careful not to obstruct the air vents located in the forward gear housing or in the rear handle, near the switch trigger.The speed adjustment dial can only be rotated as far back as the number 1 or forward to the number 6. DO NOT attempt forcing the dial beyond the numbers 1 or 6, or the speed adjustment dial will be damaged and no longer function.POLISHING OPERATIONAlways wear safety glasses with side shields or a full face shield during tool operation.Never switch on the tool when it is contacting the work piece or possible injury to the operator or damaging the work piece may occur.Hold the tool firmly using both handles. With the speed adjustment dial set at “1” turn the tool on and lightly apply the rotating foam pad to the work surface. Allow the tool to operate freely using only the tool’s weight as pressure applied to the work surface.Maintain the foam pad at an angle of about 15 degrees to the work surface. NEVER USE THE POLISHING PAD FLAT TO THE WORK SURFACE. Use a long sweeping motion, back and forth, while slowly advancing along the surface being polished. To avoid “burning” the surface or causing finish swirls, use a low speed and do not hold the tool in one spot or use circular or spiral like patterns. Work from the highest point on the surface downwards to avoid dust or polish from being thrown onto the completed section.Always follow the wax and polish manufacturer’s application and removal instructions for power polishers. Dirty or clogged pads may be cleaned by washing in warm water with a mild detergent. Allow the cleaned pad to dry completely before reuse.SANDING OPERATIONCAUTION:Always wear safety glasses with side shields or a full face shield during tool operation.The tool and sanding disc must completely stop rotating before setting the tool down after use onto a workbench or other surface.Always maintain a firm grip on the tool with both hands at all times. Not doing so may cause the operator to lose control of the tool and may lead to serious personal injury.Be sure the work piece is firmly clamped or otherwise secured in place. Remove any objects that may struck and thrown by the rotating abrasive discs. If using an extension cord, be sure it is held away from the work area.Hold the tool firmly using both handles. With the speed adjustment dial set at “1” turn the tool on and lightly apply the abrasive disc to the work piece. Never use the sanding disc flat on the work surface, keep the abrasive disc at an angle of about 15 degrees while working the work piece surface.Adjust the tool’s speed using the speed adjustment dial as you become more familiar with the tool’s operation and the amount of work being performed by the chosen grit abrasive disc. Use working motions as described in the earlier “Polishing” instructions. Do not allow the abrasive disc to sand in one spot too long or an uneven or gouged surface may result.When the sanding operation is completed, remove the tool from the work surface before turning it off.Procedures for using a lock-nut type sanding disc (with arbor hole):1) Unplug the sander/polisher from the power source.2) Place the tool on a flat, stable surface, with the threaded spindle facing upwards and slidethe rubber backing pad over and down the spindle, flat face up.3) Center the sanding disc over the rubber backing pad.4) Depress the shaft lock button located on back side of motor housing to prevent the threadedspindle from rotating. Then place the enclosed lock nut through the center hole in the sanding disc and onto threaded spindle and begin rotating the lock nut clockwise until finger tight.5) Securely tighten the lock nut with the provided spanner wrench.6) After unplugging the tool from power source, reverse the installation procedure to removethe sanding disc.Procedures for using a self-adhesive sanding disc (no arbor hole):1) Unplug the sander/polisher from the power source.2) Place the tool on a flat, stable surface, with the threaded spindle facing upwards and slidethe rubber backing pad over and down the spindle, flat face up.3) Depress the shaft lock button located on back side of motor housing to prevent the threadedspindle from rotating. Then place the lock nut onto the threaded spindle and begin rotating the lock nut counter clockwise until finger tight.4) Securely tighten the lock nut with the provided spanner wrench.5) Center sanding disc on rubber backing pad and press firmly.6) After unplugging the tool from power source, reverse the installation procedure to removethe sanding disc.MAINTENANCE•Maintain your Car Polisher. It is recommended that the general condition of any Car Polisher be examined before it is used. Keep your Car Polisher in good repair by adopting a program of conscientious repair and maintenance. Have necessary repairs made by qualified servicepersonnel.For replacement parts and technical questions, please cal l 1-800-222-5381.WARNINGSome dust created by power sanding, sawing, grinding, drilling, and other construction activities contains chemicals known to the State of California to cause cancer, birth defects or other reproductive harm. Some examples of these chemicals are:• lead from lead-based paints,• crystalline silica from bricks and cement and other masonry products, and• arsenic and chromium from chemically treated lumber.Your risk from these exposures varies, depending on how often you do this type of work. To reduce your exposure to these chemicals: work in a well-ventilated area, and work with approved safety equipment, such as those dust masks that are specially designed to filter out microscopic particles.WARNINGThe brass components in this product contain lead, which is a chemical known to the State of California to cause cancer and birth defects or other reproductive harm. (California Health & Safety Code § 25249.5, et seq.)Distributed byNorthern Tool + Equipment Co., Inc.Burnsville, Minnesota 55306-6936Made in China。

汽车涂装技术手册

汽车涂装技术手册1. 简介汽车涂装技术是指在汽车制造和维修过程中,对车辆进行喷涂的工艺和技术。

它不仅能保护汽车外观,增强车身硬度,还能使车辆具备美观的外观和良好的防腐性能。

本手册将介绍汽车涂装技术的基本原理、常见涂料种类以及涂装过程中的注意事项。

2. 汽车涂装技术的基本原理在汽车涂装过程中,首先要进行车身准备工作,包括去除车身表面的杂质、减少表面粗糙度,并进行防锈处理。

然后进行底漆喷涂,底漆的主要功能是填平小划痕和镶嵌物,并提供良好的附着力。

接下来是面漆喷涂,面漆可以决定汽车的颜色和光泽,同时还能提供保护层,防止颜色褪色和氧化。

3. 常见涂料种类3.1 底漆涂料底漆涂料通常是使用聚酯树脂、环氧树脂等作为基料,并添加填料和稀释剂。

底漆应具备良好的流动性和耐磨性,能够有效填平表面划痕和镶嵌物,提高面漆的附着力。

3.2 面漆涂料面漆涂料的选择需要考虑车身的外观要求、环境和年限等因素。

常见的面漆涂料有溶剂型面漆和水性面漆。

溶剂型面漆具有良好的附着力和耐候性,而水性面漆则对环境友好,无VOC排放。

4. 汽车涂装过程中的注意事项4.1 温度和湿度控制涂装过程中应控制室内温度和湿度,高温会导致涂层干燥过快,容易产生气泡和薄膜收缩;而低温则会延长涂层的干燥时间。

同时,湿度过高会导致涂层凝胶慢,影响涂装效果。

4.2 表面处理在涂装过程中,应对车身进行适当的表面处理,以确保涂层的附着力。

可采用机械磨砂、打磨或切割等方法,去除表面氧化物、污垢和旧漆,使得基材表面更粗糙,有利于涂层的附着。

4.3 喷涂技术喷涂技术是决定涂装效果的关键因素之一。

要注意喷枪的选用和调试,以确保喷涂均匀和光滑。

同时,掌握喷涂间隔和运动路径,避免出现喷痕、滴落和返修等问题。

4.4 干燥和固化干燥和固化是涂装的最后一个环节。

应根据不同的涂料选择适当的固化时间和温度,以确保涂层的质量和性能。

同时,避免过早操作和外力干扰,以免影响涂层的固化效果。

5. 结论汽车涂装技术是汽车制造和维修中不可或缺的一环,它可以为车辆提供美观的外观和有效的保护。

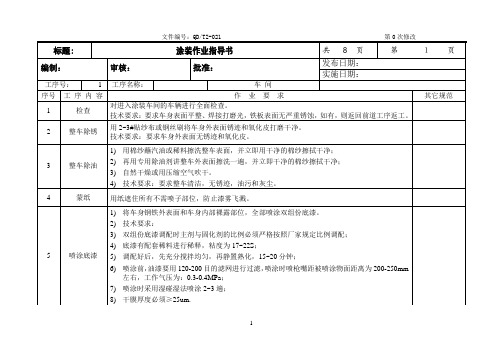

涂装作业指导书

1、字模及不干胶图案无卷、变形,拜访位置正确;

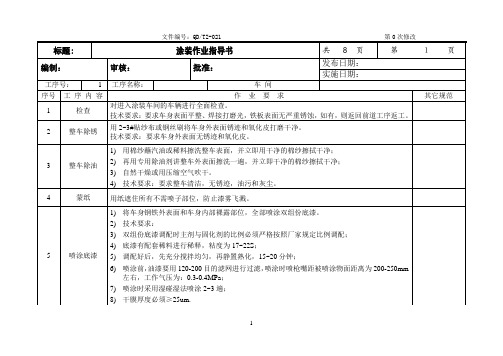

文件编号:QD/TZ-021

第0次修改

标题:

涂装作业指导书

共

8

页

第

7

页

工序号:

1

工序名称:

车间

序号

工序内容

作业要求

其它规范

2、字模、不干胶图案及胶带边缘要压平时、紧贴,无空隙、无破损及锯齿边缘,并且圆弧处过渡要圆滑

29

打磨清洁

1、用600#水砂纸将要喷涂部位轻轻细致地打磨一遍;

1、调配面漆时,主剂与固化剂的比例必须严格按照厂家规定比例调配。

2、调配时先充分搅拌均匀,再静置熟化15-20分钟,要求2小时内用完。

3、喷涂前,油漆要用120-200目以上的滤网进行过滤

4、施工粘度:17-22S;工作气压为0.3-0.4MPa。

文件编号:QD/TZ-021

第0次修改

标题:

涂装作业指导书

14

刮收光腻子

1、用压缩空气配合除尘布清楚车身腻层表面的灰尘;

2、按比例调配好腻子;

3、将车身外表面刮原子灰处再薄薄挂一层原子灰;

技术要求:

1、刮原子灰前,灰尘一定要清理干净;

2、刮涂的原子灰一定要薄,必须将前道原子灰的毛孔、砂纸痕及边角等权限弥补

3、如一遍不能弥补好,待原子灰表干后,再刮涂第二遍,直至将缺陷弥补好。

28

划线贴字模

1、根据相应图案,用划线笔细致的划出彩带、线条简要。

2、字模或不干胶图案,将背面胶纸撕去后,按图纸要求将字模、图案贴到指定的位置,用皮刮刀将字模表面刮平,至无皱纹、然后揭掉定位纸;

3、用胶带依边线贴出线条,圆弧部位用单峰刀片修饰刻划;

涂装SE分析规范

涂装 SE 作业规范标准1 范围本标准适用于工程设计阶段新车型白车身数模涂装 SE分析工作。

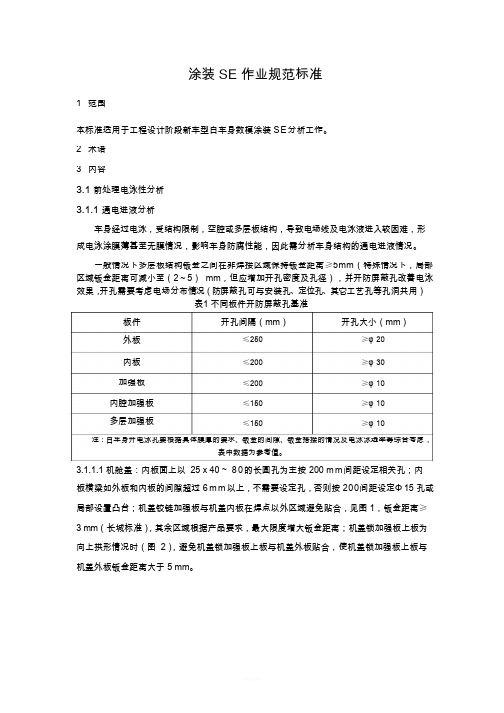

2 术语3 内容3.1 前处理电泳性分析3.1.1 通电进液分析车身经过电泳,受结构限制,空腔或多层板结构,导致电场线及电泳液进入较困难,形成电泳涂膜薄甚至无膜情况,影响车身防腐性能,因此需分析车身结构的通电进液情况。

一般情况下多层板结构钣金之间在非焊接区域保持钣金距离≥5mm(特殊情况下,局部区域钣金距离可减小至(2~5)mm,但应增加开孔密度及孔径),并开防屏蔽孔改善电泳效果,开孔需要考虑电场分布情况(防屏蔽孔可与安装孔、定位孔、其它工艺孔等孔洞共用)表1 不同板件开防屏蔽孔基准板件外板开孔间隔(mm)≤250开孔大小(mm)≥φ20内板≤200 ≥φ30 加强板≤200 ≥φ10内腔加强板多层加强板≤150 ≥φ10 ≤150 ≥φ10注:白车身开电泳孔要根据具体膜厚的要求、钣金的间隙、钣金搭接的情况及电泳泳透率等综合考虑,表中数据为参考值。

3.1.1.1 机舱盖:内板面上以25 x 40 ∼80的长圆孔为主按 200 m m间距设定相关孔;内板横梁如外板和内板的间隙超过 6m m以上,不需要设定孔,否则按 200间距设定Φ15 孔或局部设置凸台;机盖铰链加强板与机盖内板在焊点以外区域避免贴合,见图 1,钣金距离≥3 mm(长城标准),其余区域根据产品要求,最大限度增大钣金距离;机盖锁加强板上板为向上拱形情况时(图2),避免机盖锁加强板上板与机盖外板贴合,使机盖锁加强板上板与机盖外板钣金距离大于 5 mm。

图 1 机盖铰链加强板与机盖内板焊接剖面图图 2 机盖锁处剖面图3.1.1.2 四门周围处:内板的型面上按 200~300mm间距设定Φ20∼40mm孔。

3.1.1.3 行李箱盖:在内板的型面上按 200~400mm间距设定Φ20∼30mm孔(同时应考虑尾灯安装处开孔起到的作用),加强板也按 100~300mm间距设定Φ10∼30mmm孔。

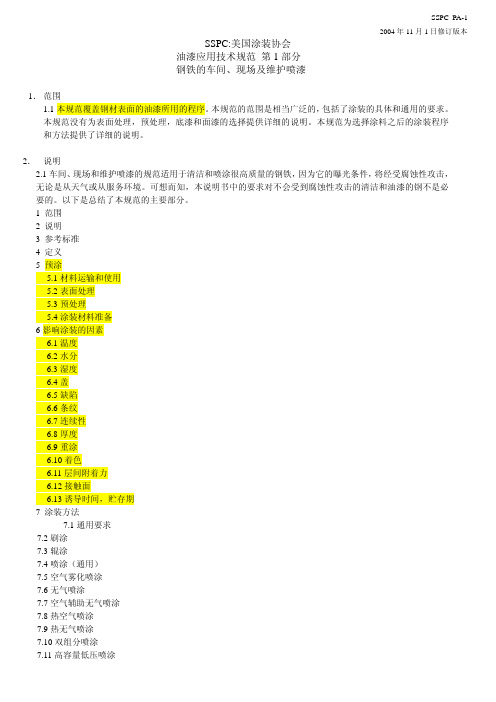

SSPC PA1中文

SSPC PA-12004年11月1日修订版本SSPC:美国涂装协会油漆应用技术规范第1部分钢铁的车间、现场及维护喷漆1.范围1.1本规范覆盖钢材表面的油漆所用的程序。

本规范的范围是相当广泛的,包括了涂装的具体和通用的要求。

本规范没有为表面处理,预处理,底漆和面漆的选择提供详细的说明。

本规范为选择涂料之后的涂装程序和方法提供了详细的说明。

2.说明2.1车间、现场和维护喷漆的规范适用于清洁和喷涂很高质量的钢铁,因为它的曝光条件,将经受腐蚀性攻击,无论是从天气或从服务环境。

可想而知,本说明书中的要求对不会受到腐蚀性攻击的清洁和油漆的钢不是必要的。

以下是总结了本规范的主要部分。

1 范围2 说明3 参考标准4 定义5 预涂5.1材料运输和使用5.2表面处理5.3预处理5.4涂装材料准备6影响涂装的因素6.1温度6.2水分6.3湿度6.4盖6.5缺陷6.6条纹6.7连续性6.8厚度6.9重涂6.10着色6.11层间附着力6.12接触面6.13诱导时间,贮存期7 涂装方法7.1通用要求7.2刷涂7.3辊涂7.4喷涂(通用)7.5空气雾化喷涂7.6无气喷涂7.7空气辅助无气喷涂7.8热空气喷涂7.9热无气喷涂7.10双组分喷涂7.11高容量低压喷涂8 车间涂装8.1适用范围8.2涂料的数量和涂装类型8.3车间涂装的损坏8.4接触面8.5焊接要求8.6防锈剂8.7安装标志9 现场涂装9.1适用范围9.2表面处理9.3车间涂装表面的补涂9.4现场涂装程序10 修复损坏的完整涂层10.1适用性10.2表面处理,再涂装10.3不兼容10.4要执行的工作11 通用涂料的涂装11.1概述11.2干性油固化涂料11.3乙烯和氯化橡胶涂料11.4沥青涂料11.5环氧和煤焦油环氧涂料11.6富锌涂料11.7聚氨酯涂料11.8水性热塑性涂料12 涂料的固化和搬运12.1涂料干燥12.2涂装钢铁的搬运13 检查14 安全和环境问题15 免责声明16 注意事项附录A – 附加的参考材料3. 参考标准3.1投标邀请书之日起,以最新的发行,修订或修正参考标准为准,除非另有规定。

涂装返修、调漆作业指导书

色漆补好确认合格后,表干 4-5min.。

共3页

第1页

本作业指导书适用于公司生产的所有车型的涂装返工返修作业。

喷涂压力 0.05—0.25 MPa 、喷幅 10-15 cm 、喷涂距离 20-30 cm 、喷涂角

2 名词解释

度 90°喷枪移动速度 30-60 ㎝/s

返修:指零部件局部修补的涂装作业过程。

的过滤布人工将其过滤到另一清洁桶中。完毕后将粘度杯、搅拌尺清洗干净。

16.0-17.0 16.0-15.5 15.5-15.0 15.0-14.5 14.5-14.0 14.0-13.6

s

s

s

s

s

注意:底漆、面漆、清漆的稀释剂不能混用;双组份油漆一次不能调得太多,特别是气 4.固化剂加入比例(KCC 油漆)

1)用 2000#砂纸缺陷表面打磨平整,打磨面积比缺陷面积大 6~10 倍。

刀伤等缺陷。

2)用粘性布将补漆面擦拭干净。

3)用 93#汽油将工件表面擦拭干净。

3)根据修补部位选择合适的遮蔽方法(尽量按菱角线、表面轮廓遮蔽),将不需要喷涂 4)工件经过前处理后进入塑料线喷漆室重新涂装。

编制

校对

审核

批准

标记 处数 更改文件号 签 字 郴州吉奥南燕驰峰汽车有 限公司 萧山制造分公司

调整好罩光喷枪先从补漆位置开始喷涂一遍比一遍面积扩大最后罩光漆3身漆膜返修喷涂面积完全遮盖色漆面和打磨部位喷涂2345min1仔细检查车身需要返修的部位用2000砂纸打磨缺陷使其表面光滑打磨时用力喷涂压力02mpa1015cm喷涂距离1525cm喷涂角度90均匀不能磨出砂痕凹坑并根据缺陷大小按约1

涂 装 返 工、返 修 作 业 指 导 书

5)喷补清漆

涂装作业指导书

涂装作业指导书一、背景介绍涂装作业是指对物体表面进行涂装处理的工作。

涂装可以提升物体的外观美观度、保护物体表面免受腐蚀和损伤,同时还能增加物体的耐久性和功能性。

为了确保涂装作业的质量和效率,制定一份涂装作业指导书是非常重要的。

二、涂装作业指导书的目的涂装作业指导书的目的是为了提供给涂装作业人员一个详细的操作指南,确保涂装作业的标准化和规范化。

指导书中包含了涂装作业的步骤、要求、注意事项等内容,旨在保证涂装作业的质量和效率。

三、涂装作业指导书的内容1. 涂装作业前的准备工作a. 确认涂装的物体和涂装的材料,包括颜色、种类等。

b. 检查涂装设备和工具的完好性,确保其正常运行。

c. 清洁涂装区域,确保无尘、无杂质。

2. 涂装作业的步骤a. 涂装前的表面处理- 清洁物体表面,去除油污、灰尘等。

- 针对不同材料的表面处理,如打磨、除锈等。

b. 涂装材料的准备- 根据涂装要求,选择合适的涂料。

- 按照涂料的使用说明进行稀释、搅拌等操作。

c. 涂装操作- 使用合适的涂装工具,如喷枪、刷子等。

- 控制涂装的厚度和均匀性。

- 根据涂装要求进行涂装的次数和顺序。

d. 涂装后的处理- 检查涂装质量,包括涂层的平整度、颜色是否一致等。

- 清洁涂装工具和设备,确保其正常保存和再次使用。

3. 涂装作业的注意事项a. 涂装过程中要注意安全,佩戴防护设备,如手套、口罩等。

b. 涂装材料的储存和使用要符合相关规定,避免火灾和爆炸的风险。

c. 涂装作业要在适宜的环境条件下进行,避免温度、湿度等因素对涂装效果的影响。

d. 涂装作业人员要具备一定的专业知识和技能,能够准确判断涂装质量和效果。

四、涂装作业指导书的效益制定涂装作业指导书的好处是显而易见的:a. 提高涂装作业的质量和效率,确保涂装效果达到预期。

b. 规范涂装作业流程,减少误操作和事故的发生。

c. 提供给新员工一个操作指南,帮助其快速上手涂装作业。

d. 便于涂装作业的监督和管理,及时发现和解决问题。

同步工程(SE)系列之{涂装篇}

同步工程(SE)系列之{涂装篇}[SE同步工程] 同步工程(SE)系列之{涂装篇}Tags: 同步工程, 涂装SE涂装SE工作是在整车开发过程中,在工程设计阶段和工装招标准备阶段(或后工程设计阶段),以白车身为对象进行的涂装可行性、车身结构防腐性和密封性能等涂装工艺性分析。

与冲压、焊装等相比,涂装SE在概念设计阶段基本不需要介入,主要从结构设计开始参与工作。

1.工程设计阶段:根据车身防腐年限要求,定义零件板材和打腊区域;涂装工艺孔的分析,包括电泳、排水、排气、打腊孔的分析;密封性及降躁分析,包括密封涂胶图和车身漏水性分析,喷涂后堵塞分析。

尤其是电泳工艺的分析,要根据福特盒法保证足够的电泳厚度。

2. 工装招标准备阶段:涂装线工作节拍分析;涂装工艺孔分析;车身防腐性分析;车身密封性分析(密封胶和PVC);堵塞分布及使用类型分析。

三,涂装数模校核的内容1.车身内部电泳品质评价分析①前处理电泳沥液孔评价②防气泡的孔评价③防电磁屏蔽孔评价④防锈蜡用孔评价⑤钣金件贴合部位评价⑥防水性评价参考标准1-1,前处理电泳沥液孔评价校核内容:判断孔数量是否足够,位置是否在所在区域钣金的最低位置。

产生后果:白车身在前处理—电泳槽上静止的时候有连续的水珠,严重的时候会产生串槽。

在前处理,电泳后仍有液体残留在车体内,在涂装过程中造成膜厚偏薄。

校核项目:前后地板加强筋的设计要避免出现兜水的结构。

见下图。

前后地板沥液孔的数量要参考现有车型的开孔总面积和机械化形式。

原则上地板沥液孔总面积S与前后地板兜水体积V成正比。

四门两盖安装工装后最低点一定要开孔或者边缘包边的时候留有沥水结构,保证沥水。

白车身在吊具上做运动时候的最低点是不是有相应的孔2. 防气泡孔的分析分析内容:判断孔数量是否足够,位置是否在所在区域钣金的最上端。

产生后果:如果防气泡孔不足或开孔位置不正确,钣金局部没有磷化膜和电泳漆膜。

分析项目:所有容易产生气泡的部位(顶盖与横梁连接处,前后盖,密闭空腔)都开有孔防止气泡产生。

涂装作业指导书

技术要求:

1、平面部分水磨时,水砂纸反面必须要包裹垫木;

2、打磨时采用纵横交错法打磨;

3、水磨后用清水清洗车身腻浆(机磨除外),要求整车表面平整、光滑细腻、清洁,棱角及棱线分明。

13

干燥

自然干燥或60~70℃烘烤20-30分钟

技术要求:

1、平面部分手工水磨时,水砂纸的反面必须要包裹木垫板;

2、打磨时要采用纵横交错法打磨;

3、如水磨则需用水清洗车身腻浆;要求整车表面平整、光滑细腻、清洁、棱角及棱线分明。

17

干燥

自然干燥或60~70℃烘烤20-30分钟

18

喷中涂漆

将车身外表面全部喷涂双组份聚氨酯丙烯酸中涂漆。

技术要求:

1、用压缩空气吹净车身表面及内侧灰尘,并用粘尘布擦一遍;

3、对车辆个别部件要求不详之处,将以通知形式单独发放。

文件编号:QD/TZ-021

第0次修改

标题:

(拉臂车)涂装作业指导书

共

8

页

第

5

页

工序号:

1

工序名称:

车间

序号

工序内容

作业要求

其它规范

21

打磨

用P220-360砂纸气动打磨机打磨或360-440#水砂纸打磨。

技术要求:

1、气磨机打磨时,手握气动打磨机必须要牢,气动打磨机的圆盘要紧贴车身表面,移动要平稳。

2、用干净软布蘸汽油去除喷涂部位的残胶;

3、用压缩空气吹净喷涂部位灰尘、颗粒,并用除尘布擦一遍

技术要求:

1、打磨时勿损伤胶带、不干胶;

2、用砂纸打磨时要均匀细致;

涂装手册

AUTO TECHNOLOGIES OF PAINTING&COATING

5.4.1、具有优异的耐候性、装饰性和保光保色性能; 5.4.2、漆膜耐石油产品、苯类溶剂; 5.4.3、漆膜耐水、耐沸水、耐海水; 5.4.4、漆膜耐酸、碱、盐类介质; 5.4.5、漆膜具有较好的耐温性(160℃); 5.4.6、漆膜附着力好,既有硬度又有韧性,耐磨性能好; 5.4.7、干燥迅速,在 0℃时能正常固化; 5.4.8、能和多种树脂混溶,可在广泛的范围内调整配方,配制成多品种、多性能的涂料产品,以满 足各种通用的和特殊的使用要求; 5.4.9、应用范围广,可适用于黑色及有色金属等表面的涂装。如煤气管道、油罐贮槽、车辆、机床、 电机、船舶、桥梁、码头、煤气柜及各类化工设备支架、管道等。还可用于木材制品、塑料、橡胶等表 面的涂装保护及水泥制品的涂装保护。 5.5、 5.5、丙烯酸树脂涂料 丙烯酸树脂涂料由丙烯酸树脂加入各种颜料及助剂等配制而成,具有优良的物理机械性能和突出的 耐化学品、耐候性及较高的附着力。由于它很少受阳光、雨水和腐蚀性气氛的影响,因而很适合在室外 应用。广泛适用于金属、ABS 塑料、家具、车辆、船舶、户外设施的保护与装饰。 这类漆的特点是: 5.5.1、树脂颜色浅,可制浅色或白色漆; 5.5.2、色泽鲜艳,具有优良的保光、保色性能; 5.5.3、耐热性好; 5.5.4、耐化学药品性能好具有突出的防湿热、防盐雾、防霉菌性能及抗水性能; 5.5.5、可制成硬度高、耐磨性好的漆。 5.6、醇酸树脂涂料 是由醇酸树脂、颜料、填料、催干剂、有机溶剂以及各种添加剂,经研磨分散、净化等生产工艺配 制而成。涂料用的醇酸树脂,是以多元醇与多元酸加有精制植物或其脂肪酸,经过分解、酯化缩聚等化 学反应,有时还引入其他含羟基、羧基化学物质配制而成。采用醇酸树脂制造的涂料,酸值低,能溶解 于多种有机溶剂,并能与其他多种合成树脂改性,因此具有良好的混溶性和提高它的物理或化学性能。 醇酸树脂涂料,经常温或低温加热干燥成膜后,具有如下特点:

汽车的贴膜技师技术手册簿

汽车贴膜技师技术手册

一、贴膜流程(文)(抽象图)(实体拍照图)

二、贴膜技术与技巧

1、交车前检验

2、排除障碍与附上保护

3、施工前准备

4、玻璃清洗过程细节(前、侧、三角、后)

5、薄膜测量与初裁

6、定型技术流程及技巧(干烤、湿烤、拉伸、侧窗)

7、定型后精裁(前、后、侧)

8、上膜流程与技巧(前、侧、三角、后、天)膜片老化处理

9、成品验收

10、环境清洁(车间清洁)

11、施工避免(灰尘、褶痕、脱胶)

12、施工后保养

三、专业技师配备

1、工具规范

2、工具使用

3、工具保养

4、标准施工服装

四、无尘室规划

三维图、文、材质、报价

二、贴膜技术与技巧

4.玻璃清洗过程细节(前、侧、三角、后)

1、工具规范

3、工具保养。

涂装培训手册

涂装技能培训手册汽车表面都经过涂料涂装形成一层特殊的表面层。

该表面层虽然很薄,但它的作用却非常重要,可以保护车身,防止锈蚀;美化外形,提高整体质量;形成专门的颜色标志,便于识别等。

汽车用涂料由色素、粘结剂、溶剂三者组成,涂装材料所含的溶剂、颜料和其他基料,在工作中形成漆雾、有机溶剂蒸汽和粉尘等,操作人员长期接触和吸入体内可能引起慢性中毒,有损健康,因此必须做好劳动保护工作,另外,涂装现场大多属于易燃易爆品,因此严禁烟火。

我司涂装车间现混合国内和出口两条线,国内车使用中山大桥有限公司生产的油漆,出口车使用的是PPG公司生产的油漆。

此手册特为技能大赛编制,以帮助大家了解金龙客车涂装体系,即“玻璃钢-前处理-底漆-发泡-阻尼胶-补原子灰-中涂-安装顶机空调-中涂处理- 面漆-线条图案-喷底盘漆-修整”,本手册不对安装顶机空调做说明,另外将“中涂”与“中涂漆处理”、“面漆”与“线条图案”合并做说明,共分10部分。

【补玻璃钢】玻璃钢车身部件因具有很高的强度-重量比,广泛应用于汽车业,对于降低全车重量,提高车辆的动力性、经济性和节约成本具有重要的意义。

在喷涂预处理方面与车身钢材的处理方式基本相同。

但该类板件表面常残留有制造时的脱模剂,这些脱模剂中含有的硅酮等物质会严重妨碍涂膜的附着,所以必须处理到位,另外,玻璃钢等硬质塑料制品不需要额外进行防腐处理,更不必喷涂磷化底漆。

就其在我司车身的运用情况来说,主要包括前后围、轮翼板,另外还有个别订单的顶盖,采用铆接或胶粘工艺。

由于成型本身、车身骨架等精度,势必造成玻璃钢安装完后与车身其他部件之间形成接缝或阶差,包括前后围与侧围的接缝,前后围的安装切口;前后灯框与前后围、前后保与前后围、后仓门与后围之间的间隙、阶差等,都需配合检具、灯具校验后进行打磨,注意产品配合大于等于2mm面的打磨,须在内表面先加强后再打磨;对产品局部鼓起部位打磨,需大面收顺;对切口、接缝和铆钉面等还需糊布毡处的打磨,需打薄成“V'字, 让出布毡铺层厚度。

汽车涂层维护指南说明书

Using any non-Honda brake fluid can cause corrosion and decrease the life of the system. Have the brake system flushed and refilled with Honda Heavy Duty Brake Fluid DOT 3 as soon as possible.

NOTE: For accurate results, wait at least 60 seconds, and no more than 90 seconds, after turning off the engine to check the fluid level.

2. Remove the dipstick (yellow loop) from the transmission, and wipe it with a clean cloth.

UPPER MARK LOWER MARK

HOT

3. Insert the dipstick all the way back into the transmission securely as shown in the illustration.

4. Remove the dipstick and check the fluid level. It should be between the upper and lower marks within the HOT range.

Brake and Clutch Fluid Check the brake fluid level in the reservoirs monthly.

Replace the brake fluid according to the recommendation in the maintenance schedule.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂装同步工程

4—1 概述

涂装同步工程工作是在整车开发过程中,以白车身为对象进行涂装工艺可行性、车身结构防腐性、密封性等进行工艺分析。

涂装同步工程分析,要紧密地结合现场生产线实际情况,如前处理及电泳方式(步进式、连续式)、电泳槽泳透力、各工位节拍及工装、设备等内容一并考虑.

在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型阶段、工程化设计阶段和样车试制阶段,各阶段开展的具体工作内容、各阶段输入输出物以及责任分工见表4—1《涂装同步工程工作细则》.

除了《涂装同步工程工作细则》,在涂装同步工程的相应阶段还输出部分关联文件。

4-2 涂装工艺可行性分析方法

为了完成涂装同步工程工艺策划阶段的分析工作,使该阶段的工作做得更深入、规范,特编写涂装工艺可行性分析方法,此分析方法适用于同步工程工艺策划阶段的工艺可行性分析,为今后此项工作提供方法指导和操作规范。

1 工作内容

1。

1 生产能力分析。

1.2 制造工艺可行性分析。

1。

3 生产工艺设备、工装适用性分析.

2 工作方法

2。

1 工作步骤

第一步:搜集资料:《××项目预研项目书》、《项目设计任务书》及××车型量产选定生产线的现场工艺资料。

由搜集到的资料分析得出以下信息:

a)××车型的生产纲领及白车身外形尺寸(长×宽×高)及白车身重量;

b) ××车型质量定义;

c)选定生产线的通过性尺寸(长×宽×高)及承重;

d)选定生产线的工艺流程;

e) 选定生产线的主要生产设备、工装明细。

第二步:根据以上资料对选定生产线的生产能力、制造工艺;生产工艺设备、工装的可行性进行分析.

第三步:根据以上分析结果得出××车型工艺可行性的结论。

2.2 工作内容分析方法

2.2.1生产能力分析

通过××车型选定生产线的生产节拍及班次,计算出生产线的最大产能,与××车型的生产纲领对比分析,确定产品在该生产线生产时是否满足生产纲领的要求,如不满足,是否有改进措施,并对改进措施实施后是否可行得出结论.

2。

2。

2制造工艺可行性分析

a)工艺流程分析:由选定生产线的现场工艺资料得出××车型。