常用机械加工方法综述

农产品加工机械综述

农产品加工机械综述摘要:农产品加工机械制造业的发展,体现了一个国家的科技水平与生活水平。

我国是一个拥有14 亿人口、年生产并消费粮食近5 亿吨的农业大国,但农产品加工技术相对滞后。

近几年,通过对农产品加工企业的改制,以及大力引进国外先进加工技术和管理经验后,生产工艺水平及加工机械制造水平得到提升。

关键词:农产品加工;农产品加工机械Abstract: Agriculture products processing machinery manufacturing industry,a significant body of scientific and technological level and the national standard of living. China is a country with 1.4 billion population, annual production and consumption of nearly 500 million tons of food agricultural country, but the agriculture products processing technology is lagging behind. In recent years, through food processing enterprises restructuring and a strong commitment to introduce foreign advanced processing technology and management experience,the level of production technology and processing machinery manufacturing level may be raised.我国食品和农副产品加工市场10年间取得了较快的发展,一些先进的加工技术、现代化的大型企业迅速崛起,正在改变着我国食品和农副产品的传统加工业。

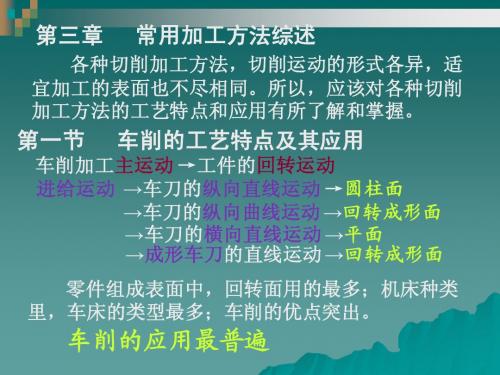

车削的工艺特点及其应用

2. 珩磨特点及应用

特点: (1) 生产率高: 多个磨条,磨粒刃口锋利)

(2) 高的尺寸和形状精度,低的粗糙度 (3) 珩磨表面耐磨损 (4) 珩磨头结构复杂 (5) 不宜加工有色金属件

应用: 主要用于孔的精整加工

也可加工外圆面、平面、球面和齿面

三、超级光磨

用装有细磨粒、低硬度油石的磨头,在一定压力下 对工件表面进行光整加工的方法。

砂轮: 磨料 + 结合剂 ▲ 砂轮的组成要素: 包括磨料、粒度、硬度、 结合剂、组织以及形状 和尺寸等。

一、磨削过程

三个阶段:

(1)划擦:磨粒从工件表面滑擦而过, 只有弹性变形 而无切屑。

(2)刻划:磨粒切入工件表层, 刻划出沟痕并形成隆起 (3)切削:切削层厚度增大到某一临界值, 切下切屑。

切屑:正常切屑 + 金属微尘

加工精度:IT10~IT9, Ra=3.2~6.3μm。

应用:扩孔常作为孔的半精加工

当孔的精度和表面粗糙度要求再高时,则要采用铰孔。

2. 铰孔

特点:具有上述扩孔的优点之外 ,

(1) 铰刀具有修光部分, 其作用是校准孔径、修光孔壁。 (2) 铰孔的余量小,切削力较小; 铰孔时的切削速度较低, 产 生的切削热较少。

1. 加工原理 加工原理:

工件旋转, 油石轻压于工件 表面, 作轴向进给与微小振动, 从而对工件微观不平的表面进 行光磨。

光磨液:

材料:煤油加锭子油 作如图) 作用:自动停止切削

2. 超级光磨的特点及应用 特点:(1) 设备简单、操作方便

(2) 加工余量极小 3-10 μm (3) 生产率高 (4) 表面质量好:Ra < 0.012μm

第三章 常用加工方法综述

车工技术总结范文

车工技术总结车工技术是机械加工过程中最基本、最常用的一种加工技术,在行业中占据了很重要的地位。

它是通过刀具切割金属材料来达到所需尺寸、形状和表面粗糙度等制造要求的一种加工方法。

近年来,随着先进制造技术的不断发展和完善,车工技术也在不断地升级和改进,以适应高效、精密、多样化的机械加工需求。

因此,本文将对车工技术进行综述分析,以期探索车工技术的趋势和发展方向。

一、传统车工技术传统车工技术是通过人工控制车床,借助刀具旋转及偏移的力量来达到对工件的加工要求。

这种加工方法成本低廉、操作简单容易掌握,目前在许多中小企业中仍然得到了广泛的应用。

但在高精度和大批量生产方面,传统车工技术显得缓慢和效率不高。

二、全数控车床技术随着电子计算机、工业控制和传感器技术的成熟,全数控车床技术应运而生。

全数控车床技术是利用计算机对车床进行调控,实现对工件的高精度加工。

相较于传统车床,它不仅能更好地控制切削进给和切削深度,而且可以处理更加复杂的曲面形状,使加工尺寸精度更高。

三、五轴数控车床技术五轴数控车床技术在全数控车床的基础上加多了两个移动轴,增加了曲面加工的灵活性。

它的刀具在运动时可以同时进行一个角度向量的旋转和另一角度向量的移动。

这种融合了转角和运动轴,且可摆动加工头的加工床可以在五个方位内进行转角加工,可以大幅度提高加工效率和加工精度。

四、智能化车工技术随着信息化技术的飞速发展,智能化成为机械加工领域的重要发展趋势。

在车工领域,智能化车床加工技术从人力操作过程中的疏忽、误差中解放出来,通过数据采集、模型设计和数据分析等方式,使加工过程实现智能化。

通过智能化技术让车工加工自动化程度更高,同时提高加工质量和生产效率。

车工技术在制造领域占据着重要地位,随着科技的不断发展,车工技术也在不断地发展探索。

在实际生产中,我们可以根据不同的加工需求选择不同的车工技术。

希望这篇文章能够为车工技术行业的从业者提供一些参考,展望这一领域的未来,发掘更多的创新技术,为制造业的发展作出更多的贡献。

机械加工工艺-文献综述-毕业设计

现代机械制造技术特点和发展趋势刘启蒙(长春理工大学机电工程学院s1*******)摘要科技在进步,新技术的应用使新理论、新概念不断涌现,机械制造工艺也随之不断发生变化,产品不断更新,竞争日益激烈。

因为生产模式落后,难以满足市场需要,传统制造业存活越来越艰难。

现就现代机械制造技术特点和发展趋势作一简要论述。

关键词:机械工艺、机械制造、发展趋势、技术特点AbstractScience and technology is advancing, and the application of new technologies,new theories, new concepts are emerging, mechanical manufacturing process also will continue to change, constantly updated product,the competition is becoming increasingly fierce.Backward because of the mode of production, it is difficult to meet the needs of the market,the traditional manufacturing survival increasingly difficult. Now for a brief discussion of the technical characteristics and development trend of modern mechanical manufacturing process.Keywords:Mechanical Technology;Machinery Manufacturing; Development Trends;Technical Characteristics1、前言制造技术已经是生产、国际经济竞争、产品革新的一种重要手段,所有国家都在寻求、获得、开发和利用它。

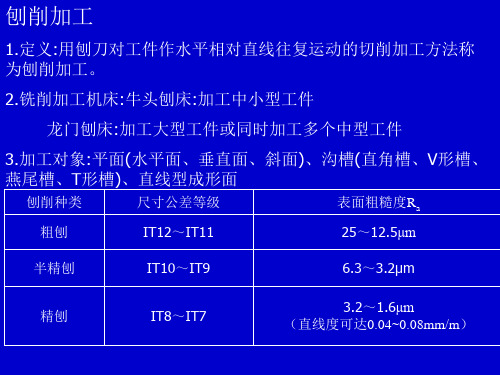

机械类-刨削加工

(4)研具(研磨工具),是研磨剂的载体,用以涂敷和镶嵌磨料,发挥切削 作用。要求研具材料比待研材料软,常用铸铁做研具。 (5)尺寸公差等级IT5~IT3,表面粗糙度值可达0.1~0.008 μm 1.手工研磨外圆

工件安装在车床顶尖间或卡盘上,在加工表面上涂上研磨剂,再把 研具套上,工件低速旋转,手握研具轴向往复移动。外圆研具由研磨 环和研磨夹组成。

一、刮削

(1)定义:用刮刀刮除工件表面薄层的加工方法。 (2)刮削余量:0.05~0.4mm (3)平面刮削的质量常用25mm×25mm方框内均布的点数来衡量。 (4)特点:劳动强度大、操作技术要求高、生产率低 (5)应用:单件小批生 产中加工各种设备的导轨 面、要求较高的固定结合 面、滑动轴承轴瓦以及平 板、平尺等检具。还用于 某些外露表面的修饰加工。

第五节 磨削加工方法综述

用砂轮或涂覆磨具以较高的线速度对工件表面进行加工的方法称

为磨削加工。一般在磨床上进行。磨削加工可分为普通磨削、无心 磨削、高效磨削、低粗糙度磨削和砂带磨削等。

一、普通磨削

(1)机床:普通磨床 (2)加工范围:外圆、内圆、锥面、平面 (3)按照砂轮粒度号和切削用量的不同,普通磨削可分为粗磨和精磨。 粗磨的尺寸公差等级为IT8~IT7,表面粗糙度Ra值为0.8~0.4μm;精 磨的尺寸公差等级为IT6~IT5,表面粗糙度Ra值为0.4~0.2μm。 1.磨外圆 (1)机床:普通外圆磨床、万能外圆磨床 (2)磨削方法:纵磨法和横磨法

削的砂轮宽度为50mm左右,而宽砂轮外圆磨削砂轮的宽度可达 300mm,平面磨削可达400mm,无心磨削可达1000mm。宽砂轮外圆 磨削采用横磨法,主要用于大批量生产中,如磨削花键轴、电机轴等。 尺寸公差等级可达IT6,Ra值可达0.4 μm。

机械工艺技术毕业论文文献综述

机械工艺技术毕业论文文献综述一、引言机械工艺技术在现代工业生产中起着重要的作用,它涉及到机械制造和加工工艺的研究与应用。

随着科学技术的发展和经济的进一步繁荣,对机械工艺技术的需求也越来越大。

本文旨在对机械工艺技术相关领域的文献进行综述,以便更好地了解和掌握机械工艺技术的最新研究成果和发展趋势。

二、机械工艺技术的研究进展1. 机械制造技术机械制造技术是机械工艺技术的核心内容之一,它包括传统的数控机床加工技术、激光加工技术、精密制造技术等。

文献综述发现,随着高精度、高效率、高自动化要求的增加,机械制造技术正朝着数字化、网络化和智能化方向发展。

2. 机械加工工艺机械加工工艺是机械制造中最常用的一种技术手段,其研究目的是通过加工、切削、铣削等手段对工件进行形状和尺寸的精确处理。

文献综述显示,现代机械加工工艺在材料选择、刀具设计、加工参数优化等方面取得了显著的进展,不仅提高了加工效率,还提高了零部件的质量。

3. 机械焊接技术机械焊接技术是一种通过熔化金属或非金属材料,使焊条与母材融合并冷却成为一体的连接方法。

文献综述发现,机械焊接技术在机械工艺技术领域得到了广泛应用,包括电弧焊接、激光焊接、搅拌摩擦焊接等。

这些技术不仅提高了焊接效率,还提高了焊接接头的强度和密封性。

4. 机械表面处理技术机械表面处理技术是通过改变工件表面的物理、化学性质,从而提高工件的使用性能和耐用性。

文献综述表明,机械表面处理技术已经成为机械工艺技术中的重要组成部分。

常见的表面处理技术包括喷涂技术、镀层技术、电化学抛光等,这些技术在提高工件的表面硬度、耐磨性和腐蚀性方面取得了显著效果。

5. 机械结构设计机械结构设计是机械工艺技术中的关键环节,它直接影响到机械产品的使用性能和造型美观。

文献综述显示,现代机械结构设计正朝着轻量化、高强度、高刚度和高可靠性的方向发展。

同时,计算机辅助设计技术的应用也使得结构设计更加高效和精确。

三、机械工艺技术的挑战和应对策略1. 自动化与智能化随着人工智能和物联网技术的发展,机械工艺技术正面临着自动化和智能化的挑战。

切削加工技术综述

切削加工技术综述切削加工技术是一种通过物理力学原理和工具与工件之间的相对运动来改变工件形状和尺寸的方法。

它是制造业中最常用的一种加工方法,广泛应用于各个领域,如机械、汽车、航空航天等。

切削加工技术的基本原理是利用切削工具对工件进行削除材料的操作,以达到所需的形状和尺寸。

切削工具一般由硬质材料制成,如高速钢、硬质合金等,具有较高的硬度和耐磨性。

在切削加工过程中,切削工具与工件之间的相对运动产生剪切力,使工件表面的材料被削除,从而形成所需的形状。

切削加工技术包括多种方法,常见的有车削、铣削、钻削、刨削等。

车削是利用车床上的主轴和刀具对工件进行旋转切削的方法,常用于加工圆柱形工件。

铣削是通过铣床上的刀具进行旋转切削的方法,常用于加工平面和复杂曲面形状的工件。

钻削是利用钻床上的钻头对工件进行旋转切削的方法,常用于加工孔洞。

刨削是利用刨床上的刀具对工件进行直线切削的方法,常用于加工平面和棱角。

切削加工技术的优点是加工精度高、表面质量好、适用于各种材料和形状的工件。

然而,切削加工也存在一些限制和挑战。

首先,切削加工需要专业的设备和工具,成本较高。

其次,切削加工过程中产生的切屑和废料需要处理和清理,对环境造成一定影响。

此外,切削加工对工件的形状和尺寸有一定限制,无法加工过于复杂和小尺寸的工件。

随着科技的不断进步,切削加工技术也在不断发展。

近年来,随着数控技术的应用,切削加工实现了自动化和智能化,提高了加工效率和精度。

同时,切削工具的材料和结构也得到了改进和创新,提高了切削效果和工具寿命。

切削加工技术的发展为制造业的进步和发展提供了坚实的基础。

切削加工技术是一种重要的制造工艺,具有广泛的应用前景和发展空间。

随着科技的不断进步,切削加工技术将会更加高效、精确和智能化,为制造业的发展做出更大贡献。

同时,我们也需要不断学习和掌握新的切削加工技术,以适应市场需求和技术发展的变化。

第三章常用的加工方法综述(第三次课)

磨削时采用切削液的作用:

(1)冷却和润滑作用。 (2)冲洗砂轮的作用。

磨削时采用切削液的种类:

(1)磨削钢件时,广泛应用的切削液是苏打水或乳化液。 (2)磨削铸铁、青铜等脆性材料时,一般不加切削液,而用吸尘器清除尘屑。

5. 表面变形强化和残余应力严重

及时修整砂轮,施加充足的切削液,增加光磨次数,都可在一定程度上减 少表面变形强化和残余应力。

砂轮硬度的选用原则:

•工件材料硬,应选用软砂轮,以便砂轮磨钝磨粒及时脱落,露出锋利的

新磨粒继续正常磨削;

•工件材料软,因易于磨削,磨粒不易磨钝,砂轮应选硬一些。

但对于有色金属、橡胶、树脂等软材料磨削时,由于切屑容易堵塞砂 轮,应选用较软砂轮。

•粗磨时,应选用较软砂轮; •精磨、成形磨削时,应选用硬一些砂轮,以保持砂轮的必要形状精度。

粒度表示磨粒的大小程度。

粒度的表示方法有两种:

(1)以磨粒所能通过的筛网上每英寸长度上的孔数作为粒度。

粒度号为4~240 号,粒度号越大,则磨料的颗粒越细。

(2)粒度号比240号还要细的磨粒称为微粉。微粉的粒度用实测的 实际最大尺寸,并在前冠以字母“W”来表示。

粒度号为W63~W0.5,例如W7,即表示此种微粉的最大尺寸为7μm~5μm, 粒度号越小,微粉颗粒越细。

(3)深磨法只适用于大批大量生产中加工刚度较大的短轴。

2、在无心外圆磨床上磨外圆

无心外圆磨削是工件不定回转中心的磨削,为一种生产率很高的精 加工方法。 磨削时,工件置于磨轮和导轮(用橡胶结合剂作的粒度较粗的砂轮) 之间,靠托板支撑。由于不用顶尖支撑,所以称无心磨削。 无心外磨削主要适用于大批大量生产销轴类零件,特别适合于磨削细长的光轴。

2. 砂轮有自锐作用

制造技术基础课程教学大纲(本科)

制造技术基础课程教学大纲(四年制本科非机械类专业60学时)制造技术基础是一门研究机械零件制造的综合性技术基础课,是我院本科近机类和非机械类各专业必修的一门重要的实践性课程。

其教学目的是使学员了解现代机械制造的一般过程和基本知识,了解零件的常用成型方法、加工方法及所用设备和工具,了解新工艺、新材料、新技术在现代机械制造中的应用。

通过实习使学员在工程实践能力、创新能力和安全意识、质量意识、经济意识、社会意识及劳动观念等方面得到培养和锻炼。

为学习后续相关课程及从事相关工作奠定基础。

一、课程内容(一)讲授内容1.钢铁的基本知识(1)金属材料的力学性能(2)钢的分类和编号(3)常用铸铁(4)热处理基本概念2.材料的成型(1)材料成型概述:材料成型的分类、各方法的特点及应用(2)手弧焊工艺及安全规则(3)气焊工艺及安全规则(4)钎焊工艺及应用(5)其它焊接方法简介(6)封接工艺及应用(7)粘接工艺及应用3、金属切削加工基础知识(1)切削加工概述零件的表面形成及切削运动。

重点:切削运动、切削要素。

(2)金属切削机床基础知识机床分类、型号、用途与特点。

(3)金属切削刀具刀具材料与结构、刀具种类、特点和用途。

重点:刀具材料与刀具结构。

(4)切削过程基础知识切屑的种类及形成过程;切削力与切削温度;刀具磨损及使用寿命;常用材料的切削加工性、积屑瘤与加工硬化。

重点:诸因素对零件加工质量的影响。

(5)机械加工质量基本知识4、常用加工方法综述(1)普通加工方法综述车、铣、刨、拉、镗、钻削加工的特点和应用。

圆锥、普通三角螺纹加工方法。

铣削方式与特点、分度头的分度方法、铣刀的种类与选择。

钳工的加工范围、常用工具介绍、钻头基本知识。

重点:车、铣、刨、钻削加工及钳工的加工范围与特点。

(2)精密加工方法综述(3)特殊形面加工方法综述螺纹加工。

齿轮加工。

5、现代制造技术(1)数控加工数控加工原理,数控机床的结构、特点、应用范围。

重点:数控车削加工工艺的特点,数控车床编程方法。

5-1 切削加工的基础知识

5-1-4 切削层几何参数

所谓切削层是指工件上正被刀具切削的那 层金属,即刀具同工件沿进给方向每移动f 或af之后,由一个刀齿正在切削的那层金属 层。切削层的度量参数有

切削厚度ac 切削宽度aw 切削面积Ac

切削要素之间的关系

20122012-2-17 5-1 切削加工的22012-2-17

5-1 切削加工的基础知识

切削厚度

即切削层厚度,是相邻两个加工表面之间 在基面上测量的垂直距离。

20122012-2-17

5-1 切削加工的基础知识

切削宽度

即切削层宽度,是沿加工表面在基面上测 量的切削层尺寸。 当刃倾角λs=0°时, ac 、aw 与f 、ap之间的 =0° 关系如下所示:

a c = f ⋅ S in K r a w = a p S in K r

20122012-2-17 5-1 切削加工的基础知识

mm mm

切削面积

切削面积是指切削层在基面内的投影面积。 一般情况下:

Ac ≈ a c ⋅ a w ≈ f ⋅ a p

mm

2

20122012-2-17

5-1 切削加工的基础知识

πd n v= m m in 1000 d — 工 件 或 刀 具 直 径 , mm

n — 工 件 或 刀 具 转 速 , r/min

其方向为圆周运动的切线方向。它与进 给运动形成合成切削运动。

20122012-2-17 5-1 切削加工的基础知识

进给量

描述进给运动的物理量,通常用字母f 表 示,单位mm/r 。

课间休息

残留面积及其高度

即名义切削面积

刀尖无圆弧,残留面积高度

R ma x = f c tg K r + c tg K r '

5.3常用加工方法综述

端铣法 同时参与切 削的刀齿多 立式安装,悬伸长度 小,刚度好;铣刀可 镶装硬质合金,耐热 好,Vc↑ 切削层厚度变化 小,摩擦情况差 表面粗糙度小 结构单一

铣刀结构:

应用:

种类繁多

铣削各类表面

铣削平面

三、铣削的应用

主要加工:平面、沟槽、成形面… 加工精度:IT8~IT7、Ra 1.6~3.2μm 单件小批生产中、小型工件→→升降台式铣床 中大型工件→→龙门铣床

铣 花 键

铣削的主运动:铣刀的回转运动 进给运动:工件的直线运动

一 . 铣削的工艺特点

1、生产率较高 主运动利于高速 铣刀是多齿刀具 同时参与切削的刀刃长 2、容易产生振动 每个刀齿均为断续切削,有 切出和切入冲击 参与切削的齿数变化 每齿的切削层厚度随时变化 3、刀齿散热条件较好 每个刀齿均为断续切削,有散热时间

插削实际上是立式刨 削,主要用于加工内表 面,特别适用于加工盲 孔和有障碍的内表面

插削 让刀 退刀

二 、刨削的应用

单件、小批量的窄长平面、沟槽和直线成形面

刨平面

刨垂面

刨斜面

刨直槽

刨V槽

刨T槽

刨燕尾槽

刨成形面

三 、拉削 在拉床上用拉刀进行通孔、成形表面的加工

拉削加工原理

拉削特点

生产率高

精度较高

设备简单

用镗刀对已有的孔进行再加工 主运动:镗刀的回转运动;进给运动:镗刀的直线移动 镗孔可在车床上,也可在镗床上进行

后立柱 主轴 平转盘 主轴箱

工作台

卧式镗床

镗孔精度: IT8~IT7 ; Ra0.8~1.6μm 精镗: IT7~IT6; Ra0.2~0.8 μm 应用: 镗孔多用于箱体类零件上的大孔加工。 大尺寸的孔、内成形表面、内环槽,镗孔是唯一的 加工方法。 孔系则需用镗孔保证位置精度 1、单刃镗刀镗孔 特点:(1)适应性较广,灵活性较大; (2)可以校正原有孔的轴线歪斜或位置偏差; (3)生产率较低。

机械加工工艺论文

机械加工工艺论文摘要本文主要探讨了机械加工工艺在制造业中的重要性和应用。

首先介绍了机械加工的基本概念,然后分析了机械加工工艺对产品质量、生产效率和成本控制的影响。

接着详细讨论了常见的机械加工方法和工艺流程,并结合真实案例分析了机械加工工艺在实际生产中的应用。

最后总结了机械加工工艺的优势和挑战,并提出了未来发展的方向。

1. 引言机械加工是一种通过对原材料进行切削、成型、磨削等工艺加工,将其制造成所需形状和尺寸的方法。

机械加工工艺在制造业中起着至关重要的作用,它直接影响产品质量、生产效率和成本控制。

本文将详细介绍机械加工工艺的基本概念、常见方法和工艺流程,并分析其在实际生产中的应用。

2. 机械加工的基本概念机械加工是指利用机械设备对工件进行加工和成形的过程。

机械加工的主要目标是通过切削、成型、磨削等加工方法,将原材料制造成所需的形状和尺寸,以满足产品的设计要求。

机械加工工艺通常涉及到数控机床、工装夹具、切削工具等设备和工具的使用。

3. 机械加工工艺的影响因素机械加工工艺对产品质量、生产效率和成本控制有着重要的影响。

首先,机械加工精度的高低直接影响产品的质量。

精密机械加工工艺可以保证产品的尺寸精度、平面度和表面光洁度等要求。

其次,机械加工工艺的合理选择和优化可以提高生产效率。

通过合理的切削速度、进给量和切削深度的选择,可以降低加工时间,减少生产成本。

最后,机械加工工艺还可以对产品的材料利用率进行控制,从而达到成本控制的目的。

4. 常见的机械加工方法和工艺流程4.1 切削加工切削加工是机械加工中最常用的方法之一。

它通过将刀具顶部的刃具与工件表面进行相对运动,将工件上的材料切割掉,从而得到所需的形状和尺寸。

常见的切削加工方法包括车削、铣削、钻削等。

4.2 成型加工成型加工是利用模具将原材料迫使成所需形状的一种机械加工方法。

常见的成型加工方法包括压力成型、挤压成型、吹塑成型等。

成型加工通常用于制造复杂形状的零件和产品。

综述微细加工的主要技术和特点

综述微细加工的主要技术和特点一、微细加工近几年展望21世纪,人类进入微观世界。

在原子分子尺度上,对物质进行操作和加工,无疑会展现出一种相当美好的前景,并引起各方面的广泛重视。

微细加工技术的产生和发展一方面是加工技术自身发展的必然,同时也是新兴的微型机械技术发展对加工技术需求的促进。

超精加工在20世纪的科技发展中做出了巨大的贡献。

东京工业大学的谷口纪男教授首先提出了纳米技术术语,明确提出以纳米精度为超精密加工的奋斗目标。

在超精密加工技术领域起步最早和技术领先的国家是美国,其次是日本和欧洲的一些国家。

美国超精密加工技术的发展得到了政府和军方的财政支持,近年,美国执行了"微米和纳米级技术"国家关键技术计划,国防部陆、海、空三军组成了特别委员会,统一协调研究工作。

美国至少有30多个厂家和研究单位研制和生产各种超精密加工机床,国家劳伦斯.利佛摩尔实验室、联合碳化物公司、摩尔公司、杜邦公司等在国际上均久负盛名。

美国最早研制了能加工硬脆材料的6轴数控超精密研磨抛光机;联合碳化物公司开发了直径为800mm的非球面光学零件的超精密加工机床;劳伦斯.利佛摩尔实验室还开发了能加工陶瓷、硬质合金、玻璃和塑料等难加工材料的超精密切削机床,在半导体工业、航空工业和医疗器械工业中投入使用;珀金-埃尔默等公司用超精密加工技术加工各种军用红外零部件。

日本对超精密技术的发展也十分重视,70年代初,日本成立了超精密加工技术委员会,制定了技术发展规划,成为此项技术发展速度最快的国家。

日本现有20多家超精密加工机床研制公司,重点开发民用产品所需的加工设备并力图使设备系列化,成批生产了多品种商品化的超精密加工机床。

在超精密切削技术发展比较成熟后,日本已将黑色金属、陶瓷和半导体功能材料的超精密加工技术作为重要的研究开发项目。

日本的研究创新意识强,不是单纯地模仿国外的做法,而是积极地利用外国技术并结合本国特点和生存环境,走出了一条自己的发展道路。

机械制造基础复习题

机械制造基础复习第一篇 金属材料的基本知识第一章 金属材料的主要性能1. 力学性能、强度、塑性、硬度的概念? 表示方法?力学性能: 材料在受到外力作用下所表现出来的性能。

如:强度、 塑性、 硬度 等。

(1)强度:材料在力的作用下,抵抗塑性变形和断裂的能力。

○1屈服点σs (或屈服强度) : 试样产生屈服时的应力,单位MPa ;屈服点计算公式 0A F ss =σF s ——试样屈服时所承受的最大载荷,单位N ;A 0——试样原始截面积,单位mm 2。

○2抗拉强度σb :试样在拉断前所能承受的最大应力。

抗拉强度计算公式0A F bb =σF b ——试样拉断前所承受的最大载荷(N)A 0——试样原始截面积( mm 2)(2)塑性:材料在力的作用下,产生不可逆永久变形的能力。

○1伸长率δ : 试样拉断后标距的伸长量ΔL 与原始标距L 0的百分比。

%10001⨯-=L L L δL 0——试样原始标距长度,mm ;L 1——试样拉断后的标距长度,mm 。

○2断面收缩率ψ : 试样拉断后,缩颈处截面积的最大缩减量与原始横截面积A 0的百分比。

%100010⨯-=A A A ψA 0——试样的原始横截面积,mm 2;A 1——试样拉断后,断口处横截面积,mm 2。

说明:δ、ψ值愈大,表明材料的塑性愈好。

(3)硬度:材料表面抵抗局部变形,特别是塑性变形、压痕、划痕的能力。

HBS 布氏硬度HB HBW常用测量硬度的方法 HRA洛氏硬度HR HRBHRC符号HBS 表示钢球压头测出的硬度值,如:120HBS 。

HBW 表示硬质合金球压头测出的硬度值。

HBS(W)=压入载荷F (N)/压痕表面积(mm 2)布氏硬度的特点及应用:硬度压痕面积较大,硬度值比较稳定。

压痕较大,不适于成品检验。

通常用于测定灰铸铁、非铁合金及较软的钢材。

洛氏硬度的特点及应用:测试简便、且压痕小,几乎不损伤工件表面,用于成品检验。

所测硬度值的重复性差。

常用加工方法

CA6140型卧式车床

3

(2)立式车床 立式车床的主要特征是主轴立式布置,

工件装夹在水平的回转工作台上,刀架在 横梁或立柱上移动。

立式车床适合加工直径大、长度短的大 型和重型工件。 (3)转塔、回轮车床

转塔、回轮车床适于成批生产外形较 复杂,且具有内孔及螺纹的中小型轴、套 类零件。

4

(4)自动、半自动车床 能实现自动装料、卸件,自动完成所有预定

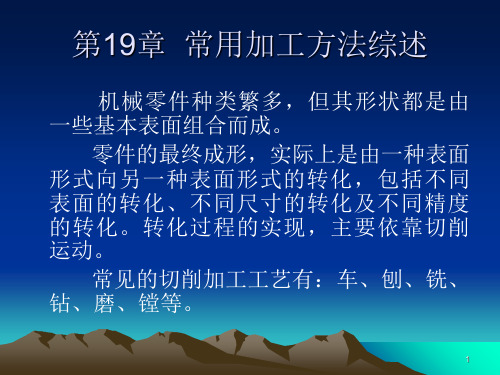

第19章 常用加工方法综述

机械零件种类繁多,但其形状都是由 一些基本表面组合而成。

零件的最终成形,实际上是由一种表面 形式向另一种表面形式的转化,包括不同 表面的转化、不同尺寸的转化及不同精度 的转化。转化过程的实现,主要依靠切削 运动。

常见的切削加工工艺有:车、刨、铣、 钻、磨、镗等。

1

19.1 车削加工 一般在机床加工车间内,车床约占机床总数的

17

(3)车螺纹 各种螺纹车削的基本规律大致相同。现以

车削普通螺纹为例加以说明。 1)保证牙型:正确刃磨车刀(刀尖角等于牙型角、

背 前 角 等 于 0°)和安装车刀(刀尖与工件回转 中心等高、刀尖角平分线垂直于工件轴线,常 使用对刀样板)。 2)保证螺距:为了获得所需要的工件螺距P 工 , 必须正确调整车床和配换齿轮,并在车削过程 中避免“乱扣”。

(5)数控车床 数控车床的主要特征具有实现自动控制的数

控系统。

5

滑鞍转塔车床

6

回轮车床

7

19.1.2 车刀

车刀可按用途和结构分类。

◆按用途分类 车刀可分为外圆车刀、内孔车 刀、端面车刀、切断车刀、螺纹车刀等。 详见图19.7。

◆按结构分类 车刀按其结构可分为整体车刀、 焊接车刀、机夹车刀和可转位车刀。

机械文献综述

顶式砝码加压式四轴球体研磨机的发展现状及分析摘要该文章首先分析了现有研磨技术的优点以及各种技术的不足之处,针对四轴球体研磨机尚未完成的顶式立轴砝码加压式这一问题进行了一系列的分析和设计。

该篇文章中根据四轴球体研磨机的工作原理,对球体和四个磨具所在位置、运动速度、运动形态、球体研磨成型原理进行了理论分析,为该机械设计时的主要技术参数的确定提供了理论依据,并且提出了实现球体均等研磨的充分必要条件。

此外还从四轴球体研磨机顶式砝码加压式球体研磨的力学模型入手,运用高点切削作用机制和误差均匀化效应,阐述了球体圆度误差趋小化研磨机理,从而确定了球体研磨的工艺路线。

最后,运用Pro/E5.0三维制图软件对顶式砝码加压式四轴球体研磨机的全部零件进行实体建模并进行装配和运动仿真,从而使设计得到进一步完善,确认球体研磨机的可行性,使这一路论进一步得到完善。

关键词:研磨技术;球体研磨;四轴球体研磨机AbstractThe article first analyzes the advantages of the existing grinding technology and technical shortcomings, for Four shafts ball-lapping machine has not been completed ball top-style pressure-type vertical weight issue a series of analysis and design. The article in the ball under the four-axis milling machine works on the sphere and the four grinding location, velocity, movement patterns, ball grinding forming principle of the theoretical analysis, the mechanical design to determine the main technical parameters provides a theoretical basis, and proposed to achieve equal ground ball necessary and sufficient condition .In addition, from a four-axis grinding machine-top ball pressure-type ball mill weight of the mechanical model, the use of high cutting mechanism and error homogenization effect, set the ball roundness error of abrasive and tends to determine the sphere grinding process route. Finally, the use ofthree-dimensional mapping software Pro/E5.0 weight-top ball pressure-type four-axis grinding machines for solid modeling and all the parts for assembly and motion simulation, so the design has been further improved, sure ball grinding machinefeasibility, to further improve on the road.Key Words:Lapping technology; Ball-lapping; Four shafts ball-lapping machine;前言本课题主要是为了能够保障曲面研磨以及高精度球体制造中能有足够的精度等级,应用于先进的机械领域,属于研究课题。

文献综述

文献综述:拨叉A的加工工艺及夹具设计1、前言机械的加工工艺及夹具设计是我们在完成了大学的全部课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为从事专业的工作打下基础。

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

然而夹具又是制造系统的重要组成部分,不论是传统制造,还是现代制造系统,夹具都是十分重要的。

因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的使用范围,从而使产品生产在保证精度的前提下提高效率、降低成本。

当今激烈的市场竞争和企业信息化的要求,企业对夹具的设计及制造提出了更高的要求。

2、发展历史夹具从产生到现在,大约可以分为三个阶段:第一个阶段主要表现在夹具与人的结合上,这一阶段的夹具主要是以人为主,夹具作为单纯的辅助工具,使加工过程趋于完善;第二阶段,夹具成为人与机床之间的桥梁,夹具的机能发生变化,它主要用于工件的定位和夹紧。

人们越来越认识到,夹具的改进可以提高劳动生产率、提高加工精度、改善操作者的工作条件和扩大机床的使用范围,所以对夹具引起了重视;第三阶段表现为夹具与机床的结合,夹具作为机床的一部分,成为机械加工中不可缺少的工艺装备。

3、发展现状制造业是国民经济的基础,随着以计算机技术为主导的现代科学技术的迅速发展,以“时间驱动”为特征的市场竞争、产品更新换代的加快、商品需求的多样化等使制造业面临着巨大的挑战,特别是像拨叉类不规则零件的加工就出现了重大问题,在现阶段拨叉类零件的加工还没有达到现代自动化的加工水平。

在批量的生产中,它的加工工艺还需要人工画线的方法来保证其精度,而对工件的装夹也是通过人工的方法进行的。

因此,我国对拨叉类不规则零件的加工还处于效率低、加工成本高的阶段。

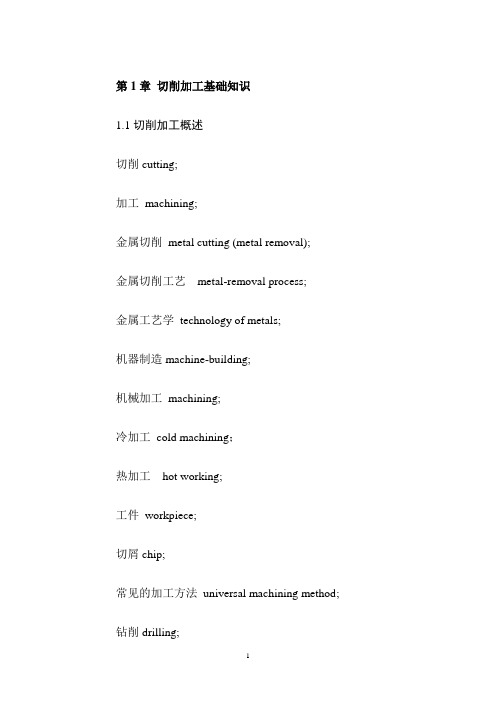

机械加工机械图纸常用词汇

第1章切削加工基础知识1.1切削加工概述切削cutting;加工machining;金属切削metal cutting (metal removal);金属切削工艺metal-removal process;金属工艺学technology of metals;机器制造machine-building;机械加工machining;冷加工cold machining;热加工hot working;工件workpiece;切屑chip;常见的加工方法universal machining method; 钻削drilling;镗削boring;车削turning;磨削 grinding;铣削milling;刨削planning;插削slotting ;锉filing ;划线lineation;錾切carving;锯sawing;刮削facing;钻孔boring;攻丝tap;1.2零件表面构成及成形方法变形力deforming force;变形deformation;几何形状geometrical;尺寸dimension ;精度precision;表面光洁度surface finish;共轭曲线conjugate curve;范成法generation method;轴shaft;1.3机床的切削运动及切削要素主运动main movement;主运动方向direction of main movement; 进给方向direction of feed;进给运动feed movement;合成进给运动resultant movement of feed;合成切削运动resultant movement of cutting;合成切削运动方向direction of resultant movement of cutting ;切削速度cutting speed;传动drive/transmission;切削用量cutting parameters;切削速度cutting speed;切削深度depth of cut;进给速度feed force;切削功率cutting power;1.4金属切削刀具合金工具钢alloy tool steel;高速钢high-speed steel;硬质合金hard alloy;易加工ease of manufacturing ;切削刀具cutting tool;刀具cutter;车刀lathe tool;主切削刃main cutting edge;副切削刃assistant cutting edge;刀体tool body ;刀柄tool shank;前刀面rake face;主后刀面major flank;刀尖nose of tool;主剖面系tool orthogonal plane system;切削平面tool cutting edge plane;主剖面tool orthogonal plane;切削宽度width of the uncut chip;进给平面系assumed working plane system; 加工表面transient surface;前角rake angle;后角clearance angle;主偏角tool cutting edge angle;刀尖角nose angle;1.5刀具切削过程及磨削机理塑性变形plastic distortion;微观组织,显微结构microstructure ; 切削力cutting force;切削温度cutting temperature;积屑瘤built-up edge;刀尖磨损nose wear;月牙洼crater;残留应力 residual stress;应力stress;硬度rigidity;磨削grinding;砂轮grinding wheel;磨粒grain;剪切shear;摩擦friction;内力internal force ;1.6~1.8 切削加工质量、材料的切削加工性、切削液的选择加工精度machining accuracy;表面质量surface finish;工艺性能technological performance;材料切削加工性指标machinability index of material;切削液cutting fluid ;切削油cutting oil;1.9 件的装夹及夹具定位梢dowel;定位allocation;机床夹具jig;组装线Assembly line;机械零件mechanical parts;钳工locksmith;精加工finish machining;粗加工rough machining;气动夹紧pneuma-lock;同心,同心度concentricity ;垂直度perpendicular;基准benchmark;基准线reference line;夹具 fixture;通用夹具universal fixture;专用夹具Fixture for special purpose;可调夹具adjustable fixture;组合夹具modular fixture;工序process;设计基准designing datum;工艺基准datum features in process;1.10 金属切削机床机床machine tool;机床运动motion of machine;机床型号machine tool model;机床加工精度machining accuracy of machine tool;车床lathe;普通车床engine lathe;卧式车床horizontal lathe;立式车床vertical lathe;钻床drill press;镗床boring machine;铣床milling machine;磨床grinder(grinding machine);牛头刨床shaper;龙门刨床planer;插床slotting machine(slotter);第2章常用加工方法综述及加工方案选择一、车削车削turning;车刀lathe tool ;车床lathe ;普通车床engine lathe;卧式车床horizontal lathe;立式车床vertical lathe;仿形车床duplicating lathe (copy lathe); 转塔车床turret lathe;细长轴long slender shaft纵向车削straight turning;锥体车削taper turning;仿形车削contour turning;端面车削facing;回转表面surface of revolution;平面flat surface;圆面round surface ;仿形表面contoured surface ;退刀槽recess ;卡盘chuck;尾架tailstock;床头箱,主轴箱headstock;销pin;卡箍bar clasp;花盘faceplate;主轴spindle;二、钻削钻削drilling;钻床drill press;钻头drill;锪孔counter boring;内表面internal surface ;铰孔、扩孔reaming;攻丝tapping;孔加工spot facing machining; 铰ream;铰刀reamer;盲孔blind hole;麻花钻twist drill;埋头孔countersink;锥柄taper shank;三、镗削镗削bore;镗床boring machine;镗杆boring bar ;纵向镗削straight boring;表面光洁度surface finish;卧式镗孔机horizontal boring machine;四、铣削铣削mill;铣床milling machine ;铣刀milling cutter;缝Slot ;槽groove;平面flat surface;圆面round surface ;仿形表面contoured surface;周铣Peripheral milling ;端铣face milling; multi model miller; 靠模铣床; copy milling machine;仿形铣床; contouring machine;五、磨削磨削grinding;磨床grinder(grinding machine);外圆磨削external grinding;内圆磨削internal grinding(cylindrical grinding); 平面磨削plane grinding abrasive;外圆磨床cylindrical grinding machine;平面磨床surface grinder;外圆磨床cylindrical grinding machine ;内圆磨床internal cylindrical machine;成形磨床form grinding machine;仿形磨床copy grinding machine ;万能工具磨床universal tool grinding machine;六、拉削拉削broaching;拉床broaching machine;拉刀broaching tool;外表面拉削external surface broaching;内表面拉削internal surface broaching;多功能机床multifunction machine;多齿刀具multitooth tool;切屑槽chip gullet;七、刨削刨削planning;牛头刨床shaper;龙门刨床planer;龙门刨削planning;旋臂刨床radial drilling machine ;仿形刨床copy shaping machine;八、齿轮加工齿轮加工gear machining;齿轮gear;滚齿gear hobbing;滚齿刀hobbing cutter;直齿圆柱齿轮straight toothed spur gear;斜齿圆柱齿轮helical-spur gear;直齿锥齿轮straight bevel gear ;齿轮齿条pinion and rack;蜗杆蜗轮worm and worm gear;九、螺纹加工螺纹加工thread machining;螺纹切削thread cutting;攻丝tapping;丝锥tap;板牙die;螺钉screw;标准件standard component;位移displacement ;截面section;十、光整加工光整加工micro finishing;研磨mull (lapping);研磨剂lapping compound;研磨膏paste;研磨机床lapping machine抛光polishing ;抛光膏buffing cream;抛光轮polishing wheel;抛光机polisher ;珩磨honing ;珩磨轮honing wheel;珩磨机床honing machine;超精加工机床superfinishing machine; 超精加工superfinish;第3章机械加工工艺过程机械加工工艺过程machining process; 工步step of an operation;工位work station;工序process;工艺文件manufacturing process document; 工艺卡片technological card;工艺规程process plan;机械加工工艺卡machining process sheet; 工艺设计technological design;设计基准designing datum;工艺基准datum features in process;基准重合consistency of datum feature;基面统一原则unified datum principle;机械加工工序卡machining operation sheet; 工艺过程设计process planning;;工艺路线process route;工艺过程卡process sheet;产品规格product specification;产品用途product use;产品责任product liability;生产线production line;生产进度计划production schedule;生产率productivity;批量生产batch production;第4章切削加工零件结构工艺性切削cutting;加工machining;工件workpiece;零件part;毛坯rough;工艺性能processing property;装配结构的合理性rationality of assembly structure;零件结构合理性rationality of detail structure;标准化standardization;第5章先进制造技术先进制造技术Advanced Manufacturing Technology; 信息技术information Technology;产品product;设计design;加工machining;检测check;管理manage;销售sell;使用use;服务serve;回收reclaim;计算机集成制造系统Computer Integrated Manufacturing System(CIMS);智能制造系统Intelligent Manufacturing System (IMS);精密工程precise engineering;成组技术group technology;方式(法)methodology;柔性制造系统Flexible Manufacturing System(FMS);数控机床numerically controlled machine tool;加工中心Machining Center(MC);计算机数字控制computerized numerical control (CNC);自动换刀装置automatic tool changer(A TC);直接数字控制Direct numerical control(DNC);分布式数字控制Distributed numerical control(DNC);群控DNC;单机自动化stand-alone automatization ;自动机床Automatic machine;组合机床combination machine;专用机床special machine;NC钻床NC drilling machine ;NC磨床NC grinding machine ;NC车床NC lathe ;卧式加工制造中心horizontal machine center; 立式加工制造中心vertical machine center; 车间shop floor;库存inventory;工艺process;分类classification;编码系统coding system;零件外型part configuration;工艺规划process planning;单元式制造cellular manufacturing;小车维修站Cart maintenance station;零件清洗站Parts wash station;装卸站Unload station;回收系统Recovery system;小车转弯站Cart turnaround station;集成化integration ;协调tradeoff;成族零件family-of-part;换刀装置Tool changer;机床控制装置machine control unit;组装线Assembly line;第6章先进制造运行模式先进制造运行模式Advanced Manufacturing OperationModel;计算机集成制造系统Computer Integrated Manufacturing Systems(CIMS);精益生产(LP亦称精良生产)Lean Production;敏捷制造Agile Manufacturing(AM);绿色制造Green Manufacturing;计算机辅助设计Computer Aided Design(CAD);计算机辅助制造Computer Aided Manufacturing(CAM);计算机辅助工艺过程设计Computer Aided process planning(CAPP);物料需求计划Material Requirements Planning(MRP);计算机辅助教育Computer Aided Education (CAE);虚拟制造Virtual Manufacturing(VM);并行工程Concurrent Engineering (CE);面向装配的设计Design For Assembly(DFA);面向制造的设计Design For Manufacturing(DFM);第7章特种加工特种加工(NTM)Nontraditional Manufacturing; 一、电火花加工电火花加工spark-erosion machining;电火花线切割加工electrical discharge wire – cutting;电火花穿孔spark-erosion drilling;电火花雕刻spark-erosion carving;二、电解加工电解加工Electrolytic machining;三、超声波加工超声波加工Ultrasonic machining;变幅杆Transducer nose ;铜垫圈Copper washer;放大刀具夹持器Amplifying tool holder ;超声波振动Ultrasonic vibration;银钎焊Sliver braze;仿形刀具Shaped tool;蜡焊缝Wax weld ;支持材料Backup material;磨料悬浮液Abrasive slurry;吸入管Suction line ;四、激光加工激光加工Laser processing;激光束加工Laser beam machining ;激光切割laser cutting ;激光打孔laser drilling;激光焊接laser welding;机床常用英语词汇(大全)A.T.C.system 加工中心机刀库Aluminum continuous melting & holding furnaces 连续溶解保温炉 Balancing equipment 平衡设备Bayonet 卡口Bearing fittings 轴承配件Bearing processing equipment 轴承加工机Bearings 轴承Belt drive 带传动Bending machines 弯曲机Blades 刀片Blades,saw 锯片Bolts,screws & nuts 螺栓,螺帽及螺丝Boring heads 搪孔头Boring machines 镗床Cable making tools 造线机Casting,aluminium 铸铝Casting,copper 铸铜Casting,gray iron 铸灰口铁Casting,malleable iron 可锻铸铁Casting,other 其他铸造Casting,steel 铸钢Chain drive 链传动Chain making tools 造链机Chamfer machines 倒角机Chucks 夹盘Clamping/holding systems 夹具/支持系统CNC bending presses 电脑数控弯折机CNC boring machines 电脑数控镗床CNC drilling machines 电脑数控钻床CNC EDM wire-cutting machines 电脑数控电火花线切削机 CNC electric discharge machines 电脑数控电火花机CNC engraving machines 电脑数控雕刻机CNC grinding machines 电脑数控磨床CNC lathes 电脑数控车床CNC machine tool fittings 电脑数控机床配件 CNC milling machines 电脑数控铣床CNC shearing machines 电脑数控剪切机CNC toolings CNC刀杆CNC wire-cutting machines 电脑数控线切削机 Conveying chains 输送链Coolers 冷却机Coupling 联轴器Crimping tools 卷边工具Cutters 刀具Cutting-off machines 切断机Diamond cutters 钻石刀具Dicing saws 晶圆切割机Die casting dies 压铸冲模Die casting machines 压铸机Dies-progressive 连续冲模Disposable toolholder bits 舍弃式刀头Drawing machines 拔丝机Drilling machines 钻床Drilling machines bench 钻床工作台Drilling machines,high-speed 高速钻床Drilling machines,multi-spindle 多轴钻床Drilling machines,radial 摇臂钻床Drilling machines,vertical 立式钻床drills 钻头Electric discharge machines(EDM) 电火花机 Electric power tools 电动刀具Engraving machines 雕刻机Engraving machines,laser 激光雕刻机Etching machines 蚀刻机Finishing machines 修整机Fixture 夹具Forging dies 锻模机械工程图中常用的英语词汇A Abbreviation 缩写Accuracy 精度、准确性Acme thread 梯形螺纹(29°)Addendum 齿顶高Addendum angle 齿顶角Addendum circle 齿顶圆Addendum of mating gear 啮合齿轮的齿顶高Adjacent-part lines 相邻零件线Aligned sections 旋转剖视Aligned view旋转视图Allowance 容差、加工余量Alloy 合金Alloy steel 合金钢Alphabet 字母Alteration 变更、更改Alternate-position views 位置改变的视图Alternator 交流发电机Induction alternator 感应(交流)发电机Motor alternator 电动(交流)发电机Single-phase alternator 单向(交流)发电机Synchronous alternator 同步(交流)发电机Three-phase alternator 三相(交流)发电机Amount 总量、总计Analyzable assembly 分析装配图Anchor bolt 地脚螺栓Angles 角Acute angle 锐角Blunt angle 钝角Right angle 直角Sliding angle 摩擦角Spiral angle 螺旋角Taper angle 锥角Angular 有角的Angular bearing 径向止推轴承Angular bevel gears 斜交伞齿轮Angular gear人字齿轮Angular section斜剖面Anneal 退火Approval 批准、许可Arc 弧、圆弧Arc thickness 弧长厚度(齿厚) Arc welding 弧焊Arrangement 布置、装置Arrangement of views 视图的布置Clamping arrangement 夹紧装置Cramping arrangement 紧固装置General arrangement 总体布置Arrow 箭头Arrowheads 箭头Assembly 装配图、组装图Assembly drawing 装配图Assembly drawing number 装配图图号Assembly for installation 安装图Assembly parts 组装配合零件Assembly sections 装配图剖视Assembly sketches 装配草图Auxiliary elevation 辅助立面图Auxiliary line辅助线Auxiliary section 辅助剖视Auxiliary surface 辅助面Auxiliary view 辅助视图Average 平均数Axial 轴的、轴向的Axial pitch 轴向节距Axial plane 轴向平面Axial thickness 轴向厚度Axis 轴线、中心线Axis of revolution 回转轴线Axis of rotation 旋转轴线Axis of symmetry 对称轴线Horizontal axis 水平轴Major axis 长轴Minor axis 短轴Vertical axis 垂直轴X axis X轴Y axis Y轴Axle 轴Axle bearing 轴向(止推)轴承Axle sleeve 轴向(止推)套筒Axonometric drawing 轴测图B Babbitt 巴氏合金Back cone 背锥Back cone radius 背锥半径Back elevation 后视图Backstop 托架、棘爪Ball bearing 球轴承Bar 杆Angle bar 角钢Channel bar 槽钢Flat bar 扁钢Round bar 圆棒、圆钢Base 基础、底座、基线、基面、基准Base circle 基圆Base circular thickness 基圆弧线齿厚Base cylinder 基圆柱Base helix angle 基圆上的螺旋角Base plane 基平面Base point 基点Key base 键座Basic circle 基准圆Basic hole system 基孔制Base shaft system 基轴制Basic size 基本尺寸、公称尺寸、标称直径Basis 基础、基准、基线Battery 电池、蓄电池Bearing 轴承、支撑、方位Bearing accuracy 定位精度Bearing box 轴承箱Bearing brass 铜轴衬Bearing bridge 轴承支架Bearing oil seal 轴承油封圈Bearing support 轴承架Bearing unit 轴承组合件Anti-friction bearing 减摩轴承Ball and socket bearing 球窝轴承Conical bearing 锥形轴承Journal bearing 径向轴承Needle bearing 滚针轴承Plain bearing 滑动轴承Roller bearing 滚柱轴承Self-aligning bearing 自位轴承Thrust bearing 止推轴承Belt 带、皮带Bench 工作台Work bench 工作台Bend 弯头、接头Elbow bend 肘形弯管Normal bend 正弯管(90°) Bender 弯曲机Bending 挠曲Bending strength 抗弯强度Bent axle 曲轴Bevel 倾斜的、斜角的、斜面Bevel gear 圆锥齿轮、伞齿轮Bevel pinion 小圆锥齿轮Bevel washer 斜垫圈Bevel wheel 伞齿轮、斜摩擦齿轮Bilateral tolerance 双向公差Bill of materials 送料单Block in、block out 画草图Blue paper 蓝晒纸Blueprint 蓝图、设计图Board 板、(管理)局、厅Bottom board 底板Moulding board 模板Body 机体、机身Boiler 锅炉Bolt 螺栓、插销Adjusting bolt 调整螺栓Assembling bolt 装配螺栓Binding bolt 连接螺栓Bright blot 光制螺栓Captive bolt 固定螺栓Double-screw bolt 双头螺栓Fitter bolt 装配螺栓Foundation bolt 地脚螺栓Hexagonal head bolt 六角头螺栓Hook bolt 钩形螺栓Screw bolt 全螺纹螺栓Snap bolt 圆头螺栓Tension bolt 拉紧螺栓Bolted joints 螺栓连接Book 书、册Hand book 手册Instruction book 说明书Bore face machine 镗孔端面加工机床Borer 镗床Jig borer 坐标镗床Table borer 台式镗床Boring 镗孔Boring machine 镗床Boring mill 镗床Bottom case 底座Bottom clearance 径向间隙Bottom view 底视图Bracket 托架、支柱Brake 制动器、闸Brass 黄铜、铜轴衬Braze 铜焊Brazing 铜焊Breadth 宽度、厚度Break line 断裂线Brinell figure (number) 布氏硬度Brinell hardness 布氏硬度Broacher 拉床、绞孔机Broaching 扩孔机、拉床、拉削Broken circle 虚线圆Broken out section 断裂剖面Broken view 局部视图Bronze 青铜Burnishing 抛光、磨光Burr 三角矬、毛刺、去毛刺Bush 衬套、轴瓦Bushing 轴衬、衬套、套管Butt joint 对接焊Butterfly nut 蝶形螺母Butterfly valve 蝶形阀Button 按钮Push button 控制按钮C Cable 电缆Cage 盒、罩、箱Caliper 卡尺、卡钳Gauge caliper 卡规、量规Internal caliper 内卡钳Sliding (vernier) caliper 游标卡尺Cam 凸轮Cam design 凸轮设计Cam shaft 凸轮轴Actuating cam 主动凸轮Adjustable cam 可调凸轮Control cam 控制凸轮Cap 盖、帽、罩Cap screw 带帽螺钉Capital 大写字母Carburizing 渗碳Card 卡片Cartographer 制图员Cartography 制图学、制图法Case 箱、盒、容器、表面Case hardened 表面淬火、硬化Nitrogen case hardening 渗氮硬化Casing箱、盒、壳Oil pump casing 油泵(壳)Casting 铸造、铸件Defect casting 铸件缺陷Die casting 压铸Sand casting 砂型铸造Spun casting 离心铸造Steel casting 铸钢Cast-iron 铸铁Castle circular nut 六角圆螺母Castle nut 蝶形螺母Catalogue data 表列数据Cave 凹槽、内腔Centre 中心、圆心Centre distance 中心距Centre hole 中心孔Centre line 中心线Centre-section 中心剖面Centre to centre 中心距Centesimal 百分的、百分之一的Centimeter 厘米、公分Central hole 中心孔Central plane 中心平面Central projection 中心投影Chafe 摩擦、磨损Chain 链Drive chain 主动链Transmission chain 传动链Chamfer 倒角、倒棱、斜面Dimensioning of chamfer 倒角的尺寸注法Changes on drawing 图的更改Channel 沟槽Chapter 章Chart 图表、计算图Chart of symbols 符号图表Auxiliary chart 辅助图Dimensions chart 外廓尺寸图Graphical chart 图表Process chart 工艺程序图Progress chart 工艺程序表、工作进度表Charting 制图(表)、填图Check 校验、校核、制动装置Check drawings 校图Check nut 防松螺母Check ring 挡圈Check test校核试验Chief draftsman 主任制图员Chromium 铬Chromizing 镀铬处理Circle 圆、圆周Circle of reference 参考圆Addendum circle 齿顶圆Base circle 基圆Graduated circle 分度圆Imaginary circle 虚圆Outside circle 齿顶圆、外圆Pitch circle 节圆Rack circle 平面齿轮、扇形齿轮Root circle 根圆Top circle齿顶圆Circular cylinder 圆柱Circular pitch 弧线节距Circular thickness 弧线(齿)厚度Circumference 圆周长Clamp 夹紧、夹板Class 种类Class of fit 配合级别Classification 分类Claw 爪、钩、卡爪Clearance fit 间隙配合Clevice /clevis U形钩、U形夹Clevis bolt 套环(插销)螺栓Clevis pin U形夹销Clockwise 顺时针方向Clutch 离合器、联轴器Coat 外层、涂镀层Coat of metal 金属镀层First coat 底漆Coating 镀、覆盖Electrodeposited coating 电镀层Coaxial circle 共轴圆Cock 旋塞Coil 蛇形管、螺管、线圈Coil spring 盘簧Coincident line 重叠线Cold-rolled steel 冷轧钢Collet 夹头Collet chuck 弹簧夹头Color-harden 着色硬化、发蓝、煮黑Common difference 公差Company 公司Joint company 股份公司Limited company 有限公司Compass 圆规Compass of proportion 比例规Component 零件、构件Compression spring 压力弹簧Compressor 压缩机Computer 计算机Concave face 凹面Concentricity 同心度Cone 圆锥Cones development 锥面展开Cone pulley 锥形轮、塔轮Conical spring 锥形弹簧Connection 联接Bolt-on connection 螺栓联接Flange connection 法兰联接Rivet connection 铆钉联接Screw connection 螺钉联接Contact 接触、接合、啮合Contact angle 啮合角Angular contact ball bearing 向心止推球轴承Contour 外形、轮廓线Contracted drawing 缩图Contrast 对比、对照、比较Convention 惯例、常规、习惯Convention for materials 材料的习惯表示法Conventional break 习惯断裂画法Conventional diagram 习惯画法Conventional intersection 习惯交线(画法) Conventional practice 习惯画法Conventional sign 图例、习惯符号Convex 凸面Conveyer 输送机、传送机Cooler 冷冻机Coordinate axis 坐标轴Coordinate paper 方格纸、坐标纸Copper 铜Copy 抄本、样板Correction 校正、修正Cotter pin 开口销Split cotter 开口销Counterbore 埋头孔、锥口孔Counterclockwise 逆时针方向Countersink 埋头孔、沉孔Countersink drill 中心钻、钻Countersunk 钻埋头孔、钻锥口孔Countersunk bolt 埋头螺钉Countersunk head 埋头Countersunk hole 锥坑Coupling 联轴节Cover 盖、罩Cylinder cover 汽缸盖Dust cover 防尘罩Cowl 壳、套、盖Crane 起重机Crank 曲柄、曲轴Crankshaft 曲轴Crest 峰、尖、牙尖Cross head 十字头Cross section 横剖面、横断面Crown gear 冕状齿轮Cube 立方形体、正六面体Current 电流Curvature 曲率Curvature radius 曲率半径Curve 弯曲、曲线、曲线板Curve plotter 绘图仪Curve ruler 曲线板French curve 曲线板Moment curve 力矩曲线、力矩图Cutter 刀、刀具Cutting plane 截平面Cutting plane symbols 剖切(迹线)平面符号Cycloid 摆线Cycloidal gear 摆线齿轮Cylinder 圆柱体Cylinder base 汽缸座Pump cylinder 泵缸Cylindrical cam 圆柱凸轮Cylindrical fit 圆柱配合Cylindrical roller bearing 圆柱滚子轴承D Dash 短划线、虚线、破折号Dash and dot line 点划线Broken dash 断裂线Data 数据、资料Engineering data工程数据Master data 主要数据Date 日期、年代Datum 基准(点、线、面)、资料Datum line 基准线Datum point 基准点Datum plane 基准面Decade 十进制、十进位Decelerator 减速器、制动器、缓动装置Decimal 小数的、十进位小数的Decimal fraction 十进制分数Decimal fraction system 十进小数制Decimal scale 十进位比例尺Decimeter 分米、公分Dedendum angle 齿根角Dedendum circle 齿根圆Definition 定义Deformation 变形、扭曲Degree 度、程度Degree of accuracy 精度Degree of freedom 自由度Degree of hardness 硬度。

机械制造毕业设计文献综述

我国机械制造业的发展趋势夏晓波( 重庆理工大学汽车学院 106040201班,重庆 400050)摘要:制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国家或地区的经济实力、科技水平、生活水平和国防实力.国际市场的竞争归根到底是各国制造生产能力的竞争。

中国的制造业在国际中的起步都很晚,和国外的发达国家还有一段差距,随着我国改革开放的进程,也在逐渐的缩小差距。

本文综合了这几年的国内外的机械制造业的发展,并展现了我国现代的机械制造业的一些发展趋势,关键词:计算机集成制造系统、敏捷制造、虚拟制造、精益生产、绿色制造.Abstract:Manufacturing industry is a national or regional economic development an important pillar of,Their level of development marked the country or region's economic strength,technological level,living standards and national defense petition in the international market,the final analysis, production capacity of States to compete。

The manufacturing industry of china all the world start at late,the level of which is far away from that of advancad countries.However,Key words:computer integrated manufacturing;agile manufacturing;virtual manufacturing;virtual manufacturing;green manufacturing一:国内外机械制造业的现状当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高质量、高精、高效、自动化先进机床,以加速工业和国民经济的发展。

功能轴孔类零件的加工方法综述

功能轴孔类零件的加工方法综述

苑文婧;蔡磊;张琦

【期刊名称】《上海第二工业大学学报》

【年(卷),期】2017(034)003

【摘要】功能轴孔类零件是装备制造产业的核心部件,制造工艺水平和产品质量直接影响各类机械装备的精度、可靠度和使用寿命.功能轴孔类零件的传统加工方法以切削为主,但是随着行业的发展,对设备要求越来越高,功能轴孔类零件的塑性成形加工方法受到越来越多的关注,日本、德国等国家的一些企业已经实现了很多功能轴孔类零件塑性成形的产业化.针对4种典型的功能轴孔类零件的机械加工和塑性成形加工方法进行了全面的综述,试图为国内功能轴孔类零件企业的产业升级提供一定的方向.

【总页数】8页(P190-197)

【作者】苑文婧;蔡磊;张琦

【作者单位】上海第二工业大学智能制造与控制工程学院,上海201209;西安交通大学机械工程学院,西安710049;西安交通大学机械工程学院,西安710049

【正文语种】中文

【中图分类】TG62;TG335

【相关文献】

1.轴孔类零件同轴度的检测与误差分析 [J], 倪德光

2.轴孔类零件同轴度误差的检测方法及数据处理 [J], 辛玉欣;赵立普

3.轴孔类零件的三坐标同轴度检测 [J], 李碧柳

4.大尺寸轴孔类零件热装配轴线的非接触测量 [J], 李伟刚;张锁怀;吴一凡

5.谈轴孔类零件常用量具的使用 [J], 姜连花

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、超硬磨料砂轮 • 是指人造金刚石和立方氮化硼砂轮 1)人造金刚石砂轮磨削超硬脆性材料,如硬 质合金、大理石、宝石、光学玻璃等。 不能磨削铁族类材料。 2)立方氮化硼砂轮都可以磨削

4、超硬磨料砂轮 • 结合剂 金属结合剂可承受大载荷,但自锐性差,用于 粗磨 树脂、陶瓷结合剂的砂轮不能用于粗磨 • 浓度 3 每cm 磨料中含4.39克拉磨料为100% 青铜结合剂的砂轮,100%、150%,粗磨 树脂结合剂的砂轮, 75%、 50%,精磨

超硬磨料

立方氮化硼

MBD、 硬度最高,耐热性差 RVD、 CBN、M- 棕黑色、硬度仅次于 CBN 金刚石,韧性好

白色、谈绿、黑色,

磨削硬质合金、 光学玻璃、大理 石 磨削高速钢、不 锈钢

粒度

类 型 磨 粒 粒度号 粗 F4、F5、F6、F8、F10、F12、 粒 F14、F16、F20、F22、F24 中 F30、F36、F40、F46 粒 细 F54、F60、F70、F80、F100 粒 微 F120、F150、F180、F220 粒

二、磨削过程

• 每个磨粒都是一个微小的 刀齿,磨粒的尖棱是微小 的切削刃 • 磨削过程: 滑擦-刻划-切削 • 切屑、碎磨粒堵塞砂轮, 或砂轮失去外形精度,需 要定期修磨

三、工艺特点

1、加工质量 • IT7 ~ IT6 , Ra 0.8 ~ 0.2 • 磨床的机床精度比一般的机床精度要高、 刚度好,具有微量进给机构

6

6-D×T×H

-W,E

形状和尺寸

代号 11 名称 碗形砂轮 断面形状 形状尺寸标记 11-D/J×T×H 用途 端磨平面, 刃磨刀具后 面

-W,E,K

12a 碟形一号 砂轮

12a- D/J×T/U×H 刃磨刀具前 -W ,E,K 面

41

薄片砂轮

41-D×T×H

切断及磨槽

3、砂轮的标志 1-300×35×75-AF60L5V-35(m/s) 形状:平面砂轮 尺寸:外径D300,厚度T35,孔径H75 磨料:棕刚玉 粒度号:60 硬度:L 组织号:5 结合剂:陶瓷 最高工作速度:35m/s

三、铰孔工艺特点与应用

• 铰刀的结构 • 加工质量: IT9 ~ IT7 Ra 1.6 ~ 0.4 • 孔精加工方法之一 • 孔加工的典型方案: 钻——扩——铰

四、镗削工艺特点与应用

• 镗刀的结构

四、镗削工艺特点与应用

• 镗床及镗削(boring)

四、镗削工艺特点与应用

• 镗床及镗削(boring)

橡 胶

金 属

R

M

强度高,弹性好,抛光 作用好,耐热差,不耐 油、酸,易阻塞 多用青铜,强度高,耐 磨好

轴承沟道砂轮,切割 薄片砂轮,无心磨导 轮 人造金刚石砂轮和 立方氮化硼砂轮

硬度

• 砂轮硬度是指磨粒脱落的难易程度

等级 代号 D 超软 E F G 软 中软 L M 中 N P 中硬 Q R S 硬 T 超硬 Y

H J K

应用

刃淬 磨硬 硬合 质金 合钢 金 刀 具

高 表 面 质 量 磨 削

未 淬 硬 钢

组织

• 组织表示砂轮的疏密程度

组织号

应用

0

1

2

3

4

5

6

7

8

9

10 11 12 13 14

磨削 热敏 性高 的材 料

磨粒率% 62 60 58 56 54 52 50 48 46 44 42 40 38 36 34

常用加工工艺综述

车削工艺 钻、镗削工艺 刨、插、拉削工艺 铣削工艺 磨削工艺

第 1 节 车削工艺

一、工艺特点

二、车削应用

一、车削工艺特点

1、位置精度高

主要指同轴度 、垂直度

2、切削平稳,可高速切削 3、可精加工有色金属 用金刚石车刀(精细车) 4、刀具简单

二、车削的应用

1、加工范围 内外圆柱面、圆锥面,螺纹,沟槽,成型面 2、加工质量: 一般钢材:IT8 ~ IT7 Ra 1.6 ~ 0.8 精 细 车:IT6 ~ IT5 Ra 0.4 ~ 0.1 3、机床与工件种类: 轴、盘、套类,单件小批量生产——普通车床 短粗,重型零件 ——立式车床 外形复杂零件,成批生产 ——转塔车床 形状简单,大批大量生产 ——自动车床

砂轮

一、砂轮

2、砂轮的组成要素

磨料 磨粒 砂 轮 结合剂 料度 种类 硬度 组织 形状和尺寸

磨料

系别 名称 棕刚玉

刚 白刚玉 WA PA C GC

代号 A

性能

棕褐色,硬度低,韧性好

应用

磨削碳素钢、合金 钢、可锻铸铁与青 铜

玉

铬刚玉 黑碳化硅 碳化物 绿碳化硅

人造金刚石

白色,纯度低的呈褐色 磨削淬火钢、合金 (38A)。硬度比A高,磨 钢、高速钢;薄壁、 粒锋利,韧性差 成形零件 玫瑰红色,韧性比A好 黑色,比刚玉硬度高,导 热性好,韧性差 绿色,硬度比C高,导热 性好,韧性差 刀具、量具高表面 质量磨削 磨削铸铁、黄铜、 陶瓷、矿石、玻璃 磨削硬质合金、宝 石、光学玻璃

• 加工螺旋面:

三、铣削应用

• 加工质量:IT8 ~ IT7 , Ra 3.2 ~ 1.6 • 铣床种类:卧式、立式,龙门铣床

三、铣削应用

• 龙门铣床:

三、铣削应用

• 铣床附具:圆工作台

第5节 磨削工艺

一、砂轮 二、磨削过程 三、工艺特点 四、磨削方法

一、砂轮

1、轮 • 磨料+结合剂

烧结

四、磨削的应用

• 外圆磨削

四、磨削的应用

• 无心磨

四、磨削的应用

• 孔的磨削

四、磨削的应用

• 平面磨削

四、磨削的应用

• 磨削的发展 (1)高精度、小粗糙度磨削 (2)高效磨削

一、钻削

• 钻削的应用 1、加工质量:IT10 以下 , Ra 12.5 以上 2、钻床种类: (1)单件小批生产: 台式钻床、立式钻床、摇臂钻床 (2)大批大量生产:钻模,组合钻床

二、扩孔工艺特点与应用

• 扩孔钻的结构 • 加工质量:IT10 ~ IT9 , Ra 6.3 ~ 3.2 • 孔加工的半精加工

四、镗削工艺特点与应用

• 加工质量: 一般镗:IT8 ~ IT7 , Ra 1.6 ~ 0.8 精细镗:IT7 ~ IT6 , Ra 0.8 ~ 0.2

第3节 刨、插、拉工艺

一、刨削 二、插削 三、拉削

一、刨削工艺特点与应用

1、工艺特点 • 通用性好 刨床、刨刀结构简单,操作也简单 • 生产效率低

第4节 铣削工艺

一、工艺特点 二、铣削方式 三、应用

一、工艺特点

• • • 生产效率高 有振动 刀齿散热好

二、铣削方式

• 1、周铣法: • 2、端铣法:

二、铣削方式

1、周铣法 • 逆铣:

• 顺铣:

二、铣削方式

1、周铣法 • 逆铣: (1)切入时,挤压、滑行 (2)切削力向上,振动 • 顺铣: (1)有窜动,不平稳,易打刀 (2)先切黑皮,磨损刀具 • 结论:逆铣应用多

二、铣削方式

2、端铣法 • 对 称铣削: • 不对称铣削:

二、铣削方式

3、周铣法和端铣法比较

• 周铣法 1、切削刀齿数少 2、刀具轴刚度差 3、高速钢刀具, 进行低速切削

• 端铣法 1、切削刀齿数多 2、刀具轴刚度好 3、可使用硬质合 金刀片,进行高 速切削

三、铣削应用

• 加工范围:

三、铣削应用

一、刨削工艺特点与应用

2、应用 • 加工质量:IT8 ~ IT7 , Ra 6.3 ~ 1.6

二、插削工艺特点与应用

• 插床又叫立式牛头刨床 • 插键槽、方孔等

三、拉削工艺特点与应用

1、拉刀

三、拉削工艺特点与应用

2、拉削

三、拉削工艺特点与应用

3、工艺特点 • 生产效率高,粗—半精—精,大批量生产 • 加工质量 IT8 ~ IT7 , Ra 0.8 ~ 0.4 • 拉刀价格昂贵,刃磨费用也高 • 加工范围广

三、工艺特点

2、砂轮的自锐作用 磨粒破碎或脱落,露出新 的棱角或磨粒,叫“自锐 性”,也叫“自砺”

三、工艺特点

3、背向力 Fp 大 比磨削力Fc ,进给力都大

三、工艺特点

4、磨削温度高 • 切削液作用: (1)冷却、润滑 (2)冲洗砂轮,避免堵塞 • 脆性材料不用切削液,用吸尘器 如:铸铁、青铜

Ra 12.5 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 0.012 0.008

第2节 钻削、镗削

一、钻孔 二、扩孔 三、铰孔 四、镗孔

一、钻削

• 钻头的结构

一、钻削

• 工艺特点 1、易引偏 (1)打定心坑 (2)钻套、钻模 (3)两主切削刃刃磨对称 2、排屑困难 啄钻,磨分屑槽 3、散热差

荒磨

应用

一般磨削

半精磨、精磨

精磨、超精磨、刃 磨刀具、珩磨 珩磨、镜面磨、精 研

F230、F240、F280、F320、F360、 磨 F400、F500、F600、F800、F1000、 粉 F1200

结合剂种类

名 称 陶 瓷 树 脂 代 特 性 应用 号 V 耐热、耐油、耐酸、耐 除薄片砂轮外,可制 碱、强度高、脆 成各种砂轮 B 强度高,富有弹性,具 磨窄槽、切断砂轮, 有一定的抛光作用,耐 高速砂轮,镜面磨砂 热差,不耐酸碱 轮

成形磨削, 精密磨削 磨削淬火钢 刃磨刀具 磨削硬度不高的韧 性材料

形状和尺寸

代号 1 名称 平面砂轮 断面形状 形状尺寸标记 1-D×T×H 用途 磨外圆、内 孔、平面及 刃磨刀具 端磨平面

2

筒形砂轮

2-D×T-W

4

双斜边砂 轮 杯形砂轮

4-D×T/U×H