压力容器焊缝分类

压力容器焊接知识 2

焊缝成型焊缝成型系数是对焊缝截面形状的考核,指熔焊时,在单道焊缝横截面上焊缝宽度(B)与焊缝计算厚度(H)的比值(φ=B/H);焊缝系数是指对应焊接接头强度与母材强度之比值。

用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。

压力容器分类压力容器分A、B、C、D四个级别。

A级又分:超高压容器、高压容器(A1)、第三类低、中压容器(A2)、球形储罐现场组焊或球壳板制造(A3)、非金属压力容器(A4)、医用氧舱(A5);B又分:无缝气瓶(B1)、焊接气瓶(B2)、特种气瓶(B3);C级又分铁路罐车(C1)、汽车罐车或长管拖车(C2)、罐式集装箱(C3);D级又分:第一类压力容器(D1)、第二类低、中压容器(D2)。

压力容器焊缝的分类产品试板有关规定1. 总则本规定适用于碳素钢、低合金钢、不锈钢制Ⅰ、Ⅱ、Ⅲ类压力容器。

2. 凡符合以下条件之一者,A类的圆筒纵向焊接接头,应按每台容器制造产品焊接试板。

2.1 钢板厚度δs>20mm的15MnVR;2.2 钢板材料的标准抗拉强度下限值σb>540MPa;2.3 Cr-Mo低合金钢;2.4 当设计温度小于-10℃时,钢板厚度δs>12mm的20R;钢材厚度δs>20mm 的16MnR;2.5 当设计温度小于0℃,大于等于-10℃时,钢材厚度δs>25mm的20R;钢材厚度δs>38mm的16MnR;2.6 制作容器的钢板凡需热处理以达到设计要求的材料力学性能指标者;2.7 设计图样上或用户要求按台制作产品焊接试板的压力容器;2.8 异种钢(不同组别)焊接的压力容器;2.9 图样上注明盛装毒性为极度危害或高度危害介质的容器。

3. 除第2条之外的压力容器,如果能提供连续30台(同一台产品使用不同牌号材料的,或使用不同焊接工艺评定的,或使用不同的热处理规范的,可按两台产品对待)同牌号材料、同焊接工艺(焊接重要因素和补加重要因素不超过评定合格范围,下同)、同热处理规范的产品焊接试板测试数据(焊接试板试件和检验报告应存档备查),证明焊接质量稳定,由质保工程师批准,可以批代台制作产品焊接试板,具体规定如下:3.1 以同钢号、同焊接工艺、同热处理规范的产品组批,连续生产(生产间断不超过半年)每批不超过10台,从中抽一台产品制作产品焊接试板。

压力容器C、D类焊缝施焊方法浅谈

压力容器C、D类焊缝施焊方法浅谈[摘要]:压力容器类设备焊接的焊缝根据焊接位置和所起作用的不同,分为a、b、c、d四类。

其中尤以法兰与筒体、法兰与连接接管等处的焊缝即c、d类焊缝最为不规则,而且其所起的作用也最为重要。

因此,对这一类型焊缝的施焊过程和方法要有更深入认识。

本文正是基于此对c、d类焊缝的接头形式和正确施工方法进行论述,希望能对焊接工人在压力容器类焊接中起到一定的指导作用,从而提高焊缝焊接质量,提高工作效率。

[关键词]:压力容器、c、d类焊缝、焊接接头、施焊方法、手工焊条电弧焊、全焊透、局部焊透1.前言压力容器是承液压或气压的设备(多受液压),其内部贮存的物质往往是易燃、易爆或有毒的,这些物质一旦泄漏不但会造成生产上的损失,更会使操作者或周边人员中毒,严重时会引起整个容器爆炸,造成不堪设想的后果。

压力容器大都全部采用焊接制作,因此,对容器上焊缝的强度及密封性的要求较高。

[1]压力容器的焊缝一般分为a、b、c、d四类,其中筒体和两端封头处纵横向的焊缝为a、b类,只要焊材选用正确,焊接方法得当,就比较容易施焊并保证焊接接头性能。

但对于法兰与筒体、法兰与连接接管等处的c、d类焊缝,由于焊接位置特殊,焊缝形状多呈马鞍形曲线,而且往往是应力比较集中的部位,很容易产生裂纹、气孔、咬边等焊接缺陷,因此焊工应采用合理焊缝接头和正确的焊接方法。

2.c、d类焊缝焊接方法、设备及焊材的选用目前c、d类焊缝比较常用的焊接方法仍然是手工焊条电弧焊。

手工焊条电弧焊是用手工操作的焊条进行焊接的电弧焊接方法。

手工焊条电弧焊时,在焊条末端和工件之间燃烧的电弧产生的高温使焊条药皮与焊芯及工件熔化,熔化的焊芯迅速地形成细小的金属熔滴,通过弧柱过度到局部熔化的工件表面,形成熔池,随着电弧以适当的弧长和速度在工件上不断前移,熔池液态金属逐步冷却结晶,形成焊缝。

药皮熔化过程中产生的气体熔渣,不仅使熔池和电弧与周围的空气隔绝,而且和熔化了的焊芯、母材发生一系列冶金反应,保证了所形成的焊缝的性能。

换热设备典型焊接结构设计分析

粉或着色),其合格级别为JB4730规定的I级。 注:进行100%无损检测或局部无损检测由标准:GB150、GB151等规

定。 2) 对口错边量b和棱角度E 对口错边量b直接导致结构不连续影响容器的应力分布均匀性。而错边 量b对应力分布的影响,主要取决于b与板厚δ之比b/δ,考虑工艺实现的 可能性,我国标准参照ASMEⅧ-1,按δ的不同,确定b的允许值,且A类 焊缝严于B类焊缝。详见图3-2和表3-1。

5) 焊缝间距

相邻筒体的A类焊缝间的距离,封头上A类焊缝端点与相邻筒体的A类焊 缝间的距离均应大于等于3δn,且大于100mm。

公司要求:200-300mm。在符合标准要求的情况下,尽量小,以利于接 管开孔(不至于开到焊缝上)。

4.换热设备常用焊接结构

换热设备的焊接接头的设计的合理性是保证其制造、运行安全可靠的基本 条件。换热装备焊接结构较常见的典型接头型式有:

度的场合。要求补强圈与壳体紧密贴合,并应有M10的讯号孔。

图4-5 有补强圈的T型接头

ቤተ መጻሕፍቲ ባይዱ

4.3 接管与法兰的焊接接头

钢制法兰与接管的连接,有角接和对接两种,如图4-6所示。角接结构主要 用于工作压力≤2.5MPa的容器,对接一般用于较高工作压力容器。铝、 铜制容器,主要采用活套法兰如图4-7所示。

图4-6 接管与法兰的焊接接头

加工和焊透,以最大限度地减少焊接缺陷。 4) 按等强度要求,接头的强度应不低于母材标准规定的强度下限值。 5) 焊缝外形应尽量连续、圆滑过渡,以减少应力集中。

3.压力容器焊缝形式及分类 3.1 压力容器焊接接头形式

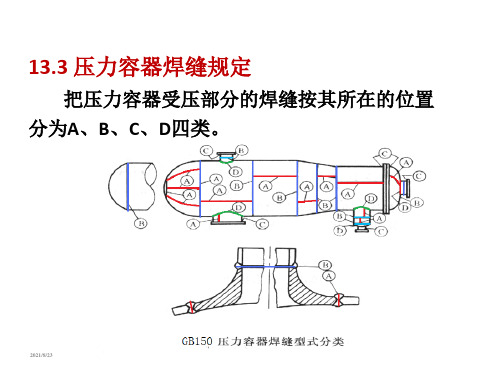

压力容器焊缝规定

(不可消化)多糖

纤维素和纤维素衍生物

羟丙基纤维素 甲基纤维素 阿拉伯木聚糖 半乳聚糖 果胶 β-葡聚糖 抗性淀粉,包括变性淀粉如乙酰化淀粉 抗性麦芽糊精 树胶(瓜尔胶,阿拉伯树胶,胶凝糖,角叉菜聚糖)

聚葡萄糖

糖 醇

常见糖醇可利用碳水化合物转化量

组分 赤藓糖醇 甘露醇 乳糖醇 异麦芽酮糖醇 山梨醇 麦芽糖醇 麦芽糖醇糖浆b 氢化葡萄糖浆 木糖醇 麦芽糖醇糖浆a a普通、中级、高麦芽糖醇糖浆 b高聚合体麦芽糖醇糖浆

备准 物 食 试 受

GI值测定

准备

•前3天饮食 •前1天晚餐避免高纤 •晚上10点后禁食

至少3次独立试食测定

间隔72h

空腹血 •缓慢进入场地,静坐 •间隔5min,抽2次空腹血

进餐

•从第一口开始计时 •5-10min内吃完 •固定水量

抽血

15 min、30 min、45 min、60 min、90 min和120 保证每次试食测定采血时间点的一致性和准确性

设计、组织与管理;以及具有执业资格的医护人员负责现场操作。

择选 者 试 受

– 受试者人数要求: 不少于12人。

健康成年人(年龄在18岁~60岁),男女各半 无对待测食物过敏史和不耐受史。能够维持至少10h的空腹状态。 近3个月内未服用影响糖耐量的营养素补充剂,以及未口服避孕药、乙酰水杨酸、类固醇、蛋白 酶抑制剂和抗精神病药等药物。

内(2 h)血糖应答曲线下面积相比空腹时的增幅除以进食含 等量可利用碳水化合物的参考食物(葡萄糖)后相应的增幅, 以百分数表示。

念概个几清分

• 参考食物 reference food

用于测定食物GI值的基准物质,通常为食品级或 药品级葡萄糖或葡萄糖溶液。

压力容器焊缝编号规则

受压容器焊接接头分类:

A类:圆筒部分(包括接管)和锥壳部分的纵向接头(多层包扎容器层板层纵向接头除外),球形封头与圆筒链接的环向接头

1 编号依据

1.1 按GB150要求进行焊缝编号:

1.2 焊缝分为A 、B 、C 、D 、E 五个类别。

前四类代表受压元件之间类别,最后一个字母代表受压元件与非受压元件之间的类别。

2 职责

所有产品焊缝编号,均由焊接部门编制,并绘制出编码图作产品检验、无损检测以及存档的依据。

3 编号原则

3.1 每台容器的每个焊缝,均应编制号码。

号码只能是唯一的,不能重复出现。

3.2 A 和B 类焊缝中,每个类别焊缝须有字母数字加隔断号,再加数字顺序组成:

为:A1-1、A2-1、A3-1、A4-1、A5-1…… B1-1、B2-1、B3-1、B4-1、B5-1…… 3.3 其他焊缝,采用大流水顺序号码组成:

为:C1、C2、C3、C4、C5……

D1、D2、D3、D4、D5…… E1、E2、E3、E4、E5……

4 编号顺序

4.1 以设计图的左下角为开始位置,顺时针方向旋转编制。

4.2 每个类别号码焊缝,以左视图方向向右侧投影,以正上方12点开始为第一个编码,

见图2,顺时针旋转编制。

作业指导书 文件号 DL-QI-U15 焊缝编号规则

版 号 A 更改次数 0 章节号

15

本章正文 共 2 页第 2 页

图2 编号顺序示意图

4.3 所有类别焊缝编码均由焊接技术部门编制,其他部门照办。

4.4 除了A类和B类按3.1条和3.2条编制以外,其他类别可按实际情况,按唯一流水顺序号进行编制。

压力容器焊接技术要求

压力容器焊接技术要求压力容器焊接技术要求概述1、焊接是压力容器制造的重要工序,焊接质量在很大程度上决定了压力容器的制造质量;2、影响焊接质量包含诸多方面内容:焊接接头尺寸偏差、焊缝外观、焊接缺陷、焊接应力与变形、以及焊接接头的使用性能等;3、容器产品的设计是获得性能优良的焊接接头的基础:焊接母材的、焊接坡口形式、焊接位置、焊材、无损检测、焊后热处理等的选择,直接关系到焊接质量。

一、压力容器焊接的基本概念1、焊缝形式与接头形式:从焊接角度看,容器是由母材和焊接接头组成的;焊缝是焊接接头的组成部分。

焊缝有5种:对接焊缝、角焊缝、端接焊缝、塞焊缝和槽焊缝。

焊接接头有12种:对接接头、T型接头、十字接头、搭接接头、角接接头等。

2、焊缝区、熔合区和热影响区3、焊接性能、焊接工艺评定和焊接工艺规程--压力容器焊接的三个重要环节焊接性能是焊接工艺评定的基础,焊接工艺评定是焊接工艺规程的依据,焊接工艺规程是确保压力容器焊接质量的行动准则。

3.1、焊接性能:材料对焊接加工的适应性和使用可靠性。

3.2、焊接工艺因素:重要因素;补加因素;次要因素。

3.3、焊接工艺评定:JB4708《钢制压力容器焊接工艺评定》JB/T4734《铝制焊接容器》JB/T4745《钛制焊接容器》3.4、焊接工艺规程:二、常用焊接方法及特点1、手工电弧焊(SMAW)2、埋弧焊(SAW)3、钨极气体保护焊(GTAW)?4、熔化极气体保护焊(GMAW)?5、药芯焊丝电弧焊(FCAW)?6、等离子弧焊(PAW)7、电渣焊(ESW)三、焊接材料按JB/T4709选用焊材。

1、焊条:GB/T983《不锈钢焊条》、GB/T5177《碳钢焊条》;2、焊丝3、焊剂4、保护气体四、压力容器焊接设计焊接设计是压力容器设计的一个重要组成部分,包括:钢材、焊接方法、焊接材料、焊接坡口、焊接接头形式、预热、层间温度、后热、焊后热处理以及检验、检测等;压力容器焊接设计的原则:1、选用焊接性能良好的材料;2、尽量减少焊接工作量;3、合理分布焊缝;4、焊接施工及焊接检验方便;5、有利于生产组织和管理。

压力容器焊接、热处理、无损检测

27

1.4.2 焊接坡口设计和接头设计 1.坡口设计 目的:使焊缝全部焊透和减少或避免焊接缺陷,保证 焊接质量

15

■ 以惰性气体为保护,保护效果好,焊缝质量↑ ■在低电流(20~30A)下仍可保持电弧性能,利于 焊薄件 ■ 热量集中,熔透能力强,利于打底焊 ■ W极承载电流能力↓,电流过大易使引起钨极的 熔化和蒸发→焊缝夹W,韧性↓ 1.2.4 熔化极气体保护焊(GMAW) 保护气体 特点与应用 ■ 惰性气体保护性好;电弧燃烧稳定,熔深大于W极 焊;焊丝熔化速度快,生产率大于W极焊 9

10

焊接工艺评定—为验证所拟定的焊接工艺的正确性而进 行的试验过程及结果评价。 焊接工艺评定只验证而不产生焊接工艺。 焊接工艺评定是通过焊接试件,进行验证性试验, 故只对焊接接头有效。 焊接工艺评定规则只对相关标准规定的检验负责, 当增加焊接工艺评定试件项目时,原标准规定的焊接 工艺评定规则对新增加的检验项目便不再适用。

23

按熔渣的碱度(·B)分类 酸性焊剂 (B<1.0) 中性焊剂 (B=1.0-1.5) 碱性焊剂 (B>1.5) 酸性焊剂:具有良好的焊接工艺艺性能,焊缝成形美观, 但焊缝金属含氧量高,冲击韧性较低。

中性焊剂:熔敷合属的化学成分与焊丝的化学成分相近。 碱性焊剂:采用碱性焊剂得到的熔敷金属含氧量低,可 以获得较高的焊缝冲击韧性,抗裂性好,但焊接工艺 性能较差。随着碱度的提高,焊道形状变得窄而高, 并容易产少咬边、夹渣等缺陷。

9

2.焊接工艺与焊接工艺评定 焊接工艺—制造焊件所有相关的加工方法和实施要 求,包括焊接准备、材料选用、焊接方法选定、焊接 参数、操作要求等。具体形式有三类。 焊接工艺规程;分通用与专用;如JB/T4709。 焊接工艺守则:针对某种焊接方法或者操作环节的准则 。如手工电弧焊守则、焊接材料管理守则等。往往是企 业自己制定的。 焊接工艺细则卡:简称焊接工艺卡。主要内容有:产品 名称与材料、焊接方法与设备、焊接材料、焊接节点图 、焊接工艺参数、焊前预热与后热及焊后热处理、焊接 检验等。性能—金属材料在一定焊接工艺条件下, 获得优质焊接接头的难易程度。体现了对焊接加 工的适应性和使用可靠性。 影响焊接性能的因素:材料、焊接方法、结 构类型和使用要求 碳当量公式:

压力容器及管道焊接

• 劳动条件好,焊接过程机械化、操作简单、 没有弧光的有害影响、减轻焊工的劳动强 度

优点

• 在有风的环境中焊接时,埋弧焊的保护效 果胜过其它焊接方法

压力容器及管道焊接

编写人:栗连英 李清元

1 焊接的基本概念

• 什么是焊接 • 焊接是用加热或加压,或加热又加压的方法,在

使用或不使用填充金属的情况下,使两块金属连 接在一起的一种加工工艺方法。 • 什么是焊接接头: • 用焊接方法连接的接头叫做焊接接头。焊接接头 包括: • 焊缝区:焊件经焊接后形成的结合部分。 • 热影响区:焊接过程中,母材因受热的影响(但 未熔化)金相组织和力学性能发生了变化的区域。

常用焊材烘干温度及保持时间

常用钢号的焊接材料表

材料的基础知识

• 钢的分类:钢是以铁为主要元素,含碳量 一般在2%以下,并含有其他元素的金属材 料。钢可按化学成分、用途、质量分类。

1、按化学成分分为碳素钢、合金钢。 1)碳素钢:是以铁为基本成分的铁

碳合金,碳素钢中除以碳为主要合金元素 外,还含有少量的有益元素锰和硅。锰含 量一般小于1%,硅含量都在5%以下。此外 碳素钢还含有少量杂质元素硫和磷,并限 制其含量。碳素钢按含量分低碳钢(含碳 量小于0.30%)、中碳钢(含碳量0.30%0.60%)、高碳钢(含碳量大于0.60%)。

• 2)钨极氩弧焊焊(GTAW)是利用惰性 气体氩气保护的一种电弧焊焊接方法。即 从喷嘴中喷出的氩气在焊接区造成一个厚 而密的气体保护层隔绝空气,在氩气层流 的包围之中,电弧在钨极和工件之间燃烧 利用电弧产生的热量熔化被焊处,并填充 焊丝把两块分离的金属连接在一起,从而 获得牢固的焊接接头。

压力容器焊缝分类

在中低压焊缝中,C类接头的受力较小,通常采用角焊缝联接。对于高压容器,盛有剧毒介质的容器和低温容器应采用全焊透的接头。

D类焊缝是接管与容器的交叉焊缝。受力条件较差,且存在较高的应力集中。在后壁容器中这种焊缝的拘束度相当大,残余应力亦较大,易产生裂纹等缺陷。因此在这种容器中D类焊缝应采取全焊透的焊接接头。对于低压容器可采用局部焊透的单面或双面角焊。

③平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头。

④接管、人孔、凸缘A、B类的焊接接头除外。

A类焊缝是压力容器中受力最大的接头,因此一般要求采用双面焊或保证全焊透的单面焊缝;

A、B、C和D类焊缝的定义。

①容器圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外),球形封头与圆筒连接的环向接头,各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

②壳体部分的环向焊缝接头,锥形封头小端与接管连接的接头,长颈法兰与接管连接的接头,均属B类焊接接头,但已规定为A、C、D类的焊接接头除外。

压力容器焊接规范

压力容器焊接规程1 范围本标准规定了钢制、铝制和钛制压力容器焊接的基本要求。

本标准适用于气焊、焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊、等离子弧焊、电渣焊、气电立焊和螺柱焊焊接的压力容器。

2 规范性引用文件下列文年中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准。

然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3190—1996 变形铝及铝合金化学成分GB/T 13814—1992 镍和镍合金焊条GB/T 14957 熔化焊用钢丝GB/T 15620—1995 镍及镍合金焊丝JB 4708 承压设备焊接工艺评定JB/T 4730.1~4730.6(以下简称JB/T 4730) 承压设备无损检测JB/T 4733 压力容器用爆炸焊接复合板JB/T 4745 钛制焊接容器JB/T 4747 承压设备用焊接材料技术条件YB/T 5091—1993 惰性气体保护焊接用不锈钢棒及钢丝YB/T 5092—2005 焊接用不锈钢丝《锅炉压力容器压力管道焊工考试与管理规则》3 压力容器通用焊接规程3.1 焊接材料3.1.1焊接材料包括焊条、焊丝、焊带、焊剂、气体、电极和衬垫等。

3.1.2焊接材料选用原则a)焊缝金属的性能应高于或等于相应母材标准规定的下限值或满足图样规定的技术文件要求。

b)合适的焊接材料与合理的焊接工艺相配合,以保证焊接接头性能满足设计规定和服役要求。

c)用于焊件的焊接材料应有焊接性能试验与实践基础。

3.1.3焊接材料应有产品质量证明书,并符合相应标准的规定。

使用单位按质量管理体系规定验收与复验,合格后方准使用。

3.2 焊接工艺评定和焊工3.2.1施焊下列各类焊缝的焊接工艺应按JB 4708评定合格:a)承压元件焊缝;b)与承压元件相焊的焊缝;c)定位焊缝;d)承压元件母材表面堆焊、补焊;e)上述焊缝的返修焊缝。

7 压力容器焊接接头设计

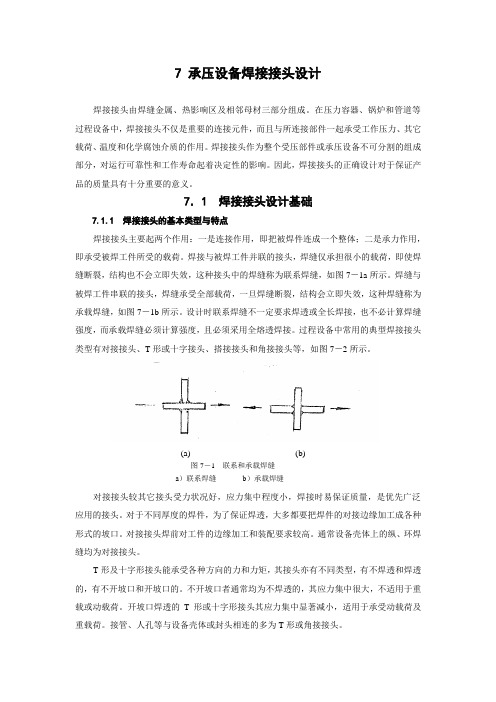

7 承压设备焊接接头设计焊接接头由焊缝金属、热影响区及相邻母材三部分组成。

在压力容器、锅炉和管道等过程设备中,焊接接头不仅是重要的连接元件,而且与所连接部件一起承受工作压力、其它载荷、温度和化学腐蚀介质的作用。

焊接接头作为整个受压部件或承压设备不可分割的组成部分,对运行可靠性和工作寿命起着决定性的影响。

因此,焊接接头的正确设计对于保证产品的质量具有十分重要的意义。

7.1 焊接接头设计基础7.1.1 焊接接头的基本类型与特点焊接接头主要起两个作用:一是连接作用,即把被焊件连成一个整体;二是承力作用,即承受被焊工件所受的载荷。

焊接与被焊工件并联的接头,焊缝仅承担很小的载荷,即使焊缝断裂,结构也不会立即失效,这种接头中的焊缝称为联系焊缝,如图7-1a所示。

焊缝与被焊工件串联的接头,焊缝承受全部载荷,一旦焊缝断裂,结构会立即失效,这种焊缝称为承载焊缝,如图7-1b所示。

设计时联系焊缝不一定要求焊透或全长焊接,也不必计算焊缝强度,而承载焊缝必须计算强度,且必须采用全熔透焊接。

过程设备中常用的典型焊接接头类型有对接接头、T形或十字接头、搭接接头和角接接头等,如图7-2所示。

(a) (b)图7-1 联系和承载焊缝a)联系焊缝b)承载焊缝对接接头较其它接头受力状况好,应力集中程度小,焊接时易保证质量,是优先广泛应用的接头。

对于不同厚度的焊件,为了保证焊透,大多都要把焊件的对接边缘加工成各种形式的坡口。

对接接头焊前对工件的边缘加工和装配要求较高。

通常设备壳体上的纵、环焊缝均为对接接头。

T形及十字形接头能承受各种方向的力和力矩,其接头亦有不同类型,有不焊透和焊透的,有不开坡口和开坡口的。

不开坡口者通常均为不焊透的,其应力集中很大,不适用于重载或动载荷。

开坡口焊透的T形或十字形接头其应力集中显著减小,适用于承受动载荷及重载荷。

接管、人孔等与设备壳体或封头相连的多为T形或角接接头。

搭接接头的应力分布很不均,受力状况不好,疲劳强度较低,不宜承受动载荷。

一二级焊缝

一二级焊缝

焊接是一种常见的金属连接方式,它通过加热金属并使其熔化,然后冷却形成焊缝,从而将两个或多个金属部件连接在一起。

焊缝的质量直接影响着焊接件的强度和耐久性,因此,焊缝的等级也就显得尤为重要。

一级焊缝是指在焊接过程中,焊缝的质量达到了最高标准,其外观光滑平整,焊缝内部没有气孔、夹杂物等缺陷,焊接强度高,耐久性好。

一级焊缝通常用于高强度、高负荷的结构件,如桥梁、船舶、压力容器等。

二级焊缝是指在焊接过程中,焊缝的质量略低于一级焊缝,但仍然符合国家标准和相关规定。

二级焊缝的外观可能会有一些不平整或凸起的地方,焊缝内部可能会有一些小的气孔或夹杂物,但这些缺陷并不会影响焊接件的强度和耐久性。

二级焊缝通常用于一些一般性的结构件,如建筑物、机械设备等。

在实际的焊接过程中,焊工需要根据焊接件的要求和使用环境,选择合适的焊接方法和焊接材料,以确保焊缝的质量符合要求。

同时,焊工还需要掌握一定的焊接技巧和经验,以避免焊接过程中出现一些常见的问题,如气孔、裂纹、变形等。

一级焊缝和二级焊缝是焊接中常用的两种等级,它们分别适用于不同的焊接件和使用环境。

在焊接过程中,焊工需要严格按照国家标

准和相关规定进行操作,以确保焊缝的质量符合要求,从而保证焊接件的强度和耐久性。

焊接形状特征类型

焊接形状特征类型

常见的焊接形状特征类型有:凸焊道、扁焊道、平焊道和角焊道。

1. 凸焊道:焊接后形成的焊缝凸出在工件表面,形成一种凸起形状。

通常用于对焊缝的机械性能、密封性和外观要求较高的情况。

适用于压力容器、管道和液压设备等领域。

2. 扁焊道:焊缝凹陷在工件表面,形成一种扁平形状。

适用于焊接较薄的工件,在焊接过程中可以实现更好的热控制和焊接效果。

主要用于焊接薄板材和薄壁管道等需要减小变形和残余应力的情况。

3. 平焊道:焊缝与工件表面平齐,形成一种平面形状。

常用于对焊缝外观和平整度要求较高的情况。

可以提供良好的外观效果和结构连接,适用于装饰性焊接和需要精确加工尺寸的工件焊接。

4. 角焊道:焊缝形成的一种凹陷成角度形状的焊道。

压力容器焊接接头设计

7 承压设备焊接接头设计焊接接头由焊缝金属、热影响区及相邻母材三部分组成。

在压力容器、锅炉和管道等过程设备中,焊接接头不仅是重要的连接元件,而且与所连接部件一起承受工作压力、其它载荷、温度和化学腐蚀介质的作用。

焊接接头作为整个受压部件或承压设备不可分割的组成部分,对运行可靠性和工作寿命起着决定性的影响。

因此,焊接接头的正确设计对于保证产品的质量具有十分重要的意义。

7.1 焊接接头设计基础7.1.1 焊接接头的基本类型与特点焊接接头主要起两个作用:一是连接作用,即把被焊件连成一个整体;二是承力作用,即承受被焊工件所受的载荷。

焊接与被焊工件并联的接头,焊缝仅承担很小的载荷,即使焊缝断裂,结构也不会立即失效,这种接头中的焊缝称为联系焊缝,如图7-1a所示。

焊缝与被焊工件串联的接头,焊缝承受全部载荷,一旦焊缝断裂,结构会立即失效,这种焊缝称为承载焊缝,如图7-1b所示。

设计时联系焊缝不一定要求焊透或全长焊接,也不必计算焊缝强度,而承载焊缝必须计算强度,且必须采用全熔透焊接。

过程设备中常用的典型焊接接头类型有对接接头、T形或十字接头、搭接接头和角接接头等,如图7-2所示。

(a) (b)图7-1 联系和承载焊缝a)联系焊缝b)承载焊缝对接接头较其它接头受力状况好,应力集中程度小,焊接时易保证质量,是优先广泛应用的接头。

对于不同厚度的焊件,为了保证焊透,大多都要把焊件的对接边缘加工成各种形式的坡口。

对接接头焊前对工件的边缘加工和装配要求较高。

通常设备壳体上的纵、环焊缝均为对接接头。

T形及十字形接头能承受各种方向的力和力矩,其接头亦有不同类型,有不焊透和焊透的,有不开坡口和开坡口的。

不开坡口者通常均为不焊透的,其应力集中很大,不适用于重载或动载荷。

开坡口焊透的T形或十字形接头其应力集中显著减小,适用于承受动载荷及重载荷。

接管、人孔等与设备壳体或封头相连的多为T形或角接接头。

搭接接头的应力分布很不均,受力状况不好,疲劳强度较低,不宜承受动载荷。

欧盟压力容器标准中焊缝分类

EN 13445-5:2009 (E) Issue 1 (2009-07)26Figure 6.6.2-3 — Type of weldsBS EN 13445-5:2009EN 13445-5:2009 (E) Issue 1 (2009-07)22Table 6.6.2-1 — Extent of non-destructive testingEXTENT FOR TESTING GROUP o1a 1b 2a i2b i3a 3b 4EXTENT FOR PARENT MATERIALS l,m,nTYPE OF WELD a, pTESTING b1 to 10 1.1, 1.2,8.18.2, 9.1,9.2, 9.3, 101.1, 1.28.18.2, 9.1,9.2, 101.1, 1.2,8.11.1, 8.1Full penetration 1 Longitudinal joints RT or UT 100 % 100 % (100-10) % (100-10) % 25 % 10 % 0 butt weld MT or PT 10 % 10 % d10 % 10 % d10 % 10 % d0 2a Circumferential joints on a shell RT or UT 100 % 25 % (100-10) % (25-10) % 10 % 10 % c0MT or PT 10 % 10 % d10 % 10 % d10 % 10 %d0 2b Circumferential joints on a shell with backing strip k RT or UT NA 100 % NA 25 % NA 25 % 0MT or PT NA 10 % NA 10 % NA 10% 0 2c Circumferential joggle joint k RT or UT NA 100 % NA 25 % NA 25 % 0MT or PT NA 10 % NA 10 % NA 10% 0 3a Circumferential joints on a nozzle d i > 150 mm RT or UT 100 % 25 % (100-10) % (25-10) % 10 % 10 % c0 or e > 16 mm MT or PT 10 % 10 % d10 % 10 % d10 % 10 %d0 3b Circumferential joints on a nozzle d i > 150 mm RT or UT NA 100 % NA 25 % NA 25% 0 or e > 16 mm with backing strip k MT or PT NA 10 % NA 10 % NA 10% 04 Circumferential joints on a nozzle RT or UT 0 0 0 0 0 0 0d i≤ 150 mm and e≤ 16 mm MT or PT 100 % 10 % (100-10) % 10 % 10 % 10 % 05 All welds in spheres, heads and hemispherical heads RT or UT 100 % 100 % (100-10) % (100-10) % 25 % 10 % 0to shells MT or PT 10 % 10% d10 % 10 % d10 % 10 % d06 Assembly of a conical shell with a cylindrical RT or UT 100 % 25 % (100-10) % (25-10) % 10 % 10 % 0shell without a knuckle (large end of the cone) q, r MT or PT 100 % 100 % 100 % 100 % 100 % 100 % 100 %7 Assembly of a conical shell with a cylindrical RT or UT 100 % 25 % (100-10) % (25-10) % 10 % 10 % 0shell without a knuckle (small end of the cone) MT or PT 10 % 10 % d10 % 10 % d10 % 10 % d0 Circumferential lapped 8a General application shell to head RT or UT NA NA NA NA NA NA 0 joints k MT or PT NA NA NA NA NA NA 0 8b Bellows to shell MT ot PT 100 % 100 % 100 % 25 % 25 % 10 % 0 e≤ 8 mm RT or UT 0 % 0 % 0 % 0 % 0 % 0 % 0 BS EN 13445-5:2009EN 13445-5:2009 (E) Issue 1 (2009-07)23Table 6.6.2-1 (continued)EXTENT FOR TESTING GROUPo1a1b2a i 2b i3a 3b4EXTENT FOR PARENT MATERIALS l,m,nTYPE OF WELD a, pTESTING b1 to 101.1, 1.2, 8.1 8.2, 9.1, 9.2, 9.3, 10 1.1, 1.2 8.18.2, 9.1, 9.2, 10 1.1, 1.2, 8.1 1.1, 8.1 9 With full penetration RT or UT 100 % 100 % (100-10) % (100-10) % 25 % 10 % 0MT or PT 10 % 10 % d 10 % 10 % d 10 % 10 % d 0 Assembly of a flat head or a tubesheet, with a cylindrical shell10 With partial penetration if a > 16 mm RT or UT NA NA NA NA 25 % 10 % 0 (a as defined in figure 6.6.2-1) jMT or PT NA NA NA NA 10 % 10 % 0 11 With partial penetration if a ≤ 16 mm RT or UT NA NA NA NA 0 0 0 Assembly of a flange or a collar with a shell(a as defined in figure 6.6.2-1) j MT or PT NA NA NA NA 10 % 10 % 0 12 With full penetration RT or UT 100 % 100% (100-10) % (100-10) % 25 % 10 % 0MT or PT 10 % 10 % d 10 % 10 % d 10 % 10 % d 0 13 With partial penetration j RT or UT NA NA NA NA 0 0 0 Assembly of a flange or a collar with a nozzleMT or PT NA NA NA NA 10 % 10 % 0 14 With full or partial penetration RT or UT 0 00 00 0 0 d i ≤ 150 mm and e ≤ 16 mm jMT or PT 10 % 10 % d 10 % 10 % d 10 % 10 % 0 Nozzle or branch e 15 With full penetration d i> 150 mm or e > 16 mm RT or UT 100 % 25 % (100-25) % (25-10) % 25 % 10 % 0MT or PT 10 % 10 % d 10 % 10 % d 10 % 10 % d 0 16 With full penetration d i ≤ 150 mm and e ≤ 16 mm. RT or UT 00 00 0 0 0MT or PT 100 % 10 % (100-10) % 10 %10 % 10 % 0 17 with partial penetration for any d i RT or UT 100 % 25 % (100-25) % (25-10) % 25 % 10 % 0 a > 16 mm (see figure 6.6.2-2)MT or PT j 10 % 10 % d 10 % 10 % d 10 % 10 % d 0 18 with partial penetration d i > 150 mm. RT or UT NA NA NA NA 0 0 0 a ≤ 16 mm.(see figure 6.6.2-2)MT or PT j NA NA NA NA 10 % 10 % 0 19 With partial penetration d i ≤ 150 mm. RT or UT 00 00 0 0 0a ≤ 16 mm.(see figure 6.6.2-2) MT or PT j 100 % 10 % (100-10) % 10 % 10 % 10 % 0 Tube ends into tubesheet 20MT or PT 100 % 100 % 100 % 100 % 25 % 10 % 0 Permanent attachments f21 With full penetration or partial penetration RT or UT 25 % g 10 % d 10 % 10 % d 10 % 10 % d 0MT or PT100 %10 %100 %10 %100 %10 % dBS EN 13445-5:2009EN 13445-5:2009 (E) Issue 1 (2009-07)24Table 6.6.2-1 (continued)EXTENT FOR TESTING GROUP o1a 1b 2a i 2b i3a 3b 4EXTENT FOR PARENT MATERIALS l,m,n TYPE OF WELD a, pTESTING b1 to 101.1, 1.2, 8.1 8.2, 9.1, 9.2, 9.3, 10 1.1, 1.2 8.1 8.2, 9.1, 9.2, 10 1.1, 1.2, 8.1 1.1, 8.1Pressure retaining areas after removal oftemporary attachments22 MT or PT 100 % 100 %100 % 100 % 100 % 100 %0 Cladding by welding h23 MT or PT 100 % 100 % 100 % 100 % 100 % 100 % 0 Repairs 24 RT or UT 100 % 100 % 100 % 100 % 100 % 100 % 0 MT or PT 100 % 100 % 100 % 100 % 100 % 100 % 0 aSee figure 6.6.2-3 bRT = Radiographic testing, UT = Ultrasonic testing, MT = Magnetic particle testing, PT = Penetrant testing c2 % if e ≤ 30mm and same WPS as longitudinal, for steel groups 1.1 and 8.1 d10 % if e > 30 mm, 0 % if e ≤ 30 mm ePercentage in the table refers to the aggregate weld length of all the nozzles see 6.6.1.2 b). fNo RT or UT for weld throat thickness ≤ 16 mm g10 % for steel groups 8.2, 9.1, 9.2, 9.3 and 10 hVolumetric testing if risks of cracks due to parent material or heat treatment iFor explanation of the reduction in NDT in testing group 2, see 6.6.1.2 jIn exceptional cases or where the design or load bearing on the joint is critical, it may be necessary to employ both techniques (i.e. RT & UT, MT & PT). See table 6.6.3-1 for other circumstances for use of both techniques kFor limitations of application see EN 13445-3:2009, 5.7.3.2. lThe percentage of surface examination refers to the percentage of length of the welds both on the inside and the outside mRT and UT are volumetric while MT and PT are surface testing. When referenced in this table both volumetric and surface are necessary to the extent shown. nNA means “type of joint not allowed" (see EN 13445-3:2009, Annex A). oIn case of cyclic loading refer to Annex G.2. pAnnex A of EN 13445-3:2009 gives design limitations on welds. qUnless the design is such that the thickness at the weld exceeds 1,4 e j (See clause 7.6.6 of EN 13445-3:2009). In which case, use NDT of line 2a. rFor connections with a knuckle, case 2a applies.BS EN 13445-5:2009EN 13445-5:2009 (E) Issue 1 (2009-07)25Figure 6.6.2-1 —Definition of “a” for types of weld 10 and 11Figure 6.6.2-2 — Definition of “a” for types of weld 17, 18 and 19BS EN 13445-5:2009。

压力容器分类

根据中华人民共和国国家质量监督检验检疫总局于2008年1月8日颁布的《压力容器压力管道设计许可规则》:A1级,指超高压、高压容器(注明单层、多层);A2级,指第三类低、中压容器;A3级,指球形储罐;C1级,指铁路罐车;C2级,指汽车罐车、长管拖车;D1级,指第一类压力容器D2级,指第二类压力容器SAD级,指压力容器应力分析设计。

GB150中规定ABCD焊缝分类:①圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外),球形封头与圆筒连接的环向接头,各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

②壳体部分的环向焊缝接头,锥形封头小端与接管连接的接头,长颈法兰与接管连接的接头,均属B类焊接接头,但已规定为A、C、D类的焊接接头除外追问我清楚ABCD的意思,关键是A2与D2看其参数是一样的,如果没有特殊区别为没把D2放在A2里面,确单独列为D2,这里面A2和D2有什么区别?例如:A类中还有含应力分析容器,原有的容规就是一二三类(低/中/高压),那么D2是不是就为常规的压力容器,而A2就必须为应力分析设计的压力容器?!!回答《固定式压力容器安全技术监察规程》中附件A中有压力容器类别及压力等级的划分。

由P.V乘积来决定归类。

《固定式压力容器安全技术监察规程》第42页图A-1,例如:若一容器介质为液化气体,属于第一组介质。

P>1.6MPa PV>50000时,或者 1.6MPa >P>0.1MPa PV>1000000时,就是A2容器;反之P<1.6MPa PV<50000时,或者1.6MPa >P>0.1MPa PV<1000000时,就是D2容器。

A2级,指第三类低、中压容器D2级,指第二类压力容器(低、中压)GB150中规定:①圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外),球形封头与圆筒连接的环向接头,各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

压力容器焊缝标记规定

压力容器焊缝标记规定

本制度对压力容器主要受压元件焊缝的标记分类、内容、方法、部位做出规定。

本制度适用于压力容器主要受压元件焊缝的标记管理。

2.1.焊缝标记由焊缝编号、焊工代号、检查员钢印三局部组成,其中焊缝编号由焊缝符号,焊缝序号组成。

焊缝符号的规定见GB150所规定的?焊缝分类示意图?。

2.2.主体件焊缝编号由装配铆工编排和在实物上标记,检查员记录在?焊工钢印分布图?上。

2.3.实物上焊缝标记的方法〔指打钢印、书写、画框〕、责任、位置等具体规定见本章节附表?焊缝标记方法及例如?。

2.4. 奥氏体不锈钢用记号笔在实物上书写,并在?焊工钢印分布图?上记载。

2.5.之间〔当厚度较薄时取下限〕,钢印均打在设备外外表上,字头朝向焊缝。

2.6.因装配造成焊缝钢印不能保存时,由装配铆工会同检查员和焊工协商后,移植到其它易见的部位,并作记录。

3.1.填写焊缝检测委托单时,应写明所委托焊缝的焊缝编号。

3.2.产品全部焊接工作完成后,焊接检查员应将焊缝标记及施焊焊工钢印全部记录在?焊工钢印分布图?上。

4附表焊工钢印分布图示意

焊工钢印分布图Q/LSJM

检查员:年月日焊工钢印分布图Q/LSJM

产品工号产品名称规格共台第台

检查员:焊工钢印分布图Q/LSJM 产品工号产品名称规格共台第台

检查员:年月日焊工钢印分布图Q/LSJM

检查员:年月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

容器主要受压部分的焊接接头分为A、B、C、D四类

a) 圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外)、球形封头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

b) 壳体部分的环向接头、锥形封头小端与接管连接的接头、长颈法兰与连管连接的接头,均属B类焊接接头,但已规定为A、C、D类的焊接接头除外。

c) 平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头。

d) 接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D类焊接接头,但已规定为A、B类的焊接接头除外。