铝合金模锻件设计参数

铝合金模锻件设计参数

一、防锈铝合金摘自《合金钢与有色金属锻造》郭鸿镇,1999.主要合金元素是锰和镁.不能时效强化,锻造退火后是单相固溶体,抗腐蚀性能高,塑性好。

锰在铝中能通过固溶强化提高铝合金的强度,但其主要的作用是能提高铝合金的抗蚀能力。

A1—Mn系合金中的第二相MnA16与铝的化学性质接近,故含锰合金抗蚀性好。

镁对铝合金的抗蚀性损伤较小,而且有较好的固溶强化效果。

防锈铝承受压力加工的能力很强,可施以冷压力加工使之产生加工强化。

它的可焊性也很好,切削性较差(因太软)。

表1防锈铝合金的化学成分和机械性能二、铝合金可锻性低强度、高塑性合金:LD2,LF2l,LF2,LF3,LF5及工业纯铝等;中等强度和塑性的合金:LD5,LD6,LD7,LD8,LY2,LY6,LY11,LY16,LYl7,LF6等;高强度、低塑性的合金有:LD10,LYl2,LC4,LC6等LF21:锻造温度范围300-500,80%变形量。

变形速度影响不大。

LD5:铸造状态,中等塑性。

300-450,压力机锻造允许变形量大于50%,锤上小于50%。

变形状态,高塑性。

350-500,压力机锻造允许变形量80%,锤上65%。

LC4:塑性较低。

铸态,350-450,压力机,50%,锤上小于40%;变形态,350-450,压力机,65-85%,锤上,30-60%。

表2铝合金的锻造温度和加热规范我车间应用的加热温度:470:LD2 LD7 2618 LF2435: LC4450:L Y12三、铝合金锻造特点注意备料,端面平整,表面无裂纹、斑点、划伤等;不宜采用多膛模锻;注意模具的预热与润滑;模锻后及时切边。

形状复杂、中等大小模锻件宜采用模锻锤。

形状简单、中等大小及不需要制坯采用曲轴压力机。

大型铝合金采用模锻液压机。

锻模预热接近铝合金的锻造温度。

四、锻件图设计余量表3 有色金属锻件的机械加工余量参照HB6077-86标准表4内外表面的加工余量Z1注:表中为单面加工余量,双面加工的余量应加倍。

铝合金锻件公差

铝合金锻件公差引言铝合金锻件是一种常见的金属零件,具有优秀的强度和轻量化特性,在航空航天、汽车制造等领域得到广泛应用。

由于制造过程中的各种因素,锻件的尺寸、形状和位置可能会存在一定的偏差,这就是公差的概念。

公差对于铝合金锻件的性能、装配和使用具有重要影响,因此,合理确定和控制公差是保证锻件质量的关键。

公差的定义公差是指在规定的尺寸、形状和位置上,允许存在的偏差范围。

通常用公差带来表示,其中上限和下限分别表示允许的最大和最小偏差值。

公差可以用尺寸公差、形位公差和表面质量公差来描述。

1.尺寸公差:包括线性尺寸公差和角度尺寸公差。

线性尺寸公差是在规定距离内允许的最大和最小尺寸差值,如直径、长度等。

角度尺寸公差是在规定角度范围内允许的最大和最小偏差值,如倾斜角度、夹角等。

2.形位公差:用于描述不同特征之间的相对位置和形状要求,常用的形位公差有平面度、圆度、直线度、同轴度等。

3.表面质量公差:用于描述锻件表面的光洁度、凹凸度等质量要求,常用的公差有粗糙度、平坦度、垂直度等。

公差的重要性合理确定和控制公差对于铝合金锻件具有重要意义:1.影响功能和性能:公差直接影响铝合金锻件的功能和性能,如公差偏大会导致轴向游移、外观不佳等问题,公差偏小会导致装配困难、摩擦增大等问题。

2.确保互换性:公差的确定可以保证铝合金锻件的互换性,即同一规格的锻件可以相互替代,实现批量生产和零件的通用性。

3.节约成本:合理控制公差可以减少加工工艺和检验过程中的误差,提高生产效率,降低成本。

4.提高装配质量:公差的控制可以保证铝合金锻件与其他零件的精准配合,提高装配质量和使用寿命。

公差的确定方法公差的确定需要综合考虑设计要求、制造工艺和使用条件等因素,一般采用如下方法:1.根据功能要求:根据铝合金锻件的功能要求,确定尺寸和形状的最大和最小值,然后根据制造工艺和检验要求,确定公差带。

2.参考国际标准:根据铝合金锻件的类型和应用领域,参考国际标准中的公差规定,如ISO、GB等。

铝合金锻造设计及制程技术应用

各種鋁合金在衝擊擠出中可擠出的最小壁厚

(單位:英吋)

P.46

成形過程設計

RA=53%

RA=53%

RA=24%

•密閉式前向擠出最大 RA=70~75% 後向擠出最大RA=70~75 %;最小20~25 %

P.47

鋁扣件成形過程實體

Al1100-O

Al6061-T4

P.48

冷間鍛造模具

P.49

軸型前向擠伸標準模組

B :沖頭導引部 D :頂出部 N :補強環 D′ :成形直徑

防止沖頭偏心之導引部設計

P.55

複合擠伸沖頭

P.56

鍛粗模組結構

P.57模具補強之效果P.8實用之補強環尺寸與干涉量

P.59

模殼模仁之結合方式

P.60

內模仁之外形錐度選擇

P.61

分割模仁的設計準則

P.62

冷鍛素材退火

軟化材料使其易於成形 消除加工時所產成的內應力 調整結晶組織 均勻材質成分 延長模具壽命

• 回復及再結晶的驅動力是 變形儲能

• 冷作量大時再結晶溫度降 低

• 冷作量有一下限,低於此 則不發生在結晶

P.14

晶粒成長

P.15

晶粒組織之不良的影響

•晶粒大小會影響材料流動性 •晶粒大小會影響表面粗糙度 •晶粒粗大會降低鍛件方向性強度 •晶粒粗大易產生疲勞破壞及粒晶腐蝕 •混經使材料韌性下降 •晶粒粗大使材料塑性降低

連續鑄造生產線

直徑70㎜棒材輥製生產線

冷輥生產線

連續鑄造生產線(捲繞部份) P.28

粉末金屬合金(Powder metal alloy)

鑄錠

製成粉末

壓成塊狀

熱擠壓

铝合金锻造技术要求

铝合金锻造技术要求铝合金锻件是一种在ナ机及其他相关设备上制造出来的良好外观、易组装、重量轻、性能良好的金属加工件,其锻造工艺要求非常严格,下面结合表1讨论铝合金锻造技术要求及其重要意义。

首先,确定合金成分是锻造铝合金的基础步骤。

根据待成型零件的性能需求及其铸态的取材位置,确定合适的铝合金成分,这是锻件制造成功的关键。

其次,锻件制得良好的条件,除了确立特定成分合金,而且重要程度相当高的是温度控制,表1中规定的标准温度及其要求。

适当控制制铸原料温度,使其满足表1中规定的标准误差,可以提高锻件的质量,确保锻件性能的稳定性。

此外,铝合金锻件的成型室至少包括黑色和热处理,其中热处理的升温时间较短,但热处理对锻件的性能起着至关重要的作用,而黑色处理室专门处理精密锻件,可改善其外观和可靠性。

再者,工艺设计是铝合金锻件制造过程中一个极为重要的环节,它可以减少生产中可能产生的缺陷,充分利用原料,提高生产效率,使零件在每个工步中能够发挥其最佳性能。

例如,它要求在正确的封口模式下进行封口,活塞运动轨迹设计要合理,生产时要实施精密控制,以保持有效的生产节拍。

最后,检测是铝合金锻件制造过程中性能检测与质量控制的基本环节。

其内容主要是检查零件在通过热处理后经表面处理是否符合图纸规定的要求,而且检测的精度及其稳定性也要求相当高,这要求实验室应配备先进的检测设备,检测工艺应设计完善,操作规范,以保证实验结果的准确性和可靠性。

总而言之,铝合金锻件的锻造工艺要求非常严格,要求材料成分严格,工艺设计完善,温度及时控制,热处理严格按照规定时期等步骤,此外,还要求检测精度高,设备新进,检测工艺完善,操作规范等方面,以保证铝合金锻件制造过程中的质量可靠性和稳定性。

TS(C)-1-10-AA-未注尺寸公差规范

2.3.2.4 角度尺寸

2.3.2.4.1通用角度公差±2︒。

2.3.2.4.2拔模角度

2.3.2.4.2.1内表面和外表面的拔模角度

2.3.2.4.2.3定位和夹紧点处的拔模角度最大为,此处应平整。

铸造时,要圆滑,且无不规则之

N1:包括凹进“a”和在…的区域的长度“h”的分型线毛刺。

尺寸“钳体铸造毛坯图。

2.3垂直度(a2)如下图。

未指明情况下,选用2级。

4.2 直线度允许值按表2。

(被马鞍剪床或龙门剪床切削,不适用于切削宽度小于板厚20倍或小于30mm)

表2 单位mm

表3 单位mm

4.4毛刺允许值按表4。

表4 单位mm

4.5冲压尺寸偏差按表5。

4.8弯曲角偏差按表8,弯曲半径偏差按表9。

4.9 啮合深度偏差按表10。

注:本表适用于弯曲深为板厚30倍及其以下情形,超过30倍则选用括号内值。

4.11弯曲深度、拉伸深度和翻边深度偏差按表12。

(括号内值适用于无上凸缘拉伸)

3. 级别选择。

6061铝合金锻件等温锻造的工艺设计

2. Dongguan Polytechnic College,Dongguan 523808,Guangdong)

南方金属 SOUTHERN METALS

Sum. 185 April 2012

文章编号: 1009 - 9700( 2012) 02 - 0049 - 04

6061 铝合金锻件等温锻造的工艺设计

林燕虹1 ,彭 燕2

( 1. 广东松山职业技术学院,广东 韶关 512126; 2. 东莞职业技术学院,广东 东莞 523808)

图 2 多模膛模具

总第 185 期

林燕虹,等: 6061 铝合金锻件等温锻造的工艺设计

51

与普通模锻相比,精密模锻具有提高锻件的尺 寸精度和表面质量的优点. 精密模锻工艺能获得表 面质量好、机械加工余量少且尺寸精度较高的锻件. 终锻模膛是为锻件的精密模锻设计的. 如图 3 所示.

出模.

图 3 闭式精密模膛与粗锻模膛

收稿日期: 2011 - 11 - 02 作者简介: 林燕虹( 1984 - ) ,女,2010 年五邑大学机械制造及自动化专业硕士研究生毕业.

南方金属

50

SOUTHERN METALS

2012 年第 2 期

图 1 刹车踏杆锻件

1. 2 锻件材料特性 铝合金在锻造时通常具有一些特点如流动性

差,在高温范围内变形抗力对变形速度的变化敏感, 锻造温度范围很窄,导电性好等; 再加上产品对象加 工成形时变形程度较大,给锻造带来更多的困难. 因 此,对复杂铝合金零件,特别是高强度铝合金零件的 成形加工,大多采用等温锻造的方法来完成.

铝合金铸造模具工艺设计参数手册

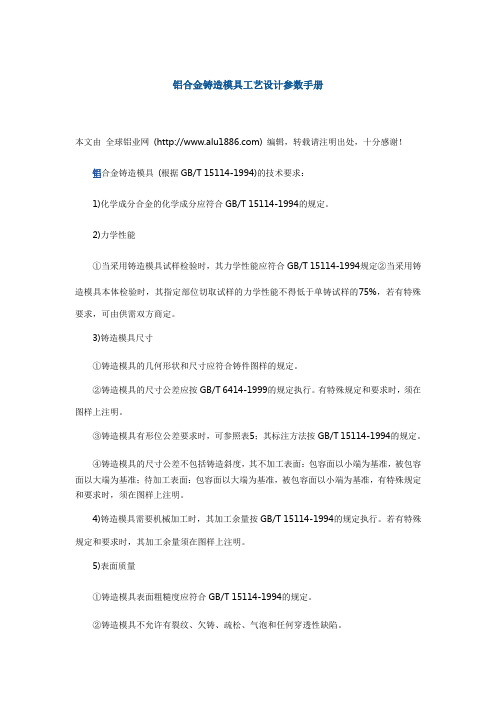

铝合金铸造模具工艺设计参数手册本文由全球铝业网 () 编辑,转载请注明出处,十分感谢!铝合金铸造模具 (根据GB/T 15114-1994)的技术要求:1)化学成分合金的化学成分应符合GB/T 15114-1994的规定。

2)力学性能①当采用铸造模具试样检验时,其力学性能应符合GB/T 15114-1994规定②当采用铸造模具本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定。

3)铸造模具尺寸①铸造模具的几何形状和尺寸应符合铸件图样的规定。

②铸造模具的尺寸公差应按GB/T 6414-1999的规定执行。

有特殊规定和要求时,须在图样上注明。

③铸造模具有形位公差要求时,可参照表5;其标注方法按GB/T 15114-1994的规定。

④铸造模具的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准,有特殊规定和要求时,须在图样上注明。

4)铸造模具需要机械加工时,其加工余量按GB/T 15114-1994的规定执行。

若有特殊规定和要求时,其加工余量须在图样上注明。

5)表面质量①铸造模具表面粗糙度应符合GB/T 15114-1994的规定。

②铸造模具不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。

③铸造模具允许有擦伤、凹陷、缺肉和网状毛刺等缺陷。

但其缺陷的程度和数量应该与供需双方同意的标准相一致。

④铸造模具的浇口、飞边、溢流口、隔皮、顶杆痕迹等应清理干净。

但允许留有痕迹。

⑤若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等由生产厂自行规定,否则图样上应注明或由供需双方商定。

⑥铸造模具需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化、化学氧化等须在图样上注明或由供需双方商定。

铝合金技术参数

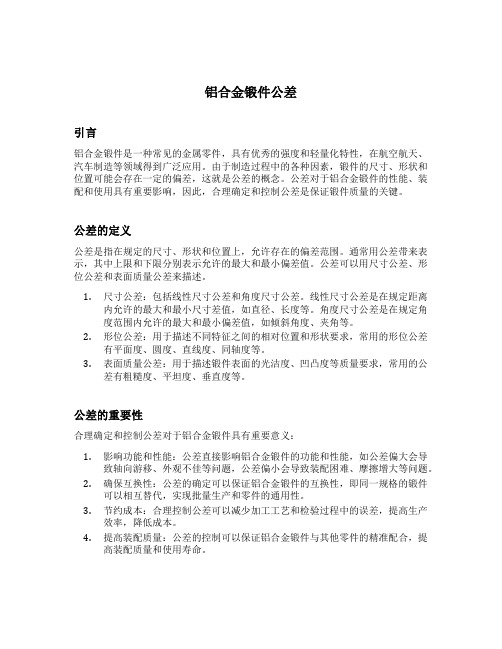

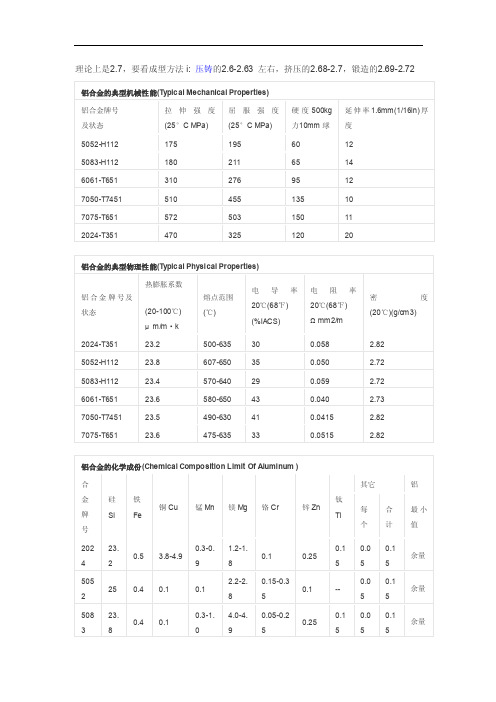

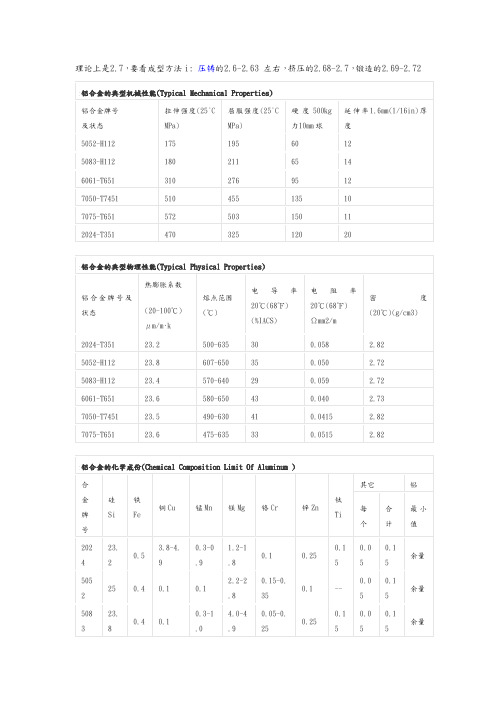

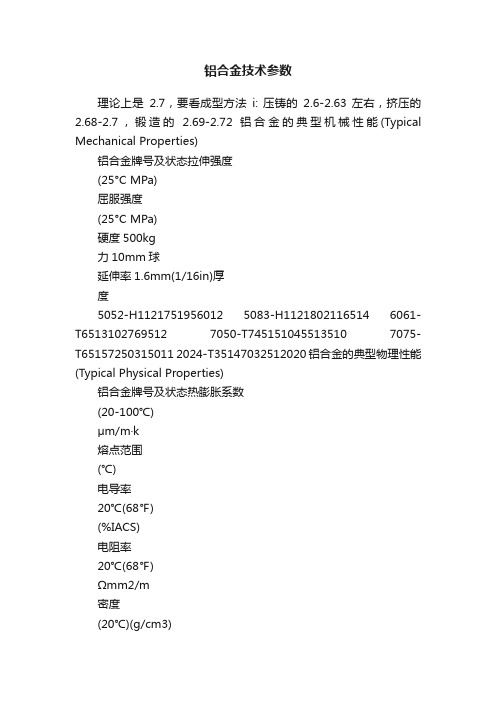

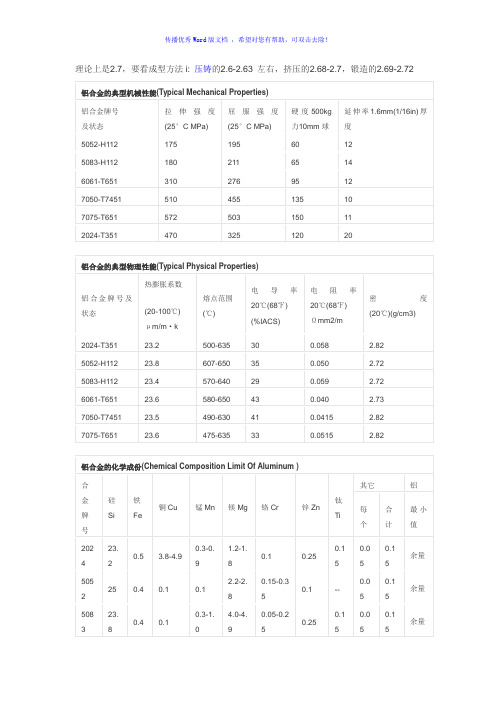

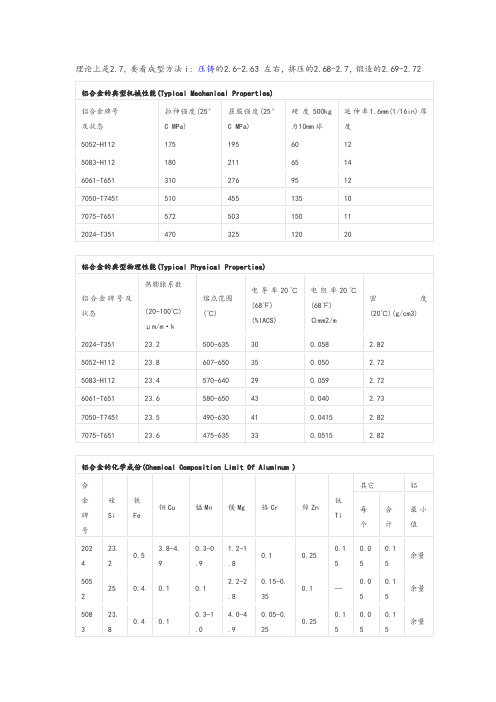

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.72 铝合金的典型机械性能(Typica l Mechan icalProper ties)铝合金牌号及状态拉伸强度(25°C MPa)屈服强度(25°C MPa)硬度500k g力10m m球延伸率1.6mm(1/16in)厚度5052-H1121751956012 5083-H1121802116514 6061-T6513102769512 7050-T745151045513510 7075-T65157250315011 2024-T35147032512020铝合金的典型物理性能(Typica l Physic al Proper ties)铝合金牌号及状态热膨胀系数(20-100℃)μm/m·k熔点范围(℃)电导率20℃(68℉)(%IACS)电阻率20℃(68℉)Ωmm2/m密度(20℃)(g/cm3)2024-T35123.2500-635300.058 2.82 5052-H11223.8607-650350.050 2.72 5083-H11223.4570-640290.059 2.72 6061-T65123.6580-650430.040 2.73 7050-T745123.5490-630410.0415 2.82 7075-T65123.6475-635330.0515 2.82铝合金的化学成份(Chemic al Compos ition LimitOf Alumin um )合金牌号硅Si铁Fe铜Cu锰Mn镁Mg铬Cr锌Zn钛Ti其它铝每个合计最小值202 423.20.5 3.8-4.90.3-0.91.2-1.80.10.250.150.050.15余量505 2250.40.10.12.2-2.80.15-0.350.1--0.050.15余量508 323.80.40.10.3-1.4.0-4.90.05-0.250.250.150.050.15余量606 123.60.70.15-0.40.150.8-1.20.04-0.350.250.150.050.15余量705 023.50.1520.-2.60.11.9-2.60.045.7-6.70.060.050.15余量707 523.60.5 1.2-2.00.32.1-2.90.18-0.285.1-6.10.20.050.15余量1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

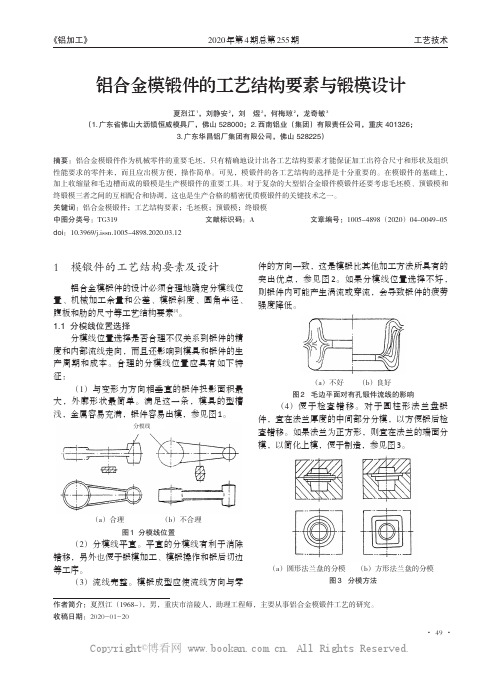

铝合金模锻件的工艺结构要素与锻模设计

摘要:铝合金模锻件作为机械零件的重要毛坯,只有精确地设计出各工艺结构要素才能保证加工出符合尺寸和形状及组织

性能要求的零件来,而且应出模方便,操作简单。可见,模锻件的各工艺结构的选择是十分重要的。在模锻件的基础上,

加上收缩量和毛边槽而成的锻模是生产模锻件的重要工具。对于复杂的大型铝合金锻件模锻件还要考虑毛坯模、预锻模和

表 2 铝合金模锻毛坯的连接半径 R、过渡半径 R3、 圆角半径 R1、R2、R4和 R5及肋厚 2R1

肋高或型槽 深度 h/mm

R

R1

R2

R3

R4

腹板厚度及型槽 深度 s/mm

R5

<5

3 1.5 2 5 3

5 以下

2.0

5~10

4 1.5 2 5 3

5~10

2.0

10~16

5 2.0 3 8 4

10~16

2.5

16~25

8 2.5 4 10 5

1 模锻件的工艺结构要素及设计

铝合金模锻件的设计必须合理地确定分模线位 置、机械加工余量和公差、模锻斜度、圆角半径、 腹板和肋的尺寸等工艺结构要素[1]。 1.1 分模线位置选择

分模线位置选择是否合理不仅关系到锻件的精 度和内部流线走向,而且还影响到模具和锻件的生 产周期和成本。合理的分模线位置应具有如下特 征:

· 49 ·

夏烈江,等:铝合金模锻件的工艺结构要素与锻模设计

工艺技术

1.2 机械加工余量和公差 (1) 机械加工余量。铝合金锻件机械加工余

量按零件最大轮廓尺寸和零件需要的表面光洁度来 确定,如表 1 所示[1,2]。

表 1 铝合金锻件的机械加工余量 (单面余量)

模锻件最 加工精度等级/mm 模锻件最大 加工精度等级/mm

铝合金技术参数

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.721050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件2017 是第一个获得工业应用的2XXX系合金,它的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件2048 航空航天器结构件与兵器结构零件2124 航空航天器结构件2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力2319 焊拉2219合金的焊条和填充焊料2618 模锻件与自由锻件。

活塞和航空发动机零件2A01 工作温度小于等于100℃的结构铆钉2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

铝合金技术参数

铝合金技术参数理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的 2.69-2.72 铝合金的典型机械性能(Typical Mechanical Properties)铝合金牌号及状态拉伸强度(25°C MPa)屈服强度(25°C MPa)硬度500kg力10mm球延伸率1.6mm(1/16in)厚度5052-H1121751956012 5083-H1121802116514 6061-T6513102769512 7050-T745151045513510 7075-T65157250315011 2024-T35147032512020铝合金的典型物理性能(Typical Physical Properties)铝合金牌号及状态热膨胀系数(20-100℃)μm/m·k熔点范围(℃)电导率20℃(68℉)(%IACS)电阻率20℃(68℉)Ωmm2/m密度(20℃)(g/c m3)2024-T35123.2500-635300.058 2.82 5052-H11223.8607-650350.050 2.72 5083-H11223.4570-640290.059 2.72 6061-T65123.6580-650430.040 2.73 7050-T745123.5490-630410.0415 2.82 7075-T65123.6475-635330.0515 2.82铝合金的化学成份(Chemical Composition Limit Of Aluminum )合金牌号硅Si铁Fe铜Cu锰Mn镁Mg铬Cr锌Zn钛Ti其它铝每个合计最小值202 423.20.5 3.8-4.90.3-0.91.2-1.80.10.250.1550.15余量505 2250.40.10.1 2.2-2.80.15-0.350.1--0.050.15余量508 323.80.40.10.3-1.4.0-4.90.05-0.250.250.150.050.1余量60623.0.70.15-0.0.150.8-1.0.04-0.30.250.10.00.1余量16425555705 023.50.1520.-2.60.11.9-2.60.045.7-6.70.060.050.15余量707 523.60.5 1.2-2.00.32.1-2.90.18-0.285.1-6.10.20.050.15余量1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

铝的锻造热力规范

鋁的鍛造熱力規範1.锻造温度范围确定铝合金的锻造温度范围主要依据的是塑性图、变形抗力图等。

图13至图15分别为LF21,LD5,LC4三种不同铝合金的塑性图。

图16为LD5合金的变形抗力图。

由图13至图15可看出,高塑性合金LF21在300~500℃温度范围内具有较高的塑性,且对变形速度不敏感,无论在锤上或压力机上锻造,极限变形程度均可达80%以上;对于中塑性合金LD5,其塑性温度范围为350~500℃。

变形速度虽不影响其塑性温度范围,但影响其塑性极限,在锤上变形时,它的极限变形程度为60%~65%,而在压力机上变形时,极限变形程度达到80%;低塑性合金LC4对变形速度更加敏感,在锤上变形的塑性温度范围是350~430℃,在压力机上的是350~450℃,在锤上锻造的极限变形程度是60%,在压力机上可以达到70%~80%。

图13 铝合金LF21的塑性图图14 铝合金LD5的塑性图图15 铝合金LC4的塑性图图16 LD5合金的应力-应变曲线应变速率:1-10-2s-1;2-1s-1; 3-10s-1;4-100s-1;5—200s-1对于高强度铝合金,因为它们的合金化程度高,生成的化合物相十分复杂,在坯料中心或显微组织的晶界上,往往偏析有低熔点共晶,故始锻温度必须保证低于共晶熔化温度,若稍有偏高,就很容易引起过烧。

例如超硬铝LC4,它的合金元素总含量为10.4%,约为LD2锻铝的5倍。

它的强化相主要是MgZn2和Al2CuMg化合物,Al与MgZn2形成低熔点共晶,其熔化温度是470℃,因此始锻温度较低,一般取为430℃。

另外,有些铝合金若始锻温度偏高,容易引起强度性能下降。

例如LD10合金,始锻温度高于470℃时,强度性能约下降24MPa;LF6合金始锻温度从360℃提高到420℃,强度性能下降15MPa。

这是由于再结晶晶粒长大的缘故。

图16 表示出了温度对变形抗力的明显作用,LD5合金的锻造温度从450℃下降到300℃时,其变形抗力(或所需压力)就增加1倍。

铝合金技术参数Word版

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.721050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件2017 是第一个获得工业应用的2XXX系合金,它的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件2048 航空航天器结构件与兵器结构零件2124 航空航天器结构件2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力2319 焊拉2219合金的焊条和填充焊料2618 模锻件与自由锻件。

活塞和航空发动机零件2A01 工作温度小于等于100℃的结构铆钉2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

铝合金的技术参数

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.721050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件2017 是第一个获得工业应用的2XXX系合金,它的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件2048 航空航天器结构件与兵器结构零件2124 航空航天器结构件2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力2319 焊拉2219合金的焊条和填充焊料2618 模锻件与自由锻件。

活塞和航空发动机零件2A01 工作温度小于等于100℃的结构铆钉2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

铝合金铸造过程工艺参数

铝合金铸造是金属铸造领域的重要分支,广泛应用于航空、汽车、电子、建筑等各个行业。

一、浇注系统浇注系统是铝合金铸造过程中的重要组成部分,它包括浇口杯、直浇道、横浇道、内浇口等部分。

浇注系统的设计合理与否直接影响到金属液体的充型能力和充型速度。

在选择浇注系统时,需要根据铸件的结构和要求来选择合适的浇口杯形状、尺寸和位置,以及合理的直浇道和横浇道结构。

同时,还需要根据浇注速度和充型时间等因素来调整内浇口的尺寸和位置。

二、铝合金铸造的参数铝合金铸造的参数主要包括压铸压力、注射速度、模具温度和填充时间。

1. 压铸压力压铸压力也是影响铸件质量和性能的重要参数。

压铸过程中的压力由压力泵产生,作用在金属液体上的压力是获得结构致密、轮廓清晰的铸件的主要因素。

压铸压力的大小直接影响到金属液体的充型能力和压实程度。

过高的压铸压力可能导致金属液体过度流动,形成飞边等缺陷;而过低的压铸压力则可能导致金属液体无法充分填充型腔,形成缩孔等缺陷。

因此,选择合适的压铸压力可以保证金属液体的充型能力和压实程度,提高铸件的质量和性能。

2. 速度(1)压铸速度铝合金铸造的注射速度是指压铸过程中注射头的速度。

注射速度的设置应该根据具体的情况来决定。

注射速度分为慢速注射和快速注射,一般慢速为0.1~0.5M/S,快速一般为0.1~1.1M/S。

铸件壁厚越薄,注射速度越快,铸件形状越复杂,注射速度越快。

铸件的突出面越大,注射速度越快,铸球路径越长,注射速度越快。

(2)浇注速度浇注速度是影响铸件质量和性能的重要因素之一。

过快的浇注速度可能导致金属液体在充型过程中产生涡流和卷气等缺陷;而过慢的浇注速度则可能导致金属液体无法充分填充型腔,形成缩孔等缺陷。

因此,在铝合金铸造过程中,需要根据铸件的结构和要求来选择合适的浇注速度。

同时,还需要根据金属液体的流动性和充型能力等因素来调整内浇口的尺寸和位置。

3. 模具温度铝合金铸造的模具温度是影响铸件质量和性能的重要参数之一。

铝合金锻造工艺参数

铝合金锻造工艺参数一、引言铝合金具有重量轻、强度高、耐腐蚀等优点,因此在航空航天、汽车、电子等领域得到广泛应用。

铝合金锻造是一种常见的加工方法,通过对铝合金进行锤击或挤压,使其在高温下改变形状和组织结构。

本文将介绍铝合金锻造工艺中的几个重要参数。

二、锻造温度锻造温度是铝合金锻造工艺中的重要参数之一。

铝合金的锻造温度一般在480℃~520℃之间,具体的温度取决于合金的成分和形状。

较高的锻造温度有助于提高材料的可塑性,使其更容易改变形状。

然而,过高的温度可能导致材料的晶粒长大,影响材料的力学性能。

因此,在确定锻造温度时需要综合考虑材料的可塑性和力学性能。

三、锻造速度锻造速度是指材料在锻造过程中的变形速度。

适当的锻造速度可以保证材料的均匀变形,避免出现过大的应变梯度,从而避免材料的开裂和变形不均匀。

一般情况下,锻造速度应根据锻件的形状和尺寸来确定,较大的锻件可以适当降低锻造速度,以保证变形的均匀性。

四、锻造比例锻造比例是指材料在锻造过程中的形变程度。

适当的锻造比例可以改善材料的力学性能,提高其强度和韧性。

锻造比例一般通过锻后截面积与锻前截面积的比值来表示。

较大的锻造比例可以使材料的晶粒细化,提高其强度和韧性。

然而,过大的锻造比例可能导致材料的宽度变窄,增加裂纹和缺陷的产生。

因此,在确定锻造比例时需要综合考虑材料的力学性能和形变能力。

五、锻造压力锻造压力是指施加在材料上的力大小。

适当的锻造压力可以使材料更容易变形,提高材料的可塑性。

锻造压力一般根据材料的硬度和变形能力来确定。

较高的锻造压力可以使材料更容易变形,但同时也会增加设备的负荷,增加设备的成本。

因此,在确定锻造压力时需要综合考虑材料的可塑性和设备的承载能力。

六、冷却方式冷却方式是指在铝合金锻造过程中对材料进行冷却的方式。

适当的冷却方式可以控制材料的组织结构和性能。

常用的冷却方式包括水冷和自然冷却。

水冷可以快速冷却材料,使其组织细化,提高材料的强度。

《铝及铝合金模锻件的尺寸偏差及加工余量》

与模具型腔有关,因此原标准中的尺寸名称不妥。

2.2.2.3 本标准的B级指标不变,与原标准相一致。

2.2.2.4 本标准的A级指标对照欧洲EN586.3-3:2001制订,原指标高于欧洲标准的不变,原指标低于欧洲标准的,修改等同或高于欧洲标准。其原A级指标与欧洲标准对照如表1所示。

表1 非跨模尺寸的原A级允许偏差与欧洲欧洲标准对比

-1.3 +2.0

-1.4 +2.0

-1.5 +2.1

-1.5 +2.1

-1.6 +2.2

-1.6 >120

~180 +1.3

-0.9 +1.4

-1.0 +1.6(1.5)

-1.0 +1.6

-1.1 +1.7

-1.2 +1.9

-1.2 +1.9

-1.3 +2.1

-1.4 +2.2

-1.6 +2.5

-1.7 +2.5

-1.7 +2.5

-1.8 +2.5

-1.9 +2.6

-2.0 +2.7

-2.1 >630

~800 +2.5(-)

-1.7(-) +2.5(-)

-1.7(-) +2.5(-)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、防锈铝合金

摘自《合金钢与有色金属锻造》郭鸿镇,1999.

主要合金元素是锰和镁.不能时效强化,锻造退火后是单相固溶体,抗腐蚀性能高,塑性好。

锰在铝中能通过固溶强化提高铝合金的强度,但其主要的作用是能提高铝合金的抗蚀能力。

A1—Mn系合金中的第二相MnA16与铝的化学性质接近,故含锰合金抗蚀性好。

镁对铝合金的抗蚀性损伤较小,而且有较好的固溶强化效果。

防锈铝承受压力加工的能力很强,可施以冷压力加工使之产生加工强化。

它的可焊性也很好,切削性较差(因太软)。

表1防锈铝合金的化学成分和机械性能

二、铝合金可锻性

低强度、高塑性合金:LD2,LF2l,LF2,LF3,LF5及工业纯铝等;

中等强度和塑性的合金:LD5,LD6,LD7,LD8,LY2,LY6,LY11,LY16,LYl7,LF6等;

高强度、低塑性的合金有:LD10,LYl2,LC4,LC6等

LF21:锻造温度范围300-500,80%变形量。

变形速度影响不大。

LD5:铸造状态,中等塑性。

300-450,压力机锻造允许变形量大于50%,锤上小于50%。

变形状态,高塑性。

350-500,压力机锻造允许变形量80%,锤上65%。

LC4:塑性较低。

铸态,350-450,压力机,50%,锤上小于40%;变形态,

350-450,压力机,65-85%,锤上,30-60%。

表2铝合金的锻造温度和加热规范

我车间应用的加热温度:

470:LD2 LD7 2618 LF2

435: LC4

450:L Y12

三、铝合金锻造特点

注意备料,端面平整,表面无裂纹、斑点、划伤等;不宜采用多膛模锻;注意模具的预热与润滑;模锻后及时切边。

形状复杂、中等大小模锻件宜采用模锻锤。

形状简单、中等大小及不需要制坯采用曲轴压力机。

大型铝合金采用模锻液压机。

锻模预热接近铝合金的锻造温度。

四、锻件图设计

余量

表3 有色金属锻件的机械加工余量

参照HB6077-86标准

表4内外表面的加工余量Z1

注:表中为单面加工余量,双面加工的余量应加倍。

表5圆柱形孔的加工余量Z2

注:表中为单面加工余量,双面加工的余量应加倍。

模锻件设计制图规定(HB6190-89)、模锻件工艺结构要素(HB/Z141-89)、模锻件公差及机械加工余量(HB6077—86),以及各有色合金锻件标准:铝合金锻件标准(GBn250-82)、镁合金锻件标准(HB6690-92)、铜及其合金锻件标准(HB5450-90)、各种牌号钛合金锻件标准等。

公差

斜度

带顶杆模锻(适用于各有色金属)

圆角

表7铝、钛、铜、镁等合金模锻毛坯的连接半径R、过渡

半径R3、圆角半径R1、R2、R4和R5及筋厚2R1

五、模具设计

对于铝合金锻件用锻模:若其预热温度和工作温度保持在300一350℃.则收缩率为0.8%;若温度低于250C,则收缩率不应小于1%。

对于精密模锻件,收缩率:

式中Y——收缩率.%

a1-由室温加热到终锻温度时锻件材料的平均线膨胀系数.1/C

t1-坯料从模具内取出时的温度,c;;

a2-预热温度下模具材料的线膨胀系数,1/C;

t2-模具预热温度(在锻造过程中应保持不变).c.

锻模型腔表面需经抛光,使之达到0.4以下。

其余表面与钢锻件锻模相同。

有色金属摸锻所用锻模材料多数采用5CrMnMo或5crNiMo锻模钢。

模具热处理的硬度度比钢锻件用锻模稍低些,一般为HB341~375。