(学号为的参考)展开式二级圆柱齿轮减速器课程设计说明书

二级展开式圆柱齿轮减速器课程设计说明书

机械设计课程设计设计说明书设计题目二级展开式圆柱齿轮减速器目录一、设计任务书 --------------------------1二、总体设计 -------------------------11.分析和拟定传动方案 ----------------------12.电动机的选择 -------------------33.传动比的分配 -------------------------44.运动和动力参数计算 --------------------------6三、主要传动零件的计算和设计 ----------------------121.带、齿轮、链轮等---------------------------------142.轴的设计和计算 -- ------------------------------223 .滚动轴承的选择和计算-----------------------------234.联轴器的选择和计算--------------------------------24四、润滑和密封的说明--------------------------------25五、拆装和调整的说明--------------------------------25六、减速箱体的附件的说明----------------------------25七、设计小节----------------------------------------25八、参考资料----------------------------------------26一、设计任务书:设计带式输送装置原始数据:输送带牵引力F=4.5KN ;带速V=1.8m /s;鼓轮直径D=400mm工作环境:室,灰尘较大,环境最高温度为35°C ;动力来源电力,三相交流,电压380/220V 。

批量生产, 一般机械工厂;检修间隔期 ,四年一次大修,两年一次中修,半年一次小修;二、总体设计1.传动方案示意图:(二级斜齿轮展开式)整体设计计算: 2.电动机选择计算(1) 传动装置的总效率:η = η带×η联轴器×η2齿轮×η4轴承×η卷筒由手册表1-7查得η带=0.96,η联轴器=0.99,η齿轮=0.97,η轴承=0.99,η卷筒=0.96 η =0.96 ×0.99×0.972 ×0.994×0.96=0.825(2)工作机所需的功率 P w= FV/1000=4500×1.8/1000=8.1KW(2) 电动机功率P d P d = P w /kw p w 1.8=0.8259.818d P kwη==85.94/min n r =电动机型号Y160M-41500/min421460/min34.09d m a n r D mm n r i ====η =8.1/0.825=9.818KW(3) 3电动机转速n滚筒工作转速:n w = 60×1000v /πD =60×1000×1.8/(π×400)=85.94 r/minI 总 =i 带× i 齿 = (2~4)×)()(5.1~3.1/5~32=12~76.92电动机转速n d = n w × i 总=85.94×(12.~76.92)=1030.8~6607.4 符合的有1500 r/min 和3000 r/min 由P 额 > P d 取P 额 =11KW方案 电动机型号 额定功率/KW 电动机同步转速 满载转速 额定转矩 轴中心高1 Y160M1-2 11 3000 2930 2.0 42 2 Y160M-4 11 1500 1460 2.2 42 选取方案2 选n=1500 r/min4 电动机 额定功率/KW 同步转速 满载转速 额定转矩 轴中心高 轴直径 Y160M-4 11 1500 1460 2.0 160mm 42mm3. 传动比1总传动比mwn i i i i n =⨯⨯=总带低高=1460/85.94=16.99 2分配 低高)(i i 5.1~3.1==1.4低i24.1低带总i i i ⨯=取i 带 =2 则i 低 =2.46 i 高 =3.454. 运动动力参数1 各轴转速 n m = 1460r/min 满载时n 1= n m /i 带 =1460/2=730 r/min n 2 = n m1/i 高 =730/3.45=211.60 r/min圆筒 n 4 = n 3 = n 2 / i 低 =211.60/2.46=86.02 r/min 2 各轴输入功率16.99i i i i =⨯⨯=总带低高n 1= 730 r / min n 2= 211.60 r / min n 3 =86r / minP 1= 9.331kw P 2= 8.961kwP 3= 8.605kw P 4= 8.434kwⅠ轴 P I = P d × η带 =9.818×0.96=9.425kwⅡ轴 P II = P I × η轴承× η齿 =9.425×0.99×0.97=9.051kwⅢ轴 P III = P II × η轴承 × η齿 = 9.051× 0.99 × 0.97 = 8.692kw 卷筒轴 P Ⅳ= P III × η轴承 × η联 = 8.692 ×0.99 × 0.99 = 8.518kw Ⅰ~Ⅳ轴输出功率=输入功率×η轴承 =0.99×P n 331.90.99 P I 1=⨯=P kw2p =P II ×0.99=8.961kw3P =P III × 0.99 = 8.605kw 4p =P Ⅳ × 0.99 = 8.434kw3 各轴输入扭矩(N ·m )电动机T d =9550×P d /n m =9550×9.818/1460=64.22 N ·mⅠ轴 T 1=T d ×η带×i 带=64.22×0.96×2=123.30 N ·mⅡ轴 T 2=T 1×i 高×η轴×η带=123.30×3.45×0.99×0.97=408.50N ·m Ⅲ轴 T 3=T 2×i 低×η轴×η带=408.50×2.46×0.99×0.97=965.01N ·m 卷筒轴 T 4=T 3×η轴×η联=965.01×0.99×0.99=945.80 N ·m 输出扭矩07.1220.99123.30 T T 1I =⨯=⨯=轴η42.4040.9950.084 T T 2II =⨯=⨯=轴ηT d =64.22N ·mT 1= 123.30 N ·m T 2= 386.00 N ·m T 3= 963.77 N ·m T 4= 944.59 N ·mP c =K A ×P d =1.3×9.818=12.76kw d 1=140mmd 2=id 1=2×140=280m ma o =550mm36.9550.9901.965 T T 3III =⨯=⨯=轴η 342.9360.9980.945 T T 4IIII =⨯=⨯=轴η三、主要传动件的计算与设计1 V 带传动(1)由16h/天, P W =8.1kw 查表取K A =1.3P c = K A ×P d =1.3×9.818=12.76kw小带轮n 1 = n m =1460 r/min 由书P157图8-11 选用B 型V 带 (2)确定d 1和d 2推荐d 1=125~140mm 取d 1=140mm>d min =125mm d 2=i d 1=2×140=280mm( 3 ) 带速 v = πd 1n 1/(60×1000) = π×140×1460/(60×1000) =10.70 > 5 m/s 10.7<25 m/s带速合适(4)基准长度L d 和中心距a初选中心距 a o =(0.7~2)( d 1+d 2)= (0.7~2) ( 140+280)=294~840取a o =550mm 则mma d d d d a L o 6.17685504)140280()280140(255024)()(2220212210=⨯-++⨯+⨯=-+++=ππ基距:由P146表8-2取L d =1800mm中心距mm L L a a d7.56522.16691800550200=-+=-+≈ (5)小带轮包角α112082.1653.575.5671402801803.57180121>=⨯--=⨯--=a d d α 合适(6)确定根数ZLo=1768.6mma=565.7mma 1=165.82°Z=5Fo=211.9NF Q =2102.9N117,z =Z 2=58LcK K P P P z α)(00∆+=根据d 1 = 140mm , n 1 = 1460r/min ,查书P154表 用线性插入法得:P 0=2.82kW 又i = 2,查表 用线性插入法得:△P 0 = 0.46kW由表知 得K L = 0.95, B 型,由α =165.82°,用线性插入法得K α = 0.960,由此可得:266.495.0960.0)46.082.2(76.12=⨯⨯+=z取z=5(7)计算作用在带轮轴上的压力F Q由课本P149表 查得q = 0.18kg/m , 得V 带的初拉力:9.21170.1018.01960.05.270.10576.12500)15.2(500220=⨯+⎪⎭⎫⎝⎛-⨯⨯⨯=+-=qv K zv P F c αN 作用在轴上的压力F Q ,9.2102282.165sin 9.211522sin 21o =⨯⨯⨯==αzF F Q N2、齿轮传动的设计计算1精度等级,材料及齿数(1)选用斜齿圆柱齿轮闭式软齿面传动 (2)初选7级精度(3)材料选择:小齿轮材料40Cr (调质)齿面硬度为280HBS 大齿轮材料45钢(调质)齿面硬度为240HBS 一,高速对齿轮:(4) 选小齿轮Z 1=17 齿数比i=3.45 Z 2=17×3.45=58.65 取Z 2=58 %5.1%1.1%100]/)/[(12i ≤=⨯-=∆i z z i (5) 初选螺旋角β=14︒(6) I 高=3.45,n 1=730r/min Z 1=17, Z 2=58 P 1=9.331 I 低=2.46,n 1=221.60r/min Z 1=21,Z 2=51 P 1=8.9612 1t d ≥ 确定公式各计算数值 a.试选 1.6t K =14o β=1.6t K =Z H =2.433560.12a 1a a =+=εεε5110221.1T ⨯=N ·mm1d φ=1/2189.8E Z MPa =lim lim 600550H L MPaMPa σσ==991022.12102.4N1⨯=⨯=NK HN =0.90 K HN2=0.921221[]540[]506[]([][])/252H H H r H MPaMPaσσσσσ===+=b.由图10-30选取区域系数Z H =2.433c.由图10-26查得815.0745.02a 1a ==εε和则560.12a 1a a =+=εεεd.小齿轮传递转距55115110221.1730331.9105.95n /105.95T ⨯=⨯⨯=⨯=P N ·mm e.由表10-7选取齿宽系数1d φ=f.由表10-6查得材料的弹性影响系数1/2189.8E Z MPa =g.由图10-21d 查得齿轮的接触疲劳强度极限lim lim 600550H L MPaMPa σσ==h.应力循环次数99911022.145.3/102.4/12102.416300207306060n N1⨯=⨯==⨯=⨯⨯⨯⨯==高i N N jL hi.由图10-19查得接触疲劳寿命系数K HN1=0.90 ,K HN2=0.92j.计算接触疲劳许用应力,取安全系数S=11221[]0.9600540[]0.92600506[]([][])/2(540506)/2523H H H r H MPaMPaσσσσσ=⨯==⨯==+=+=mm 98.615238.189433.245.345.465.1110221.16.12d 325t 1=⨯⨯⨯⨯⨯⨯⨯=)(b 圆周速度s /m 37.210006073098.611416.3100060n d v 1t 1=⨯⨯⨯=⨯=πc.计算齿宽b 及模数nt m79.796.7/98.61h /b mm 96.754.325.2m 25.2h mm54.31714cos 98.61z cos d m mm 98.6198.611d b nt 1t 1nt t 1d ===⨯===︒⨯===⨯==βφ mm 98.61d t 1=s /m 37.2v =79.7h /b mm 96.7h mm 54.3m mm 98.61b nt ====1.348βε=426.1K =βH37.1=βF K2.1==ααF H K K848.1=Kmm 03.65d 1=d.计算纵向重合度βε10.318tan 0.318117tan14 1.348d z οβεφβ==⨯⨯⨯=e.计算载荷系数K由表10-2查得使用系数1A K =根据v=2.37m/s ,7级精度,由图10-8查得动载荷系数1V K =.08,故 查表10-4得426.1K =βH由表10-13查得37.1=βF K 由表10-3查得 2.1==ααF H K K故载荷系数 848.1426.12.1108.1=⨯⨯⨯==βαH H V A K K K K K f.按实际的载荷系数校正所算得的分度圆直径mm K K d t t 03.656.1/848.198.61/d 3311=== g.计算模数n m712.31714cos 03.65cos 11=︒⨯==z d m n β (3).按齿根弯曲强度设计n m ≥①确定计算参数 a.计算载荷系数776.137.12.1108.1=⨯⨯⨯==βαF F V A K K K K K b.根据纵向重合度 1.348βε=,从图10-28查得螺旋角影响系数0.88Y β=mm 712.3=n m776.1=K60.6162.1821==V V Z Zc.计算当量齿数60.61145862.18141733223311=︒===︒==COS COS Z Z COS COS Z Z V V ββ d.查取齿形系数由表10-5查得 734.1536.1276.291.22a 1a 2a 1a ====S S F F Y Y Y Y ,,,e.计算大、小齿轮的[]Fa Sa F Y Yσ并加以比较94.092.0a480,a 5202121====FN FN FE FE K K MP MP ,σσ取S=1.4,29.3224.1/48094.0/][71.3414.1/52092.0/][222111=⨯=⨯==⨯=⨯=S K S K FE FN F FE FN F σσσσ 01225.029.322734.1276.2][01308.071.341536.191.2][222111=⨯==⨯=F Sa Fa F Sa Fa Y Y Y Y σσ小齿轮的数值大。

二级减速器课程设计说明书

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

两级展开式圆柱齿轮减速器---减速器课程设计说明书

1.减速器装配图一张(A1或A0)。

2.CAD绘制轴、齿轮零件图各一张(A3或A2)。

3.设计说明书一份。

三.设计步骤:

1.传动装置总体设计方案

2.电动机的选择

3.确定传动装置的总传动比和分配传动比

4.计算传动装置的运动和动力参数

5.设计链和链轮

6.齿轮的设计

7.滚动轴承和传动轴的设计

图一:传动装置总体设计图

初步确定传动系统总体方案如:传动装置总体设计图所示。

选择链传动和二级圆柱直齿轮减速器(展开式)。

计算传动装置的总效率a:

a=0.99×0.983×0.972×0.96×0.96=0.81

1为联轴器的效率,2为轴承的效率,3为齿轮啮合传动的效率,4为链传动的效率,5为滚筒的效率(包括滚筒和对应轴承的效率)。

第三部分电动机的选择

1电动机的选择

皮带速度v:

v=0.52m/s

工作机的功率pw:

pw= 1.82 KW

电动机所需工作功率为:

pd= 2.25 KW

执行机构的曲柄转速为:

n = 30r/min

经查表按推荐的传动比合理范围,链传动的传动比范围为i1= 2~6,二级圆柱斜齿轮减速器传动比i2=8~40,则总传动比合理范围为ia= 16~240,电动机转速的可选范围为nd= ia×n = ( 16~240 )×24.8 = 396~5952r/min。综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为Y132M-8-2.2的三相异步电动机,额定功率为2.2KW,满载转速nm=750r/min,同步转速750r/min。

8.键联接设计

9.箱体结构设计

10.润滑密封设计

二级展开式圆柱齿轮减速器设计说明书

二级展开式圆柱齿轮减速器设计说明书一、课程设计书设计一个螺旋输送机传动装置,用普通V带传动和圆柱齿轮传动组成减速器。

输送物料为粉状或碎粒物料,运送方向不变。

工作时载荷基本稳定,二班制,使用期限10年(每年工作日300天),大修期四年,小批量生产。

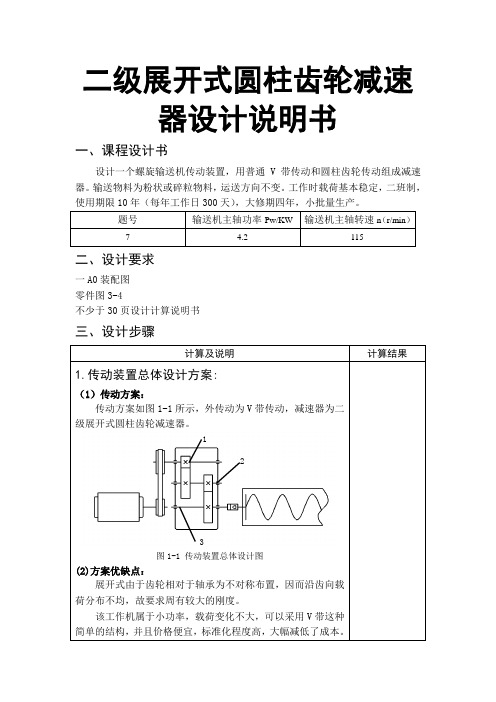

题号输送机主轴功率Pw/KW 输送机主轴转速n(r/min)7 4.2 115二、设计要求一A0装配图零件图3-4不少于30页设计计算说明书三、设计步骤计算及说明计算结果1.传动装置总体设计方案:(1)传动方案:传动方案如图1-1所示,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。

123图1-1 传动装置总体设计图(2)方案优缺点:展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求周有较大的刚度。

该工作机属于小功率,载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅减低了成本。

图5-1 腹板式带轮图5-2 轮辐式带轮图5-3 轮槽6.齿轮的设计(一)高速级齿轮传动的设计计算20=α22352132212][08.1163621674.058.101.2106734.168.122FdSaFaFFMPazmYYYTKσφσε<=⨯⨯⨯⨯⨯⨯⨯⨯==齿根弯曲疲劳强度满足要求。

7.传动轴的设计和轴承的选用(一)低速轴的设计图7-1低速轴的结构方案图7-2 二级直齿轮减速器【1】初步确定轴的最小直径选取轴的材料为45钢,调质处理。

根据《机械设计》表15-3,取120=A,于是得49.4208.11511.51203333min=⨯==npAd计算及说明计算结果【3】求轴上的载荷 (1)求作用在齿轮的力N N d T F t 26.44491904226802223=⨯==N F F n t r 40.161920tan 26.4449tan =︒⨯==α(2)首先根据轴的结构图(图7-3)做出轴的计算简图(图7-4)。

二级展开式圆柱齿轮传动减速器设计说明书Ⅰ

课程设计任务书2009—2010学年第一学期机械工程学院(系、部)机械设计制造及其自动化专业机设071 级课程名称:机械设计设计题目:二级圆柱斜齿轮减速器完成期限:自2009 年12 月21日至2010年01 月03 日共 2 周指导教师(签字):2010年 1 月目录1.选择电动机 (3)2.确定传动装置的总传动比和分配传动比 (5)3.齿轮的设计 (6)3.1 高速级减速齿轮的设计 (6)3.2 低速级减速齿轮的设计 (12)4.轴的设计 (18)4.1 高速级轴的设计 (18)4.2 中间轴的设计 (22)4.3 低速级轴的设计 (27)4.4 精确校核轴的疲劳强度 (32)5、轴承的校核 (35)5.1 输出轴的轴承计算 (36)5.2 中间轴的轴承计算 (36)5.3 高速轴的轴承计算 (37)6、键联接的选择及校核计算 (38)6.1 输出轴的键计算 (38)6.2 中间轴的键校核 (39)6.3 输入轴的键校核 (39)7.箱体结构的设计 (39)8. 润滑密封设计 (42)9.箱体及其附件的结构设计 (43)10.设计总结 (44)一设计题目:带式运输机的传动装置的设计题号2 1带式运输机的工作原理(二级展开式圆柱齿轮减速器带式运输机的传动示意图)2工作情况:已知条件1)工作条件:三班制,使用10年,连续单向运转,载荷较平稳,小批量生产,;2)动力来源:电力,三相交流电,电压380/220V;3)运输带速度容许误差:±5%;4)制造条件及生产批量:一般机械厂制造,小批量生产。

3原始数据2题号参数运输带工作拉力F/KN 2200运输带工作速度v/(m/s) 2卷筒直径D/mm 300注:运输带与卷筒之间卷筒轴承的摩擦影响已经在F中考虑。

100060v D π⨯=由机械设计手册可知,电动机转速的可选范围为'(8~40)a i n ==符合这一范围的同步转速有19—1,查得电动机数据及计算出的总传动比列于下表(2.确定传动装置的总传动比和分配传动比 (1) 总传动比 由选定的电动机满载转速n 和工作机主动轴转速n ,可得传动装置总传动比为a i =n /n =1440/127.4=11.30因为分配传动比是一项复杂的工作,往往需要经多次改动,现在只做初步设计。

机械设计 展开式二级圆柱齿轮减速器 课程设计说明书

课程设计说明书系别:班级:姓名:学号:指导教师:职称:目录第一节课程设计任务书 (1)1.1题目 (1)第二节传动装置总体设计方案 (1)2.1传动方案 (1)2.2该方案的优缺点 (1)第三节选择电动机 (1)3.1电动机类型的选择 (1)3.2计算传动装置总效率 (1)3.3选择电动机参数 (2)3.4确定传动装置的总传动比和分配传动比 (3)第四节传动装置运动及动力参数计算 (4)4.1电动机输出参数 (4)4.2高速轴的参数 (4)4.3中间轴的参数 (4)4.4低速轴的参数 (5)4.5工作机轴的参数 (5)第五节高速级齿轮传动计算 (6)5.1选定齿轮类型、精度等级、材料及齿数 (6)5.2按齿面接触疲劳强度设计 (6)5.3按齿根弯曲疲劳强度设计 (9)5.4确定传动尺寸 (13)5.5校核齿面接触疲劳强度 (14)5.6校核齿根弯曲疲劳强度 (16)5.7计算齿轮传动其它几何尺寸 (20)5.8齿轮参数总结 (21)5.9确定小齿轮侧隙和齿厚偏差 (21)5.10确定大齿轮侧隙和齿厚偏差 (23)第六节低速级齿轮传动计算 (25)6.1选定齿轮类型、精度等级、材料及齿数 (25)6.2按齿面接触疲劳强度设计 (25)6.3按齿根弯曲疲劳强度设计 (28)6.4确定传动尺寸 (32)6.5校核齿面接触疲劳强度 (33)6.6校核齿根弯曲疲劳强度 (35)6.7计算齿轮传动其它几何尺寸 (39)6.8齿轮参数总结 (40)6.9确定小齿轮侧隙和齿厚偏差 (40)6.10确定大齿轮侧隙和齿厚偏差 (42)第七节轴的设计计算 (43)7.1高速轴设计计算 (43)7.2中间轴设计计算 (49)7.3低速轴设计计算 (55)第八节轴承寿命计算 (61)8.1高速轴轴承 (61)8.2中间轴轴承 (63)8.3低速轴轴承 (64)第九节键的计算 (66)9.1联轴器键连接计算校核 (66)9.2低速级小齿轮键连接计算校核 (66)9.3高速级大齿轮键连接计算校核 (67)9.4低速级大齿轮键连接计算校核 (67)9.5联轴器键连接计算校核 (67)第十节联轴器选型 (68)10.1高速轴伸出端联轴器 (68)10.2低速轴伸出端联轴器 (68)第十一节减速器的密封与润滑 (69)11.1减速器的密封 (69)11.2齿轮的润滑 (69)11.3轴承的润滑 (70)第十二节减速器相关附件 (70)12.1杆式油标 (70)12.2通气器 (71)12.3放油孔及放油螺塞 (72)12.4窥视孔和视孔盖 (73)12.5定位销 (74)12.6起盖螺钉 (75)12.7起吊装置 (76)第十三节减速器箱体主要结构尺寸 (77)第十四节设计心得 (79)第十五节参考文献 (79)第一节课程设计任务书1.1题目拉力F=2600N,速度v=1.8m/s,直径D=280mm,每天工作小时数:8小时,工作寿命:8年,工作天数(每年):300天,三相交流电源,电压380/220V。

二级展开式圆柱齿轮减速器设计计算说明书精选全文完整版

可编辑修改精选全文完整版机械设计课程设计计算说明书设计题目带式运输机传动装置设计目录一课程设计任务书 2 二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 65. 齿轮的设计97. 滚动轴承和传动轴的设计148. 键联接设计289. 箱体结构的设计2910.润滑密封设计3111.联轴器设计32四设计小结32 五参考资料32111一课程设计任务书课程设计题目:设计带式运输机传动装置(简图如下)1——二级展开式圆柱齿轮减速器2——运输带3——联轴器(输入轴用弹性联轴器,输出轴用的是齿式联轴器)4——电动机5——卷筒原始数据:数据编号 1 2 3 4 5 6 71500 2200 2300 2500 2600 2800 3300运送带工作拉力F/N数据编号8 93500 3800运送带工作拉力F/N运输带工作速度 1.1 1.1 1.1 1.1 1.1 1.4 1.22、电动机的选择1)选择电动机的类型2)选择电动机的容量3)确定电动机转速1)减速器为二级展开式圆柱齿轮减速器。

2)方案简图如下图3) 该方案的优缺点:二级展开式圆柱齿轮减速器具有传递功率大,轴具有较大刚性,制造简单,维修方便,使用寿命长等许多优点,在工业上得到广泛应用。

2、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

2)选择电动机的功率工作机的有效功率为:kWFvPw96.310002.133001000=⨯==从电动机到工作机传送带间的总效率为:5423421ηηηηηη⋅⋅⋅⋅=∑由《机械设计课程设计手册》表1-7可知:1η:卷筒传动效率0.962η:滚动轴承效率0.99(深沟球轴承)3η:齿轮传动效率0.98 (7级精度一般齿轮传动)4η:联轴器传动效率0.99(弹性联轴器)kWPw96.3=87.0=∑ηkWPd55.4=6. 滚动轴承和传动轴的设计 (一).齿轮轴的设计Ⅰ.输出轴上的功率I P 、转速I n 和转矩I T由上可知kw P 45.12=I ,m in 1460r n =I ,mm N T ⋅⨯=I 41014.8 Ⅱ.求作用在齿轮上的力因已知高速小齿轮的分度圆直径mm mz d 5.62255.211=⨯==而 N d T F t 8.260421==IN F F t r 1.948cos tan ==βα0=a FⅢ.初步确定轴的最小直径材料为45钢,调质处理。

展开式二级圆柱齿轮减速器课程设计说明书

机械设计课程设计题目题号:展开式二级圆柱齿轮减速器学院:装备制造学院专业班级:金材1101学生:建收学号:指导教师:成绩:年月日一数据二. 设计要求(1)选择电动机型号;(2)确定带传动的主要参数及尺寸;(3)设计减速器;(4)选择联轴器。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 传动装置的运动和动力参数计算5.1.1机、2匀,3)电动机转速较高,传动功率大,将带轮设置在高速级。

传动装置简图:2. 电动机的选择电动机所需工作功率为:Pw=Tw*n w/9550 =Tw*60*1000V/(πd*9550)=800*60*1000*1.4/(3.14*400*9550)=5.6 kw执行机构的曲柄转速为:nw=60×1000v/πd=66.9r/min效率围:η1:带传动:V带0.95η2:圆柱齿轮0.99 7级η3:滚动轴承0.98η4:联轴器浮动联轴器0.97~0.99,取0.99ηw 滚筒:0.99η=η1*η2*η2*η3*η3*η3*η4*ηw=0.95*0.97*0.97*0.99*0.99*0.99*0.98*0.99=0.839Pd = Pw / η=5.6/0.839=6.67Kw又因为额定转速Ped ≥Pd=6.67 Kw取Ped=7.5kw常用传动比:V带:i1=2~4圆柱齿轮:i2=3~5圆锥齿轮:i3=2~3i=i1×i2×i2=2~4×3~5×3~5=18~100 取i=18~40N=Nw×i=(18~40)×57.83=1041~2313.2 r/min取N=1500r/min选Y132M-4电动机Nm=1440r/min3. 确定传动装置的总传动比和分配传动比总传动比i=Nm/Nw=i v×i减=i0×i1×i2i0为带传动传动比;i1为高速齿轮传动比;i2为低速级齿轮传动比;总传动比i=Nm/Nw=1440/67.7=21.27取V带传动比i0=3减速箱的传动比i减=i/ i0= i1×i2=7.09按浸油深度要求推荐高速级传动比:一般i1=(1.1~1.2)i2,取i1=1.1 *i2。

展开式二级圆柱齿轮减速器设计说明书

word文档整理分享青岛理工大学琴岛学院课程设计说明书课题名称:展开式二级圆柱齿轮减速器学院:青岛理工大学琴岛学院专业班级:机械设计制造及其自动化专业05.3 学号:20050281004学生: 刘波指导教师:常育传青岛理工大学琴岛学院教务处2008年7月11日《机械设计》课程设计评阅书目录前言 (6)第一章设计说明书 (7)§1.1设计题目 (7)§1.2工作条件 (7)§1.3原始技术数据(表1) (7)§1.4设计工作量 (8)第二章机械装置的总体设计方案 (8)§2.1电动机选择 (8)§2.1.1选择电动机类型 (8)§2.1.2选择电动机容量 (8)§2.1.3确定电动机转速 (9)§2.2传动比分配 (10)§2.2.1总传动比 (10)§2.2.2分配传动装置各级传动比考虑到传动装置的外部空间尺寸取V (10)§2.3运动和动力参数计算 (10)§2.3.10轴(电动机轴): (10)§2.3.21轴(高速轴): (10)§2.3.32轴(中间轴): (10)§2.3.43轴(低速轴): (11)§2.3.54轴(卷筒轴): (11)第三章主要零部件的设计计算 (12)§3.1展开式二级圆柱齿轮减速器齿轮传动设计 (12)§3.1.1高速级齿轮传动设计 (12)§3.1.2低速级齿轮传动设计 (16)§3.3轴系结构设计 (20)§3.3.1 高速轴的轴系结构设计 (20)§3.3.2 中间轴的轴系结构设计 (25)§3.3.3 低速轴的轴系结构设计 (30)第四章减速器箱体及其附件的设计 (36)§4.1箱体结构设计 (36)§4.2减速器附件的设计 (39)第五章运输、安装和使用维护要求 (40)1、减速器的安装 (40)2、使用维护 (40)3、减速器润滑油的更换: (41)参考文献 (40)小结 (43)前言机械设计综合课程设计在机械工程学科中占有重要地位,它是理论应用于实际的重要实践环节。

展开式二级圆柱齿轮减速器的设计说明

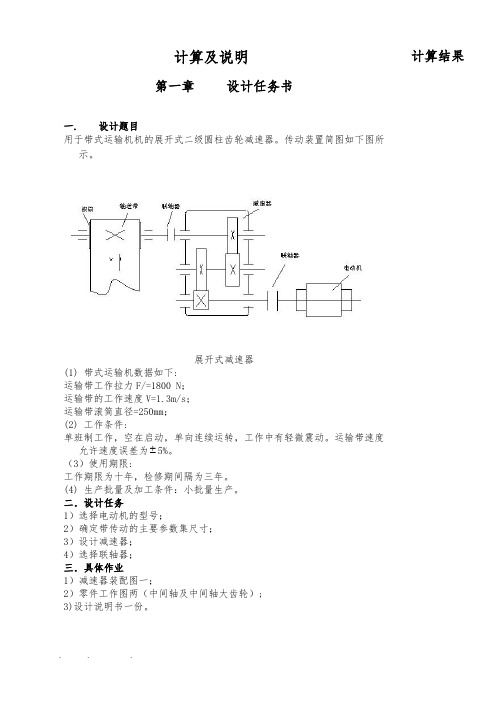

计算及说明计算结果第一章设计任务书一.设计题目用于带式运输机机的展开式二级圆柱齿轮减速器。

传动装置简图如下图所示。

展开式减速器(1) 带式运输机数据如下:运输带工作拉力F/=1800 N;运输带的工作速度V=1.3m/s;运输带滚筒直径=250mm;(2) 工作条件:单班制工作,空在启动,单向连续运转,工作中有轻微震动。

运输带速度允许速度误差为 5%。

(3)使用期限:工作期限为十年,检修期间隔为三年。

(4) 生产批量及加工条件:小批量生产。

二.设计任务1)选择电动机的型号;2)确定带传动的主要参数集尺寸;3)设计减速器;4)选择联轴器;三.具体作业1)减速器装配图一;2)零件工作图两(中间轴及中间轴大齿轮);3)设计说明书一份。

第二章 电动机的选择一.选择电动机类型按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,其结构为全封闭自扇冷式结构,电压为380V 。

选择电动机的容量 工作机的有效功率为P w =1000FV =100035.11800⨯W=2.43kW 从电动机到工作机书容带间的总效率为:η总=η1ηηⅠηⅡηⅢηⅣηⅠⅡηⅡⅢηw 取联轴器的效率1η=2η=0.98,高速级滚动轴承效率ηⅠ,中间轴轴承效率ηⅡ低速轴轴承效率ηⅢ和滚筒轴承效率ηⅣ为ηⅠ=ηⅡ=ηⅢ=ηⅣ=0.995,取一级齿轮传动的效率ηⅠⅡ,二级齿轮传动效率ηⅡⅢ为ηⅠⅡ=ηⅡⅢ=0.97,取卷筒和带传动的传动效率ηw=0.94则η总=0.982×0.9954×0.972×0.94=0.85由于电动机工作平稳,取使用系数a K =1.0,则电动机所需要的工作功率为 η w a d P K P ==84.043.21⨯kW=2.919k W二. 确定电动机的转速综合考虑,电动机和传动装置的尺寸、质量及价格等因素,为使转速传动装置结构紧凑,决定选用同步转速为1500min /r 的电动机。

展开式二级圆柱齿轮减速器课程设计说明书144966406

机械设计课程设计题目题号:展开式二级圆柱齿轮减速器学院:装备制造学院一数据二. 设计要求(1)选择电动机型号;(2)肯定带传动的主要参数及尺寸;(3)设计减速器;(4)选择联轴器。

三. 设计步骤1. 传动装置整体设计方案2. 电动机的选择3.4.5.1.案1)传动装置由三相交流电动机、二级减速器、工作机组成。

2)齿轮相对于轴承不对称散布,故沿轴向载荷散布不均匀,要求轴有较大的刚度。

3)电动机转速较高,传动功率大,将带轮设置在高速级。

传动装置简图:2. 电动机的选择电动机所需工作功率为:Pw=Tw*n w/9550 =Tw*60*1000V/(πd*9550)=800*60*1000**400*9550)= kw执行机构的曲柄转速为:nw=60×1000v/πd=min效率范围:η1:带传动:V带η2:圆柱齿轮7级η3:转动轴承η4:联轴器浮动联轴器~,取ηw 滚筒:η=η1*η2*η2*η3*η3*η3*η4*ηw=*******=Pd = Pw / η==又因为额定转速Ped ≥Pd= Kw取Ped=常常利用传动比:V带:i1=2~4圆柱齿轮:i2=3~5圆锥齿轮:i3=2~3i=i1×i2×i2=2~4×3~5×3~5=18~100 取i=18~40N=Nw×i=(18~40)×=1041~ r/min取N=1500r/min选Y132M-4电动机Nm=1440r/min3. 肯定传动装置的总传动比和分派传动比总传动比i=Nm/Nw=i v×i减=i0×i1×i2i0为带传动传动比;i1为高速齿轮传动比;i2为低速级齿轮传动比;总传动比i=Nm/Nw=1440/=取V带传动比i0=3减速箱的传动比i减=i/ i0= i1×i2=按浸油深度要求推荐高速级传动比:一般i1=(~)i2,取i1= *i2。

展开式二级减速器设计说明书

题目:展开式二级圆柱齿轮减速器。

已知条件:1. 输出轴运输带工作拉力:F=3600N ;2. 输出轴运输带工作速度:V=2.60m/s ;3. 输出轴滚筒直径:D=300mm ;4. 滚筒工作效率:96.0=w η5. 工作情况:8年单班制工作,所以,H=8×300×8=19200h ;6. 工作条件:连续单向运转,工作时有轻微振动。

7. 工作环境:室内,灰尘较大,环境最高温度35.8. 动力来源:电力,三相交流,电压380/220;9. 检修间隔期:四年一次大修,两年一次中修,半年一次小修。

10. 制造条件及生产批量。

1. 传动装置设计一、传动方案:展开式二级圆柱齿轮减速器 二、选择电机1、 类型:Y 系列三相异步电动机2、 型号:工作机所需输入功率: Pw =wFv η1000=9.75KW3、 电机所需功率:KW PwPwPd 7.10321===ηηηη其中,98.095.098.096.0321为低速级联轴器效率效率为二级圆柱齿轮减速器为高速级联轴器效率为滚筒工作效率ηηηηw电机转速n 选1500 r/min所以查表得Y160M-4电机参数:额定功率:KW Pm 11= 满载转速:min /1460r n m =电机轴直径:mm d m 018.0002.042++=三、传动比分配 m i n6.165100060rD vn w =⨯⨯=π218.86.1651460i i n n i wm ====总其中,()4.26.35.15.1~3.121212121====i i i i i i i i ;则有,,取为低速级传动比,且为高速级传动比,四、传动装置的运动和动力参数1、电机轴:KW P P d m 7.10== m i n 1460r n m = m N n P T mm m ⋅=⨯==98.6914607.10955095502、 高速轴KW P P m 486.101==联η m i n 14601r n n m = m N n P T ⋅=⨯==58.681460486.10955095501113、 中间轴KW P P 97.912==齿泵ηηmN n P T r n n ⋅=====09.2359550min4056.3/14602221124、 低速轴mN n P T r i n n KWP P ⋅======3.5369550min 75.168477.933322323齿泵ηη*************************************** 2. 传动零件的设计 2.1. 齿轮设计1、 高速轴设计参数:ht i r n r n m N T KW P 192006.3min405min 1460,58.68,486.1012111====⋅==寿命查表选择齿轮材料为:小齿轮选45#调质,硬度为220~250HBS ;大齿轮选45#正火,硬度为170~210HBS 。

展开式二级圆柱齿轮减速器课程设计说明书

机械设计课程设计题目题号:展开式二级圆柱齿轮减速器学院:装备制造学院专业班级:金材1101学生姓名:张建收学号:指导教师:成绩:年月日一数据二. 设计要求(1)选择电动机型号;(2)确定带传动的主要参数及尺寸;(3)设计减速器;(4)选择联轴器。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 传动装置的运动和动力参数计算5.1.案1机、2匀,3)电动机转速较高,传动功率大,将带轮设置在高速级。

传动装置简图:2. 电动机的选择电动机所需工作功率为:Pw=Tw*n w/9550 =Tw*60*1000V/(πd*9550)=800*60*1000*1.4/(3.14*400*9550)=5.6 kw执行机构的曲柄转速为:nw=60×1000v/πd=66.9r/min效率范围:η1:带传动:V带0.95η2:圆柱齿轮0.99 7级η3:滚动轴承0.98η4:联轴器浮动联轴器0.97~0.99,取0.99ηw 滚筒:0.99η=η1*η2*η2*η3*η3*η3*η4*ηw=0.95*0.97*0.97*0.99*0.99*0.99*0.98*0.99=0.839Pd = Pw / η=5.6/0.839=6.67Kw又因为额定转速Ped ≥Pd=6.67 Kw取Ped=7.5kw常用传动比:V带:i1=2~4圆柱齿轮:i2=3~5圆锥齿轮:i3=2~3i=i1×i2×i2=2~4×3~5×3~5=18~100 取i=18~40N=Nw×i=(18~40)×57.83=1041~2313.2 r/min取N=1500r/min选Y132M-4电动机Nm=1440r/min3. 确定传动装置的总传动比和分配传动比总传动比i=Nm/Nw=i v×i减=i0×i1×i2i0为带传动传动比;i1为高速齿轮传动比;i2为低速级齿轮传动比;总传动比i=Nm/Nw=1440/67.7=21.27取V带传动比i0=3减速箱的传动比i减=i/ i0= i1×i2=7.09按浸油深度要求推荐高速级传动比:一般i1=(1.1~1.2)i2,取i1=1.1 *i2。

二级圆柱齿轮减速器课程设计说明书1

二级圆柱齿轮减速器课程设计说明书1目录一、选择电动机二、确定传动装置的总传动比和分配传动比三、计算传动装置的运动和动力参数四、减速器的结构五、传动零件的设计计算六、轴的计算七、键的选择和校核八、轴承的的选择与寿命校核九、联轴器的选择十、润滑方法、润滑油牌号设计任务书一、设计题目:带式运输机传动系统中的展开式二级圆柱齿轮减速器二、系统简图:减速器滚筒联轴器联轴器v电动机输送带三、工作条件:,单向转动,有轻微震动,经常满载,空载启动,单班制工作,使用期限5年,输送带速度容许误差为±5%。

四、原始数据:题号 3 参数运输带工作拉力F(kN) 运输带工作速度υ(m/min) 卷筒直径D(mm) 2000 0.9 300 五、设计工作量:1、设计说明书一份2、减速器装配图1张3、减速器零件图2~3张2计算及说明一、选择电动机(1) 选择电动机的类型按工作要求和条件,选用三相笼式式异步电动机,封闭式结构,电压380V,Y型。

(2)选择电动机的容量电动机所需功率计算工式为:(1)Pd=Pw?a KW,(2) Pw=Fv Kw 1000 因此 Pd=Fv Kw1000?a3 所以由电动机至卷筒的传动总功率为:?a??1?2?32?4?5式中:?1,?2,?3,?4,?5分别为带传动、轴承、齿轮传动、连轴器和卷筒的传动效率。

取?1=0.96(带传动),?2=0.98(滚子轴承),?3=0.97, ?4=0.99, ?5=0.94. 则:满载方案电动机型号额定功率转Ped Kw r/min1 Y112M -6 2.2 9402 Y100L - 4 2.2 14203 Y132S-8 2.2 710速?a=0.96?0.983?0.972?0.99?0.94=0.79又因为: V =0.9m/s 所以: Pd=2000?0.9Fv==2.28 Kw 1000?0.791000?a (3) 确定电动机的转速卷筒轴工作转速为 n =60000?60000?0.9?=57.3r/min ?D?300' 按表1推荐的传动比合理范围,取一级齿轮传动的传动比i1=2~4,二级圆柱齿轮减速器的传动比i2=8~40,则总的传动比范围为 ia=16~160 ,所以电动机转速的可'' 3选范围为: n'd =i'an = (16~160) ?52.55= 841~8408 r/min符合这一范围的同步转速有: 1000r/min 、1500r/min 、3000r/min根据容量和转速,由机械设计课程设计手册查出有三种适用的电动机型号,因此有四种传动比方案,如下表:选用Y112M-6电动机:满载起动转矩最大转矩转速额定转矩额定转矩型号额定功率(r/min)(kw)Y100L -4 2.2 1420 2.2 2.2低转速电动机的级对数多,外廓尺寸用重量都较大,价格较高,但也以使传动装置总传动比减小,使传动装置的体积、重量较小;高转速电动机则相反。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计题目题号:展开式二级圆柱齿轮减速器学院:专业班级:学生姓名:学号:指导教师:成绩:2013 年12 月29 日目录一课程设计任务书 (3)二设计要求 (3)三设计步骤 (4)1.传动装置总体设计方案 (5)2.电动机的选择 (5)3.确定传动装置的总传动比和分配传动比 (7)4.传动装置的运动和动力参数计算 (7)5.设计V带和带轮 (9)6.齿轮的设计 (12)7.轴的设计计算 (22)8.滚动轴承的选择及寿命计算 (28)9.键联接的选择及校核计算 (30)10.联轴器的选择 (31)11.减速器箱体及附件 (32)12.润滑密封设计 (36).四设计小结 (38).五参考资料 (39)机械设计课程设计成绩评阅表2、每项得分=分值×等级系数(等级系数:A为1.0,B为0.8,C为0.6,D为0.4)3、总体评价栏填写“优”、“良”、“中”、“及格”、“不及格”一课程设计任务书展开式二级圆柱齿轮减速器的设计1.设计题目开式(3)使用期限工作期限为十年,检修期间隔为三年。

(4)生产批量及加工条件小批量生产。

2.设计任务1)选择电动机型号;2)确定带传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

4.数据表(1)单班制工作,空载启动,单向、连续运转,工作中有轻微振动。

运输带速度允许速度误差为±5%。

(2)使用期限工作期限为十年,检修期间隔为三年。

(3)生产批量及加工条件(4) 小批量生产。

原始数据:二. 设计要求(1)选择电动机型号;(2)确定带传动的主要参数及尺寸;(3)设计减速器;(4)选择联轴器。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比4.数计算5.1.案1机、2布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3)电动机转速较高,传动功率大,将带轮设置在高速级。

传动装置简图:2. 电动机的选择电动机所需工作功率为:Pw=Tw*n w/9550 =Tw*60*1000V/(πd*9550)=800*60*1000*1.4/(3.14*400*9550)=5.6 kw执行机构的曲柄转速为:nw=60×1000v/πd=66.9r/min效率范围:η1:带传动:V带0.95η2:圆柱齿轮0.99 7级η3:滚动轴承0.98η4:联轴器浮动联轴器0.97~0.99,取0.99ηw 滚筒:0.99η=η1*η2*η2*η3*η3*η3*η4*ηw=0.95*0.97*0.97*0.99*0.99*0.99*0.98*0.99=0.839Pd = Pw / η=5.6/0.839=6.67Kw又因为额定转速Ped ≥Pd=6.67 Kw取Ped=7.5kw常用传动比:V带:i1=2~4圆柱齿轮:i2=3~5圆锥齿轮:i3=2~3i=i1×i2×i2=2~4×3~5×3~5=18~100 取i=18~40N=Nw×i=(18~40)×57.83=1041~2313.2 r/min取N=1500r/min选Y132M-4电动机Nm=1440r/min3. 确定传动装置的总传动比和分配传动比总传动比i=Nm/Nw=i v×i减=i0×i1×i2i0为带传动传动比;i1为高速齿轮传动比;i2为低速级齿轮传动比;总传动比i=Nm/Nw=1440/67.7=21.27取V带传动比i0=3减速箱的传动比i减=i/ i0= i1×i2=7.09按浸油深度要求推荐高速级传动比:一般i1=(1.1~1.2)i2,取i1=1.1 *i2。

i1*i2=1.1 *i22i2=2.5,i1=1.1*i2=2.754. 计算传动装置的运动和动力参数1)各轴转速(r/min)n0=nm=1440 r/minnⅠ=nm/i0=480minnⅡ= nⅠ/i1=174.55r/minn Ⅲ= nⅡ/i2=69.82 r/min2)各轴输入功率(kW)P0=Pd=6.67 kWPⅠ=P0×η1=6.67×0.95=6.34 kWP Ⅱ= PⅠ×η2×η3=6.34×0.97×0.98=6.03kWP Ⅲ= P Ⅱ×η2×η3=6.03×0.99×0.98=5.85 kWPⅣ= P Ⅲ×η3×η4=5.85×0.98×0.99=5.68 kWη1=ηv=0.95, η2=η齿=0.99,η3=η滚=0.98,η4=η联=0.99;注意:滚筒轴负载功率是指其输出功率,即:Pw=PⅣηw=5.68*0.99=5.62kW3)各轴输入扭矩(N.m)T0=9550×Pd/nm=44.24 N.mTⅠ=9550×PⅠ/nⅠ=126.14 N.mTⅡ=9550×PⅡ/nⅡ=329.91 N.mTⅢ=9550×PⅢ/nⅢ=800.16 N.mTⅣ=9550×PⅣ/nⅢ=776.91 N.m运动和动力参数结果如下表5.设计V带和带轮电动机功率P=6.67KW,转速n=1440r/min 传动比i0=3 1.确定计算功率Pca由《机械设计》课本表8-7查工作情况系数KA=1.1Pca=KA×P=1.1×6.67KW=7.34KW2.选择V带的带型根据Pca,Nm查图8-11,选A带确定带轮的基准直径d d和验算带速V1)初选小带轮的基准直径d d1由表8-6和表8-8,取小带轮的基准直径d d1=160 mm2)验算带速v,按式(8-13)验算带的速度V=π×n1Dd1/(60*1000)=3.14*160*1440/(60*1000)=12.06 m/s又5 m/s <V<25 m/s 故带速合适3.计算大带轮的基准直径。

根据式(8-15a),计算大带轮的基准直径d d2d d2=i0*98%* d d1=3*160*98%=470.4 mm根据表8-8圆整为200mm 此时带传动实际传动比i0’= d d2/ d d1=3.125 4.确定V带的中心距a和基准长度Ld1)0.7(d d2+d d1)≤a0≤2(d d2+d d1)460mm≤a0≤1320mm取a0=500mm2)由式(8-22)计算带所需的基准长度:Ld0=2a0+π/2(d d2+d d1)+(d d2+d d1)×(d d2+d d1)/4a0 =2×500+3.14×660/2+340×340/(4*500)=2094mm查表8-2,选Ld=2000mm,带的修正系数KL=1.033)按式(8-23)计算实际中心距aa=a0+(Ld-Ld0)/2=500+(2094-2000)/2=547mma min=a-0.015Ld=517mma max=a+0.03Ld=560mm所以中心距变化范围517~560 mm5.验算小带轮上的包角α1α1=180°-(d d2-d d1)×57.3°/a=180°-(500-160)×57.3°/538=144° 90°满足要求7计算带的根数1)计算单根V带的额定功率PrN1=1440r/min ,d d1=160mm查表8-4a得,P0=2.73KW查表8-4b得,△P0=0.17 KW查表8-5得,Ka=1.03查表8-2得,KL=0.961于是Pr=(P0+△P0)*Kα*KL=(2.73+0.17)*0.91*1.03=2.69 KW 2)计算V带的根数zz=Pca/Pr=7.34/2.69=2.73取Z=36.齿轮设计(一)高速级齿轮传动的设计计算输入功率PⅠ=6,34 KW,小齿轮转速nⅠ=480r/min 齿数比u=3.04,工作寿命10年(每年工作300天),一班制1.选定高速级齿轮的类型,精度等级,材料(1)选用直齿圆柱齿轮;(2)由于工作平稳,速度不高,选用7级精度;(3)材料选择:由表10-1选择小齿轮材料为45(调质),硬度为240HBS,大齿轮材料为45钢(正火)硬度为200HBS,二者材料硬度差为40HBS;(4)选小齿轮齿数为Z1=24,大齿轮齿数为Z2=3.04*24=72.96取Z2=73;5)选取螺旋角。

初选螺旋角β=15°2.按齿面接触强度设计由计算公式(10-21)进行计算,即d1t1)确定公式内的各计算数值:(1)试选Kt=1.6(2)由图10-30,选取区域系数ZH =2.425(3)由图10-26,查的εa1= 0.765 εa2=0.87εa=εa1+εa2=1.65(4)计算小齿轮传递的转矩T1=126000 N.mm(5) 由表10-7选取齿宽系数φd=1(6)由表10-6,查的材料的弹性影响系数Ze=189.8Mpa1/2(7)由图10-21d,按齿面硬度查的小齿轮的接触疲劳强度极限бHlim1=570 Mpa ,由图10-21c,按齿面硬度查的大齿轮的接触疲劳强度极限бHlim2=350Mpa(8)计算应力循环次数N1=60njLh=60×480×1×(1×10×300×8)=6.912×108N2=N1/u=2.5×108(9)由图10-19,查的接触疲劳寿命系数KHN1=0.95,KHN2=0.92(10)计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式(10-12),得[бH]1=бHlim1 KHN1/S=600×0.95=570Mpa[бH]2=бHlim2 KHN2/S=350×0.92=322Mpa[бH]= ([бH]1+ [бH]2)/2=(570+350)/2=460Mpa2)计算(1)试算小齿轮分度圆直径d1t,由公式得d1t(2)计算圆周速度V=πd1t n1/60000=π×69.10×480/60/1000=1.74m/s (3)计算齿宽b及模数m ntB=φd d1t=1×69.10=69.10 mmm nt=d1t cos β/Z1=(69.10×cos15°)/24=2.78 mmh=2.25m nt=6.25mm b /h=11.05(4)计算纵向重合度εβεβ=0.318φdZ1tan β=0.318×1×24×tan150=2.045(5)计算载荷系数KKA=1,根据V=1.74m/s ,7级精度,由图10-8,查的动载荷系数Kv=1.08;由表10-4,查的KH β=1.420;由图10-13,查得KF β=1.35;由表10-3,查得KH α=KF α=1.2K=KAKvKH αKH β=1×1.08×1.2×1.42=1.84(6)按实际的载荷系数校正所得的分度圆直径,由式(10-10a )得 d=d1t 3KT K=69.1 ×36.196.1=72.39mm (7)m n=d1cos β/Z1=2.78 mm3.按齿面接触强度设计由式10-17,得mn ≥3][2)(cos 1221F Sa Fa Y Y a dZ Y KtT σεφββ 1)确定计算参数 (1) 计算载荷系数K=KαKvKFαKFβ=1×1.08×1.2×1.35=1.75(2)根据纵向重合度εβ=2.045,由图10-28,得螺旋线影响系数Yβ=0.875(3)计算当量齿数Zv1=Z1/cos3β=24/cos3 15°=26.63Zv2=Z2/cos3β=73/cos3 15°=75.26(4)查表10-5取齿形系数,应力校正系数YFa1=2.60 Ysa1=1.595 YFa2=2.14 Ysa2=1.83(5)由图10-20c查得小齿轮的弯曲疲劳强度极限бFE1=500Mpa;由图10-20b查得大齿轮的弯曲疲劳强度极限бFE2=380 Mpa; (6)由图10-18取弯曲疲劳寿命系数KFN1=0.88 KFN2=0.90 (7)计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.4[бF]1= KFN1бFE1/S=0.88×500/1.4=314.29 Mpa[бF]2= KFN2бFE2/S=0.90×380/1.4=244.3Mpa(9)计算YFa Ysa1/[бF]并加以比较YFa 2Ysa1/[бF]1=2.60×1.595/314.29=0.0132YFa 2Ysa2/[бF]2=0.01601大齿轮的数值大2)设计计算mn≥365.124241016001.015cos15cos875.01790075.12⨯⨯⨯⨯︒⨯︒⨯⨯⨯⨯=2.35 mm对比计算结果,由齿面接触疲劳强度计算的法面模数,m n大于由弯曲疲劳强度计算的法面模数,取m n=2.5mm,已可以满足弯曲疲劳强度,但为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径d1=69.1mm来计算应有的齿数,于是由Z1=d1cosβ/m n=69.1×cos15°/2.5=26.70取Z1=27Z2=uZ1=27×3.04=82.08 取Z2=82此时u=Z2/Z1=82/27=3.04 在误差范围内4.几何尺寸计算1)计算中心距a=(Z1+Z2) m n/2cosβ=(27+82)×2.5/2/cos15°=141.06mm圆整为141 mm2)按圆整后的中心距修正螺旋角ββ=arccos(Z1+Z2) m n/2a=arccos[(27+82)×2.5/2/141]=14.91 3) d1=Z1 m n/cosβ=27×2.5/cos14.91o=69.85 mmd2=Z2 m n/cosβ=82×2.5/cos14.91o=212.14mm4)计算齿轮宽度b=φd d1=1×69.85=69.85 mm圆整后取B2=70 mm,B1=75 mm(二)低速级齿轮传动的设计计算输入功率PⅡ=6.03KW,小齿轮转速nⅡ=174.55 r/min 齿数比u=2.34,工作寿命10年(每年工作300天),一班制1选定低速级齿轮的类型,精度等级,材料(1)选用直齿圆柱齿轮;(2)由于工作平稳,速度不高,选用7级精度;(3)材料选择:由表10-1选择小齿轮材料为45(调质),硬度为240HBS,大齿轮材料为45钢(正火)硬度为200HBS,二者材料硬度差为40HBS;(4)选小齿轮齿数为Z1=24,大齿轮齿数为Z2=24*2.34=55.16取Z2=56;5)选取螺旋角。