圆柱齿轮减速机减速机的选用

减速机的选型与使用

减速机的选型与使用减速机的选型与使用一、选型指南为了选到合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数Fb,使用系数Fb.减速电机的选用首先应确定一下技术参数:每天工作小时数;每小时启停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件;减速机通常是根据恒转矩、启停不频繁及常温的情况设计的,其许用输出转矩T由下式确定:T=T出 X FB使用系数T出----------减速电机输出扭矩, FB-------减速电机使用系数传动比i i=n 入/ n出电机功率P(KW) P=T出*n出/9550*η输出转矩T出(N.m)T出=9550*P*η/n出式中:n入—输入转速η—减速机的传动效率在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机 2、T=FB总*T工作机式中:FB总—总的使用系数,FB总=FB*FB1*KR*KW FB—载荷特性系数,KR—可靠度系数 FB1—环境问的系数;二、减速机安装注意事项安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。

对中良好能延长使用寿命,并获得理想的传动效率。

在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传动件压入,否则有可能造成减速机内部零件的损坏。

最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重是甚至造成输出轴的断裂。

减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅,基础不可靠,运转时会引起振动及噪音,并促使轴承及齿轮受损,当传动联件有凸出物或采用齿轮、链条传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。

按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。

安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。

K系列圆锥—圆柱齿轮减速机

K系列圆锥—圆柱齿轮减速机特点和适用范围1)采用单元结构设计,规格、主参数、传动比均采用优先数系,零部件的标准化、通用化程度高,互换性好,便于组织生产、交货迅速。

2)齿轮参数均为计算机优化设计的新科研成果,使减速器具有单位体积传递功率大和重量轻的特点。

以相同传动比、传递相同功率的ZS75减速器与本系列SDN200减速器比较,总中心距为17:1,重量比为2.9:1。

3)齿轮选用优质合金钢,经渗碳、淬火处理,齿面硬度可达HRC60,具有很高的许用应力和很好的耐磨性,故承载能力大、寿命长。

4)齿轮精度为DIN标准6级。

圆柱齿轮采用磨齿工艺,部分规格采用齿廓、齿向修形,故传动平稳、噪声小。

5)采用承载能力高的加强型轴承,轴承寿命长。

6)齿轮和轴承一般采用飞溅润滑,便于维修。

根据实际需要,可增加风扇冷却、环管冷却、或风扇加环管冷却,也可采用压力循环润滑。

7)箱体采用高强度灰铸铁,也可采用焊接箱体。

8)传动比范围宽(7.1~500),结构紧凑,承载能力大(最大额定功率为3400kW)。

故适用性强,可广泛用于不同原动机拖动的各种机械。

装配型式实心轴输出的两种基本装配形式图空心轴输出的两种基本装配形式图K系列圆锥—圆柱齿轮减速器代号示例代号示例型式代号与主要参数KENB型减速器外形安装尺寸①带平键的轴端,按GB1096—79的A型。

②G1为不带风扇尺寸,G3为带风扇尺寸。

③带风扇冷却的只有规格125~500。

如对带风扇冷却的减速器加设防护罩时,应留有空间使空气流通。

KEAB型圆柱齿轮减速器的外形及安装尺寸KEAB型减速器外形安装尺寸(mm)①带平键的轴端,按GB1096—79.A型。

②G1为不带风扇尺寸,G3为带风扇尺寸。

③带风扇冷却的只有规格125~500。

KZN型圆柱齿轮减速器的外形及安装尺寸KZN型减速器外形安装尺寸①带平键的轴端按GB1096—79.A型。

②带风扇冷却的只有规格180至560。

如对带风扇冷却的减速器加设护罩时,应留有空间使空气流畅。

如何选择减速机

我们需要了解一定的减速机参数,到底哪些参数需要知道呢这里将详细的说明。

决定减速机中热功率的校核的是什么是周围环境的温度。

这是我们需要分析的一个数据,作为减速机,它的内部应该有一个电机,这个电机的级数究竟是多少,合适不合适,它的功率又是什么,也需要我们来做深入的分析,此外,减速机的安全系数如何,大家的安全性可不可以得到可靠保证,更是重中之重,决不可忽视。

还有就是减速机在什么设备上来使用,以及使用它可能的一些结果,也是绝对不可以马虎的事项。

减速机输出轴的径向力和轴向力的校核,也是需要注意的一点。

电动机的功率.应根据生产机械所需要的功率来选择,而减速机则是根据所要传递的功率或者扭矩,以及工作所需要的转速来选择的。

电动机的功率.应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:(1)如果电动机功率选得过小.就会出现“小马拉大车”现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

(2)如果电动机功率选得过大.就会出现“大马拉小车”现象.其输出机械功率不能得到充分利用,功率因数和效率都不高(见表),不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:(1)对于恒定负载连续工作方式,如果知道负载的功率(即生产机械轴上的功率)Pl(kw).可按下式计算所需电动机的功率P(kw):P=P1/n1n2式中n1为生产机械的效率;n2为电动机的效率。

即传动效率。

按上式求出的功率,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

例:某生产机械的功率为3.95kw.机械效率为70%、如果选用效率为0.8的电动机,试求该电动机的功率应为多少kw解=P1/ n1n2=*=由于没有7.1kw这―规格.所以选用7.5kw的电动机。

(2)短时工作定额的电动机.与功率相同的连续工作定额的电动机相比.最大转矩大,重量小,价格低。

减速机的选择 减速机如何操作

减速机的选择减速机如何操作减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以充分工作需要,在某些场合也用来增速,称为增速器。

选购时客参考其作用与分类特点。

减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以充分工作需要,在某些场合也用来增速,称为增速器。

选购时客参考其作用与分类特点。

选用减速器时应依据工作机的选用条件,技术参数,动力机的性能,经济性等因素,比较不同类型、品种减速器的外廓尺寸,传动效率,承载本领,质量,价格等,选择适合的减速器。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,依照传动类型可分为齿轮减速机、蜗杆减速机和行星齿轮减速机;依照传动级数不同可分为单级和多级减速机;依照齿轮形状可分为圆柱齿轮减速机、圆锥齿轮减速机和圆锥-圆柱齿轮减速机;依照传动的布置形式又可分为打开式、分流式和同轴式减速机。

以下是常用的减速机分类:1、摆线减速机2、硬齿面圆柱齿轮减速器3、行星齿轮减速机4、软齿面减速机5、三环减速机6、起重机减速机7、蜗杆减速机8、轴装式硬齿面减速机9、无级变速机减速器是一种相对精密的机械,使用它的目的是降低转速,加添转矩。

对于应用于自动化目的的斜齿和伞齿—斜齿减速机和减速电机,行星,蜗杆和同轴减速机和减速电机,精密伺服减速电机:我们的全部产品都经过细心设计,可确保产品性能杰出,牢靠并且长期保持其优良的机械性能,从而降低客户运营成本。

全部传动装置—包括外齿,直齿,斜齿和伞齿—斜齿传动装置都具有严格的公差等级(DIN 6)要求和特别的精加工表面,其轮廓和螺旋角校正功能经过优化以平衡负载下的弹性变形。

箱体是依据特定标准设计的,旨在最大限度地提高刚性和以及优化的重量。

其中包括特别大的箱体,都使用先进的机床进行加工,以充分最严格的精度要求。

这就是为什么我们的减速机具备杰出的性能和整体刚性,而不会影响紧凑尺寸,低噪音和低能耗。

ZQ(H)圆柱齿轮减速机

ZQ(H)圆柱齿轮减速机一、ZQ(H)型减速机的概述ZQ(H)型减速机主要用于起重、矿山、通用化工、纺织、轻工等行业,其适用条件如下:1、减速机齿轮传动圆周速度不大于10米/秒;2、减速机高速轴的转速不大于1500转/分;3、减速机用于正反两向运转;4、减速机工作环境温度为-40℃到+40℃4、减速机有九种传动比、九种配置型式和三种低速轴轴端型式;5、此类减速机传动比有:48.57、40.17、31.5、23.34、20.49、15.75、12.64、10.35、8.23 。

二、ZQ(H)型减速机的型式ZQ(H)型减速机有两级传动,装配型式共有九种,输入轴伸为圆锥形,输出轴端由圆柱形(Z型)、齿轮型(CA型、C型)一级欧氏(十字滑块)联轴器(F型)。

三、ZQ(H)型减速机与ZQ型减速机比较ZQ型大传动比减速机是在ZQ型减速机基础上增加一级高速级三级减速机,扩大了减速机的传动比。

此类减速机传动比有:317.28、291.19、243.86、223.80、191.22、163.38、141.73、121.10、92.21、81.70、65.54 。

四、ZQ(H)型减速机的型号ZQ(H) - 500 - 40 - II CAZQ(H) 代表减速机型号(ZQ为渐开线圆柱齿轮减速机,ZQH为圆弧圆柱齿轮减速机)500 代表总中心距40 代表公称传动比为40,实际传动比i=40.17II 代表装配型式为第二种CA 代表C、CA为齿轮形轴端齿轮减速机ZQ、ZQH、ZQSH型齿轮减速机ZD、ZDH、ZDSH型减速机ZL、ZLH、ZLSH型减速机ZS、ZSH、ZSSH型减速机PM型圆柱齿轮减速机ZQA型圆柱齿轮减速机PJ型圆柱齿轮减速机ZQ、ZQD大速比圆柱齿轮减速机JZQ型系列齿轮减速机ZLY、ZLZ硬齿面中硬齿面圆柱齿轮减速机JB/T8853-2001 ZDY、ZDZ硬齿面中硬齿面圆柱齿轮减速机JB/T8853-2001 ZSC、ZSC(A)减速机YK系列圆锥—圆柱齿轮减速机YB/T050-93ZSY、ZSZ硬齿面中硬齿面圆柱齿轮减速机JB/T8853-2001 K系列圆锥—圆柱齿轮减速机YN系列齿轮减速机YB/T050-93FDBY型圆锥圆柱齿轮减速机ZBJ19026-90FZLY型圆柱齿轮减速机ZBJ19004-88QJY系列起重机械减速器QJ-T型起重机套装式减速机JB/T8905.4-1999HNK型圆弧齿轮减速机YB/T050-93QJ-L型起重机立式减速机JB/T8905.3-1999QJ-D型起重机底座式减速机JB/T8905.2-1999ZZL型圆锥圆柱齿轮减速机S系列齿轮减速机DBY、DCY、DBZ、DCZ型圆柱齿轮减速机JB/T9002-1999 QJ型起重机减速机JB/T89051-1999TJ315型圆柱齿轮减速器ZDS型齿轮减速机JB/T5560-1991GS型高速渐开线圆柱齿轮箱MHS、HS系列齿轮箱JDX边缘传动减速JC/T878.2-2001CR斜齿轮减速器PYZ系列硬齿面轴装式减速机C一级斜齿轮减速机CE二级斜齿轮减速机ZJY型轴装式圆柱齿轮减速机JB/T 7007-1993 ZWS系列螺旋锥齿轮减速机ZLD、ZLDA螺旋锥齿轮减速机ZLS、ZLSA螺旋锥齿轮减速机ZLZ系列螺旋锥齿轮减速机HD锥齿轮换向器NGLED齿轮减速机BZ系列螺旋锥齿轮转向箱JS系列齿轮减速机CVM型:立式直结型齿轮减速机TH、TB大功率减速机NT系列螺旋锥齿轮减速机CH型卧式单相--三相齿轮减速马达CV型立式单相--三相齿轮减速马达XT系列螺旋锥齿轮减速机CHD型卧式双轴型齿轮减速机CHM型:卧式直结型齿轮减速机CVD型:立式双轴型齿轮减速机RC系列斜(螺旋伞)齿轮转向箱H斜齿齿轮箱B螺旋锥齿轮斜齿箱T系列螺旋锥齿轮转向箱Z系列弧齿锥齿轮减速机GH型滚柱活齿减速机JB/T6137-1992 FJ型硬齿面圆柱圆锥齿轮减速机LC、LC(A)型二级硬齿面圆柱齿轮立式减速机LCW型卧式二级硬齿面圆柱齿轮减速机DC、LDC、DCW型圆柱齿轮减速机DJC型立式单级硬齿面圆柱齿轮减速机DSC、DZC型立式圆柱齿轮减速机LPJ、LPB、LPP型立式平行轴硬齿面减速机TZ系列同轴式齿轮减速机JB/T7000-1993TY系列同轴式齿轮减速机ZBJ19009-88NHD110齿轮减速机QS型“三合一”运行机构用减速机ZBJI19027 XT系列齿轮减速机LTJ系列外传动齿轮减速机DT系列螺旋锥齿轮减速机VCYK型圆锥圆柱齿轮减速器QSJ系列圆柱齿轮减速机PC系列齿轮减速机TYL系列硬齿面圆柱齿轮减速机MC系列硬齿面中型齿轮减速机LC同轴型齿轮减速机SD齿轮侧搅拌机TC十字螺旋锥齿轮换向减速器DBS系列单边双传动磨机减速器SPJ-800型矿用减速器ZJ型轴装圆柱齿轮减速机JB/T 7337-1994 SP系列圆锥齿轮换向器ZL2(Ⅱ1Ч2)型圆柱齿轮二级减速机B180G型立式圆柱齿轮减速器AT系列弧齿锥齿轮减速器TE、TEK圆柱齿轮减速器TF、TFK圆锥、圆柱齿轮减速器QS、QSE、LG型“三合一”减速机(JB-T9003-2004) QSC型“三合一”减速机(JB-T9003-2004)PV系列通用齿轮箱ZD80、ZD90、ZD100系列人字齿圆柱齿轮减速器ZD(H)MCD80、90、100系列圆柱齿轮减速器TMG悬挂式齿轮减速机SXH/B大功率齿轮箱DB螺旋锥齿轮DH平行轴斜齿轮减速机PJT系列平双齿轮箱XHXB斜齿伞齿系列大功率减速机MCD系列齿轮减速器TEX型齿轮减速机TK系列齿轮减速机TM系列齿轮减速机JH/B系列工业齿轮箱ZFY、ZXY型硬齿面圆柱齿轮减速器TD9000系列硬齿面齿轮减速器TW、TWC系列轴装式减速机TA、TC9000型硬齿面齿轮减速器SL系列大功率齿轮箱PR模块式齿轮减速器DSZC(D)万能组合式减速机SKH型圆弧齿轮减速机ZSC(D)型大速比减速器LPYB-J、LSYB-J型立式平行轴硬齿面齿轮减速机LFY型两级立式法兰式硬齿面减速机AJ48齿轮减速器KPTH型渐开线圆柱齿轮减速器JB/T10243—2001 JPT型渐开线圆柱齿轮减速器(JB-T10244-2001)B315型圆柱齿轮减速机GOJ型硬齿面齿轮减速机GY型高速圆弧圆柱齿轮增(减)速器CF系列圆锥圆柱硬齿面齿轮减速机TZ型三级立式齿轮减速器TCJ系列圆柱齿轮减速器QY型起重机用硬齿面减速器。

圆柱齿轮减速机通用技术要求

圆柱齿轮减速机通用技术要求减速机是一种常见的机械传动装置,广泛应用于各个领域。

圆柱齿轮减速机作为其中一种常见的减速机类型,具有重要的作用。

为了确保圆柱齿轮减速机的正常运行和可靠性,有一些通用技术要求需要遵守。

圆柱齿轮减速机的设计应符合一定的标准和规范。

设计人员应根据具体的工作条件和要求,选择合适的材料、齿轮参数和结构形式。

同时,设计应考虑到减速机的传动效率、承载能力、噪声和振动等因素,以确保其性能达到预期要求。

制造过程中需要严格控制质量。

减速机的各个零部件应经过精确的加工和装配,以确保其尺寸精度和配合间隙符合要求。

特别是齿轮的制造,需要采用先进的加工工艺和设备,以保证齿轮的精度和表面质量。

第三,润滑和密封是圆柱齿轮减速机正常运行的关键。

适当的润滑剂应根据工作条件和齿轮类型进行选择,并定期更换和补充。

同时,减速机的密封结构应设计合理,以防止润滑剂泄漏和外界杂质进入。

定期的维护和保养对于圆柱齿轮减速机的寿命和性能至关重要。

操作人员应按照使用说明书和维护手册的要求,进行定期的润滑、清洁和检查。

如发现异常情况,应及时采取措施进行修理或更换零部件。

安全性是圆柱齿轮减速机设计和使用过程中的重要考虑因素。

减速机的外壳应具备足够的强度和刚度,以防止意外事故的发生。

同时,减速机的各个连接部位应采用可靠的紧固装置,以确保其在工作过程中不会出现松动或脱落。

圆柱齿轮减速机通用技术要求包括设计规范、制造质量控制、润滑和密封、定期维护和保养,以及安全性考虑。

只有在满足这些要求的前提下,圆柱齿轮减速机才能正常运行,发挥其应有的作用。

因此,在设计、制造和使用过程中,都需要严格遵守这些技术要求,以确保减速机的性能和可靠性。

减速机过程中的选择依据和方法介绍

减速机过程中的选择依据和方法介绍减速机是一种常见的工业传动设备,广泛应用于各个行业的生产过程中。

在选择减速机时,需要根据具体的工作要求和条件进行选择,本文将介绍减速机选择的依据和方法。

一、选择依据减速机的选择依据主要包括以下几个方面:1.工作负载工作负载是选择减速机的关键参数之一、工作负载包括转矩、转数和功率等方面的要求。

在选择减速机时,需要了解工作负载的大小、变化范围以及工作时间等因素,并结合所需的传动比和效率要求进行选择。

2.运行环境运行环境对减速机的选择也有较大影响。

例如,温度、湿度、尘埃和腐蚀物质等因素都会对减速机的性能和寿命产生影响。

因此,在选择减速机时,需要充分考虑运行环境的特点,并选择适合的材料和密封形式。

3.可靠性和寿命减速机的可靠性和寿命是选择的重要考虑因素。

一般情况下,减速机的可靠性和寿命与其材料、工艺、设计和精度等有关。

因此,在选择减速机时,需要选择质量可靠的品牌和制造商,并根据实际需求选择合适的型号。

4.安装和维护安装和维护也是选择减速机的重要考虑因素之一、不同类型的减速机在安装和维护上存在差异,有些需要较高的技术要求和专业知识。

因此,在选择减速机时,需要综合考虑设备的可维护性和维修成本,并选择易于安装和维护的型号。

二、选择方法在选择减速机时,可以采用以下方法:1.根据工作负载和传动比进行选择2.考虑减速机的效率和功率损耗减速机的效率和功率损耗对于节能和工作效率都有重要影响。

在选择减速机时,需要综合考虑减速机的效率和功率损耗,并根据实际需求选择合适的型号。

3.考虑减速机的安全性和可靠性安全性和可靠性是选择减速机的关键因素之一、在选择减速机时,需要选择有良好信誉和品质保证的品牌和制造商,并根据实际需求选择合适的型号。

同时,还需要考虑减速机的寿命和维修成本等因素。

4.考虑减速机的适应性和可扩展性减速机的适应性和可扩展性是选择的重要考虑因素之一、减速机应能适应不同工作负载和传动比的要求,且具有一定的可扩展性,以适应未来的工作需求。

减速机选型

减速机选型1. 引言减速机是将输入的高速运动转换为输出的低速高扭矩传动装置,广泛应用于机械制造、工业生产和自动化控制等领域。

正确选择适合的减速机对于机械设备的运行稳定性和效率有着至关重要的影响。

本文将介绍减速机的选型方法和注意事项。

2. 减速机种类常见的减速机种类包括齿轮减速机、行星减速机、蜗轮蜗杆减速机等。

每种减速机都有其适用的场景和特点。

2.1 齿轮减速机齿轮减速机通过齿轮传动来降低转速和提高扭矩。

适用于要求转速稳定、传动效率高、扭矩输出大的场合。

常见的有斜齿轮、圆弧齿轮和直齿轮减速机。

2.2 行星减速机行星减速机由行星轮、太阳轮和内齿轮组成,通过行星轮的旋转来实现输出轴的转动。

适用于紧凑结构、大减速比和高精度要求的场合。

2.3 蜗轮蜗杆减速机蜗轮蜗杆减速机由一个蜗轮和一个蜗杆组成,通过蜗轮与蜗杆的啮合来实现减速效果。

适用于要求大减速比和大扭矩输出的场合。

3. 减速机选型方法在进行减速机选型时,需要考虑以下几个因素:3.1 转速比减速机的转速比是指输入转速与输出转速之间的比值。

根据具体的应用需求,选择适当的转速比可以满足机械设备的要求。

3.2 扭矩要求根据机械设备的工作负荷,选择减速机能够提供足够的输出扭矩,以确保设备正常运行。

3.3 功率要求根据机械设备的输入功率和输出功率要求,选择合适的减速机。

3.4 空间限制考虑到机械设备的安装空间和结构限制,选择适合的减速机尺寸和安装方式。

3.5 效率要求根据机械设备的效率要求,选择减速机的传动效率,以减少能量损失。

3.6 使用环境考虑到机械设备的使用环境,选择适合的减速机防护等级和材质,以确保减速机的可靠性和耐用性。

4. 减速机选型注意事项选型减速机时需要注意以下几点:4.1 精度要求根据机械设备的精度要求,选择合适的减速机精度等级,以满足机械设备的运行要求。

4.2 维护保养考虑到减速机的维护保养问题,选择易于维护和更换零部件的减速机。

4.3 噪音与振动根据机械设备的噪音和振动要求,选择减速机的噪音和振动水平,以确保设备运行平稳。

二级展开式斜齿圆柱齿轮减速器设计说明书(表格式)

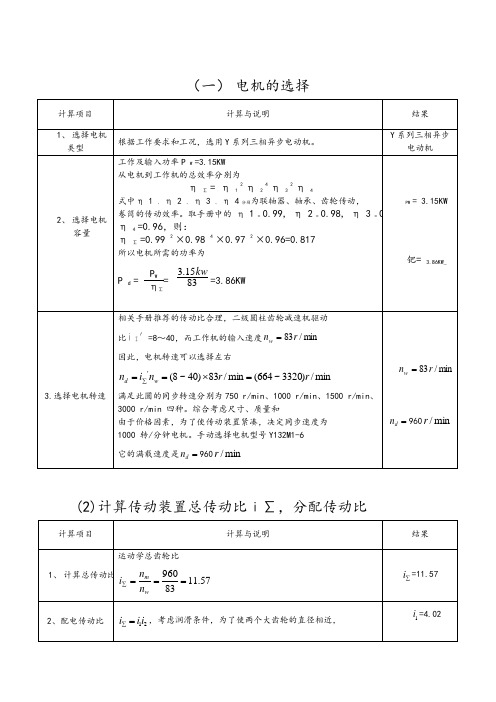

(一)电机的选择(2)计算传动装置总传动比ⅰ∑,分配传动比(3)计算传动各轴的运动和动态参数(4) 高速斜圆柱齿轮传动的设计计算(5) 低速斜圆柱齿轮传动的设计计算(6)齿轮的主要参数(7) 中间轴的设计(8) 高速轴设计(9) 低速轴设计(10)箱体结构及减速机附件设计箱体配件设计1)窥视孔和窥视孔盖窥视孔用于观察运动部件的啮合情况和润滑状态,也可通过其注入润滑油。

为了方便查看和注油,一般在接合区的盖子顶部开一个窥视孔。

窥视孔通常用盖子覆盖,称为窥视孔盖。

窥视孔盖底部有防油橡胶垫缓冲,防止漏油2) 呼吸由于传动部件在运行过程中会产生热量,使箱体温度升高,压力增大,所以必须使用通风机来连通箱外的气流,以平衡外部压力,保证减速箱的密封性.呼吸器设置在箱盖上3) 起重装置起重装置用于减速机的拆卸和搬运。

盖子使用耳环,底座使用挂钩。

4) 油标油标用于指示油位的高度,应设置在易于检查且油位稳定的地方。

5) 油塞和放油孔为了排出箱体的废油,在箱体座面的最低处应设置排油孔,箱体座底面也做成一个向排油方向倾斜的平面洞。

通常,放油孔用油塞和密封圈密封。

.油塞直径为12mm。

6) 定位销为保证箱体轴承座孔的镗孔精度和装配精度,在箱体连接法兰上距离较远的地方放置了两个定位销,并尽量不对称放置,以方便定位准确。

针A8×327) 提起盖板螺丝为了方便掀盖,在箱盖侧面的法兰上安装一个盖螺丝。

掀盖时,先转动盖螺丝将箱盖掀起。

(11) 参考文献1.《机械设计》(第八版),高等教育部濮良贵主编;2.《机械设计课程设计图集》,巩立毅主编,高等教育;3.《机械设计课程设计指南》宋宝玉,高等教育学主编;4.《机械设计课程设计手册》吴零盛国主编高等教育;。

机械设计之单级圆柱齿轮减速器

# 机械设计之单级圆柱齿轮减速器简介单级圆柱齿轮减速器是一种常见的机械设备,用于将输入转速减小并增加输出扭矩。

它由两个或多个齿轮组成,在传动过程中,通过齿轮的啮合,实现输入和输出轴的动力传递。

单级圆柱齿轮减速器的设计和选择对于机械设备的正确运行和性能至关重要。

本文将探讨单级圆柱齿轮减速器的设计原理、参数计算和选型过程。

设计原理1. 齿轮的基本性质齿轮是单级圆柱齿轮减速器的核心组件。

通过齿轮的啮合,输入轴的运动能量被传递给输出轴,实现转速和扭矩的转换。

在设计齿轮减速器时,需要考虑以下几个重要的齿轮性质:•齿轮模数(Module):齿轮模数是齿轮的重要几何参数,定义为每个齿轮齿数与齿轮的分度圆直径的比值。

模数越大,齿轮的尺寸越大,传递能力也越强。

•齿数(Number of teeth):齿数是齿轮的重要几何参数,决定了齿轮啮合时的传动比。

齿数较多的齿轮输出转矩较大,转速较小,齿数较少的齿轮输出转矩较小,转速较大。

•压力角(Pressure angle):压力角是指齿轮齿面法线与齿轮轴线之间的夹角,常见的压力角有20度和14.5度两种。

较大的压力角有利于提高齿轮的啮合性能和传力能力。

•齿宽(Face width):齿宽是齿轮上齿部与间隙部分的长度,决定了齿轮的传力能力。

齿宽越大,齿轮传力能力越强。

•啮合角(Pressure angle):啮合角是指两个相互啮合的齿轮之间的接触面的夹角,常见的啮合角有20度和14.5度两种。

较小的啮合角有利于减小齿轮啮合时的摩擦损失和噪音。

2. 减速比计算减速比是单级圆柱齿轮减速器设计中的重要参数,它是输入轴转速与输出轴转速的比值。

减速比的计算公式如下:减速比 = (输出轴转速) / (输入轴转速) = (输入轮齿数) / (输出轮齿数)根据减速比的计算公式,可以通过给定输入轮的齿数和输出轮的齿数,来确定减速比。

3. 扭矩传递和效率计算在单级圆柱齿轮减速器中,扭矩的传递是通过齿轮的啮合实现的。

减速机选型的详细步骤 -回复

减速机选型的详细步骤-回复"减速机选型的详细步骤"减速机是一种能够降低驱动设备转速同时增加扭矩的装置。

在实际工程中,减速机的选型是一个非常重要的环节,它直接影响到设备的性能、维护成本以及寿命。

本文将介绍减速机选型的详细步骤,帮助读者理解如何正确、科学地选择合适的减速机。

一、确定工作条件及要求首先,我们需要明确工作条件和要求,包括设备的输入功率、输出功率、转速、工作时间、工作环境以及设备的型号等等。

这些工作条件和要求将直接决定我们所选用的减速机的型号和参数。

二、了解减速机的基本类型和结构了解不同类型和结构的减速机,可以帮助我们更好地选择适合的减速机。

常见的减速机种类有齿轮减速机、行星减速机、蜗轮蜗杆减速机等。

每种减速机都有其特定的适用场景和优点,我们需要根据实际情况进行选择。

三、计算传动比传动比是指输入轴转速与输出轴转速的比值,通常用i表示。

计算传动比的目的是根据输入功率和输出功率来确定减速机的传动比。

计算传动比的公式为:i = N1 / N2其中,N1表示输入轴转速,N2表示输出轴转速。

四、计算输出扭矩根据设备的输出功率和转速,我们可以计算出减速机的输出扭矩。

输出扭矩的计算公式为:T2 = 9550 * P / (n * i)其中,T2表示输出扭矩,P表示输出功率,n表示输出转速,i表示传动比。

五、选择合适的减速机类型和型号根据前面的计算结果,我们可以选择合适的减速机类型和型号。

不同类型和型号的减速机在传动比、扭矩传递能力、传动效率等方面有所差异。

我们需要根据实际需求来进行选择。

六、评估减速机的寿命和维护成本除了性能指标,我们还需要评估减速机的寿命和维护成本。

减速机一般由多个齿轮组成,其零部件磨损和润滑油等方面的维护成本会对设备的总体运营成本产生影响。

同时,减速机的设计和制造品质也决定了其寿命。

因此,在选型过程中,我们需要综合考虑这些因素。

七、选择供应商并协商价格及交货期最后,我们选择减速机供应商并协商价格及交货期。

圆柱齿轮减速机选型方法

圆柱齿轮减速机选型方法

减速机的承载能力受机械强度和热功率两方面的限制,选用时必须同时通过两个功率表。

选型时需要用到的几个系数:

(1)工况系数KA

(2)安全系数Ks

(3)环境温度系数f1

(4)负荷率系数f2

(5)公称功率利用系数f3

1、选型方法

(1)按配用主机要求确定减速器传递的负载功率P2

(2)确定适当的点击裕度系数

(3)查表1、2确定工况系数

(4)计算功率

(5)根据计算功率

(6)校核热功率时,热功率校核通过。

若时,可采取以下两措施。

a、选用大一档规格的减速机,使此方法为中小规格减速机常用方法。

b、采用相应的冷却措施,使,此方法由于需附加一套冷却装置,只宜在大规格重要场合应用。

2、简单的选型方法

由于上述所述选用方法较复杂,因而提出如下简化方法供您参考。

对一般重要程度,选用批量不大、连续运输的减速器:均匀载荷K=1.5;中等冲击载荷K=2;强冲击载荷K=3。

确定选用系数K,根据输入电机功率和要求的传动比i,选定减速机。

按以上K值选用的减速机,可不再作其他项目校核。

对大批量或重要场合使用的减速机,为更好地兼顾可靠性和经济性,请您提供详细的配套技术参数与我公司共同协调选型。

来源:(江阴齿轮箱)。

减速机选型与使用

减速机选型与使用减速机是一种可以改变传动速比的装置,广泛应用于工业生产中。

在进行减速机选型与使用时,需要考虑多种因素,包括工作环境、传动参数、可靠性要求等。

下面将从这几个方面介绍减速机选型与使用的相关内容。

一、工作环境1.温度和湿度:减速机工作环境的温度和湿度对其使用寿命有重要影响。

如果环境温度过高或过低,会影响润滑油的性能,进而影响减速机的运行稳定性。

因此,在选型时需要根据工作环境的温度和湿度条件,选择适合的减速机型号。

2.粉尘和颗粒物:在粉尘和颗粒物较多的工作环境中,选择具有良好密封性的减速机是非常必要的。

这可以防止颗粒物进入减速机内部,损坏齿轮和轴承。

同时,在粉尘多的环境中,也需要加强减速机的日常维护和清洁工作,以保持其正常运行。

3.震动和冲击:一些工业场所可能存在较大的震动和冲击,这对减速机的选型与使用也会产生影响。

在这种情况下,需要选择具有较高抗震性和抗冲击性的减速机型号,并进行必要的强化加固工作。

二、传动参数1.转速比:转速比是指输入轴和输出轴转速之比。

在选型时,需要根据实际工作需求和传动装置的转速比要求,选择适合的减速机型号。

转速比过大或过小都会影响减速机的传动效果和工作稳定性。

2.转矩:转矩是指减速机的输出转矩。

在选型时,需要根据传动装置的负载情况和转矩要求,选择具有足够输出转矩的减速机。

3.轴向和径向载荷:在选型时,还需要考虑传动装置的轴向和径向载荷情况。

传动装置的轴向和径向载荷过大会导致减速机受力不均或轴承损坏,因此需要选择具有足够承载能力的减速机型号。

三、可靠性要求1.安全系数:在减速机选型时,需要根据实际需求和可靠性要求,选择适当的安全系数。

安全系数过小会导致减速机寿命降低,容易出现故障;而安全系数过大则会增加冗余设计和成本,不经济实用。

2.寿命:寿命是指减速机的使用寿命,对于长时间工作的传动装置而言,寿命要求通常较高。

在选型时,需要选择寿命较长的减速机型号,以确保系统的可靠性和稳定性。

减速机选型条件参考

减速机选型条件参考为了选到最合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数fB。

使用系数fB。

减速电机的选用首先应确定以下技术参数:每天工作小时数;每小时起停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件;减速机通常是根据恒转矩、起停不频繁及常温的情况设计的。

其许用输出转矩T由下式确定:T=T出X fB 使用系数T出————减速电机输出转矩fB————减速电机使用系数传动比i i=n入/ n出电机功率P(kw) P=T出* n出/ 9550 * η 输出转矩T出(N.m)T出=9550* P*η/n出式中:n入——输入转速η——减速机的传动效率在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机2、T=fB总*T工作机式中:fB总——总的使用系数,fB总=fB*fB1*KR*KW fB——载荷特性系数,KR——可靠度系数fB1——环境温度系数;减速机扭矩计算公式:速比=电机输出转数÷减速机输出转数("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数减速器是指原动机与工作机之间独立封闭式传动装置,用来降低转速并相应地增大转矩。

在某些场合,也有用作增速的装置,并称为增速器。

减速器主要由传动零件(齿轮或蜗杆)、轴、轴承、箱体及其附件所组成,其基本结构有三大部分:1)齿轮、轴及轴承组合;2)箱体;3)减速器附件。

其常用术语如下:减速比i:减速器输入转速与输出转速之比。

减速机型号选择

减速机型号选择,减速机选型减速机选型方法为正确选择JRST蜗杆减速机型号,敬请用户首先了解以下几点:●负荷条件●使用转速范围或速比(与双级组合可获得超低输出转速)●工作运转情况及环境(温度、湿度、腐蚀等)●安装空间确定工作情况系数K1及工作情况修正系数K2●根据表1,决定机械负荷种类A、B、C。

●根据运转时间(小时/天)和启动频率(次数/小时)从图1中求得工作情况系数K1。

●根据表2,查取工作情况修正系数K2。

选定减速机●用户须先确定工作机输入机械负荷T(转矩),以T乘以工作情况系数K1,再乘以工作情况修正系数K2,即获得减速机应有的输出转矩值,以此为据,并结合速比值或输出转速值,选定所需减速机规格。

●用户也可以根据已知的输入功率,结合速比值或输出转速值,计算输出转矩,选定减速机。

●本减速机均为右旋螺牙,根据右手定则,确定输入轴、输出轴回转方向。

选型示例例1通用传送带(均匀负荷)转矩:19N.m,运转时间:8小时/天转速:约55r/min,启动频率:10次/小时,减速机:1/25,环境温度:室内25℃,电机直联①根据表1,决定负荷种类负荷种类:无冲击均匀负荷,选A;②根据图1,在A线上取频率10次/小时的交点;查出运转时间8小时/天的系数K1=1;③根据表2,查得系数K2=1;④则转矩值为19×K1×K2=19×1×1=19N.m,可选择最接近19N.m的减速机。

选定结果:JRSTD30-1/25输出功率0.18KW,输出转速56转/分,输出转矩21N.m校核:实际输出转矩=输出转矩×使用系数(fs)=21×1.0=21N.m>19N.m,满足使用要求。

例2输送带(中等冲击负荷)转矩:65N.m,运转时间:16小时/天转速:约21r/min,启动频率:100次/小时,减速机:1/60,环境温度:室内35℃,电机直联①根据表1,决定负荷种类负荷种类:轻度冲击负荷,选B;②根据图1,在B线上取频率100次/小时的交点;查出运转时间16小时/天的系数K1=1.65;③根据表2,查得系数K2=1.15;④则转矩值为65×K1×K2=65×1.65×1.15=123N.m,可选择最接近123N.m的减速机。

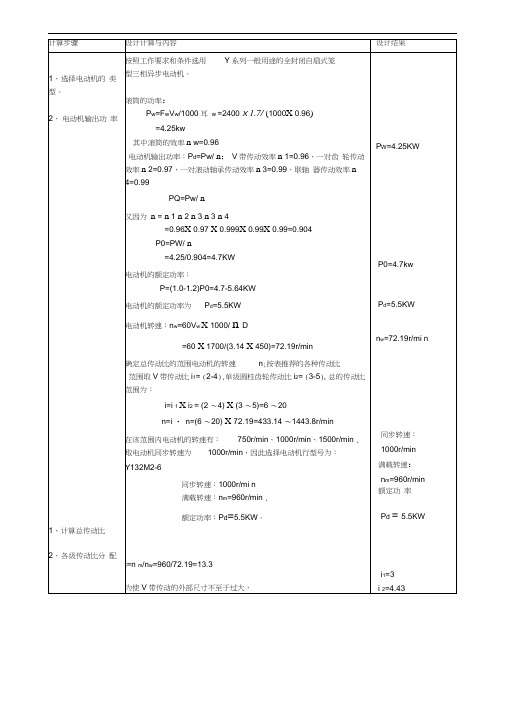

一级圆柱齿轮减速器设计(电动机的选择)

计算步骤设计计算与内容设计结果1、选择电动机的类型。

2、电动机输出功率1、计算总传动比2、各级传动比分配按照工作要求和条件选用Y系列一般用途的全封闭自扇式笼型三相异步电动机。

滚筒的功率:P w=F w V w/1000 耳w =2400 X 1.7/ (1000X 0.96)=4.25kw其中滚筒的效率n w=0.96电动机输出功率:P d=Pw/ n;V带传动效率n 1=0.96,一对齿轮传动效率n 2=0.97,一对滚动轴承传动效率n 3=0.99,联轴器传动效率n4=0.99PQ=Pw/ n又因为n = n 1 n 2 n 3 n 3 n 4=0.96X 0.97 X 0.999X 0.99X 0.99=0.904P0=PW/ n=4.25/0.904=4.7KW电动机的额定功率:P=(1.0-1.2)P0=4.7-5.64KW电动机的额定功率为P d=5.5KW电动机转速:n w=60V w X 1000/n D=60 X 1700/(3.14 X 450)=72.19r/min确定总传动比的范围电动机的转速n;按表推荐的各种传动比范围取V带传动比i1= (2-4),单级圆柱齿轮传动比i2= (3-5), 总的传动比范围为:i=i 1 X i2 = (2 〜4) X (3 〜5)=6 〜20n=i • n=(6 〜20) X 72.19=433.14 〜1443.8r/min在该范围内电动机的转速有:750r/min、1000r/min、1500r/min ,取电动机同步转速为1000r/min,因此选择电动机行型号为:Y132M2-6同步转速:1000r/mi n满载转速:n m=960r/min ,额定功率:P d=5.5KW。

i=n m/n w=960/72.19=13.3为使V带传动的外部尺寸不至于过大,P W=4.25KWP0=4.7kwP d=5.5KWn w=72.19r/mi n同步转速:1000r/min满载转速:n m=960r/min额定功率P d = 5.5KWi1=3i 2=4.43计算步骤设计计算与内容设计结果。

减速机的选择

减速机的选择介绍减速机是机械传动中的重要组成部分。

它通过降低传动的转速,提高扭矩,实现机械传动系统中的功率转换。

在制造业中,减速机被广泛应用于各种工业生产中,包括冶金、化工、建筑、纺织等行业。

因此,准确选择适合的减速机将直接影响整个生产线的效率和质量。

本文将介绍减速机的选择要素和注意事项,以便帮助读者做出正确的选择。

减速机的参数在进行减速机的选择之前,需要了解减速机的常见参数,以便对其性能进行分析。

以下是常见的几个参数:•额定扭矩(Tr):减速机所能承受的最大转矩•额定功率(Pn):减速机能够承受的最大功率•空载转速(n0):减速机在没有负载的情况下的输出轴的转速•齿轮传动比(i):减速机输出轴转速与输入轴转速之比•效率(η):减速机能够将输入功率转换为输出功率的比率了解这些参数后,我们可以根据实际需求选择合适的减速机。

减速机的选择要素转速选择减速机时,应该考虑实际应用所需要的旋转速度。

如果要求转速相同,则应该选择能够提供所需输出转速的减速机。

反之,如果需要不同的输出转速,则应该选择具有多个输出转速的减速机。

扭矩另一个重要的要素是扭矩。

需要确定所需的额定扭矩范围,以便选择适合的减速机。

如果输出负载超过减速机的额定扭矩,则会造成减速机的损坏或者不稳定的运行。

因此,必须按照实际应用要求选择具有正确额定扭矩的减速机。

功率功率也是选择减速机时必须考虑的因素之一。

在选择减速机之前,需要了解所需要的额定功率和最大功率范围。

选择低于所需功率的减速机会导致减速机过载,可能会损坏机器并减少生产率。

环境机器的运行环境也是选择减速机时必须考虑的因素之一。

例如,如果减速机处于极端温度或湿度的环境中,必须选择能够适应这些环境的减速机。

长寿命和维修在选择减速机时,应该选择具有高耐用性和易于维修的减速机。

这将增加机器的生命周期,并减少维修和更换所需的时间和成本。

注意事项在选择减速机时,需要注意以下问题:•在应用程序中确切地确定所需的速度和扭矩。

圆柱齿轮减速机标准

圆柱齿轮减速机标准圆柱齿轮减速机是一种常见的传动装置,广泛应用于工业生产中的各个领域。

为了确保圆柱齿轮减速机的正常运行和安全性能,制定了一系列的标准,以规范其设计、制造、安装和使用。

本文将对圆柱齿轮减速机标准进行介绍,以便相关从业人员更好地理解和遵守相关规定。

首先,圆柱齿轮减速机的标准主要包括设计标准、制造标准、安装标准和使用标准。

在设计标准方面,圆柱齿轮减速机应符合国家相关标准和规范,包括传动比、额定输入功率、额定输出转矩、噪声限制等方面的要求。

制造标准则涉及到材料选择、加工工艺、装配要求等内容,以确保产品质量和性能稳定。

安装标准主要包括安装位置、基础要求、联轴器选型等内容,以保证减速机的安全可靠运行。

使用标准则包括日常维护、润滑要求、温度限制等方面的规定,以延长减速机的使用寿命。

其次,圆柱齿轮减速机的标准还涉及到相关测试方法和检验标准。

对于圆柱齿轮减速机的性能测试,通常包括额定工况试验、负载试验、寿命试验等内容,以验证产品的性能指标是否符合要求。

而检验标准则包括外观检查、尺寸测量、运行试验等项目,以确保产品质量和安全可靠性。

另外,圆柱齿轮减速机的标准还对相关配件和附件提出了要求。

比如联轴器、轴承、油封等配件,以及冷却系统、润滑系统等附件,都需要符合相应的标准和规范,以保证整个传动系统的稳定运行。

最后,圆柱齿轮减速机的标准在国际上也有一定的统一规定,比如ISO、DIN等国际标准组织发布的相关标准,对于国际贸易和技术交流具有重要意义。

因此,相关行业人员需要了解并遵守国际标准,以确保产品的国际竞争力和质量可靠性。

总之,圆柱齿轮减速机标准的制定和执行对于保障产品质量、安全可靠性以及行业发展具有重要意义。

相关从业人员需要深入了解和遵守相关标准和规范,以推动行业健康发展和技术进步。

希望本文对圆柱齿轮减速机标准有所启发,促进行业的规范化和标准化发展。

减速机选型与使用

减速机选型与使用减速机是一种常用的动力传动设备,主要用于降低输出转速、增加输出转矩的机械装置。

在工业生产中,减速机的选型和使用非常重要,可以提高设备的效率和可靠性。

一、减速机的选型在进行减速机的选型时,需要考虑以下几个方面:1.输出转速和转矩:根据实际要求,确定所需的输出转速和转矩,以满足设备的工作要求。

2.传动方式:根据传动方式的不同,减速机可以分为行星减速机、圆柱齿轮减速机、柱面齿轮减速机等多种类型。

选择合适的传动方式,可以提高减速机的效率和可靠性。

3.功率和尺寸:根据设备的功率要求和场地情况,确定减速机的功率和尺寸,以确保设备的正常运行。

4.效率和寿命:选择具有较高效率和较长寿命的减速机,可以减少能源消耗和设备的维修次数。

5.品牌和质量:选择知名品牌和有良好口碑的减速机,可以保证产品的质量和售后服务。

二、减速机的使用在使用减速机时,需要注意以下几个问题:1.安装和调试:在安装减速机时,应按照设备说明书的要求进行操作,确保安装位置准确,紧固件可靠。

安装完成后,需要进行调试,检查减速机的运行是否正常。

2.运行温度:减速机在运行过程中会产生热量,需要确保工作环境的温度不超过减速机的额定温度范围,避免对设备造成损害。

3.维护保养:定期对减速机进行维护保养,检查润滑油的情况,及时更换和添加润滑油,保证减速机的润滑和冷却效果。

5.安全保护:在减速机运行过程中,应加强安全防护,避免操作人员的伤害。

如密封罩、防护网等安全装置应安装完好,以防意外事故的发生。

三、减速机的维修与更换当减速机出现故障或性能下降时,需要进行相应的维修和更换工作。

在进行维修和更换时,需要注意以下几个问题:1.故障诊断:首先需要对减速机进行故障诊断,找出故障原因和位置。

2.维修方法:根据故障的具体情况,选择合适的维修方法进行处理,如更换零部件、修复受损部位等。

3.零部件更换:可以及时更换老化和损坏的零部件,避免进一步影响设备的正常运行。

圆柱齿轮减速机减速机的选用

圆柱齿轮减速机减速机的选用一、概述执行国家标准JB/8853-2001,硬齿面圆柱齿轮减速机。

适用范围:1、高速轴转速不大于1500转/分2、齿轮传动圆周速度不大于20米/秒3、工作环境温度为-40~45度,如果低于0度,启动前润滑油应预热至0度以上,本减速机可用于正反两个方向运转。

二、特点:1、齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达到HRC58-62,齿轮均采用磨齿工艺,要求精度高,接触性好。

2、传动效率高:单级大于96%、双极大于93%、三级大于90%3、传动平稳,噪音低4、体积小、重量轻,使用寿命长,承载能力高。

5、便于拆检、便于安装。

三、减速机型号、规格及其表示方法1、型号:ZDY、ZL Y、ZSY、ZFY圆柱齿轮减速机2、规格:单级80——560 两级:112——710 三级:160——710 四级:180——8003、表示方法:型号—低速级中心距(mm)—公称传动比—装配型式标准号D表示单级、L表示单级、S表示单级、F表示单级、Y表示采用硬质齿面齿轮4、转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。

四、外形及安装尺寸:五、减速机承载能力:减速机输入功率P:为计算功率或台架试验功率,配套电机是必须考虑工况系数和安全系数。

减速机转速一般指的是输入轴转速。

六、减速机齿轮的润滑1、减速机齿轮的润滑,冷却一般采用油池润滑,自然冷却。

当减速机承载功率超过发热功率时,可采用循环油润滑,或采用油池润滑加盘状管冷却,对采用循环油润滑的减速机在停歇时间超过24小时且满载启动时,应在启动前给润滑油。

润滑油的牌号(粘度),按高速级齿轮圆周速度或润滑方法选择:当V小于2.5m/s或当环境温度在35-50度之间时,选中级压齿轮油N320(或VG320,Mo-bi632)。

当V大于2.5m/s,或采用润滑油时,选中级压齿轮油N220(或VG220,Mo-bi630)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱齿轮减速机减速机的选用一、概述执行国家标准JB/8853-2001,硬齿面圆柱齿轮减速机。

适用范围:1、高速轴转速不大于1500转/分2、齿轮传动圆周速度不大于20米/秒3、工作环境温度为-40~45度,如果低于0度,启动前润滑油应预热至0度以上,本减速机可用于正反两个方向运转。

二、特点:1、齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达到HRC58-62,齿轮均采用磨齿工艺,要求精度高,接触性好。

2、传动效率高:单级大于96%、双极大于93%、三级大于90%3、传动平稳,噪音低4、体积小、重量轻,使用寿命长,承载能力高。

5、便于拆检、便于安装。

三、减速机型号、规格及其表示方法1、型号:ZDY、ZLY、ZSY、ZFY圆柱齿轮减速机2、规格:单级80——560 两级:112——710 三级:160——710 四级:180——8003、表示方法:型号—低速级中心距(mm)—公称传动比—装配型式标准号D表示单级、L表示单级、S表示单级、F表示单级、Y表示采用硬质齿面齿轮4、转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。

四、外形及安装尺寸:五、减速机承载能力:减速机输入功率P:为计算功率或台架试验功率,配套电机是必须考虑工况系数和安全系数。

减速机转速一般指的是输入轴转速。

六、减速机齿轮的润滑1、减速机齿轮的润滑,冷却一般采用油池润滑,自然冷却。

当减速机承载功率超过发热功率时,可采用循环油润滑,或采用油池润滑加盘状管冷却,对采用循环油润滑的减速机在停歇时间超过24小时且满载启动时,应在启动前给润滑油。

润滑油的牌号(粘度),按高速级齿轮圆周速度或润滑方法选择:当V小于2.5m/s或当环境温度在35-50度之间时,选中级压齿轮油N320(或VG320,Mo-bi632)。

当V大于2.5m/s,或采用润滑油时,选中级压齿轮油N220(或VG220,Mo-bi630)。

2、轴承的润滑采用飞溅油润滑,轴承的润滑油品与齿轮润滑油品相同。

七、安装、使用与维护:1、减速机的输入轴轴线和输出轴轴线,与连接部分的轴线保证同轴,其误差不得大于允许值。

对采用三角皮带传输的动力时,三角带轮应通过金切加工以减少不平衡质量。

宜采用高强度窄形带传动为佳,这样可以降低振动噪声和提高使用寿命。

2、安装好后,箱体油池内必须注入润滑油,油面应至于油尺规定高度(油标上、下限刻线之间)。

3、减速机在正式使用前,用手转动,必须灵活,无卡住现象,然后进行空载操作,时间不得少于两小时,运转应平稳,无冲击、振动、杂声及漏油等现象,发现故障应及时排除。

4、新减速机第一次使用时,当运转20天后,需更换新油。

在今后的使用中应定期检查油质量,对混入杂质或老化变质的油,必须随时更改换,同时经常检查油面高度,油面高度低于最低规定高度时(油标中心线以下),需要及时补充。

在一般情况下,对长期工作的减速机,必须三个月更换一次油,对于每天工作时间不超过8小时的减速机,须每六个月换油一次。

5、在工作中当发现有问显著升高,温升超过70度或油温超过100度时,油的质量下降,以及产生不正常的噪音等现象,应停止使用,检查原因,如因齿面咬合等原因所致,必须修复排除故障,更换润滑油后再用。

八、其他1、热功率数值按最高油温95度、环境温度20度计算得到,若希望得到小于最高油温的工作温度按下面的方法做:2、减速机的选用:标准规定减速机的承载能力受机械强度和热平衡许用功率两方面的限制,因此减速机的选用必须通过两个功率表,并校核输入、输出轴伸的径向荷载。

1)减速机的选用系数:工况系数、安全系数、环境温度系数、负荷率系数、公称功率利用系数(负载功率/公称功率X100%)2)减速机的选用标准规定减速机的承载能力受机械强度和热平衡许用功率两方面的限制,因此减速机的选用必须通过两个功率表。

首先按减速机机械强度许用公称功率选用,如果减速机的实用输入转速与承载能力表中的三档(1500、1000、750)转速之某一档转速相当误差不超过4%,可按该档转速下的公称功率选用相当规格的减速机;如果转速相对误差超过4%,则应按实际转速折算减速机的公称功率选用。

然后校核减速机热平衡许用功率。

按机械功率或转矩选择规格(强度校核)通用减速器和专用减速器设计选型方法的最大不同在于,前者适用于各个行业,但减速只能按一种特定的工况条件设计,故选用时用户需根据各自的要求考虑不同的修正系数,工厂应该按实际选用的电动机功率(不是减速器的额定功率)打铭牌;后者按用户的专用条件设计,该考虑的系数,设计时一般已作考虑,选用时只要满足使用功率小于等于减速器的额定功率即可,方法相对简单。

通用减速器的额定功率一般是按使用(工况)系数KA=1(电动机或汽轮机为原动机,工作机载荷平稳,每天工作3~10h,每小时启动次数≤5次,允许启动转矩为工作转矩的2倍),接触强度安全系数SH≈1、单对齿轮的失效概率≈1%,等条件计算确定的。

所选减速器的额定功率应满足PC=P2KAKSKR≤PN式中PC———计算功率(KW);PN———减速器的额定功率( KW);P2———工作机功率(KW);KA———使用系数,考虑使用工况的影响,见表1-1-6;KS———启动系数,考虑启动次数的影响,见表1-1-7;KR———可靠度系数,考虑不同可靠度要求,见表1-18。

目前世界各国所用的使用系数基本相同。

虽然许多样本上没有反映出KS\ KR两个系数,但由于知己(对自身的工况要求清楚)、知彼(对减速器的性能特点清楚),国外选型时一般均留有较大的富裕量,相当于已考虑了KR\ KS的影响。

由于使用场合不同、重要程度不同、损坏后对人身安全及生产造成的损失大小不同、维修难易不同,因而对减速器的可靠度的要求也不相同。

系数KR就是实际需要的可靠度对原设计的可靠度进行修正。

它符合ISO6336、GB3480和AGMA2001—B88(美国齿轮制造者协会标准)对齿轮强度计算方法的规定。

目前,国内一些用户对减速器的可靠度尚提不出具体量的要求,可按一般专用减速器的设计规定(SH≥1.25,失效概率≤1/1000),较重要场合取KR=1.25=1.56左右。

热平衡校核通用减速器的许用热功率值是在特定工况条件下(一般环境温度20℃,每小时100%,连续运转、功率利用率100%),按润滑油允许的最高平衡温度(一般为85℃)确定的。

条件不同时按相应系数(有时综合成一个系数)进行修正。

所选减速器应满足PCt=P2KTKWKP≤Pt式中 PCt———计算热功率(KW);KT———环境温度系数,见表1-1-9;KW———运转周期系数,见表1-1-10;KP———功率利用率系数,见表1-1-11;Pt———减速器许用热功率(KW)。

校核轴伸部位承受的径向载荷通用减速器常常须对输入轴、输出轴轴伸中间部位允许承受的最大径向载荷给予限制,应予校核,超过时应向制造厂提出加粗轴径和加大轴承等要求。

工作机械载荷的分类见表1-1-12。

表1-1-6使用系数KA表1-1-11 功率利用率(%)注;1.各种硬度值对照表表1-1-14 各种硬度值对照表减速机选择技巧减速机在选择型号时应注意的几个事项:尽量选用接近理想减速比:减速比=伺服马达转速/减速机出力轴转速扭力计算:对减速机的寿命而言,扭力计算非常重要,并且要注意加速度的最大转矩值(TP),是否超过减速机之最大负载扭力. 适用功率通常为市面上的伺服机种的适用功率,减速机的适用性很高,工作系数都能维持在1.2以上,但在选用上也可以以自己的需要来决定,要点有二: A.选用伺服电机的出力轴径不能大于表格上最大使用轴径; B.若经扭力计算工作,转速可以满足平常运转,但在伺服全额输出时,有不足现象时,我们可以在电机侧之驱动器,做限流控制,或在机械轴上做扭力保护,这是很必要的。

通用减速机的选型包括提出原始条件、选择类型、确定规格等步骤。

相比之下,类型选择比较简单,而准确提供减速器的工况条件,掌握减速器的设计、制造和使用特点是通用减速器正确合理选择规格的关键。

规格选择要满足强度、热平衡、轴伸部位承受径向载荷等条件。

按机械功率或转矩选择规格(强度校核) 通用减速器和专用减速器设计选型方法的最大不同在于,前者适用于各个行业,但减速只能按一种特定的工况条件设计,故选用时用户需根据各自的要求考虑不同的修正系数,工厂应该按实际选用的电动机功率(不是减速器的额定功率)打铭牌;后者按用户的专用条件设计,该考虑的系数,设计时一般已作考虑,选用时只要满足使用功率小于等于减速器的额定功率即可,方法相对简单。

目前世界各国所用的使用系数基本相同。

虽然许多样本上没有反映出KS KR两个系数,但由于知己(对自身的工况要求清楚)、知彼(对减速器的性能特点清楚),国外选型时一般均留有较大的富裕量,相当于已考虑了KR KS的影响。

由于使用场合不同、重要程度不同、损坏后对人身安全及生产造成的损失大小不同、维修难易不同,因而对减速器的可靠度的要求也不相同。

我们需要了解一定的减速机参数,到底哪些参数需要知道呢?这里将详细的说明。

决定减速机中热功率的校核的是什么?是周围环境的温度。

这是我们需要分析的一个数据,作为减速机,它的内部应该有一个电机,这个电机的级数究竟是多少,合适不合适,它的功率又是什么,也需要我们来做深入的分析,此外,减速机的安全系数如何,大家的安全性可不可以得到可靠保证,更是重中之重,决不可忽视。

还有就是减速机在什么设备上来使用,以及使用它可能的一些结果,也是绝对不可以马虎的事项。

减速机输出轴的径向力和轴向力的校核,也是需要注意的一点。

电动机的功率.应根据生产机械所需要的功率来选择,而减速机则是根据所要传递的功率或者扭矩,以及工作所需要的转速来选择的。

电动机的功率.应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:(1)如果电动机功率选得过小.就会出现“小马拉大车”现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

(2)如果电动机功率选得过大.就会出现“大马拉小车”现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:(1)对于恒定负载连续工作方式,如果知道负载的功率(即生产机械轴上的功率)Pl(kw).可按下式计算所需电动机的功率P(kw):P=P1/n1n2式中 n1为生产机械的效率;n2为电动机的效率。

即传动效率。

按上式求出的功率,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

例:某生产机械的功率为3.95kw.机械效率为70%、如果选用效率为0.8的电动机,试求该电动机的功率应为多少kw?解=P1/ n1n2=3.95/0.7*0.8=7.1kw由于没有7.1kw这―规格.所以选用7.5kw的电动机。