4.各类斜面加工

雕刻机斜面加工方法

雕刻机斜面加工方法雕刻机斜面加工是一种常见的加工方法,它可以在不同材料的表面制造出各种不同坡度的斜面。

在工程制造中,斜面的使用非常广泛,能够提供设计所需的功能和美观效果。

本文将介绍一种常用的雕刻机斜面加工方法,帮助读者了解该加工过程和关键步骤。

首先,在进行雕刻机斜面加工之前,需要准备好相应的设备和工具。

主要包括雕刻机、刀具、夹具等。

确保这些设备和工具的正常工作和精准度对加工结果至关重要。

第一步,确定斜面的位置和角度。

通过设计或测量确定斜面的位置和角度,通常使用倾斜角度或斜面面积来描述斜面要求。

这一步骤的准确性对后续的加工过程至关重要,需要仔细计算和测量。

第二步,选择合适的刀具。

根据斜面的要求和材料的特性,选择合适的刀具进行加工。

刀具的选择应考虑切削性能、刀具材料、刀具尺寸等因素,以确保精确切削并避免对材料造成不必要的损坏。

第三步,进行雕刻机斜面加工。

将待加工材料固定在雕刻机的工作台上,根据设定好的斜面位置和角度,调整雕刻机的工作参数。

然后,通过控制雕刻机的刀头移动轨迹和速度,进行精细的切削操作。

在整个加工过程中,需要保持切削力与加工表面垂直,并且避免产生振动和杂散刀痕,以确保斜面加工的精度和质量。

第四步,加工后处理。

完成斜面加工后,需要对加工表面进行检查和处理。

确保表面光滑、无毛刺、无划伤等缺陷。

如有需要,还可以进行磨削、抛光等后续加工,使斜面表面达到设计要求。

综上所述,雕刻机斜面加工方法是一种常见且重要的加工技术。

通过准确的斜面位置和角度确定、合适的刀具选择、精细的加工操作以及后续的加工处理,可以实现高质量的斜面加工。

在实际应用中,加工人员需要掌握相关技术和操作要点,确保斜面加工的准确性和稳定性。

加工过程中还需注意安全事项,保证人员和设备的安全。

斜面制作方法

斜面制作方法1. 简介在工程和建筑领域中,斜面是一种常见的结构。

它可以用于道路、坡道、屋顶等各种场合,提供方便的通行和使用条件。

本文将介绍斜面的制作方法,包括斜坡的设计、施工材料的选择、施工步骤等内容。

2. 斜面设计斜坡的设计是斜面制作中的重要一步。

设计要考虑到以下几个因素:•坡度:坡度决定了斜坡的陡峭程度。

常用的坡度单位为百分比或角度。

•斜坡长度:斜坡的长度取决于需要通行的距离。

•斜坡宽度:斜坡的宽度应考虑到通行人数或车辆的宽度需求。

•斜坡材料:根据实际使用需求和预算,选择适当的斜坡材料。

3. 斜坡施工材料的选择斜坡的材料选择应根据实际使用需求和预算进行。

以下是一些常见的斜坡材料选择:•混凝土:混凝土是一种常见的斜坡材料,具有坚固、耐用的特点。

但是,混凝土斜坡的制作需要较高的技术要求和施工成本。

•砖石:砖石是另一种常见的斜坡材料,具有自然美观的外观和较低的成本。

但是,砖石斜坡的制作需要一定的施工技术和时间。

•碎石:碎石是一种经济实用的斜坡材料,易于施工和维护。

但是,碎石斜坡的表面较为崎岖,可能不适合某些具有较高要求的场合。

4. 斜坡制作步骤下面是一般情况下斜坡的制作步骤:•步骤一:进行现场勘测,确定斜坡的设计要求和施工条件。

•步骤二:清理斜坡的施工区域,确保斜坡施工区域的平整和无障碍物。

•步骤三:进行基础的施工,例如挖掘和填筑。

•步骤四:根据设计要求施工斜坡的表面材料,例如混凝土、砖石或碎石。

•步骤五:对斜坡进行养护和维护工作,确保其使用寿命和安全性。

5. 注意事项在斜面制作过程中,需要注意以下几点:•安全性:斜坡的设计和制作应符合相关的安全标准和规范,保证使用者的安全。

•施工质量:斜坡的施工质量直接影响使用寿命和稳定性,需要确保施工的严谨性和有效性。

•维护保养:斜坡在使用过程中需要进行定期的维护和保养,保证其功能和使用性。

6. 总结斜面制作是工程和建筑中常见的一项任务,本文介绍了斜面制作的基本要点,包括斜坡的设计、施工材料的选择和施工步骤等内容。

磨斜度——精选推荐

磨海无涯——平磨(13)

磨斜度

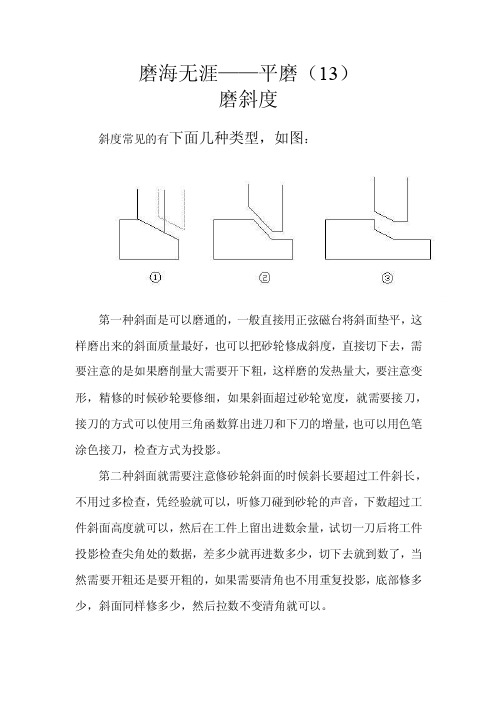

斜度常见的有下面几种类型,如图:

第一种斜面是可以磨通的,一般直接用正弦磁台将斜面垫平,这样磨出来的斜面质量最好,也可以把砂轮修成斜度,直接切下去,需要注意的是如果磨削量大需要开下粗,这样磨的发热量大,要注意变形,精修的时候砂轮要修细,如果斜面超过砂轮宽度,就需要接刀,接刀的方式可以使用三角函数算出进刀和下刀的增量,也可以用色笔涂色接刀,检查方式为投影。

第二种斜面就需要注意修砂轮斜面的时候斜长要超过工件斜长,不用过多检查,凭经验就可以,听修刀碰到砂轮的声音,下数超过工件斜面高度就可以,然后在工件上留出进数余量,试切一刀后将工件投影检查尖角处的数据,差多少就再进数多少,切下去就到数了,当然需要开粗还是要开粗的,如果需要清角也不用重复投影,底部修多少,斜面同样修多少,然后拉数不变清角就可以。

第三种斜面就需要把砂轮侧面和斜面修准了,我建议是稍微多修点方便清角,切下去平面到数后,斜面还没到数,然后分几次修掉底部,利角就出来了,最后一次要把斜面修准,如果要保险,还是可以试切石墨投影片去投影检查。

磨燕尾槽的方法,如图:

现在燕尾槽的加工一般是采用线割,如果要磨出来的画可以采用图示的方法,检查方式为投影,如果是滑动配合,需要用配合的工件来测试效果。

4.各类斜面加工

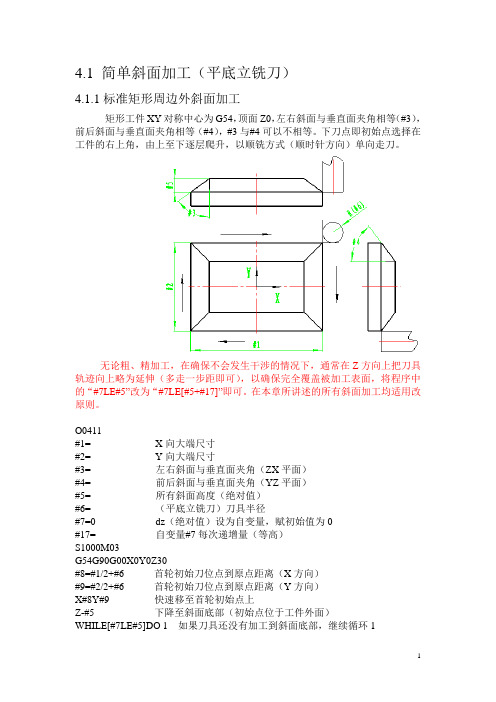

4.1 简单斜面加工(平底立铣刀)4.1.1标准矩形周边外斜面加工矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

下刀点即初始点选择在工件的右上角,由上至下逐层爬升,以顺铣方式(顺时针方向)单向走刀。

无论粗、精加工,在确保不会发生干涉的情况下,通常在Z方向上把刀具轨迹向上略为延伸(多走一步距即可),以确保完全覆盖被加工表面,将程序中的“#7LE#5”改为“#7LE[#5+#17]”即可。

在本章所讲述的所有斜面加工均适用改原则。

O0411#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (平底立铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上Z-#5 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#5]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[-#5+#7]F300 G01爬升至次轮初始刀位点(X、Y、Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.1.2 前侧斜面X0→X-单向推进加工以矩形工件右下角为XY原点,顶面Z0,由下向上逐层爬升,采用顺铣。

O0412#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标减小)X-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.3 后侧斜面X0→X+单向推进加工O0413#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标增大) X#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.4 左侧斜面Y0→Y+单向推进加工O0414#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标增大) Y#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.5 右侧斜面Y0→Y+单向推进加工#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标减小) Y-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.2 简单斜面加工(球头铣刀)4.2.1 标准矩形周边外系外面加工#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (球头铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上#23=[1-COS[#3]]/SIN[#3]/COS[#3] 参表4-1#25=#6*[TAN[#3]-#23] 表4-1中的CH长度#27=#25-#6-#5 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#5+#6*[1-COS[#3]]/TAN[#3] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[#27+#7]F300 G01爬升至次轮初始刀位点(X\Y\Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.2.2前侧斜面X0→X-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0422#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标增大)X-#15F1000 进给至斜面左侧G00Z1X#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.3后侧斜面X0→X+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0423#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标减小)X#15F1000 进给至斜面左侧G00Z1X-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.4左侧斜面Y0→Y+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0424#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y#15F1000 进给至斜面左侧G00Z1Y-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.5 右侧斜面Y0→Y-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0425#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y-#15F1000 进给至斜面左侧G00Z1Y#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.3 四角圆角过渡(上下等半径)矩形周边斜面加工4.3.1四角圆角过渡矩形周边外斜面加工(平底立铣刀)矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

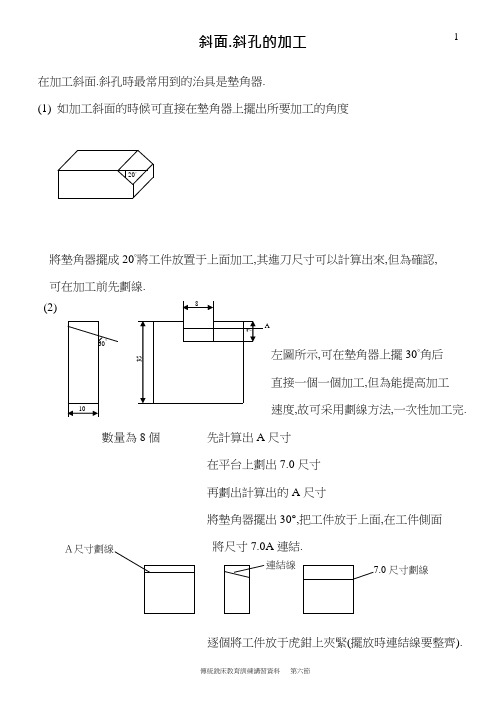

斜面.斜孔的加工

斜面.斜孔的加工在加工斜面.斜孔時最常用到的治具是墊角器.(1) 如加工斜面的時候可直接在墊角器上擺出所要加工的角度將墊角器擺成20°將工件放置于上面加工,其進刀尺寸可以計算出來,但為確認,(2),可在墊角器上擺30°角后 ,但為能提高加工,故可采用劃線方法,一次性加工完.數量為8個 ✩ 先計算出A 尺寸 在平台上劃出7.0尺寸 再劃出計算出的A 尺寸將墊角器擺出30°,把工件放于上面,在工件側面 將尺寸7.0A 連結.逐個將工件放于虎鉗上夾緊(擺放時連結線要整齊).1尋邊找到其槽的y 軸方向位置,進行加工. (3)✩ 從反面加工基準面A從反面劃線找到注入孔坐標(劃線時要在機台上劃,劃線工具沖子要在EG 或 SG 上研磨,夾與夾套內時尖點必須與主軸同心).因注入孔要求精度較高,且又小,所以不能擺與墊角器上加工所以要用正弦虎鉗. (4)模板上斜梢孔✩ 反面劃線,找到其斜孔位置用墊角器將角度擺出進行加工(如大一點不能用虎鉗夾持⑥大于300的模板⑦ 的模板可用專用治具⑥角度塊⑦壓于床台上進行加工.如用角度塊都不能加工, 模板很大很厚時,只能將模板平放于床台上,調整機頭度數來加工,但調整一2軸的角度,要對另一軸上平行度進行校正,如所加工零件精度要求不高,直接用 銑刀靠所要加工的模板來校正,如所加工零件精度要求很嚴,則需用校表校正 其平行度及角度是否正確.)(5) 當個平央上同時有兩個方向斜度時,需同時加工其兩斜度,可用正弦虎鉗擺出 個角度,再將正弦虎鉗吸于正弦磁座上擺出為一個角度進行加工.注: 在擺出角度后找點也需用劃線用的沖子用沖子去點所劃之線,以最接近所劃之線的點歸零,找到兩線寬的中點,那 麼兩線的交點也就是零零.(也就是所要找之點)(6) 加工上應注意的細節✩ 固定側之模仁上孔一般為線割孔,所以M 加工時只需鑽穿線孔與逃孔. 可動側之模仁上孔如有標注 “”或 “ EP ”那麼為頂針孔,需鉸孔 后用頂針實配,如未標注,如 “Φ2.04+0.010 ” “Φ2.54+0.0050 ”那麼只需加工 穿線孔,后序WE 加工.從后端鑽頂針孔時,鑽頭要磨利,否則會使孔偏位,且大 .兩角度同時加工3確認: 作民:王永清。

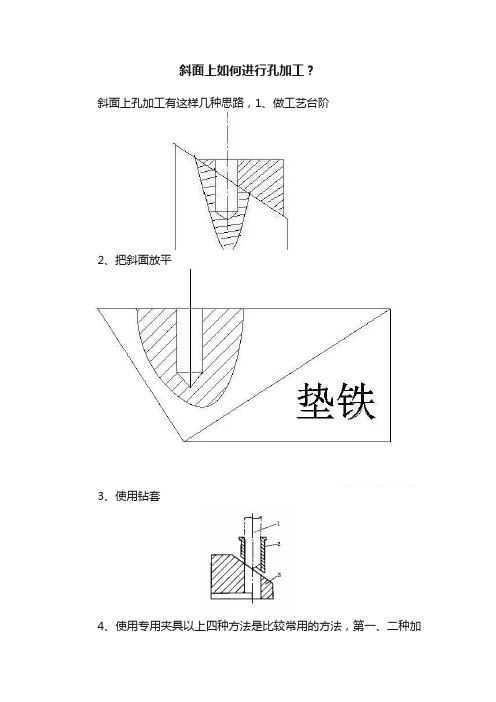

斜面上如何进行孔加工?

斜面上如何进行孔加工?

斜面上孔加工有这样几种思路,1、做工艺台阶

2、把斜面放平

3、使用钻套

4、使用专用夹具以上四种方法是比较常用的方法,第一、二种加

工起来比较简单,第四种方法需要根据零件专门设计专用夹具,需要具体问题具体分析,所以,咱们这里重点说下第三种方法钻套斜面打孔。

钻套斜面打孔,在开始钻孔的时候,因为受力不均易导致震动较大,容易打坏钻头,因为切削力的原因钻套的磨损也非常快,并且孔的加工质量不好,精度较差,容易报废工件。

造成这样的原因主要是钻头在加工斜面时,单刃受力较大,导致切削刃受力不平衡引起的,我们从左图中可以很容易的看出,那如何改善这种状况呢?改进措施:我们可以通过刃磨改变钻头切削刃的形状,切削刃和工件的接触由线接触变为点接触,如图。

这样就可以改变切削刃的受力状况,切削力变小并且横刃减小,定心效果大大改善,这样大大延长钻头的使用寿命,提高加工效率。

第4章铣工技术平面连接面及斜面的铣削

端铣刀直径可以做得很大, 对于加工表面较宽的工件, 平面可以一次切出不需接刀。

3

4

端铣刀刀轴短,强度高, 刚性好,铣削时振动小, 加工表面质量好。

2020年1月16日星期四

铣工技术

目录 上一页 下一

第四章 平面、连接面及斜面的铣削

基于以上优点,在铣床上用圆柱形铣刀铣平面已逐渐被端铣刀铣平 面所取代。周铣与端铣的特点对比见表4-1。

2020年1月16日星期四

铣工技术

目录 上一页 下一

第四章 平面、连接面及斜面的铣削

4.1.4 平面的铣削质量分析

判定加工平面的表面质量主要有平面度和表面粗糙度这两个指标。 平面铣削质量与铣床的精度、工件的装夹、铣刀的选用、进给速度和转

1.表面粗糙度的影响因素

(1)铣削时,切削液选用不合理。 (2)由于某些原因(如进给量大,切削深度大,工件松动等)使铣削 产生振动 (3)铣刀磨损,切削刃刃口变钝。 (4)铣刀的几何参数选择不合理。 (5)铣削时产生积屑瘤或切屑粘刀。 (6)铣削时进给不连续,有停顿,从而产生“深啃”现象。

2020年1月16日星期四

铣工技术

目录 上一页 下一

第四章 平面、连接面及斜面的铣削

端铣时,保证加工平面质量的方法如下: (1)表面粗糙度。

较小的进给速度和较高的铣刀转速等都可以提高表面粗糙度, 从而保证工件的表面质量。

(2)平面度。 平面度主要取决于铣床主轴轴线与进给方向的垂直度误差。所

以,在用端铣方法加工平面时,应进行铣床主轴轴线与进给方向垂 直度的校正。

图4-7 丝杠的窜动

2020年1月16日星期四

铣工技术

目录 上一页 下一

第四章 平面、连接面及斜面的铣削

拔模斜面的多种加工方法

径形式如流线加工 、等高外形等。 (3)进行后置处理 ,生成加工代码 对于例题 ,若

幽 3

因此 ,在进行 曲面加工时 ,合理运用 程式过滤功能 是很有必要 的 ,值得推 荐使 用。对于拔 模斜 面 的加 工 , 运用程式 过滤 功能虽 然 可 以达到 缩小 加工 程 序量 的 目 的 ,但是常常会出现一段大圆弧过滤成好几段 小圆弧的 情 况 。

栏 目主持 越 宇龙 ;

拔 模 斜 面 的 多种 加 工 方 法

中国人 民解放军第 5311工厂 (江苏南京 210007) 张 明光

模具或者 零部件 的生 产 中经 常遇 到拔 模斜 面 的加 序量过于庞大 ,在数控系统存储空 间有 限的情况下 ,常

工 ,如 图 1所 示 。 拔模 斜 面 的加

常会导致 代码 传输 的失败。 在不 影 响 加 工 精 度

工属 于三维 曲面加

工 的范畴 ,依 据 编

程 习惯 ,运用 编程

软 件 先 绘 制 曲面 ,

再对 曲面采用 三维

刀路 进行 加工 ,属

图 1

于 比较传统 的解决思路 。对于有宏 程序基础 的用 户 ,也

的前 提 下,可 运 用 “程 式过 滤 ” 功 能 达 到缩 小 程序量的 目的,如 图2所 示 ,将处 于 同 一 高 度 平 面 上 的 一 系 列 的 点 位 , 根据 “公 差 设 定 ” 过 滤 成 同 一 高 度 上 的 圆 弧 ,

径  ̄30mm,高度 20mm,拔模 角 10。,分别 运用 三种 方 代码量大约仅 占用 3 000字节 。

斜面加工循环工作原理

斜面加工循环工作原理

嘿,朋友们!今天咱就来讲讲这斜面加工循环工作原理,这可超级有意思哦!

你看啊,想象一下有个小球在一个斜面上骨碌碌地滚下来。

就跟那个小球一样,在斜面加工中,工件就好比是那个小球,要沿着特定的斜面路线来走呢!比如说,在制造汽车零件的时候,那些零件就得通过一系列的斜面加工步骤,才能变成我们需要的形状呀。

哎呀呀,这斜面加工循环工作原理就像是一场精心编排的舞蹈!机器是舞者,而斜面就是它们的舞台。

工件被放上这个舞台后,就随着机器的节奏开始了它们的旅程啦。

这一路下来,各种工艺操作就好比是舞蹈中的各种动作,旋转、跳跃、伸展,一环扣一环。

这不就像我们走路一样嘛,一步一步地向前走。

这里切一刀,那里磨一下,每一步都有它的意义和作用呢。

再举个例子,就像我们做蛋糕,得先把材料准备好,然后一步步地搅拌、烤制,最后才能做出美味的蛋糕呀!斜面加工不也是这样嘛,得经过好多道工序才能完成呢。

而且啊,这个原理可重要了!如果没有它,我们好多东西都没办法制造出来呢。

它就像一个神奇的魔法,能把普通的材料变成各种各样有用的东西。

哇塞,是不是很厉害?

所以啊,斜面加工循环工作原理真的超级重要,是现代制造业中不可或缺的一部分呀!我们得好好了解它、掌握它,才能让我们的生活变得更加美好呢!。

铣斜面的三种方法

铣斜面的三种方法

1. 针对小斜面的铣削

在制作机械零件时,常常需要在工件上铣出斜面,以便进行连接

和定位等工作。

根据不同的需求,我们可以采用不同的方法来加工斜面。

本文将着重介绍小斜面的铣削方法。

小斜面的铣削可以采用以下三种方法:

1. 倾斜工作台法

倾斜工作台法是通过调整机床工作台的倾斜角度来实现斜面铣削

的方法。

具体步骤如下:

1. 将工作台调成所需的斜角度。

2. 确定刀具的进给方向,使其滑动到工作台上并开始铣削。

3. 一边铣削,一边调整工作台的倾斜角度,直到达到所需的斜面。

这种方法适用于较小角度的斜面加工。

2. 旋转刀具法

旋转刀具法是通过调整工件和刀具之间的角度来实现斜面铣削的

方法。

具体步骤如下:

1. 将工件固定在机床上,调整刀具的进给角度。

2. 确定所需的斜面方向,将刀具沿该方向旋转。

3. 开始铣削,一边铣削一边调整刀具的旋转角度,直到达到所需

的斜面。

3. 倾斜刀具法

倾斜刀具法是通过调整刀具的倾斜角度来实现斜面铣削的方法。

具体步骤如下:

1. 将刀具固定在机床上,调整其倾斜角度。

2. 将工件定位在机床工作台上。

3. 开始铣削,一边铣削一边调整刀具的倾斜角度,直到达到所需

的斜面。

这种方法适用于较小深度和角度的斜面加工。

在实际操作中,操作人员需要根据实际情况选择合适的加工方法,才能达到更高的加工精度和效率。

典型零件斜面的铣削加工技巧

典型零件斜面的铣削加工技巧任小萍【摘要】机械加工中的工件往往造型各异,有时会出现具有多种复杂形状和多种角度面组成的零件。

铣削加工这类带角度的形面一般应该制作专门的夹具或者利用专用虎钳等,对于斜面的铣削加工来说,一般具有装夹困难、不易校正和不易测量等特点,而且有时还要进行一些工艺路线的设定与计算;因此,斜面加工是机械加工中的重要内容。

本文就其中比较典型的加工方法进行了讲解,以机械加工中普通铣床为例介绍了几种常用加工方法。

%As machining workpiece have often different shapes,sometimes there are a variety of complex parts and parts with surfaces composed of a variety of ling the angled face of such general should make a special clamp or vise methods such as the use of special,for bevel milling workpiece clamping generally have difficulty speaking,difficult to cor-rect,and so difficult to measure,but sometimes also for some features,such as setting and calculation process route,so the slope of the machining process is also an important content.In the paper,the typical processing methods were explained to ordinary milling machining for example to resolve several common processing methods.【期刊名称】《新技术新工艺》【年(卷),期】2014(000)011【总页数】2页(P28-29)【关键词】角度铣刀;主轴转速;螺旋滚刀【作者】任小萍【作者单位】西安航空职业技术学院,陕西西安 710089【正文语种】中文【中图分类】TH162.1大量机器零件上需要加工出1个斜面或者加工出1个角度,这个角度是相对于零件上某个部分而言的,比如相对于某一个孔、某一个面,则这个孔或者这个面就是需要确定的基准,以它为基准来确定所要加工的部位或方向,角度的大小在图样上无标注。

斜面的数控加工技巧

刀)

G9 5 O XOYO M0 0 G 4G 3

#l 0 =0: 0

图

2

WHIE[ 10 E一 0 ] L #0 G 5 .

DO1;

C lX# 0 T N[ 1 O 10Z[ A 1 ]

G #1 0 F O ; O1 Z 0 l 0

斜 面 的数 控 加 工 技 巧

甘肃省有色金属高级技工学校 ( 白银

在数控机床上通过程序实现斜 面的加工有两 种技 巧 方法 :一是根据斜面的夹角构建三角 函数 ,用三 角函数 表示各对应点 的进行细化加工 ;二是利用可 编程输 入变 量 与刀具半径补偿功能进行加工。

7 00 ) 万 国银 390

一

公共变量 ( 选用#0 )表 10

G 5 d 43 Z1 0 IOl;

X5 .; 5 7 .; _ 50 7 - 5.;

示每一份的宽度 ,则 A点的

雪 一一尬 ; ∞ 一川~一 一 一 一 一 ; ; 一

Y ;

;

;

坐标就是 #0 ,Z坐 标值 为 10 “ 10}T N [ ” #0 A ] 。变量 的 取值越小 ,斜面的表面质量就 越好。加工实例如图2 所示。

DO1 ;

G o .: O Z2 o

M3 0;

幽

星 !堡箜曼 塑

wwI.  ̄ met wof i g1 0 c al k n 95 , om

参磊 工冷 工 加

#1 0 =# 0 0 1 0+0 2: . G4 x4 8 5 l 0. 2 Yl . 0l 5 D

X 10Z T N[ 1 #0 [ A 1 ]

一

铣斜面常用哪几种方法

铣斜面常用哪几种方法铣斜面是一种常用的金属加工方法,能够在工件表面产生一定角度的斜面。

在实际工作中,我们常常会遇到需要加工斜面的情况,因此掌握一些铣斜面的方法将对我们的工作有很大帮助。

下面我将介绍几种常用的铣斜面方法。

1. 平口法平口法是最常见的一种铣斜面方法。

它通过调整铣刀与工件表面的夹角,来实现斜面的加工。

具体操作步骤如下:(1)首先确定斜面的角度,并选择合适的铣刀;(2)将工件固定在工作台上,并调整铣刀的高度,使其与工件表面接触;(3)通过调整工作台或铣刀座的角度,使铣刀与工件表面呈一定夹角;(4)启动铣床,将铣刀沿工件表面的方向移动,进行铣削。

2. 斜口法斜口法是一种通过切削刀具在工件上产生斜口,从而形成斜面形状的方法。

具体操作步骤如下:(1)将工件固定在工作台上,并确定斜口的长度和宽度;(2)选择合适的切削刀具,并将其固定在铣床上;(3)通过调整工作台或铣刀座的角度,使切削刀具与工件表面呈一定夹角;(4)启动铣床,将切削刀具沿工件表面的方向移动,进行切削,形成斜面。

3. 分段法分段法是一种利用不同的工具和加工步骤来完成铣斜面的方法。

具体操作步骤如下:(1)首先选择一个合适的铣刀,将工件的一部分表面进行加工;(2)调整工作台或铣刀座的角度,再次加工工件的另一部分表面;(3)重复以上步骤,直到整个工件表面都被加工为止;(4)最后进行必要的修整和抛光,使得斜面表面平整光滑。

4. 螺旋法螺旋法是一种通过旋转工件和铣刀的方式来实现斜面加工的方法。

具体操作步骤如下:(1)将工件固定在旋转工作台上,并启动旋转工作台;(2)调整铣刀的切入量和进给速度;(3)启动铣床,并将铣刀沿螺旋形路径移动,进行螺旋式铣削;(4)根据需要重复以上步骤,直至获得所需的斜面形状。

5. CNC加工法CNC(计算机数控)加工法是一种利用计算机控制铣床进行斜面加工的方法。

它能够实现高精度的斜面加工,并且可以根据设计要求进行各种复杂形状的加工。

课题四铣削斜面

目录

上一页

下一

技术要点提示

1、正确看图、划线。孔与斜面应在同一面, 不同面会加工成“斧头”。——用样本参 考 2、斜线的校正。 3、工件夹稳牢固,防止松动。 4、最后一刀,沿斜线所在平面加工。

目录

上一页

下一

目录

上一页

下一

铣刀倾斜铣斜面在立铣头可偏转的立式铣床装有立铣头的卧式铣床万能工具铣床上均可将端铣刀立铣刀按要求偏转一定角度进行斜面的铣削分别如图419至图422所示a图为铣床生产实例图b为简图图中角为工件斜面的倾斜角

广西机电职业技术学院 基础技能实训中心

铣工技能实训

课题四 铣削斜面

目录

上一页

下一

斜度的表示 铣削斜面 技能训练: 鸭嘴锤头斜面

3、角度 与斜度S之间的换算关系 S = tan

式中,S为斜度,用符号“∠”和比值表示; °)。

为斜面与基准面间的夹角(

目录 上一页 下一

(2-1)

二、 斜面的铣削方法

斜面的铣削方法有工件倾斜铣斜面、铣刀 倾斜铣斜面和用角度铣刀铣斜面三种。

1.工件倾斜铣斜面

在立式或卧式铣床上,铣刀无法实现转动 角度的情况下,可将工件按所需角度倾斜装夹 ,铣削斜面。常用的方法有以下几种: (1)根据划线装夹工件铣斜面。 如图4-15所示。由于划线费时,校正工件也较 慢,所以这种方法一般用在单件生产中。

1.倾斜角度的度数表示

用于倾斜程度大的斜面。用 倾斜角度α 的方法表示。如图 4-14(a)所示,其斜面和基准 面的夹角= 20°。

200

Байду номын сангаас

目录

上一页

下一

2.斜度S的比值表示法:

用于倾斜程度小的斜面。如图4-14(b)所示,在70 mm的长 度上,斜面两端至基准面的距离相差10 mm,斜度用“∠1︰7” 表示。斜度的符号“∠”的下横线与基准面平行,上斜线的倾斜 方向应与斜面的倾斜方向一致(即斜度符号“∠”的尖端必须与 图样上倾斜角的尖端相对应),不能画反。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1 简单斜面加工(平底立铣刀)4.1.1标准矩形周边外斜面加工矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

下刀点即初始点选择在工件的右上角,由上至下逐层爬升,以顺铣方式(顺时针方向)单向走刀。

无论粗、精加工,在确保不会发生干涉的情况下,通常在Z方向上把刀具轨迹向上略为延伸(多走一步距即可),以确保完全覆盖被加工表面,将程序中的“#7LE#5”改为“#7LE[#5+#17]”即可。

在本章所讲述的所有斜面加工均适用改原则。

O0411#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (平底立铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上Z-#5 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#5]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[-#5+#7]F300 G01爬升至次轮初始刀位点(X、Y、Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.1.2 前侧斜面X0→X-单向推进加工以矩形工件右下角为XY原点,顶面Z0,由下向上逐层爬升,采用顺铣。

O0412#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标减小)X-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.3 后侧斜面X0→X+单向推进加工O0413#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标增大) X#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.4 左侧斜面Y0→Y+单向推进加工O0414#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标增大) Y#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.5 右侧斜面Y0→Y+单向推进加工#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标减小) Y-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.2 简单斜面加工(球头铣刀)4.2.1 标准矩形周边外系外面加工#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (球头铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上#23=[1-COS[#3]]/SIN[#3]/COS[#3] 参表4-1#25=#6*[TAN[#3]-#23] 表4-1中的CH长度#27=#25-#6-#5 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#5+#6*[1-COS[#3]]/TAN[#3] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[#27+#7]F300 G01爬升至次轮初始刀位点(X\Y\Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.2.2前侧斜面X0→X-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0422#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标增大)X-#15F1000 进给至斜面左侧G00Z1X#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.3后侧斜面X0→X+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0423#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标减小)X#15F1000 进给至斜面左侧G00Z1X-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.4左侧斜面Y0→Y+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0424#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y#15F1000 进给至斜面左侧G00Z1Y-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.5 右侧斜面Y0→Y-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0425#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y-#15F1000 进给至斜面左侧G00Z1Y#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.3 四角圆角过渡(上下等半径)矩形周边斜面加工4.3.1四角圆角过渡矩形周边外斜面加工(平底立铣刀)矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。