1 超高压烧结体

纳米batio3陶瓷的超高压烧结

纳米batio3陶瓷的超高压烧结常规烧结常规烧结是最简单原始的烧结方法,多用于普通陶瓷烧结,一般认为,常规烧结只对易烧结,粉体性能优良,素坯致密度较高且结构均匀性好的材料有效。

否则,通常只能尝试添加烧结助剂的方法以降低烧结温度或以第二相的形式钉扎在晶界上进而降低晶界迁移速率,增加晶界扩散来实现陶瓷的纳米化。

因此,如何获得晶粒尺寸较小、尺寸分布较窄的优异粉体,同时成型时得到致密度较高且结构较好的均匀的素坯,或烧结时选择合适的烧结助剂是今后常规烧结制备纳米陶瓷的研究重点。

两步烧结法一般的无压烧结是采用等速烧结进行的,即控制一定的升温速度,达到预定温度后保温一定时间获得烧结体。

在无压烧结中,由于温度是唯一可以控制的因素,因此如何选择最佳的烧结温度,从而在控制晶粒长大的前提下实现坯体的致密化,是纳米陶瓷制备中最需要研究的问题。

从烧结理论上看,两步烧结法是通过巧妙的控制温度的变化,在抑制晶界迁移的同时,保持晶界扩散处于活跃状态,来实现在晶粒不长大的前提下完成烧结的目的。

清华大学研究人员运用两步烧结法,得到了密度高达99%以上,晶粒尺寸为60nm的Y2O3陶瓷和晶粒尺寸仅为8nm的完全致密的BaTiO3陶瓷。

热压烧结热压烧结是在烧结的同时施加一定的轴向压力,使样品致密化过程在外加压力的协同作用下完成,由于受模具材料的限制,常规热压烧结的压力一般在几十兆帕。

在这种情况下,紧紧靠压力的作用还是很难获得纳米陶瓷,通常还需要第二相辅助或其它因素共同作用。

在不考虑塑性变形和蠕变的情况下,轴向压力越大,素坯致密度越高,热压过程中的致密化速率越大,所以纳米陶瓷的热压烧结往往需要很高的压力。

高压力作用使得纳米陶瓷的烧结温度比微米陶瓷低几百度,这对抑制晶粒粗化有很好的效果,这种烧结方式也被称为是超高压烧结。

超高压烧结的特点是不仅能够迅速达到高密度,而且使晶体结构甚至原子、电子状态发生变化,从而材料具有在通常烧结下不能达到的性能。

刀片材质分类

刀片材质分类Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998涂层CVD用途材质/ISO用分类代号特征P钢 T9005/ P05 - P10 钢加工用材质。

P钢 T9015/ P10 - P20 通过双桥效果可实现良好的覆盖抗剥落性。

采用专用基P钢 T9025/P20 - P30 及4种材质系列可应用到钢材车削加工的所有领域。

P钢 T9035/P30 - P40 T9005:在高速切削等要求耐磨损性的领域内,能发挥良好性能。

T9015:耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。

T9025:在轻型~中等断续切削中,发挥良好的抗崩刃性。

T9035:具有极高抗崩刃性,更适用于强断续切削。

M不锈钢 T6020/M15 – M25 不锈钢加工用材质。

M不锈钢 T6030/M25 – M35 采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。

T6020:适用中速~高速领域,连续~轻型断续切削。

T6030:适用低速~中速领域,有极高抗崩刃性,连续~断续切削。

K铸铁 T5104/K05 – K15 铸铁、球墨铸铁材质。

K铸铁 T5115/K10 – K20 涂层采用比以往更精细更高硬度的柱状晶体Ti(K铸铁 T5125/K15 – K30 C,N)膜,大幅度提高了耐磨损性。

并且通过和高强度K铸铁 T5010/K05 – K15 专用微粒硬质合金基体的组合,使T5100系列3种材K铸铁 T5020/K10 – K25 质在车削加工的广泛领域内实现了卓越的性能。

T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。

T5115:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。

T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。

车螺纹专用 T313V 车螺纹专用。

采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。

刀片材质分类

涂层CVD用途材质/ISO用分类代号特征P钢 T9005/ P05 - P10 钢加工用材质。

P钢 T9015/ P10 - P20 通过双桥效果可实现良好的覆盖抗剥落性。

采用专用基P钢 T9025/P20 - P30 及4种材质系列可应用到钢材车削加工的所有领域。

P钢 T9035/P30 - P40 T9005:在高速切削等要求耐磨损性的领域内,能发挥良好性能。

T9015:耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。

T9025:在轻型~中等断续切削中,发挥良好的抗崩刃性。

T9035:具有极高抗崩刃性,更适用于强断续切削。

M不锈钢 T6020/M15 – M25 不锈钢加工用材质。

M不锈钢 T6030/M25 – M35 采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。

T6020:适用中速~高速领域,连续~轻型断续切削。

T6030:适用低速~中速领域,有极高抗崩刃性,连续~断续切削。

K铸铁 T5104/K05 – K15 铸铁、球墨铸铁材质。

K铸铁 T5115/K10 – K20 涂层采用比以往更精细更高硬度的柱状晶体Ti(K铸铁 T5125/K15 – K30 C,N)膜,大幅度提高了耐磨损性。

并且通过和高强度K铸铁 T5010/K05 –K15 专用微粒硬质合金基体的组合,使T5100系列3种材K铸铁 T5020/K10 – K25 质在FC.FCD车削加工的广泛领域内实现了卓越的性能。

T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。

T5115:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。

T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。

车螺纹专用 T313V 车螺纹专用。

采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。

用途材质/ISO用分类代号特征P钢 T3030/P20 – P40 钢,不锈钢加工用材质。

Al2O3陶瓷的烧结方法

Al2O3陶瓷的烧结方法正确地选择烧结方法,是使Al2O3陶瓷具有理想的结构及预定性能的关键。

如在通常的大气条件下(无特殊气氛、常压下)烧结,无论怎样选择烧结条件,也很难获得无气孔或高强度制品。

下面简介几种Al2O3陶瓷及其特种陶瓷的烧结工艺方法。

①低温烧结在尽可能低的温度下制备陶瓷是人们早有的愿望,这种方法可以降低能耗,使烧结成本降低。

低温烧结方法主要有以下两种。

(1)引入添加剂这种子选手方法根据添加剂作用机理可分为如下两类:一是添加剂的引入使晶格空位增加,易于扩散,烧结速度加快;二是添加剂的引入使液相在较低的温度下生成,出现液相后晶体能作粘性流动,因而促进了烧结。

当不存在液相时,陶瓷粉料通常是通过传质而烧结的。

实际上,理想晶体是不存在的,晶体总是存在一定数量的空位,颈部的空位浓度高,其它的部分空位浓度低,空位浓度梯度的存在,导致空位浓度高的部分(通常是两颗粒的接界处----颈部)向空位浓度低的部分扩散,而质点(离子)向相反方向扩散,使物料易于烧结,Al2O3添加TiO2、MgO、MnO等添加剂后,就显着地促进了烧结。

(2)使用易于烧结的粉料易于烧结的粉料制备方法大致分为以下两类:a通过粉料制备工艺规程;b特殊粉料制备法。

这里所指的制备工艺过程是粉料的化学组成、制备条件、煅烧条件、粉碎条件等。

由于这些工艺过程的变化,使所得的陶瓷粉料的烧结性能发生微妙的变化。

总之,随着粉末颗粒的微细化,粉体的显微结构和性能将会发生很大的变化,尤其是对微米、纳米级的粉体来说,它在内部压力、表面活性等方面都会有意想不到的性能。

因此在加速粉料在烧结过程中的动力学过程、降低烧结温度和缩短烧结时间;②.热压烧结如果加热粉体同时进行加压,那么烧结主要取决塑性流动,而不是扩散。

对于同种材料而言,压力烧结与常压烧结相比,烧结温度低的多,而且烧结体中气孔率也低。

另外,由于在较低的温度下烧结,就抑制了晶粒成长,所得的烧结体致密,且具有较高的强度(晶粒细小的陶瓷,强度较高)。

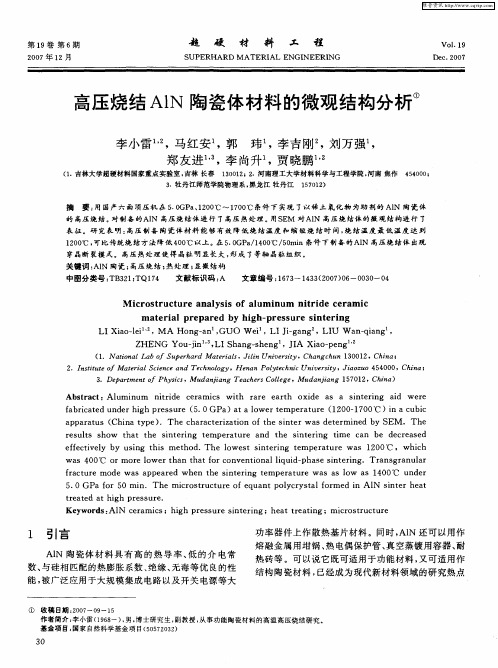

高压烧结A1N陶瓷体材料的微观结构分析

李 小雷 ,马红 安 郭 玮 李 吉 刚 , , ,刘 万 强 ' 郑 友 进 ,李 尚升 。 ,贾 晓鹏

(. 1 吉林大学超硬材料 国家重点 实验室 , 吉林 长春 1 0 1 ; .河南理工大学材料科学与工程学院 , 302 2 河南 焦作

171) 5 0 2

440 ; 5 0 பைடு நூலகம்

中 图分 类 号 : B 2 ; T 3 1TQ1 4 7

文献标识码 : A

文 章 编 号 : 63 1 3 ( 0 7 0 一O 3 —O 1 7 — 4 32 0 )6 O O 4

M i r s r c u e a a y i f a u i m i r d e a i c o t u t r n l s s o l m nu n ti e c r m c m a e i l p e a e y h g — r s u e s nt r n t r a r p r d b i h p e s r i e i g

10 ℃ , 2 0 可比 传 统 烧 结 方 法 降 低 4 0 以上 。 5 O P / 4 0 / 0 i 件 下 制备 的Al 高压 烧 结 体 出现 0℃ 在 .G a 1 0 ℃ 5 r n条 a N 穿 晶 断 裂模 式 。 高压 热 处 理 使 得 晶粒 明 显长 大 , 成 了等轴 晶 粒 组 织 。 形 关键词 : N 陶瓷 ; Al 高压 烧 结 ; 处 理 ; 微 结 构 热 显

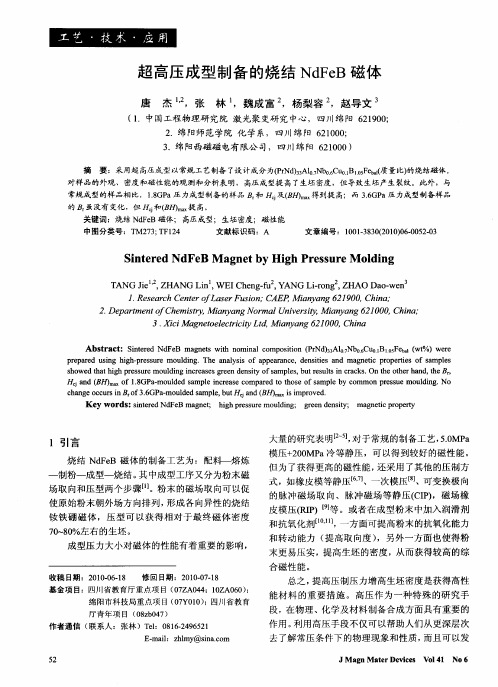

Al2O3添加量对超高压烧结SiC的影响

对 烧 结体 XR 图谱 的计算表 明: D 采用 超 高压烧 结获得 的烧 结体 的晶粒尺 寸在 2- 2r 原料初 始 晶粒 12 m( i 尺 寸 2 m) 0n ,晶粒长大 不 明显 ,这 是因 为超 高压烧 结时 间短 ,温 度低 ,有利 于获 得细 晶纳米 陶瓷材料 。同

时采用 Jd5 ae. 0对烧结获得 的陶瓷 的晶格常数进行分析,表明采用超高压技术获得的陶瓷的晶格常数为

85 铪一 — 氘反应动 力学研 究

邴文增 龙兴贵 朱祖 良 彭述 明

金属钛作为高真空环境下的贮氢材料, 具有易氢脆和固氦能力差等 固有缺陷。 金属铪和钛同为 VB族 I

元 素 ,贮 氢体 积密 度相近 ,但铪 的吸 氢体 胀率 (5 远 小于钛 的(4o,因而可 望 在抗氢 脆方面较 钛有 所改 1%) 2 o) / 善 。文 中研 究铪 吸氘 反应动 力学 ,获得 铪氘 反应 的速率 常数和 表观 活化 能 , 而评 价铪 吸氘 的动力 学性 能。 从 实验 在 金属 氢化物 热力 学和动 力学 参数 测试 系统 中进行 。在 系统抽 真 空 、升 温 除气完 成后 ,试样 降温

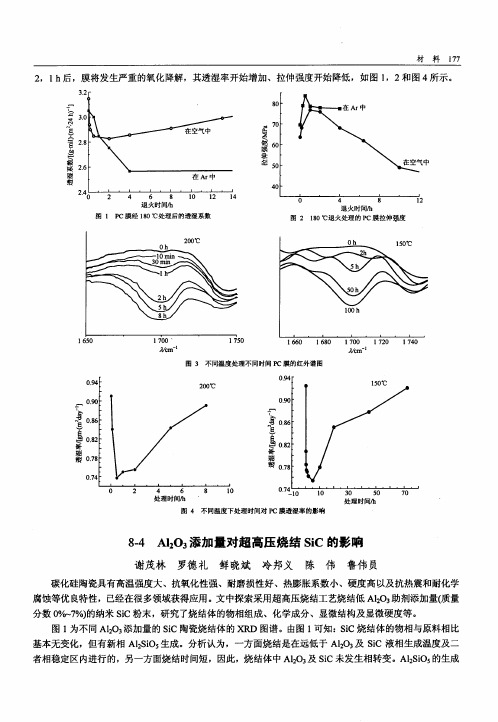

退火 时 间/ I l

图 2 8 ℃退火处理的P 膜拉伸强度 10 c

l7 0 、 0

; m- Vc

图 3 不 同温度 处理 不 同时 间 P C膜 的红外 谱 图

0

2

4

6

8

l 0

处理 时间/ l l

图 4 不 同温度 下 处理 时间对 P C膜透 湿率 的影 响

至预设温度并保持恒定,快速 向样品室引入一定初压的氘气,试样发生吸氘反应 ,数据采集系统 自动记录

压 强 随时 间的变 化 。

超高压成型制备的烧结NdFeB磁体

jn 引 m o . amo le a l ices o ae oeo mpeb o mo rsu ud g N d( a f1 GP — ud dsmpe n raecmp rdt t s f a l yc m npesemo li . o 8 oh s n

c a g c us n r f . P — ud dsmp e b t h e c r i o 36 a n o B G mo le a l, u a d( n ห้องสมุดไป่ตู้r v d n 丑 ai i oe . x s mp

一

大量 的研 究表 明L , 于常规 的制 备工艺 ,.MP 2 对 】 50 a 模压+ 0 MP 2 0 a冷等 静压 ,可 以得 到较 好 的磁 性能 。

但为 了获得 更 高 的磁 性 能 , 还采 用 了其 他 的压制方 式 ,如橡皮 模等 静压 I 1 6 、一次 模压 【、可变 换极 向 ' 7 8 】

超 高压 成 型 制 备 的烧 结 N F B磁 体 de

唐 杰 , 一 ,张 林 ,魏成 富 。 ,杨梨容 ,赵导文

( .中 国工程 物理研 究院 激 光聚 变研 究 中心 ,四川 绵 阳 6 10 ; 1 2 90

2 绵阳师范学院 化 学系,四川绵阳 6 10 ; . 200 3 绵阳西磁磁电有 限公 司,四川绵阳 6 10 ) . 2 00

.

p e ae s g h g - r s u e mo l i g r p r d u i i h p e s r u d n .Th n l ss o p e a c ,d n i e n g e i r p r e f s mp e n e a ay i f a p a n e e st s a d ma r i n t p o e t s o a ls c i s o d t a i h p e s r u d n c e s s r e e s y o mp e , u s l r c s On t e o h r a d t eB , h we t g r s u emo l i g i r a e e n d n i f a ls b t e u t i ca k . t e n , h r h h n g t s r sn h h

无机材料科学基础《烧结》知识点

(1)常压烧结:又称无压烧结。

属于在大气压条件下坯体自由烧结的过程。

在无外加动力下材料开始烧结,温度一般达到材料的熔点0.5-0.8即可。

在此温度下固相烧结能引起足够原子扩散,液相烧结可促使液相形成或由化学反应产生液相促进扩散和粘滞流动的发生。

常压烧结中准确制定烧成曲线至关重要。

合适的升温制度方能保证制品减少开裂与结构缺陷现象,提高成品率。

(2)热压烧结与热等静压烧结:热压烧结指在烧成过程中施加一定的压力(在10~40MPa),促使材料加速流动、重排与致密化。

采用热压烧结方法一般比常压烧结温度低100ºC左右,主要根据不同制品及有无液相生成而异。

热压烧结采用预成型或将粉料直接装在模内,工艺方法较简单。

该烧结法制品密度高,理论密度可达99%,制品性能优良。

不过此烧结法不易生产形状复杂制品,烧结生产规模较小,成本高。

作为陶瓷烧结手段,利用来自于表面能的表面应力而达到致密化的常压烧结法虽是一般常用的方法,但是,不依赖于表面应力,而在高温下借助于外压的方法,也是可以采用的。

这就是称为热压法的烧结方法。

广义来说,在加压下进行烧结的方法包括所有这类方法,超高压烧结和热等静压(HIP)烧结也属于这类方法。

不过,一般都作为在高温下施加单轴压力进行烧结的方法来理解。

其基本结构示于图1。

首先,制备粉体试料,置于模型中,在规定温度下加热、加压,获得烧结体。

由于下述原因而采用这种方法:(1)烧结温度降低;(2)烧结速度提高;(3)使难烧结物质达到致密化。

因为能够在颗粒成长或重新结晶不大可能进行的温度范围达到致密化,所以,可获得由微小晶粒构成的高强度、高密度烧结体。

图2所示,是热压对陶瓷致密化影响效果之一例。

将热压作为制造制品的手段而加以利用的实例有:氧化铝、铁氧体、碳化硼、氮化硼等工程陶瓷。

连续热压烧结生产效率高,但设备与模具费用较高,又不利于过高过厚制品的烧制。

热等静压烧结可克服上述弊缺,适合形状复杂制品生产。

数控刀具分类及应用

数控刀具的分类及应用制作:周亚伟时间:2015年9月7日(请按F5全屏观看)目录数控刀具发展近况数控刀具分类数控刀具的要求及特点刀具磨损分析数控刀具的材料一、数控刀具发展近况1、概述机械制造业由于产品更新换代和生产形势发展的需要,在航空航天、机床工具、电站制造、能源和轨道等行业,数控机床的占有率已从20世纪的20%~30%提高到目前的50%~65%。

一般来说,数控机床具有高精度、高刚度和高效率的特性(特别适用于高速切削),因而能取得高效加工的效果。

为了保证数控机床的正常运行,只有配置了与数控机床性能相适应的刀具才能使其性能得到充分发挥,也可说配置刀具的优异(合理性、先进性)直接影响到数控机床功能和作用的发挥。

1.数控刀具的定义数控刀具是指与数控机床(数控车床、数控铣床、数控钻床、数控镗铣床、加工中心、自动线以及柔性制造系统)相配套使用的各种刀具的总称。

2.数控机床刀具的特点(1)具有良好的稳定切削性能刀具刚性好、精度高,能进行高速切削和强力切削。

(2)刀具有较高的寿命刀具大量采用硬质合金材料或高性能材料(如陶瓷刀片、立方氮化硼刀片、金刚石复合刀片和涂层刀片等,高速钢刀具采用较多的则是高钴、高钒、含铝的高性能高速钢和粉末冶金高速钢)。

(3)刀具(刀片)互换性好、能快速换刀刀具能实现自动、快速更换,缩短辅助时间。

(4)刀具有较高的精度刀具适用于对较高精度工件的加工,特别是当采用可转位刀片时,由于刀具刀体和刀片重复定位精度高,因而能获得良好的加工质量。

(5)刀具有可靠的卷屑和断屑性能使用数控机床不能随意停机处理切屑,加工中出现的长切屑会影响操作者的安全和加工效率。

(6)刀具有调整尺寸的功能刀具可机外预调(对刀)或机内补偿,以减少换刀调整时间。

(7)刀具能实现系列化、标准化和模块化刀具系列化、标准化和模块化有利于编程、刀具管理和降低成本。

(8)多功能复合及专用化。

3.数控刀具的主要应用领域包括:(1)汽车行业汽车行业的加工特点一是大批量、流水线生产,二是加工条件相对比较固定。

3章 特种陶瓷烧结工艺

2.2.2液相烧结: 凡有液相参加的烧结都叫液相烧结。 液相烧结的驱动力除了表面能的降低以外,细小 固体颗粒之间液相毛细管压力也具有驱动力的作用。 同时传质可以在两个颗粒之间的液相中进行,流动传 质比扩散传质的速度要快得多,因而烧结速率比较高。 液相烧结一般具有以下几个条件:固相在液相中 具有一定的溶解度;液相具有合适的粘度;具有一定 数量的液相。

(2)扩散过程 颗粒接触的颈部区域和颗粒表面之间的自由能或化学势之 差可以提供固态传质的驱动力。可能的固态传质过程可以通过 表面扩散、晶格扩散、和晶界扩散从颗粒表面、颗粒内部、或 晶界向颈部传输粒子。 陶瓷烧结过程中,晶界结构、成分和静电荷对温度和杂 质比较敏感,一般来说,提高晶界扩散和体扩散系数的杂质能 够提高固态烧结的速度。晶界扩散和体扩散系数与温度有密切 关系,温度的高低对烧结速度的影响特别重要。 扩散过程中,不同元素扩散速率存在一定差别,扩散速 度决定于扩散最慢的元素。 以上讨论主要为烧结初期阶段,气孔之间一般为连通状态, 随着烧结的进行,气孔会被相互隔开、孤立。

2.2.3热压烧结致密化 认为热压致密化有三个连续过渡阶段: (A)微流动阶段: 热压初期颗粒发生相对滑移、破碎和塑性变形, 进行颗粒重排。 (B)塑性流动阶段: 类似烧结后期闭孔收缩阶段,以塑性流动为 主,致密化速率减慢。 (C)扩散阶段 趋近终点密实度,以扩散有关的一些概念 A.烧结与烧成: 烧成:包括多种物理和化学变化。例如脱水、坯体内气体 分解、多相反应和熔融、溶解、烧结等。而烧结:仅仅指 粉料经加热而致密化的简单物理过程,烧结仅仅是烧成过 程的一个重要部分。 B.烧结和熔融: 烧结是在远低于固态物质的熔融温度进行的。烧结和熔融 这两个过程都是由原子热振动而引起的,但熔融时全部组 元都为液相,而烧结时至少有一组元是处于固态控制表面 扩散、晶界扩散和晶格扩散而充填气孔,用改变显微结构 方法使材料性能改善。因此,当配方、原料粒度、成型等 工序完成以后,烧结是使材料获得预期的显微结构以使材 料性能充分发挥的关键工序。

金刚石和CBN超硬刀具超高压反应烧结技术

金刚石和CBN超硬刀具超高压反应烧结技术一、金刚石的超高压反应烧结金刚石作为工具材料具有极为优良的性质。

所以,自古以来就用天然金刚石单晶做工具,但它存在着颗粒大小的限制和由于劈裂而造成崩刃等问题。

因此人们自然想要合成多晶金刚石。

金刚石烧结体也就应运而生。

金刚石是碳的同素异构体,可以选用碳化物形成元素(如钛、硅)作添加剂进行反应烧结,烧结过程中,碳化物形成元素与金刚石表面的碳反应生成碳化物从而将金刚石粘结起来。

这类添加剂中研究较多的是富硅系,硅含量50%~90%(摩尔分数)其余金属壳选择铁、钴、镍、铬、锰、钼、钛等。

国内最早采用Ni-Si系,而Ti-Si系是效果较好、应用广泛的添加剂。

添加Ni-Si的金刚石烧结时,Ni-Si反应形成的Ni-Si熔体与金刚石表面碳反应形成β-SiC,通过β-SiC和Ni-Si化合物将金刚石结合起来,但Ni-Si系金刚石聚晶的强度较差,逐渐被Ti-Si 系添加剂取代。

以Ti-Si添加剂的金刚石为例,反应烧结过程为:在700~1300℃,硅、钛和金刚石的表面碳通过固相扩散反应形成SiC、TiC和TiSi2;在约1330℃,Ti-Si 液相同金刚石表面碳反应,生产TiC和SiC;在1500℃,TiSi2分解,并同金刚石表面碳反应,形成TiC和SiC;在1600℃保温保压烧结阶段,SiC、TiC发生烧结并将金刚石晶粒结合起来,形成致密金刚石烧结体。

Ti-Si系作粘结剂,金刚石聚晶的成品率较高(>90%)。

Ti-Si配比对成品率有影响,钛含量高成品率高;硅含量高,则成品率低。

粘结相中TiSi2与SiC、TiC共存时,比单一SiC、TiC具有高的耐热性,但耐磨性降低。

加入硼形成Ti-Si-B三元粘结剂时,在1650℃、5~6Gpa、60s条件下得到的金刚石烧结体其性能随金刚石的力度和粘结剂加入量的不同而变化。

两个因素的综合影响可归结为平均自由程与性能的关系。

图8-16是抗弯强度与平均自由程的关系曲线。

刀片材质分类

刀片材质分类Company Document number: WTUT-WT88Y-W8BBGB-BWYTT-19998涂层CVD用途材质/ISO用分类代号特征P钢T9005/ P05 - P10钢加工用材质。

P钢T9015/ P10 - P20通过双桥效果可实现良好的覆盖抗剥落性。

采用专用基P钢T9025/P20 - P30及4种材质系列可应用到钢材车削加工的所有领域。

P钢T9035/P30 — P40 T9005 :在高速切削等要求耐磨损性的领域内,能发挥良好性能。

T9015 :耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。

T9025 :在轻型〜中等断续切削中,发挥良好的抗崩刃性。

T9035 :具有极高抗崩刃性,更适用于强断续切削。

M不锈钢T6020/M15 - M25不锈钢加工用材质。

M不锈钢T6030/M25 - M35采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。

T6020 :适用中速〜高速领域,连续〜轻型断续切削。

T6030 :适用低速〜中速领域,有极高抗崩刃性,连续〜断续切削。

K铸铁T5104/K05 - K15铸铁、球墨铸铁材质。

K铸铁T5115/K10 - K20涂层采用比以往更精细更高硬度的柱状晶体Ti(K铸铁T5125/K15 - K30 C,N)膜,大幅度提高了耐磨损性。

并且通过和高强度K铸铁T5010/K05 - K15专用微粒硬质合金基体的组合,使T5100系列3种材K铸铁T5020/K10 - K25质在车削加工的广泛领域内实现了卓越的性能。

T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。

T5n5:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。

T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。

车螺纹专用T313V车螺纹专用。

采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。

AlAlN复相陶瓷超高压烧结的研究

图3不同烧结时间对烧结性能的影响

Fig.3 Effects of different sintering time on sintering property

26

万方数据

2.4微观结构分析 图4为高压烧结体不同烧结时间得到的断日形

貌SEM照片。A组、B组分别是无烧结助剂和添加烧

结助剂烧结得到的形貌图,10、20、40和50分别代表

由图2可见,无烧结助剂时,在低温区1100— 1300℃密度增加相对缓慢;在高温区间1300。C~ 1500℃,密度增加相对较快,在1500℃时达到最大值 3.0829/cm3(相对密度99.4%);温度继续升高,密度 和有所减小。在5wt.%烧结助剂的作用下,烧结性能 在低温下就表现出来,从1100℃~1500℃,致密度一 直在增加,而且增加速度无咦显变化,也在1500℃达

(3)在5.0GPa、1500℃下保温50min得到的烧结 体微观结构致密,晶界清晰;品粒大小分布均匀,多为 六角晶形;且中间相多分布予三叉晶界区。

参考文献:

[1]Min Zhao,Gaohui Wu,Dezhi Zhu,Longtao Jiang.Zuoyong Dou. Effects of Thermal Cycling on Mechanical Properties of AIN/AI Composite[J].Materials Letters,2004,(58):1899—1902.

超高压辅助烧结纳米陶瓷

超高压辅助烧结纳米陶瓷

肖长江;靳常青;王晓慧

【期刊名称】《功能材料》

【年(卷),期】2007(038)A06

【摘要】10nm钛酸钡粉用两种方法烧结得到致密的钛酸钡陶瓷。

在6GPa的超高压辅助条件下烧结得到的钛酸钡陶瓷的晶粒大小约为30nm;在常规的无压条件下烧结得到的钛酸钡陶瓷的晶粒大小约为1200nm。

研究表明,由于超高压能够压碎纳米粉体中的团聚体、增加烧结的驱动力、降低戍核的势垒而使戍核速率增加和由于扩散能力的降低而使生长速率减小,所以超高压烧结能在较低的温度和较短的时间内得到致密的纳米钛酸钡陶瓷。

【总页数】3页(P2127-2129)

【作者】肖长江;靳常青;王晓慧

【作者单位】河南工业大学材料科学与工程学院,河南郑州450007;中国科学院物理研究所,北京100080;清华大学材料科学与工程系新型陶瓷和精细工艺国家重点实验室,北京100084

【正文语种】中文

【中图分类】TB34

【相关文献】

1.超高压烧结制备cBN/Sialon复合材料及烧结过程中的失效分析 [J], 林少杰;吴一;邹正光

2.添加AlN-Y2O3-La2O3烧结助剂的c-BN-β-Si3N4复合材料的超高压烧结 [J], 林少杰;吴一;邹正光

3.超高压成型制备Y-TZP纳米陶瓷 [J], 高濂;李蔚;王宏志;周军学;曹振骏;翟庆珍

4.超高压烧结Si_3N_4陶瓷断口形貌与烧结温度关系的研究 [J], 王宝棣;陈国瓗;温静娴;黄衍信;罗平

5.添加Y_2O_3-Al_2O_3烧结助剂的氮化硅陶瓷的超高压烧结 [J], 唐翠霞;唐敬友;姚怀;寇自力;刘雨生;贺红亮;杨世源

因版权原因,仅展示原文概要,查看原文内容请购买。

超高压通电烧结钨-金刚石复合材料及其导热性能

超高压通电烧结钨-金刚石复合材料及其导热性能钟铭;周张健;谈军;屈丹丹【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2013(000)005【摘要】以钨粉和镀钛金刚石颗粒为原料,采用超高压力下通电烧结(resistance sintering under ultra high pressure,RSUHP)的方法制备钨−金刚石复合材料,利用X射线衍射(XRD)以及扫描电镜(SEM)对该复合材料的物相组成及断口形貌进行表征,利用LFA427激光热导测试仪测试材料的常温和高温热导率,并与纯钨的常温热导率进行对比,同时还分析在不同功率下烧结及不同温度下退火时,钨和金刚石的反应情况。

结果表明,超高压烧结功率低于4.5 kW时,可避免碳化钨的生成;钨−金刚石复合材料作为高热导材料的适宜服役温度应低于900℃。

金刚石的加入使钨的室温热导率从127.3 W/(m∙K)显著提高到176.3 W/(m∙K),但随温度升高而降低。

【总页数】5页(P713-717)【作者】钟铭;周张健;谈军;屈丹丹【作者单位】北京科技大学材料科学与工程学院,北京 100083;北京科技大学材料科学与工程学院,北京 100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京 100083【正文语种】中文【中图分类】TG146.4【相关文献】1.超高压烧结法制备金刚石/铜复合材料的性能研究 [J], 刘秋香;董桂霞;陈惠;李尚劼2.金刚石表面镀钨对铜/金刚石复合材料热导率的影响 [J], 李建伟;张海龙;张少明;张洋;王西涛3.热压烧结和压力浸渗所制备金刚石/Al复合材料的导热性能分析∗ [J], 陈培架;曾从远;陈锋;余新泉4.超高压力下通电烧结制备钼铜合金 [J], 都娟;周张健;宋书香;钟志宏;葛昌纯5.金刚石盐浴镀覆温度对Al/金刚石复合材料导热性能的影响研究 [J], 梁雪冰;贾成厂;裴广林因版权原因,仅展示原文概要,查看原文内容请购买。

热压烧结

加压烧结

施加外压力的烧结, 施加外压力的烧结, 简称加压烧结 简称加压烧结 (applied ))or (appliedpressure pressure or (pressure—assisted (pressure—assisted sintering) sintering)

对松散粉末或粉末压坯同 对松散粉末或粉末压坯同 时施以高温和外压,则是 时施以高温和外压,则是 所谓的加压烧结 所谓的加压烧结 材料合成与制备

10

外力的引入:HP、HIP、 超高压烧结(纳米晶材料) 快速烧结技术 1 电固结工艺 2 热等静压(HIP) 3 微波烧结技术 4 激光烧结 5 等离子体烧结

材料合成与制备

12

(3)热压法容易获得接近理论密度、气孔率接近于零的烧 结体,容易得到细晶粒的组织,容易实现晶体的取向效应 和控制台有高蒸气压成分纳系统的组成变化,因而容易得 到具有良好机械性能、电学性能的产品。 (4)能生产形状较复杂、尺寸较精确的产品。

热压法的缺点是生产率低、成本高

材料合成与制备

• Initial stage:烧结初期 • Intermediate stage:烧结中期 • Final stage:烧结后期

材料合成与制备

烧结 初期

粉料在外部压力作用下,形成一定形状的、 具有一定机械强度的多孔坯体。烧结前成型体中 颗粒间接触有的波此以点接触,有的则相互分开 ,保留着较多的空隙,如图7.1(a)。

材料合成与制备

20

烧结颈(sintering neck)的形成与长大(neck growth)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

900~1200m/min

1–12

1.8

对需要高品位加工表面的非金属、非铁金属的精密切

削良好,是该系列中组织最细的烧结体,其可研磨性

和刃口保持性好。

10000

非铁金属、非金属材料加工用通用材质。是中粒和微

1.7

粒金刚石的混合体。兼备适度的耐磨损性和可研磨性

能。

11000 12000

重视耐磨损性材质。

1.6

适用于陶瓷、硬质合金的半烧结体、石材、非铁金属

Tungaloy Cutting Tools

1 超高压烧结体

材 质

金刚石系T-DIA

非铁金属

多晶人造金刚石是使用超高压高温技术,将物质中最硬的金刚石微细晶体致密地烧 结固定在硬质合金基体上的刀具材料。(参阅下图) 与单晶金刚石比较,其硬度稍低,但组织均匀,也不存在因结晶的质量、方位不 同,其耐磨性、劈开性就有差异的缺点,所以最适合非铁金属和非金属材料的切削 加工。

建材的切削,是粗粒和微粒金刚石的混合烧结体,其

被研磨性优于DX180。

重视耐磨损性材质。

1.5

适用于陶瓷、硬质合金等车削。用于当DX160耐磨损

性达不到要求时使用。纯度高,属于粗粒金刚石烧结

体,耐磨损性优良。

再研磨方法

材质 使用砂轮 结合剂

粒度 浓度 研磨速度

DX180、DX160、DX140、DX120 金刚石砂轮 陶瓷结合剂

多晶人造金刚石层

耐磨损性(硬度)增大 抗崩刃性(韧性)增大

DX180 DX160 DX140 DX120

用途

材质

DX120

非铁金属

DX140 DX160

DX180

组织

硬质合金基体 T-DIA 的构造

粒度 ( μ m)

4.5

12.5

28

45

硬度 (Hv)

9000

抗弯强度 (GPa)

特征重视精度加工表面用源自质。