润滑剂的作用机理与使用时的注意事项

高分子助剂第07章 润滑剂

硬脂酸钙的用途极为广泛,如它能促进 制品产生高的内部剪切力,并且赋予其良 好物性;它具有反应性,在加工期间吸收 可能形成的少量HCl;它具有外润滑剂的功 能,关键取决于加工温度、适量的填料, 以及特殊树脂使用的配方。 在硬质 PVC 加工中,硬脂酸钙的作用是: ①改变熔体粘性;②增加析出金属。

硬脂酸钙可用于硬质和软质聚氯乙烯混 料的挤塑、压延和注塑加工,在聚丙烯生产 中,作为润滑剂和金属清除剂使用。 硬脂酸锌呈白色粉末状,是兼具内润滑 和外润滑性的润滑剂,可保持透明聚氯乙烯 制品的透明度和初始色泽;在橡胶中兼具硫 化活性剂、润滑剂、脱模剂和软化剂等功能。

在挤出加工中,硬脂酸、软脂酸、肉豆 蔻酸、花生酸等都具有中期到后期润滑效 果,当初期润滑性或后期润滑性不足时, 可分别与少量硬脂酸丁酯或酯蜡等并用以 改善加工性。 作为润滑剂使用的羟基脂肪酸有蓖麻油 酸、羟基硬脂酸等,它们的挥发性比硬脂 酸低,和PVC相容性好,具有内润滑作用, 但热稳定性较差。

直链脂肪酸如硬脂酸 [CH3(CH2)16COOH] 和月桂酸 [CH3(CH2)COOH]常作为润滑剂使 用,它们均为白色固体,无毒,主要由油 脂水解而得;除作润滑剂外,还兼具软化 剂和硫化活性剂等多种功能。 由于其对金属导线有腐蚀作用,一般不 用于电缆等塑料制品。

一般情况下,润滑剂的分子结构中都含 有长链的非极性基和极性基两部分,它们 在不同聚合物中表现不同的相容性,从而 显示不同的内外润滑作用。也有些润滑剂 如聚乙烯蜡是非极性的,它们与非极性树 脂的相容性好,主要起内润滑作用。 按照化学组成,常用的润滑剂可分为如 下几类:脂肪酸及其酯类、脂肪酰胺、金 属皂、烃类、醇类、复合润滑剂等。

4、脂肪酸金属皂 金属皂既作润滑剂使用,又可作辅助热 稳定剂使用,它们包括钙、锌、铅、隔、 钡等。 常用作润滑剂的脂肪酸金属皂主要是硬 脂酸盐,包括硬脂酸钙、硬脂酸锌、硬脂 酸铅和硬脂酸钠等。 前三个品种均是由硬脂酸钠与相应的金 属盐发生复分解反应而制得。

润滑剂的作用机理及种类

润滑剂的作用机理及种类1、润滑剂作用机理润滑剂的作用是降低物料之间及物料和加工设备表面的摩擦力,从而降低熔体的流动阻力,降低熔体粘度,提高熔体的流动性,避免熔体与设备的粘附,提高制品表面的光洁度等。

需要添加润滑剂的树脂有:pvc、PO类、PS、abs、PA、PF、EP、UP、氨基树脂及纤维素塑料等。

但以在PVC及LLDPE中最重要。

依不同成型方法,其润滑作用侧重点不同:压延成型--防止熔料粘辊;注射成型--加速流动,提高脱模性;挤出成型--加速流动,提高口模分离性;压制及层压成型--利于压板与制品分离。

2、常用润滑剂品种(1)润滑剂的分类a、按润滑剂成分分类主要有饱和烃、卤代烃类、脂肪酸类、脂肪酸酷类、脂肪族酰胺类、金属皂类、脂肪醇及多元醇类等。

b、按润滑剂的作用分类可分为内、外润滑剂两种,内、外润滑剂的区分主要依其与树脂的相容性大小。

内润滑剂与树脂亲和力大,其作用是降低大分子间的作用力;外润滑剂与树脂的亲和力小、其作用是降低树与加工机械之间的摩擦。

内、外润滑剂之分只是相对而言,并无严格划分标准。

——在极性不同的树脂中,内、外润滑剂的作用有可能发生变化。

例如硬脂酸醇、硬脂酸酰胺、硬脂酸丁脂及硬脂酸单甘油酯对极性树脂如PVC及PA而言,起内润滑作用;但对于非极性树脂(如PE及PP)而言,则显示外润滑剂作用。

相反,高分子石蜡等与极性树脂相容性差,如在极性PVC中用做外润滑剂,而在PE及PP等非极性树脂中则为内润滑剂。

——在不同加工温度下,内、外润滑剂的作用会发生变化。

如硬脂酸和硬脂醇用于PVC 压延成型初期,由于加工温度低,与PVC相容性差,主要起外润滑作用;当温度升高后,与PVC相容性增大,则变为起内润滑剂作用。

(2)常用润滑剂品种按润滑剂的组成可分为:饱和烃类、金属皂类、脂肪族酰胺、脂肪酸类、脂肪酸醋类及脂肪醇类。

——饱和烃类饱和烃类按极性可分为非极性烃(如聚乙烯蜡和聚丙烯蜡)、极性烃(如氯化石蜡及氧化聚乙烯等)。

润滑油的原理

润滑油的原理

润滑油是一种常见的工业润滑剂,它在机械设备中起着非常重要的作用。

润滑

油的原理主要是通过形成一层均匀的润滑膜来减少摩擦,防止磨损,降低能量损失,延长机械设备的使用寿命。

润滑油的原理涉及到摩擦学、流体力学等多个领域的知识,下面我们来详细了解一下润滑油的原理。

首先,润滑油的原理与摩擦有着密切的关系。

在机械设备运转时,不同零部件

之间会产生摩擦力,如果摩擦力过大,会导致零部件的磨损,甚至损坏设备。

润滑油的原理就是利用其特殊的物理性质,形成一层均匀的润滑膜,使得摩擦力得以减小,从而达到减少磨损的效果。

其次,润滑油的原理还涉及到流体力学。

润滑油在机械设备中起着润滑、冷却、密封和减震的作用,这些功能都与润滑油的流体性质有关。

润滑油的原理是通过在摩擦表面形成一层均匀的油膜,使得摩擦表面之间形成流体动压,从而减小摩擦力,降低能量损失。

此外,润滑油的原理还与润滑膜的形成有关。

润滑油在机械设备中形成的润滑

膜是非常薄的,但却能够承受很大的载荷,这得益于润滑油的原理。

润滑油的原理是通过表面活性剂等添加剂,使得润滑油能够在摩擦表面形成均匀的润滑膜,从而减少摩擦力,防止磨损。

总的来说,润滑油的原理是通过减小摩擦力,防止磨损,降低能量损失,延长

机械设备的使用寿命。

润滑油的原理涉及到摩擦学、流体力学等多个领域的知识,是一门复杂而又重要的学科。

只有深入了解润滑油的原理,才能更好地选择和使用润滑油,保护机械设备,延长其使用寿命。

希望通过本文的介绍,读者对润滑油的原理有了更深入的了解。

生物润滑剂的分子机制及功能

生物润滑剂的分子机制及功能生物润滑剂是一种类似于润滑油的物质,在生物体内具有润滑、降低摩擦的作用,常常用于关节、眼球等突出部位的润滑。

与普通的工业用润滑油不同,生物润滑剂是由生物体内蛋白质、多糖等复杂有机分子构成的,其分子机制和结构十分复杂。

本文将从分子结构、功能等方面阐述生物润滑剂的研究进展和未来发展方向。

一、生物润滑剂的分子结构生物润滑剂的分子结构与其润滑功能密切相关。

它的分子结构十分复杂,大多数都是由蛋白质和多糖等分子构成的。

在关节液中,主要的润滑成分是透明质酸(hyaluronic acid,简称HA),它是一种由N-乙酰氨基半乳糖和2-酰胺-2-葡萄糖组成的高分子聚糖,分子量可达100万以上。

其结构特征在于分子链上存在大量带负电的羧酸基团,使其呈现出高度的生物相容性和高度的水溶性,在关节部位进行快速的吸附和分散,从而形成一个光滑的润滑效果。

此外,无论是在面部、咽喉、某些内部器官中,都存在糖蛋白类分子作为润滑剂的主要成分,不同部位的糖蛋白分子的结构也十分复杂。

二、生物润滑剂的功能生物润滑剂的功能主要是润滑和减少摩擦,从而保证生物机体正常运转。

生物润滑剂的分子结构具有很强的生物相容性,强烈的亲水性和低表面张力是其之所以能够充当生物润滑剂的重要原因。

而且,糖蛋白类润滑剂还具有黏附力和抗菌性等多种功能。

1. 减少关节磨损生物润滑剂对于关节健康和运动非常重要。

人体内大部分润滑剂都集中在关节内。

在运动过程中,润滑剂能够减少关节之间的磨损,缓解关节疼痛等问题。

2. 保护眼球眼部组织也需要润滑剂来保持正常的生理功能。

眼粘液和泪液中存在多种各式各样的生物润滑剂,这些润滑剂能够降低眼球表面的摩擦,防止眼睛的干燥和刺激。

3. 调节胃肠道胃肠道中的糖蛋白类润滑剂等物质可以抑制胃肠道的摩擦,减少局部刺激,从而缓解患者的疼痛感,改善患者的胃肠道问题,如腹泻和炎症。

三、未来研究方向随着科技的进步,生物润滑剂已得到广泛的应用,且被研究用于更加广泛范围的用途,例如软组织中的润滑问题、人造关节、人造高举等等。

钻井液润滑剂润滑性能及影响因素

钻井液润滑剂润滑性能及影响因素国内外研究者对钻井液的润滑性能进行了评价,得出的结论是:空气与油处于润滑性的两个极端位置,而水基钻井液的润滑性处于其间。

用Baroid公司生产的钻井液极压润滑仪测定了三种基础流体的摩阻系数(钻井液摩阻系数相当于物理学中的摩擦系数),空气为0.5,清水为0.35,柴油为0.07。

在配制的三类钻井液中,大部分油基钻井液的摩阻系数在o.08~o.09之间,各种水基钻井液的摩阻系数在0.20~0.35之间,如加有油晶或各类润滑剂,则可降到0.10以下。

对大多数水基钻井液来说,摩阻系数维持在o.20左右时可认为是合格的。

但这个标准并不能满足水平井的要求,对水平井则要求钻井液的摩阻系数应尽可能保持在0.08~0.10范围内,以保持较好的摩阻控制。

因此,除油基钻井液外,其它类型钻井液的润滑性能很难满足水平井钻井的需要,但可以选用有效的润滑剂改善其润滑性能,以满足实际需要。

近年来开发出的一些新型水基仿油性钻井液,其摩阻系数可小于0.10,很接近油基钻井液,其润滑性能可满足水平井钻井的需要。

从提高钻井经济技术指标来讲,润滑性能良好的钻井液具有以下优点:(1)减小钻具的扭矩、磨损和疲劳,延长钻头轴承的寿命;(2)减小钻柱的摩擦阻力,缩短起下钻时间;(3)能用较小的动力来转动钻具;(4)能防粘卡,防止钻头泥包。

钻井液润滑性好,可以减少钻头、钻具及其它配件的磨损,延长使用寿命,同时防止粘附卡钻、减少泥包钻头,易于处理井下事故等。

在钻井过程中,由于动力设备有固定功率,钻柱的抗拉、抗扭能力以及井壁稳定性都有极限。

若钻井液的润滑性能不好,会造成钻具回转阻力增大,起下钻困难,甚至发生粘附卡钻和日钻具事故;当钻具回转阻力过大时,会导致钻具振动,从而有可能引起钻具断裂和井壁失稳。

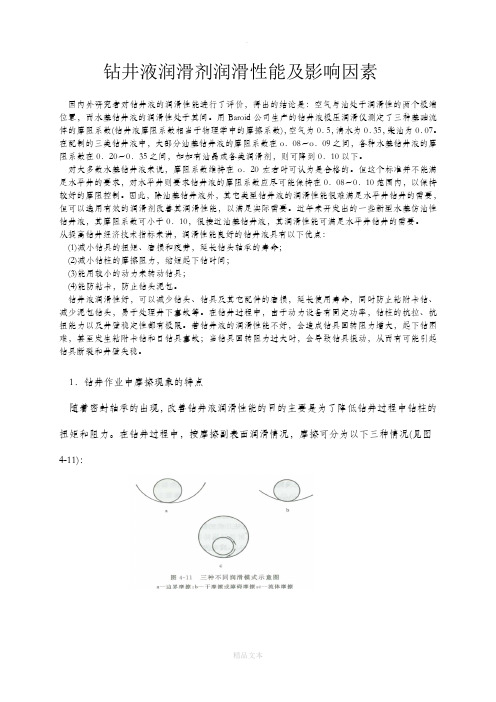

1.钻井作业中摩擦现象的特点随着密封轴承的出现,改善钻井液润滑性能的目的主要是为了降低钻井过程中钻柱的扭矩和阻力。

在钻井过程中,按摩擦副表面润滑情况,摩擦可分为以下三种情况(见图4-11):(1)边界摩擦:两接触面间有一层极薄的润滑膜,摩擦和磨损不取决润滑剂的粘度,而是与两表面和润滑剂的特性有关,如润滑膜的厚度和强度、粗糙表面的相互作用以及液体中固相颗粒间的相互作用。

钻井液润滑剂的基础理论和在钻井工艺中的应用技术的研究.

摘要在石油钻井完井作业中,钻头钻进时避免不了会产生各种摩擦,造成设备磨损。

为了减少机械零部件在运行中因摩擦而产生的能量损失及设备损坏,世界各国积极研制各种用以降低摩擦阻力、减缓其磨损的润滑介质,即钻井液润滑剂,以达到润滑减阻的目的。

本论文系统地对钻井液润滑剂的作用、分类、测试评价、应用以及近年国内外的油田应用研发动态进行研究讨论,为钻井液润滑剂的研发提供进一步的依据。

近年来,随着石油勘探开发技术的不断发展,为保证钻井液的润滑及抗磨性能适应各种不同的钻井条件和工艺技术,对钻井液润滑性提出了更高的要求。

我国正在积极开展“安全、健康、高效”的钻井液润滑剂的基础理论和应用技术的研究,并且取得了一系列的研究成果。

相信随着钻井液润滑剂技术的进一步发展,这一技术必将更好地应用于钻井工艺中,产生更大的经济效益。

关键词:钻井液;减阻;润滑剂;钻井工艺AbstractIn the oi l drilling and completion operations,drill bit can not be avoided a variety of caused by the device friction and wear. To reduce the friction loss and equipment damage caused by friction in the operation of drilling,various countries around the world are making active study on the wear of lubricating medium to reduce friction,that is,drilling fluid lubricant,in purpose of the reducing the friction. This thesis systematically discuss the drilling fluid lubricant’s function,classification,testing and evaluation,application and applied research in recent years,the dynamic research in domestic oil fields for the development of drilling lubricant to provide further basis.In recent years,as the development of the oil technology,we put more emphasis on drilling fluid lubricity to ensure the drilling fluid lubrication and wear properties can adapt to different conditions of drilling technology. China is actively make a study on the basic theory and applied technology research of "safe,healthy and efficient" drilling fluid lubricant,and has made a series of research results. I believe that with further development drilling fluid lubricant technology will be better used in drilling process,and will result in greater economic benefits.Key words: drilling;lubricants;friction reduce;drilling technology目录第1章概述 (1)1.1 摩擦的概述 (1)1.2 润滑和润滑剂 (3)1.3 钻井液用润滑剂 (4)1.4 本研究目的与意义 (6)第2章钻井液润滑剂 (8)2.1钻井液润滑剂的分类 (8)2.2 钻井液润滑剂的作用机理 (12)2.3环境友好钻井液润滑剂 (13)2.4常见国产润滑剂组分和特性 (15)第3章钻井液润滑性能的选用与测评 (17)3.1 钻井液润滑剂的选用 (17)3.2 润滑剂的测评 (18)3.3 影响润滑剂润滑性的因素 (21)3.4 实验评价仪器 (22)3.5 实验数据的可靠性问题 (25)3.6 应用实例 (26)第4章钻井液润滑剂的研发动态 (30)4.1国内外润滑剂的应用及研发进展 (30)4.2钻井液润滑剂的发展方向 (34)结语 (36)参考文献 (37)致谢 (41)第1章概述1.1 摩擦的概述当物体与另一物体沿接触面的切线方向运动或有相对运动的摩擦趋势时,在两物体的接触面之间有阻碍它们相对运动的作用力,这种力叫摩擦力。

固体润滑剂

固体润滑剂固体润滑剂就是在两个有载荷作用的相互滑动面间,用以降低摩擦和磨损的固体状态的物质。

要求:剪切抗力低,与被润滑表面有较好的亲和力,不腐蚀被润滑表面、耐高温、耐低温等特点。

包括金属材料,无机非金属材料和有机材料等。

可分为固体粉末润滑材料、粘结或喷涂固体润滑膜、自润滑复合材料。

固体润滑材料的适应范围比较广,以1000℃以上的白热高温到液体氢的深冷低温;严重腐蚀气体环境中工作的化工机械,是受到强辐射的宇航机械上(如月球表面的工作机械),在原子能工业、宇航和国防工业、电子工业、化学工业、机械工业、交通运输、食品工业、纺织印染等轻工业部门都已经得到了应用。

固体润滑剂主要用在高温、低温、高真空、放射线高辐射场、腐蚀性大、挥发性低、不易测定条件润滑、不容许受润滑油、脂沾污等场合和机件上。

一、固体润滑三种机理1、形成固体润滑膜,它的润滑机理与边界润滑机理相似;2、软金属固体润滑剂,它利用软金属抗剪切强度低的特点来起润滑作用;3、层状结构的特点起润滑作用。

图6—8为石墨的品体结构,由图6—8可知石墨具有层状,在层与层之间的接合力较弱,所以剪切抗力低。

一般常用的固体润滑剂有:二硫化钼、石墨、云母、二硫化钨、滑石粉、氮化硼;塑料包括聚四氟乙烯、聚胺脂、聚乙烯、浇铸尼龙—6等以及某些金属如铅、锌、锡、银等低熔点金属及其合金。

二、固体润滑剂的优点1)免除了油脂的污染及滴漏。

如在空气压缩机实现固体润滑(包括轴承、密封、活塞环)后,可以提供不被油污染的空气;又如在纺织机械、食品加工机械、造纸机械、印刷机械采用固体润滑后,能避免油污,提高产品质量;2)取消了供油脂所用的润滑油站及油路系统,节省了投资、降低了维修费用;3)适应比较广泛的温度范围。

它可用于特殊的工况条件(如在具有放射性条件下能抗辐射、耐高真空、抗腐蚀)以及不适宜使用润滑油脂的场合。

4)增强了防锈蚀能力。

这对于潮湿气候的南方具有重要意义。

5)固体润滑剂分散悬浮在液体润滑剂中,既可以发挥固体润滑剂本身的性能,弥补固体润滑剂的摩擦系数大和导热性能不良的缺点。

润滑剂的基本知识

第一章润滑剂的基本知识一润滑的目的:为了最大限度的减少摩擦阻力,降低机械磨损,节省动力能源和延长机械的使用寿命,发挥机械的最高效益。

二:产生摩擦的原因1 物体表面是不平滑的。

表面粗糙度是加工表面具有较小的间距和微小峰谷不平度。

表面粗糙度大小,对机械零件的使用性能有很大的影响。

(1)表面粗糙度影响零件的耐磨性能,(2)表面粗糙度影响配合性能的稳定性。

(3)表面粗糙度影响零件的疲劳强度。

(4)表面粗糙度影响零件的抗腐蚀性能,(5)表面粗糙度影响零件的密封性能。

(6)表面粗糙度影响零件的接触刚度。

(7)影响零件的测量精度。

2 相互接触的分子间的引力也会导致摩擦产生。

三摩擦的现象1 消耗动能。

2 摩擦发热,机械能转化成热能。

3 磨损。

四润滑的作用1 润滑,克服由于摩擦产生的三种现象。

2冷却,将机械能转化的热能带走或冷却。

3 冲洗,将磨损产生的金属碎屑或其他固体杂质冲洗带走。

4 密封,防泄漏、防尘、防窜气。

5 保护,防锈、防尘。

6 减震,起缓冲作用。

7动能传递,液体系统和遥控马达及摩擦无级变速等。

五摩擦和润滑的类型动摩擦分为滚动摩擦和滑动摩擦,滑动摩擦分为干摩擦,液体摩擦、半液体摩擦和边界摩擦。

六润滑剂1 固体润滑剂固体润滑剂是利用具有特殊润滑性能的固体润滑剂代替润滑油和润滑脂隔离摩擦接触表面,形成良好的固体润滑膜,已达到减少摩擦、降低磨损的程度。

将固体润滑剂分为有机物、无机物、金属氧化物和软金属四大类。

有机固体润滑剂主要有聚四氟乙烯、聚酰胺、聚乙烯、聚酰亚胺等等,无机金属剂主要包括石墨、氮化硼;金属氧化固体润滑剂主要有氯化钙;软金属固体润滑剂主要有铅、银、金。

2 半固体润滑剂半固体润滑剂在常温、常压下呈半液体状态,并且有胶体结构的润滑材料,称为润滑脂。

一般由基础油、添加剂和稠化剂稳定剂在高温下混合而成。

3 液体润滑剂液体润滑剂的用量最大、品种最多的润滑剂,包括基础油和水基液。

水基液多半用于金属加工液及难燃液压介质,常用的水基液有水、乳化液、水-乙二醇以及其他化学合成液。

设备润滑原理与方式

设备润滑润滑是所有运动机械设备采用的减少接触面间磨擦、磨损和发热,降低噪音、冲击、振动和动力消耗,延长使用寿命的必须的也是唯一的途径。

对水泥厂设备而言,或多或少处于多粉尘、高温度、低转速、重负荷和重载启动工况,合理润滑显得更为重要。

一.润滑原理和润滑方式1.润滑原理润滑剂包括润滑油、润滑脂和固体润滑剂三大类,两个摩擦副间条件不一样、选用的润滑介质不一样,其润滑机理也就不一样,通常可分以下几种:1)液体润滑:一个摩擦面相对另一静止的摩擦面以一定的方向和速度运动的同时也将润滑油带入,在两个摩擦副间形成一个稳定的油膜,摩擦副间始终不接触、基本无磨损,且摩擦系数低,因此从润滑本身来说,这种方式是最理想的,但要获得这种润滑方式必须具备以下条件:a.载荷不过大:载荷必须小于油膜的承载力;b.足够高的速度:速度高、带油量大、形成油膜的能力强;c.适合的油楔结构和高的光洁度:表面要有利于形成油膜;d.合适的润滑油粘度。

(润滑剂一般都用润滑油)2)边界润滑:液体润滑条件苛刻,大多数情况下实现不了,而是处于一种液体到摩擦面直接接触的临界状态,这时润滑剂在摩擦表面间有一层极薄的油膜(较液体润滑薄得多),在相对运动过程中,易被表面间凸出部分破坏,造成金属间直接接触,即处于边界润滑状态,它虽没有液体润滑理想,但也能有效地减轻磨损、降低摩擦系数。

根据润滑剂特性的不同,形成边界膜的机理分以下二种:a.吸附膜:由润滑剂中的某些极性分子(如脂肪酸、硬脂酸类)吸附在表面形成,影响因素有温度、速度和载荷(温度超出范围吸附膜失效,摩擦系数增加;速度增加摩擦系数下降直到一定值;载荷不过大过小,摩擦系数基本不变,过大吸附膜脱吸)。

不适合在高温、高速、重载的工况下使用。

b.反应膜:由某些活性元素(如硫、磷)与摩擦面起化学反应形成。

与吸附膜相反,反应膜在一般载荷下效果并不好,只有在极压状态下才能更好地发挥作用,在极压状态下,常因过载、冲击、高温等情况,使极压膜破裂,这时油中极压添加剂再与破膜后漏出的新金属起反应,生成新极压膜,如此反复。

第九章润滑添加剂分析

② 硫化聚丁烯

用作齿轮、汽车传动和工业减速器润滑油的极压剂,添加量一般为5% 一8%wt。

三聚异丁烯

③二苄基二硫化物

高分子材料在加工成型时 存在着 内摩擦 熔融聚合物分子间的摩擦。 外摩擦 聚合物熔体与加工设备表面间的摩擦。 内摩擦会增大聚合物的熔融流动粘度,降低其流动性, 严重时会导致材料的过热、老化; 外摩擦则使聚合物熔体与加工设备及其他接触材料表面 间发生粘附,随温度升高,摩擦系数显著增大。

根据摩擦类型的不同,所需的润滑分为内润滑和外润滑。 内润滑 在塑料加工前的配料中,加入与聚合物有—定相容性的润滑

大多数的润滑剂兼具两种作用,只是相对强弱不同。

9.2.1 作用机理

1、内润滑 —塑化机理

为了降低聚合物分子之间的内摩擦,加入与聚合物有一定相容性的 润滑剂,称之为内润滑剂。 其结构及其在聚合物中的状态类似于增塑剂,但与材料的相容性较 增塑剂低很多,仅有少量润滑剂分子象增塑剂穿插于聚合物分子链 间,略消弱分子间的相互吸引力,在聚合物变形时,分子链间能够 相互滑移和旋转,从而分子间的内摩擦减小,熔体粘度降低,流动 性增加.易于塑化。 润滑剂不会过分降低聚合物的玻璃化温度和强度等,这是与增塑剂 作用的不同之处。

加有脂肪酸的润滑油在使用时,物理吸附和化学吸附同时存在,一般 在金属的某些凸出部位,温度条件具备时才能生成金属皂,由物理吸 附转变成化学吸附。

通常使用的油性剂有动植物脂肪油、 脂肪酸及酯、高级醇、高级胺和酰胺等。

润滑剂的用途

润滑剂的用途

润滑剂是用于润滑、冷却和密封机械的摩擦部分的物质,在工业生产中润滑剂对摩擦副还能起冷却、清洗和防止污染等作用。

在工业生产中润滑剂是能够改善塑料加工性能的一种添加剂。

润滑剂之所以在工业生产中能起润滑作用,是因为它的加入,能够有效的降低塑料熔体的摩擦。

这种摩擦又分内摩擦和外摩擦两类,按其作用机理可以分为两种:外润滑剂和内润滑剂。

外润滑剂在工业生产中能够起到在生产时增加塑料表面的润滑性,并且减少塑料与金属表面的黏附力,使产品受到机械的剪切力降至最低,从而在生产过程中达到在不损害塑料性能的情况下,最能够容易完成加工成型的目的。

内润滑剂在工业生产中则可以减少聚合物的内摩擦,增加塑料的熔融速率和熔体变形性,降低

熔体黏度及改善塑化性能。

其实润滑剂的种类也是用很多的,比如,根据性状来区分,有油状液体的润滑油、油脂状半固体的润滑脂以及固体润滑剂;根据用途来区分,可分为工业润滑剂(包括润滑油和润滑脂)、人体润滑剂。

润滑剂的作用机理

润滑剂是一种能够改善聚合物成型加工时的流动性的物质。

树脂的熔料通常粘度很高,在成型中,熔料必须在极短的时问内,由喷嘴、浇口和流道进人模腔,为了使熔料能顺利地在极短时间内充满模腔,降低熔料的粘度,改善熔料的流动性至为关键。

这就是加入润滑剂的作用,此外,润滑剂还能促进熔融、便于脱模、防止静电、防止粘连等作用。

(1)润滑剂的作用机理润滑剂之所以能起润滑作用,是因为它的加入,降低丫塑料熔体的摩擦,这种摩擦又分内摩擦和外摩擦两类。

由此相应有内润滑剂和外润滑剂。

1) 外润滑剂的作用主要是改善聚合物熔料与设备的热金属表面的摩擦状况,使塑件容易脱模,它与聚合物的相容性较差,容易从熔料中往外迁移,在成型过程中能在熔料与模具间形成一层很薄的隔离膜,使塑料不粘住模具表面。

2) 内润滑剂与聚合物有良好的相容性,它在聚合物内部起着降低聚合物分子间内聚力的作用,从而改善塑料熔料的内摩擦生热和熔体的流动性。

内润滑剂和聚合物长链分子间的结合是不强的,它们可能产生类似于滚动轴承的作用,因此其自身能在熔体流动方向上排列,从而互相滑动,使得内摩擦力降低,这就是内润滑的机理。

(2)润滑剂的使用润滑剂的品种相当多,常用的外润滑剂有石蜡、硬脂酸及其盐类;内润滑剂有相对低分子量的PE、PTFE、PP等。

这些低分子量的聚合物不但是优良内润滑剂,而且也是很好的外润滑剂。

有时候,一种润滑剂的效果往往不理想,需要几种润滑剂配合使用,由此而产生了复合润滑剂,可以起到多方面的作用。

效果更好。

润滑剂的用量一般为0.5%-1%。

在选用润滑剂时,要遵循下列几条原则:1)如果聚合物的流动性已可满足成型工艺的需要,则主要考虑外润滑剂是否满足工艺要求,是否便于脱模,以保证内外平衡。

2) 外润滑是否理想,应看它能在成型时,在塑料表面能否形成完整的液体薄膜.因此,外润滑剂的熔点应与成型温度相接近,但要注意有10—30℃的差异,这样才能形成完整薄膜。

3) 与聚合物的相容性大小适中,内外润滑作用平衡,不喷霜,不易结垢。

常用机泵的润滑及维护机理

常用机泵的润滑及维护机理一、润滑机理润滑就是在相对运动的两摩擦表面之间加入润滑剂,使两摩擦面之间形成润滑膜,将原来直接接触的干摩擦表面分隔开来,变干摩擦为润滑剂分子间的摩擦,达到减少摩擦,降低磨损,延长机械设备的使用寿命。

1、润滑作用⑴、控制摩擦摩擦面间进行润滑后,由于润滑剂介于两摩擦面之间,将两摩擦面分开,使干摩擦变为润滑剂分子之间的摩擦,所以摩擦面间的摩擦系数和摩擦阻力使随着摩擦面之间的润滑状态而不同的。

⑵、减少磨损润滑之所以能减少磨损,是由于润滑能降低摩擦,将摩擦降低到最低限度,避免了金属表面的咬焊与撕裂磨损。

另外,液体润滑剂的清洗作用,对于清洗机件摩擦表面上的灰尘、金属磨粒等杂质,防止磨损的作用也很有效。

⑶、降温冷却机械设备运转过程中,必须克服各摩擦面上的摩擦而做功,而消耗在克服摩擦上的功已全部转换为热。

其结果是使摩擦表面温度上升,引起金属的热变形以致达到金属熔点,使摩擦面产生粘着。

而润滑剂就是一种很好的散热剂,它可以及时将热量带到冷却表面散掉。

⑷、防止摩擦面锈蚀各种机械的摩擦表面,都不可避免地要和周围介质如空气、水滴、水蒸气、腐蚀性气体及液体、灰尘、氧化物等接触,而使金属表面生锈,腐蚀而损坏。

在摩擦面上有润滑剂覆盖着时,就可以防止由此而引起的锈蚀。

⑸、密封作用如脂类具有自封作用,不仅可以防止润滑剂流失,还可防止水分杂质等的侵入。

压缩机中气缸及活塞间具有高度密封状态,也有油液的作用,用于液压传动的液压油也具有密封性。

⑹、传递动力如液压传动⑺、减振作用汽车(摩托车)的吸振器就是用油液减震,活塞在封闭液缸中上下移动,缸中的油液逆着活塞运动的方向,从一端流向另一端,通过液体的摩擦,消散车身振动。

2、设备润滑的重要性设备是企业生产的要素之一。

要使设备处于良好的技术状态必须在其使用期间重视设备的维护保养,合理而完善地进行润滑。

只有这样才能控制摩擦、降低磨损、减少传动机构中的消耗的能量,延长设备寿命,减少设备损坏与故障,降低维修费用。

汽车皮带润滑简单的处理方式_概述说明以及解释

汽车皮带润滑简单的处理方式概述说明以及解释1. 引言1.1 概述在汽车的使用过程中,皮带是一个关键的部件,用于传输动力和驱动各种辅助系统。

由于长时间高速旋转和摩擦磨损,汽车皮带容易出现问题,例如噪音、断裂以及损耗等。

为了确保汽车正常运行和延长皮带的使用寿命,适当的润滑和维护变得至关重要。

本文旨在介绍一些简单但有效的处理方式,帮助我们解决汽车皮带润滑问题。

1.2 文章结构本文主要分为五个部分。

首先,在引言部分,我们会对文章内容进行概述,并介绍文章结构。

接下来,在第二部分,我们将讨论为何汽车皮带需要润滑以及常见的润滑问题。

然后,在第三部分,我们将介绍一些简单处理方式,如使用适当的润滑剂、定期清洁和保养皮带系统以及注意合理使用条件和操作方法。

紧接着,在第四部分,我们将对这些简单处理方式的有效性进行解释,并探讨它们对皮带寿命的影响机理。

最后,在结论中,我们会总结主要观点,并对未来研究方向进行展望。

1.3 目的本文的目的是提供一些简单但实用的方法,帮助车主和维修人员解决汽车皮带润滑问题。

通过了解为何汽车皮带需要润滑以及常见的润滑问题,我们可以采取适当措施来保护和延长汽车皮带的使用寿命。

同时,本文还旨在增加对简单处理方式有效性背后机理的理解,为读者提供更全面的知识基础。

最终,我们希望读者能够通过这些方法和知识有效地处理汽车皮带润滑问题,并提升对汽车维护保养的意识和能力。

2. 车辆皮带润滑问题:2.1 为什么汽车皮带需要润滑:汽车的皮带系统承担着传输动力的重要任务,在发动机运转时,皮带需要保持正常的运转以驱动其他零部件。

然而,在高速旋转和长时间摩擦下,皮带容易因磨损和过热而导致故障。

适当的润滑可以减少摩擦、降低磨损,并提高皮带的耐用性和可靠性。

2.2 常见的车辆皮带润滑问题:在汽车使用过程中,我们经常会遇到以下一些常见的车辆皮带润滑问题:(1) 降低传输效率: 当汽车皮带不光滑时,摩擦会阻碍动力传输,导致能量损失,进而降低了整车的效率。

润滑剂的主要功能

润滑剂的主要功能文章来源于:/1、控制摩擦:在摩擦擦面之间加入润滑剂,形成润滑膜,减少摩擦面之间金属直接接触,从而降低摩擦系数,减少摩擦阻力减少功率消耗。

2、减少磨损:摩擦面之间具有一定强度的润滑膜,能够支承负荷,避免或减少金属表面的直接接触,从而可减轻接触表面的塑性变形、溶化焊接、剪断再粘接等各种程度的粘着磨损。

3、冷却降温:润滑剂能够降低摩擦系数,减少摩擦热产生。

4、密封隔离:润滑剂特别是润滑脂覆盖于摩擦表面或其它金属表面,可隔离水气、湿气和其它有害介质与金属的接触,从而减轻腐蚀磨损,防止生锈,保护金属表面。

5、减轻振动:润滑剂能将冲击振动的机械能转变为液压能,起到减缓冲击,吸收噪音的作用。

加脂量过大,会使摩擦力矩增大,温度升高,耗脂量增大;而加脂量过少,则不能获得可靠润滑而发生干摩擦。

一般来讲,适宜的加脂量为轴承内总空隙体积的1/3~1/2。

但根据具情况,有时则应在轴承边缘涂脂而实行空腔润滑。

避免装脂容器和工具的交叉使用,否则,将对脂产生滴点下降,锥入度增大和机械安定性下降等不良影响。

由于润脂品种、质量都在不断地改进和变化,老设备改用新润滑脂时,应先经试验,试用后方可正式使用;在更换新脂时,应先清除废润滑脂,将部件清洗干净。

在补加润滑脂时,应将废润脂挤出,在排脂口见到新润滑脂时为止。

润滑脂能减少机械摩擦,防止金属老化及防漏气、漏油、漏水,以保证机械设备的正常动作。

而选用润滑油时,一般要考虑以下几个因素:温度:温度对润滑脂的影响很大,若环境和机械运转温度较高的,应选用耐高温的润滑脂。

转速:高速运转的机件温升又高又快,易使润滑脂变稀而流失,应选用稠度较大的润滑脂。

负荷:由于润滑脂锥入度的大小关系到使用时所能承受的负荷,负荷大的要选用锥入度小(稠度较大)的润滑脂;如果既承受重负荷又承受冲击负荷,应选用含有极压添加剂的润滑脂,如含有二硫化钼的润滑脂。

特殊部位的要求:根据机械工作环境的不同而选用。

在潮湿环境下应选用具有抗水性能强的润滑脂;在尘土较多的环境下选用浓稠的含有石墨的润脂;在含酸环境下则选用经基脂;如对密封有特殊要求,应选用钡基脂。

润滑剂对金属腐蚀机理的影响研究

润滑剂对金属腐蚀机理的影响研究润滑剂在机械设备中起到润滑的作用,以减少机械摩擦和磨损。

同时,润滑剂也能防止金属材料的腐蚀。

在某些特定工作环境下,金属材料容易受到腐蚀的影响。

本文将研究润滑剂对金属材料腐蚀机理的影响。

首先,我们需要了解金属腐蚀的机理。

金属材料腐蚀主要是通过电化学反应实现的。

在湿润环境中,金属材料表面会产生氧化物膜,这种氧化物膜能够有效地保护金属材料免受进一步腐蚀的侵害。

然而,一些因素,如湿度、温度、酸碱度等,都会对金属腐蚀起到重要的影响。

润滑剂能够影响金属腐蚀的主要原因是它在金属表面形成的膜层。

润滑剂可以使金属表面形成一层保护膜,阻止氧分子和水分子进入金属材料内部,从而减少腐蚀的发生。

同时,一些润滑剂中含有钝化剂,钝化剂可以与金属表面产生化学反应,生成一层钝化膜,进一步增强金属表面的抗腐蚀性能。

此外,润滑剂中的抗氧剂也能够减缓金属的氧化反应,从而延缓金属腐蚀的速度。

然而,润滑剂对金属腐蚀的影响不总是正向的。

在某些情况下,润滑剂可能会加速金属的腐蚀。

这主要是由于润滑剂中含有一些不利于金属抗腐蚀的成分,如酸性物质或含有氧化剂的成分。

这些成分会破坏金属表面的氧化物膜,导致金属暴露在腐蚀环境中,从而促进金属腐蚀的发生。

因此,在选择润滑剂时,需要充分考虑工作环境的特点和金属材料的抗腐蚀性能。

在一些腐蚀环境下,如高温高湿度环境或强酸碱溶液中,选择具有良好抗腐蚀性能的润滑剂是至关重要的。

同时,润滑剂的性能也需要与金属材料的性质相匹配,以实现最佳的润滑效果和抗腐蚀性能。

总之,润滑剂在机械设备中起到重要作用,不仅可以减少机械摩擦和磨损,还能防止金属材料的腐蚀。

润滑剂通过形成保护膜、钝化膜和抗氧化等方式对金属腐蚀机理产生影响。

然而,润滑剂对金属腐蚀的影响不仅局限于正向效果,也可能会加速金属腐蚀。

因此,在选择和使用润滑剂时需要谨慎,并根据具体情况选择合适的润滑剂来确保机械设备的正常运行和金属材料的长期稳定性。

加润滑油减小摩擦力的原理

加润滑油减小摩擦力的原理加润滑油减小摩擦力的原理可以从润滑机理、润滑膜的形成和润滑剂的性质三个方面进行解释。

首先,润滑机理是解释加润滑油减小摩擦力的基本原理。

摩擦是机械运动中两个物体相互接触时所产生的阻力。

加润滑油能够减小摩擦力,主要是通过在两个物体之间形成一层润滑膜来实现的。

润滑膜能够分离两个物体表面,减少直接接触,从而减小摩擦力。

润滑膜能够有效地减少摩擦力,使机械系统运行更加顺畅、高效。

其次,润滑膜的形成是加润滑油减小摩擦力的关键。

润滑膜的形成主要依赖于润滑剂的性质和运动状态。

润滑剂中的分子在两个物体表面之间形成一层薄膜,这个薄膜被称为润滑膜。

润滑膜可以分为液体和固体润滑膜两种形式。

液体润滑膜是指润滑剂在物体表面形成的一层液体薄膜。

液体润滑膜主要依靠流动的润滑剂分子填充物体表面的凹凸处,实现润滑效果。

液体润滑膜具有较好的黏滞性和润滑性能,可以有效地减小物体表面的接触面积,从而减小摩擦力。

固体润滑膜是指通过物体表面形成的一层固体物质。

这种润滑膜主要依赖于物质的化学反应或物理作用,使润滑剂分子在物体表面形成一层均匀的结晶结构。

固体润滑膜具有较高的抗压强度和耐磨性,能够在高温、高速和高压的工作条件下有效地减小摩擦力。

最后,润滑剂的性质对加润滑油减小摩擦力也有重要影响。

润滑剂应具有一定的黏度,足够润滑性和粘附性,能够在物体表面形成稳定的润滑膜。

此外,优良的润滑剂应具有较高的抗磨性和耐高温性能,能够保持润滑膜的稳定性和持久性。

润滑剂还应具有一定的附加功能,如防腐、抗氧化和清洁等,以保护机械设备的正常运行。

综上所述,加润滑油减小摩擦力的原理主要包括润滑机理、润滑膜的形成和润滑剂的性质。

润滑膜的形成可以是液体润滑膜或固体润滑膜,通过填充物体表面的凹凸处或形成均匀的结晶结构来减小摩擦力。

润滑剂的性质则决定了润滑膜的稳定性和持久性,保证了机械系统的顺畅运行。

因此,加润滑油减小摩擦力是通过在物体表面形成润滑膜,减少直接接触,从而减小摩擦力的。

硬脂酸镁润滑机理

硬脂酸镁润滑机理硬脂酸镁是一种常用的润滑剂,具有优异的润滑性能和稳定性。

本文将介绍硬脂酸镁的润滑机理。

硬脂酸镁(Mg stearate)是由硬脂酸(stearic acid)和镁盐(magnesium salt)组成的化合物。

硬脂酸是一种长链脂肪酸,它是由18个碳原子和一个羧基组成。

镁盐是一种盐酸镁的形式,具有良好的亲和力和稳定性。

硬脂酸镁在润滑中起到了很重要的作用。

其润滑机理主要包括三个方面:润滑剂微粒的分散和润滑膜的形成、表面活性和降低摩擦。

首先,硬脂酸镁在润滑剂中以微粒的形式存在。

由于硬脂酸镁的微粒能够均匀分散在基质中,当润滑剂与金属表面接触时,硬脂酸镁微粒可以填充金属表面的微小凹陷和不平整处,形成一个均匀的润滑膜。

该膜可以降低两个金属表面之间的摩擦和磨损,从而提高机械装置的使用寿命。

其次,硬脂酸镁具有表面活性。

实验表明,硬脂酸镁能够通过形成氢键而降低表面之间的张力,提高润滑剂在金属表面上的润滑效果。

当润滑剂中的硬脂酸镁微粒与金属表面接触时,硬脂酸镁的长链结构可以吸附在金属表面上,形成一个稳定的分子层。

这个分子层可以起到隔离金属表面的作用,减少金属之间的接触,从而降低摩擦和磨损。

最后,硬脂酸镁可以降低润滑剂的磨损。

在润滑剂中,硬脂酸镁微粒能够形成一个均匀的润滑膜,将金属表面与外界隔离开来。

这个膜可以在机械运动过程中不断地重塑和修复,形成一个保护层,减少金属表面的摩擦和磨损。

同时,硬脂酸镁微粒还可以吸附一些不良介质或杂质,防止它们对金属表面的侵蚀和腐蚀,进一步降低摩擦。

对于润滑效果而言,硬脂酸镁对于润滑剂的选择和配方起到了重要作用。

由于硬脂酸镁具有较低的熔点和良好的热稳定性,可以在较高温度下仍然保持润滑效果。

此外,硬脂酸镁在不同的润滑剂中可以形成不同形式的微粒,这意味着可以根据不同的润滑需求进行调整和优化。

总结起来,硬脂酸镁作为一种润滑剂,润滑机理主要包括微粒的分散和润滑膜的形成、表面活性和降低摩擦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国塑料网润滑剂的作用机理与使用时的注意事项

来源:塑料论坛()

润滑剂的作用机理

润滑剂之所以能起润滑作用,是因为它的加入,降低丫塑料熔体的摩擦,这种摩擦又分内摩擦和外摩擦两类。

由此相应有内润滑剂和外润滑剂。

1) 外润滑剂的作用主要是改善聚合物熔料与设备的热金属表面的摩擦状况,使塑件容易脱模,它与聚合物的相容性较差,容易从熔料中往外迁移,在成型过程中能在熔料与模具间形成一层很薄的隔离膜,使塑料不粘住模具表面。

2) 内润滑剂与聚合物有良好的相容性,它在聚合物内部起着降低聚合物分子间内聚力的作用,从而改善塑料熔料的内摩擦生热和熔体的流动性。

内润滑剂和聚合物长链分子间的结合是不强的,它们可能产生类似于滚动轴承的作用,因此其自身能在熔体流动方向上排列,从而互相滑动,使得内摩擦力降低,这就是内润滑的机理。

使用注意事项

润滑剂的品种相当多,常用的外润滑剂有石蜡、硬脂酸及其盐类;内润滑剂有相对低分子量的PE、PTFE、PP等。

这些低分子量的聚合物不但是优良内润滑剂,而且也是很好的外润滑剂。

有时候,一种润滑剂的效果往往不理想,需要几种润滑剂配合使用,由此而产生了复合润滑剂,可以起到多方面的作用。

效果更好。

润滑剂的用量一般为0.5%-1%。

在选用润滑剂时,要遵循下列几条原则:

1) 如果聚合物的流动性已可满足成型工艺的需要,则主要考虑外润滑剂是否满足工艺要求,是否便于脱模,以保证内外平衡。

2) 外润滑是否理想,应看它能在成型时,在塑料表面能否形成完整的液体薄膜.因此,外润滑剂的熔点应与成型温度相接近,但要注意有10—30℃的差异,这样才能形成完整薄膜。

3) 与聚合物的相容性大小适中,内外润滑作用平衡,不喷霜,不易结垢。

4) 润滑剂的耐热性和化学稳定性优良,在加工中不分解,不挥发、不腐蚀设备,不污染制品、没有毒性。

参考:/thread-60824-1-3.html

中国塑料网:/。