02孔、轴尺寸精度设计

孔与轴的配合尺寸标注

孔与轴的配合尺寸标注一、引言在机械设计中,孔与轴的配合尺寸标注是非常重要的一个环节。

它直接影响着机械零件的精度和使用寿命。

因此,在进行孔与轴的配合尺寸标注时,需要掌握一定的知识和技能。

二、孔与轴的基本概念1. 孔:孔是指在工件上钻制或加工出来的圆形或其他形状的凹陷部分。

2. 轴:轴是指在机械中用于传递动力或承受载荷的圆柱形零件。

3. 配合:配合是指孔和轴之间相互协调、紧密连接并传递力矩的状态。

三、孔与轴的配合方式1. 游隙配合:游隙配合是指孔和轴之间存在一定间隙,在装配时可以通过调整来达到所需位置。

2. 过盈配合:过盈配合是指孔和轴之间没有间隙,需要通过压入或加热等方式来实现装配。

3. 焊接配合:焊接配合是指通过焊接将孔和轴固定在一起,实现紧密连接。

四、常见标注方法1. 标注公差:在孔和轴的尺寸标注中,需要标注公差。

公差是指允许的最大偏差和最小偏差之间的范围。

2. 标注配合方式:在孔和轴的尺寸标注中,需要标注配合方式。

常见的配合方式有H7/g6、H8/f7等。

3. 标注装配顺序:在孔和轴的尺寸标注中,需要标注装配顺序。

通常情况下,先装入小直径的零件,再装入大直径的零件。

五、孔与轴的尺寸标注实例以H7/g6为例,要求孔直径为30mm,轴直径为29.994mm。

1. 孔直径标注:在图纸上用符号⌀表示孔直径,并在其上方或下方用“H7”字样表示孔直径公差等级。

例如:“⌀30 H7”。

2. 轴直径标注:在图纸上用符号⌀表示轴直径,并在其上方或下方用“g6”字样表示轴直径公差等级。

例如:“⌀29.994 g6”。

3. 配合方式标注:在图纸上将“H7”和“g6”字样放置于相应的符号上方或下方,并用实线连接起来。

例如:“⌀30 H7/g6 ⌀29.994”。

4. 装配顺序标注:在图纸上用箭头表示装配顺序,并在其上方或下方用文字说明。

例如:“先装入轴,再装入孔”。

六、注意事项1. 孔和轴的尺寸标注应该符合国家标准,避免出现误差。

滚动轴承与孔、轴结合的精度设计

选择合适的表面粗糙度,以减小轴承内圈与轴颈之间的摩擦和磨损。

滚动轴承外圈与孔的表面粗糙度

选择合适的表面粗糙度,以减小轴承外圈与孔之间的摩擦和磨损。

表面粗糙度参数

根据轴承的工作条件和精度要求,选择合适的表面粗糙度参数,以确保轴承与轴和孔之间 的表面粗糙度要求。

05

精度设计的实例分析

正确的装配工艺能够确保轴承与孔、 轴的正确配合,避免额外的磨损。

热处理

合理的热处理工艺能够提高轴承材料 的物理性能,从而提高其使用寿命。

使用环境的影响

01

02

03

温度

高温可能导致轴承材料软 化,降低其耐磨性和使用 寿命。

湿度

高湿度环境可能引起轴承 生锈和腐蚀,影响其性能 和使用寿命。

振动与冲击

持续的振动和冲击可能加 速轴承磨损,导致其精度 下降。

开展滚动轴承与孔、轴结合的 智能监测和故障诊断技术研究 ,实现实时监测和预警,提高 系统的安全性和可靠性。

THANKS

感谢观看

精度设计的重要性

提高机械设备运转的平稳性和精度

01

滚动轴承与孔、轴结合的精度设计能够减少运转过程中的振动

和误差,从而提高机械设备的平稳性和精度。

延长机械设备使用寿命

02

良好的精度设计可以减少轴承与孔、轴之间的摩擦和磨损,从

而延长机械设备的使用寿命。

提高生产效率和产品质量

03

滚动轴承与孔、轴结合的精度设计能够提高机械设备的运转效

实例二:特殊环境下滚动轴承的精度设计

在特殊环境下,如高温、低温、强腐 蚀等环境下,滚动轴承的精度设计需 要特别考虑材料的耐久性和稳定性。

在低温环境下,轴承材料的收缩和韧 性应得到充分考虑,以避免因温度变 化而产生的尺寸变化和脆化。

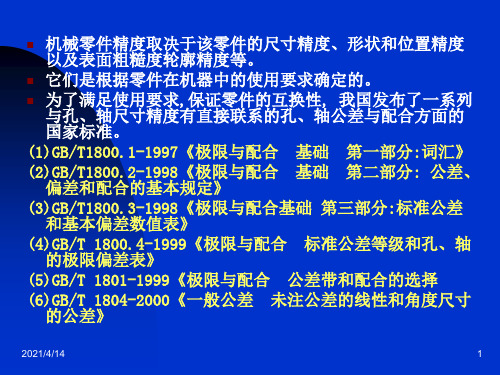

西工大-公差--尺寸精度设计--基本概念.

公差与技术测量

第2章尺寸精度设计

2.2 基本概念(常用术语及定义)

2.2.1 有关“孔、轴”的定义

孔: ◆圆柱形内表面(狭义) ◆非圆柱形内表面

轴: ◆圆柱形外表面(狭义) ◆非圆柱形外表面

在极限与配合中,孔和轴的关系表现为包容和 被包容的关系。

公差与技术测量

第2章尺寸精度设计

2.2.2 有关“尺寸”的术语定 义

公差与技术测量

第2章尺寸精度设计

2.2.2 有关“尺寸”的术语定

义(2)极限尺寸

制造零件时,为了使零件具有互换性,要求零件的尺寸 在一个合理范围之内,由此就规定了极限尺寸。

允许尺寸变动的两个极限值。

孔和轴的最大极限尺寸分别用Dmax和dmax表示,最小极 限尺寸分别用Dmin和dmin表示

第2章 尺寸精度设计

公差与技术测量

第2章尺寸精度设计

本章教学要求:

熟练掌握与互换性有关的术语。包括:基本尺 寸、实际尺寸、极限尺寸、实体尺寸、作用尺 寸、尺寸偏差/公差、极限偏差、公差带、配合、 孔与轴、间隙与过盈、配合公差、尺寸公差带 图。

了解极限与配合国家标准的结构; 掌握标准公差系列、基本偏差系列和基准制; 初步掌握公差与配合的选用。

【例】 φ50±0.021轴

最大实体尺寸是φ50.021(dM =dmax ) 最小实体尺寸是φ49.979(dL =dmin )

【例】 φ50±0.021孔 最大实体尺寸是φ 49.979(DM=Dmin) 最小实体尺寸是φ 50.021(DL =Dmax)

公差与技术测量

第2章尺寸精度设计

2.2.2 有关“尺寸”的术语定义

第2章尺寸精度设计

2.2.4 有关“配合”的术语定义

尺寸精度设计示例

尺寸精度设计示例例题:设孔、轴配合的基本尺寸为Ф30mm,要求间隙在+0.020~+0.055mm之间,试确定孔和轴的精度等级和配合代号,并画出尺寸公差带图和配合公差带图。

解:1)选择基准制。

本例无特殊要求,故选用基孔制。

则,孔的基本偏差代号为:H,且EI=02)选择公差等级由使用要求可知: Xmax1= +0.055mm=+55μm,Xmin1= +0.020mm=+20μm;要求采用间隙配合。

Tf1=Xmax1-Xmin1=Th1+Ts1=+55-(+20)=35μm 假设:Th=Ts=Tf1/2=35/2=17.5μm查表2-2(p17)得:孔和轴公差等级介于IT6和IT7之间。

∵IT6和IT7属于高的公差等级∴应选取孔比轴低一级的配合则:孔:IT7,Th=21μm,轴:IT6,Ts=13μm;孔的公差带为H7;且:ES=+21μm,EI=0验算:所选取的孔和轴的配合公差为:Tf=Th+Ts=21+13=34μm<Tf1=35μm,故满足使用要求!3)选择配合种类:根据使用要求,本例为间隙配合,在基孔制时,轴的基本偏差应为es∵Xmin1=EI-es1而EI=0 ∴es1=-Xmin1=-20μm,∴es1=-20μm为基本偏差,查表2-5(P23)得轴的基本偏差代号为:f,则:轴的公差带为f6;es=-20μm,故:ei=es-Ts=-20-13=-33μm4)分析,验证由上述计算知,配合代号可为:Ф30H7/f6则:Xmax=ES-ei=(+21)-(-33)=+54μm< Xmax1Xmin=EI-es=0-(-20)=+20μm= Xmin1且:ᅀ1=| Xmax- Xmax1|=|(+54)-(+55)|=1μmᅀ2=| Xmin- Xmin1|=|(+20)-(+20)|=0μm5) 写出配合代号通过以上计算和分析可确定:配合代号为:。

第2章 孔、轴配合的尺寸精度设计

φ20

Xma x Xmi n

Xa v

φ20

+

ES

0

_

+

Xmin=0

0

es _

ei

ei

2)过盈配合: 具有过盈或过盈量为零的配合。

特点:孔的公差带在轴公差带之下。(包括Ymin=0)

最大过盈:Ymax = Dmin-dmax = EI-es

es

最小过盈:Ymin = Dmax-dmin = ES-ei

图2-17轴的优先、常用、一般公差带

一般用:119种 常 用:59种 优先用:13种

孔:A、B…Z

去掉:I, L, O, Q, W 增加:CD, EF, FG, JS, ZA, ZB, ZC

轴:a、b…z

去掉:i, l, o, q, w 增加:cd, ef, fg, js, za, zb, zc

孔的基本偏差系列

A~H : 为下偏差EI J~ZC :为上偏差ES

H: EI=0 JS:偏差对称于零线

国家标准规定的公差等级共20个,代号为:

IT01、IT0、IT1、IT2、…、IT18

高

低

目的是满足不同行业、不同精度的产品要求。

一般应用普遍的是:IT12~IT5; 粗加工可达IT12~IT11; 一般精加工可达IT8~IT7(精车IT6,精磨外圆IT5); 精密加工(研磨、珩磨、等)可达IT5~IT3。

第2章 尺寸精度设计

2.1 基本术语及定义 2.2 标准公差系列——尺寸公差带大小的标 2.3 基本偏差系列——尺寸公差带位置的标准化 2.4 尺寸精度设计——公差与配合的选择

2

2.1 基本术语及定义

2.1.1有关孔、轴的定义

[高效管理]第七章(孔、轴检测与量规设计基础)

![[高效管理]第七章(孔、轴检测与量规设计基础)](https://img.taocdn.com/s3/m/208ebcc13086bceb19e8b8f67c1cfad6195fe933.png)

第七章孔、轴检测与量规设计基础孔、轴(被测要素)的尺寸公差与形位公差的关系采用独立原则时,它们的实际尺寸和形位误差分别使用普通计量器具来测量。

对于采用包容要求○E的孔、轴,它们的实际尺寸和形状误差的综合结果应该使用光滑极限量规检验。

最大实体要求应用于被测要素和基准要素时,它们的实际尺寸和形位误差的综合结果应该使用功能量规检验。

孔、轴实际尺寸使用普通计量器具按两点法进行测量,测量结果能够获得实际尺寸的具体数值。

形位误差使用普通计量器具测量,测量结果也能获得形位误差的具体数值。

量规是一种没有刻度而用以检验孔、轴实际尺寸和形位误差综合结果的专用计量器具,用它检验的结果可以判断实际孔、轴合格与否,但不能获得孔、轴实际尺寸和形位误差的具体数值。

量规的使用极为方便,检验效率高,因而量规在机械产品生产中得到广泛应用。

我国发布了国家标准GB/T 3177—1997《光滑工件尺寸的检验》和GB/T 1957—1981《光滑极限量规》、GB/T 8069—1998《功能量规》,作为贯彻执行《极限与配合》、《形状和位置公差》以及《普通平键与键槽》、《矩形花键》等国家标准的技术保证。

§1 孔、轴实际尺寸的验收一、孔、轴实际尺寸的验收极限按图样要求,孔、轴的真实尺寸必须位于规定的最大与最小极限尺寸范围内才算合格。

考虑到车间实际情况,通常,工件的形状误差取决于加工设备及工艺装备的精度,工件合格与否只按一次测量来判断,对于温度、压陷效应以及计量器具和标准器(如量块)的系统误差均不进行修正。

因此,测量孔、轴实际尺寸时,由于诸多因素的影响而产生了测量误差,测得的实际尺寸通常不是真实尺寸,即测得的实际尺寸=真实尺寸±测量误差,如图7-1所示。

鉴于上述情况,测量孔、轴实际尺寸时,首先应确定判断其合格与否的尺寸界限,即验收极限。

如果根据测得的实际尺寸是否超出极限尺寸来判断其合格性,即以孔、轴的极限尺寸作为孔、轴实际尺寸的验收极限,则有可能把真实尺寸位于公差带上下两端外侧附近的不合格品误判为合格品而接收,这称为误收。

互换性课件第2章

二、有关“轴”和 “孔”的术语和定义

在满足互换性的配合中,孔和轴具有广泛 的含义,即: 轴(shaft)——通常指工件 的圆柱形外表面,也包括非 圆形外表面(由二平行平面 或切面形成的被包容面)其 尺寸由d 表示。 孔(hole)——通常指工件 的圆柱形内表面,也包括非 圆形内表面(由二平行平面 或切面形成的包容面),其 尺寸由D表示

最大过盈 最小过盈

+0.041 25 轴 +0.041 +0.021 +0.028 0 +0.021 +0.028

25 0.021 孔 0.013

孔

轴

0 上极限尺寸 下极限尺寸

25.021

25

25.041

25.028

25 -25.041=-0.041 25.021-25.028=0.007

配合计算举例

4.尺寸公差(公差)——允许尺寸的变动量。

公差等于上极限尺寸与下极限尺寸之代数差;也等于上极限偏差与下 极限偏差的代数差的。它是一个一个没有符合的绝对值,且非零。 Th和Ts Th=|Dmax—Dmin|= |ES—EI|= ,Ts=|dmax—dmin| =|es—ei|

注意:

• 精度要求↑,给定T↓,制造愈难。 • 公差值无正负含义,它表示尺寸变动范围的大小,不应出现 “+”“-”号。 • 由于加工误差不可避免,所以T≠0 • Th=|Dmax—Dmin|,Ts=|dmax-dmin| 可推导: Th=|ES—EI|;Ts=|es—ei|

标准公差 基本偏差

1.偏差是指某一尺寸(极限尺寸或提取要素的局部尺寸) 减其公称尺寸所得的代数差。 2.极限偏差(上极限偏差和下极限偏差)

上极限偏差:上极限尺寸减其公称尺寸的代数差(孔:ES,轴: es来表示); 下极限偏差:下极限尺寸减其公称尺寸的代数差(孔:EI,轴: ei来表示); 孔:上极限偏差ES=Dmax-D 轴:上极限偏差es=dmax-d 下极限偏差EI=Dmin-D 下极限偏差ei=dmin-d

孔轴的尺寸公差

07.06.2020

a

15

⑵ 配合的种类

① 间隙配合 具有间隙(包括最小间隙等于零)的配合。

孔的公差带 在轴的公差 带之上

图例: 孔 轴

最大极限尺寸 最小极限尺寸

最大间隙 最小间隙 最小极限尺寸 最大极限尺寸 最大间隙 最小间隙

07.06.2020

a

16

② 过盈配合 具有过盈(包括最小过盈等于零)的配合。

e、当基本尺寸一定时,极限偏差主要代表公差带的

位置,影响配合性质(配合的松紧程度),而公差代

表公差带大小,影响配合的精度。

07.06.2020

a

10

Байду номын сангаас

例1:已知孔和轴的基本尺寸 D=d=25mm,Dmax=25.021mm, Dmin=25mm, dmax=24.993mm, dmin=24.980mm,求孔与轴的极 限偏差与公差。

二、有关“尺寸”的术语及定义

1、线性尺寸——两点之间的距离 。 角度尺寸

07.06.2020

a

3

2、 基本尺寸、实际尺寸、极限尺寸

基本尺寸D: 设计时确定的尺寸。

实际尺寸Da/da: 零件制成后实际测得的尺寸。 极限尺寸: 允许零件实际尺寸变化的两个

界限值。

最大极限尺寸Dmax/dmax:

允许实际尺寸的最大值。

a

27

(2)求孔、轴的极限偏差 按基孔制,则 EI=0,因为TH=ES-EI 所以 ES=TH+EI=0.025+0=+0.025mm 由Ymin=ES—ei,得 ei=ES—Ymin=(+0.025)一(-0.045) =+0.070mm, 而es=ei+Ts=(+0.070)+0.016 =+0.086mm

精度设计实例

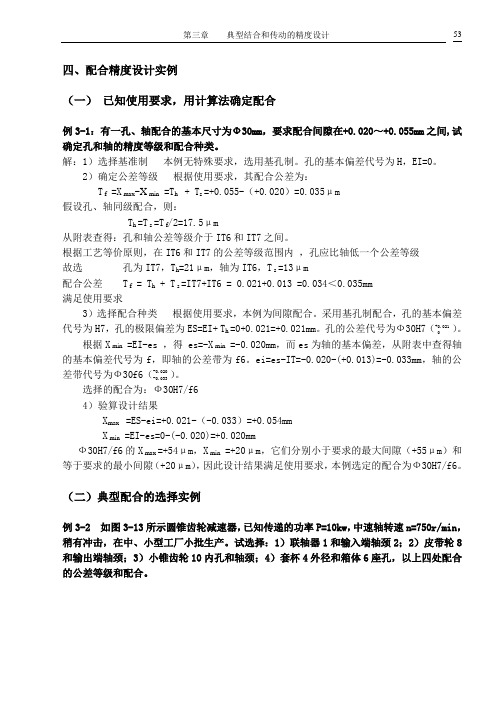

第三章典型结合和传动的精度设计- 53 四、配合精度设计实例(一)已知使用要求,用计算法确定配合例3-1:有一孔、轴配合的基本尺寸为Ф30mm,要求配合间隙在+0.020~+0.055mm之间,试确定孔和轴的精度等级和配合种类。

解:1)选择基准制本例无特殊要求,选用基孔制。

孔的基本偏差代号为H,EI=0。

2)确定公差等级根据使用要求,其配合公差为:T f =X max-X min =T h + T s =+0.055-(+0.020)=0.035μm假设孔、轴同级配合,则:T h =T s =T f/2=17.5μm从附表查得:孔和轴公差等级介于IT6和IT7之间。

根据工艺等价原则,在IT6和IT7的公差等级范围内,孔应比轴低一个公差等级故选孔为IT7,T h=21μm,轴为IT6,T s =13μm配合公差 T f = T h + T s =IT7+IT6 = 0.021+0.013 =0.034<0.035mm满足使用要求3)选择配合种类根据使用要求,本例为间隙配合。

采用基孔制配合,孔的基本偏差)。

代号为H7,孔的极限偏差为ES=EI+ T h =0+0.021=+0.021mm。

孔的公差代号为Ф30H7(+0.0210根据X min =EI-es ,得 es=-X min =-0.020mm,而es为轴的基本偏差,从附表中查得轴的基本偏差代号为f,即轴的公差带为f6。

ei=es-IT=-0.020-(+0.013)=-0.033mm,轴的公)。

差带代号为Ф30f6(-0.020-0.033选择的配合为:Ф30H7/f64)验算设计结果X max =ES-ei=+0.021-(-0.033)=+0.054mmX min =EI-es=0-(-0.020)=+0.020mmФ30H7/f6的X max =+54μm,X min =+20μm,它们分别小于要求的最大间隙(+55μm)和等于要求的最小间隙(+20μm),因此设计结果满足使用要求,本例选定的配合为Ф30H7/f6。

公差与配合 极限配合及尺寸检测02

二.千分尺的读数方法: ①先读出固定套筒上露在外面的刻线数 值,中线之上为整毫米数值,中线之 下为半毫米数值。 ②再读出在微分筒上从零开始第x条刻线 与固定套筒上基准线对齐的数值,x乘 以其测量精度值0.01mm即为读数不 足0.5mm的小数部分。

③得出被测尺寸—把上面两次读数的整 数部分和小数部分相加,就是被测实 际尺寸。 三.千分尺的使用方法 1.选规格:根据被测工件尺寸大小,选 用合适规格的千分尺。 2.擦干净:用软布或软纸檫干净测砧、 活动测量杆端面和工件的被测表面。

3.画公差带图的注意点: ①.作图比例基本一致; ②.单位 µ m 、mm均可,单位为mm时 省略不标注; ③.基本尺寸相同的孔、轴公差带才能画 在一张图上; ④.同一公差带图中,孔、轴公差带沿零 线方向的长度任意(可对齐,可错 开),但长度相等; ⑤.孔、轴公差带的剖面线方向相反,且 疏密程度不同,一般是孔疏、轴密。

插图P17表中02精度图 P21图2-9b

三.游标卡尺的使用方法 测量小工件:左手拿工件,右手拿卡尺; 测量大工件:工件固定,左手握住主尺量 爪,右手握住主尺并推动活动量爪靠近被 测零件表面 1.测量外形尺寸时,应先把量爪张开得比被 测尺寸稍大,再把固定测量爪(左边一爪) 与被测表面靠上,然后慢慢推动尺框(带 游标的框),使活动测量爪轻轻地接触被 测表面,并稍微游动一下活动测量爪,以 便找出最小尺寸部位,可获得正确的测量

4.精度:0.01mm。 5.规格:0~25mm、 25~50mm、 50~75mm、 75~100mm等。 6.结构型式:

7.千分尺的刻线原理 测微螺杆右端螺纹螺距为0.5mm, 当微分筒转一周时,就带动测微螺杆 轴向移动一个螺距0.5mm。由于固定 套筒上的刻线间距每小格为0.5mm, 微分筒圆锥面上刻有50小格的圆周等 分刻线,因此当微分筒转过1小格时, 就代表测微螺杆轴线移动0.01mm。

机械精度设计与检测基础第3章 尺寸精度设计与检测01

即孔(轴)——由单一尺寸确定的包容面

(被包容面)

加工时

孔 尺寸由小→大

测量时 内尺寸

配合时 包容面

轴 尺寸由大→小

外尺寸

被包容面

16

2. 有关尺寸的术语和定义

(1) 尺寸 — size 以特定单位表示线性尺寸值的数值。

标准规定,图样上的尺寸以毫米为单位时,不需标注单位的名 称或符号。

下极限偏差(lower deviation)(简称下偏差)是指下极限尺寸减 其公称尺寸所得的代数差(EI、ei)。

20

用公式表示上、下极限偏差为

孔 : 上偏差 ES Dmax D

轴: 上偏差

下偏差

EI Dmin D

es dmax d

ei dmபைடு நூலகம்n d

上偏差和下偏差统称极限偏差。(limit deviation)

来代替。

7.测量精度是指被测几何量的

与

的接近程度,通

常用

、

和

来说明测量过程中各种误

差对测量结果的影响程度。

测量值、真值、正确度、精密度和准确度(精确度)

8.系统误差根据误差数值是否变化可以分为()系统误差和() 系统误差;系统误差根据其能否确定可将其分为()系统误差 和()系统误差。

定值和变值

已定和未定

求孔、轴的极限偏差和公差,画出尺寸公差带图的 两种画法,并写出极限偏差在图样上的标注。

解:孔 (1)尺寸的极限偏差、公差

ES = Dmax-D = +0.021 EI = 0

TD= | Dmax– Dmax| = |ES–EI| = 0.021 在图样上的标注为 D=Φ25

孔轴的尺寸公差

2021/4/14

5

三、 有关偏差与公差的术语和定义 1、 尺寸偏差

某一尺寸减其基本尺寸所得的代数差。

上偏差 = 最大极限尺寸-基本尺寸

下偏差

代号: 孔为ES 轴为es = 最小极限尺寸-基本尺寸

2021/4/14

代号: 孔为EI 轴为ei

6

(1) 极限偏差——极限尺寸减其基本尺寸所得 的代数差。是上偏差与下偏差的统称。

2021/4/14

15

⑵ 配合的种类

① 间隙配合 具有间隙(包括最小间隙等于零)的配合。

孔的公差带 在轴的公差 带之上

图例: 孔 轴

最大极限尺寸 最小极限尺寸

最大间隙 最小间隙 最小极限尺寸 最大极限尺寸 最大间隙 最小间隙

2021/4/14

16

② 过盈配合 具有过盈(包括最小过盈等于零)的配合。

孔的公差带 与轴的公差 带相互交叠

图例: 孔 轴

18

例1:已知孔

25

0.021 0

与轴

25 0.007 0.02

mm组成的间隙配合,

求最小间隙、最大间隙及配合公差。

解: Xmin = EI-es = 0-(-0.007)= +0.007mm

Xmax = ES-ei = 0.021-(-0.02) = +0.041mm

27

(2)求孔、轴的极限偏差 按基孔制,则 EI=0,因为TH=ES-EI 所以 ES=TH+EI=0.025+0=+0.025mm 由Ymin=ES—ei,得 ei=ES—Ymin=(+0.025)一(-0.045) =+0.070mm, 而es=ei+Ts=(+0.070)+0.016 =+0.086mm

轴孔间隙 0.2mm

轴孔间隙0.2mm全文共四篇示例,供读者参考第一篇示例:轴孔间隙是机械传动中很重要的一个参数,对于机器的正常运行和使用寿命都有着至关重要的影响。

而轴孔间隙为0.2mm是一个常见的数值,为了更好地了解这个数值的意义和作用,接下来我们将深入探讨轴孔间隙为0.2mm的相关知识。

轴孔间隙是指轴与孔的配合间隙大小,它直接影响着轴的旋转平稳性、传动精度、工作效率以及使用寿命等方面。

在实际应用中,不同的机械设备和传动系统对于轴孔间隙的要求也会有所不同,但一般来说,轴孔间隙为0.2mm是比较常见的一种情况。

当轴孔间隙为0.2mm时,首先需要考虑的是轴与孔之间的配合是否合适。

如果轴孔间隙过大或者过小,都会对传动系统的正常工作产生不利影响。

当间隙过大时,会导致轴与孔的套合不够紧密,影响传动精度和稳定性;而当间隙过小时,则会增加轴与孔之间的摩擦力,导致轴的旋转不畅、磨损加剧,同时还可能引起卡滞、卡死等现象。

轴孔间隙为0.2mm时,还需要考虑到传动系统的负载情况。

在实际运行中,机械传动系统常常会受到一定的载荷,如果轴孔间隙不合适,会导致轴承承受过大的载荷,从而影响其使用寿命。

在确定轴孔间隙为0.2mm时,需要结合实际情况进行综合考虑,保证轴与孔之间的配合既紧密又不会因为摩擦力过大而影响正常工作。

轴孔间隙为0.2mm时还需要考虑到材料的影响。

不同材质的轴和孔对于配合间隙的要求也有所不同,有些材料可能会因为温度变化、磨损加剧而导致轴孔间隙失效。

在确定轴孔间隙为0.2mm时,需要选择合适的轴材料和孔材料,以保证其使用寿命和工作效率。

轴孔间隙为0.2mm是一个比较常见的数值,但在实际应用中需要根据具体情况进行合理调整。

只有合适的轴孔间隙才能保证传动系统的正常运行和使用寿命,提高机械设备的工作效率和稳定性。

希望通过本文的介绍,能让大家更加深入地了解轴孔间隙为0.2mm的相关知识,为机械传动系统的设计和维护提供一定的参考价值。

第二篇示例:轴孔间隙是指机械设备中轴与轴承孔之间的间隙,是确保机械设备正常运转的重要因素之一。

西工大-公差--尺寸精度设计--孔,轴尺寸计算

公差与技术测量

第2章 尺寸精度设计 章

2.3.3 基本偏差系列

(1)基本偏差的定义

【定义】用以确定公差带相对于零线位置的那个极限偏差。 用以确定公差带相对于零线位置的那个极限偏差。 用以确定公差带相对于零线位置的那个极限偏差

GB中使公差带位置标准化的唯一指标 GB中使公差带位置标准化的唯一指标。 中使公差带位置标准化的唯一指标

公差与技术测量

第2章 尺寸精度设计 章

孔的基本偏差数值表

见表2-5。 见表 。 表中△的由来: 表中△的由来:

☆ 在较高公差等级之下,要求孔比轴低一级。 在较高公差等级之下,要求孔比轴低一级。

例: ¢85H7/a6

公差与技术测量

第2章 尺寸精度设计 章

② 孔的基本偏差换算的2个原则 孔的基本偏差换算的 个原则

通用原则: 通用原则:

A~H:EI=-es; K~ZC:ES=-ei(同级配合) 【例】¢85H8/a7→ ¢85A8/h7

基本偏差系列图的两个特殊位置: 基本偏差系列图的两个特殊位置

的基本偏差为0 ① H和h的基本偏差为0。 孔和轴JS js的公差带对称 JS和 的公差带对称, ② 孔和轴JS和js的公差带对称,即基 本偏差可为上偏差或下偏差。 本偏差可为上偏差或下偏差。

公差与技术测量

第2章 尺寸精度设计 章

基准制(配合制) (4)基准制(配合制)

基准制: 基准制:

是同一极限制的孔、 是同一极限制的孔 、 轴公差带组成配合的一种 制度,有利于配合系列的简化。 制度,有利于配合系列的简化。

基准制的种类: 基准制的种类:

基孔制: 基孔制:H/a~zc 基轴制: 基轴制:A~ZC/h 非基准制: 非基准制:A~ZC/a~zc

轴与孔间隙配合尺寸

轴与孔间隙配合尺寸

轴与孔间隙配合尺寸指的是轴和孔之间的空隙大小。

在机械设计中,

轴与孔的配合尺寸是非常重要的,它直接影响到机械运转的顺畅程度

及精度。

正常情况下,轴与孔之间需要具备一定的配合间隙,因为如

果两者之间没有任何空隙,就会因为安装不良而导致相互卡住,无法

运转。

在机械设计中,轴与孔配合尺寸主要分为六种,分别是H7/h6、

H8/h7、H9/h8、H10/h9、H11/h9、H11/h10等。

其中,大部分机械设备的轴和孔的配合尺寸为H7/h6或H8/h7。

H7/h6是最常用的配合尺寸之一,适用于轴的公差是H7范围内,孔

的公差是h6范围内。

H7/h6配合较紧密,适用于要求较高精度的机

械设备,能保证机械设备运转的精度。

H8/h7与H7/h6相比则稍松一些,适用于公差较大的机械设备,能够保证机械设备的运动平稳。

对于不同的轴与孔,需要选择合适的配合尺寸。

如果轴小于孔的公差,就会使轴穿孔而导致轴向偏移,进而导致整个机械设备运转不稳定;

如果孔小于轴的公差,就会导致轴无法插入孔中,无法正常运转。

同时,为了保障机械设备运转的稳定和精度,也需要考虑其他因素,

如热胀冷缩、工艺误差以及加工所需的精度等。

因此,在选择轴与孔

的配合尺寸时,需要综合考虑各种因素,以确保机械设备的正常运转。

总之,轴与孔的配合尺寸是机械设计中一个非常重要的环节,对机械

设备的运转性能和精度都有着重要的影响。

设计人员在选择合适的配

合尺寸时,需要综合考虑各种因素,以确保机械设备的正常运转。