沉银

沉银工序培训资料(AlphaStar)

Low [Ag] at ImmAg bath (add AlphaSTAR Silver) Low temp. at ImmAg bath (check temp. setting) Too fast conveyor speed (slow down the speed)

Exposed Cu

二、沉银药水的种类及特性

即:

沉银我公司使用了两家公司的药水,

1.乐思 (Enthone) 的Alpha Star线 2.麦德美 (MacDermid) 的沉银线

下面主要介绍Alpha Star沉银线

TOPSEARCH PRINTED CIRCUITS (QUJIANG) LTD. 至卓飞高线路板(曲江)有限公司

TOPSEARCH PRINTED CIRCUITS (QUJIANG) LTD. 至卓飞高线路板(曲江)有限公司

2.大保养频率

缸号 除油 微蚀 保养方法 见上 频率 每月一次

Байду номын сангаас

预浸 沉Ag缸 水洗

见上

每三个月一次

见上

每三个月一次

TOPSEARCH PRINTED CIRCUITS (QUJIANG) LTD. 至卓飞高线路板(曲江)有限公司

微蚀

预浸

沉银

TOPSEARCH PRINTED CIRCUITS (QUJIANG) LTD. 至卓飞高线路板(曲江)有限公司

八、大保养方法

缸号 除油 微蚀 水洗 保养方法 1.以 3% NaOH 浸洗 2 – 4小时; 2.注满 DI 水再浸洗 1 – 2 小时; 3.以 5% H2SO4 浸洗2– 4 小时; 4.注满 DI 水再浸洗 1 – 2 小时; 5.重复步骤 4 直到水洗 PH 值 > 5; 1.以 5%NaOH 浸洗 2 – 4 小时; 2.注满 DI 水再浸洗 1 – 2 小时; 3.以 5% HNO3 浸洗 2 – 4 小时; 4.注满 DI 水再浸洗 3-4小时; 5.重复步骤 6直到水洗 PH 值 >5.0;

喷锡、沉银、沉锡培训资料

HASL 2

喷锡(返喷) Loading for rework of HASL

项目

item

要求

requirement

戴手套wear NA glove

L架放板数 量

Panel quantity on L table

≤100块

Less than 100pnls

垫胶片

必须need

Underlay the film

Surface Finish-02

沉银/抗氧化拉放板

Loading of Immersion Silver/Entek machine

项目

(Item)

要求

(Requirement)

戴手套

(Glove)

白丝袜手套

(White Glove)

使用工具

NA

(Tooling Using)

其它: (Others)

10-70 53±2 C 33± 5C 0.5-1.5 kg/cm2 53±2 C 53±2 C 2-4 kg/cm2 2-4 kg/cm2 1-3 kg/cm2 15-20 kg/cm2 < 20µS >3L/Min 1.0±0.5A 4500-5500 mm/min 80±5C

沉银工序简介:

戴手套wear

glove

需要need

L架放板数 量 panel

quantity of L table

<100pnls

Less than 100 pnls

使用工具

tooling

KT60车

KT60car

注意notice: 1.用KT60运板车出板;

2.所有板必须隔胶片;

HASL 6

流程 flow

PCb各种表面处理耐老化性能对比修

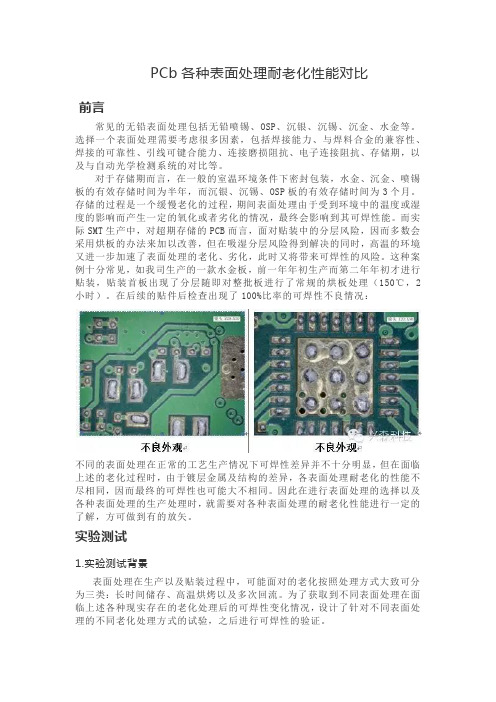

PCb各种表面处理耐老化性能对比前言常见的无铅表面处理包括无铅喷锡、OSP、沉银、沉锡、沉金、水金等。

选择一个表面处理需要考虑很多因素,包括焊接能力、与焊料合金的兼容性、焊接的可靠性、引线可键合能力、连接磨损阻抗、电子连接阻抗、存储期,以及与自动光学检测系统的对比等。

对于存储期而言,在一般的室温环境条件下密封包装,水金、沉金、喷锡板的有效存储时间为半年,而沉银、沉锡、OSP板的有效存储时间为3个月。

存储的过程是一个缓慢老化的过程,期间表面处理由于受到环境中的温度或湿度的影响而产生一定的氧化或者劣化的情况,最终会影响到其可焊性能。

而实际SMT生产中,对超期存储的PCB而言,面对贴装中的分层风险,因而多数会采用烘板的办法来加以改善,但在吸湿分层风险得到解决的同时,高温的环境又进一步加速了表面处理的老化、劣化,此时又将带来可焊性的风险。

这种案例十分常见,如我司生产的一款水金板,前一年年初生产而第二年年初才进行贴装,贴装首板出现了分层随即对整批板进行了常规的烘板处理(150℃,2小时)。

在后续的贴件后检查出现了100%比率的可焊性不良情况:不同的表面处理在正常的工艺生产情况下可焊性差异并不十分明显,但在面临上述的老化过程时,由于镀层金属及结构的差异,各表面处理耐老化的性能不尽相同,因而最终的可焊性也可能大不相同。

因此在进行表面处理的选择以及各种表面处理的生产处理时,就需要对各种表面处理的耐老化性能进行一定的了解,方可做到有的放矢。

实验测试1.实验测试背景表面处理在生产以及贴装过程中,可能面对的老化按照处理方式大致可分为三类:长时间储存、高温烘烤以及多次回流。

为了获取到不同表面处理在面临上述各种现实存在的老化处理后的可焊性变化情况,设计了针对不同表面处理的不同老化处理方式的试验,之后进行可焊性的验证。

对试样分别进行了上述的回流处理后,采用润湿天平测试记录了5s润湿力值,并通过实际板印刷锡膏过炉进行了验证。

从银氨溶液中沉银工业方法

从银氨溶液中沉银工业方法银氨溶液是一种常见的工业废水,其中含有大量的银离子。

由于银的贵重性,对于工业生产来说,回收银离子是非常重要的环节之一。

而从银氨溶液中沉银是一种常见的工业方法,下面将详细介绍这种方法的原理和应用。

一、原理银氨溶液是指含有银离子和氨离子的溶液。

在溶液中,银离子和氨离子会发生反应,形成配合物Ag(NH3)2+,这种配合物的稳定性比银离子高,因此可以通过沉银的方法将银离子回收。

沉银的原理是利用还原剂还原银离子为纯银。

常用的还原剂有氢氧化钠、硝酸铵、氨水等。

还原剂与银离子反应后,生成的纯银会沉淀到底部。

二、工业应用1.电镀回收电镀回收是将沉淀的纯银进行电镀,使其表面光滑、平整。

这种方法可以将银回收到99%以上,是一种比较经济、实用的工业方法。

2.制备银粉将沉淀的纯银进行烘干、研磨后,就可以得到银粉。

银粉是一种重要的工业原料,广泛用于电子、化工、医药等领域。

3.制备银浆将银粉与粘合剂混合后,就可以得到银浆。

银浆是一种导电性能极好的材料,广泛用于制作电路板、触摸屏、太阳能电池等。

三、操作步骤1.将银氨溶液加入反应釜中,加入适量的还原剂。

常用的还原剂有氢氧化钠、硝酸铵、氨水等。

2.加热反应釜,将溶液加热至80℃左右。

加热可以加快反应速度,提高沉银的效率。

3.反应完成后,将反应釜中的溶液倒入过滤器中,过滤掉残留物。

4.将过滤后得到的沉淀进行清洗、烘干、研磨等处理,得到纯银或银粉。

四、注意事项1.还原剂的选择要根据实际情况来确定,不同的还原剂对银的还原效果不同。

2.操作时要注意安全,避免化学品接触皮肤、眼睛等部位。

3.操作结束后,要及时清洗反应釜、过滤器等设备,避免化学品残留。

总之,从银氨溶液中沉银是一种重要的工业方法,可以回收银离子并制备出银粉、银浆等原料。

在实际操作中,需要注意安全、选择合适的还原剂等因素,以确保沉银的效率和质量。

历史上著名的法律案件(3篇)

第1篇一、背景1933年,阿道夫·艾希曼(Adolf Eichmann)成为纳粹德国中的一位关键人物。

他在纳粹德国时期担任犹太事务办公室(Judenreferat)主任,负责协调和实施对犹太人的迫害和灭绝政策。

第二次世界大战结束后,艾希曼逃脱了盟军的追捕,并最终流亡到阿根廷。

1960年,以色列情报机构摩萨德(Mossad)成功将艾希曼从阿根廷引渡到以色列。

随后,以色列法院对艾希曼进行了审判,这是历史上著名的法律案件之一。

二、审判过程1. 引渡1960年5月11日,以色列特工在阿根廷成功绑架了艾希曼。

为了使引渡合法化,以色列政府向阿根廷政府提出了引渡请求。

经过一系列的外交谈判和法律程序,阿根廷政府最终同意将艾希曼引渡到以色列。

2. 审判1961年4月11日,以色列耶路撒冷地方法院开庭审理艾希曼案件。

审判过程中,以色列政府收集了大量证据,包括艾希曼在纳粹德国时期签署的文件、照片、录音等。

3. 辩护艾希曼的辩护律师团由以色列著名的律师组成,他们试图证明艾希曼在纳粹德国时期的行为属于执行上级命令,不应承担个人责任。

4. 判决1961年12月15日,耶路撒冷地方法院对艾希曼进行了宣判。

法官们认为,艾希曼在纳粹德国时期的行为构成战争罪和反人类罪,判处其死刑。

三、影响1. 揭示历史真相艾希曼审判使人们更加深刻地认识到纳粹德国时期对犹太人的迫害和灭绝政策。

审判过程中,大量证据被公开,使人们更加了解那段黑暗的历史。

2. 强调法律尊严艾希曼审判展示了法律的尊严和正义的力量。

即使是在国际社会普遍对纳粹罪行持否定态度的情况下,以色列政府依然坚持审判艾希曼,体现了法律的权威。

3. 促进和平与发展艾希曼审判有助于缓解以色列与周边国家的关系。

在审判过程中,以色列政府展示了其对和平与发展的追求,为地区的稳定与繁荣作出了贡献。

四、结语阿道夫·艾希曼审判是历史上著名的法律案件,它不仅揭示了纳粹德国时期对犹太人的迫害和灭绝政策,还强调了法律的尊严和正义的力量。

化学沉银工艺总结报告

化学沉银工艺产品实现总结报告编号:编制:编制日期:审核:审核日期:批准:批发日期:化学沉银工艺产品实现总结报告一、前言:为了满足有化学沉银表面处理要求客户的需要,现在对有此工艺制程的加工商进行全面评估,以便寻找一家符合我司沉银工艺需求的外发加工商。

二、主要评估步骤(详细评估内容详见《化学沉银工艺评估方案》)1、沉银加工商的制程评估主要对该加工商沉银生产设备及工艺流程进行初步评估,包括流程设计、做板能力(最大尺寸、孔径比及板厚)及稳定性评估。

2、产品质量评估A、主要是该制程所生产之产品的品质物理及化学性能是否符合客户各项标准,包括外观检查、焊锡性测试;B、测试沉银工艺对铜面及阻焊面的影响。

3、油墨与沉银药水的搭配:评估各类型油墨(阻焊油墨及字符油墨)和沉银药水搭配的协调性。

三、初步评估过程及结果2005年3月2日,我们评估小组(采购、品质、ISO办及工艺)对第一家沉银加工商---深圳市金辉展电子有限公司的沉银线进行初步的评估和产品的相关测试,该公司的沉银加工产品符合要求,现在将具体内容记录以下。

四、合格加工商评估结果1、深圳市金辉展电子有限公司简介:该公司主要经营化学沉银、抗氧化(OSP)、镀金手指以及化学沉镍金加工,该公司的化学沉银采用韩国YMT IS420A.B的沉银药水;目前该公司沉银加工的客户有邦基富士康等公司。

2、垂直沉银工艺流程评估前处理上料脱脂市水洗热水洗市水洗微蚀纯水洗预浸化银纯水洗热水洗下料后处理 IPQC 检查包装备注:A 、前处理:水平线(主要流程有酸洗、幼磨、水洗和烘干);B 、后处理:水平线(主要流程有水洗和烘干);C 、垂直沉银线为单臂天车手动控制。

4、主要参数:D 、辅助工具:主要采用挂篮(铁氟龙材质)和串珠仔两种挂板方式。

小结:从以上评估可以看出,深圳市金辉展电子有限公司的沉银工艺流程设计符合我司产品加工的基本要求。

3、制程能力评估:A 、做板能力评估:----拼板尺寸:100MM*100MM(Min)、22"*22"(L*H)(Max);;----基板厚度:1.0-5.0MM;----厚径比:1:10(最小孔径为0.25MM);----银厚:0.1-0.3um。

沉银、沉锡、抗氧化工序简介(中英文)

微蚀量不足 (镀层附着不良) Poor etch rate (poor plating )

沉银工序常见问题 The Normal Defects In IMM AG

蚀过度(线路断路) Over Etch (circuitry open) 浸泡处理时间太长 Dipping time too long 卡板重迭 Board wrap 微蚀药液带入 Mix in micro etch chemical 微蚀后水洗不良 Poor rinse after micro etch 传动检查 Check transfer 卡板尽速排除 Remove the board in time 保持放板间距, 避免重迭 Keep right space between boards to avoid wrapping. 增加水洗量, 及确认水洗流量 Increase rinse capacity and ensure water flux. 预浸 Pre-Dip 槽液污染(沉银无法镀上或上不好) Chemical polluted (silver can not plat or poor plating )

• Entek plus HT原理(Entek plus HT Principle) • Entek plus HT有机可焊保护膜(OSP)是高性能铜保护 膜 Entek plus 系列中的一部分,应用于印制线路板 (PWB)。此体系可选择性在焊盘和通孔表面形成坚固、 平整的保护膜,即使在多重无铅SMT回流焊循环中亦可保 持其可焊性。Entek plus OSP 可靠性高,在电子装配期 间亦可保持高的焊接结合力。 工序流程:入板 抗氧化 水洗 除油 水洗 干板组合 微蚀 出板 水洗 预浸

沉金工序原理及能力 The Work Principle and Capability Of ENIG

PCB厂家pcb表面处理有哪些工艺-华强pcb

PCB厂家pcb表面处理有哪些工艺-华强pcb随着人类对于居住环境要求的不断提高,PCB生产过程中涉及到的环境问题也越来越受到关注。

尤其是铅和溴的话题是最热门的;PCB表面处理最基本的目的是保证良好的可焊性或电性能。

由于自然界的铜在空气中倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜进行其他处理。

现在有许多PCB表面处理工艺,常见的是热风整平、有机可焊性保护剂(OSP)、全板镀镍金、沉金、沉锡、沉银、化学镍钯金、电镀硬金这几种工艺,下面将逐一介绍1、热风整平(喷锡)热风整平工艺的一般流程为:微蚀→预热→涂覆助焊剂→喷锡→清洗。

热风整平又名热风焊料整平(俗称喷锡),它是在PCB表面涂覆熔融锡(铅)焊料并用加热压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。

热风整平时焊料和铜在结合处形成铜锡金属间化合物。

PCB 进行热风整平时要沉在熔融的焊料中;风刀在焊料凝固之前吹平液态的焊料;风刀能够将铜面上焊料的弯月状最小化和阻止焊料桥接。

热风整平分为垂直式和水平式两种,一般认为水平式较好,主要是水平式热风整平镀层比较均匀,可实现自动化生产。

优点:较长的存储时间;PCB完成后,铜表面完全的润湿了(焊接前完全覆盖了锡);适合无铅焊接;工艺成熟、成本低、适合目视检查和电测缺点:不适合线绑定;因表面平整度问题,在SMT上也有局限;不适合接触开关设计。

喷锡时铜会溶解,并且板子经受一次高温。

特别厚或薄的板,喷锡有局限,生产操作不方便。

2、有机可焊性保护剂(OSP)一般流程为:脱脂-->微蚀-->酸洗-->纯水清洗-->有机涂覆-->清洗,过程控制相对其他表明处理工艺较为容易。

OSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。

OSP是Organic Solderability Preservatives的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

【民间故事】张献忠的沉银谜踪

【民间故事】张献忠的沉银谜踪在明末清初的那个年代,白马寺僧侣张公宝为了筹集抗清军饷,四处周游借贷。

而他的财务黑洞一直让他为难,直到有一天,他得知了一个传说中的沉银之谜。

据传说,明朝末年,明将领刘旦在长沙将所得银两铸为银锭,却在途中被清军击败,船只沉没,银锭散落湘江河床。

而这个传说成了难以解决的历史谜团,无人能解开。

张公宝得知这个传说后,决然将一生所得财物都捐赠给了明朝末年的英雄刘旦的后人,并带上一班志同道合的朋友一起,他们来到了长沙开始了一场寻宝之旅。

他们先是去了湘江河床上开始挖掘,然而长期以来的水流侵蚀已经将大部分之银淹没,他们几经辛苦都找到了寥寥无几的一些银锭。

而这些银锭并没有让他们放弃,反而激发了他们更大的热情。

他们寻得各式传闻,又历尽种种辛苦,所得银锭还不足以填补张公宝所需的饷银。

面对种种困难,张公宝却不放弃,继续他的探索之旅。

他们请来了一位老者,据说老者年轻时曾在湘江河床混迹数年,一定对那片江底如烂熟于心。

老者在江边认真的看了几眼后,突然指点张公宝一处疑似藏有银锭的位置。

张公宝大喜过望,他们兴奋地展开了潜水作业,而这次的潜水作业并不顺利,他们所用的潜水器只能持续在水中停留数分钟,没有一个人找到了银锭。

勤懿劳苦,终于在水中找到两枚银锭,然而张公宝的心却还是不满足,他带领众人再度下水探寻。

当众人将银锭整理时,他们才发现每枚银锭上的铭文并不是刘旦亲自所钤刻的中文铭文,而是一个陌生的古文。

张公宝心中明白,这一定与刘旦铸银有关。

在随后的日子里,张公宝又收到了一封陌生人的来信。

信中告诉他,刘旦后人并未怀藏银锭,在潜水时找到的银锭也并非原铸银锭,而是由他人复铸。

陌生人甚至提出他手上有一张宣纸,上面可能有刘旦铸银的方位和图案的线索。

张公宝犹豫再三,最终还是选择和陌生人见面,并且知晓了原来宣纸是他家族传世宝物,上面还多了一些难以解读的刻画。

陌生人见到这张宣纸后一阵激动,他认为上面的图案和方位就是刘旦后人手里银锭的所在。

“张献忠沉银”的富顺印记

遭 妙 ’

宋代富顺知监 张齐古有诗云 :“江山叠 刘‘天涯 ,柳 暗沙 明 日术斜 、流 水面

『j仃,旨聒聒 ,吁嗟今 1‘促年华 。”顺江而 行 .汀 的 右 岸 有 r 老 的 临 汀 寺 (又 名

边 寺 ),寺 顶岩 行 L “万恶 淫 为首 百 善孝 为先 ”的摩崖 石刻 至今清 晰可 见 临江寺 以西 ,有 3座清代中后 期石 牌坊呈 东西 直线走 向一 字排开 ,屹立 存富 世盐井通往外 界的千年古盐道上 。 冉 往 西 走 , 就 是 著 的 大 佛 岩 。 大佛

徉 之 兆 J 址 ,一 1l民 间 创 作 的

打 油 涛— — “好 个 寓 义 州 , 东 水 往 两

流 冠 小 K 久 ,富 贵 难 到 头 ” 在 甫

不 H五 走 许 久流传 打 油诗 不仪

捕 绘 _r富 顺 县 城 沱 汀 段 的 独 特 风 貌 ,

地 , 汉 益 州 刺 史 广 平郡 侯 董 (黯 )孝

往 上 ,建 有清 道 光末期 的镇 水 宝塔 — — 同澜塔 ,历 余 年风雨仍 巍 然耸 立 、直 捕 云 天 , 【大1夕 阳 两 下 时 塔 影 横

宋王 象之 《舆 地 纪 胜 ·富顺 监 》 关 于 锁 倒 流 的 沱 江 , 故 老 百 姓 习 惯 叫 它

石佛 的记 述

“锁 汀塔 ”。大佛 岩周 同真可 谓风水 宝

鸯撰-谖 :勃 殿 立古 平董 才元茜都 普 容题郡孝 富 .牧人l帝臣÷甓 桕云:使予

『顼公王绿茂院I婧西羞墓

志 用光鄂裳盼夭正山。孝摹

『 最最

I 字剐

l剥天 j—

I 元 l

波鄣蛰明人馥院喀最城子去

l 废

“江口沉银”42000余件金银珠宝,大开眼界

“江口沉银”42000余件金银珠宝,大开眼界前言四川彭山江口古战场遗址是2017年度全国十大考古新发现之一,共发现文物42000余件,文物种类丰富,是进入新世纪以来明清史研究领域的重大考古发现,具有极为重要的历史价值,不仅破解了“江口沉银”的历史之谜,更是明代中晚期政治、军事、社会生活等方面最直接的展示。

此次共展出各类发掘文物500余件,包括虎钮“永昌大元帅”金印、大西政权的金册、“西王赏功”金银币、铭刻“大西”国号和年号的银锭,还有属于明代地方藩王的金宝、金册和银册,以及大量武器、金银货币、首饰和日用器具等,第一次公开全面展示了四川彭山江口古战场遗址的考古成果。

虎钮“永昌大元帅”金印明崇祯十六年(1643 年)印台长10.03厘米,宽10. 03厘米,高1. 6厘米,金印通高8.6厘米,重3195克,“5 .1彭山区特大盗掘倒卖文物案”追缴此金印是“5.1彭山区特大盗掘倒卖文物案追缴的国家一级文物,发现时印钮与印台分离。

印面阳文九叠篆书“永昌大元帅印”印背右侧阴刻楷书印名,左侧阴刻楷书“癸未年仲冬吉日造”。

印背上装饰虎形钮。

有学者认为这是张献忠用印。

该印是江口古战场遗址发现的核心文物,对考证遗址年代和性质极为关键。

镶宝金簪首明(1368一1644年),长2.20厘米,宽2.70厘米,重8.43克。

2017年江口古战场遗址出水武冈州'都水司正银”一百两银锭明万历二十七年(1599 年)长14.2厘米,宽10. 06厘米,高7厘米,重3700克,“5 .1彭山区特大盗掘倒卖文物案”追缴,此银锭是“5.1彭山区特大盗掘倒卖文物案追缴的国家一级文物。

银锭内底錾刻铭文“征完万历二十七年分都水司正银壹百两正,万历二十七年四月口日武冈州知州应楠,史何添继,银匠王文青”都水司为明代工部所辖营缮、虞衡、都水、屯田四司之一,掌管河渠航道、道路桥梁等事务,此银锭是都水司专项征银。

武冈州在今湖南省武冈县。

明代存世银锭多为五十两形制,一百两官银极为罕见。

PCB化银沉银介绍资料2022

槽名 清洁

微蚀 预浸 化银

换槽频率 Cu>1000ppm或

3月或 40ssf Cu/L

Cu>45g/L或 1月

Cu>1000ppm或 6 月或

当化银换槽时 Cu>3000ppm或

6 月或 5MTO

控制参数

槽名 酸性 清洁剂 微蚀 预浸 化学银

操作范围

清洁剂浓度:8~12%

76907 : 1~3% 98%硫酸:6~8% 76908 : 0.5~2% 微蚀速率:20~40u 〞 酸当量:0.2~0.3N 错化剂浓度:0.01~0.02M 银浓度:1~2g/L 酸当量: 0.4~0.6N 错化剂浓度: 0.02~0.04M

特性

利基

去除离子污染 适用性广,防焊绿漆/传

统油墨均适用 各种表面处理均可用,如

化学银、 化学锡、 化镍金、 喷锡板及OSP等

使基板离子污染度优于 IPC的规范

确保表面绝缘性

适用各种表面处理不会 有金属侵蚀的问题

IPC规范<10.06ugm/in2

化银重工流程

露铜

将露铜处以适当的处理方式处理后如下: 预浸→化银槽→水洗→烘干

(每小时达5个槽量循环)

Байду номын сангаас

3.浴液循环量小

(每小时仅2个槽量循环)

4.水刀流量小且慢

X-ray量测银厚注意事项

以重量法制作标准片定时校正误差 量测点的面积须超过仪器标靶面积的33%以上 量测时间应超过30秒以上

银层厚度的控制点

浴液接触时间:即产速越慢则越厚, 反之则 薄 ,总接触时间在45~90秒

化银制程检测

一 水质要求

所有药水槽配槽要有纯水, 预浸前之水洗及化银后之水洗皆要用纯水洗. 水质要求导

张献忠江口沉银地址_张献忠的沉银谜踪的民间故事

张献忠江口沉银地址_张献忠的沉银谜踪的民间故事张献忠,延安人,粗识文字,雅号静轩。

崇祯三年(1650年),张献忠在陕西延安据十八寨起义,自称;;八大王;;.崇祯十六年(1643年)5月。

张献忠攻下武昌,随即在武昌称大西王,初步建立了政权。

次年(1644年),张献忠带兵入川,并于8月打下成都,掌控四川。

攻陷成都后,甲中年(1644年)阴历十月十六,张献忠登基,在成都做皇帝,国名大西,改元大顺,建立大西政权,自称;;老万岁;;.与宝藏相关的两首歌谣张献忠的政权没能维持多久。

1646年7月,清军攻打四川,张献忠被迫撤出成都。

撤退之前,张献忠花费了巨大的人力,在流经成都市内的锦江筑起高堤,但并不是为了治理水灾,而是在堤坝下游的泥沙中挖了个数丈深的大坑,将他抢来的数以万计的金银财宝埋在坑中,然后重新决堤放水,淹没了埋藏财宝的大坑,此举称为;;水藏;;.据称,张献忠曾留有一张;;藏宝图;;.他将劫掠来的金银埋藏在成都的某处,并以石牛和石鼓作为暗记。

多年来,成都有童谣唱道:;;石牛对石鼓,银子万万五。

有人识得破,买尽成都府!;;一首民间歌谣可能暗藏一个悬疑的宝藏秘密。

长期以来,多少人空怀;;买尽成都府;;的妄想,却苦于识不破这个秘密。

晚清时,有个叫杨白鹿的贡生知道了这个惊天秘密,晚年把这个秘密告诉了他的好友马昆山,并把一张无价的;;藏宝图;;给了他。

马昆山禁不住心花怒放,当即成立;;锦江淘金公司;;,招收工人,又订购了金属探测器等必要设备,于1958年农历九月,轰轰烈烈大干了起来。

几天后,果真挖出一个大石牛,还挖出了大石鼓!经理宣称:;;石牛、石鼓都出来了,‘万万五’还跑得脱吗?;;不久,又传来惊心动魄的;;喜讯;;:坑旁安置的金属探测仪突突直响。

没有金银,哪来的响声?旋即,狂热的浪潮席卷整个成都。

锦江淘金公司当即召开紧急会议,准备了大批箩筐扁担,订购了一部起重机,计划金银一出土,就集中人力搬运,直接缴存银行。

张献忠沉银被盗案

15下来,张献忠的财宝至少总价值千万两白银,按购买力换算成现在的货币,张献忠至少拥有相当于30亿元人民币的财富。

但是张献忠的大西皇帝没做多久,1646年,吴三桂等率清军入川,张献忠见势不妙,决定放弃成都,携带着历年所抢的“千船金银财宝”沿水路向川西撤退,却在彭山地区遭到当地军阀杨展的袭击。

南明建昌卫掌印都司俞忠良在其所著《流贼张献忠祸蜀记》中说:“献忠离成都,率贼营男妇百余万操舟数千蔽岷江而下。

都督杨展起兵逆击之,战于彭山之江口……所掠金玉珠宝及银鞘数千万,悉沉江底。

”张献忠江口沉银的传说由此为人津津乐道。

“石龙对石虎,金银万万五,谁人识得破,买到成都府。

”这首在彭山区流传数百年的童谣,也成为无数人追求张献忠财宝的“寻银诀”。

与童谣一起印证张献忠江口沉银传说的是,300多年来,岷江流经江口的江段,不断有文物被发现,文物产生的年代也正好是明末清初的年代。

据文物专家研究发现,第一个从江口沉银中获利的正是将张献忠千船财宝击沉于江底的当地军阀杨展。

杨展击败张献忠后,迅速从江中打捞出大量金银充当军费,并一跃成为诸路明军中最富有的一路。

杨展的手下费密记录了获得张献忠沉银的经过:杨展虽然击败了张献忠,但却不知道张献忠竟带了如此之多的金银,后来听说渔民从江中捞出不少东10月27日,流经四川省眉山市彭山区的岷江江口镇段,因为枯水期水位下降不少,一些地方甚至露出了河床。

江上水鸟纷飞,几乎没有任何船只航行。

“以前可热闹了,江上到处都是挖宝的船。

最多的时候有20多艘船,聚集在挖出大帅金印位置附近几百米的范围内,船头抵着船尾,挖宝的人下水都没地方下。

”江口镇双江村村民、“张献忠沉银盗掘案”犯罪嫌疑人之一何林向《方圆》记者描述两三年前“挖宝时期”江上的热闹,与如今的冷清大不相同,“张献忠沉银盗掘被查之后,江上就空空的了”。

记者从彭山区检察院了解到,历时2年终于侦结的“张献忠沉银盗掘案”目前已经起诉20件55人,其中判决9件28人。

【民间故事】张献忠的沉银谜踪

【民间故事】张献忠的沉银谜踪张献忠是明朝末年的一个农民起义领袖,他起义后迅速扩大势力,最终成为了一个大军的统帅。

与其他农民起义领袖不同的是,张献忠采取了掠夺的手段来维持他的军队。

他肆意烧杀抢掠,无恶不做,给民众带来了巨大的痛苦。

在张献忠横行的时候,有一位叫王大伟的富豪,听闻他的军队将要进攻他所居住的地方,于是决定将自己的财富藏匿起来,以免被张献忠的军队劫掠。

王大伟动用了自己的财富,购置了大量的银子,并将银子分散藏匿在了自己府邸周围的密林之中,设计了一套巧妙的暗道系统,将银子藏匿得严丝合缝,谁也发现不了。

为了防止泄露,他甚至没有告诉家人和亲信。

准备好了一切之后,王大伟无奈地发现,自己已经无法逃离张献忠的军队了。

为了保护自己的家人和财富,王大伟决定将他的家人带到密林的另一处藏身之所。

当他们行走在密林中时,突然,一群张献忠的手下出现在了他们的面前。

王大伟面对突如其来的危险,不得不选择一个马上行动的计划。

他命令家人们带着一小部分的财物先行逃跑,而他则选择留下来引开张献忠的手下。

他一个人和张献忠的手下生死搏斗,最终不敌众多的敌人被俘。

张献忠欣赏王大伟的勇气和机智,决定给予他一个机会。

张献忠揭示出他真正的目的:他想通过王大伟获取他隐藏的财富。

王大伟坚决拒绝透露任何关于财富藏匿地点的信息。

面对严刑拷问,他始终保持沉默。

张献忠对于王大伟的坚持感到十分佩服,对他心生敬意。

最终,张献忠决定放过他,并将他带回了张献忠的大本营。

在大本营中,王大伟被赋予了负责管理财政的职位,同时也得到了一定的特权。

他虽然没有透露财富的所在,但是他通过与张献忠接触以及对张献忠的军队的一系列观察,了解到了一些关于张献忠隐藏财富的线索。

凭借着他所掌握的这些信息,王大伟并没有得寸进尺,而是静待时机,决定在适当的时候暴露出这些信息,帮助正义的力量对付张献忠。

关于张献忠的沉银谜踪,流传至今,但是也仅仅只是一个民间传说。

无论真假,此故事都彰显了王大伟的智勇和忠诚,同时也为人们留下了一道深思:在面对困境时,如何坚守自己的信念和价值观,并为正义而奋斗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沉银培训材料

一.沉银流程及各药槽功能和原理

1.沉银流程

2.各药槽功能和原理

二.沉银流程检测

1.水质要求

2. Microetch之微蚀量检测

3.沉银厚度控制

三.沉银板主要检查项目

1.Ag 厚度

2.甩Ag测试

3.离子污染测试

4.可焊性检查

5.板面检查

四.沉银板作业及储存注意事项

五.重工流程

六.Trouble Shooting

一.沉银流程及各药槽功能和原理

a)沉银流程

酸性除油→DI水洗→微蚀→DI水洗→预浸→沉Ag→DI水洗→DI热水洗→烘干

b)各药槽功能和原理

①除油:

其为单剂型之酸性清洁剂,其主要功能是去除油脂,污染物,氧化物及手指印并与防焊绿油有良好之相容性

②微蚀:

主要功能是微蚀铜面使表面粗化,加强清洁之作用。

有以下两种微蚀剂:

a.改良的过硫酸型:此微蚀液含有机添加剂以降低粗化,使微蚀后铜面更光滑。

Na2S8O4→Na2SO4+[O]

Cu + Cu2+ + [O] = Cu2O

Cu2O + [O] = CuO

[O]+Cu→CuO

CuO+H2SO4→CuSO4+H20

b.加湿润剂的双氧水型:此微蚀液含湿润剂,以增加后药缸药水的湿润性。

H2O2→H2O+[O]

其它反应原理同上。

③预浸:

此缸的主要成分与沉银缸基本相同,但不含银离子。

其主要功能是减少对沉银缸的污染避免稀释沉银缸浓度及增加Cu面的湿润度以提供更平均和光滑的银镀层。

此缸不能含有银离子,否则在此缸发生沉银反应,从而导致银面不良。

④沉银:

此步骤根据化学电位差之原理,因银与铜之间的电位差距,使铜与银离子能进行自发性的置换反应。

使铜面浸上一层薄银。

主要反应:Ag++Cu→Ag+Cu2+

二.沉银流程检查:

1.水质要求:

所有药水缸及水洗须用DI水,水质要求:导电率:小于20us,PH6—8 ,及以硝酸银测试时没有混浊反应,主要防止水中氯离子污染槽液和影响沉银外观。

2.Microetch之微蚀量控制:20—40微英寸。

检测方法与其他微蚀缸同

3.沉银厚度控制:

PCB制造厂要求沉银厚度通常是6—20微英寸。

检测方法:X—RAY测量或重量法。

三.沉银板主要检查项目:

1.银厚:通常要求6—20微英寸

2.甩银测试:用3M胶带扯,无甩银,扯胶后胶渍用溶剂除去。

3.离子污染测试:要求小于cm2(NacL)

4.可焊性检查:浸入锡炉中银面需上锡。

5.板面检查:检查板面颜色是否光亮均匀,有无发黄,发黑,凹凸不平,露铜,粘附物及刮花。

四.沉银板作业及储存注意事项:

1.拿取沉银后板子需戴无硫手套,避免银面受手指印及硫的污染。

2.沉银后成品板避免刮花,板与板之间应以不含S不含Cl的干净纸隔开。

3.沉银流程后成品板应尽快包装,板与板以无S纸隔开,不需将干燥剂放入包装纸内,储存环境温度小于30℃,湿度小于50%。

4.若因需要做板弯板翘校正烘烤时应以铝板加以覆盖以防银面氧化,烘烤条件:温度不大于150℃,时间不大于2小时。

5.水气移除烘烤:若只针对水气因素而做烘烤,则时间与温度不应过高过长,不要超过

120℃,2小时。

五.重工流程

1.沉银漏镀:因设备造成板子重迭以至部分区域没沉上银

①将板子以纯水清洗不必烘干

②上述湿板子从预浸开始投入

③至后工序全部走完

注意:若需补镀区域很多,则沉银浸泡时间需较长,通常时间无须超过45秒

2.沉银厚度不足:X—RAY 量测沉银厚度未达5微英寸时。

①确认实际厚度

②确认厚度不足原因并对作业条件进行调整

③将板子以纯水清洗不必烘干

④上述湿板子从预浸开始投入

⑤至后工序全部走完

注意:针对不足厚度大小进行调整沉银时间,但不得超过30秒

3.沉银面刮伤或损伤:沉银表面因搬运或粘染药水污染需将沉银去除并重工

①喷锡后将板子经过外层碱性蚀刻褪锡,速度需调快尽量不伤及下层之铜面

②上述板面若残留白色铜盐薄膜,则以10%HCL浸洗

③上述板面若外观差异明显为使后续重工沉银色泽均一,最好先经清刷或微蚀一下铜面

④将板子从清洁段跑完沉银全流程

注意:步骤①剥银亦可使用含氰化物之剥金液

4.沉银面变色。

因银面沉银受环境中氯,硫影响变黄,变黑,需剥沉银重工方法同3。

重工后需无S纸尽快包装并控制储存环境

六.Trouble Shooting。