催化裂化催化剂生产技术和产品的发展现状许明德

我国催化裂化工艺技术研究现状及发展趋势

催化裂化技术主要具有投资低、产品方案灵活、操作压力低、轻质油产率高、重油转化率高以及原料适应性宽等特征,是原油二次加工重要的生产技术。

自1942年发展以来,取得了较大的发展和创新。

全球催化裂化发展主要增长点在中国,目前已达210Mt/a的加工能力。

随着原料品质的变差,对生产产品的要求不断提高,催化裂化技术面临前所未有的挑战。

1 反应器发展现状1.1 提升管反应器传统单提管反应器结构简单,配置等径直管型提升管,催化剂从单侧进,预提升段通入预提升蒸汽主要采取环管式和直管式。

提升管反应器较流化床反应器而言,缩短了反应时间,提升了产品选择性,轻油产率大大提高。

同时焦炭产率大幅降低,明显提高了掺渣比例。

但由于原油日益劣质化和重质化,传统提升管反应器也存在很多不足。

针对提升管径向分布不均和固相浓度低问题,形成了变径提升管反应器;针对原料来源广泛和性质复杂等问题,形成了多段进料提升管反应器。

1.2 下行式反应器在提升管反应器内,存在径向分布不均、催化剂逆重力场流动、返混严重以及固相颗粒跟随性差等问题,往往表现出“环-核”流动结构。

因此,为突破传统提升管反应器局限,形成了下行式反应器,实现了油剂接触均匀、无返混、无偏流分布以及混合迅速等优势。

该反应器保证了高裂解温度,裂解油和催化剂接触时间短,结焦量得到有效控制,最终提高了反应目标产物收率。

2 反应机理研究进展2.1 以生产化工原料为目的2.1.1 催化裂解技术(DCC)DCC装置在国际上使用较早,在催化裂化多产低碳烯烃技术方向仍处于世界领先水平。

近年来,在深入研究乙烯和丙烯生成化学的基础上,认为引发催化裂解链的反应路径存在多元性特征。

经五配位正碳离子中间过渡态,原料烃分子可以引发单分子裂化反应,经三配位正碳离子中间过渡态,原料烃分子可以引发双分子裂化反应。

2.1.2 催化裂解增强型技术(DCC-plus)研究丙烯生成反应,认为汽油中烯烃二次裂解和重油一次裂解共同作用下,行了了丙烯。

国外催化裂化催化剂近况

国外催化裂化催化剂近况国外催化裂化催化剂近况催化裂化新催化剂相继开发,重点在改进渣油改质和开发催化汽油降硫降烯烃催化剂。

戴维逊公司开发了含高活性CSSN或CSX分子筛的短接触时间(SCT)催化剂,据称可提高转化率4.7%,汽油产率提高2.9%,催化剂加入量减少20%。

该公司FUTURA SCT催化剂已应用于美国第一套毫秒催化裂化(MSCC)装置。

恩格尔哈德公司开发了据称是FCC催化剂重大发展的NaphthaMax催化剂,它可促进FCC进料选择性一次裂化,改善渣油改质而不多生成焦炭,增产汽油,增加LPG的烯烃度,减少重质产品(LCO和HCO)。

该催化剂采用新材料构成分散的基质结构(DMS),新的DMS与Pyrochem-Plus分子筛采用独特方法相结合。

美国已有4座以上炼厂采用该催化剂提高了液收,而FCC进料并未过度裂化。

西班牙Polytechnic大学开发了"原子规模建筑设计"技术,以提高炼厂用Y型沸石(八面沸石)催化剂性能,八面沸石Y型催化剂占炼厂催化裂化(FCC)所用催化剂的40%。

初步试验表明,按建筑设计思维开发的催化剂:ITQ-21比工业上采用的催化剂更为高效。

关键在于产生裂化反应的细微孔道的尺寸和连通性。

在现有的八面沸石中,油分子通达催化活性中心受到限制,而在ITQ-21中,有较大的孔洞和更多、更大的内部空穴,有利于油分子进入活性中心,这些空穴使较长链的烃类更易进入,裂解为小的、更有用的烃类。

带有大孔、三维结构和含合适硅/铝比的新沸石的制备,利用现有技术比较困难。

该大学科学家采用N(16)-甲基鹰爪豆碱阳离子(一种大的有机阳离子)作为与锗的结构定向剂,定向形成4节双环结构的沸石,用以制取IYQ-21催化剂。

在实验室试验中,ITQ-21可将瓦斯油72.5%转化为较小的烃类分子,而二种商业化的催化剂转化率为68%和53.9%。

ITQ-21的其他优点是可减少汽油产品中烯烃饱和度和提高丙烯产率。

1催化裂化催化剂新进展1

催化裂化催化剂的新进展石油化工科学研究院达志坚何鸣元流化催化裂化(FCC)在炼油过程中占有举足轻重的地位,是炼油企业获取经济效益的重要手段。

据统计[1],截止到1999年1月1日,全球原油加工能力为40.1548亿吨/年,其中催化裂化装置的加工能力为6.6837亿吨/年,约占一次加工能力的16.6%,居二次加工能力的首位。

美国的原油加工能力为8.2113亿吨/年,催化裂化能力为2.71亿吨/年,占一次加工能力的比例为33.0%,我国催化裂化加工能力达6608万吨/年[2],仅次于美国而居世界第二位,约占一次加工能力的38.1%。

催化裂化催化剂是催化裂化的核心技术之一。

尽管其在技术上已相对较成熟,但近年来,在炼油效益低迷和环保日益严格的双重压力下,裂化催化剂仍取得了许多重大进展,据不完全统计,近年国内外开发的新催化裂化催化剂品种达数十个之多,年总产量达57万吨,销售额超过10亿美元/年。

1 盈利目标和环保要求是裂化催化剂发展的动力1.1世界炼油工业现状过去15年来,世界炼油工业始终面临日益严格的环保法规和日趋激烈的市场竞争的双重挑战,形势不容乐观。

与勘探开发及石油化工相比,世界炼油工业利润多年持续低迷。

加权平均后的利润率,勘探开发业为10-12%,石油化工为18-20%,而炼油业仅为2%[3]。

迫切需要新的技术提高盈利能力,增强企业竞争力。

另一方面,环保法规日益严格,对炼油业产生深刻的影响。

近年满足新环保法规要求己成为世界炼油工业面临的共同课题。

刚刚闭幕的2000年NPRI年会的中心议题就是清洁燃料的开发和生产。

与此同时,世界原油质量却日益变差,平均密度由1998年的0.8514上升到2000年的0.8633,同期原油硫含量从0.9%增至1.6%[4],在可预见的未来,原油质量将不断下降。

这将进一步增加加工成本,增加生产清洁燃料、满足新环保法规要求的难度。

从市场供需状况来看,未来世界油品需求将以2%的速度增长,其中亚太地区将达到4%-5%。

催化裂化催化剂现状及发展趋势(PPT 37页)

催化剂的优点

活性组分与基质之间以化学键相互连接,催化剂 水热稳定性和H-转移活性提高

活性组分分散更好,更有效地提高了活性 基质具有合理的中孔和大孔分布,提高了重油转

化能力 基质具有尖晶石结构,促进了催化剂对重金属的

高岭土、分子筛、粘结剂

高岭土

两 种 制 备 工 艺

2020/1/18

机械混合

形成微球

后处理

催化剂

半合成制备工艺

形成微球

原位晶化

后处理

催化剂

原位晶化制备工艺

17

二 FCC催化剂的基础知识

原位晶化过程示意图

2020/1/18

18

二 FCC催化剂的基础知识

2.7 两种工艺催化剂的构成对比

原位晶化催化剂

1948 微球催化剂的工业生产

Davison Chemical Co.

1962 沸石裂化催化剂

Mobil Oil Co.

1964 超稳Y和稀土Y裂化催化剂 Davison Chemical Co.

1972 原位晶化催化剂

Engelhard

1986 ZSM-5型沸石催化剂

Mobil Oil Co.

1990 新型渣油FCC催化剂技术 Akzo Nobel, Davison, Engelhard, etal

展,取得了显著的进步; 国内外均非常重视催化剂技术的发展,在

发展的里程碑上均作出了重要贡献。

2020/1/18

10

二 FCC催化剂的基础知识

2.1 FCC催化剂的基本组成

活性组分 提供基本的重要的裂化反应性能,目前主要 为各类改性Y沸石

基质组分 提供催化剂的主要的物理性质及初级反应。 包括:高岭土、氧化铝、粘结剂、功能组分 等。作用为稳定结构、提供热载体等

催化裂化催化剂的发展历程及研究进展

催化裂化催化剂的发展历程及研究进展催化裂化是一种重要的石油加工技术,通过将石油分子在催化剂的作用下进行裂解,得到高附加值的产品,如汽油和石脂油。

催化裂化催化剂的发展历程可以追溯到20世纪初,经过了多个阶段的演进和改进。

本文将详细介绍催化裂化催化剂的发展历程及研究进展。

20世纪初,催化裂化催化剂主要采用天然矿物催化剂,如石英、蛭石等。

这些催化剂具有一定的催化活性,但缺乏稳定性和选择性,难以应对复杂的原料和严苛的工业操作条件。

20世纪30年代,随着石油需求的增加和技术的进步,人们开始研发新型催化剂。

那时,主要采用的是氧化物催化剂,如铝、硅等。

这些催化剂的活性和稳定性有了一定的提升,但仍然存在一些问题,如选择性不高、催化剂寿命短等。

20世纪50年代,人们开始尝试使用酸性功能组分的催化剂,如酸化铁、硫酸等。

这些催化剂具有较高的催化活性和选择性,但具有腐蚀性,容易造成催化剂失效和设备损坏。

20世纪60年代,人们将焦油催化裂化硅铝酸催化剂推向了催化裂化工业化生产的舞台。

这种催化剂具有良好的热稳定性和选择性,能够实现高效的催化裂化反应。

焦油催化裂化硅铝酸催化剂的应用推动了石油工业的发展,成为当时催化裂化的主流技术。

近年来,催化裂化催化剂的研究进展主要集中在以下几个方面:1.催化剂结构设计:通过调控催化剂的孔径分布、酸中心密度和酸强度等结构参数,以提高其活性、选择性和稳定性。

常见的结构设计方法包括合金化、钾的添加、微介孔化等。

2.催化剂负载材料研究:将催化剂负载在合适的载体上,可以提高催化剂的分散性和稳定性。

常用的载体材料包括Al2O3、SiO2、TiO2等。

3.催化剂表面改性:通过表面改性的方法,如纳米粒子修饰、溶胶-凝胶法制备等,可以改变催化剂的活性中心和表面酸性,以提高其催化效果。

4.新型催化剂开发:人们正在探索使用新型催化剂,如纳米材料、金属有机骨架材料(MOFs)等,以提高催化裂化过程的效率和选择性。

催化裂化催化剂的研究与应用

催化裂化催化剂的研究与应用催化裂化是一种重要的炼油工艺,其主要目的是将原油中的长链烃分子通过催化剂的作用裂解成更加有价值的短链烃分子。

催化裂化技术在炼油工业中具有广泛的应用,可以提高炼油产物的质量,并且有效地提高了炼油产品的产率。

而催化裂化催化剂的研究与应用则是催化裂化技术能够持续发展的重要保障。

一、催化裂化催化剂的研究现状催化裂化催化剂是催化裂化技术中最为关键的部分,其性能直接影响着催化裂化的效率和产品质量。

目前,催化裂化催化剂主要包括酸性固体催化剂和贵金属催化剂两大类。

酸性固体催化剂是催化裂化技术中使用最为广泛的催化剂,其主要成分包括硅铝酸盐和沸石等。

这类催化剂具有良好的酸性和孔道结构,可以有效地裂解重质原油中的长链烃分子。

近年来,随着炼油工业对产品质量要求的提高,科研人员对酸性固体催化剂的研究也在不断深入。

通过提高催化剂的酸性和表面积,优化催化剂的孔道结构等手段,使得酸性固体催化剂在催化裂化中的性能得到了显著提升。

贵金属催化剂是近年来催化裂化领域的一个研究热点。

与传统的酸性固体催化剂相比,贵金属催化剂具有更高的催化活性和选择性,可以实现更加精确的烃分子裂解,得到更加高品质的裂化产品。

目前,科研人员主要将贵金属催化剂应用于催化裂化技术中的深度加工环节,通过与酸性固体催化剂的结合使用,可以实现更加高效的原油加工和产品提纯。

二、催化裂化催化剂的应用现状催化裂化催化剂的应用主要体现在炼油工业中的实际生产中。

目前,国内外的炼油企业对催化裂化催化剂的应用已经非常成熟,可以实现从原油到成品油的高效加工转化。

在实际生产中,催化裂化催化剂的应用主要体现在以下几个方面:1.原油加工:催化裂化催化剂可以将重质原油中的长链烃分子裂解成较为轻质的烃类化合物,提高了成品油的产率,并且显著提高了成品油的质量。

在炼油厂的原油加工装置中,催化裂化催化剂是实现高效加工的关键。

2.产品提纯:通过催化裂化技术,可以将原油中的硫、氮、金属等杂质去除,得到更加纯净的成品油产品。

2023年催化裂化催化剂行业市场分析现状

2023年催化裂化催化剂行业市场分析现状催化裂化催化剂是一种广泛应用于石油化工行业的催化剂。

随着全球能源需求的不断增长,催化裂化催化剂市场也在不断扩大。

本文将对催化裂化催化剂行业市场分析现状进行分析,并指出未来的发展趋势。

首先,就全球市场来看,催化裂化催化剂行业呈现出稳定增长的趋势。

目前,亚洲地区是全球催化裂化催化剂市场的主要消费地区,特别是中国和印度等新兴经济体的快速发展,推动了亚洲地区催化裂化催化剂市场的增长。

此外,北美和欧洲地区也是催化裂化催化剂市场的重要消费地区。

其次,催化裂化催化剂行业的竞争格局较为激烈。

市场上存在着多家国内外知名的催化剂生产企业,如沙特阿美、巴斯夫、中国石化等。

这些企业凭借其先进的生产技术和丰富的经验积累,占据了市场的相当份额。

此外,新兴的催化剂企业也在不断涌现,加剧了市场的竞争。

再次,催化裂化催化剂行业的技术发展日趋成熟。

催化裂化催化剂是一种复杂的材料,其研发需要投入大量的资金和人力资源。

随着科技的进步,催化裂化催化剂的制备方法和材料选择不断得到改进,使得产品的性能不断提高。

此外,新型催化材料的研发也成为行业的热点,如基于纳米技术的催化剂。

最后,催化裂化催化剂行业面临的挑战和机遇并存。

一方面,随着环保意识的增强和环保法规的不断加强,催化裂化催化剂行业面临着环保压力。

企业需要加大环保投入,提高产品的环保性能,以满足市场需求。

另一方面,随着全球能源结构的调整和新能源的发展,催化裂化催化剂行业也面临着市场机遇。

新能源的需求将推动催化裂化催化剂市场的发展,尤其是生物质能源和氢能源等领域。

综上所述,催化裂化催化剂行业市场具有稳定增长、激烈的竞争、成熟的技术和挑战与机遇并存的特点。

在未来,催化裂化催化剂行业将继续发展壮大,企业需要不断进行技术创新和提高产品质量,以在市场竞争中脱颖而出。

同时,企业还需要加大环保投入,满足市场和社会的需求。

催化裂化催化剂市场分析及对策

催化裂化催化剂市场分析及对策催化裂化(FCC)是炼油工业中原油二次加工过程之一,是最基本、最重要的重质油轻质化手段。

催化裂化催化剂作为催化技术的材料基础,是实现原油高效转化和清洁利用的关键核心技术,炼油工业和催化裂化行业的进步依赖催化裂化催化剂的发展。

催化裂化催化剂是需求量最高的炼油催化剂之一,与炼油加工能力,特别是催化裂化装置开工情况呈正相关。

本文将对催化裂化国内外市场现状及前景进行分析,并提出在未来日益激烈市场下的应对之策。

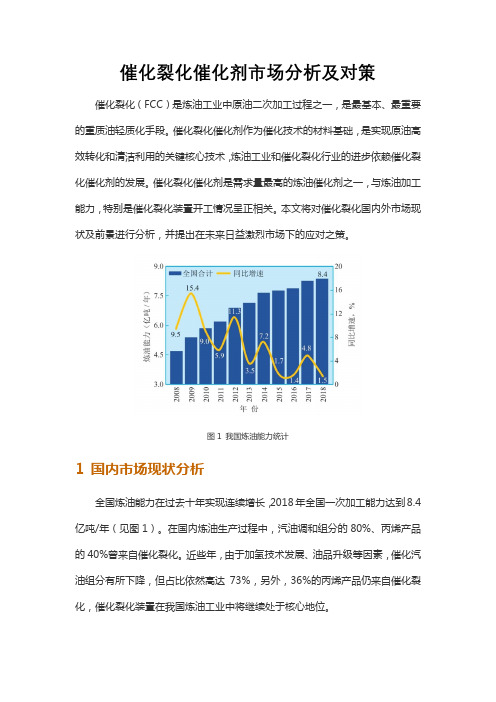

图1 我国炼油能力统计1 国内市场现状分析全国炼油能力在过去十年实现连续增长,2018年全国一次加工能力达到8.4亿吨/年(见图1)。

在国内炼油生产过程中,汽油调和组分的80%、丙烯产品的40%曾来自催化裂化。

近些年,由于加氢技术发展、油品升级等因素,催化汽油组分有所下降,但占比依然高达73%,另外,36%的丙烯产品仍来自催化裂化,催化裂化装置在我国炼油工业中将继续处于核心地位。

伴随炼油能力的扩张,国内催化裂化新改扩建装置也不断增多,加工能力逐年递增,催化裂化催化剂的需求量也随之递增。

1995年,我国催化裂化催化剂需求量4万吨,2005年增长至11万吨,2015年达到18万吨。

1995-2015年,前十年需求年均增长11%,后十年由于催化剂技术水平的提高,催化装置所用催化剂剂耗下降,但年均增长依然达到5%。

2018年,催化裂化加工能力约2亿吨/年(有效加工能力按照实际开工率计算,如表1所示),国内催化剂需求量约19万吨/年。

表1 2018年国内催化裂化装置加工能力过去十年,受益于旺盛的催化裂化催化剂需求,国内主要催化裂化催化剂生产企业纷纷扩建,并催生了多家民营生产企业。

目前,催化裂化催化剂国内生产能力约40万吨/年,主要生产商包括中国石化催化剂有限公司齐鲁分公司(简称催化剂齐鲁分公司)、中国石化催化剂有限公司长岭分公司、中国石油兰州石化催化剂公司3家国有企业,青岛惠城环保科技股份有限公司(简称青岛惠城)、四川润和催化新材料股份有限公司、山东多友科技有限公司、山西腾茂科技有限公司等10余家民营企业。

浅谈催化裂化工艺及催化剂的技术进展

浅谈催化裂化工艺及催化剂的技术进展催化裂化工艺及催化剂的技术发展至今经过了几十年的时间,该种技术在工业领域中得到了广泛的应用,并且在未来的发展前景客观。

基于此本文结合国内外催化裂化工艺及催化剂的技术进展,阐述当代催化裂化工艺及催化剂的特点和具体技术应用。

标签:催化裂化工艺;催化剂;能源开发石油化学工业作为化学工业的重要组成部分是近代发达国家的重要工业,然而20世纪70年代后由于原油价格的上涨而导致石油的发展速度急剧下降,而催化裂化工艺由于其拥有着较低的投资操作成本、高转化率以及原材料适应性强发展成为了实际炼油过程中的核心工艺,而且经过数十年的发展其技术比较成熟稳定,成为了炼化重油的一种较为重要的手段。

1 催化裂化工艺的技术进展1.1 当代催化裂化工艺的特点分析当代化工催化裂化工艺的特点如下:①技术稳定,可持续性应用;催化裂化工艺(英文缩写RFCC)一般由再生系统、分馏系统、吸收-稳定系统三部分组成,是石油二次加工的主要方法之一。

在高温和催化剂的作用下,使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程。

虽然目前世界对于重油提炼的工艺趋于成熟稳定,但就目前环境问题来讲各项技术仍有待提高,重油提炼出现了原材料的价格问题、环境问题、规格问题、石油化工的发展问题。

但是,催化裂化工艺对于环境保护法律规定的要求已经基本满足,使得此项技术未来可以取得长足的发展空间;②应用广泛;石油仍然是目前世界所需的重要能源,对于石油加工的新工艺就显得尤为重要,发达国家对于石油工业的生产水平已经占据前列,我国从20世纪60年代开始着手钻研石油工業也逐步迈入世界顶尖行列,目前我国自主研制的石油催化裂化工艺基本全方位覆盖本国石油行业,排入世界前列。

MGD和MIP工艺、催化汽油改制技术、催化裂化组合工艺、用添加剂强化的催化裂化工艺等已经被我国灵活运用到生产、生活等各个领域。

随着我国自主研究人员的不断努力,我国开发的催化裂化工艺可以有效的为各个企业取得优秀的经济效益,以及减轻原有重油炼制手段对于环境的危害。

2023年催化裂化催化剂行业市场规模分析

2023年催化裂化催化剂行业市场规模分析催化裂化催化剂是炼油工业中重要的催化剂,被广泛应用于汽油和石化产品的生产中。

随着全球化和产业升级的趋势,催化裂化催化剂行业市场规模也有了快速的增长,本文将对该行业市场规模进行分析。

一、行业概述催化裂化催化剂是指通过催化作用促进重质烃分子的裂解,将重质原料转化为较轻的石化产品。

催化裂化催化剂广泛应用于炼油工业中的重油加工、汽油和石化产品生产等方面。

目前,该行业的主要产品包括钼基、铬基、镍基等催化剂,其中,钼基催化剂是目前市场份额最大的一种。

二、市场规模分析催化裂化催化剂行业在全球的应用越来越广泛,市场规模也逐渐扩大。

随着全球石油需求的增长和炼油工业的发展,催化裂化催化剂市场规模也呈现出增长趋势。

据市场研究公司的报告显示,2018年全球催化裂化催化剂市场规模达到了58.22亿美元,预计到2025年将达到73.71亿美元。

欧美地区一直是催化裂化催化剂市场的主要消费地区。

但近年来,亚太地区的需求量也在不断增长,成为全球催化裂化催化剂市场的重要推动力。

据预测,亚太地区的需求在未来几年中会持续增长,成为该行业的重要市场。

三、市场发展趋势1. 技术创新促进市场增长。

随着技术的不断创新和提升,催化裂化催化剂的性能和稳定性也得到了提高,促进了市场的持续增长。

2. 环保政策推动市场需求增加。

为了减少石油加工过程中的污染物排放,国家出台越来越多的环保政策。

这些政策推动了炼油企业向更环保、低污染的生产方式转型,也进一步提高了催化裂化催化剂的市场需求。

3. 需求增长区域不断扩大。

目前,全球催化裂化催化剂市场的需求主要集中在欧美地区和亚太地区。

但随着经济的发展和国际贸易的推进,中东、非洲等地区的需求也在逐渐扩大。

4. 产业整合加剧市场竞争。

催化裂化催化剂市场竞争激烈,目前市场主要由少数几家大企业垄断。

为了提高市场份额,企业之间加强了激烈的竞争,产业整合的局面也愈发明显。

四、总结随着全球石油需求的增长和炼油工业的不断发展,催化裂化催化剂市场也在逐渐扩大。

催化裂化技术的现状及发展趋势

催化裂化技术的现状及发展趋势

催化裂化技术是最近几年来人们极力推进研究的一个技术,它对于提高生物柴油的性能以及破坏有毒有机物质有显著的改善。

目前,催化裂化技术已经发展迅猛,并在未来的发展中有发挥出巨大的潜力,其中包括其在碳氢化合物低温裂化领域的巨量发展。

首先,催化裂化技术在开发绿色燃料、降低有毒物质的排放方面发挥着重要作用。

它为油脂,烃类,污染物,有毒有机物,废弃物,碳氢化合物等制备生物柴油等清洁能源提供了可能。

其中,碳氢化合物的低温裂烃技术可以提高生物柴油的收率,降低有毒有机物的排放,提高燃料的燃烧能效,为构建低碳的绿色社会奠定基础。

其次,催化裂化技术近年来发展迅猛,包括催化剂的合成,催化裂化反应机理,催化剂和反应条件等。

例如,今年在日本开发出用于催化裂化柴油的新型钴催化剂。

此外,也合成了用于催化裂化石油、烃类和有机废料等材料的新型催化剂,例如以钯和钼为分子基础的纳米微粒等。

另外,催化裂化技术也受到国内外科学家的研究关注,已经取得了显著的进展。

国外的研究主要集中在改进催化加氢裂化反应最前沿的技术和装置技术以及提高反应温度和在碳氢化合物低温裂化方面取得巨大进展。

至于国内,主要工作集中在改进催化剂和催化反应机理以及提高催化裂化反应效率的方面,如金属催化剂和非金属催化剂的研究以及反应温度的改进等,以期在技术发展上取得突破性进展。

总的来说,催化裂化技术的发展取得了显著的成绩,在未来的研究中,将会继续完善并发展其本身的技术,并继续在低温碳氢化合物催化裂烃方面展示出巨大的潜力。

催化裂化催化剂行业市场现状分析及未来三到五年发展趋势报告

催化裂化催化剂行业市场现状分析及未来三到五年发展趋势报告Title: Analysis of the Current Status and Future Trends of the Catalytic Cracking Catalyst Industry Market, and a Report on the Development Outlook for the Next Three to Five YearsAbstract:The catalytic cracking catalyst industry plays a crucial role in the petroleum refining sector. This report aims to analyze the current market status of the catalytic cracking catalyst industry and provide insights into the future trends for the next three to five years. The analysis includes factors such as market size, growth rate, key players, technological advancements, and market opportunities and challenges. The report concludes with recommendations for stakeholders in the catalytic cracking catalyst industry to adapt and thrive in the evolving market landscape.1. IntroductionThe catalytic cracking catalyst industry is essential for the production of high-quality petroleum products. It enablesthe conversion of heavy hydrocarbons into lighter, more valuable products. This industry has witnessed significant growth due to the increasing demand for petroleum products globally.1.1 Market Size and Growth RateThe catalytic cracking catalyst market has experienced steady growth in recent years. According to market research, the global market size reached XX million USD in 2020, with a compound annual growth rate (CAGR) of XX from 2016 to 2020. The market size is expected to reach XX million USD by 2025, growing at a CAGR of XX from 2021 to 2025.1.2 Key PlayersThe market is highly competitive, with several key players dominating the industry. These key players include Company A, Company B, Company C, and Company D. They have a strong market presence and invest heavily in research and development to maintain their competitive edge.2. Technological AdvancementsThe catalytic cracking catalyst industry has witnessedsignificant technological advancements in recent years. These advancements aim to improve catalyst performance, increase conversion efficiency, and reduce environmental impact. Some notable advancements include the development of zeolite-based catalysts, novel metal additives, and improved regeneration techniques.3. Market Opportunities and Challenges3.1 OpportunitiesThe catalytic cracking catalyst industry presents several opportunities for growth. The increasing demand for cleaner fuels, stricter environmental regulations, and the development of new refining processes create a favorable market environment. Additionally, the growing demand for petrochemicals offers new avenues for catalyst manufacturers.3.2 ChallengesThe industry also faces various challenges. The volatility of crude oil prices, geopolitical tensions, and the shift towards renewable energy sources pose significant challenges for the catalytic cracking catalyst industry. Moreover, the high cost of catalysts and the need for continuous research anddevelopment to stay competitive are additional challenges that industry players must address.4. Future Trends and Outlook4.1 Market ExpansionThe catalytic cracking catalyst industry is expected to witness significant market expansion in the next three to five years. The increasing demand for cleaner fuels, particularly in emerging economies, will drive market growth. Additionally, the rising focus on sustainable and eco-friendly catalysts will shape the future market landscape.4.2 Technological InnovationsTechnological innovations will continue to shape the industry's future. The development of advanced catalysts with improved selectivity and stability, as well as the use of artificial intelligence and machine learning in catalyst design and optimization, will drive efficiency and performance improvements.4.3 Sustainability and Environmental ConcernsThe industry's future will be influenced by sustainabilityand environmental concerns. Catalyst manufacturers will need to focus on developing catalysts with reduced environmental impact, such as lower emissions and improved energy efficiency. This trend aligns with the global shift towards a greener and more sustainable energy sector.5. ConclusionThe catalytic cracking catalyst industry is poised for significant growth in the next three to five years. The market presents opportunities for expansion, driven by increasing demand for cleaner fuels and sustainable catalysts. However, the industry must address challenges such as volatile crude oil prices, geopolitical uncertainties, and the need for continuous technological advancements. By embracing innovation and sustainability, stakeholders can position themselves for success in the evolving market landscape.中文回答:标题:催化裂化催化剂行业市场现状分析及未来三到五年发展趋势报告摘要:催化裂化催化剂行业在石油炼制领域起着至关重要的作用。

我国催化裂化技术发展现状及前景

我国催化裂化技术发展现状及前景一、技术水平提升近年来,我国催化裂化技术取得了显著的技术进步,主要体现在以下几个方面:1. 催化剂性能提升:研发新型催化剂,提高催化裂化反应活性和选择性,从而提高产品收率和质量。

2. 反应工艺优化:通过改进反应工艺条件,提高反应转化率和产品收率,同时降低能源消耗和环境污染。

3. 设备更新换代随着技术的不断发展,催化裂化设备也在不断更新换代。

新型催化裂化设备具有更高的传热效率、更低的能源消耗和更好的环保性能。

同时,设备的自动化和智能化水平不断提高,降低了人工成本和操作难度。

二、绿色环保方向随着环保意识的不断提高,绿色环保成为催化裂化技术发展的重要方向。

具体表现在以下几个方面:1. 减少污染物排放:采用新型催化剂和反应工艺,降低催化裂化过程中的污染物排放量,实现清洁生产。

2. 能源高效利用:优化能源利用结构,提高能源利用效率,减少能源浪费和环境污染。

3. 废弃物资源化:对催化裂化过程中的废弃物进行资源化利用,如生产硫酸、水泥等产品,实现废弃物的增值和环保利用。

三、工业互联网融合工业互联网技术的不断发展,为催化裂化技术的数字化转型提供了有力支持。

通过将工业互联网技术与催化裂化技术相结合,可以实现生产过程的全面数字化管理和智能控制,提高生产效率和产品质量。

四、产业链协同发展催化裂化技术作为石油化工产业链中的重要环节,需要与上下游产业协同发展。

通过加强与相关产业的合作,优化原料采购、产品销售等环节,提高产业链的协同效应和整体竞争力。

五、国际化战略布局随着全球化进程的不断深入,我国催化裂化技术也在积极拓展海外市场,进行国际化战略布局。

通过参与国际技术交流与合作,开展国际项目合作等方式,推动我国催化裂化技术的国际化发展。

六、智能化生产应用智能化生产是指通过应用人工智能、大数据、物联网等技术,实现生产过程的自动化、信息化和智能化。

在催化裂化技术领域,智能化生产的应用可以提高生产效率、降低能耗和减少人力成本。

浅析催化裂化工艺及催化剂的技术进展

浅析催化裂化工艺及催化剂的技术进展摘要:随着科学技术的发展,催化裂化工艺的技术进展水平也越来越高,催化裂化工艺主要有满足清洁燃料生产要求的技术和多效的催化裂化工艺以及重油催化裂化技术等,这些催化裂化技术在国内外都有一定的发展。

除此之外,催化裂化催化剂也有较明显的发展,但这些工艺仍需要面对一些挑战。

关键词:催化裂化工艺;催化剂;技术进展1催化裂化工艺技术进展1.1MIP工艺技术这项工艺技术主要运用了串联改造后的提升管反应装置,依靠与之匹配的技术条件,对其进行有效划分,形成两个不同的区域部分,其中一个区域进行反应的条件为温度和剂油比都拥有很高的水平,在苛刻度方面,相较于普通变得更高,处理完重质原油以后所产生的烯烃速度更快;而另一区域在提升管处于很高的高度之时,等待催化剂到达该区域以后,便与冷却介质融合到一块,降低反应温度,延长反应时间,尤其针对芳烃而言,拥有一定的作用功效。

利用该工艺技术,提高了二次反应强度,有效控制氢转移反应的同时,不断完善产品的有关性质和分布情况。

1.2双提升管FCC工艺技术基于保证产品分布科学合理性的目的,并且完成相关各类材料的加工生产任务,针对该工艺技术的研究在全球范围得以开展,有利于工业化的发展与进步。

运用这种工艺技术的过程中,在不同的两根管之中放入两类材料,从而基于各自不同的温度下,确保产品的分布处于良好状态。

从相关研究中不难获悉,完善提升管工艺技术的过程中,实际上相较于传统工艺技术而言并无显著差异,仅在温度和剂油比两个参数方面获得了更高的效果,让轻催化汽油处于另一根提升管之内予以回炼处理,确保丙烯产出率提升到更为理想的水平。

结合企业的具体炼油需要,依靠此工艺技术完成不同产品的分布工作。

例如,基于确保汽油与气体发挥出较高产出率的目的,使柴油、馏分再次回到原来的提升管实施回炼。

当苛刻度处于较高水平时予以裂化处理,以便满足产品分布的规定。

1.3FDFCC工艺技术国内的汽油、柴油领域的发展中均需要催化裂化装置,其已经占据了油品生产领域的很大比例。

国内外乙烯生产工艺和催化剂研究进展

国内外乙烯生产工艺和催化剂研究进展周翔;田辉平;许明德【摘要】概述乙烯主要的生产工艺如蒸气裂解制乙烯、石脑油催化裂解制乙烯、重油催化裂解制乙烯、炼厂气干气制乙烯、C4制乙烯、甲醇制乙烯、乙醇制乙烯、甲烷制乙烯、合成气制乙烯和生物法制乙烯等.主要比较工艺特点、反应机理、催化剂以及典型工艺等方面.认为由于原料的差异,煤基工艺发展相对较为成熟,石油基工艺发展相对缓慢,利用煤基乙烯生产工艺和催化剂将有助于开发石油基的工艺和催化剂.%Main technologies of producing ethylene, such as, steam cracking, naphtha deep catalytic cracking, heavy oil deep catalytic cracking, separating of refinery dry gas, C4 deep catalytic cracking, methanol to olefins, ethanol to olefins, methane to ethylene, syngas to ethylene, biology technology and so on were summarized. Especially, technology characteristics, reaction mechanism, catalysts and typical technologies were compared. According to the comparison, coal based technologies were more developed than the oil based because difference of feed stock. By taking advantage of the coal based technologies, the oil based technologies would become more important and applicable.【期刊名称】《工业催化》【年(卷),期】2018(026)011【总页数】9页(P14-22)【关键词】有机化学工程;乙烯生产工艺;石油基;煤基【作者】周翔;田辉平;许明德【作者单位】中国石化石油化工科学研究院, 北京 100083;中国石化石油化工科学研究院, 北京 100083;中国石化石油化工科学研究院, 北京 100083【正文语种】中文【中图分类】TQ221.21+1;TQ426.94国内外乙烯的生产工艺按原料来源不同可以分为石油基技术、煤基技术和生物基技术。

催化裂化催化剂的发展历程及研究进展

及研究进展2023-10-28CATALOGUE 目录•催化裂化催化剂概述•催化裂化催化剂的发展历程•催化裂化催化剂的研究进展•催化裂化催化剂的未来发展及挑战•结论与展望01催化裂化催化剂概述催化裂化催化剂是一种固体酸催化剂,用于促进石油烃类的大分子裂解成小分子,同时增加低沸点、高价值产品的产率。

催化裂化催化剂定义催化裂化催化剂可以提供活性位点,促进烃类分子的裂解、异构化和氢转移等反应,同时具有高选择性和高转化率的特点。

催化裂化催化剂作用催化裂化催化剂的定义与作用不同类型催化裂化催化剂酸性催化剂(如Y型、X型、ZSM-5等)、基性催化剂(如钙型、钠型等)、金属氧化物催化剂(如V2O5-WO3/TiO2等)。

不同类型催化裂化催化剂特点不同类型的催化裂化催化剂具有不同的酸性和活性特点,可以根据不同原料和产品需求进行选择。

催化裂化催化剂的种类与特点催化裂化催化剂发展历程从20世纪50年代开始,催化裂化技术逐渐发展并应用于工业生产,随着技术的进步,新型的催化裂化催化剂不断涌现。

催化裂化催化剂现状目前的催化裂化催化剂已经实现了高度专业化和精细化,不仅提高了产品的质量和产量,还降低了能耗和环境污染。

催化裂化催化剂的历史与现状02催化裂化催化剂的发展历程总结词第一代催化裂化催化剂主要基于氧化铝和氧化硅为载体,使用稀土元素和碱金属作为活性组分,具有较高的裂化活性和稳定性。

详细描述第一代催化裂化催化剂在上世纪60年代开始商业应用,主要基于氧化铝和氧化硅为载体,通过添加稀土元素和碱金属进行改性,提高了催化剂的活性和稳定性。

该催化剂在当时具有较高的裂化选择性,能够有效地将大分子烃类裂解成小分子烃类。

总结词第二代催化裂化催化剂在第一代催化剂的基础上,使用了新型载体材料和活性组分,进一步提高了裂化活性和选择性,同时降低了压力和温度要求。

详细描述第二代催化裂化催化剂在上世纪80年代开始商业应用,在第一代催化剂的基础上,使用了新型载体材料如分子筛等,并优化了活性组分的组成,进一步提高了催化剂的活化和选择性。

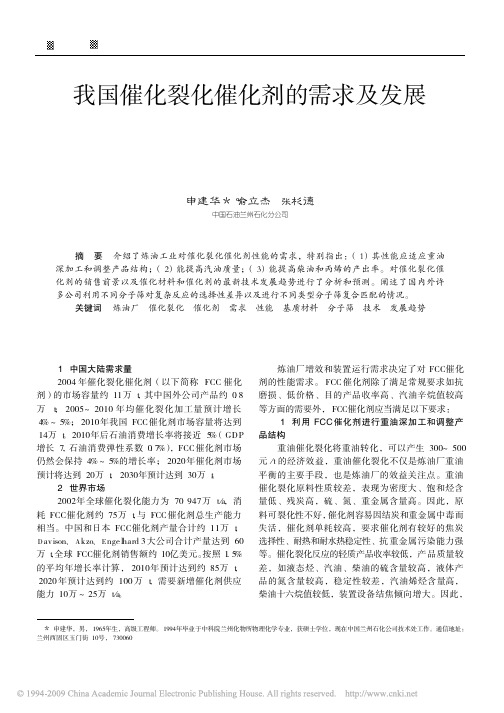

我国催化裂化催化剂的需求及发展

综 述 石油规划设计 2005年7月 7 * 申建华,男,1965年生,高级工程师。

1994年毕业于中科院兰州化物所物理化学专业,获硕士学位,现在中国兰州石化公司技术处工作。

通信地址:兰州西固区玉门街10号,730060申建华* 喻立杰 张杉德 中国石油兰州石化分公司 申建华等. 我国催化裂化催化剂的需求及发展. 石油规划设计,2005,16(4):7~9 摘 要 介绍了炼油工业对催化裂化催化剂性能的需求,特别指出:(1)其性能应适应重油深加工和调整产品结构;(2)能提高汽油质量;(3)能提高柴油和丙烯的产出率。

对催化裂化催化剂的销售前景以及催化材料和催化剂的最新技术发展趋势进行了分析和预测。

阐述了国内外许多公司利用不同分子筛对复杂反应的选择性差异以及进行不同类型分子筛复合匹配的情况。

关键词 炼油厂 催化裂化 催化剂 需求 性能 基质材料 分子筛 技术 发展趋势 市场容量分析 1 中国大陆需求量 2004年催化裂化催化剂(以下简称FCC催化剂)的市场容量约11万t,其中国外公司产品约0.8万t;2005~2010年均催化裂化加工量预计增长4%~5%;2010年我国FCC催化剂市场容量将达到14万t。

2010年后石油消费增长率将接近5%(GDP增长7,石油消费弹性系数0.7%),FCC催化剂市场仍然会保持4%~5%的增长率;2020年催化剂市场预计将达到20万t,2030年预计达到30万t。

2 世界市场 2002年全球催化裂化能力为70 947万t/a,消耗FCC催化剂约75万t,与FCC催化剂总生产能力相当。

中国和日本FCC催化剂产量合计约11万t,Davison、Akzo、Engelhard 3大公司合计产量达到60万t,全球FCC催化剂销售额约10亿美元。

按照1.5%的平均年增长率计算,2010年预计达到约85万t,2020年预计达到约100万t,需要新增催化剂供应能力10万~25万t/a。

催化裂化催化剂的发展历程及主要品种的研究现状

催化裂化催化剂的发展历程及主要品种的研究现状摘要:结合催化裂化催化剂的基本组成以及性能指标,论文介绍了催化裂化催化剂的发展历程及主要品种的研究现状并指出当今催化裂化技术发展面临的新形势,同时介绍了重油催化裂化发展的新趋势:(1)优化分子筛孔结构与酸性;(2)改善焦炭选择性;(3)增强抗重金属污染能力;(4)个性催化剂的开发。

关键词:催化裂化;催化剂;技术进展;综述催化裂化是在催化剂参与下,在一定温度下使原油发生一系列化学反应的过程,是重质油烃类在催化剂作用下反应产生液化气、汽油和柴油等轻质油品的主要过程,在汽油、柴油等轻质油品的生产中占有重要地位。

自1965年5月我国第一套流化催化裂化(FCC)于抚顺投产以来,我国催化裂化技术,尤其是重油催化裂化技术,取得了重大的进展和显著的成绩,约有80%(质量分数)的汽油和1/3的柴油来源于催化裂化,2007年我国催化裂化加工能力达到1.23×10 t/a,占原油加工量(3.32×10 t/a)的37.O%(质量分数),且掺炼渣油的比例高达30% (质量分数),居世界之首。

催化裂化已然成为我国重油加工的最基本、最重要的重质油轻质化手段,在石油化工产业中处于核心地位。

究其原因,可以认为是我国原油性质与催化裂化自身特点相互结合,相互作用产生的结果。

与国外原油相比,我国绝大多说原油相对密度处于0.85~0.95之间,属于偏重的常规原油,大于500℃减压渣油含量较高,小于200℃的汽油馏分含量较少。

如大庆原油大于500 oC减压渣油组分约占原油的42.8%(质量分数),大于350 ℃常压渣油组分更高达68.8%[1]。

因此,必须有足够的二次加工能力,才能有效利用原油,最大限度获得轻质原油。

另外,我国原油氢碳比较高,金属含量较低,催化裂化过程尤其是重油催化裂化过程的地位就更为重要。

从催化裂化自身特点上来讲,流化催化裂化经过十几年的发展,技术已经成熟;原料适应性广,从馏分油到重质原料油均可加工;能最大量生产高辛烷值汽油组分;转化深度大,轻质油品和液化气收率高;装置压力等级低,操作条件相对缓和,投资省;液化气中丙烯、丁烯等轻烯烃利用价值高等优点决定了催化裂化的核心地位。

我国催化裂化设备工艺发展现状及未来趋势

我国催化裂化设备工艺发展现状及未来趋势摘要:催化裂化设备工艺在炼油方面至关重要。

我国催化剂的制备技术已取得了长足的进步,国产催化剂在渣油裂化能力和抗金属污染等方面均已达到或超过国外的水平。

在减少焦炭、取出多余热量、催化剂再生、能量回收等方面的技术有了较大进展,催化裂化设备工艺将取得更大的发展。

关键词:催化裂化;设备工艺技术;发展现状;未来趋势0 引言在我国石油资源中,炼油工业必须走向深加工的路线,这是由于我国原油大部分偏重,且轻质油品含量低所决定的。

近几十年来我国催化裂化的技术水平逐步提高,油量也不断提升,且处于世界领先地位。

同时我国在催化剂的制备方面也有很大进步,甚至在许多方面都超过国外的先进水平。

我国石油资源中,原油大部分偏重,轻质油品含量低,这就决定了炼油工业必须走深加工的路线。

近十几年来,催化裂化掺炼渣油量在不断上升,已居世界领先地位。

催化剂的制备技术已取得了长足的进步,国产催化剂在渣油裂化能力和抗金属污染等方面均已达到或超过国外的水平。

在减少焦炭、取出多余热量、催化剂再生、能量回收等方面的技术有了较大发展。

1 现代催化裂化工艺设备发展现状及趋势催化裂化是最重要的重质油轻质化过程之一,这是因为:热裂化因技术落后而被淘汰;焦化适合减压渣油;加氢裂化技术先进,产品收率高,质量好但设备投资大,操作费用高,氢气来源有困难。

因此催化裂化成为了油轻质化的主要手段。

商品汽油有80%、柴油有33%是来自催化裂化技术的。

同时我国原油加工能力每年2.7亿吨,其中催化裂化超过1亿吨/年。

催化裂化是现代化炼油厂用来改质重质瓦斯油和渣油的核心技术,是炼厂获取经济效益的一种重要方法。

影响催化裂化未来发展的重要因素是:原油价格、满足环保要求、新燃料规格、石油化工原料需求和渣油加工。

环保法规已成为催化裂化工艺技术发展的主要推动力。

已从简单解决诸如汽油、柴油、液化气、抗金属等其中的一、二个问题转向要同时解决多个矛盾的组合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化裂化催化剂生产技术和产品的发展现状中国石化石油化工科学研究院2014.07催化剂性能的需求¾重油裂化能力,抗重金属能力¾产品选择性:汽油、丙烯、异丁烯等高附加值产品¾产品质量:汽油辛烷值催化剂发展的推动力¾产品催化性能的提升¾提高用户高附加值产品产率和产品质量¾催化剂生产的环保需求¾减少氨氮和粉尘的排放¾应用企业的环保需求¾装置减少粉尘排放催化剂生产技术的进步催化剂的发展¾催化剂生产技术与环保¾低氨氮排放,低粉尘排放¾提高筛分集中度¾改善颗粒的球形度降低氨氮排放的技术手段¾分子筛交换¾部分品种的一交高氨氮废水--蒸汽气提法回收¾二交工艺采用无铵交换工艺—减少低氨氮废水产生¾水的综合使用—减少低氨氮废水排放¾催化剂洗涤¾优化铵盐用量,提高铵的利用率¾洗涤水综合利用与分子筛交换¾分子筛生产新技术¾分子筛的气相法改性—无铵化生产工艺催化剂磨损指数的控制¾AI的指标的进步¾常规剂原指标:3.0-3.5,现为:2.5-3.0¾目前实际平均值:1.0-2.0¾技术手段¾原料质量的控制¾成胶高固含量技术的应用¾分子筛磨细技术¾生产管理精细化催化剂筛分的控制¾筛分的指标的进步¾原指标:0-20μm为小于5%,0-40μm为小于20%¾现为:0-20μm为小于3%,0-40μm为小于18%¾技术手段¾多级分级技术的应用新开发的催化剂技术平台¾结构稳定分子筛HSY¾高活性稳定性分子筛ABY ¾介孔基质材料JSA¾改性粘土基质材料MLC结构稳定分子筛¾实现了分子筛和催化剂生产的无铵化¾气相法生产的超稳分子筛脱铝均匀,补硅及时,产品结晶保留度高,热稳定性好,孔道畅通轻油微反及ACE评价结果107767MA0.2710.6610.39Coke Selectivity/%2.981.9679.06LPG +Gasoline+ LCO/% 1.3465.2663.92Gasoline+ LCO/% 6.0878.5572.47Conversion/%-4.067.5611.62Bottoms -2.0113.9015.91LCO 3.3551.3648.01Gasoline 0.848.377.53Coke 1.5616.7015.14LPG 0.312.111.80Dry Gas 差值SOYC 国内对比剂LCatalyst Name 污染条件:V:1500ppm ,老化条件:800/4(v),原料油:武混三,反应温度:500℃,剂油比:4.02催化剂抗金属污染性能考察结构稳定分子筛催化剂HSC-1¾结构稳定分子筛催化剂HSC-1的特点9重油转化能力较强9总液收高9汽油产率高,汽油烯烃降低9催化剂活性稳定性好9抗金属污染能力较强12ABY 分子筛的开发-重油微反评价结果物料平衡/%74.7174.1977.85转化率/%100.00100.00100.00总计6.076.236.25焦炭9.8110.887.05重油15.4814.9315.10柴油55.5954.6957.13汽油11.2911.5112.69液化气 1.761.761.78干气REY-S CeY-S LaY-S原料油添加1800μg/g 碱氮;反应温度500℃;CTO1.28介孔材料JSAIUPAC定义:•孔径<2nm 微孔材料如沸石等•孔径2~50nm 介(中)孔材料•孔径>50nm大孔材料如大孔树脂等典型的介(中)孔材料:¾MCM-41,SBA-15:表面活性剂或嵌段共聚物,水热合成,孔道结构有序,水热稳定性差,裂化活性低¾拟薄水铝石:基质兼粘结剂,广泛用于FCC催化剂中,但对重油大分子的裂化能力略显不足多孔材料发展趋势:¾微孔-介孔,微孔-介孔-大孔等:多级孔结构,孔分布宽泛,适合组分复杂、分子大小不一的反应原料,稳定性提高特点:比表面积高,S BET >300 m 2·g -1;孔体积大,V pore >0.6 cm 3·g -1 ;孔分布宽,平均孔径大,平均孔径8~10 nm1101000.00.20.40.60.81.01.21.41.6P o r e V o l u m e (c c /g )Pore Diameter/(nm)JSA-5拟薄水铝石JSA-5与拟薄水铝石的BJH孔径分布曲线介孔材料的开发--BET0.420.98V BJH /(cm 3·g -1)6.19.3PoreDiameter/(nm)260.2425.0S BET /(m 2·g -1)拟薄水铝石JSA-5样品名JSA-5与拟薄水铝石的吸附特性0.749JSA-50.545总酸量(mmol/g)拟薄水铝石样品名100200300400500600-10.65-10.60-10.55-10.50-10.45T C D C o n c e n t r a t i o nTemperature (oC)JSA-5拟薄水铝石特点:总酸量高,弱酸性JSA-5及拟薄水铝石的NH 3-TPD曲线酸量数据介孔材料的开发--NH 3-TPD介孔硅铝材料JSA的结构特点小结•拟薄水铝石结构,三水铝石含量低•比表面积高,孔体积大,平均孔径大,结构稳定性好•球形颗粒,分布均匀;无序介孔结构•表面富硅,存在多种配位状态•同时存在L酸及B酸中心,总酸量高,呈弱酸性新型大孔基质材料—累托土A.硅铝酸盐矿物,可膨胀的类蒙脱石和不可膨胀的云母层按2:1排列。

B.硅氧四面体可同晶取代,层间域内有可交换阳离子。

交联剂交换阳离子,可膨胀层被撑开成大孔材料。

交联累托土具有板柱结构、二维通道、孔口宽敞、孔径可调、酸量低、强酸少,水热稳定性好适合重油裂化新型大孔基质材料—累托土新型大孔基质材料—累托土•累托土材料属于规则间层粘土矿物,大孔开口结构,孔径可大范围可调节,优异的水热稳定性•与高岭土催化剂相比,含累托土的催化剂具有更强的裂化重油的能力,高的汽油收率•通过对累托土的改性处理,可以显著改善累托土催化剂的焦炭选择性催化剂新产品的应用HSC-1催化剂在济南重油催化装置的工业应用中国石化济南分公司中国石化石油化工科学研究院中国石化催化剂分公司2011.04济南2#催化装置应用情况•2009年7月1日—3日对使用原有催化剂的装置进行工业标定,作为空白标定•2009年7月4日开始向系统加入HSC-1催化剂,按照装置正常的催化剂消耗和跑损速率均匀置换原有催化剂•2010年2月1日—3日,进行了HSC-1剂中期标定•2010年10月25日—27日,进行了总结标定原料油性质变化230818491707氮含量/(µg/g )534854705183硫含量/(µg/g )706665.2500℃馏出45746045650%40941841330%36834934910%2862882892%馏程/℃ 4.274.264.95残炭值/%928.7927.1928.6密度(20℃)/(kg/m 3)总结标定中间标定空白标定项目三次标定原料油的密度相近,中期标定和总结标定原料油的残炭值略低于空白标定原料油性质变化(续表)0.780.971.06沥青质18.8114.7419.56胶质23.5125.1023.63芳烃56.9059.1955.75饱和烃四组分组成/%0.23.23.7V12.512.312.5Ni 2.04.40.3Na 10.27.97.3Fe 金属含量/(µg/g )总结标定中间标定空白标定项目标定原料油的重金属镍铁含量增加平衡催化剂主要性质69.068.153.9平均粒径μm96.398.199.10~149μm 80.484.492.70~105μm 61.164.178.80~80μm 15.112.428.50~40μm 0.750.12.80~20μm 筛分体积组成/%0.870.870.86表观密度/(g/mL)969088比表面积/(m 2/g)0.310.290.25孔体积/(mL/g)总结标定中间标定空白标定项目比表面积增加,说明催化剂活性稳定性改善平衡催化剂主要性质(续表)65.565.065.0微反活性指数268026502550Ca177015601840Sb 201036203810V 10220106109870Ni 182017802180Na 785370907610Fe 金属含量/(μg/g)总结标定中间标定空白标定项目标定期间主要操作条件242425分馏塔顶冷回流量/(t/h) 1.071.121.73催化剂单耗/kg/t152155160分馏塔顶压力/kPa 285290285分馏塔底温度/℃490490489分馏塔进料温度/℃117118120分馏塔顶温度/℃152512回炼油回炼/(t/h)685672682二再密相温度/℃702698700一再密相温度/℃239248248一再压力/kPa 12.599中止剂注入量/(t/h)218225203原料预热温度/℃500501500提升管出口温度/℃178183186沉降器顶压力/kPa 229523902380标准状态下再生耗风量/(m 3/min)158165165新鲜原料量/(t/h)总结标定中间标定空白标定项目物料平衡比较84.3884.1683.64总液收/%70.5563.4565.66转化率/%100.00100.00100.00合计0.260.230.11损失8.328.408.25焦炭 3.783.954.80油浆25.4132.3729.43柴油45.1540.2941.49汽油13.8211.5012.72液化气 3.263.263.20干气物料平衡/%总结标定中间标定空白标定项目总液收变化趋势75808590952009年1月2009年2月2009年3月2009年4月2009年5月2009年6月2009年7月2009年8月2009年9月2009年10月2009年11月2009年12月2010年1月2010年2月2010年3月2010年4月2010年5月2010年6月2010年7月2010年8月2010年9月2010年10月2010年11月总液收/%结论¾HSC-1催化剂在济南2#催化装置的工业应用结果表明:与空白标定相比,中期标定和总结标定的总液收分别增加了0.52和0.74个质量百分点,油浆产率分别下降了0.85和1.02个质量百分点。