铝合金在海洋环境中的防腐蚀技术研究进展

铝合金在船舶与海洋工程中的应用研究

铝合金在船舶与海洋工程中的应用研究发表时间:2019-07-17T15:38:25.777Z 来源:《建筑细部》2018年第26期作者:王小虎[导读] 铝合金具有质量轻、强度高、耐腐性强等优点,符合造船业发展要求,近年来在船舶及海洋工业中应用广泛,并取得了良好效果。

摘要:铝合金具有质量轻、耐腐性强、强度高等优点,被广泛应用在船舶及海洋工程中,极大的推动了船舶及海洋工程的快速发展,有关铝合金的在该领域中的应用研究受到越来越多人的关注。

本文对船用铝合金的特性进行分析,并对其船舶及海洋工程中的应用进行探讨,以供参考。

关键词:铝合金;船舶;海洋工程;应用前言船舶制造质量及性能受多种因素影响,其中制造所用材料性能给船舶制造质量造成的影响最为显著,因此,选择制造材料时既要考虑耐腐蚀性,又要考虑质量问题,尤其降低船舶自身重量,可有效提高船舶速度,降低能耗,成为当前船舶制造业研究的重点。

铝合金具有质量轻、强度高、耐腐性强等优点,符合造船业发展要求,近年来在船舶及海洋工业中应用广泛,并取得了良好效果。

1 铝合金在船舶中的应用及特性分析1.1 船舶中铝合金的应用船舶中应用的铝合金以 Al-Mg-Si 系、Al-Mg 系型材为主(如图 1 船体制造中应用大量铝合金材料),依据所用的位置,分为上层舾装用铝合金、船体结构用铝合金,其中舾装包括桅杆、舷窗、烟筒、操舵室等,船体结构包括隔壁、肋板、龙骨、船底外板以及船侧等。

船舶上层结构中舷窗常用的铝合金型材为 6063 铝合金,桅杆、舷梯常使用 6063 与 6061 铝合金型材。

另外,壁板使用挤压成型的 Al-Mg 合金,可防止焊接中变形的同时,确保应力分布更加合理。

船体结构中 Al-Mg 系合金应用率较高,其中 5454、5052 铝合金是制造甲板的主要材料。

除此之外,为促进铝合金在造船业中更好的应用,除使用优质的铝合金材料外,还应加强铝合金焊接质量的考虑,因船舶工作环境较为特殊,因此,对焊接质量要求较高。

铝船腐蚀防控原理与技术

铝船腐蚀防控原理与技术1. 引言1.1 研究背景铝合金是一种常用于船舶制造的材料,由于其轻质、耐腐蚀和良好的可塑性等特点,在船舶领域得到广泛应用。

铝合金船舶在海洋环境中容易受到腐蚀的影响,特别是海水中的氯离子对铝合金有着很强的腐蚀作用,会导致船体表面产生氧化、脱落等问题,影响船舶的使用寿命和安全性。

为了解决铝合金船舶腐蚀问题,研究人员对铝船腐蚀防控原理与技术进行了深入探讨。

通过研究铝船腐蚀的机理和影响因素,可以有效制定相应的防腐措施,提高船舶的抗腐蚀能力和使用寿命。

研究铝船腐蚀防控技术具有重要的理论和实践意义,可以为铝合金船舶的安全运行提供技术支持和保障。

【研究背景】的存在,为本文的开展提供了必要的理论基础和实践指导。

1.2 研究目的本文旨在探讨铝船腐蚀防控原理与技术,通过对铝船腐蚀的原理进行深入分析,探讨有效的防控技术,以期为铝船的使用和保养提供科学依据。

具体目的如下:1. 研究铝船腐蚀原理:通过分析铝船在海洋环境中发生腐蚀的机理,揭示其腐蚀规律及影响因素,为后续的防控技术提供理论基础。

2. 探讨铝船腐蚀防控技术:总结目前常见的铝船腐蚀防控技术,包括电化学保护技术、涂层保护技术和合金改性技术,分析它们的优缺点及适用范围,为铝船腐蚀防控提供技术支持。

3. 展望未来研究方向:通过总结目前的研究成果,指出铝船腐蚀防控领域存在的问题和挑战,为未来的研究工作提供参考和方向,推动铝船腐蚀防控技术的不断提升和创新。

1.3 研究意义铝船腐蚀是船舶运输中的一个普遍问题,会严重影响船舶的使用寿命和安全性。

对铝船腐蚀的防控具有重要的研究意义。

铝船腐蚀防控的研究可以提高铝船的使用寿命,减少维护和修理成本。

随着全球船舶运输业的发展,船舶使用频率和工作强度都在不断增加,铝船腐蚀如果得不到有效控制,将严重影响船舶的正常运行和安全性,导致较高的维修和更换成本。

铝船腐蚀的研究可以提高船舶的节能减排水平。

船舶在运行过程中会产生大量的废气和废水,其中包括一定量的有害气体和废水。

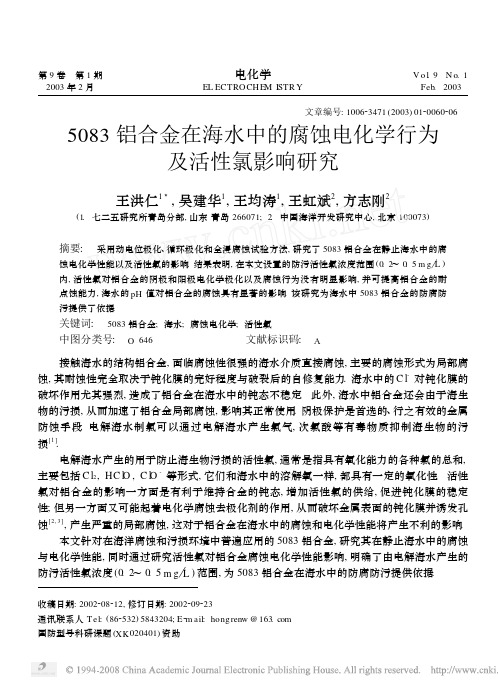

5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究

第9卷 第1期2003年2月电化学EL ECTROCH E M ISTR YV o l.9 N o.1Feb.2003文章编号:100623471(2003)01200602065083铝合金在海水中的腐蚀电化学行为及活性氯影响研究王洪仁13,吴建华1,王均涛1,王虹斌2,方志刚2(1.七二五研究所青岛分部,山东青岛266071;2.中国海洋开发研究中心,北京100073)摘要: 采用动电位极化、循环极化和全浸腐蚀试验方法,研究了5083铝合金在静止海水中的腐蚀电化学性能以及活性氯的影响.结果表明,在本文设置的防污活性氯浓度范围(0.2~0.5m g L)内,活性氯对铝合金的阴极和阳极电化学极化以及腐蚀行为没有明显影响,并可提高铝合金的耐点蚀能力,海水的pH值对铝合金的腐蚀具有显著的影响.该研究为海水中5083铝合金的防腐防污提供了依据.关键词: 5083铝合金;海水;腐蚀电化学;活性氯中图分类号: O646 文献标识码: A接触海水的结构铝合金,面临腐蚀性很强的海水介质直接腐蚀,主要的腐蚀形式为局部腐蚀,其耐蚀性完全取决于钝化膜的完好程度与破裂后的自修复能力.海水中的C l-对钝化膜的破坏作用尤其强烈,造成了铝合金在海水中的钝态不稳定.此外,海水中铝合金还会由于海生物的污损,从而加速了铝合金局部腐蚀,影响其正常使用.阴极保护是首选的、行之有效的金属防蚀手段.电解海水制氯可以通过电解海水产生氯气,次氯酸等有毒物质抑制海生物的污损[1].电解海水产生的用于防止海生物污损的活性氯,通常是指具有氧化能力的各种氯的总和,主要包括C l2,HC l O,C l O-等形式,它们和海水中的溶解氧一样,都具有一定的氧化性.活性氯对铝合金的影响一方面是有利于维持合金的钝态,增加活性氯的供给,促进钝化膜的稳定性;但另一方面又可能起着电化学腐蚀去极化剂的作用,从而破坏金属表面的钝化膜并诱发孔蚀[2,3],产生严重的局部腐蚀,这对于铝合金在海水中的腐蚀和电化学性能将产生不利的影响.本文针对在海洋腐蚀和污损环境中普遍应用的5083铝合金,研究其在静止海水中的腐蚀与电化学性能,同时通过研究活性氯对铝合金腐蚀电化学性能影响,明确了由电解海水产生的防污活性氯浓度(0.2~0.5m g L)范围,为5083铝合金在海水中的防腐防污提供依据.收稿日期:2002208212,修订日期:2002209223通讯联系人T el:(862532)5843204;E2m ail:hongrenw@国防型号科研课题(XK020401)资助1 试验材料及方法1.1 试验材料及设备试验用5083铝合金为轧制状态,其化学成分如表1所列.电化学腐蚀实验使用的铝合金为面积1c m 2(10mm ×10mm )的片状试样,引出导线后镶嵌固化在环氧树脂中,表面用砂纸逐级研磨至2000#.全浸腐蚀试验试样尺寸为70mm ×25mm ×5mm ,表面抛光除油,试验前后用电光天平称重,试样用A STM G 1281标准方法进行处理.表1 5083铝合金的化学成分T ab .1 Chem ical compo siti on of alloy AA 5083E lem en tsM g M n Si Fe T i Cu C r Zn A l Con ten t w t %4.0~4.90.4~1.00.40.40.20.10.1~0.30.3R em .试验介质采用常温青岛天然海水.电化学腐蚀试验采用SOLA TRON 1287电化学测试系统,P t 片作为辅助电极,饱和KC l 甘汞电极作为参比电极.1.2 活性氯的制备由于静止海水试验在较小的密闭体系中完成,本文不采取电解法制备活性氯,而是利用化学纯次氯酸钠配制含活性氯海水溶液,即按预定的活性氯浓度称取对应量的次氯酸钠溶解于海水中配制成,并采用N ,N —二乙基对苯二胺—硫酸亚铁铵滴定法测定浓度.活性氯在海水中会逐渐分解失效,实验过程中,需要定期调整由此而产生的浓度变化.1.3 试验方法分别测定5083铝合金在含不同浓度活性氯的静止海水中的自然腐蚀电位,阴极极化和阳极极化曲线,扫速0.5mV s .其相应的阳极极化曲线采用循环极化(cyclic po larizati on )法,并于阳极电流密度达到1mA c m 2时进行反扫,以此研究铝合金的点蚀电位和点蚀保护电位[4].铝是两性金属,在酸性和碱性环境中均会遭受加速腐蚀.要解决铝合金的防腐防污问题,需同时考虑阴极过保护可能导致合金表面的碱性化,以及电解海水制氯时由于局部活性氯聚集而造成酸性环境.为此用HC l 和N aO H 调整海水的pH 值分别为2.0,5.0,7.5(天然海水),10,12,通过对5083铝合金进行全浸腐蚀试验,以期进一步探明不同pH 条件下铝合金的腐蚀情况.依次对含有10,5,1,0.5和0m g L 活性氯的海水进行5083铝合金的腐蚀失重试验,试验中根据活性氯在海水因分解而发生的浓度变化,定期更换海水.2 试验结果与讨论2.1 5083铝合金自然腐蚀电位及活性氯的影响5083铝合金在海水中自然腐蚀电位及活性氯对其影响测定,每种浓度均由3个平行试样・16・第1期 王洪仁等:5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究进行测试,连续监测自然腐蚀电位1h .图1示出5083铝合金自然腐蚀电位随海水中活性氯浓度的变化.图中所示的稳定自然腐蚀电位均取3个平行试样的测量平均值.由图1可以看出,活性氯浓度对5083铝合金的自然腐蚀电位有明显的影响规律.除在0.5m g L 的较低浓度下其自然腐蚀电位比天然海水中正移了30mV 外,其余浓度下均使5083铝合金的腐蚀电位负移,其中在10m g L 以内的负移趋势比较明显.据图1,在本文设置的防污活性氯浓度范围(<0.5m gL )内,活性氯对5083铝合金所产生的影响主要是氧化性的活性氯有利于铝合金的钝化,致使相关腐蚀电位正移,但这对铝合金的腐蚀和阴极保护电位的影响不大.在海水中活性氯浓度较大时,活性氯的氧化性则表现为促进铝合金的腐蚀,使其腐蚀电位负移.图1 活性氯浓度对5083铝合金在海水中的自然腐蚀电位影响F ig .1 T he effect of active ch lo rine concen trati onon the E corr of alloy AA 5083in seaw ater 图2 5083铝合金在含不同活性氯浓度海水中的阴极极化曲线F ig .2 Cathodic po larizati on cu rves of alloy AA 5083in seaw ater w ith differen t activech lo rine concen trati on2.2 5083铝合金阴极极化行为及活性氯影响图2是5083铝合金在海水中于不同活性氯浓度下的阴极极化曲线,可以看出,各极化曲线的T afel 斜率绝对值(即极化率)随着活性氯浓度的增大而呈减小的趋势,但如浓度增至10m g L 以上时则变化趋缓.图3示出由图2阴极极化曲线经分析处理得到的T afel 斜率(B c )及其腐蚀电流(i corr )随活性氯浓度的变化.如图所见,低浓度下活性氯对5083铝合金自然腐蚀电流的影响不大,浓度达10m g L 以上时,自然腐蚀电流则迅速增加.以上表明,活性氯的存在对体系中电极表面的阴极反应有明显影响,随着活性氯浓度的增加,铝合金的阴极极化变得困难;其自然腐蚀电流明显增大,但在所设计的防污活性氯浓度范围(0.2~0.5m g L )内,这种影响相对较小.低浓度下(<5m g L ),由于活性氯的氧化作用促进了铝合金钝化,致使腐蚀电流呈现减小的趋势.・26・电 化 学2003年 图3 5083铝合金在海水中的阴极极化率,自腐蚀电流与活性氯浓度关系 F ig .3 V ariance of the B c and i co rr w ith active ch lo 2rine concen trati on in seaw ater2.3 5083铝合金的阳极极化行为及活 性氯影响 图4示出按循环极化技术测出的5083铝合金点蚀电位和点蚀保护电位在海水中随活性氯浓度的变化曲线.可以看出,静止海水中活性氯的浓度对5083铝合金的点蚀电位和点蚀保护电位的影响并不明显,当活性氯浓度为1m g L 以下时,其E p it 与E p ro t 的差值E p it 2E p ro t 呈增大趋势,表明该合金的耐点蚀能力增强;浓度超过1m g L ,E p it 2E p ro t 差值逐渐减小,耐点蚀能力相应降低.其原因即:在低浓度时,活性氯的氧化作用有利于铝合金的钝化和耐点蚀能力提高,高浓度时 图4 活性氯浓度对5083铝合金在海水中的点蚀电位和点蚀保护电位的影响 F ig .4 T he effect of active ch lo rine concen trati onon p itting co rro si on p roperty of alloy AA 5083in seaw ater 氧化性的活性氯则成为铝合金电化学腐蚀的去极化剂,破坏其钝化膜并诱发点蚀.2.4 活性氯浓度对5083铝合金腐蚀 率的影响 分别测定常温海水中不同活性氯浓度下5083铝合金的腐蚀速度,周期10d .相关实验数据列于表2.可以看出,同为10d 的试验期间内,活性氯浓度从10m g L 变到0m g L ,其腐蚀率都很接近,表明在这一浓度范围内活性氯对腐蚀速度没有明显的影响.试验后观察铝合金表面的腐蚀形貌,各浓度下的试样表面均呈均匀致密的褐色膜层,有金属光泽,光照下可见彩色,且随活性氯浓度的减小,膜的颜色由深变浅.此外,试样表面未发现局部腐蚀痕迹.表2 5083铝合金在不同活性氯浓度海水中的腐蚀率T ab .2 V ariance of the co rro si on rate of alloy AA 5083w ith active ch lo rine concen trati on in seaw ater Concen trati on ,m g L00.51510Co rro si on rate ,mm a 0.01010.00950.01080.00960.01042.5 pH 值对5083铝合金腐蚀的影响按上述全浸腐蚀试验方法测定海水的pH 值对5083铝合金腐蚀的影响,周期10d ,实验・36・第1期 王洪仁等:5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究数据包括腐蚀失重(腐蚀率)以及稳定的自然腐蚀电位.结果如表3所列.从表3数据可以看出,在酸性和碱性海水中合金的腐蚀速率均较天然海水中的增加了近2个数量级,自然腐蚀电位同时移正,说明海水的酸碱性(pH )对5083铝合金的腐蚀行为影响很大.原因是海水不论其酸性、碱性均能使铝合金表面氧化膜加速破坏.另据A l 2H 2O 系E 2pH 图也可知,A 1在酸性或碱性水溶液中均能遭受腐蚀.酸性海水中铝合金溶解生成A l 3+,碱性环境下生成A l O 2-[5].研究表明,5083铝合金在3.5%N aC l 溶液中碱性引起的腐蚀是由于表面氧化膜被破坏,活性的阴极沉淀物A l (M n ,Fe ,Cu )使其周围发生了半球状点蚀(局部腐蚀)所致[6].表3 5083铝合金在不同pH 值海水中的腐蚀率和腐蚀电位F ig .3 V ariance of the co rro si on rate and E co rr of alloy AA 5083w ith differen t pH in seaw aterpH2.005.007.4510.0012.00Co rro si on rate ,mm a0.47480.00460.01010.00390.8152E co rr ,mV (vs .SCE )-611-744-790-772-5805083铝合金在不同pH 值海水中腐蚀的表面形貌如下: pH =2.0 亮白色,但因酸性溶解表面有较多麻点,无金属光泽; pH =5.0 较试验前变深,略有金属光泽; pH =7.5 表面大部分为均匀致密的褐色膜,局部露出银白色基体,无光泽; pH =10.0 银白色,失去试验前金属光泽; pH =12.0 灰白色锈蚀,粗糙疏松,有絮状腐蚀产物脱落.3 结 论1)对5083铝合金在静止海水中腐蚀的电化学研究,结合文献[7],其适宜的阴极保护电位范围为-0.95~-1.20V (vs .Cu CuSO 4).2)于海水中添加活性氯,总的影响规律是:铝合金的自然腐蚀电位变负,阴极极化更难,腐蚀电流增加.在所设计的防污活性氯浓度范围(0.2~0.5m g L )内,由于活性氯的氧化促进了表面钝化使腐蚀减轻,影响并不显著.3)静止海水中当活性氯的浓度低于1m g L 时,其氧化作用有利于5083铝合金的钝化和耐点蚀能力提高,浓度高于1m g L ,则其氧化性反起合金腐蚀的去极化剂作用,从而破坏了合金的钝化膜并诱发点蚀.4)海水pH 值对5083铝合金的腐蚀影响较大,在强酸性和强碱性海水中,5083铝合金的腐蚀急剧增大,腐蚀率比天然海水中的高达2个数量级,电位正移近200mV .・46・电 化 学2003年Study on the Co rro sion &E lectrochem ical P roperties of A lloy AA 5083and the Effect of A ctive Ch lo rine in Seaw aterWAN G Hong 2ren 1,WU J ian 2hua 1,WAN G Jun 2tao 1,WAN G Hong 2bin 2,FAN G Zhi 2gang2(1.Q ing d ao B ranch of L uoy ang S h ip M a teria l R esea rch Institu te ,Q ing d ao 266071,Ch ina ,2.O cean D evelopm en t R esea rch Cen ter ,B eij ing 100073,Ch ina )A bs tra c t :In th is p ap er po ten ti odynam ic techn ique ,cyclic po larizati on techn ique and i m 2m ersi on co rro si on m ethod w ere u sed to study the co rro si on and electrochem ical p rop erties of AA 5083alloy in qu iescen t seaw ater ,the effect of active ch lo on its p rop erties w as also studied .T he resu lts ob tained indicate that the active ch lo rine has no rem arkab le i m p act on the co rro si on and electrochem ical p rop erties of AA 5083alloy in area of design concen trati on w h ich range from 0.2to 0.5m g L ,and it has favo rab le influence on the i m p rovem en t of p it 2ting co rro si on resistance .W h ile the pH value of seaw ater has eviden t influence on the co rro 2si on resistance of AA 5083alloy .Ke y w o rds :A lloy AA 5083,Seaw ater ,Co rro si on and electrochem ical p rop erty ,A ctivech lo rine Re fe re nce s :[1] W ang Guangying ,W ang H aijiang ,L i X inglian ,et al .Co rro si on and P ro tecti on in N atu re Environ 2m en t :A tmo sphere ,Seaw ater and So il [M ].Beijing :Chem ical Indu stry P ress ,1997.[2] R u ijin i G ,Srivastava A C ,Ives M B .P itting co rro si on behavi o r of UN S N 08904stain less steel in ach lo ride su lfate so lu ti on [J ].Co rro si on ,1989,45(11):874.[3] L aycock N J ,Stew art J ,N ewm an R C .T he in itiati on of crevice co rro si on in stain less steels [J ].Co rro 2si on Science ,1997,39(10):1791.[4] Grigo ris E K ,Stefano sM S ,E len i G P .A study on p itting behavi o r of AA 2024 Si Cp compo sites u singthe doub le cycle po larizati on techn ique [J ].Co rro si on Science ,1999,41:1185.[5] H u Sh ix in .Cathodic P ro tecti on Engineering M anual [M ].Beijing :Chem ical Indu stry P ress ,1998.[6] A balle A ,Bethencou rtM ,Bo tana F J ,et al .L ocalized alkaline co rro si on of alloy AA 5083in neu tral 3.5%N aC l so lu ti on [J ].Co rro si on Science ,2001,43:1657~1674.[7] BS 736121991Code of p ractice fo r Cathodic P ro tecti on part 1:land and m arine app licati on [S ].・56・第1期 王洪仁等:5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究。

铝合金海水防腐处理方法

铝合金海水防腐处理方法

嘿,朋友们!咱今儿来聊聊铝合金海水防腐处理方法,这可真是个重要的事儿啊!

你想想看,铝合金要是直接扔到海水里,那还不得被腐蚀得千疮百孔啊!就好像一个人不穿雨衣就跑去淋雨,肯定会被淋成落汤鸡呀!所以啊,咱得给铝合金来点保护措施。

首先呢,咱可以给它来一层涂层。

就像是给它穿上一件超级厉害的防护服,把海水挡在外面。

这涂层得挑好的,要那种能紧紧贴在铝合金上,又能有效抵抗海水侵蚀的。

你说这涂层得多重要啊!

然后呢,还可以进行阴极保护。

这就好比给铝合金找了个保镖,专门对付那些想要来搞破坏的海水离子。

这个保镖可厉害了,能让铝合金安然无恙。

还有啊,咱平时对铝合金的使用和维护也得注意。

别让它老是在海水里泡着,时不时地捞出来擦擦干净,检查检查有没有啥问题。

这就跟咱自己保养身体似的,得细心呵护着。

再说说选择铝合金的材料吧,就像挑水果一样,得挑个好的品种。

质量好的铝合金本身就有一定的抗腐蚀能力,这就好比一个身体强壮的人,不容易生病。

咱可别小看了这些方法,它们就像是一道道防线,把铝合金保护得好好的。

要是不注意这些,那铝合金可就惨咯,用不了多久就报废啦!那

多可惜呀!

你说咱花了那么多心思和钱弄来的铝合金,可不得好好保护嘛!要是因为没做好防腐处理就坏了,那不就跟丢了钱一样心疼嘛!所以啊,大家一定要重视铝合金海水防腐处理,让它能长时间地为我们服务。

总之呢,铝合金海水防腐处理可不是一件小事,咱得认真对待,用对方法,这样才能让铝合金在海水里也能稳稳当当的,发挥出它最大的作用。

别等出了问题才后悔莫及呀,现在就行动起来吧!。

海洋环境下铝合金的腐蚀特点及防护对策

海洋环境下铝合金的腐蚀特点及防护对策【文章标题】:海洋环境下的铝合金腐蚀特点及有效防护对策一、引言在现代社会中,海洋资源的开发与利用愈发突出。

然而,海洋环境中充满了各种腐蚀威胁,其中铝合金材料的腐蚀问题备受关注。

本文将探讨海洋环境下铝合金材料的腐蚀特点,并介绍一些有效的防护对策。

二、海洋环境下铝合金腐蚀特点1. 高氯化物含量:海水中氯离子含量较高,是铝合金腐蚀的主要原因之一。

氯离子能穿透铝合金表面形成氧化膜,导致金属内部进一步腐蚀。

2. 脱氧化反应:海水中的氧气和潮湿空气中的氧气会与铝合金中的铝元素反应,形成氧化铝。

这种氧化反应会破坏铝合金表面的保护膜,导致腐蚀。

3. 制造缺陷:铝合金材料的制造过程中,可能存在气孔、夹杂物和晶界腐蚀等缺陷。

这些缺陷使得铝合金在海洋环境中更容易发生腐蚀。

三、防护对策1. 表面处理a. 氧化处理:采用阳极氧化方法能形成致密、均匀的氧化膜,提高铝合金的耐蚀性。

b. 阻挡剂涂层:涂覆一层阻挡剂,如有机涂层或脱液法,可以隔离铝合金与海水的接触,减少腐蚀。

2. 添加合金元素合金元素的添加可以改善铝合金的耐腐蚀性能。

添加少量的铜、锌或镁等元素可以形成稳定的膜层,抑制腐蚀。

3. 电化学保护a. 阴极保护:通过在铝合金表面铺设阴极保护层,通过电流消耗,保护铝合金不被腐蚀。

b. 电沉积:利用电沉积技术,在铝合金表面沉积一层防护性的金属或合金,提高其耐腐蚀性能。

4. 合理设计与使用在铝合金结构的设计与使用过程中,应注意避免导致局部腐蚀的因素,如电偶效应、接触腐蚀等。

合理的设计和使用能够减缓铝合金腐蚀的发生。

四、个人观点与理解在海洋环境中,铝合金的腐蚀问题对于海洋资源的开发和利用具有重要的影响。

通过分析铝合金腐蚀的特点和防护对策,我们可以采取科学有效的方法来延长铝合金的使用寿命,提高其腐蚀抗性。

在未来的发展中,需要进一步研究和改进铝合金的防护技术,以满足不断增长的海洋工程需求。

五、总结本文对于海洋环境下铝合金的腐蚀特点及防护对策进行了全面评估。

铝涂层在饱和氧环境下的深海腐蚀性能研究

本科生毕业设计(论文)题目:铝涂层在饱和氧环境下的深海腐蚀性能研究2019年 5 月 31 日摘要在海水腐蚀防护领域,越来越多的开始采用热喷涂金属涂层或牺牲阳极系统保护。

但是深海中相对苛刻的腐蚀环境和相关经验理论的缺失使人们在采用防腐蚀保护措施时缺乏足够的理论支持,以及深海中施工、检测、维修的不易实现性和高额成本,这些都要求了深海需要更加可靠的保证性。

所以就要求我们在降低成本的同时尽可能提高阴极保护的可靠性。

也就是说如何在保证防腐要求时,降低牺牲阳极块的重量或采用适当方式合理替代牺牲阳极就具有重要的工程意义。

本文尝试利用铝涂层来替代铝基牺牲阳极以达到减少阳极用量的目的。

通过试验室加速模拟低温海洋腐蚀试验,研究其耐腐蚀性能,分析、探讨其腐蚀行为,并对铝涂层在不同阴极保护条件下的腐蚀速率进行了研究,尝试对其寿命进行评估。

研究表明,在饱和氧环境下,铝涂层有较好的腐蚀防护效果。

替代方式的寿命均高于牺牲阳极块的寿命,其中阳极块+涂层的防护方式能更大程度地延长双方的寿命。

通过对试样腐蚀形貌的观察,可以发现,在饱和氧环境下,铝基牺牲阳极在阴极保护初期极化时间短,腐蚀电流较大,寿命较短;铝涂层表面持续钝化,寿命较长;在阳极+涂层中,腐蚀电流较小,涂层更易钝化,寿命进一步延长。

关键词:牺牲阳极,涂层,电弧喷涂,腐蚀与防护Corrosion Behavior of Zn/Al Based Sacrificial Anode Coatings in Simulated Low-temperature Sea EnvironmentAbstractIn the field of seawater corrosion protection, more and more start using thermal spraying metal coating or sacrificial anode protection system. But relatively harsh in deep sea corrosion environment, the lack of experience and relevant theory make people in the corrosion protection measures when the lack of sufficient theoretical support, and deep in the construction, testing, maintenance is not easy to realize and high cost, this requires a deep need to be more reliable guarantee. So they asked us to reduce the cost as much as possible to improve the reliability of cathodic protection at the same time. That is how to guarantee the anti-corrosion requirements, reduce the weight of the sacrificial anode blocks or use appropriate way reasonable alternative sacrificial anode has important engineering significance.This paper tries to use aluminum instead of aluminum sacrificial anode coating in order to reduce the dosage of anode. Through laboratory accelerated simulated Marine corrosion test at low temperature, to study the corrosion resistance and the corrosion behavior is analyzed and discussed, and the aluminum coating under different conditions of cathodic protection of the corrosion rate was studied, and try to evaluate its life.Studies have shown that under all kinds of atmosphere, the aluminum alloy anode coating protective effect is better; Under the saturation of oxygen, aluminum coating has good corrosion protection effect. Alternative ways are higher than the life of a piece of the life of the sacrificial anode and the anode block + coating protective way more to prolong the life of both sides.Through observation of the specimen corrosion morphology, which can be found that, under the saturation of oxygen, aluminum sacrificial anode polarization short time at the beginning of the cathodic protection, corrosion current is bigger, life is short; Aluminum coating the surface passivation continuously, life is long; In anode + coating, corrosion current smaller, easier to passivation coating, further extend the service life.Key words: sacrificial anode, coating , arc spraying, corrosion and protection目录第一章绪论 (1)1.1 深海环境腐蚀机理 (1)1.1.1 深海环境腐蚀特性 (1)1.1.2 深海开发的必要性 (1)1.1.3 深海常用结构材料 (1)1.2 阴极保护 (2)1.2.1 阴极保护技术 (2)1.2.2 阴极保护系统的设计 (2)1.2.3 牺牲阳极的阴极保护 (2)1.3 涂层腐蚀防护技术 (4)1.3.1 腐蚀防护涂层的选用依据 (4)1.3.2 有机涂层 (4)1.3.3 热喷涂金属涂层 (4)1.3.4 复合涂层 (5)1.4 本文研究目的及研究内容 (5)1.4.1 研究目的及意义 (5)1.4.2 本文的研究内容 (6)第二章试验材料及试验方法 (7)2.1 试验材料 (7)2.2 电弧喷涂铝涂层 (8)2.3 铝基牺牲阳极 (9)2.4 铝基阳极涂层的作用原理 (10)2.5 腐蚀试验 (11)2.5.1 腐蚀试验设备 (11)2.5.2 试验原理与方法 (12)2.5.3 表面腐蚀组织观察 (12)第三章铝涂层在饱和氧环境下模拟低温海洋环境腐蚀性能研究 (13)3.1 概述 (13)3.2 试验结果与分析讨论 (13)3.2.1 铝基牺牲阳极试验结果分析与讨论 (13)3.2.2 铝涂层试验结果分析与讨论 (15)3.2.3 铝阳极+铝涂层试验结果与分析讨论 (17)3.3 铝基牺牲阳极涂层的寿命评估 (20)3.3.1 铝基牺牲阳极寿命评估 (20)3.3.2 铝涂层寿命评估 (20)结论 (24)致谢 (25)参考文献 (26)第一章绪论1.1 深海环境腐蚀机理1.1.1 深海环境腐蚀特性海洋占地球总面积的三分之二以上,浩瀚的海洋中蕴藏了丰富的矿产资源。

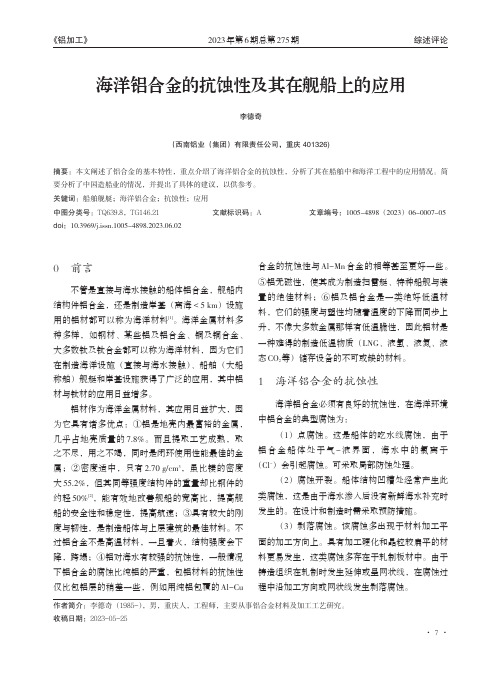

海洋铝合金的抗蚀性及其在舰船上的应用

0前言不管是直接与海水接触的船体铝合金,舰船内结构件铝合金,还是制造岸基(离海<5km)设施用的铝材都可以称为海洋材料[1]。

海洋金属材料多种多样,如钢材、某些铝及铝合金、铜及铜合金、大多数钛及钛合金都可以称为海洋材料,因为它们在制造海洋设施(直接与海水接触)、船舶(大船称舶)舰艇和岸基设施获得了广泛的应用,其中铝材与钛材的应用日益增多。

铝材作为海洋金属材料,其应用日益扩大,因为它具有诸多优点:①铝是地壳内最富裕的金属,几乎占地壳质量的7.8%。

而且提取工艺成熟,取之不尽,用之不竭,同时是闭环使用性能最佳的金属;②密度适中,只有2.70g/cm3,虽比镁的密度大55.2%,但其同等强度结构件的重量却比钢件的约轻50%[2],能有效地改善舰船的宽高比,提高舰船的安全性和稳定性,提高航速;③具有较大的刚度与韧性,是制造船体与上层建筑的最佳材料。

不过铝合金不是高温材料,一旦着火,结构强度会下降,跨塌;④铝对海水有较强的抗蚀性,一般情况下铝合金的腐蚀比纯铝的严重,包铝材料的抗蚀性仅比包铝层的稍差一些,例如用纯铝包覆的Al-Cu合金的抗蚀性与Al-Mn合金的相等甚至更好一些。

⑤铝无磁性,使其成为制造扫雷艇、特种船舰与装置的绝佳材料;⑥铝及铝合金是一类绝好低温材料,它们的强度与塑性均随着温度的下降而同步上升,不像大多数金属那样有低温脆性,因此铝材是一种难得的制造低温物质(LNG、液氢、液氮、液态CO2等)储存设备的不可或缺的材料。

1海洋铝合金的抗蚀性海洋铝合金必须有良好的抗蚀性,在海洋环境中铝合金的典型腐蚀为:(1)点腐蚀。

这是船体的吃水线腐蚀,由于铝合金船体处于气-液界面,海水中的氯离子(Cl-)会引起腐蚀。

可采取局部防蚀处理。

(2)腐蚀开裂。

船体结构凹槽处经常产生此类腐蚀,这是由于海水渗入后没有新鲜海水补充时发生的。

在设计和制造时需采取预防措施。

(3)剥落腐蚀。

该腐蚀多出现于材料加工平面的加工方向上。

具有加工硬化和晶粒较扁平的材料更易发生,这类腐蚀多存在于轧制板材中。

铝合金船舶的腐蚀防护技术现状与展望_张波

Email: zhangbo@ qrimc. com DOI: 10. 7502 / j. issn. 1674 - 3962. 2014. 07. 05

性能。对于高速滑行艇、水翼艇、气垫船、小水面船及 一些特殊用途船,选用铝合金尤为合适。过去的 30 年, 随着铝合金惰性气体焊接技术的发展,生产成本的不断 降低,铝合金 材 料 的 优 势 及 在 海 洋 环 境 的 应 用 不 断 拓 展,不仅在轻型船舶领域,在高速快艇领域也得到了很 快发展[2 - 3]。

过去的30随着铝合金惰性气体焊接技术的发展生产成本的不断降低铝合金材料的优势及在海洋环境的应用不断拓展不仅在轻型船舶领域在高速快艇领域也得到了很快发展铝和铝合金化学性质很活泼但由于它能与氧生成致密而钝化的氧化膜所以耐蚀性比钢材好得多当铝合金用在船舶上时不论是在哪个部位都或多或少会与海水接触或受到海水飞沫和海洋大气的侵袭铝合金具有比重小比强度大耐海水腐蚀性好无磁性低温性能好等优点它作为结构材料在造船业日益受到重视

铝和铝合金化学性质很活泼,但由于它能与氧生成 致密而钝化 的 氧 化 膜,所 以 耐 蚀 性 比 钢 材 好 得 多[4 - 5]。 当铝合金用在船舶上时,不论是在哪个部位,都或多或 少会与海水接触,或受到海水飞沫和海洋大气的侵袭,

第7 期

张 波等: 铝合金船舶的腐蚀防护技术现状与展望

415

Hale Waihona Puke 因而受到一定的腐蚀。铝合金的腐蚀是一个很复杂的过 程,既受环境影响,又与合金的性质有关。船用铝合金 在海洋环境中常见的腐蚀类型有: 点蚀、缝隙腐蚀、晶 间腐蚀、剥落腐蚀和应力腐蚀开裂等[6]。

海洋工程用铝合金的腐蚀与防护研究进展

海洋工程用铝合金的腐蚀与防护研究进展侯悦;田原;赵志鹏;徐琦;陈守刚【期刊名称】《表面技术》【年(卷),期】2022(51)5【摘要】海洋工程用铝合金部件在服役环境下引发的点蚀、晶间腐蚀等已成为困扰机器装备使用寿命和稳定性的关键问题。

目前,阴极保护、缓蚀剂、阳极氧化和保护涂层是针对海洋环境中铝合金腐蚀的常用防护措施。

阐述了海洋工程装备常用的铝合金类型和使用场所,发现5系和6系铝合金是船舶制造和海洋平台搭建的首选材料,其中,具备优异力学性能、耐腐蚀性能的5系铝合金一般用来制作甲板、储存装置等大型主要承力构件。

重点综述了铝合金在海洋大气区、浪花飞溅区、海水全浸区的腐蚀行为和腐蚀机制,经对比发现,与钢不同,铝合金在海水全浸区的腐蚀最严重,而在环境最恶劣的浪花飞溅区腐蚀损伤相对较轻;点蚀、晶间腐蚀是2种典型的铝合金腐蚀类型,同时应力腐蚀、微生物腐蚀也制约着铝合金在海洋工程领域的应用。

最后分析了当前在海洋环境中对铝合金腐蚀防护采取的几种措施,指出工程实际中采用的防护方式为2种及2种以上措施的联合使用,并提出铝合金未来在失效行为分析、性能优化和涂层材料选择等方面的发展趋势,以期为研发在极端海洋环境下服役的铝合金及其防护材料提供参考。

【总页数】14页(P1-14)【作者】侯悦;田原;赵志鹏;徐琦;陈守刚【作者单位】中国海洋大学材料科学与工程学院;中车青岛四方机车车辆股份有限公司【正文语种】中文【中图分类】TG174【相关文献】1.高强铝合金搅拌摩擦焊接头腐蚀防护研究进展2.海洋工程钢结构焊缝腐蚀与防护研究进展3.海洋工程钢结构腐蚀防护的研究进展4.铝合金焊接接头腐蚀行为与防护方法的研究进展因版权原因,仅展示原文概要,查看原文内容请购买。

不同表面处理对铝合金在海洋环境中腐蚀抵抗性的影响

不同表面处理对铝合金在海洋环境中腐蚀抵抗性的影响铝合金在海洋环境中的腐蚀抵抗性一直是一个备受关注的话题。

表面处理是提高铝合金抗腐蚀性能的重要手段之一。

本文将探讨不同表面处理对铝合金在海洋环境中腐蚀抵抗性的影响,并对各种表面处理方法进行评价和比较。

一、铝合金在海洋环境中的腐蚀问题铝合金由于具有轻量化、强度高等优势,在航空、航天、汽车等领域得到广泛应用。

然而,由于海洋环境中存在盐雾、湿度高、氯离子等腐蚀因素,铝合金容易发生腐蚀。

腐蚀严重影响铝合金的性能和使用寿命,因此加强对铝合金在海洋环境中的腐蚀抵抗性研究至关重要。

二、表面处理对铝合金腐蚀抵抗性的影响1.阳极氧化阳极氧化是一种常见的表面处理方法,通过在铝合金表面形成一层氧化膜来提高其腐蚀抵抗性。

氧化膜的厚度和孔隙度对腐蚀性能有重要影响,一般来说,氧化膜越厚、孔隙度越小,腐蚀抵抗性越好。

2.化学处理化学处理是通过表面溶液中的化学物质对铝合金表面进行溶解和转化,形成一层保护膜。

常见的化学处理方法有酸洗、钝化等。

化学处理能够提高铝合金的表面质量和耐腐蚀性能。

3.电镀电镀是一种将其他金属或合金沉积在铝合金表面的方法,形成一层具有较好抗腐蚀性能的涂层。

镀层的厚度和成分对腐蚀性能有重要影响,合适的电镀工艺能够显著提高铝合金的抗腐蚀性能。

4.有机涂层有机涂层是将有机涂料涂覆在铝合金表面的方法,形成一层保护膜。

有机涂层具有较好的耐腐蚀性能和美观性,但由于涂料本身的劣化和破损,有机涂层的腐蚀抵抗性相对较弱。

5.复合表面处理为进一步提高铝合金的腐蚀抵抗性,可以采用多种表面处理方法的复合。

比如将阳极氧化与化学处理相结合,形成复合氧化膜,能够显著提高铝合金的抗腐蚀性能。

三、不同表面处理方法的评价和比较不同的表面处理方法在提高铝合金腐蚀抵抗性方面各有优劣。

阳极氧化能够形成较为均匀的氧化膜,但其膜层相对较薄,容易受到机械破坏;化学处理方法简单易行,但成本较低、膜层质量较差;电镀能够形成良好的保护膜,但电镀工艺复杂并且有环境污染问题;有机涂层美观性好,但腐蚀抵抗性相对较弱。

浅析铝合金在船舶与海洋工程中的应用

浅析铝合金在船舶与海洋工程中的应用摘要:随着时代的不断发展,船舶和海洋工程已成为当今社会发展的重要组成部分。

在中国经济快速增长和技术进步的时代,人们对生活质量的要求也在不断提高。

此外,由于海洋资源枯竭等因素,造船业发展迅速,前景十分广阔,潜力巨大。

本文主要研究了铝合金在船舶和海洋工程中的应用现状,以及铝合金技术在船舶和海上工程中应用的特点、优势和要求,为船舶和海洋工程学的发展提供参考。

关键词:铝合金,船舶,海洋工程,应用引言:中国的造船业和造船业发展迅速。

与此同时,铝合金材料在造船领域也得到了广泛的应用。

随着时代的进步和技术水平的不断提高,传统的钢结构船舶重卡技术已不能满足当今社会对大型船舶和高标准性能的要求。

因此,我们需要研究新的工艺来适应这种需求,并将其应用于实际生产。

1概述船舶与海洋工程是陆地工业的一个重要分支,是船舶建造不可或缺的一部分,为我们提高运输效率、降低成本等提供了许多帮助。

随着中国经济水平的不断提高和快速发展,人们对生活质量的要求越来越高,沿海地区对交通的需求也越来越大;与此同时,海上运输业也得到了快速发展;与之相伴的是造船业的迅速崛起,这给造型工厂的建设带来了巨大压力,并使设备难以在短时间内更新升级,需要大量的资金投入。

形状工厂的建设也需要大量的人力、物力等,这大大增加了制造和加工的难度。

随着我国造船业技术水平的不断提高,造船业在国民经济中的比重越来越大。

同时,由于造船业的快速发展和严重的环境破坏,以及沿海城市面临的巨大压力和挑战,造船厂必须有新的工艺和新的设备来适应市场需求的变化,才能不被淘汰或满足更多客户的要求,并保持高利润率。

2 铝合金在海洋工程中的应用状况铝合金材料广泛应用于船舶和海洋工程,主要用于船体结构、甲板和其他部件。

然而,由于海水环境的成分多变而复杂,它存在一定的缺陷。

例如,海水对铝及其合金具有腐蚀性;海水中大量气泡和杂质的存在导致金属(如泥炭)表面粗糙度差;船舶结构板强度低、损伤率高,以及船用材料质量不合格,都是铝合金在船舶上应用时必须解决的问题。

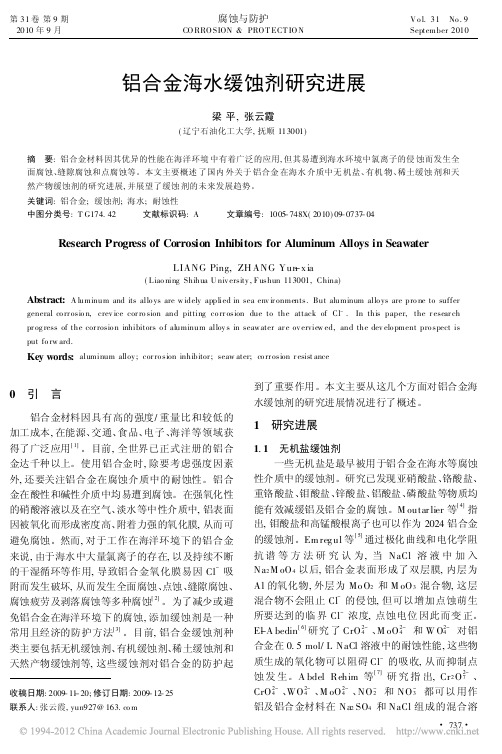

铝合金海水缓蚀剂研究进展

铝合金海水缓蚀剂研究进展梁平,张云霞(辽宁石油化工大学,抚顺113001)摘 要:铝合金材料因其优异的性能在海洋环境中有着广泛的应用,但其易遭到海水环境中氯离子的侵蚀而发生全面腐蚀、缝隙腐蚀和点腐蚀等。

本文主要概述了国内外关于铝合金在海水介质中无机盐、有机物、稀土缓蚀剂和天然产物缓蚀剂的研究进展,并展望了缓蚀剂的未来发展趋势。

关键词:铝合金;缓蚀剂;海水;耐蚀性中图分类号:T G174.42 文献标识码:A 文章编号:1005-748X(2010)09-0737-04Research Progress of Corrosion Inhibitors for Aluminum Alloys in SeawaterLIANG Ping,ZH ANG Yun-x ia(L iao ning Shihua U niv ersity,F ushun113001,China)Abstract:A luminum and its allo ys are w idely applied in sea env ir onments.But aluminum allo ys are pro ne to suffer general co rr osio n,crev ice cor ro sion and pitting co rr osion due to the attack of Cl-.In this paper,the r esear ch pr og ress of the cor rosio n inhibitors o f aluminum alloy s in seawater ar e ov erview ed,and the dev elo pment pro spect is put fo rw ard.Key words:aluminum alloy;cor ro sion inhibitor;seaw ater;co rr osion r esist ance0 引 言铝合金材料因具有高的强度/重量比和较低的加工成本,在能源、交通、食品、电子、海洋等领域获得了广泛应用[1]。

7050铝合金在海洋大气中的接触腐蚀防护研究

・ 1 0 洋大 气 中的接 触 腐蚀 防护研 究

王睛晴 , 上 官晓峰

( 西安 工 业 大 学 材 料 与化 工 学 院 , 西安 7 1 0 0 3 2 ) 摘 要 通 过 在 海 南开 展 的 7 0 5 0铝 合 金 为期 1 年 的户外大气暴露试验 , 并 利 用 单侧 容 限 因数 法 、 概 率 统 计 T 检

Ab s t r a c t Ou t d o o r a t mo s p h e r i c e x p o s u r e t e s t s o f 7 0 5 0 a l u mi n u m a l l o y we r e c a r r i e d o u t i n Ha i n a n f o r 1 y e a r .

( S c h o o l o f Ma t e r i a l s a n d Ch e mi c a l En g i n e e r i n g ,Xi ’ a n Te c h n o l o g i c a l Un i v e r s i t y ,Xi ’ a n 7 1 0 0 3 2 )

’ i n i t i ’ a t ‘ i o n , e s p e c i a l l y c o n c e n t r a t i n g i n t h e j o i n t b e t w e e n t h e 7 0 5 0 a l u mi n u m a l l o y a n d T CI 8 t i t a n i u m a l l o y . F r o m T t e s t

胶 结 装 配 可 在 一 定 程 度 上 降 低 大 气腐 蚀 和 电偶 腐 蚀 对 7 0 5 0铝 合 金 的 影 响 。

海洋环境下铝合金的腐蚀特点及防护对策

《海洋环境下铝合金的腐蚀特点及防护对策》一、介绍在海洋环境下,铝合金作为一种常见的材料,在工程和制造业中得到广泛应用。

然而,海水中的盐分和氧气等因素都会对铝合金造成腐蚀,影响其性能和寿命。

研究海洋环境下铝合金的腐蚀特点及防护对策对于相关行业具有重要意义。

二、铝合金在海洋环境中的腐蚀特点1. 盐分对铝合金腐蚀的影响海水中的盐分是铝合金腐蚀的主要因素之一。

盐分可以形成电解质,加速铝合金的腐蚀速度。

特别是在潮湿的海洋环境中,盐分会使铝合金更容易受到腐蚀。

2. 氧化物对铝合金腐蚀的影响海水中的氧气和氯化物等氧化物也会加速铝合金的腐蚀。

氧化物可以在铝合金表面形成一层氧化膜,阻止铝合金继续氧化,但同时也会加速铝合金腐蚀的速度。

3. 海洋微生物对铝合金腐蚀的影响海洋中丰富的微生物也是铝合金腐蚀的重要因素。

微生物在铝合金表面形成生物膜,降低了铝合金的抗腐蚀能力,加速了腐蚀的发生。

三、海洋环境下铝合金腐蚀的防护对策1. 表面处理在海洋环境下使用的铝合金产品,可以采用阳极氧化、阳极电镀、喷涂或涂覆一层不易腐蚀的保护层等方式进行表面处理,提高铝合金的抗腐蚀能力。

2. 材料选择在海洋环境中需要使用铝合金的工程项目中,可以选择具有更好抗腐蚀性能的铝合金材料,如具有较高铝含量、镁含量的合金材料,来提高材料的抗腐蚀能力。

3. 设计结构在产品的设计过程中,可以合理设计结构,减小潮湿和盐气侵蚀的影响,例如通过适当的排水设计、增加材料厚度等方式来提高产品的抗腐蚀性能。

四、个人观点和理解在海洋环境下,铝合金腐蚀的特点及防护对策是工程和制造业中的一个重要课题。

通过对铝合金在海洋环境中的腐蚀特点进行深入了解,结合合适的防护对策,可以更好地保护铝合金制品,延长其使用寿命,减少维护成本,从而为相关行业的发展提供更好的支持。

海洋环境下铝合金的腐蚀特点及防护对策是一个复杂而重要的课题,需要工程师和科研人员们不断深入研究,寻求更有效的解决方案。

相信通过不断的努力和创新,将会在这一领域取得更多的突破和进展。

新型铸造铝合金在海洋大气环境中腐蚀性能

新型铸造铝合金在海洋大气环境中腐蚀性能在海洋环境中,金属材料的腐蚀问题尤为突出。

铝合金作为一种轻型、高强度的材料,在海洋工程中广泛应用。

然而,传统的铸造铝合金在海洋大气环境下,容易发生腐蚀现象,从而导致材料的力学性能下降。

近年来,新型铸造铝合金的开发成为了研究热点,其中,具有高耐腐蚀性能的铸造铝合金备受瞩目。

这些铸造铝合金的研制旨在提高其在海洋大气环境下的腐蚀性能,以满足海洋工程的建设需求。

新型铸造铝合金采用了钙和稀土等元素的复合合金化技术,使其具有优异的耐腐蚀性能。

通过实验发现,添加稀土元素能够显著提高铸造铝合金的耐腐蚀性能,稀土元素不仅能够阻碍铝合金表面氧化层的形成,还能够吸附有害物质,防止其对铝合金的侵蚀。

另外,新型铸造铝合金还采用了喷雾冷却技术,使其具有更加均匀的组织和更高的强度。

同时,通过减少和控制铸造中的气孔、夹杂和缺陷等,也能够有效地提高铝合金的耐腐蚀性能。

在海洋大气环境下,新型铸造铝合金的耐腐蚀性能显著优于传统铝合金。

经过实验测试,新型铸造铝合金及其合金化处理具有明显的防腐蚀效果,表现出较好的耐蚀性、耐侵蚀性和耐海水腐蚀性。

这为海洋工程中铝合金的应用提供了更为可靠的材料保障。

总之,新型铸造铝合金作为一种新型的材料,具有优异的耐腐蚀性能和高强度,适合用于海洋工程中的结构和零部件。

未来随着科技的不断发展,新型材料技术的研究和应用将更加深入,铸造铝合金在海洋工程领域中的应用也将不断扩大。

数据分析是评估新型铸造铝合金在海洋大气环境中腐蚀性能的关键。

以下列出一些相关数据并进行分析:1. 铸造铝合金的化学成分新型铸造铝合金采用钙和稀土等元素的复合合金化技术,以提高其在海洋大气环境下的腐蚀性能。

其中,稀土元素扮演了重要的角色,使铝合金具有更高的耐腐蚀性。

同时,铝合金的含铜量也会影响其耐腐蚀性能,过高的铜含量会导致材料易于腐蚀,因此需要控制合金中铜的含量。

2. 铸造铝合金的物理性质新型铸造铝合金经过喷雾冷却技术处理,具有更加均匀的组织和更高的强度。

海洋工程中防腐蚀技术的研究进展

海洋工程中防腐蚀技术的研究进展在人类不断探索和利用海洋资源的进程中,海洋工程扮演着至关重要的角色。

然而,海洋环境的复杂性和严酷性给海洋工程设施带来了严峻的挑战,其中腐蚀问题尤为突出。

腐蚀不仅会缩短设施的使用寿命,增加维护成本,还可能导致严重的安全事故。

因此,防腐蚀技术的研究和应用对于保障海洋工程的可靠性和安全性具有重要意义。

海洋环境中的腐蚀因素众多,包括海水的高盐度、高湿度、强风浪、海洋生物附着以及温度变化等。

这些因素相互作用,使得海洋腐蚀成为一种极其复杂的电化学过程。

海水的盐度使得其具有良好的导电性,促进了电化学反应的进行;高湿度则为腐蚀提供了充足的水分;强风浪会造成设施表面的磨损和冲击,破坏防护涂层;海洋生物的附着不仅会阻塞管道和设备,其代谢产物还可能加速腐蚀;而温度的变化则会引起材料的热胀冷缩,导致防护层的破裂和脱落。

为了应对海洋腐蚀问题,科研人员不断探索和创新,取得了一系列重要的研究进展。

涂层防护技术是目前应用最为广泛的防腐蚀方法之一。

传统的有机涂层如环氧树脂、聚氨酯等在一定程度上能够隔离海水和金属基体的接触,起到防护作用。

然而,这些涂层在长期的海洋环境中容易出现老化、剥落等问题。

近年来,新型高性能涂层不断涌现,如聚脲涂层、氟碳涂层等。

聚脲涂层具有优异的耐磨性、耐冲击性和耐候性,能够在恶劣的海洋环境中保持良好的防护性能;氟碳涂层则具有极低的表面能,能够有效防止海洋生物的附着,同时还具有出色的耐腐蚀性。

阴极保护技术也是一种重要的防腐蚀手段。

通过向金属结构施加阴极电流,使其电位负移,从而抑制腐蚀反应的进行。

牺牲阳极阴极保护法是将一种电位更负的金属(如锌、铝等)与被保护的金属结构连接在一起,使其成为阳极而被腐蚀,从而保护了阴极的金属结构。

外加电流阴极保护法则是通过外部电源向被保护结构提供阴极电流。

随着技术的不断发展,阴极保护技术的监测和控制手段也日益完善,能够实现更加精确和有效的保护。

缓蚀剂技术在海洋工程防腐蚀中也发挥着重要作用。

海洋环境下铝合金件的三防设计

2 腐蚀原理

金 属腐蚀 按 照 机 理分 为化 学 腐 蚀 、 电化 学 腐

属会和空气 中的氧气发生化学 反应 , 腐蚀速率缓

慢, 即图中的 a区; 随着水 膜 的增加 , 水膜 中的氧气 浓度 增加 , 即发生 电化学 反应 , 腐蚀 速率 迅速 加快 ,

Ab s t r a c t : T h i s p a p e r ma i n l y i n t r o d u c e s c o r r o s i o n p r i n c i p l e s o f lu a mi n u m a u o y nd a f a c t o r s t h a t a f f e c t c o r r o s i o n me d i u m i n ma r i n e e n v i on r me n t ,a n d t h e n d e s i g n s hr t e e—p r o o i f n g t e c h n i q u e a c c o r d i n g t o c o r r o s i o n p i r n c i p l e s .

Fi n a l l y,p ot r e c t i v e me a s u r e s a r e ma d e i n t e r ms o f s t r u c t u r e d e s i n ,s g u r f a c e t r e a t me n t a n d me d i u m e n v i r o n me n t

在金属腐蚀过程 中, 水是主要的介质, 当大气

中R种环境 中极易被 腐蚀 , 严重影响 了设备 的可靠 性和使用寿命 , 因此 , 怎样对海洋环境 中使用的铝 合金件进行防护问题迫在眉睫。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小组成员:

☞ 主要内容 :

1

背景介绍

2

铝合金在海洋环境中防腐蚀技术概述

3

铝合金微弧氧化膜表面原位生长LDH的研究

4

参考文献

1

背景介绍

随着海洋资源开发和国际战略新格局的显现,海洋工程用高性能结构材料 的研发已成为材料研究的热点问题之一。铝合金因具有密度低、比强度高等优 点被广泛应用于船舶和海洋工程领域。然而铝合金本身的硬度低、耐磨性较差

传统的有机涂料防护方式对于抑制铝合金涂层下点蚀的能力十分有限,通常需 要配合阳极氧化、微弧氧化或化学转化处理等来提高铝合金基体防护性能。

3

铝合金微弧氧化膜表面原位生长LDH的研究

研究背景

• 铝合金微弧氧化膜表面存在一定微孔和微裂纹,通常需封孔处理。 • 层状双金属氢氧化物(layer double hydroxide,LDH),水滑石类化合物 主 体由两种金属氢氧化物构成,其结构的灵活性和多样性赋予其优异的吸附性、 离子交换及耐腐蚀性能。

实验结果—低频阻抗模值随时间变化曲线

低频阻抗模值可以用来评 价膜层对基底材料的防护 性能,图中可以看出浸泡 过程中微弧氧化膜经NiAlLDH处理后低频模值有较 明显提高。

3

铝合金微弧氧化膜表面原位生长LDH的研究

实验结果—盐雾试验

MAO

MAO+ NiAl-LDH

0h

720h

1094h

3

铝合金微弧氧化膜表面原位生长LDH的研究

3

铝合金微弧氧化膜表面原位生长LDH的研究

实验结果—动电位极化曲线

微弧氧化铝合金表面NiAl-LDH 的生长抑制了阳极反应和阴极 反应,腐蚀电位正移,icorr 减 小,说明NiAl-LDH的生长提高 其耐蚀性,且随NiAl-LDH的生 长耐蚀性逐渐提高。 Nhomakorabea3

铝合金微弧氧化膜表面原位生长LDH的研究

化学转化技术

化学转化技术是指铝及其合金在含有氧化剂的溶液中进行处理,使其 表面生成一层膜的过程。它通常包括磷化处理、铬酸盐处理及稀土转化膜 处理等。 • 磷化处理中目前应 用较广的为锌系磷 化处理,反应基本 原理: • 稀土金属盐(La3+、Ce3+、Y3+、Nd3+等)对铝合金均有明显的缓蚀作 用,特别是Ce(III)盐被认为是Cr(VI)盐的理想替代品。稀土转化 膜在机理、工艺方面暂不成熟,仍在进一步研究中,但它以其优良的 抗蚀性和工艺上无毒无污染的特点,显示了良好的应用前景。

Ⅲ

Ⅱ

A Ⅰ

击穿

铝合金微弧氧化过程中电压和膜层厚度随时间变化曲线

氧化

熔融

淬冷

2

铝合金在海洋环境中防腐蚀技术概述

铝合金微弧氧化与硬质阳极氧化工艺及膜层性能比较

通过比较可以发 现,铝合金微弧 氧化陶瓷膜有较 好的耐海水、盐 水腐蚀能力,可 用作船舶、潜水 艇、深水器械的 防腐蚀层。

2

铝合金在海洋环境中防腐蚀技术概述

LDH结构示意图

3

铝合金微弧氧化膜表面原位生长LDH的研究

实验方法

6061铝合金MAO:电流密度8A/cm2;频率400Hz;60min • 制备工艺

Ni(NO3)2· 6H2O+NH4NO3水热反应:80℃;1、2、6、24、 48h 动电位极化曲线 • 性能表征

电化学阻抗谱

盐雾试验 扫描电镜及能谱分析

实验结果—NiAl-LDH处理后微弧氧化膜截面SEM+EDS

图中可以看 出NiAl-LDH 对膜层缺陷 起到良好的 封闭作用。

3

铝合金微弧氧化膜表面原位生长LDH的研究

结论

1. 铝合金微弧氧化膜表面原位生长的NiAl-LDH可以实现对氧化膜缺陷的有效修

复,显著改善微弧氧化膜的耐蚀性能,且耐蚀性能随NiAl-LDH的生长时间逐

• 硫酸法:成本低;孔隙率高,膜较厚(5~30μm) • 草酸法:成本高;孔隙率低,膜较厚(8~20μm) • 磷酸法:孔隙率很大,可用作电镀底层

吸附力强,可以用作涂装的底层,增加附着力。 铝合金阳极氧化原理图

阳极氧化基本上是生成多孔型氧化膜,孔隙率高,

2

铝合金在海洋环境中防腐蚀技术概述

微弧氧化技术

[6]曹京宜, 张寒露, 林红吉,等. 铝合金基材用防腐防污涂层体系的选择和涂装工艺研究[J]. 现

代涂料与涂装, 2011, 14(5):48-51.

请老师批评指正

谢谢大家!

2

铝合金在海洋环境中防腐蚀技术概述

涂装防腐涂料

涂料保护机理: • 阻止了腐蚀介质和铝合金表面的直接接触; • 防腐蚀颜料的阻挡效应; • 其它保护作用,例如锌黄底漆能促进铝合金表面氧化膜的生成而起到保护 作用;富镁底漆的阴极保护作用。

性能较好的涂料配套体系

底漆:环氧云铁+环氧铝粉 中间层:乙烯改性环氧体系 面漆:不含氧化亚铜的自抛光防污涂料

和耐蚀性不足等缺点极大限制了其在海洋环境中的应用。因此对铝合金表面进

行防护性处理,以提高其表面强度、耐磨、耐腐蚀性能,对于改善铝合金在海 洋环境中的服役行为具有重要意义。

2

铝合金在海洋环境中防腐蚀技术概述

2.1 铝合金在海水环境中的腐蚀

铝合金的耐蚀性主要取决于其表面钝化膜的完好程度与破裂后的自我修复能 力,海水中的氯离子对钝化膜的破坏尤为强烈,造成了铝合金在海水中钝态不 稳定,易产生点蚀和缝隙腐蚀等局部腐蚀。

6061 铝合金腐蚀示意图

2

铝合金在海洋环境中防腐蚀技术概述

2.2 铝合金在海洋环境中防腐蚀技术

硬质阳极氧化

阳极氧化法

微弧氧化技术

复合阳极氧化

磷化处理

化学转化技术 稀土转化膜处理 涂装防腐涂料

2

铝合金在海洋环境中防腐蚀技术概述

阳极氧化法

铝合金的阳极氧化法是把铝作为阳极置于硫酸等电解液中,施加阳极电压 进行电解,在铝的表面形成一层Al2O3 膜,其原理实质上就是水的电解。 常见工艺:

微弧氧化技术是指将铝合金置于电解液中,在金属表面产生火花放电,利用 电化学、等离子化学以及热化学的共同作用下原位生成氧化物陶瓷膜的新技术。 Ⅳ C B 微弧氧化膜生长机制: Stage Ⅰ:普通阳极氧化,符合欧姆定律 Stage Ⅱ:火花放电,氧化膜击穿,明亮 小火花 Stage Ⅲ:微弧放电,火花减少变大,氧 化膜缓慢生长 Stage Ⅳ:弧光放电,出现红色弧点,尖 锐爆鸣声

渐提高。 2. NiAl-LDH在氧化膜表面的生长提高了微弧氧化膜疏松层和致密层对腐蚀介质

的屏蔽作用,抑制了腐蚀介质由微弧氧化膜渗透至铝合金表面的速度,从而

延缓铝合金基体腐蚀的发生。

4

参考文献

[1]窦宝捷. 铝合金微弧氧化膜封闭处理及其耐蚀机理研究[D]. 哈尔滨工程大学,2017. [2]张晋. 5083和6061铝合金缝隙腐蚀行为研究[D]. 哈尔滨工程大学, 2013. [3]曹京宜, 张寒露, 张锋,等. 舰船铝合金基材防腐蚀表面处理技术综述[C]// 2014中国涂料 工 业协会防腐涂料分会年会、中国涂料技术创新高峰论坛. 2014. [4]Li J, Cai H, Jiang B. Growth mechanism of black ceramic layers formed by microarc oxidation[J].Surface & Coatings Technology, 2007, 201(21):8702-8708. [5]Dou B, Wang Y, Zhang T, et al. Growth Behaviors of Layered Double Hydroxide on Microarc Oxidation Film and Anti-Corrosion Performances of the Composite Film[J]. Journal of the Electrochemical Society, 2016, 163(14):C917-C927.