分离工程(邓修)5-传质分离过程的节能

分离过程及设备的效率与节能综合

分离过程及设备的效率与节能综合首先,设备的效率是指在给定条件下,设备能够实现分离目标的程度。

设备的效率越高,说明在相同的生产条件下,可以获得更多的纯净产品,并且减少了废物的产生。

一般来说,设备的效率受到其设计和操作参数的影响,比如塔板的数量和布局、传热方式、流体动力学条件等。

因此,在设计和操作分离设备时,需要充分考虑这些因素,以提高设备的分离效率。

其次,设备的节能性是指在实现分离过程时,设备能够尽量减少能源的消耗,从而减少对环境的影响。

对于许多化工生产过程来说,分离过程通常是能耗较大的环节,因此提高设备的节能性是非常重要的。

在实际操作中,可以采取一些措施来提高设备的节能性,比如优化操作参数、选择高效的传热设备、回收废热等。

同时,也可以考虑使用一些新型的设备,比如膜分离设备和离心分离设备,它们通常能够以更低的能耗实现相同的分离效果。

综合来说,设备的效率和节能性在化工生产中都是非常重要的考量因素。

通过优化设备的设计和操作参数,可以实现更高效、更节能的分离过程,从而降低生产成本,提高产品质量,减少对环境的影响。

因此,在实际操作中,需要充分重视设备的效率和节能性,不断寻求新的技术和方法来提高分离过程的效率和节能性。

分离过程是化工生产中不可或缺的重要环节,它涉及到物质的分离和提纯,是化工生产中必不可少的环节。

在分离过程中,我们通常会使用各种不同的设备,比如蒸馏塔、萃取塔、结晶器等来实现不同成分的有效分离。

这些设备的效率和节能性对于化工生产过程的成本和环保影响非常重要。

在下文中,我们将继续探讨设备的效率和节能性对分离过程的影响以及一些改善措施。

对于分离设备的效率来说,各种因素都会对其产生重要影响。

首先要考虑的是设备的设计。

在设计分离设备时,要考虑流体动力学特性、传热和质量传递效率等,以达到最佳的操作效果。

另外,设备的尺寸和结构也需要充分考虑,在保证设备性能的前提下,尽量减少设备的体积和静态能耗。

此外,操作参数的选择也会对设备效率产生影响,比如温度、压力、进料速率等。

第6章 分离过程的节能(6)

第六章分离过程及设备的效率与节能第六章分离过程及设备的效率与节能第一节气液传质设备的效率第二节分离的最小功和热力学效率第三节分离过程的节能第四节分离过程系统合成混合过程为熵增、自发、不可逆过程,其逆过程(分离过程)耗能。

学习本章意义:1.确定完成一个分离过程所需理论最小能量;2.确定接近此能量极限的实际过程,或减小使用昂贵能量的实际过程。

第一节气液传质设备的效率6.1.1 气液传质设备的级效率及影响因素6.1.2 气液传质设备级效率计算方法6.1.3 气液传质设备的选择气液传质设备的效率及影响因素理论板实际板气液两相完全混合,板上浓度均一。

板上液相浓度径向分布,液体入口处浓度高,进入的气相各点浓度不相同。

离开板的气液相浓度达到平衡:达到平衡要无限长时间。

影响因数:塔板结构,流动情况、物性、平衡关系。

均匀流动,各点停留时间相同。

不均匀流动,各点停留时间不同。

无雾沫夹带、漏液、液相夹带汽相等。

有雾沫夹带、漏液、液相夹带汽相等。

1)效率的表示方法理论板与实际板比较i i i i x K y y ==*)(1*--j i y y V 传质量:∴ 引入效率概念成平衡与,j i j i j i ji j i j i ML i y x x x x x E ,*,1,*,1,, ----=实理全塔效率N N T E T E a =:.成平衡与,j i j i j i ji j i j i MV i x y y y y y E ,*,1,*,1,,++--=成的变化。

该层塔板前后的理论组的实际组成变化与经过塔板前后的气相或液相经过一层指组分:单板效率默弗里板效率,i E b i )( .M x i,j-1jj-1x i,jy i,j+1y i,j注意:1.2. 不同组分计算结果不同(二元除外)。

MLi MV i E E ,,≠假设:气相活塞流,液体完全混合成平衡与j i j i j i ji j i j i OG i x y y y y y E ,*,1,*,1,,, '--'=++OGi E c , .板式塔默弗里点效率假设:液流主体在垂直方向完全混合。

分离过程的节能优化与集成

分离方法:第一种分类方法

二、通过障碍物分离 (Barrier) 膜分离(微滤、超滤、纳滤、反渗透、气 体分离、渗透蒸发和蒸汽渗透、液膜等)。 膜的分离机理:筛分机理(多孔膜) 溶解扩散机理(致密膜)

55

分离方法:第一种分类方法

三、通过固体试剂进行分离 (Solid agent) 固体质量分离剂(吸附剂、离子交换树脂、 色谱固定相) 吸附、再生(变压吸附、变温吸附)、

Bsep /(Wnet )

Wnet Bsep T0Sirr

8

精馏过程的不可逆性表现在:

(1)流体流动产生压力降; (2)塔内气相和液相间存在温差,再沸器和 冷凝器中传热介质和物料之间存在温差; (3)气相和液相浓度与平衡浓度存在差异。

?提高热力学效率

9

1)降低压力降

增大塔径 降低液层高度 设备投资 塔板效率

精馏系统的综合优化节能

多效精馏 Multi-effect Distillation

热耦合精馏 Thermally Coupled Distillation

精馏系统与整个工艺过程的综合优化节能

46

7.3 分离流程的优化 Separation Process Optimization

7.3.1 分离方法的选择和分离顺序数

7.3.2 分离序列的确定

47

7.3.1 分离方法的选择和分离顺序数

Selection of Feasible Separation Operations and the Number of Possible Separation Sequences

48

一、分离顺序数

Number of Possible Separation Sequences

化工节能技术第五章第一讲

蒸气进入冷凝器中被全部冷

凝,因此塔顶馏出液组成及

回流液组或均与第1层板的上

升蒸气组成相同,即

y1=xD=已知值 由于离开每层理论板的

气液两相是互成平衡的,故

可由y1用气液平衡方程求得x1。 由于从下一层(策2层)板的上

升蒸气组成y2与x1符合精馏段 操作关系,故用精馏段操作

线方程可

y2

R R 1

x1

(1)热量充分回收利用:据调查炼化企业,小于1000C的余 热占57%,1200C-2000C的占37%,大于2000C的占6%。一般 1500C以下的低温余热占一半以上,如何加以利用是值得 研究的。

(2)减少蒸馏过程所需能耗:在很大程度上取决于回流比 大小,可能的条件下,尽量减少操作回流比。

(3)严格控制产品的质量规格:不盲目的追求高纯度。

5.1 蒸馏过程能量消耗及节能

精馏过程能耗较大,如原油精馏燃料消耗占全厂的15%40%。

精馏系统能量利用率低,95%左右被塔顶冷凝器的冷却水 带走,能量利用率仅5%左右。

涉及的能量项:原料带入;加热热源输入;塔顶回流带 入;塔顶产品带出;冷却水带出;塔底产品带出;热损 失,七项。

5.1 蒸馏过程能量消耗及节能

在精馏系统中,塔顶蒸汽用热泵提高它的温位,并作为再沸 器的热源,有效的回收蒸汽的冷凝潜热,用于过程本身,提 高了热效率。因此,热泵精馏是一种很有前途的有效节能技 术。

用于化工生产中的热泵,主要是蒸汽压缩式热泵,低温蒸汽 借助于压缩装置来提高其温位。

分为两类:机械压缩式热泵,螺杆式压缩机或离心式透平压 缩机。由于压缩比大,余热温位提高较大,热泵精馏多采用 此种型式;蒸汽喷射式热泵,利用0.8MPa以上的较高压蒸汽 从喷嘴处高速喷出,所产生的卷带抽吸作用,降低温位的蒸 汽吸入,混合后以0.4MPa以下的低蒸汽从喷射器中喷出,作 为热原使用,设备简单,但节能效果不如压缩式热泵。

分离工程(分离过程的节能)

§1 分离的最小功和热力学效率

一、分离过程的最小功

定义:当分离过程完全可逆时,分离消耗的功

•

它取决于欲分离混合物的组成、压力、温度以及分离

所得产品的组成、压力、温度。

二、热力学效率

-W净为净功消耗:离开 系统的热量送入一个可

Wmin B分离

W净 W净

逆热机所做功与输入系 统热量送入可逆热机所 做功之差

•6、特殊组分先分

二、节省精馏过程能耗的一些措施

• 1、有效能的充分回收及利用 • 采用加强设备的保温以及回收利用物流的部分显热或

潜热等措施

• 2、减少过程的净耗功 • 采用改变分离过程操作条件的方法来减少过程的净耗

功,如严格控制设计富裕度,选定最佳回流比促使设 备投资费与操作费降为最少

§ 2分离过程的节能技术

3、减少质量传递中的浓度梯度( △Y) )

•组织精馏顺序的考虑因素和最佳方案

考虑因素 做法

最佳方案

节省热量 对液体进料轻组分逐塔汽化

1

节省冷量 对汽体进料重组分逐塔冷凝

5

传热效果 不凝气尽量先分出(不凝气在冷凝器冷凝溶 液处出现滞留层,使冷凝传热系数大为下降, 恶化传热效果)

1,2

操作影响 并联操作可减少各塔的相互干扰

3

设备材料 深冷材料尽量少

的A,以后按挥发度递减的顺序依次次采出 •3) 四元溶B、液C:、三D个,塔称,之五为种顺方序案流程,这种方案在

•

工当厂挥中发是度常:见A的>B。>C>D

•A

•A,B,C,D

•B

•B,C,D

•C,D

•(Ⅰ)

•A,B,C,D

•A

•B

•B,C

分离工程_第6章_分离过程及设备的效率与节能

kG,kL为气相、液相总传质系数;A为塔横截 面积;a为填料的有效表面积

21

5)等板高度(HETP)

一块理论板表示由一段填料上升的蒸气与自该段填 料下降的液体互成平衡,等板高度为相当于一个理 论板的分离程度所需的填料层高度

Z N T HETP

等板高度越小,说明填料层的传质效率高,则完 成一定分离任务所需的填料层的总高度可降低。 HETP与填料的类型和尺寸、物性、操作条件、 设备尺寸等因素有关

17

3) Murphree点效率

塔板上的气液两相是错流接触的,实际上在 液体的流动方向上,各点液体的浓度可能是变 化的。液体沿塔板流动的途径比板上的液层高 度大很多,故在液流方向上比在气流方向上更 难达到完全混合。若假定液体在垂直方向上是 完全混合的,则

y' y E y y

i,j * OG i,j

NG Lv 1/ 2 [0.776 4.567hW 2.2377F 104.84( )] /(S C ) lf

F ( u G )

8

S C ( G / G DG )

1/ 2

N L (4.12710 DL )

(0.213F 0.15)t L

ZCl tL Lv / l f

22

填料塔的等板高度(HETP)

(1)填料是塔设备中为提高气液相接触界面而放臵的一 些填充物。有散堆填料和规整填料两种形式。

散堆填料

规整填料

23

(2)HETP的概念

HETP指的是填料的理论板当量高度,即多少 米高的填料相当于一块理论板。 在工程设计计算中,填料层的理论高度计算就 依赖于HETP: 填料高度 5 - 5 HET P 理论板数 由于HETP受很多因素的影响,因此在计算或 选择使用HETP时要慎重考虑。 24

第六章 分离过程的节能

第六章 分离过程的节能Chapter6 Energy saving of separation process能源是发展工业的必要物质条件,据报导化学工业是耗能较多的一个部门,我国化工能耗约占全国能源消耗总量的12.7%,折合标准煤为7848吨。

若以每万元产值能耗平均值计,为全国万元产值能耗平均的2.3倍。

而在化学工业中分离系统能耗更大,特别是精馏单元操作,且余热量也大。

据英、美等国统计,精馏单元操作能耗约占全国能耗量的3%。

因此,要发展化学工业,开创化学工业的新局面,节能问题极为重要。

确定具体混合物分离的最小能耗,了解影响能耗的因素,寻求接近此极限能耗的实际分离过程是很有意义的。

§6-1 分离的最小功和热力学效率据热力学基本原理可知,各种物质的混合过程是一个自发的不可逆过程,若将一个均相混合物,在恒温、恒压下分离成各个不同组成的产物时,必须借助于某种消耗功或能量装置。

一、等温分离的最小功1、定义分离最小功是分离过程必须消耗能量的下限,只有当分离过程完全可逆时,分离消耗的功才是分离最小功。

完全可逆指:①体系内所有的变化过程必须是可逆的。

②体系只与温度为0T (绝对温度)的环境进行可逆的热交换。

理想功是体系的状态变化以完全的可逆过程实现时,理论上可能产生的最大功或必须消耗的最小功,也就是分离的最小功。

min 0W H S T W id =∆-∆=因为等温 0T T = 即系统的起始温度和最终温度与环境温度一致。

∑∑∑∑---=∆-∆=-进出进出)(0min j j k k j j k k S n S n T H n H n S T H W也可由热力学第一定律W Q H -=∆推导,对可逆过程 S T Q ∆=,结果同上。

由TS H G -=,∑∑==i i i i Z G Z G μ而)ˆln ˆ(ln 00i i i i f f RT -+=μμ const T =可得 ⎥⎦⎤⎢⎣⎡-=∆=-∑∑∑∑出进)ˆln ()ˆln (,,,,min j i j i j k i k i k f Z n f Z n RT G n W 可见:最小分离功的大小标志着物质分离的难易程度,它取决于待分离混合物的组成(i i y x ,)温度、压力以及分离所得产物的组成、温度和压力。

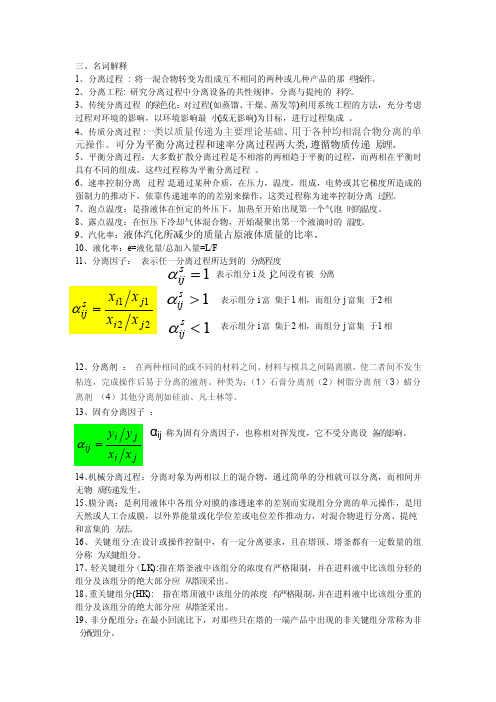

分离工程名词解释

三、名词解释1、分离过程 : 将一混合物转变为组成互不相同的两种或几种产品的那些操作。

2、分离工程: 研究分离过程中分离设备的共性规律,分离与提纯的科学。

3、传统分离过程的绿色化:对过程(如蒸馏、干燥、蒸发等)利用系统工程的方法,充分考虑过程对环境的影响,以环境影响最小(或无影响)为目标,进行过程集成。

4、传质分离过程:一类以质量传递为主要理论基础、用于各种均相混合物分离的单元操作。

可分为平衡分离过程和速率分离过程两大类,遵循物质传递原理。

5、平衡分离过程:大多数扩散分离过程是不相溶的两相趋于平衡的过程,而两相在平衡时具有不同的组成,这些过程称为平衡分离过程。

6、速率控制分离过程:是通过某种介质,在压力,温度,组成,电势或其它梯度所造成的强制力的推动下,依靠传递速率的的差别来操作,这类过程称为速率控制分离过程。

7、泡点温度:是指液体在恒定的外压下,加热至开始出现第一个气泡时的温度。

8、露点温度:在恒压下冷却气体混合物,开始凝聚出第一个液滴时的温度。

9、汽化率:液体汽化所减少的质量占原液体质量的比率。

10、液化率:e=液化量/总加入量=L/F11、分离因子: 表示任一分离过程所达到的分离程度表示组分i 及j 之间没有被分离 表示组分i 富集于1相,而组分j 富集于2相 表示组分i 富集于2相,而组分j 富集于1相 12、分离剂 : 在两种相同的或不同的材料之间、材料与模具之间隔离膜,使二者间不发生粘连,完成操作后易于分离的液剂。

种类为:(1)石膏分离剂(2)树脂分离剂(3)蜡分离剂 (4)其他分离剂如硅油、凡士林等。

13、固有分离因子:αij 称为固有分离因子,也称相对挥发度,它不受分离设备的影响。

14、机械分离过程:分离对象为两相以上的混合物,通过简单的分相就可以分离,而相间并无物质传递发生。

分离过程及设备的效率与节能综合

2020/11/10

分离过程及设备的效率与节能综合

本章要求:

(1)掌握等温分离的最小功的计算方法,了 解非等温分离和有效能、净功消耗和热力学 效率的计算。

(2)了解精馏过程的热力学不可逆分析方法, 掌握精馏过程的节能技术。

(3)掌握简单分离和复杂塔的分离顺序的合 成的原则。

令 则1-yAF=yAF,解得yAF=0.5.

当yAF<0.5,

当yAF>0.5,

所以yAF=0.5时,

有极大值。

由此证得,最小功函数的极大值出现在等摩

尔组成进料的情况。

6.2.2 非等温分离和有效能 分离过程所需的最小功,按物系在分离 过程中的有效能的增量变化来表示

分离成纯组分时

6.2.3 净功消耗

⑥易聚合和含有固体悬浮物的物系,不 宜选用填料塔。

(2)塔的操作条件 ①板式塔的直径一般≮0.6米,填料塔设备费 随塔径增加而迅速增加,大塔慎用填料塔;

②填料塔操作弹性小,对液体负荷变化尤为 敏感,板式塔往往具有较大弹性;

③采用新型填料的填料塔具有较大的生产能 力和较小的HETP。

(3)塔的操作方式 ①间歇操作,填料塔持液量较小,较合适;

板式塔和填料塔的选择要考虑以下因素: (1)物系的性质 ①物料具有腐蚀性时,通常选用填料塔;

②易发泡物系,宜选填料塔,因其具有 限制和破碎泡沫的作用;

③对热敏物质或需真空下操作的物系 宜选用填料塔;

④对高粘度的物系的分离,宜选用填料 塔(粘度高,板式塔效率低); ⑤分离有明显热效应的物系宜选用板式塔 (持液量大,便于安装换热装置);

②体系只与温度为T0的环境进行可逆的热

交换

热力学第一定律

第六章 分离过程的节能

➢ 例如,1994年,美国4万多个精馏塔所消耗的

能量相当于每天190,000m3(120万桶)石 油,占全国能耗的3%。

➢ 由此可见,精馏节能具有重要意义。

如何降低能耗?

➢ 要降低分离过程的能耗,提高其热力学效率,

就应该采取措施减小过程的有效能损失。有效 能损失是由于过程的不可逆性引起的。

Bsep /(Wnet )

Wnet Bsep T0Sirr

6.2 精馏的节能技术

一般精馏过程的不可逆性表现在:

➢(1)在流体流动时产生压力降; ➢(2)塔内上升蒸汽与下降液体直接接触

进行热交换时有温差,再沸器和冷凝器 中传热介质与物料之间存在温差;

➢(3)上升蒸汽与下流液体进行传质过程

时,两相浓度与平衡浓度的差异。

分离过程中有效能损失的主要形式

(1)由于流体流动阻力造成的有效能损失; (2)节流膨胀过程的有效能损失; (3)由于热交换过程中推动力温差存在造成的有

效能损失; (4)由于非平衡的两项物流在传质设备中混合和

接触传质造成的有效能损失。

节省能耗的措施有哪些?

➢ 首先是选取适宜的分离方法,这是节能的关键

化 为

在等摩尔进料下,无因次最小功的最大值是 0.6931 。

对于分离产品不是纯组分的情况:过程的最小分离功等于原料分离成纯组分的最 小分离功减去产品分离成纯组分所需的分离功。 可见,产品纯度越低,所需最 小分离功越小。

分离成非纯产品时所需最小功小于分离成纯产品时所需最小功。

二、分离低压下的液体混合物

该式表明,稳态过程最小分离功等于物流的有效能增量。

6.1.3 热力学效率和净功消耗

➢ 热力学效率是用来衡量有效能的利用率。 ➢ 分离过程热力学效率的定义为:分离最小功与实际分

化工分离工程正文

化工分离工程正文绪论一:分离工程在工业生产中的地位和作用:1.分离工程定义:将混合物分成组成互不相同的两种或几种产品的操作 2.化工生产装置:反应器+分离设备+辅助设备(换热器、泵) 3.分离工程重要性:(1)纯化原料:清除对反应或催化剂有害的杂质,减少副反应、提高收率。

(2)纯化产品:使未反应物质循环。

(3)环境治理工程:去除污染物。

4.分离工程发展现状:5.分离过程在清洁生产中的地位和作用:废物减少(分离系统有效分离和再循环)废物直接再循环+进料提纯+除去分离过程中加入的附加物质+附加分离与再循环系统二:传质与分离过程的分类和特征: 1.过程:(1)机械分离:两相以上的混合物分离(过滤、沉降、离心分离、旋风分离、静电分离)(2)传质分离:均相混合物分离(精镏、吸收、结晶、膜分离、场分离、萃取、干燥、浸取、升华)△平衡分离过程:分离媒介(热、溶剂、吸附剂)使均相混合物变为两相体系,再以混合物中各组分在处于平衡的两相分配关系的差异实现分离。

(精镏、吸收、结晶、萃取、干燥、浸取、升华)△速率分离过程:推动力(浓度差、压力差、温度差、电位差),组分选择性透过膜,各组分扩散速度的差异实现分离(膜分离、场分离)三:分离过程的集成化:新型1.反应过程与分离过程的耦合:化学吸收、化学萃取、催化精镏、膜反应器2.分离过程与分离过程的耦合:萃取结晶、吸附蒸馏、电泳萃取3.过程的集成:传统分离过程的集成(共沸精镏—萃取、共沸精镏—萃取精镏)传统分离过程与膜分离的集成(渗透蒸发—吸附、渗透蒸发—吸收、渗透蒸发—催化精镏)膜过程集成(微滤—超滤—纳滤—反渗透)第一章蒸馏与精馏§1—1 概述一:蒸馏定义和特点:1.定义:混合物中各组分挥发度差异进行分离提纯。

2.特点:工艺流程短、使用范围广、工艺成熟;但能耗大(汽相再冷凝)二:分类:1.蒸馏方式:闪蒸、简单蒸馏、精馏、特殊精馏、反应精馏 2.操作压力:加压蒸馏、常压蒸馏、真空蒸馏 3.混合物组分:两组分精馏、多祖分精馏 4.操作流程:间歇蒸馏、连续蒸馏三:精馏操作流程:精馏段精馏段提馏段图:连续精馏操作流程图:间歇精馏操作流程1—精镏塔 2—再沸器 3—冷凝器 1—精镏塔 2—再沸器 3—全凝器 4—观察罩 5—贮槽§1—2 简单蒸馏和闪蒸组分挥发度相差较大、分离要求低——预分离一:工艺流程:图:简单蒸馏图:平衡蒸馏(闪蒸)1—蒸馏釜 2—冷凝器 3—接受器 1—加热器 2—节流阀 3—分离器1.简单蒸馏:一次进料,馏出液连续出料(出料浓度逐渐降低),釜残液一次排放——压力恒定、温度变化 2.平衡蒸馏:连续进料,连续出料(出料浓度恒定)——压力、温度恒定混合液→加热器→温度>料液泡点(分离器压力下)→节流阀(降压)→分离器→料液部分汽化、并在分离器中汽液分离(相平衡)二:原理:1.前提条件:理想物系——液相为理想溶液(拉乌尔定律);汽相为理想气体(道尔顿分压定律) 2.原理:汽液共存区饱和蒸汽线(露点线)过热蒸汽区饱和液体线(泡点线)液相区图:苯—甲苯混合液的t—x—y图图:苯—甲苯混合液的x—y图图:简单蒸馏t—x—y图图:平衡蒸馏t—x—y图(1)简单蒸馏:任何瞬间,蒸汽与液相处于平衡。

化工分离过程(第20讲)(61分离的最小功和热力学效率)

6.1.1 等温分离的最小功

n 1,zi,1, H1 n2,zi,2, H2

n z ,H m 1 , i , m 1 m 1

n ,H m ,zi,m m

Q W

图6-1 连续稳定分离系统

进出系统物流变量:n,zi,H,S,Q 系统对环境作功:W

6

6.1.1 等温分离的最小功

n1,zi,1, H1 n2,zi,2, H2

分离气体混合物的最小功

13

6.1.1 等温分离的最小功

P185 例6-1

环境温度为 294.4K ,压力 101.3kPa ,在该环境条件下 将流率为 600 kmol/h 的丙烯 - 丙烷的混合气体连续分离成相 同温度、压力下的产品。 已知混合气体中含丙烯 0.60 (摩尔分数)。 分离要求为: ①含丙烯 99%(摩尔) 和含丙烷 95%(摩尔)的两个物流; ②产品为纯丙烯和纯丙烷; 确定所需最小功。

物质的混合是不可逆过程,能够自发完成,因此, 其逆过程——分离必然要消耗能量才能进行。

热力学第二定律: 完成同一变化的任何可逆过程所需的功相等。

因此,分离所需的最小功可通过假想的可逆过程计算。 最小功的数值决定于要分离的混合物的组成、压力和温度 以及分离所得产品的组成、压力和温度。

4

6.1 分离的最小功和热力学效率

化工分离过程

Chemical Separation Processes

第六章 分离过程的节能

第六章 分离过程的节能

是耗能较多的一个部门,我国化工能耗约占全国能源消耗 总量的 12.7%,折合标准煤为 7848 吨。若以每万元产值能 耗平均值计,为全国万元产值能耗平均的2.3倍。而在化学 工业中分离系统能耗更大,特别是精馏单元操作,且余热 量也大。据英、美等国统计,精馏单元操作能耗约占全国 能耗量的3%。 因此,要发展化学工业,开创化学工业的新局面,节 能问题极为重要。确定具体混合物分离的最小能耗,了解 影响能耗的因素,寻求接近此极限能耗的实际分离过程是 很有意义的。

《化工节能技术》课程教学大纲

《化工节能技术》课程教学大纲化工节能技术 (1)分离过程选论 (3)化工流程机械 (5)高等化工热力学 (7)化学反应工程选论 (9)《化工节能技术》课程教学大纲课程名称(中文):化工节能技术学分数:2学分课程名称(英文):Energy-saving Technology in Chemical Engineering课内学时数:32(最低要求)上机(实验)时数:2小时课外学时数:4 (最低要求)教学方式:课堂授课+ (上机)教学要求:学生学完本课程后,应达到下列要求1.把握可逆过程、火用、夹点等重要的差不多概念。

2.把握能量转换遵循的差不多定律。

3.把握单元过程和能量系统用能状况的差不多分析及运算方法,以及提高能量利用经济性的差不多原则和要紧途径。

4.逐步树立工程观点,具有对实际问题建立能量系统模型的能力,并能用理论分析解决与化工节能有关的实际问题。

课程内容简介( 500字以内):化工节能技术是研究节能的原理以及化学工程中常用的节能技术的一门课程。

要紧包括热力学第一定律和第二定律,能量的火用运算,火用缺失与火用衡算方程式,装置的火用效率与火用缺失系数;流体流淌与流体输送机械、换热、蒸发、精馏、干燥、反应等化工单元过程与设备的节能;过程系统节能中的夹点技术,夹点的形成及其意义,换热网络设计目标,换热网络优化综合,蒸汽动力系统优化综合。

课程大纲(具体到章、节、小节):第1章总论1.1 能源与能源的分类1.2 节能的途径第2章节能的热力学原理2.1 差不多概念2.2 能量与热力学第一定律2.3 火用与热力学第二定律2.4 能量的火用运算2.5 火用缺失与火用衡算方程式2.6 装置的火用效率与火用缺失系数2.7 节能理论的新进展第3章化工单元过程与设备的节能3.1 流体流淌与流体输送机械3.2 换热3.3 蒸发3.4 精馏3.5 干燥3.6 反应第4章过程系统节能—夹点技术4.1 夹点的形成及其意义4.2 换热网络设计目标4.3 换热网络优化设计4.4 换热网络改造综合4.5 蒸汽动力系统优化综合4.6 分离系统优化综合4.7 反应器的热集成…..参考教材名称:冯霄,《化工节能原理与技术》,第2版,化学工业出版社,2004。

传质分离过程

本课程是高等学校化学工程及工艺专业(本科)的一门专业基础课,是学生在具备了物理化学、化工原理、化工热力学等技术基础知识后的一门专业主干课。

本课程主要讲授化工生产实际中复杂物系的分级、分离、浓缩、提纯等技术。

通过该课程的学习,使学生掌握各种常用分离过程的基本理论,操作特点,简捷和严格计算方法以及强化改进操作的途径,并对一些新型分离技术有一定的了解,能够根据具体的分离任务和分离要求,选择适宜的分离方法,设计合理的分离序贯。

围绕本课程的实验教学、仿真实习、工程案例教学环节使分离理论与实践有机结合,显著增强了课程的工程实践特色,符合工科创新性人才的培养目标。

(1)课程的重点、难点化工分离过程属于理论性较强的课程,综合运用化工原理、物理化学、化工热力学、传递过程等课程的理论知识,针对化工生产中经常遇到的多组分非理想性物系,从分离过程的共性出发,讨论各种分离方法的特征。

本课程着重基本概念的理解,为分离过程的选择、特性分析和计算奠定基础。

在以基础知识、基本理论为重点的基础上,强调将工程与工艺相结合的观点,以及设计和分析能力的训练;强调理论联系实际,以提高解决实际问题的能力。

另外,在讲授传统分离技术的同时,还不断引进新型分离技术的有关内容,并逐渐加强其重要性,以拓宽学生在分离工程领域的知识面,从而适应多种专业化方向的要求。

难点在于本课程中应用到很多化工热力学和传递过程理论,内容较为深奥和抽象。

(2)解决办法1)采用多媒体课件与传统教学方式相结合的方法授课2)注重启发式教学,课堂上与学生互动,开展讨论式教学,培养学生的思维能力。

3)安排专门的实验教学和工程案例教学,加深学生对课程内容的理解和体会。

4)开发CAI教学课件,将课程中的重点、难点形象化,动画,兴趣化,帮助和有利于学生学习、掌握课程重、难点内容。

5)让学生走进教授实验室,进行科技创新实践,学以致用。

教学大纲课程名称:化工分离过程英文名称:Chemical Separation Processes学分:3学时:48教学对象:化学工程与工艺专业四年级本科生预修课程:物理化学、化工原理、化工热力学、传递过程。

《分离工程》复习摘要解析

一、关键组分(Key Components) 二、多组分精馏特性

19

一、关键组分(Key Components)

Na=串级数(2)+分配器(1) +侧线采出(0)+传热单元 (2)

(不论有多少个组分)

F

已被指定的可调变量: (1)进料位置 feed stage location ; (2)回流比 reflux ratio ; (3)全凝器饱和液体回流或冷凝器的传热面积或馏 出液温度。heat transfer area of the condenser or condensate temperature( i.e., saturated liquid) (4)余下的2个可调设 计变量一般用来指定 某个组分在馏出液和 另一个组分在釜液中 的浓度。

c

(4)判断 f T (一般为0.01 )否; (4)若 f T ,输出T,yi 结束; (5)若 f T 不成立,令K

k 1 i

y k 1 k 1 K ~ (5) i K ,由K i 得T 重复(2) i i 1

k i

注意:同一组分,规定 了一端的回收率,另一 端的量已确定。不能重 复!

3. 关键组分的指定原则 由工艺要求决定 例:ABCD(按挥发度依次减少排列)混合物 分离 ◆工艺要求按AB与CD分开: 则:B为LK;C为HK ◆工艺要求先分出A: 则:A为LK;B为HK

二、多组分精馏特性

二元精馏 vs 多元精馏 计算方法上:

分离媒介分为能量媒介( ESA )和物质媒 介(MSA)。 速率分离过程 —— 借助某种推动力 ( 如浓度 差、压力差、温度差、电位差等 ) 的作用,某些 情况下在选择性透过膜的配合下,利用各组分扩 散速度的差异而实现混合物的分离操作。

分离工程(邓修)5-传质分离过程节能

5.2 精馏节能技术

(6) SRV精馏 具有附加回流和蒸发的精馏简称; 由综合中间再沸,中间冷凝和热泵精馏技

术发展而成。

第十三页,共16页。

5.3分离顺序的选择

1、首选分离方法为能量分离剂的方法(如普通精 馏),其次选用是使用分离剂的方法(如吸收, 液液萃取和特殊精馏)。因为后者须增设质量分 离剂的回收设备。但关键组分的相对挥发度小于 1.05时,普通精馏在经济上不合算。

(4)由于非平衡的两项物流在传质设备中混合和接触传 质造成的有效能损失Dmt

第五页,共16页。

5.2 精馏节能技术

除了比较明显的节能措施外,选择适宜回流比、进料热状 态以及操作压力等,都是重要的精馏节能措施。

(1) 最适宜回流比 一方面,直接影响再沸器和冷凝器的热负荷,决定了精馏分离的

净功效,因此,大体上确定了操作费用。

第十六页,共16页。

低温精馏时,无论D/F多大,均采用较高的q值,即以 液体进料为宜;

中等温度精馏,应进行经济比较,确定最佳值。

第七页,共16页。

5.2 精馏节能技术

(3) 中间冷凝器和中间再沸器

如能在塔中部设置中间冷凝器,就可以采用较高温度的 冷却剂。

如在塔中部设置中间再沸器,对于高温塔,可应用较 低温位的加热剂。

第十页,共16页。

5.2 精馏节能技术

第十一页,共16页。

5.2 精馏节能技术

(5) 热泵精馏 将温度较低的塔顶蒸汽经压缩后作为塔底再沸器的热源,称

为热泵精馏。有两种形式的热泵流程 ; 热泵精馏是消耗一定量的机械功来提高低温蒸汽的能位而加

以利用的。因此消耗单位机械能能回收的热量是一项重要经 济指标,称为性能系数,常记为C.O.P.。 显然,对于沸点差小的混合物分离的精馏塔应用热泵精馏效 果会更好。

7 分离设备的效率及分离过程的节能

ii0R(T lfn ˆilnfˆi0)

Tconst

W m in n G R T n k (

Z i,kln f ˆ i,k )n j(

Z i,jln f ˆ i,j)

出

进

物质分离的难易程度,取决于待分离混合物和分离所得产物 的组成(xi,yi) 、温度和压力

34

2、分离理想气体的混合物

② 液相完全不混合 ——柱塞流

Em vEOG

Emv eEOG1

12

③ 液体部分混合 混合程度介于柱塞流和完 全混合之间,存在返混

13

E EO m G v (Pe1) [1e((P e)Pe)/[1 e 1Pe]

l2 Pe D E tL

(D E )0 .5 0 .0 0 3 7 8 0 .0 1 7 1 u G 3 .6 8 (L lfv) 0 .1 8 h w

31

要求: 1)掌握等温分离的最小功的计算方法,了解非等温分离和

有效能、净功消耗和热力学效率的计算。 2)了解精馏过程的热力学不可逆分析方法,掌握精馏过程

的节能技术。 3)掌握简单分离和复杂塔的分离顺序的合成的原则。

32

7.2.1 分离的最小功和热力学效率

一、等温分离的最小功 1、定义

当分离过程完全可逆时,分离消耗的功 完全可逆

麦勒派克填料,HETP=0.25-0.33m

20

二、半理论模型 1、AIChE法 影响板效率的因素: 气相传质的速率; 液相传质的速率; 板上液相返混程度; 雾沫夹带程度。

21

计算步骤: 1. 按(10-12)、(10-13)计算气液传质单元数NG和NL,再根 据(10-11)计算气相总传质单元数NOG;

Pe0 完全混合

第六章 分离过程的节能(声效版)

1. 已知 T0 294K

BD H D T0SD 9164.96kJ / kmol

BW HW T0SW 16360.03kJ / kmo

BF H F T0SF 17601.88kJ / kmol

B分离 nk Bk n j B j 1483509kJ / h

情况,式(6-9)可简化为无因次最小功:

Wmin,T nF RT

[ y A,F ln y A,F

yB,F ln yB,F ]

(6-10)

如果双组分混合物的分离产品 不是两个纯组分,而只是浓度与 原料不同的两个双组分混合物时 ,则需要的最小功必定小于分离 成纯组分产品时所需的最小功。

p185 例6-1

精馏

为什么要实施精馏过程节能?Why?

精馏是化学工业中应用最广的分离方法, 同时也是能耗最大的单元过程。

分离过程的能耗大约占整个化学工业用 能的40%,而其中95%是精馏过程消耗的。

1994年,美国4万多个精馏塔所消耗的 能量相当于每天190,000m3(120万桶)石 油,占全国能耗的3%。

精馏节能具有重要意义

R=Rm

XA

塔径:

XA

中间大,两头小

6.2.2 多效精馏 多效精馏的类型:

并流 逆流 混流

其中以串联的并流装置最为常见。

(6-12)

除温度以外,最小功仅决定于进料组成

和性质,i>1的混合物比i<1的混合物需较 小的分离功。

理想液体A=1, B=1 。

例6-2

传热速率: Q nk H k n j H j Wmin,T

◆理想气体:

出

进

物料在相同的 T、 P下进入和离开,且混合 热为 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、易分离的组分先分 若有A、B、C、D四组分,其含量相差不大。

5.3分离顺序的选择

若干压力不同的精馏塔,按压力高低顺 序给与组合,使相邻两塔之间将高压塔 顶的蒸汽作为低压塔底的再沸器的预热 介质。从而使该分离系统能耗下降。

5.2 精馏节能技术

5.2 精馏节能技术

(5) 热泵精馏 将温度较低的塔顶蒸汽经压缩后作为塔底再沸器的热源,

称为热泵精馏。有两种形式的热泵流程 ; 热泵精馏是消耗一定量的机械功来提高低温蒸汽的能位

及设备结构和尺寸的优化等。

5.1.1 有效能(熵)衡算

连续稳定分离系统

5.1.2 分离最小功

分离最小功是分离过程必须消耗的最小 功的下限,只有当分离过程完全可逆时, 分离消耗的功才是分离最小功。

5.1.3 热力学效率

热力学效率是用来衡量有效能的 利用率。

分离过程热力学效率的定义为: 分离最小功与实际分离过程的有 效能消耗(净功耗)之比值。

QD ,TL QB ,TH

普通精馏塔

5.1.4分离过程中有效能损失的主要形式

(1)由于流体流动阻力造成的有效能损失D△p (2)节流膨胀过程的有效能损失 (3)由于热交换过程中推动力温差存在造成的有

效能损失D△T (4)由于非平衡的两项物流在传质设备中混合和

接触传质造成的有效能损失Dmt

5.2 精馏节能技术

5.2 精馏节能技术

(2) 最佳进料热状态 高温精馏时(塔顶釜温度高于环境温度) ,当D/F较

大又适用于加热料液的低温热源时,应尽量采用较低 的q值,即以汽相或汽液混合物进料为宜;当 D/F较 小时,尽量采用较高q,即以液相进料为宜; 低温精馏时,无论D/F多大,均采用较高的q值,即以 液体进料为宜; 中等温度精馏,应进行经济比较,确定最佳值。

5.1 分离过程节能的基本概念

混合物的分离必然消耗外能,能耗是大规模分离过程的关 键指标,因此,确定混合物分离的最小能耗,了解影响能 耗的因素,寻求接近最小能耗的分离过程。

节省能耗的措施: 首先是选取适宜的分离方法,这是节能的关键步骤; 其次是分离过程在总体工艺流程中进行热集成; 再次是复杂混合物分离的适宜流程安排; 最后是各具体分离操作的适宜操作条件和参数的确定,以

5.3分离顺序的选择

6、分离要求高和最困难分离的组分后分 由于高纯度分离的塔要求很多的板数,即塔较

高,如还有其他非关键组分存在,塔中汽、液 相流率将增大,要用较大的塔径,使投资增加。 7、有特殊组分的要先分 易腐蚀的组分、热敏性组分

5.2 精馏节能技术

(3) 中间冷凝器和中间再沸器 如能在塔中部设置中间冷凝器,就可以采用较高温度

的冷却剂。 如在塔中部设置中间再沸器,对于高温塔,可应用较

低温位的加热剂。 对于精馏,使操作线向平衡线靠拢,提高塔内分离过

程的可逆程度。

5.2 精馏节能技术

5.2 精馏节能技术

(4) 多效精馏 多效精馏原理类似于多效蒸发,即利用

3、易挥发组分先分,即按料液中各组分的挥发度递减的 次序从塔顶蒸出,可减少再沸器与全凝器的负荷。

4、尽可能对分(料液的等摩尔分割) 当D≈B时,塔主体可逆性增大,能耗可以节省。 5、量多的组分先分 含量最多的组分分离后,避免了该组分在后面塔中的

多次蒸发、冷凝,减少了后继塔的负荷,当然比较经 济。

而加以利用的。因此消耗单位机械能能回收的热量是一 项重要经济指标,称为性能系数,常记为C.O.P.。 显然,对于沸点差小的混合物分离的精馏塔应用热泵精 馏效果会更好。

5.2 精馏节能技术

(6) SRV精馏 具有附加回流和蒸发的精馏简称; 由综合中间再沸,中间冷凝和热泵精馏

技术发展而成。

5.3分离顺序的选择

除了比较明显的节能措施外,选择适宜回流比、进料热 状态以及操作压力等,都是重要的精馏节能措施。

(1) 最适宜回流比 一方面,直接影响再沸器和冷凝器的热负荷,决定了精

馏分离的净功效,因此,大体上确定了操作费用。 另一方面,还与塔设备的投资密切相关:

在Rm附近, R↑,设备费下降;在较高R处, R↑,设备 费增大; 适宜回流比:R=(1.2-1.3)Rm