应用Dynaform模拟板料成形过程FS

应用Dynaform模拟冲压成形过程基础

– UG – Nastran文件 – LS-DYNA 输入文件 – LS-DYNA 模型文件 – LS-DYNA 输入文件 – LS-DYNA结果文件 – LS-DYNA重启动文件

*.df *.lin *.igs *.iges *.vda *.model&*.CATPart *.prt *.nas *.dat *.dyn *.mod *.blk dynain d3plotnn d3dumpnn runrsf

• 依赖于经验及“试错法”:设计→试模→修 模

• 这类经验的积累需要几年至十几年,以 时间、金钱为代价;并且不断重复

• 模具开发的周期长,成本高 • 模具及工艺只是“可行”的,而非“优化”的 • 市场需求的变化会使原来的经验失去作

用 • 市场经济使得传统的设计方法逐步丧失

竞争力

汽车覆盖件CAE技术在国外已日趋成熟

需要更多的设置时间

自动定义运动、载荷曲线等 手工定义运动、载荷曲线

接触等距方法

几何等距方法

模拟步骤(传统)

1. 读入凹模与板料的几何数模,可以读入iges、vda、lin、 dxf,stl,UG,CATIA及Pro/E等格式的数模文件

2. 将读入的几何模型划分网格,并检查网格质量 3. 利用凹模的网格生成凸模与压边圈 4. 定义板料材料属性及厚度 5. 定义冲压类型(单动or双动) 6. 模具自动定位 7. 定义模具运动和压边力 8. 提交求解器计算 9. 结果后处理

– CAD接口,IGES/VDA格式 – CAD模型整理 – 网格自动生成(模具/板料) – 网格修补 – 网格质量检查 – 工具定义 – 边界条件设置

• 求解 • 后处理

– 变形、云图 – 变形及云图的动画显示 – FLD – 接触力

Dynaform钣金冲压成形工艺仿真软件

先进的网格处理功能

简捷实用的拉延筋 自动化的工具及接触定义

并行计算

© 2012 Pera Corporation Ltd. All rights reserved.

DYNAFORM的功能特色

工艺化风格

强大的求解器LS-DYNA 丰富的材料数据库

强大便捷的坯料、模具网格划分功能;

DYNAFORM 钣金冲压工艺仿真软件

姓 时 名: 间:

© 2012 Pera Corporation Ltd. All rights reserved.

© 2012 Pera Corporation Ltd. All rights reserved.

目录

1 产品简介 2 功能特色 3 应用价值

4 用户案例

并行计算

© 2012 Pera Corporation Ltd. All rights reserved.

DYNAFORM的功能特色

工艺化风格

强大的求解器LS-DYNA 丰富的材料数据库

材料库拥有众多的美国、日本、欧洲、

中国的常用金属板材数据;

材料库是开放的,用户可以添加、修 改、删除等。

DYNAFORM的模块介绍

BSE DFE FS SCP DSA

成形性分析坯料设计模面设计成形模拟

生产制造

BSE:坯料工程。

DFE:模面工程。

FS:成形模拟。 SCP:回弹补偿。

DSA:模具结构分析、冲压产线分析、废料去向分析。

© 2012 Pera Corporation Ltd. All rights reserved.

目录

2 功能特色

© 2012 Pera Corporation Ltd. All rights reserved.

基于Dynaform软件的板料冲压成形仿真操作指引

基于Dynaform 软件的板料冲压成形仿真操作指引1 常用仿真术语定义:冲压成形:用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能合乎要求的冲压件的加工方法。

多在室温下进行。

其效率高,精度高,材料利用率也高,可自动化加工。

冲压成形工序与工艺:剪切:将板材剪切成条料、块料或具有一定形状的毛坯的加工工序称为剪切。

分平剪、斜剪和震动剪。

冲裁:借助模具使板材分离的工艺。

分为落料和冲孔。

落料--从板料上冲下所需形状尺寸坯料或零件的工序;冲孔-- 在工件上冲出所需形状孔的工序。

弯曲:在弯曲力矩作用下,使平板毛坯、型材、管材等产生一定曲率和角度,形成一定形状冲压件的方法。

拉深:冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法。

拉伸参数:• 拉深系数m :拉深零件的平均直径 d 与拉深前毛坯 D 之比值m, m = d/D ;• 拉深程度或拉深比:拉深系数 m 的倒数 1/m ;• 极限拉深系数:毛坯直径 D 确定下,能拉深的零件最小直径 d 与D 之比。

胀形:指将材料不向变形区转移,只在变形区内产生径向和切向拉深变形的冲压成形方法。

翻边:在毛坯的平面或曲面部分的边缘,沿一定曲线翻起竖立直边的成形方法。

板材冲压成形性能评价指标:硬化指数n 、厚度方向系数γ、成形极限图。

成形极限:是指冲压加工过程中所能达到的最大变形程度。

2 Dynaform 仿真分析目的及流程ETA/DYNAFORM 5.7是由美国工程技术联合公司(ENGINEERING TECHNOLOGY ASSOCIALTES, INC.)开发的一个基于LS-DYNA 的板料成形模拟软件包。

作为一款专业的CAE 软件,ETA/DYNAFORM 综合了LS-DYNA 强大的板料成形分析功能以及强大的流线型前后处理功能。

它主要应用于板料成形工业中模具的设计和开发,可以帮助模具设计人员显著减少模具开发设计时间和试模周期。

基于Dynaform 软件的仿真结果,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷,分析如何及时发现问题,并提供解决方案。

基于DYNAFORM的板料成形研究

基于DYNAFORM的板料成形研究基于DYNAFORM的板料成形研究摘要板料拉深成形是现在工业领域中一种重要的加工方法。

在拉深成形的过程中,零件容易出现开裂,起皱等问题。

随着计算机模拟和仿真技术的发展,板料拉深成形过程的分析、缺陷分布等问题都可以通过有限元模拟软件预测分析。

针对这些问题,用PRO/ENGINEER软件将零件进行三维建模,导入DYNAFORM,进行初步模拟,设置模拟控制参数,主要是修改板料厚度、板料性能、冲压速度、模具圆角半径等参数。

找出模具倒角、材料厚度、冲压速度对材料成形性能的影响,从而对于指导成形工艺的设计具有重要的意义。

关键词:DYNAFORM,拉深,模拟,参数Based on the dynaform plate formingresearchAbstract:Deep drawing of sheet metal industry is now an important processing method. In the drawing forming process, the parts prone to cracking, wrinkling and other problems.Along with the computer simulation and the simulation technology development, the process of sheet forming analysis, defects distribution problems can be simulated by FEM software prediction analysis. To solve these problems, PRO / ENGINEER software part three-dimensional modeling, import on DYNAFORM, a preliminary simulation, set the parameters of analog control, primarily to modify the sheet thickness, sheet performance, pressing speed, die fillet radius and other parameters.Identify mold chamfer, material thickness, speed of pressing forming properties of the material, which for the guidance of the design of the forming process of great significance.Key words: DYNAFORM, drawing, simulation, parameter目录第1章前言1.1学术背景及理论与实际意义随着现代经济的迅速发展,制造业企业在新的历史条件下面临着更多的压力。

板料成形脸盆的DYNAFORM模拟分析报告

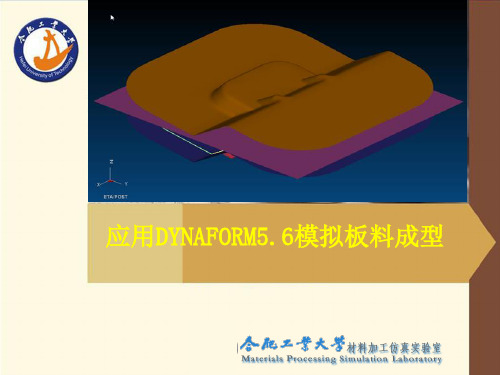

脸盆的零件图1、导入模型启动dynaform5.6后,选择菜单栏“File/Import”命令,依次将之前用UG建立的“DIE.igs”下模模型文件和"BLANK.igs"坯料轮廓文件导入到数据库中,如图1-1所示。

完成导入文件后,观察模型显示如图1-2所示。

图1-1 导入文件对话框图1-2 导入模型文件2、编辑零件选择菜单“Part/Edit”命令,弹出如图2-1所示的“Edit Part”对话框,修改各零件层的名称、编号和颜色,将毛坯层命名为“BLANK”,将下模层命名为“DIE”,修改后如图2-2所示,单击OK按钮确定。

图2-1 零件编辑对话框图2-2 编辑零件3、参数设定选择”Tool/Analysis Steup“命令,弹出“Analysis Steup”对话框在成型类型Draw Type的下拉菜单中选择双动(Double action),按照图3-1更改相应设置,点击“OK”按钮退出对话框。

图3-1 分析参数设置对话框4、网格划分(1)DIE层网格的划分设定当前零件层为DIE层,在工具栏中点击按钮,弹出如图4-1所示的对话框,点击“BLANK 2”将BLANK层关闭。

图4-1 关闭零件“BLANK”对坯料零件“DIE”进行网格划分,选择菜单中的“Preprocess/Element”命令,弹出“Element”对话框,如图4-2所示。

然后选择按钮,弹出4-3所示的对话框,设置成图4-3所示的参数。

点击“Select Surfaces”按钮,在弹出的对话框中点击“Displayed Surf”按钮选择需要划分的曲面,如图4-4所示,此时“DIE”将高亮显示,点击“OK”按钮选择完毕自动退回到Surface Mesh 对话框中,依次单击“Apply”“Yes”“Exit”“OK”按钮完成网格的划分,划分完后,效果如图4-5所示图4-2“Element ”对话框 图4-3 “Surface Mesh ”对话框图4-4“Select Surfaces ”对话框图4-5 DIE划分网格单元结果图(2)BLANK层网格的划分在工具栏中点击按钮,弹出如图4-6所示的对话框。

自己总结的用dynaform作模拟的步骤

自己总结的用dynaform作模拟的步骤自己总结的用dynaform作模拟的步骤希望版主加分!66页1.打开名称blank.lin和die.lin的文件2.进行网格的划分。

首先进行毛料的网格划分。

利用tool/the Blank Generator可以。

然后选择boundaryline 和surface中的surface,设置坯料半径为6.0(默认)。

其次进行凹模的网格划分。

利用Preprocess/Elements /Surface Mesh可以完成。

3.网格检查。

首先进行Auto Plate Normal。

利用Preprocess/Model Check 对话框可以完成。

再次进行Display Model Boundary。

clear掉边界曲线。

4.快速设置a.利用下模具分离出压边圈。

b.定义拉深模具定义凹模压边圈和毛料及其厚度,材料。

5.后处理POST PROCESSING (with PostGL)I. Reading the Results File into the Post Processor(*.dyn)II. Animating Deformation动画显示变形过程III. Animating Thickness and FLD观察随着拉深的进行,零件厚度和FLD(forming limiting diagram)的变化动画。

IV. Plotting Single Frames观测单帧动画V. Writing an AVI File输出动画显示文件6.传统设置a.利用lowtool偏置出uptoolb.利用lowtool偏置出lowringc. Separate LOWRING and LOWTOOLd.Tool Definition 凸凹模设置和压边圈设置e.Defining the Blank and Setting up Processing Parameters 定义毛料和拉深参数f. Tools Summary查看已经定义了的模具零件g.VIII. Auto Positioning the Toolsh. Measuring the Punch Travel Distance测量凸模拉深距离i. Define Punch Velocity Curvej.Defining the Binder (LOWRING) Force Curvek. Preview Tool Animation 动画预览l. Running the Analysis。

Dynaform_基本功能和应用

模面工程(DFE)实施过程

产品

产生压料面

计算工艺补充

模面生成完成

DFE案例 - Fender

模面工程(DFE)

应用实例

Door inner

模面工程(DFE)

Body side Outer

Cow lower

Manifold

Hinge

模面工程(DFE)

模块化技术

根据工程经验,总结出四种压料面模块和六种工艺补充面模块。 压料面类型

(一) ETA公司介绍

(一) ETA公司介绍

国内汽车模具及钢铁行业用户

• 天津汽车模具有限公司 • 福田汽车潍坊模具公司 • 六丰模具(昆山)有限公司 • 河北兴林模具公司 • 上海千缘模具公司 • 普什模具有限公司 • 上海宏旭模具公司 • 安徽福臻模具公司 …

. 宝钢集团公司用户中心 . 攀钢集团公司研究院 . 鞍钢技术中心 . 武钢技术中心 . 包钢技术中心 …

(一) ETA公司介绍

国内其他行业用户

• 安特精密机械有限公司(精密冲压) • 广东凌丰集团公司(精密厨具) • 富士康科技集团(深圳、昆山)公司 • 上海锻造厂(轮毂锻压) • 内蒙古包头第一机械集团公司(军工) • 长春轨道客车股份有限公司(轨道客车) • 北车集团齐齐哈尔铁路车辆公司(轨道货车) •…

应力,所以不可能准确预测起皱

仿真模块(FS)

回弹分析(Numisheet2005)

位移分布图

Kesu Liu (ETA kliu@) Weili Xu (Baosteel weilixu@)

网格参数 排样方式 材料设置 排样参数

文件导入

坯料尺寸工程(BSE)

• 冲压件的成形性快速分析,自动生成成形性分析报告

DYNAFORM软件功能、案例介绍

DYNAFORM软件功能、案例介绍DYNAFORM软件基于有限元⽅法建⽴,被⽤于模拟钣⾦成形⼯艺。

Dynaform软件包含BSE、DFE、Formability三个⼤模块,⼏乎涵盖冲压模模⾯设计的所有要素,包括:定最佳冲压⽅向、坯料的设计、⼯艺补充⾯的设计、拉延筋的设计、凸凹模圆⾓设计、冲压速度的设置、压边⼒的设计、摩擦系数、切边线的求解、压⼒机吨位等。

DYNAFORM软件可应⽤于不同的领域,汽车、航空航天、家电、厨房卫⽣等⾏业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表⾯质量,评估板料的成形性能,从⽽为板成形⼯艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际⽣产过程⼀致,操作上⼿容易。

来设计可以对冲压⽣产的全过程进⾏模拟:坯料在重⼒作⽤下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适⽤的设备有:单动压⼒机、双动压⼒机、⽆压边压⼒机、螺旋压⼒机、锻锤、组合模具和特种锻压设备等。

DYNAFORM的模块包含:冲压过程仿真(Formability);模具设计模块(DFE);坯料⼯程模块(BSE);精确求解器模块(LS-DYNA)。

功能介绍FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压⽣产的全过程进⾏模拟:坯料在重⼒作⽤下形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适⽤的设备有:单动压⼒机、双动压⼒机、⽆压边压⼒世界各⼤汽车公司、家电、电⼦、航空航天、模具、零配件等领域得到⼴泛的应⽤。

通过成形仿真模块,可以预测成形缺形的压⼒曲线,材料性能评估等.本模块中的主要功能特⾊有:可以允许三⾓形、四边形⽹格混合划分,可以⽤最少的单元最⼤程度的逼近模具的形状,并可⽅便进⾏⽹格修剪;⼯具⽹格2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)⽣成拉延筋(多种截⾯),可以⽅便分段,合并,修改拉延筋及其阻⼒。

dynaform功能介绍

DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真(Formability) ;模具设计模块(DFE) ;坯料工程模块(BSE) ;精确求解器模块(LS-DYNA)。

功能介绍1.FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等本模块中的主要功能特色有:1)可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),可以方便分段,合并,修改拉延筋及其阻力。

dynaform使用教程及案例实战解析

二段拉伸完成,起皱有所好转。

第三段拉伸,是一步整形。图 上可以看出褶皱边界继续减少。

褶皱的问题还有通过修改压

边力等方法进行修正,我认为我 做的这个模型之所以没有完全的 消除褶皱是因为二次拉伸材料性 质和材料厚度都改变的原因。还 应该再研究二次成型材料性质的 变化用

Dynaform简介

• DYNAFORM软件是美国ETA公司和 LSTC公司联合开发的用于板料成形 数值模拟的专用软件,是LS-DYNA 求解器与ETA/FEMB前后处理器的完 美结合,是当今流行的板料成形与 模具设计的CAE工具之一。

拉深模是冲压模具中的一种,

是把板料毛坯制成开口空心件,或 使空心件进一步改变形状和尺寸的 模具。材料属于完全变形,所以就 比较容易出现起皱和断裂的危险, 这样就需要使用CAE分析其变形过 程,减少试模次数,提高模具成功 率。

首先,是要用UG、pro-e等 软件进行3d建模。然后导入 dynaform中。

如图

如图,进行die、blank的设置。

进行网格划分

检测网格划分是否有问题有 问题手动修改一下。

按照此方法继续都划分好网格, 如图。

设置参数

前处理完成,进行后处理。

通过图可以看出,在边上会

出现褶皱,但是这是一个多段式 拉伸的模具这个是第一步拉伸后 面整形步骤中可以修正。

进行二段拉伸,导入模型

前处理步骤类似第一段拉伸。

进行后处理

基于Dynaform软件的汽车内衬板冲压成形模拟

图 2 由凹模单元偏置生成凸模 F ig12 Genera tion of punch w ith offset of d ie un it

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

Abstract: Fo r the w rink ling and c rack ing p rob lem s of au tom ob ile cove ring p ane l sub jec ted to stam p ing p rocess, the s tam p ing s im u la tion of the au tom ob ile cove ring p ane l w e re ca rried ou t based on D ynafo rm 516 sof tw a re. The bas ic p rocedu res and m od ify ing m e thod to rea lize the f in ite e lem en t s im u la tion of shee t s tam p ing w as desc ribed. The sim u la tion resu lt show s tha t bo th w rink ling defec t and th icken ing ra te a re ove r the to le rance. A nd thus, a m od ify ing m e thod to ba lance the inf low quan tity of m a te ria l by se tting the d raw 2beads a t the d ie en trance w as p rop osed. The s im u la tion resu lt is sa itsf ied by using th is m e thede. The p resen t stam p ing s im u la tion m e thod m ay p rov ide a refe rence fo r d ie des ign ing, and can reduce the p rocess ing cost and sho rten the m anufac tu ring cyc le s ign if ican tly.

Dynaform各功能介绍

1、eta/DYNAFORM由四个主要的模块组成:成形仿真模块(FS)、模面工程模块(DFE)、毛坯尺寸工程模块(BSE)以及模具系统分析模块(DSA)。

2、前处理用户可以利用此菜单来构造或修改模型,或者产生带有单元的模型,并且也可以检查、修补模型或为模型添加边界条件3、模面工程(DFE)模块的功能包含以下几个方面:a、产生中间曲面及分离曲面b、法兰展开c、编辑及分割曲面d、工具网格划分及网格检查和修补e、自动且交互倒圆角f、自动且交互产生对称及一模两件g、自动确定和手动调整冲压方向h、外边界光顺及孔、边界自动填充j、自动且交互生成端头补充k、自动且交互填充一模两件间隙l、自动且交互产生和修改压料面m、自动且交互产生和修改内外工艺补充面n、零件或模具几何形状变形后重新得到新的工艺补充面o、变形曲面及单元p、创建拉延筋q、完全参数化4、坯料工程(BLANK SIZE ENGINEERING- BSE)模块包括了快速求解和批量快速求解模块,用户可以在很短的时间内完成对产品可成形性分析。

此外,BSE还可以用来快速及精确预测毛坯的尺寸和帮助改善毛坯外形。

5、模拟设置模拟设置菜单主要包含了两种类型的设置:一种为快速设置,一种为自动设置。

快速设置通过一个统一的图形界面来帮助用户快速设置成形模拟,而自动设置模块从实际工艺出发,帮助用户一步一步地完成设置过程。

6、回弹补偿模块(SCP)是一个用于工具回弹补偿计算的模块。

通过使用诸如铝合金、高强度钢以及超高强度钢之类的高级板料,其中一个重要的课题就是成形后由于板料弹性回复和不均匀的应力分布导致的回弹现象。

如果要对原始模具曲面进行补偿以解决回弹问题,这就需要使用回弹补偿技术。

在eta/DYNAFORM中,通过进行回弹补偿,可以修正回弹后的零件形状,从而达到所需零件设计的尺寸公差。

回弹补偿在一系列成形模拟和回弹分析之后进行。

在eta/DYNAFORM中,回弹补偿菜单包括回弹补偿模块(COMPENSATION)、补偿结果检查(RESULT CHECK)、网格拓朴结构修复(TOPOLOGY REPAIR)、变形(MORPHING)、曲面映射(SURFACE MAPPING)功能、模型匹配(BEST FIT)和偏差检查(DEVIATION CHECK)。

DYNAFORM56板料成形教程1

修改成形参数

调整压边力,修改 拉延筋参数

后处理

成形极限图、板料厚度变化等分析

否 结果是否满意意?

是

13

设计结果输出

4.3 、IGES格式导出

注意:导 出时导出 的内容。

14

4.4 、IGES格式导入

15

4.5 、有限元网格的划分

16

12

4.2模拟流程图

在UG中建模 导入实体IGES格式

修改模型

检查模型

曲面网格毛坯的大小 毛坯网格的划分及检查

修改毛坯尺寸

曲面网格的重新划分

自动设置,定义板料(材料属性、模型) 型)

定义成形工具(凹模、凸模、压边圈)

有限元分析

工具定位、工序定义设置等 调整压边力,设置等效拉延筋

恢复

7

后处理

8

菜单栏及工具栏

9

显示选项窗口

前处理 后处理

10

四、安全带下支点安装加强板模拟过程

11

4.1工艺分析

A处金属难以流动,容易产生拉裂; B处拉深深度较大,容易产生拉裂; C处圆角角度较大,容易出现起皱现象; D处属于盒形件的底部,面积较大,容易出 现金属硬化强度不够现象; 凹模口部外伸较少,需要添加压料面和拉延 筋。

1、MSTEP模块:可以综合考虑摩擦,压边力、拉延筋等工 艺参数对冲压成形的影响,并引入了压料面,压边圈、托 板等工具模型,可以模拟所有压机类型包括单动,双动, 双动+托板,三动压机等。

MSTEP模块可以快速精确预测零件或冲压件的毛坯尺寸 以及工艺冲孔、工艺切口的尺寸和位置,完成零件及冲压 件的成形性分析,完成焊接板的成形性模拟并预测初始焊 线。

应用DYNAFORM5.6模拟板料成型

dynaform模拟教程解析

汽车纵梁的形状

(a)

整体纵量结构

(b)

模拟部分

汽车纵梁长8.16m,形状突变的区域集中在 1.5m的范围内,厚度为7mm,最窄处的宽度 为142mm,最宽处的宽度为237mm,高 75mm,圆角半径为8mm。

由于汽车纵梁对整个车身起支撑和连接的作用,故要求汽车 纵梁具有足够高的强度。汽车纵梁成形使用的是高强度钢板 。高强度钢板的σs和σb比低碳钢板高得多,而n值和r值却比 较低,因此高强度钢板的成形性能比低碳钢板差。高强度钢 板成形时不仅同样存在起皱和破裂问题,同时由于σs和σb高 ,n值和r值低,影响贴模性的面畸变及形状冻结性问题更加 突出,因此要保证高强度钢板的冲压件质量,不仅要避免开 裂与起皱,更重要的是要保证零件的尺寸和形状的精度,即 回弹问题。针对贴模性问题,采用如图所示的模具布局图, 即在凸模的下方加一个支撑头。

板材回弹的经典计算公式为:

1 1 12M (1 ) k 3 R Rs Et

2

式中Δk为曲率变化量,R为回弹前中面半径,RS回弹后中 面半径,E弹性模量,ν泊松比,t回弹前板料厚度,M回弹 前板内弯矩。

板材回弹模拟的求解算法

从求解算法看,过去对回弹问题多采用与成形问题 相同的算法,即成形—回弹全过程均采用同一算法,

板材回弹模拟精度

回弹模拟精度与成形过程应力场模拟精度密切相关, 尤其是流过模具圆角部位材料变形的模拟,一直是 板材成形数值模拟的重点和难点问题。 为了得到满意的结果,必须精确控制成形过程 中的每一个环节,以求减少积累误差,提高应 力场模拟精度;就回弹模拟过程本身而言,准 确性和收敛性已成为动态显式和静态隐式两种 有限元模拟算法难以克服的瓶颈。另外,从有 限元理论本质上讲,由于基于位移场的有限元 方法所得到的应力场模拟精度总是比位移场要 低,对于依赖应力场模拟精度的回弹问题而言, 这是限制其模拟精度提高的一个重要因素

应用LSDYNA进行薄板成形仿真

影响工件总体回弹的两个组成部分是:

弹性回弹 – 冲压成形中的弹性变形,主要是 由于凹凸模之间的间隙比板料厚度大的缘故。回 弹角可能会很大,这将导致严重的形状偏差。屈 服应力、模具间隙、板料厚度都是影响弹性回弹 的重要因素。

塑性回弹—塑性变形区残余应力的释放导致 应征偏差与回弹现象。影响塑性回弹的主要因素 是应力和板料厚度。

在设计工作的早期阶段 评价覆盖件及其模具设 计、工艺设计的可行性 (assess feasibility);

在试冲试模阶段进行故 障分析,解决问题 (trouble shooting);

在批量生产阶段用于缺 陷分析,改善覆盖件生 产质量(improve quality) ,同时可用来调整材料 等级。

如果达到极限,在后续工序中容易开裂。

输入文件的常用模板

*KEYWORD *TITLE template for metal forming $ $ use this input deck as a guide for setting up metal forming $ simulations with LS-DYNA $ $-------------------------------------------------------------------------------

例1:设计拉延筋位置

设计1

设计2

单位长度拉压筋阻力相同,拉延筋的布置不同

板料厚度减薄率对比

设计1:减薄率50%

设计2:减薄率40%

成形极限图对比

设计1 :未通过

设计2 :通过

例2 微型车顶盖的可成形性

厚度分布

成形极限图

仿真结果及其利用 ------其它应用

成形力---选择压机 压边力---控制阻力 是否存在局部开裂? 板料的坯料形状? 板料在后续工序中的成形剩余空间?

基于Dynaform5.2软件的板料成形数值模拟技术

[3 李庆 扬 , 能 超 . 值 分 析 [ ] 武 汉 : 中 科 技 大 学 出版 社 , 6 王 数 M . 华

2 0 1 . 0 5: 3

St e s Co e r to c o r u s a c s d o he N u e i a r s nc nt a i n Fa t r Fo m l Re e r h Ba e n t a m r c lAna y i l ss DU u - e,Z Jng HANG - i Ya xn

b s d n A N SYS. Fis l i s e tn he wi h dim e e a i ae o r ty,n p c i g t dt a t r r to,t e m e h d nst h s e iy,t e s r s w e la h he pr s u e a l ste h l ie i l n e o h t e sc nc n r to a t r,w e f nd t e s r s o c n r to a t ri l o e t d o e sz np ue c n t e s r s o e t a i n f c o ou h t e sc n e t a i n f c o son y c nn c e

维普资讯

第2 5卷 第 6期 20 0 7年 1 2月

轻 I机 搬

L ihtI du ty M a h ne y g n sr ci r

VoI 2 . . 5 No 6

De . 0 7 c2 0

( 陕西科技 大学 机 电工程 学院 ,陕 西 西安

d srcin W ea ay etes e f teo e oe nt setwh s t n saeap i t v np e u e etu t . n lr h t s o p n hl o rs h i he e oe woed r p l d wi ee rs r e h s

dynaform功能介绍

DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真(Formability) ;模具设计模块(DFE) ;坯料工程模块(BSE) ;精确求解器模块(LS-DYNA)。

功能介绍1.FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等本模块中的主要功能特色有:1)可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),可以方便分段,合并,修改拉延筋及其阻力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

坯料网格

工具网格划分

工具网格划分

• 要能精确地描述模具的几何形状,导角或曲率大的区域 要采用较密的网格;

• 要能高效地划分模具的型面,如比较平的面可以采用较 稀疏的网格;

• 曲面网格划分参数:

– Max. size: 单元最大尺寸 – Min. size: 单元最小尺寸 – Chordal: 弦高 – Angle: 相邻单元边的夹角

在分析时,应采用一致的单位系统,

一般情况下,请采用缺省的单位:

时间

ms

s

长度

mm

mm

质量

Kg

Ton

力

KN

N

能量

J

N.mm

应力 加速度

GPa mm/ms2

MPa(N/mm2) mm/s2

提示: 强烈推荐长度单位采用 mm

• FileImport…

读入模型文件

网格划分

• Blank Mesh: Preprocess/Element/4 Line Mesh

定义工具

为选定的工具添加零件 层 定义工具的工作方向 Working direction 定义摩擦

定位

成形步骤列表

增加一个新 步骤

删除一个步 骤

定义冲压过程

定义步骤名称

显示所有工具不管在本步骤当中使 用与否 工具的间隙 设定该步骤输出文件帧数

网格细分参数 隐式计算参数

定义控制参数

时间步长和CPU数量

• 尽量避免退化单元和重叠单元出现

Eta/Post

后处理

变形

厚度分布

动画显示

FLD

最大、最小主应变

最大主应变

最小主应变

圆栅格

• eta/Graph—rcforc (slave 1 & z 向)

成形力

– WK#1: S-Rail 倒装冲压模拟(请参考 Training Manual)

分离

Die

Binder

• 定义Draw Type • 指明模面的类型 • 定义工具 • 定义板料

定义成形类型和相应工具

• 定义材料属性和板料厚 度

• 定义对工具的控制状况 (缺省或指定力)

• 定义约束(需要约束的 情况)

材料信息和运动过程

等效拉延筋骨

• 如果用等效拉延筋来模拟成形状况

• Apply(自动定位 和工具等距的实 现)

传统模拟步骤

1. 读入凹模与板料的几何数模,可以读入iges、vda、lin、dxf及 stl格式的数模文件

2. 将读入的几何模型划分网格,并检查网格质量 3. 利用凹模的网格生成凸模与压边圈 4. 定义板料材料属性及厚度 5. 定义冲压类型(单动 / 双动) 6. 模具自动定位 7. 定义模具运动和压边力 8. 提交求解器计算 9. 结果后处理

网格要求

模型检查

Auto Plate Normal 自动调整单元的法线方向

Boundary Display 检查模型内部的自由边界

Aspect Ratio

检查单元的长宽比(Blank)

Interior Angle

检查单元内角

Overlap Element 检查重叠的单查

练习

Element Size

检查单元的最小尺寸

Tape

单元锥度检查

Wrapage

单元翘曲度检查

Feature Line 特征线检查

Die Lock

检查模具的负角

Time Step 检查坯料时间步长

Section Cut 生成截面线

自动调整单元的法线方向

模型修复

修改单元

创建单元 移动节点 重合节点检查

• Submit Job

提交计算

• Analysis/Analysis

递交求解

• 网格划分 • 选择Autosetup

自动设置

确定坐标等基本信息

定义板料及其相关参数

显示定义为 板料的零件 层

工具名称 Name

工具列表 List

工作方向上运动的距离 为工具定义等距

(通过接触的方式完成)

New 创建一个工具 Delete 删除选择的工具

Click the Write dyna… button on the bottom of the mainly GUI and output to a dyn file

Click the Submit Job… button, the Submit Job box will pop-up

Die

Punch Binder

自动调整Punch和Binder的单元法向量

边界检查

工具定义

坯料定义

工具自动定位

• 测量模具行程

– Tools/Position Tools/Min. Distance

定义工具行程

凹模行程

行程曲线

压边力

压边力曲线

• Analysis/Analysis

转换开关

常见错误、警告和建议

• “Couldn’t define normal for element ####” 这个问题一般是由于模型中存在退化的单元,需要重 新检查尺寸过小的单元。

• “Stopped due to mass increase”

这个问题一般是由于坯料中存在过小的单元,需要修改

新建一个工程

• 启动DYNAFORM; • 选择File 菜单下的Save As ,选择合适的路径,将

数据库保存为dftrain.df; • 此时数据库是一个空的数据库,其中没有任何数据

参数设置

• 缺省的参数可以根据需要调整DYNAFORM安装目录下的配 置文件DynaformDefault来实现

应用DYNAFORM模拟板料成形过程

内容

1. Dynaform软件简介 2. 前处理(Pre-process) 3. 求解器(LS-DYNA) 4. 结果后处理(Post-Process) 5. 练习:

– WK#1: S-Rail 倒装冲压模拟(请参考 Training Manual)

三种建模方式

Set the directory of both the dyna file and the solver

Click the Submit button to run the job

输出或者计算

Submit job

求解信息

估计计算时间 输出计算结果

• Ctrl +C 中断计算

– sw1: 写出重启动文件,并且停止计算 – sw2: 刷新显示时间和周期信息 – sw3: 写出重启动文件,并且继续计算 – sw4: 写出结果文件,并且继续计算

删除单元 分割单元 在两节点间增加节点

• 为Binder创建一个Part:BINDER • Preprocess/Element/Copy

创建Binder

t+10% t

• 为Punch创建一个Part:PUNCH • Preprocess/Element/Copy

创建Punch

t+10% t

单元等距

递交求解

Quick Setup成形分析建模步骤

• File/Import 文件roof.igs

• Mesh Tooling and Mesh Blank

网格划分

Tool Mesh

Blank Mesh

网格划分

• 模型检查 • 模型修改

网格检查和修改

• 分离Part

分离

• Split Part

<20o

<0.15mm

工具网格

• 模具单元

– 不能有重叠单元、退化的单元。

网格要求

1

2 退化

1

4

3

4

1

25

6 重叠

1

2

4

38

7

1 (4) 3(2)

1(5)

1(2)

4(8)

2 (3) 2(6) 3(7)

• 板料单元

– 尽可能采用尺寸均匀的正方形单元 – 如果三角形单元不可避免,尽量放在板料的外围 – 板料内部没有自由边界 – 不能有重叠单元、退化的单元。

• Ending time is very long. 这个问题一般是由于工具的速度定义不合理,合理的速度范围如 下:punch 5,000~8,000 mm/s, binder 1,000~5,000 mm/s 此外, 单位的错误设置,比如用inch代替mm,也会导致网格划分 失败或者不合理的求解时间。