温度曲线标准图(红胶)

SMT红胶工艺问题简析

P

体等破损

_:口-_口:.’ .1口’.:口j

氧化

PCB的铜铂表面已发生变色

一日豳。0固o

。j:!囤。阗?;

I

(变色)

178

SMT红胶工艺问题简析

作者: 作者单位:

李承华 昊瑞电子科技有限公司

引用本文格式:李承华 SMT红胶工艺问题简析[会议论文] 2012

2.2设备准备 1)红胶工艺采用点胶和印刷两种;点胶工艺需准备合适的点胶设备即可,采购使用匹

配的点胶包装管;而印刷工艺分为手动印刷和机械自动印刷两种,但都需要准备印刷钢网。

173

在此只重点讲解下钢网准备及丝印准备工作. 2)印刷钢网:一般模板分为化学蚀刻铜模板(价格低,适用于小批量、试验且芯片引

脚间距>0.635 mm);激光蚀刻不锈钢模板(精度高、价格高,适用于大批量、自动生产线 且芯片引脚间距<0.5 mm)。对于研发、小批量生产或间距>0.5 mm,推荐使用蚀刻不锈钢模 板:对于批量生产或间距<0.5 mm采用激光切割的不锈钢模板。外型尺寸为370X470(单位: mm),有效面积为300×400(单位:mm)。

发剥离引起掉件。可以说红胶在常温25度测试推力0K是没问题的,也不是SMT的问题;主 要元件有高温脱模剂。

3.2.3红胶耐高温不行。也是掉件的主要原因。 我们其他电容没脱模剂的,在255度波峰高温没问题。但到260—265度就是掉件。但

波峰温度在255度假焊很多,260—265焊接效果很好;红胶要耐二次双波峰高温才算较好。 一般红胶品质问题参考标准:

7)红胶的固化:固化温度越高以及固化时间越长,粘接强度也越强。但随着温度超过 设计的固化温度后,其耐温性和黏结剪切力,固体特性会发生变化。故贴片红胶的温度会

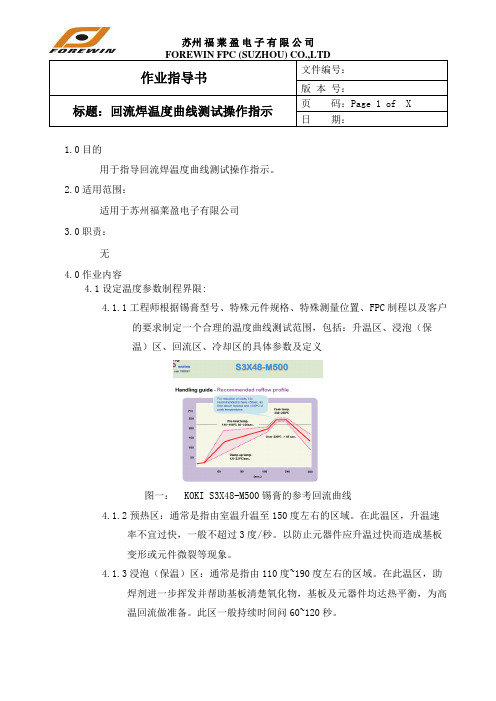

回流焊温度曲线测试操作指示

1.0目的用于指导回流焊温度曲线测试操作指示。

2.0适用范围:适用于苏州福莱盈电子有限公司3.0职责:无4.0作业内容4.1设定温度参数制程界限:4.1.1工程师根据锡膏型号、特殊元件规格、特殊测量位置、FPC制程以及客户的要求制定一个合理的温度曲线测试范围,包括:升温区、浸泡(保温)区、回流区、冷却区的具体参数及定义图一: KOKI S3X48-M500锡膏的参考回流曲线4.1.2预热区:通常是指由室温升温至150度左右的区域。

在此温区,升温速率不宜过快,一般不超过3度/秒。

以防止元器件应升温过快而造成基板变形或元件微裂等现象。

4.1.3浸泡(保温)区:通常是指由110度~190度左右的区域。

在此温区,助焊剂进一步挥发并帮助基板清楚氧化物,基板及元器件均达热平衡,为高温回流做准备。

此区一般持续时间问60~120秒。

4.1.4回流区:通常是指超过217度以上温度区域。

在此温区,焊膏很快熔化,迅速浸润焊接面,并与基板PAD形成新的合金焊接层,达到元件与PAD之间的良好焊接。

此区持续时间一般设定为:45~90秒。

最高温度一般不超过250度(除有特定要求外)。

4.1.5冷却区:该区为焊点迅速降温,将焊料凝固,使焊料晶格细化,提高焊接强度。

本区降温速率一般设置为-3~-1度/秒左右。

4.2测温板的制作4.2.1采用与生产料号一致的样品板作为测温板,制作测温板时,原则上应保留必要的具有代表性的测温元器件,以保证测试测量温度与实际生产温度保持一致。

4.2.2测温板与生产料号在无法保持一致情况下,经工程师验证认可,可使用与之同类型的测温板进行测量。

4.2.3测温点应该选择最具有代表性的区域及元件,比如最大及最小吸热量的元件,零件选取优先级(如Socket->Motor->大型BGA ->小型BGA->QFP或SOP->标准Chip)除此之外,还应选择介于两者之间的一个测温区。

如图:4.2.4一般测温点在每板上不得少于3个,有BGA或大型IC至少选取4个,基于特殊代表型元件为首选原则选取元件。

焊接温度标准

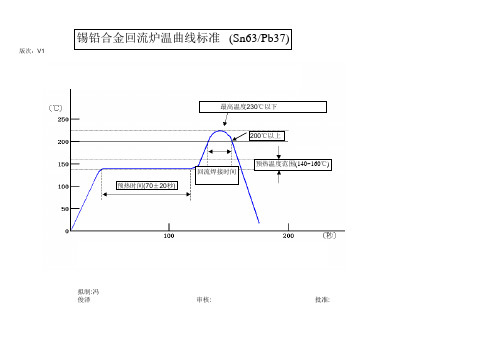

版次:V1拟制:冯俊泽审核:批准:锡铅合金回流炉温曲线标准(Sn63/Pb37)最高温度230℃以下预热时间(70±20秒)预热温度范围(140~160℃)回流焊接时间(20~40秒)200℃以上版次:V3胶水固化炉温曲线标准90-150秒适用红胶规格:1、LOCTITE 3482、SOMAR IR-130拟制: 王玉洁审核:批准:版次:V2拟制:王玉洁审核:批准:(高熔点)无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)①热容量小的部品(上限)②热容量大的部品(下限)回流预热冷却T =10℃之内0(秒)230℃245℃版次:V2拟制:王玉洁审核:批准:35±10Sec 是表示从进板到开始预热的时间90±30Sec 是表示预热从130°到达150°的时间25Sec 以下是表示从150°到达200°的时间30±10Sec 是表示保持200°的时间最高温度230℃以下35±10秒预热温度范围(130~150℃)200℃以上15013020023090±30秒25秒以下30±1010040秒以下无铅回流焊炉温曲线标准(Sn-8Zn-3Bi)特别要求:最大热容量部品与最小热容量部品最高温度的温差控制在10℃之内40Sec 以下是表示冷却从200°降至100°的时间版次:V1拟制:管群英审核:批准:①热容量小的部品(上限) ②热容量大的部品(下限)回流预热冷却T =10℃之内0(秒)250235MP4/I-REC 无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)。

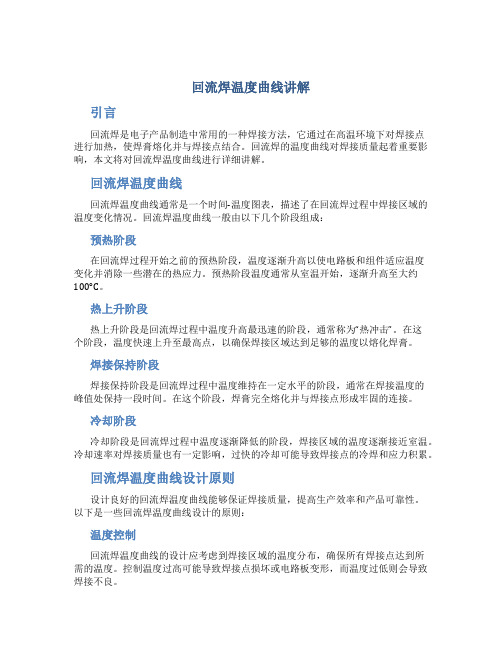

回流焊温度曲线讲解

回流焊温度曲线讲解引言回流焊是电子产品制造中常用的一种焊接方法,它通过在高温环境下对焊接点进行加热,使焊膏熔化并与焊接点结合。

回流焊的温度曲线对焊接质量起着重要影响,本文将对回流焊温度曲线进行详细讲解。

回流焊温度曲线回流焊温度曲线通常是一个时间-温度图表,描述了在回流焊过程中焊接区域的温度变化情况。

回流焊温度曲线一般由以下几个阶段组成:预热阶段在回流焊过程开始之前的预热阶段,温度逐渐升高以使电路板和组件适应温度变化并消除一些潜在的热应力。

预热阶段温度通常从室温开始,逐渐升高至大约100°C。

热上升阶段热上升阶段是回流焊过程中温度升高最迅速的阶段,通常称为“热冲击”。

在这个阶段,温度快速上升至最高点,以确保焊接区域达到足够的温度以熔化焊膏。

焊接保持阶段焊接保持阶段是回流焊过程中温度维持在一定水平的阶段,通常在焊接温度的峰值处保持一段时间。

在这个阶段,焊膏完全熔化并与焊接点形成牢固的连接。

冷却阶段冷却阶段是回流焊过程中温度逐渐降低的阶段,焊接区域的温度逐渐接近室温。

冷却速率对焊接质量也有一定影响,过快的冷却可能导致焊接点的冷焊和应力积累。

回流焊温度曲线设计原则设计良好的回流焊温度曲线能够保证焊接质量,提高生产效率和产品可靠性。

以下是一些回流焊温度曲线设计的原则:温度控制回流焊温度曲线的设计应考虑到焊接区域的温度分布,确保所有焊接点达到所需的温度。

控制温度过高可能导致焊接点损坏或电路板变形,而温度过低则会导致焊接不良。

上升速率热上升阶段的速率应根据回流焊设备和焊接材料的规格来确定。

过快的上升速率可能导致焊接区域温度不均匀,增加焊接缺陷的风险。

焊接保持时间焊接保持阶段的时间应根据焊膏的特性和焊接点的要求来确定。

保持时间过短可能导致焊点不够牢固,而保持时间过长可能会造成过度熔化和焊接缺陷。

冷却速率冷却阶段的速率应适中,过快的冷却速率可能引起焊接点冷焊,过慢的冷却速率则可能导致应力积累和焊接不稳定。

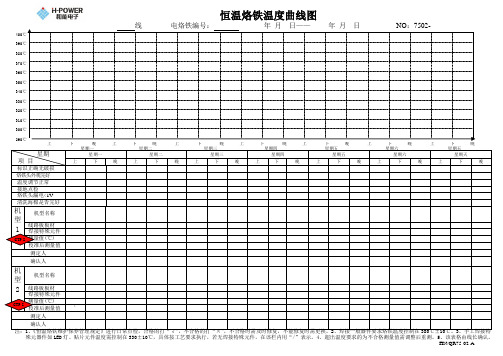

车间环境要求与生产工艺要求

生产焊装车间要求一、电源电源电压和功率要符合设备要求:电压要稳定,一般单相AC220V(±10%,50/60HZ),三相AC 380V(±10%,50/60HZ)。

如果达不到要求,需配置稳压电源,电源的功率要大于功耗的一倍以上。

例如贴片机的功耗2KW,应配置5KW电源。

贴片机的电源要求独立接地,一般应采用三相五线制的接线方法。

因为贴片机的运动速度很高,与其他设备接在一起会产生电磁干扰,影响贴片机的正常运行和贴装精度。

二、气源要根据设备的要求配置气源的压力,可以利用工厂的气源,也可以单独配置无油压缩空气机。

一般要求压力大于7Kg/cm2 。

要求清洁、干燥的净化空气,因此需要对压缩空气进行去油,因为管道会生锈。

锈渣进入管道和阀门,严重时会使电磁阀堵塞、气路不畅,影响机器正常运行。

三、排风回流焊和波峰焊设备都有排风要求,应根据设备要求进行配置排风机。

对于全热风炉一般要求排风管道的最低流量值为500立方英尺/分钟。

四、照明厂房内应有良好的照明条件、理想照度为800LUX~1200LUX。

至少不能低于300LUX,低照明度时,在检验、返修,测量等工作区应安装局部照明。

五、工作环境SMT生产设备是高精度机电一体化设备,设备和工艺材料对环境的清洁度、温湿度都有一定的要求。

具体工作环境有:工作车间保持清洁卫生、无尘土、无腐蚀性气体。

空调环境下,要有一定的新风量,尽量将CO2含量控制在1000ppm以下,CO含量控制在10ppm以下,以保证人体健康。

环境温度:23±3℃为佳。

一般为17~28℃。

极限温度为15~35℃。

相对湿度:45~70%RH。

六、静电防护1、半成品裸露线路板需使用静电防护包装。

①静电屏蔽材料:防止静电穿透包装进入组件引起的损害。

②抗静电材料:使用中不产生静电电荷的材料。

③静电消散材料:具有足够的传导性,使电荷能通过其表面消散。

2、防止静电产生的办法.①控制车间静电生成环境。

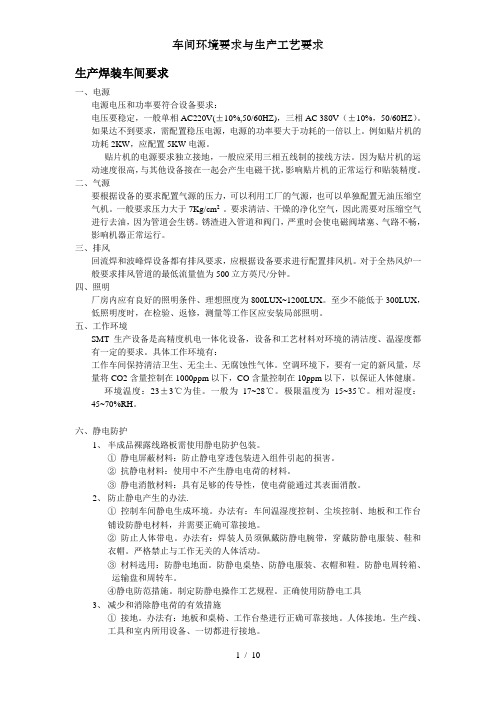

SMT 炉温锡膏标准曲线图

4.联想手机标准炉温要求 1.A为预热区40至150度,升温斜率为1--3℃/s.

2.B为恒温区150℃至180℃时间为60--100S. 3.C为回流区220℃以上时间为30--90S.(建议4060S) 4.峰值温度:235--245℃之间

5.D为冷却区220--100℃的降温斜率为-4-- -1℃/S

230°C以上时间 冷却阶段的斜率(T=217-120°

C) 从50°C到217°C时间

25-50s 一2~-5℃/s 150-240s

35-50s 范围内斜率越大越

好 /

升温斜率:1~3℃/sec

回流炉温区数量

≥8

≥10

降温斜率:<5℃/sec

注:最大温度斜率的计算应该是最少间隔5s

3.中兴移动终端/机顶盒标准炉温要求 1.A为预热区40至150度,升温斜率为1--3℃/s. 2.B为恒温区150℃至200℃时间为40--110S. 3.C为回流区220℃以上时间为40--80S. 4.大于230℃以上时间为15--50S. 5.峰值温度:235--245℃之间 6.D为冷却区降温斜率为-5℃-- -1℃/S 注意事项:每个新试制单板、换线、换任务令均要进行炉温实测。

炉温设定 标准:

2.OPPO标准炉温要求

峰值温度:240~245℃

均温区要求(165°C 到217°C) 最低回流峰值温度 最高回流峰值温度

液态线(217°C)以上时间

60~100 s 230°C 250°C 45-80s

70-90s

240±5°C 关键组件之间的温

度差<10°C

恒温区:150~180℃ 65~75sec 回流区:>220℃ 55~65sec

炉温设定标准(HELLER)

HELLER炉温设定标准

无铅中温炉温设定标准(通用标准)

温曲 温度

1

2

3

4

5

6

7

8

速度

上温曲 150 160 170 175 210 235 245 230 85cm/min 下温曲 150 160 170 175 200 225 230 220

1.根据实际情况:PCB1.0mm以内速度为95+5cm/min,PCB1.0mm以上速度为 说明: 82.5新+5产cm品/m首in次. 过炉时必须要先过2块交由组长以上人员确认无误后方可正

常过炉。 无铅高温(BGA产品)炉温设定标准(通用标准)

温度

温曲

1

2

3

4

5

6

7

8

速度

上温曲 150 160 170 175 210 270 285 270 75cm/min 下温曲 150 160 170 175 200 265 270 260

1.根据实际情况:PCB1.2mm以内速度为75cm/min,PCB1.3mm以上速度为 说明: 72.0新cm产/m品in首. 次过炉时必须要先过2块交由组长以上人员确认无误后方可正

常过炉。 无铅高温炉温设定标准(通用标准)

温度

温曲

1

2

3

4

5

6

Hale Waihona Puke 78速度上温曲 150 160 170 175 210 265 280 265 85cm/min 下温曲 150 160 170 175 200 250 265 250

1.根据实际情况:PCB1.2mm以内速度为85+5cm/min,PCB1.2mm以上速度为 说明: 72.5新+5产cm品/m首in次. 过炉时必须要先过2块交由组长以上人员确认无误后方可正

SMT炉温标准曲线

版次:V1拟制:审核:批准:锡铅合金回流炉温曲线标准(Sn63/Pb37)最高温度230℃以下预热时间(70±20秒)预热温度范围(140~160℃)回流焊接时间200℃以上版次:V3胶水固化炉温曲线标准90-150秒适用红胶规格:1、LOCTITE 3482、SOMAR IR-130拟制:审核:批准:版次:V2拟制:审核:批准:无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)①热容量小的部品(上限) ②热容量大的部品(下限)回流预热冷却T =10℃之内(秒)版次:V2拟制:审核:批准:35±10Sec 是表示从进板到开始预热的时最高温度230℃以下35±10秒预热温度范围(130~150℃)200℃以上15013020023090±30秒25秒以下30±1010040秒以下无铅回流焊炉温曲线标准(Sn-8Zn-3Bi)特别要求:最大热容量部品与最小热容量部品最高温度的温差控制在10℃之内90±30Sec是表示预热从130°到达150°的时间25Sec以下是表示从150°到达200°的时间30±10Sec是表示保持200°的时40Sec以下是表示冷却从200°降至100°的时间版次:V1T=10℃之内250235MP4/I-REC无铅回流焊炉温曲线标准(Sn-3.0Ag-0.5Cu)拟制:审核:批准:①热容量小的部品(上限) ②热容量大的部品(下限)(秒)。

回流焊温度曲线

回流焊温度曲线回流焊是电子制造业中常见的一种技术,它涉及将电子元器件焊接到电路板上。

这种焊接过程需要通过一定的温度控制保证焊点质量,而回流焊温度曲线则是这个过程中非常重要的一部分。

回流焊温度曲线通常是一个图形,它显示了整个焊接过程中焊接区域的温度变化情况。

这个图形通常包括四个主要的部分:预热区、焊接区、冷却区和可控的保温区。

每一个部分的温度变化都需要在整个焊接过程中进行精确控制。

预热区是焊接过程开始时的一段时间,在这个过程中,温度会缓慢升高,以保证焊接区域达到适当的温度,但又不至于造成过热或过早的蒸汽产生。

在预热区内,焊接区域的温度通常会升至150-200摄氏度左右。

焊接区是在预热区之后的一段时间里,温度会进一步升高,直至超过焊点和焊台的熔点。

在这一段时间内,焊料会融化并与将要焊接的元器件发生反应,从而实现焊接的目的。

在整个焊接区内,焊接区域的温度通常会保持在220-260摄氏度之间。

冷却区是焊接区之后的另一段时间,在这个过程中,被焊接的电路板会被迅速地冷却,以稳定焊点形态和组织。

在这一段时间内,焊接区域的温度通常会急剧下降,直至达到焊点和焊台的固化点为止。

最后是可控的保温区,这部分区域通常是为了保持焊点的最终组织状态和形态而设置的。

在这一部分的过程中,焊点和电路板的温度会保持在相对恒定的水平,以实现最终的化学和物理性质的稳定。

总的来说,回流焊温度曲线是一个非常重要的工具,它可以帮助工程师控制整个焊接过程的温度,从而实现良好的焊接效果。

对于电子制造业来说,这种技术是必不可少的,因为它可以确保产品的长期稳定性和可靠性。

炉温曲线制作规范

炉温曲线制作规范制订日期:2007-08-13版本:5第 1 页共8 页版本修订内容修订日期修订者1.0 初次发行2004-05-242.0 增加5.4热电偶使用次数2004-08-103.0 全面升级, 1.0、2.0版作废2007-08-13 符宏4.0 升级5.2.4内容2008-4-14 符宏5.0 更新5.4点内容增加表单《炉温测试板使用记录》2011-2-10 符宏NO 1 2 3 4 5 6 7 8 9 10 11单位总经理人事行政部工程部品管部SMT一部SMT二部制造二部制造三部手机装配PMC会签分发份数0 0 1 1 1 1 1 1 1 1批准审核拟稿符宏炉温曲线制作规范制订日期:2007-08-13版本:5第 2 页共8 页1.目的:为炉温曲线的制作、确认和跟踪过程的一至性提供准确的作业指导;2.范围:2.1本规范适用于公司所有回流焊温度曲制作;2.2适用于锡膏回流、红胶固化;3.定义:3.1 升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过4度/s;升温太快会造成元件损伤,太慢则锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2 恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3 回流阶段:也叫峰值区或最后升温区,这个区将锡膏从活性温度提升到所推荐的峰值温度,加热从熔锡到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4 冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4.职责:4.1 工程部4.1.1 指导工艺技术员如何制作温度曲线图;4.1.2 定义热电偶在PCB上的测试点,特别是对一些关键的元件定位;4.1.3 基于客户要求和公司内部标准来定义温度曲线的运行频率;炉温曲线制作规范制订日期:2007-08-13版本:5第 3 页共8 页4.1.4 认可和审核炉温曲线图;4.2 品质部首片确认回流焊的参数设置(可根据公司标准核对),并对曲线进行认可;4.3 制造部炉前目检人员定时确认回流焊温度设定是否有更改;5.程序:5.1 回流焊温度曲线制作;5.1.1 收集相关资料:工艺工程师首先应该从锡膏、红胶、助焊剂供应商获得产品推荐规格工艺工程师应询问客户对炉温是否有特殊要求,如有特殊要求就遵照客户标准,无则按公司内部标准执行;工艺工程师应查询相关特殊元件是否有特殊温度要求,如无则按标准制作曲线;5.1.2 工具和材料准备:1)高温锡丝(PB88/SN10/AG2---250-300度)2)红胶(NS3000E)3) 热电偶(T-TYPE------350度)4)侧温仪(SAI-383---正负1度)5)电烙铁(300-350度)6)PCBA (成品板)5.1.3 侧温板的制作5.1.3.1 热电偶探测点位置选取:(图一)工艺工程师应根据PCBA具体情况和关键元件的特殊要求来决定测试点位置,一般情况按以下选取点位:各种类型的BGA(BGA的Profile非常重要);PLCC、QFP、TOSP类型元件;在一块PCBA正热容量最大和最小的元件;湿敏感元件;以前制程中从未遇过的异型元件;炉温曲线制作规范制订日期:2007-08-13版本:5第 4 页共8 页在PCBA中元件过密处选点,用以发现元件之间温度影响;在PCBA上均匀分布,用以发现PCBA上不同位置上的温度偏差;(图一)测试点的选取5.1.3.2 热电偶的选取:(图二)探头须完好,且耐高温;5.1.3.3 热电偶的焊接:A .最好用热传导性较好的胶固定电偶,如一定要用高温锡丝固定应尽量使焊点小而且要光滑,焊点不能跨越3个焊盘,这样可以减少热传导从而提高温度的准确性;(图二、热电偶导线选取)B. 用吸锡带将要焊电偶的焊盘清理干净C. 然后把电偶探头放在所需要焊接的地方,均匀加热(如图三)(图三、电偶焊接指导)炉温曲线制作规范制订日期:2007-08-13版本:5第 5 页共8 页D. 再加锡使锡均匀扩散到焊盘处,焊好后将电偶导线分开(如图二OK的)E. 正常情况电偶焊在元件焊点上,但是考虑湿敏感元件潜在的危险,故要将探头固定在元件的本体上,测量本体温度(因为元件本体与焊点温度很可能不一致,如图四)(图四、湿敏感元件)F. BGA 焊热电偶方法比较特殊,需要测量BGA内部的温度,故要在PCB上打孔(如图五)G. 一般针对复杂的产品至少需要5个测试点以上,简单的产品至少需3-4个测试点即可;H. 在测试探头约10MM处须用高温胶固定,避免在使用过程中内应力过大造成开焊,对于穿过PCB的的热电偶每隔50-80MM用高温胶固定,不能从元件上走线,在PCB尾部将所有的导线整理在一起并固定;(如图六)(图五、BGA 装热电偶方法)(图六、PCBA装热电偶方法)I. 探测头的插头上必须标明这根线的序号和其测试的元件位置,对于拼版PCB需标明拼版号,分板定义为:按PCB流向先从左到右再从上到下,依次为“板1”“板2”“板3”炉温曲线制作规范制订日期:2007-08-13版本:5第 6 页共8 页“板4”以次类推(如图七板的流向举例说明:如U1位置,则标明为“U1T”拼版则标“1U1T”以次类推;J. 每次测温前,要检查测温板完好;5.1.3.4 测温板的选择:通常选与所生产的产品一致的测温板,如无发实现,则选相似厚度、尺寸的测温板,元件要相似才更精确(如BGA的数量);5.1.3.5 炉温曲线运行频率:在以下情况需做温度曲线;A 换产品时;B 连续生产没有换线的情况下,每天交接班时;C 长时间停线需要重新确认新线体时;D 客户要求比公司要求严格时;5.1.4 曲线的确认标准:请参考公司标准文件《回流焊曲线审核标准》,特殊情况需要参照每个项目的锡膏具体规格及元件所能承受的最高温度和时间来调整曲线图的验收标准;制作曲线时应考虑元件所能承受的最高温度,对于大元件(如BGA)有铅制程要求元件本体温度不能超过230摄氏度,在无铅制程中要求元件本体温度不能超过245摄氏度,在最高温度5摄氏度范围内允许时间是10到30秒;5.1.5 曲线制作所具备的内容:1.炉温曲线应具有温度设定和链速,并且与回流焊程序设定一致;炉温曲线制作规范制订日期:2007-08-13版本:5第7 页共8 页2.应具有最高温度和高于熔点以上的温度和时间;3.预热区和活性区时间和温度;4.升温和降温斜率;5.每根线所对应的元件名,所在板面及拼版号;5.1.6 炉温曲线的校对,每次完成炉温测试后,对其规格进行校对,如发现曲线偏离标准,必须马上采取更改措施并记录温度曲线监控记录;5.2 红胶固化;5.2.1 红胶曲线运行频率同5.1.3.5所制订的;5.2.2.热电偶的固定与锡膏的固定方法相同;5.2.3 测试点设定至少在3-6个点之间,根据产品的难易程度来定;5.2.4 红胶固化温度要求:通常加热需过100摄氏度,一般在120摄氏度以上保持90-180秒;150摄氏度保持有60-90秒,峰值温度不能超过160摄氏度;5.2.4 相似尺寸、厚度、元件密集的PCB可以用同一种测温板;5.3 温度曲线的保存;5.3.1温度曲线测试合格后,按照项目、产品、测试日期保存在指定项目内,并由指定人员进行维护;5.4 测温板的使用寿命;一般测温板使用寿命为20-30次,具体根据PCB材质及厚度尺寸而定,每片测试板制作好后统一由测温员对其编号,编号为“CS-00*”,使用后并记录在《炉温测试板使用记录》表内,使用到制定次数时,测温员向工艺工程师提出并确认是否可继续使用,工程师可根据PCB实际情况决定是否继续使用;6. 相关文件、表格:6.1 《回流焊曲线审核标准》WI-PE-0016.2 《炉温测试板使用记录》 GLD-R-01546.3 《回流焊温度曲线监控记录表》 GLD-R-0155(1版)炉温曲线制作规范制订日期:2007-08-13版本:5第8 页共8 页。

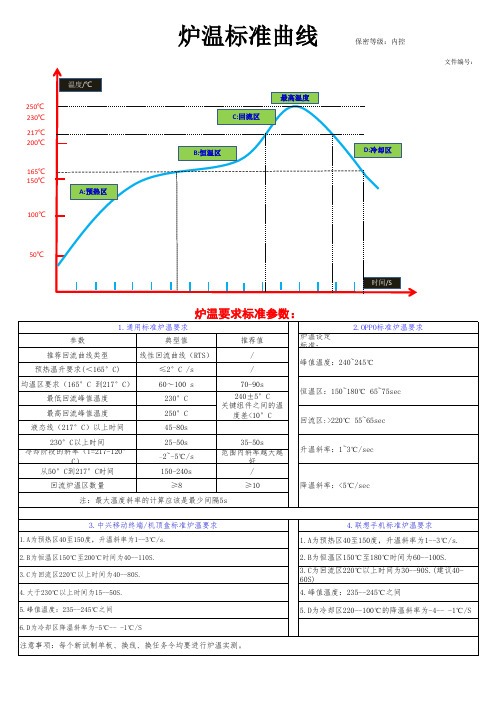

7502-恒温电烙铁温度曲线图

电烙铁编号:

年 月

日——

年 月

日

NO:7502-

星期 项 目

标识正确无破损 烙铁头外观完好 温度调节正常 接地点检 烙铁头漏电<1V 清洗海棉是否完好

上

晚上晚上 Nhomakorabea上

`

机 型 1

CTP-S

机型名称 线路板板材 焊接特殊元件 测量值(℃) 校准后测量值 测定人 确认人 机型名称 线路板板材 焊接特殊元件 测量值(℃) 校准后测量值 测定人

恒温烙铁温度曲线图

线

400℃ 390℃ 380℃ 370℃ 360℃ 350℃ 340℃ 330℃ 320℃ 310℃ 300℃ 290℃ 上 下 晚 星期一 星期一 下 上 下 晚 星期二 星期二 下 上 下 晚 星期三 星期三 下 晚 上 下 晚 星期四 星期四 下 晚 上 下 晚 星期五 星期五 上 下 晚 上 下 晚 星期六 星期六 上 下 晚 上 下 晚 星期天 星期天 上 下 晚

机 型 2

CTP-S

`

确认人 注:1、 《恒温烙铁维护保养管理规定》进行日常点检,合格的打“√” ,不合格的打“×” ,不合格时需及时修复,不能修复时需更换。2、焊接一般器件要求烙铁温度控制在 380℃±10℃。3、手工焊接特 殊元器件如 LED 灯、贴片元件温度需控制在 330±10℃,具体按工艺要求执行,若无焊接特殊元件,在该栏内用“/”表示。4、超出温度要求的为不合格测量值需调整后重测。5、该表格由线长确认。 HN/QR75-02-A

SMT回流焊炉温曲线检验标准

SMT回流焊炉温曲线检验标准第A0版

5.1.5 每次测试的炉温曲线应按《SMT回流焊炉温曲线检验标准》图的示样进行标注。

5.2 标准曲线技术参数说明

5.2.1该曲线图为无铅环保型锡膏。

(详见下图:)

1) 升温区:是指将PCB的温度从环境温度提升到所需要的活性温度。

温度:室温-150℃

时间: 37.5-75S

升温率: 2-4℃/S

2)恒温区:是指将PCB在相对稳定的温度下加热, 使不同质量的元件达到相同温度,减少温差,同时使助焊剂活性化,挥发性的物质从锡膏中挥发掉。

温度:150℃—200℃

恒温时间:60—120S

3) 回流升温区:预热阶段结束点到焊膏熔点之间的一段升温过渡区。

温度:200℃—217℃

时间斜率:2-3℃/S

制订:审核:生效日期:。

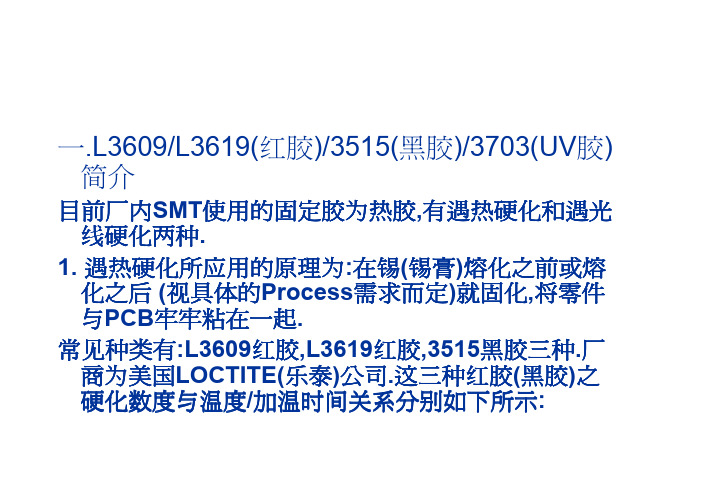

SMT点胶介绍

一.L3609/L3619(红胶)/3515(黑胶)/3703(UV 胶)简介目前厂目前厂内内SMT 使用的固定使用的固定胶为热胶胶为热胶,有遇有遇热热硬化和遇光线硬化硬化两两种.1. 遇热硬化所硬化所应应用的原理用的原理为为:在锡(锡膏)熔化之前或熔化之后(视具体的Process 需求而定)就固化,将零件与PCB 牢牢粘在一起.常见种类有:L3609红胶,L3619红胶,3515黑胶三种.厂商为美国LOCTITE(乐泰)公司.这三种三种红胶红胶(黑胶)之硬化硬化数数度与度与温温度/加温时间关温时间关系分系分系分别别如下所示:下图为L3609红胶”Cure Speed VS Temperature”(Profile)表示加表示加热时间热时间;Y 方向(纵向)表示表示红胶红胶红胶固化程度固化程度(以%的方式表示).以150 ℃这一根曲一根曲线为线为例,只要在不低于150 ℃的温度环境下境下经过经过1minutes 以上时间时间就可以就可以就可以达达到100%的硬度.下图为L3619红胶”Cure Speed VS Temperature”(Profile)图中曲线涵义与L3609相同.下图为3515黑胶ProfileProfile 中,X 方向(横向)表示加表示加热温热温热温度度;Y 方向(纵向)表示黑表示黑胶胶遇热后回到23 ℃室温时温时固化程度固化程度(以%的方式表示).从上表中可以看到,在150 ℃温度下30 minutes 后可以到可以到达达硬化要求,在200 ℃温度下30 seconds 可以到可以到达达硬化要求.2. 遇光遇光线线硬化所硬化所应应用的原理用的原理为为:在零件焊接完成后遇到光线就固化,将零件与PCB 牢牢粘在一起.常见种类有:L3703 UV 胶厂商厂商为为美国LOCTITE(乐泰)公司.这种UV 胶之硬化与光之硬化与光线强线强线强度度关系如下红胶红胶与黑与黑与黑胶胶及UV 胶特性比特性比较较:(1) 红黑胶遇热固化,UV 胶遇光遇光线线硬化(2) 红胶红胶的固化的固化的固化点温点温点温度比度比度比锡锡的熔融的熔融点温点温点温度度(183℃)低,黑胶的固化的固化点温点温点温度比度比度比锡锡的熔融的熔融点点温度高.二.红胶红胶与黑与黑与黑胶胶及UV 胶在SMT 的应用1.防止防止零件偏移零件偏移(Shift).2.防止零件防止零件掉落掉落(Missing).3.防止零件空焊(Open Solder).4.BGA 四角(四边)点胶(封胶),固定BGA.5.其它一些其它一些应应用.具体的具体的应应用实例如下:膏的黏性膏的黏性还还不足以固定住零件.在板子移在板子移动动的过程中零件易偏移,甚至脱落,造成缺件.由于由于锡锡膏厚度有限, PCB PAD 上的上的锡锡膏无法完全固定圆柱型的二极管(Diode),易滚动.加点红胶点红胶后后,二极管(Diode)与PCB 上的上的红胶红胶红胶面接触面接触,且沾黏在一起,起到固定作用.实例二:大电感类材料PCB PAD 过大,且零件PAD 过小.在锡膏的熔融膏的熔融过过程中所程中所产产生的拉力(力矩),过炉过炉后造成偏移后造成偏移.加点红胶点红胶后后,在锡膏熔融之前膏熔融之前红胶红胶红胶就已就已就已经经固化,将电将电感固定感固定.若电感是在第一面,在板子第二次在板子第二次过炉时红胶过炉时红胶过炉时红胶可以起到防可以起到防止电感因感因为为自重造成掉件(缺件).PCB 的PAD 设计过设计过大大零件的PAD 设计过设计过小小实例三:有些第一面的零件由于自重有些第一面的零件由于自重较较大,在PCB 翻过来过来后第后第二次二次过炉时过炉时过炉时形成一定的下垂形成一定的下垂,最终造成零件Floating,甚至掉件(缺件).在零件本体下加在零件本体下加红胶红胶, 在过炉时红胶过炉时红胶先固定先固定PCB 与零件,起到防止零件下垂/下掉的作用.点较点较在零在零件本体下,防止掉件实例四:有些第一面的零件由于自重有些第一面的零件由于自重较较大且于PCB 干涉干涉较较小,在PCB 翻过来过来后第二次后第二次后第二次过炉时过炉时过炉时形成一定的下垂形成一定的下垂,最终造成零件Floating,甚至掉件(缺件).可在C/S 面零件的BOSS 孔加红胶, 在过炉时红胶过炉时红胶先固定先固定PCB 与零件,起到防止零件下垂/下掉的作用.点零件的BOSS柱防止零件掉件,点到零件BOSS并连到PCB 板孔实例五:在BGA 四角(四边)加点黑胶(红胶),用以加固BGA.可以起到一定的防止BGA 锡裂的作用.BGA 四角的四角的红胶红胶SMT 人员正在手工正在手工点红胶点红胶(封胶).实例六:在BGA 的四的四个个角落角落点点黑胶过炉过炉后的黑后的黑后的黑胶胶(在BGA 下面)PCB 上自上自动点胶动点胶动点胶机机点的黑的黑胶胶点封UV胶实例七:在BGA的四角落点的四个个角落将UV胶封在零件的四角,来固定零件红黑胶检查规范目视主要目的: 检查自动点胶质量之问题 检验站别:点胶机之后.常见不良:1.红胶拉丝----点完红胶后收尾时红胶被拉离点胶点.点胶点胶拉拉丝良品三.点胶目视常见不良2.胶量太多3.溢胶溢胶胶量太多良品UV胶检查规范目视主要目的: 检查封胶质量之问题 检验站别:UV炉后.点胶规范四.点胶点胶后可能造成之后可能造成之后可能造成之质质量问题问题探探讨1.因为点胶胶为点胶胶量偏多量偏多,造成零件Floating,甚至甚至从从而引起Open Solder.2.手工封手工封胶时胶时,注在BGA 下的下的红胶过红胶过红胶过多多,过炉时红胶过炉时红胶受受热膨胀,积压锡压锡球球,造成相造成相邻邻的两颗锡两颗锡球球Short Solder.3.UV 胶盖胶盖到到测试点将ATE 将无将无法法测试五.红胶与黑胶的存储与使用注意事项 红胶红胶与黑与黑与黑胶胶冰箱冰箱温温度规定为:5℃±3℃,回温时间为8H. UV 胶保存保存温温度为8-28 ℃储存期限红胶储红胶储存存为6个月(未开罐) 黑胶储胶储存存为1个月(未开罐)UV 胶无胶无特殊要求特殊要求开罐后的使用期限红胶72小时内时内必必须使用完使用完毕毕黑胶1周内必须使用完使用完毕毕UV 胶无胶无特殊要求特殊要求。

回流焊温度曲线

无铅回流焊接工艺曲线,如下图

区域时间升温速率峰值温度降温速率预热区(室温~150℃)60~150s≤℃/s

均温区(150~200℃)60~120s<℃/s

回流区(>217℃)60~90s230-260℃

冷却区(Tmax~180℃)℃/s≤Slope≤℃/s

说明:

✍✍✍预热区:温度由室温~150℃,温度上升速率控制在2℃/s 左右,该温区时间为60~150s。

✍✍✍均温区:温度由150℃~200℃,稳定缓慢升温,温度上升速率小于1℃/s,且该区域时间控制在60~120s (注意:该区域一定缓慢受热,否则易导致焊接不良)。

✍✍✍回流区:温度由217℃~Tmax~217℃,整个区间时间控制在60~90s。

✍✍✍若有BGA,最高温度:240至260度以内保持约40秒。

✍✍✍冷却区:温度由Tmax~180℃,温度下降速率最大不能超过4℃/s。

✍✍✍温度从室温25℃升温到250℃时间不应该超过6 分钟。

✍✍✍该回流焊曲线仅为推荐值,客户端需根据实际生产情况做相应调整。

✍✍✍回流时间以30~90s 为目标,对于一些热容较大无法满足时间要求的单板可将回流时间放宽至120s。