轧制温度对TB6钛合金棒材组织和力学性能的影响

钢铁加工业中热轧工艺参数对板材力学性能的影响研究

钢铁加工业中热轧工艺参数对板材力学性能的影响研究简介:热轧是钢铁加工业中一种重要的工艺流程,它可以将钢坯加工成具有一定厚度的钢板。

在热轧工艺中,各种参数的设置对最终板材的力学性能有着重要的影响。

本文将研究热轧工艺中常见参数对板材力学性能的影响。

正文:1. 温度参数在热轧工艺中,温度是一个非常重要的参数。

较高的轧制温度能够有效减小板材的冷变形阻力,使轧制过程更加顺畅。

但是,过高的温度会导致板材的晶粒长大,从而降低其力学性能。

因此,在实际应用中需要平衡轧制温度与板材力学性能之间的关系。

2. 轧制力参数轧制力是热轧工艺中另一个重要的参数。

较大的轧制力能够促进金属结构的变形,提高板材的塑性变形能力。

但是,若轧制力过大,可能会导致板材的拉伸形变过大,从而引发裂纹和断裂。

因此,在热轧工艺中需要根据具体的板材要求,合理设置轧制力。

3. 冷却参数冷却是热轧工艺中的最后一个环节,它对板材的力学性能影响较大。

快速冷却能够增加板材的强度和硬度,但也容易产生内部应力和裂纹。

而慢速冷却则能够降低板材的内应力,但会导致板材的强度和硬度降低。

因此,在冷却过程中需要根据板材的要求选择合适的冷却速度。

4. 冷变形参数冷变形是热轧工艺中另一个重要的步骤。

适当的冷变形能够提高板材的机械性能和物理性能,如强度和硬度等。

但是,若冷变形过大,容易引起板材的断裂和破坏。

因此,在冷变形过程中需要平衡板材的强度和塑性。

5. 钢材成分参数钢材的成分是决定其力学性能的重要因素之一。

不同的合金成分会对板材的力学性能产生不同的影响。

例如,加入适量的碳元素能够提高钢材的硬度和强度,但也会降低其塑性。

因此,在热轧过程中需要根据板材要求选择合适的钢材成分。

综上所述,热轧工艺中的各种参数对板材的力学性能都有着重要的影响。

在实际生产中,需要根据具体的板材要求,合理设置这些参数。

只有在充分考虑了各种因素的情况下,才能够生产出满足要求的高质量钢板。

6. 轧辊参数轧辊是热轧工艺中的关键设备,也对板材的力学性能产生重要影响。

等温锻造工艺对TB6合金组织性能的影响

等温锻造工艺对 TB6合金组织性能的影响摘要: TB6合金是一种为适应损伤容限性设计原则而产生的高结构效益、高可靠性和低制造成本的锻造钛合金。

本文主要介绍了等温锻造过程中变形温度,应变速率,热处理制度对该合金组织性能的影响。

关键词: TB6合金;等温锻造;应变速率;显微组织1概况TB6合金是美国Timet公司与1971年研制成功的,是迄今为止应用最为广泛的一种高强韧近β钛合金。

TB6合金的出现,解决了钛合金的淬透性和组织均匀性结合问题。

β相转变温度较低,提供了低的金属热加工温度,此合金能在比Ti-6AI-4V钛合金以正常的压力锻造时所采用的温度低100~150℃进行锻造。

这使得模具寿命和成本大为降低。

等温锻造是近几年发展起来的一种先进锻造技术,是精化锻件的一种有效方法。

等温锻造是模具与工件始终保持相同的温度,以低应变速率进行变形的一种锻造工艺。

因此等温锻造对于TB6来说是一种相当好的加工方法[1]。

2试验方法根据钛合金的相变点及常用的变形温度范围,钛合金锻造可以分为β锻造、近β锻造和(α+β)锻造。

β锻造的锻造温度一般高于β相变点温度50~150℃,近β锻造的锻造温度一般在相变点温度以下10~30℃的范围内,(α+β)锻造又称为常规锻造,其锻造温度一般在相变点温度下50~150℃的范围内。

应变速率的选取主要根据设备所能达到的应变速率来确定,常用锻压设备的工作速率和应变速率如表1所示:表1 常用锻压设备的工作速率和应变速率另外,钛合金变形量要避免2%~12%的临界变形量,同时也不能超过85%的变形量,以避免晶粒粗大[2]。

综上,本文TB6合金的试验方案参数选择如下:1.变形温度:700℃,740℃,780℃,820℃,860℃。

2.应变速率(s-1):0.001,0.01,0.1,1。

3. 变形程度:最大变形程度85%4. 冷却方式:空冷3变形温度和应变速率对合金流动应力的影响图1a、1b别表明应变速率为0.001s-1和1s-1时,变形温度对流动应力-应变曲线的影响情况。

热处理工艺对钛合金材料的力学性能和耐热性的改善

热处理工艺对钛合金材料的力学性能和耐热性的改善钛合金是一种重要的结构材料,在航空航天、船舶制造、汽车工业等领域得到广泛应用。

然而,钛合金在工程应用中经常需要具备较高的力学性能和耐热性,这就需要通过热处理工艺对钛合金材料进行改善。

热处理工艺主要包括固溶处理、时效处理和等温处理等。

其中,固溶处理是将钛合金材料加热至固溶温度,保持一定时间后迅速冷却。

通过固溶处理可以促进钛合金中的析出相的溶解并加入固溶元素,从而提高材料的强度和硬度。

此外,固溶处理还能使晶界弥散相细化,提高材料的韧性。

固溶处理是提高钛合金强度和硬度的常用工艺,可以增强材料的抗拉强度、屈服强度和硬度。

然而,固溶处理对钛合金的耐热性改善效果较差。

为了提高钛合金的耐热性,可以采用时效处理工艺。

时效处理是在固溶处理后将钛合金材料再加热到一定温度并保温一定时间后再迅速冷却。

时效处理能够使钛合金中的析出相细化、弥散,形成更为稳定的晶间相,从而提高材料的抗氧化性和耐热性。

此外,时效处理也能减少钛合金中的残余应力,提高材料的疲劳寿命。

通过时效处理,可以使钛合金的耐热性得到显著改善,提高材料的工作温度。

除了固溶处理和时效处理,等温处理也是一种常用的热处理工艺。

等温处理是将钛合金材料加热到等温温度,在此温度下保温一定时间后再迅速冷却。

等温处理主要用于细化和稳定钛合金材料的晶间相以及减少材料中的析出相。

通过等温处理,可以使钛合金的晶粒细化、弥散相均匀分布,提高材料的耐热性和力学性能。

综上所述,热处理工艺对钛合金材料的力学性能和耐热性有着显著的改善作用。

固溶处理能够提高钛合金的强度、硬度和韧性;时效处理能够提高钛合金的耐热性和抗氧化性,并减少残余应力;等温处理能够细化钛合金的晶粒、稳定晶间相,并提高材料的耐热性和力学性能。

因此,在钛合金工程应用中,合理选择和应用适当的热处理工艺,可以有效改善钛合金材料的力学性能和耐热性,提高材料的综合性能和工作温度范围,进一步拓展钛合金的应用领域。

温度变化对金属材料力学性能的影响

温度变化对金属材料力学性能的影响引言:

金属材料广泛应用于各种工程领域,其力学性能在不同温度下的表现对工程应用的安全性和稳定性至关重要。

本文将讨论温度变化对金属材料力学性能的影响,并探讨其机理。

1. 热膨胀与热应变

温度升高或降低会导致金属材料的线膨胀系数增大或减小,热膨胀引起的热应变进而影响材料的力学性能。

热应变引起的应力变化可能导致材料的破坏,尤其在高温环境或剧烈温度变化的情况下。

2. 热导率与热冲击

金属材料的热导率随温度变化而改变,高温下热导率增大,低温下热导率减小。

温度变化引起的热冲击可能导致材料的变形、断裂甚至熔化。

因此,在设计工程结构时,需要合理考虑材料的热导率特性。

3. 材料相变

温度变化可能引起金属材料的相变,特别是在临界温度附近。

相变过程中伴随的体积变化会导致材料的应力分布发生改变,从而影响其力学性能。

此外,相变还可能导致金属材料的微观结构发生改变,并影响其塑性、强度和韧性等力学性能。

4. 热蠕变

高温下,金属材料会发生热蠕变现象,即在一定应力作用下,材料会发生时间依赖的塑性变形。

热蠕变的发生导致材料的力学性能发生变化,例如降低强度和刚度,增加延展性和塑性。

因此,在高温环境下使用金属材料时,热蠕变现象必须得到有效控制。

结论:

温度变化对金属材料的力学性能具有显著影响。

通过了解温度变化对热膨胀、热导率、相变和热蠕变等方面的影响机理,可以更好地采取措施来应对和优化金属材料在不同温度条件下的应用。

在工程设计和实际应用中,需要综合考虑温度变化对金属材料力学性能的影响,以确保工程结构的安全性和可靠性。

轧制过程控制对钛板材成材率的影响

作者简介 :张 晓卫 (1983一),男 ,陕西蒲城人 ,大学本科 ,工程师 ,研究方 向:有色金属加工 。

153

冶 金 与 材 料

第 38卷

2.2 宽度的控 制对 成材率 的影响 钛板 材宽度控 制 主要 取决 于坯料 名义尺 寸 的准

确性 以及 轧机 控制 的精 确度 。一般钢 厂 的成材率 高 达 98%以上 ,与其板 坯名 义 尺寸 的准 确性 有 很大 的 关 系 ,钢 坯一 般 的名 义 宽度波 动小 于 8 mm。 目前钛 坯 尺寸偏 差较 大 ,导致 钛板 材 的宽度 波动 范围大 ,影 响成材率 。图 4显示板 坯 的厚 度波 动 0 15 mm,图 5 宽 度波动 更大 0—50 mm。这些 因素影 响 了批 量板 材 的成材率 。

2 轧 制 过 程 尺 寸 控 制 对 成 材 率 的影 响

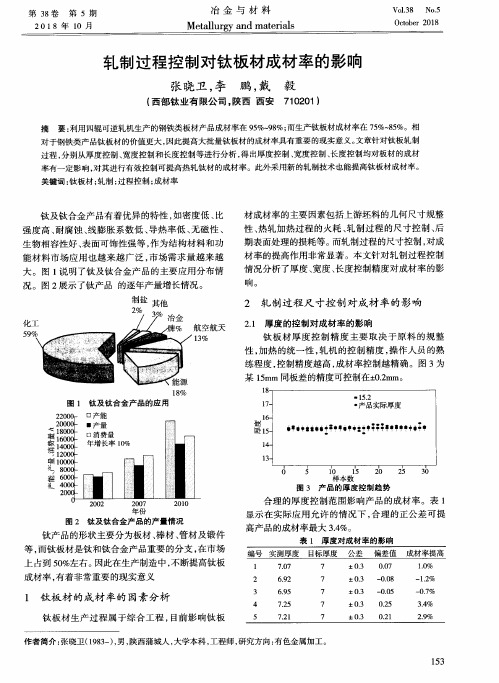

航空航天 13%

18%

图 1 钛 及 钛 合 金 产 品 的 应 用

2.1 厚度的控 制对成材率 的影响 钛板 材 厚度 控制 精 度 主要 取决 于原 料 的规 整

性 ,加热 的统一性 ,轧机 的控制精 度 ,操 作人员 的熟 练 程度 ,控制精度越高 ,成材率控 制越精确 。图 3为 某 15r am同板差 的精度 可控制在±0.2mm。势

合理 的厚度控 制范 围影 响产 品的成材率 。表 1 显示 在实 际应用允许 的情 况下 ,合理 的正公差 可提 高产 品的成材率最大 3.4%。

表 1 厚 度 对 成 材 率 的 影 响

1 钛板材 的成材 率的因素分析

钛 板材生 产过程 属 于综合 工程 ,目前影 响钛 板

咖{

枢

臻

血l

, :

温度对材料力学性能的影响与分析

温度对材料力学性能的影响与分析温度是一个重要的参数,对于材料的力学性能具有明显的影响。

在不同的温度下,材料的力学性能会发生变化,这对于工程设计和实际应用都具有重要意义。

本文将从材料强度、韧性和脆性等方面来探讨温度对材料力学性能的影响,并进行分析。

1. 温度对材料强度的影响温度对材料的强度有着显著的影响。

一般来说,随着温度的升高,材料的强度会降低。

这是因为温度升高会导致材料内部的晶界和晶体结构发生变化,原子或离子在结构中的位置发生扰动,导致材料的原子间结合力减弱。

此外,温度的升高也会加速材料的晶体生长和晶界扩散,从而影响晶体的完整性和晶界的强度。

因此,在高温环境下,材料的强度往往会显著下降。

以高温合金为例,高温合金是一种能够在高温环境下保持较高强度的特种合金。

然而,随着温度的升高,高温合金的强度会逐渐降低。

这是因为在高温下,高温合金中的合金元素会发生固溶度变化,使晶体内部的位错密度增加,从而导致合金材料的强度降低。

2. 温度对材料韧性的影响材料的韧性是指材料在受力作用下能够抵抗破坏的能力。

温度对材料的韧性同样也有显著的影响。

在一定温度范围内,材料的韧性随着温度的降低而提高。

这是由于低温下材料的晶格结构更加有序,原子之间的结合力增强,从而提高了材料的韧性。

同时,低温下材料的塑性变形能力较低,导致材料的断裂韧性增加。

然而,当温度继续降低到一定程度时,材料的韧性会受到严重影响。

这是因为在极低温度下,材料的脆性显著增加,材料容易发生脆性断裂。

这主要与温度引起的晶体结构的变化、位错运动的活跃性降低以及晶界的变化有关。

因此,在低温环境下,材料的韧性会显著下降。

3. 温度对材料脆性的影响脆性是指材料在受力作用下容易发生断裂的特性。

温度对材料的脆性具有重要影响。

一般来说,随着温度的升高,材料的脆性会减小,表现为更高的断裂韧度。

这是因为在高温下,材料内部的原子或离子运动更活跃,晶体结构的变化程度较大,能够吸收更多的能量,从而提高材料的韧性和抗断裂能力。

tb6钛合金旋翼主桨毂零件热处理工艺

一、概述tb6钛合金作为航空航天材料,具有优异的力学性能和耐腐蚀性能,因此在飞机、航天器等领域得到广泛应用。

而tb6钛合金旋翼主桨毂作为直升机的关键部件,其性能对飞行安全和飞行性能有着重要影响。

热处理工艺作为提高tb6钛合金旋翼主桨毂零件性能的关键工艺之一,对其性能表现具有重要意义。

本文将对tb6钛合金旋翼主桨毂零件的热处理工艺进行探讨,并提出一种合理的热处理工艺方案。

二、tb6钛合金的特性1. tb6钛合金的化学成分tb6钛合金主要由钛(Ti)、铝(Al)、钒(V)、铁(Fe)等元素组成,具有高强度与良好的耐热性能。

2. tb6钛合金的性能tb6钛合金具有优异的拉伸强度、屈服强度和塑性,在高温下依然保持较好的机械性能,具有良好的抗腐蚀性能和热稳定性。

三、tb6钛合金旋翼主桨毂零件的热处理工艺1. 热处理工艺的选择选择适当的热处理工艺对提高tb6钛合金旋翼主桨毂零件的材料性能至关重要。

常用的热处理工艺包括固溶处理、时效处理、时效固溶处理等,需要根据零件的具体要求和性能要求进行合理选择。

2. 热处理工艺的影响热处理工艺可以改善tb6钛合金的显微组织,优化其组织形貌和晶粒大小,从而提高材料的强度和硬度,改善其耐蠕变和抗疲劳性能。

热处理工艺还可以消除材料的残余应力,提高材料的抗应力腐蚀性能。

3. 热处理工艺方案鉴于tb6钛合金的特性和旋翼主桨毂零件的具体要求,建议采用固溶处理+时效处理的工艺方案。

首先进行固溶处理,将tb6钛合金加热至固溶温度,保温一定时间后进行快速冷却,然后进行时效处理,将材料再次加热至时效温度并保温一定时间,最终进行空冷或油冷处理。

这样能够使材料获得良好的强度和硬度,同时保持其良好的塑性和韧性。

四、结论tb6钛合金旋翼主桨毂零件作为直升机的关键部件,其性能对飞行安全和飞行性能具有重要影响。

热处理工艺作为提高tb6钛合金零件性能的关键工艺之一,其选择和方案具有重要意义。

建议采用固溶处理+时效处理的工艺方案,能够使tb6钛合金旋翼主桨毂零件获得理想的性能表现,确保直升机的安全飞行和可靠性能。

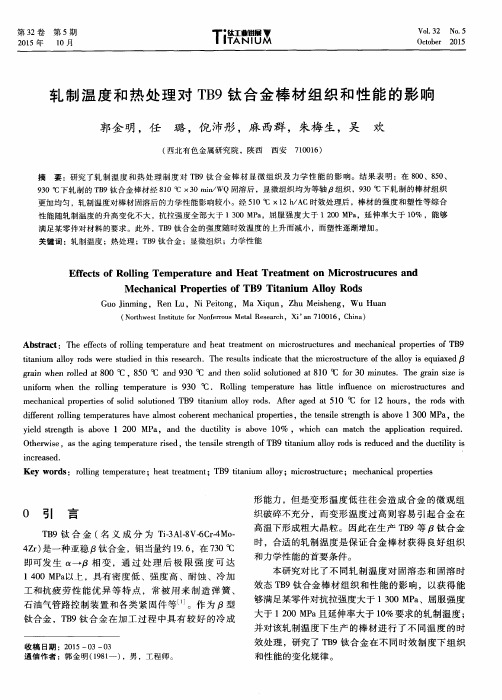

轧制温度和热处理对TB9钛合金棒材组织和性能的影响

满 足某 零件对材料的要求 。此外 ,T B 9钛合金的强度随时效温度 的上升 而减 小 ,而塑性逐 渐增加。

关 键 词 :轧 制 温 度 ;热 处 理 ;T B 9钛 合 金 ;显 微 组 织 ;力 学 性 能

Ef fe c t s o f Ro l l i ng Te mpe r a t ur e a nd He a t Tr e a t me n t o n Mi c r o s t r u c u r e s a nd

d i f f e r e n t r o l l i n g t e mp e r a t u r e s h a v e a l mo s t c o h e r e n t me c h a n i c a l p r o p e r t i e s ,t h e t e n s i l e s t r e n g t h i s a b o v e 1 3 0 0 MP a ,t h e

t i t a n i u m a l l o y r o d s w e r e s t u d i e d i n t h i s r e s e a r c h .T h e r e s u h s i n d i c a t e t h a t t h e mi c r o s t r u c t u r e o f t h e a l l o y i s e q u i a x e d g r a i n wh e n r o l l e d a t 8 0 0℃ . 8 5 0 o C a n d 9 3 0℃ a n d t h e n s o l i d s o l u t i o n e d a t 8 1 0℃ f o r 3 0 mi n u t e s .T h e g r a i n s i z e i s

不同轧制温度对低合金钢热轧薄宽钢带组织和性能的影响

不同轧制温度对低合金钢热轧薄宽钢带组织和性能的影响低合金钢热轧薄宽钢带是一种常用的材料,在许多行业中广泛应用。

热轧是一种常见的金属加工方法,通过在高温条件下将钢坯进行塑性变形,可以获得所需的形状和尺寸。

轧制温度是热轧过程中的一个重要参数,会对低合金钢热轧薄宽钢带的组织和性能产生很大影响。

不同轧制温度对低合金钢热轧薄宽钢带的影响涉及到材料的晶粒度、硬度、抗拉强度和塑性变形能力等方面。

首先,轧制温度对材料的晶粒度有很大影响。

在热轧过程中,钢材经历了高温下的塑性变形,晶粒开始发生再结晶,随后进行快速冷却。

高温下的塑性变形会导致晶粒细化,而冷却速度越快,晶粒细化的程度越高。

因此,较高的轧制温度可以获得更细小的晶粒,由此提高了低合金钢热轧薄宽钢带的力学性能。

其次,轧制温度对钢材的硬度和抗拉强度有一定影响。

高温下的轧制使得钢材中的晶粒形成团聚,晶界得以恢复。

由于较高的轧制温度会导致晶粒细化,相应地提高了材料的硬度和抗拉强度。

然而,如果轧制温度过高,可能会引起晶界液化和晶界伸长,从而降低材料的硬度和强度。

因此,在选择轧制温度时需充分考虑晶界液化的问题。

此外,低合金钢热轧薄宽钢带的塑性变形能力也受到轧制温度的影响。

较高的轧制温度可以改善材料的塑性变形性能,提高材料的可塑性,有利于进一步的冷加工和成形。

低温下的塑性变形会限制材料的可塑性,容易导致裂纹和变形不均,从而影响产品的质量。

除了晶粒度、硬度、抗拉强度和塑性变形能力,轧制温度还对低合金钢热轧薄宽钢带的其它性能参数产生影响。

例如,较高的轧制温度会减小材料的残余应力,有利于提高材料的防腐蚀性能。

此外,不同轧制温度对材料的晶体取向有不同的影响,可能导致材料的磁化性能发生变化。

综上所述,不同轧制温度对低合金钢热轧薄宽钢带的影响是复杂的,涉及到晶粒度、硬度、抗拉强度、塑性变形性能等多个方面。

在选择轧制温度时,需要综合考虑材料的工艺要求、力学性能和成本效益等因素。

此外,为了确保产品的质量,轧制温度应在适当范围内控制,以避免晶界液化和晶界伸长等不良影响。

冷轧工艺改进对钛合金板材力学性能的影响研究

冷轧工艺改进对钛合金板材力学性能的影响研究冷轧工艺改进对钛合金板材力学性能的影响研究摘要:钛合金是一种广泛应用于航空、航天、海洋工程等领域的重要结构材料,其力学性能对于保证结构的稳定和安全至关重要。

本文针对目前冷轧工艺在钛合金板材生产中存在的问题,探讨了冷轧工艺改进对钛合金板材力学性能的影响,并通过实验验证和分析得出结论:适当的冷轧工艺改进可以提高钛合金板材的力学性能,增强其材料的强度和韧性。

1. 引言钛合金由于其优异的力学性能和化学性能,在航空航天、军事、能源等领域有着广泛的应用。

随着对材料性能要求的提高,钛合金板材越来越受到关注。

冷轧工艺是常用的钛合金板材生产工艺,但目前存在的一些问题影响了材料的力学性能。

因此,对冷轧工艺进行改进,以提高钛合金板材的力学性能具有重要的理论和实际意义。

2. 冷轧工艺的影响因素冷轧工艺是指在室温下对钛合金板材进行轧制和加工的过程。

冷轧工艺的主要参数包括:轧制温度、轧制压力、轧制速度、板材厚度等。

这些参数的选择对于板材的力学性能具有重要的影响。

2.1 轧制温度轧制温度是指冷轧过程中板材的实际温度。

常用的冷轧温度范围为室温到液氮温度。

低温轧制可以降低板材的塑性变形能力,从而提高板材的强度和硬度。

2.2 轧制压力轧制压力是指冷轧过程中实际施加在板材上的压力。

轧制压力的大小直接影响着板材的厚度变化和晶粒细化程度。

适当增加轧制压力可以提高板材的强度和硬度,但过大的压力会使晶粒细化过程受到限制。

2.3 轧制速度轧制速度是指冷轧过程中板材的运动速度。

适当增加轧制速度可以使板材的塑性变形变得均匀,从而提高板材的力学性能。

2.4 板材厚度板材厚度是指冷轧后所得到的板材的实际厚度。

板材的厚度对于其力学性能有较大影响,一般来说,较薄的板材具有较高的强度和韧性。

3. 实验方法和结果分析3.1 实验方法选择一种常见的钛合金材料进行实验,使用不同的冷轧工艺参数进行轧制,包括轧制温度、轧制压力、轧制速度和板材厚度。

热处理工艺参数对钛合金微观组织及性能的影响研究

热处理工艺参数对钛合金微观组织及性能的影响研究钛合金作为一种重要的结构材料,在航空、航天、船舶等领域得到了广泛的应用。

热处理是钛合金制造中不可或缺的工艺之一,对其微观组织和性能具有重要的影响。

本文旨在探究不同热处理工艺参数对钛合金微观组织及性能的影响。

一、热处理工艺及其影响热处理是指将材料加热到一定温度下并在特定条件下进行保温和冷却的一种加工工艺。

对于钛合金材料,热处理过程中的温度、保温时间和冷却速率等因素都会对其微观组织和性能产生影响。

1.温度对组织影响钛合金的热处理温度通常分为α+β区间和β区间两个范围。

在α+β区间内,温度范围为850℃-925℃,该区间下的热处理能够使钛合金经历相变,从而通过调控不同相之间的比例以达到控制微观组织和提高力学性能的目的。

而在β区间内,钛合金的温度通常控制在700℃-800℃,热处理后得到的是一种完全的β 相组织,该组织具有优良的加工性和韧性,但力学性能相对较差。

2.保温时间对组织影响保温时间是指材料在特定温度下停留的时间。

不同的保温时间会导致钛合金的相变比例发生变化,从而产生不同的微观组织。

一般来说,保温时间越长,相变比例越大,最终得到的钛合金的力学性能也越好。

3.冷却速率对组织影响冷却速率是指材料从高温状态下降温的速率。

对于钛合金材料而言,快速冷却速率能够得到更为细密的α'晶体,从而使钛合金材料具有更优异的力学性能和耐腐蚀性能。

适当的快速冷却还能使材料中的氢元素比例降低,降低钎接和焊接等工艺对材料的危害。

二、不同热处理工艺参数对钛合金的影响基于以上热处理工艺参数的影响机理,我们可以探究具体参数下钛合金的微观组织和性能变化情况。

1.温度对钛合金的影响不同温度下,钛合金的微观组织存在着显著差别。

在α+β区间内,热处理温度越高,α相晶粒变大,粒界面减少,β相晶粒数量减少,晶界增多,晶格缺陷数量增加。

同时,热处理温度增加还能提高钛合金的抗氧化稳定性能和高温拉伸性能。

过热区对大尺寸TB6钛合金棒材组织与性能的影响

Abs t r a c t : Ov e r ‘ h e a t e d z o n e a p p e a r e d i n t h e h e a r t a r e a O ±TB6 t i t a n i u m a l l o y b a r wi t h t he s i z e O f 21 0 mm ×21 0 mm a f t e r s o l u t i o n a n d a g i n g t r e a t me n t .Th i s pa p e r s t u d i e d t h e i n lu f e n c e o f t h e o v e r - h e a t e d z o n e o n t h e mi c r o s t r u c t u r e a n d p r o p e r t i e s o f t h e TB6 t i t a n i u m a l l o y b a r .Th e r e s u l t s s h o w t ha t t h e mi c r o s t r u c t u r e o f t h e c r o s s - s e c t i o na l a r e a i s no r ma l

1 0 0 0 9 5 )

( 北京 航空材料研究 院,北京 摘

要 :尺寸为 2 1 0 m i l l × 2 1 0 mm的 T B 6钛合金 方形棒 材经 固溶加 时效处理 后 ,心部形 成过 热区 。研究 了过 热 区对

T B 6钛合金棒材组织与性能 的影 响。结果显示 ,距棒材表 面深度 为 6 0 m m以 内的 区域为正常 的球状等轴组织 ,深度超 过6 5 m m 的心部过热 区为针状 网篮组织 。过热 区的形成 主要 是 由于心部 区域在 固溶处 理时 的冷却速 度低 于临界 冷却 速度 ,没有生成亚稳 | B相 ,而直接生成 + 卢相造 成的。棒 材横截面上过热 区面积 占比约 1 8 . 4 % ,相 比正常 区域 ,其

钛合金锻造温度范围

钛合金锻造温度范围钛合金是一种优质金属材料,具有优异的机械性能和抗腐蚀性能。

在工业领域广泛应用的钛合金通常通过锻造工艺进行成型。

而其中的锻造温度范围则是确保钛合金锻造质量的关键因素之一。

钛合金的锻造温度范围一般在800℃-1000℃之间。

在这个温度范围内,钛合金具有良好的塑性和可锻性,能够适应锻造过程中的变形需求。

高于1000℃时,钛合金会发生过烧现象,熔点温度介于1670℃-1750℃,此时会损害钛合金的化学成分和力学性能。

因此,严格控制锻造温度范围是确保钛合金锻造质量的重要步骤。

在进行钛合金锻造时,除了温度范围的要求外,还需要注意以下几个因素:1. 加热速率:钛合金具有较高的热膨胀系数,需要逐渐升温以避免热应力造成的变形和裂纹。

因此,加热速率应适中,避免过快或过慢。

2. 保温时间:保持合适的保温时间可以确保钛合金达到充分的热稳定状态,使其具备较好的塑性和可锻性。

保温时间通常根据钛合金的厚度和形状来确定。

3. 冷却速率:钛合金的锻造过程通常需要进行冷却来固化内部组织。

过快的冷却速率会导致组织不均匀,影响材料的性能。

因此,冷却速率应适中,避免过快或过慢。

4. 规模控制:在进行钛合金锻造时,要根据具体情况选择合适的锻造设备和模具。

通过控制锻造压力和变形过程,可以有效避免因过大或过小的尺寸变化而影响钛合金的锻造质量。

总之,钛合金的锻造温度范围是确保钛合金锻造质量的关键因素。

通过控制加热速率、保温时间、冷却速率和规模,我们可以获得优质的钛合金锻件。

同时,合适的温度范围和工艺参数也可以保证钛合金锻造工艺的高效性和可持续发展。

轧制工艺对BTi—6431S钛合金薄板组织和性能的影响

轧制工艺对BTi—6431S钛合金薄板组织和性能的影响采用两种轧制工艺制备了BTi-6431S钛合金2.0mm厚板材,对比研究了两种不同工艺对板材的显微组织和室温以及650°C、700°C和750°C高温力学性能的影响。

结果表明,两种工艺轧制的板材,其显微组织均为两相区加工组织,组织无明显差别;成品火次轧制温度较高时,板材的室温及650°C高温抗拉强度均比成品火次轧制温度低的高约20~55MPa,延伸率则变化不大;两种不同工艺轧制的板材,其700°C和750°C的高温强度及塑性差别不明显;采用成品火次轧制温度较高的轧制工艺,可获得组织均匀、细小,且室温和高温力学性能均满足技术指标要求的板材。

标签:BTi-6431S钛合金;轧制工艺;组织;性能BTi-6431S钛合金的名义成分为Ti-6.5Al-3Sn-3Zr-3Nb-3Mo-1W-0.2Si,是由宝钛集团有限公司自主研发的一种新型α+β型短时热强高温钛合金。

该合金具有良好的室温强度、加工塑性和焊接性能,且在高温下显示出更高的瞬时强度以及大载荷持久和蠕变的良好匹配,与在400℃以下广泛使用的TC4钛合金相比,其高温蠕变性能、强度及使用温度进一步提高,在航空航天领域有着巨大的应用潜力,可用于制作650~700°C下短时应用的结构件[1,2]。

该合金主要通过添加α稳定元素Al和β稳定元素Nb、Mo和W进行强化,以改善其工艺性能。

合金的Al当量为8.9,Mo当量为4.6,属于高铝当量马氏体型两相钛合金,具有良好的热强性和可焊性,并具有较好的工艺塑性。

该合金自研制成功以来,在合金流变应力行为、超塑成型工艺及厚板研制等方面已开展了大量的研究工作[3-6],但尚未见薄板研制相关报道。

文章通过改变轧制工艺,对比研究不同工艺对板材显微组织、室温及高温力学性能的影响,进一步优化轧制工艺,为该合金板材的工业化生产提供理论和参考依据。

热处理制度对于TC6钛合金显微组织和性能的影响

2 实验结果与讨论 2.1 热处理制度对显微组织的影响

经表 2 所列的 6 种热处理制度处理后,棒材的显微组织如图 2 所示。可以看出,经几种方案热处理后,棒材的显微组织仍然 为等轴组织,只是在相的比例和形态上具有一定的差异。其中, 图 2a)较其他图的 α 相含量明显偏多,即随炉冷和转炉冷两种方 式相比,随炉冷后组织中的 α 相要多于转炉冷的 α 相含量。分析 后认为,这是因为随炉冷的过程冷却速度极为缓慢,致使整个冷 却时间较长,在缓慢的冷却过程中,棒材中的次生 α 相析出较多, 并在缓慢的冷却过程中不断的增厚长大,甚至存在部分次生 α 相 相互融合球化的现象。因此,从显微组织上是增加了 α 相的总含 量。而转炉冷却时,因为是直接将试样放入低温炉中,相比随炉 冷过程,在第一重热处理后转炉冷却的速度快、时间短,转炉后 组织中的次生 α 相析出和长大增厚的时间均有限,次生 α 相仍为 层片状,因此,显微组织看起来与热锻态的差异不大。

1 实验 实验采用经三次 VAR(真空自耗)熔炼的 Ф720mm 的 TC6 钛

合金铸锭,其化学成分如表 1 所示。经相法测定,本次实验用 TC6 钛合金棒材的 β 转变温度为 981℃。

铸锭在加热保温后,经开坯锻造和多火次中间锻造,最终 经机加后得到 Ф150mm 成品棒材。棒材热锻态的显微组织如图 1 所示。可以看出,TC6 钛合金棒材热锻态的组织为典型的等轴组 织,在 β 基体上均匀的分布着颗粒状或短棒状的初生 α 相,晶内 存在少量的次生 α 析出相。本次实验选用 6 种不同的热处理方式 对试样进行热处理,具体热处理制度见表 2。

目前,TC6 钛合金热处理方式主要有普通退火和等温退火 两种,等温退火高温区冷却过程又分为随炉冷却和转炉冷却两 种方式。本文主要研究等温退火中的随炉冷却和转炉冷却两种 方式,以及转炉时间对其显微组织、室温及高温性能的影响,从 而进一步明确热处理制度对 TC6 钛合金显微组织和力学性能的 影响规律,以便为实际生产提供更多数据依据。

轧制温度对TB6钛合金棒材组织和力学性能的影响

轧制温度对TB6钛合金棒材组织和力学性能的影响摘要:采用三辊螺旋轧机,在Tβ-40℃、Tβ-30℃和Tβ+160℃三种不同温度下对TB6钛合金棒材进行轧制,研究轧制温度对棒材组织和力学性能的影响。

研究结果表明,经Tβ-40℃轧制后的组织为等轴组织,Tβ-30℃轧制后的组织为双态组织,Tβ+160℃轧制后的组织为网篮组织;具有等轴组织和双态组织的TB6钛合金棒材的拉伸强度相当,均高于具有网篮组织的,而等轴组织的塑性与网篮组织的相当,但低于双态组织的;综合分析知,经Tβ-30℃轧制后的TB6钛合金棒材的综合力学性能最优。

关键词:轧制温度;TB6钛合金;显微组织;力学性能引言TB6钛合金(名义成分为Ti-3Al-8V-6Cr-4Mo-4Zr)是一种亚稳β钛合金,钼当量约19.6,在730℃即可发生α→β相变,通过处理后极限强度可达1400MPa以上,具有密度低、强度高、耐蚀、冷加工和抗疲劳性能优异等特点,常被用来制造弹簧、石油气管路控制装置和各类紧固件等。

作为β型钛合金,TB6钛合金在加工过程中具有较好的冷成形能力,但是变形温度低往往会造成合金的微观组织破碎不充分,而变形温度过高则容易引起合金在高温下形成粗大晶粒。

因此在生产TB6等β钛合金时,合适的轧制温度是保证合金棒材获得良好组织和力学性能的首要条件。

本研究对比了不同轧制温度对固溶态和固溶时效态TB6钛合金棒材组织和性能的影响,以获得能够满足某零件对抗拉强度大于1300MPa、屈服强度大于1200MPa且延伸率大于10%要求的轧制温度;并对该轧制温度下生产的棒材进行了不同温度的时效处理,研究了TB6钛合金在不同时效制度下组织和性能的变化规律。

1、实验实验所用原材料为北京航空材料研究院钛合金研究所经真空自耗熔炼炉三次熔炼得到的650kgTB6钛合金铸锭,其化学成分见表1。

利用金相法测得相变点温度Tβ为795℃。

铸锭经过锻造锻成60mm棒坯,其组织为等轴组织,如图1所示。

固溶时效温度对TB6钛合金棒材组织及力学性能的影响

固溶时效温度对TB6钛合金棒材组织及力学性能的影响

顾忠明;张起;乔恩利;高芳兰

【期刊名称】《金属世界》

【年(卷),期】2024()3

【摘要】内容导读经高温锻造+低温锻造+高温锻造工艺锻造生产的TB6钛合金棒材,采用不同的固溶时效温度对合金棒材进行热处理实验,研究了不同固溶时效温度对棒材显微组织、室温拉伸性能及断裂韧性(K_(1C))的影响。

结果表明:时效温度一定时,随着固溶温度的升高,合金棒材显微组织中的αp相含量降低,αs相含量增加;棒材的强度升高,塑性降低,断裂韧性(K_(1C))降低。

固溶温度一定时,随时效温度的升高,合金棒材显微组织中的αp相含量相差不大,αs相尺寸增大;棒材的强度降低,塑性升高,断裂韧性(K_(1C))升高。

时效处理后亚稳β相析出细小弥散的αs相可以明显提高TB6合金棒材的强度,这种强化效果会随着αs相含量的减少及尺寸的增加而减弱;但粗化的αs相可以改善合金棒材的断裂韧性(K_(1C))和塑性。

【总页数】5页(P7-11)

【作者】顾忠明;张起;乔恩利;高芳兰

【作者单位】新疆湘润新材料科技有限公司

【正文语种】中文

【中图分类】TG1

【相关文献】

1.固溶时效对TC19钛合金棒材组织及性能的影响

2.轧制温度对TB6钛合金棒材组织和力学性能的影响

3.固溶时效工艺对Ti-6Al-6V-2Sn钛合金棒材r组织及性能的影响

4.固溶温度对TB6钛合金动态力学性能和微观组织的影响

5.固溶时效热处理对Ti-1300F钛合金棒材组织与性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

卷取温度对钛微合金化钢组织与性能的影响

卷取温度对钛微合金化钢组织与性能的影响惠亚军;赵征志;赵爱民;黄耀;尹恒祥;郭睿【摘要】Compared with Nb and V microalloyed steel, Ti microalloyed steel has the lowest cost, so a low-carbon Ti microalloyed hot roll strip steel has been designed. The microstructure and mechanical properties of the steels with different coiling temperature were investigated by utilizing SEM and TEM. The results show that the coiling temperature has a considerable influence on both the microstructure and mechanical properties. The microstructure was lath bainite a nd granular bainite when coiled at 300 ℃, and was granular bainite when coiled at 400 and 470 ℃. The yield strength and the tensile strength of the steel decrease first, and then increase with the increasing of coiling temperature, while the elongation appears opposite law. The changes of the mechanical properties were mainly depended on the phase transformation strengthening, precipitation hardening, as well as the size and shape of the M-A island. When the steel was coiled at 470 ℃, the yield strength and tensile strength reached 700 and 865 MPa respectively, and the elongation reached 18.9%.%与铌钒微合金化钢相比,钛微合金化钢有更低的成本,因此设计了一种低碳钛微合金化热轧高强钢,并利用扫描电镜( SEM)和透射电镜( TEM)等仪器研究了不同卷取温度对实验钢组织和性能的影响.结果表明:卷取温度对实验钢的组织与力学性能有较大的影响,300℃卷取时得到板条贝氏体和粒状贝氏体的混合组织,400和470℃卷取时得到粒状贝氏体组织;实验钢的屈服强度和抗拉强度均随卷取温度的升高呈现出先下降再上升的规律,延伸率呈现出先升高再下降的规律,分析认为力学性能的变化主要由相变强化、析出强化以及M-A岛的尺寸和形态共同决定;470℃卷取时实验钢有较好的综合力学性能,屈服强度和抗拉强度分别达到了700和865 MPa,延伸率达到了18.9%.【期刊名称】《材料科学与工艺》【年(卷),期】2014(000)002【总页数】5页(P81-85)【关键词】卷取温度;钛微合金化;热轧带钢;贝氏体;力学性能【作者】惠亚军;赵征志;赵爱民;黄耀;尹恒祥;郭睿【作者单位】北京科技大学冶金工程研究院,北京100083;北京科技大学冶金工程研究院,北京100083;北京科技大学冶金工程研究院,北京100083;北京科技大学冶金工程研究院,北京100083;北京科技大学冶金工程研究院,北京100083;北京科技大学冶金工程研究院,北京100083【正文语种】中文【中图分类】TG142.1;TG335.11热轧高强钢是板带产品中用途最广、用量最大的钢铁材料之一[1].随着经济的发展,国家对安全、环保、节能和降低成本的要求越来越高,对材料构件的强韧性、冷成型性和焊接性的要求也更为突出,从而促进了热轧高强钢的开发和生产[2].国内外在利用控轧控冷(TMCP)工艺生产700~800 MPa级热轧高强钢时多采用合金化的思想,钢中合金元素的数量较多,并且加入了附加值较高的Mo、Cr、Ni 等合金元素,导致钢材成本的增加[3-5].钢中最常用的微合金化元素是Nb、V和Ti,其作用是细化晶粒与沉淀强化.与Nb和V微合金化相比,Ti微合金化的应用较少,其主要原因是由于Ti的性质活泼以及析出对温度和冷却速度较敏感.但随着冶金工艺控制水平的提高,Ti微合金化钢存在的问题有望得到解决.比较Nb,V 和Ti这3种微合金元素,目前在市场上铌铁和钒铁的价格比钛铁贵10倍以上,其次我国氧化钛的储量为6.3×108ton,几乎占世界总储量的45.6%,资源非常丰富[6].Ti除了能形成稳定的氮、碳化物而阻止奥氏体晶粒的长大,从而改善材料的焊接性能外,还能使钢中的硫化物变性,从而改善材料的纵横方向上性能的差异;Ti含量较高(质量分数>0.04%)时,采用TMCP工艺时能形成细小弥散的TiC 粒子,起到析出强化的作用[7].考虑到资源、生产成本和企业的经济效益,生产钛微合金化钢有更低的成本,这对于提高我国钢铁行业的竞争力具有十分重要的意义.结合前期的相关研究,设计了一种Ti微合金化高强度热轧带钢,通过改变控轧控冷工艺参数,改变钢的相变产物类型和比例以及控制析出物的量等,从而改善钢的性能[8].卷取温度是获得贝氏体组织最为关键的工艺参数之一,因此本文主要研究卷取温度对钢组织性能的影响,探讨钛微合金化钢获得高强度的机制,从而确定最佳的生产工艺.1 实验实验用钢是在北京科技大学高效轧制国家工程研究中心50 kg真空感应炉上冶炼的,其主要成分如表1所示.从实验室真空冶炼的钢坯上取样,加工成Φ4mm×10 mm的热模拟试样,在GLEEBLE 3500热模拟试验机上测定实验钢的静态CCT曲线.表1 实验钢的化学成分(质量分数/%)注:Ceq=C+(Mn+Si)/6+(Ni+Cu)/15+(Cr+Mo+V)/5.C Si Mn P S Al 0.054 0.28 1.71 0.006 0.004 4 0.03 Ti Nb Mo B Ceq 0.18 0.05 0.16 0.0031 0.42实验方案如下:将试样以10℃/s加热到950 ℃,保温5 min 后分别以0.2、0.5、2、5、10、20、30、50、80 ℃ /s冷却到200 ℃以下,结合试样的金相照片画出CCT曲线,如图1所示.由图1可见,实验钢静态CCT曲线由铁素体转变区和贝氏体转变区组成,整体呈扁平状,在较大冷却速度范围内即可获得贝氏体组织.将尺寸为60 mm×80 mm×100 mm的热轧坯,在北京科技大学Φ350 mm四辊可逆轧机上,经6道次轧成6 mm厚的钢板,轧制道次为60 mm→41 mm→27 mm→17 mm→11 mm→8 mm→6 mm.根据实验钢的化学成分,确定加热温度为1 250℃,保温时间1.5 h,分两阶段控制轧制,参考实验钢的 CCT曲线,确定粗轧开轧温度为1 120℃.为了通过轧制道次之间的反复再结晶充分细化奥氏体晶粒,将再结晶区轧制温度定为1 000℃以上.精轧阶段的开轧温度设定为950℃以下,精轧压下率大于60%,终轧温度为800℃左右.随后,以15~20℃/s的冷速直接水冷到300、400和470℃,放入电阻炉中保温1 h后随炉冷至室温模拟卷取过程.图1 实验钢静态CCT曲线从轧后的钢板上切取金相样,沿着轧向研磨和抛光后,用体积分数4%的无水乙醇硝酸溶液侵蚀后,用扫描电镜对组织进行观察.按照GB/T 228—2002的要求,切取标距为50 mm的拉伸试样,用万能拉伸实验机以2 mm/min的拉伸速度在室温下拉伸.冲击为沿横向的尺寸为5 mm×10 mm×55 mm的夏比非标准试样,试验温度为-20℃.在实验室制备碳萃取复型试样,观察实验钢中第二相粒子的析出情况,制备双喷减薄试样观察钢的微观精细结构.碳萃取复型试样制备过程为:在经过研磨抛光及用体积分数为4%的硝酸酒精溶液侵蚀后的试样表面沉积一层碳膜,然后将碳膜划分成3 mm×3 mm的网格后放入体积分数为10%的硝酸酒精中侵蚀,最后待碳膜鼓起脱落后,用铜网捞取,放入去离子水中清洗后用铜网捞取沥干即可.双喷减薄试样的制备过程为:将试样机械减薄至60 μm的薄片,将其放在直径3 mm的打孔机上冲下圆片,最后电解双喷至穿孔即可.2 结果与讨论2.1 实验钢的力学性能实验钢在不同卷取温度下的力学性能如表2所示,其中:Rp0.2为屈服强度;Rm为抗拉强度;A为延伸率;Akv为冲击功.卷取温度对实验钢力学性能的影响如图2所示.在实验钢所研究的卷取温度范围内,实验钢的抗拉强度和屈服强度随着卷取温度的升高呈先下降再上升的趋势,延伸率呈先上升再下降的趋势,如表2及图2所示.由此可见,卷取温度对实验钢的力学性能具有很大的影响.表2 实验钢的力学性能卷取温度/℃Rp0.2/MPa Rm/MPa A/% Rp0.2/Rm Akv(-20℃)/(J·cm-2)300 735 840 14.7 0.88 120 400 675 790 19.6 0.85 134 470 700 865 18.9 0.81 102图2 卷取温度对实验钢力学性能的影响从表2可以看出:实验钢在300℃卷取时,屈服强度最高,达735 MPa,抗拉强度为840 MPa,延伸率只有14.7%;当卷取温度升高到400℃时,实验钢的屈服强度和抗拉强度下降明显,分别降到675和790 MPa,屈服强度和抗拉强度分别下降了60和50 MPa,但延伸率有明显的升高,达到了19.6%;与400℃卷取相比,当卷取温度升高到470℃时,实验钢的屈服强度达到700 MPa,升高了25 MPa,抗拉强度达到了865 MPa,提高了75 MPa,且其抗拉强度最高,比300℃卷取时升高了25 MPa,延伸率为18.9%.由表2还可见:实验钢的屈强比都被控制在了0.9以下,这保证了材料在使用过程中更为安全;实验钢在(-20℃)条件下的冲击功都大于100 J/cm2,表现出了优良的低温韧性,如表2所示.2.2 实验钢的微观组织图3给出了不同卷取温度下实验钢在扫描电镜下的显微组织照片.如图3(a)所示,在300℃卷取时,实验钢主要由板条贝氏体和粒状贝氏体组成的混合组织,其中板条贝氏体的板条间有残余奥氏体薄膜存在,有的薄膜呈块状,有的薄膜呈长条状;马氏体-奥氏体(M-A岛)的形成是因为在贝氏体转变过程中,碳原子不断地从贝氏体基体向奥氏体中扩散,使得剩余奥氏体内逐渐富碳,但岛内的碳含量富集程度尚达不到能析出碳化物的水平,故成为富碳奥氏体岛,在冷却过程中一部分将转变成马氏体,即M-A岛状组织[9];图3中箭头所指的组织为M-A岛状组织,在400℃与470℃卷取时,实验钢的组织主要为粒状贝氏体,卷取温度为470℃时M-A岛的数量比400℃卷取时多,大小参差不一,分布不均匀,形态主要是粒状、块状和长条状,而卷取温度为400℃时M-A岛的分布更加弥散,尺寸更加细小,如图3(b)和(c)所示.图3 实验钢在不同卷取温度时的显微组织为了说明实验钢力学性能变化的原因,利用透射电镜(TEM)观察了300和470℃卷取时实验钢的精细组织结构,如图4所示.300℃卷取时实验钢主要为板条贝氏体和粒状贝氏体组成的混合组织,板条贝氏体转变发生在贝氏体转变区的较低温度区,是切变和扩散混合型转变,铁素体呈板条状平行排列,形成板条束,板条间为小角度晶界,板条束间为大角度晶界[9].300℃卷取时实验钢组织的精细结构为板条状,板条界清晰可见,板条间分布着薄膜状或针状的M-A组元,板条宽度为0.2~0.5 μm,铁素体板条内存在很高的位错密度,如图4(a)所示.470℃卷取时实验钢的组织主要为粒状贝氏体,粒状贝氏体转变区比上贝氏体转变温度稍高,也是切边和扩散型的转变.由图4(b)所示,470℃形成的粒状贝氏体有两种形态,第1种是在板条铁素体内存在M-A组织,由于同一板条束中的板条间为小角度晶界,对侵蚀不敏感,板条界不清晰,因而在光学显微镜下粒状贝氏体铁素体为块状,需借助投射电镜分辨;第2种为在铁素体基体内或边界存在M-A岛状组织,在光学显微镜下,M-A物质为粒状,在SEM或TEM下,M-A呈块状或条状.与300℃卷取时形成的板条相比,470℃卷取时的板条大小不一,板条边界不平直,板条最大宽度达到了0.7 μm左右,板条内也分布着大量位错,如图4(b)所示.图4 实验钢在不同卷取温度时的TEM形貌2.3 实验钢中析出物分析卷取温度是热轧带钢获得贝氏体组织最为关键的工艺参数之一,不同温度卷取时,试验钢的力学性能不同.同400和470℃卷取相比,由于在较低的300℃卷取时将更多的位错缺陷保留在基体中,同时低温减慢了碳及合金元素的扩散速度,易于形成长宽比较大的板条贝氏体,这将大幅度地提高强度.由于板条内位错密度大,不利于变形中的运动,导致了钢塑性降低,因此实验钢在300℃卷取时的强度比在400和470℃卷取时高,延伸率低,这与图2中的数据规律是一致的.实验钢在400和470℃卷取时所形成的都是粒状贝氏体组织,当加速冷却终止温度较高时,由于碳的扩散速度较快,形成的M-A组织数量较多、尺寸较大,当加速冷却的终止温度较低时,所形成的M-A岛尺寸更加细小、分布更加弥散,如图3(b)和(c)所示.有研究表明[9],当 M-A 组织数量少、尺寸小以及分布均匀、形态趋于球状时对力学性能有利,而长条状的或带有尖角的M-A组织对性能不利,本实验中400℃卷取时M-A岛比470℃时的更加细小,然而其强度却比470℃卷取时低,这主要是和微合金元素Nb与Ti的析出有关.利用碳膜萃取法对实验钢在400和470℃卷取时试样中析出物的结构作了分析,如图5所示.400℃卷取时析出物尺寸分布在80~150 nm,形状主要是方形的,如图5(a)所示.图5 实验钢在不同卷取温度时的析出物形貌和能谱对图5(a)中箭头所指的粒子进行能谱分析,结果表明该析出粒子主要是Nb和Ti 复合碳氮化物粒子,并且以Ti的析出为主,如图5(b)所示.因Nb(C,N)和Ti(C,N)在室温下的晶格常数比较接近,在整个固态范围内均可完全互溶,故图5(a)中箭头所指粒子可认为是复合析出的(Nb,Ti)(N,C)粒子.470℃卷取后的析出粒子形貌如图5(c)所示,析出粒子的数量更多,除了尺寸较大的 (Nb,Ti)(N,C)析出物外,还出现了球状或近似球状析出物,其尺寸在几十个纳米.对图5(c)中箭头所指的近似球形析出物进行能谱分析如图5(d)所示,结果表明这些析出物主要也是(Nb,Ti)(N,C)粒子,其中 Nb的比重有所增加.由于470℃卷取时析出的(Nb,Ti)(N,C)粒子比400℃时的数量更多,因此其析出强化作用更大,所以实验钢在470℃卷取时所获得的强度比400℃时的大.有研究表明,M/A岛的形态和数量对冲击韧性有较大的影响[10].当M/A岛较粗大时,相界面可因塑变诱发出断裂的核心,在外力的作用下裂纹得以迅速扩展,导致韧性恶化[11],因此470℃卷取时的冲击功的值比400℃卷取时降低了32 J/cm2.3 结论1)实验钢在终轧后以15~20℃/s的冷速冷却到不同温度卷取将得到不同的组织:卷取温度为300℃时得到板条贝氏体和粒状贝氏体的混合组织,卷取温度为400和470℃时得到粒状贝氏体组织.2)实验钢在470℃卷取时屈服强度和抗拉强度分别为700 MPa和865 MPa,延伸率达到了18.9%,具有最好的综合力学性能,满足了国标对Q690的性能要求.3)随着卷取温度的升高,实验钢的强度呈现出先下降再升高的趋势,延伸率呈现出先升高再下降的趋势,力学性能变化的原因主要和贝氏体组织的类型、M-A岛的尺寸和形态以及微合金元素Nb与Ti的析出强化作用有关.参考文献:[1]张开华,叶晓瑜,刘勇,等.终轧温度对高强度工程机械用钢组织性能的影响[J].钢铁钒钛,2010,31(3):63-67.ZHANG Kaihua,YE Xiaoyu,LIU Yong,et al.Effect of finishing rolling temperature on microstructures and mechanical properties of steel strip for engineering mechanism[J].IronSteel Vanadium Titanium,2010,31(3):63-67.[2]王国花,邓东生.舞钢工程机械用高强钢的试验研究[J]. 宽厚板,2009,15(5):27-29.WANG Guohua,DENG Dongsheng.Experimental study onhigh strength steel for construction machinery in Wugang iron and steel Co.Ltd [J].Wide and Heavy Plate,2009,15(5):27-29.[3]NAKATA N,MILITZER M.Modeling of microstructure evolution during hot rolling of a 780 MPa high strength steel[J].ISIJ International,2005,45(1):82-90.[4]MISRA R D K,TENNETI K K,WEATHERLY G C,et al.Microstructure and texture of hot-rolled Cb-Ti and V-Cb microalloyed steels with differences in formability and toughness[J].Physical Metallurgy and Materials Science,2003,34A(10):2341-2351.[5]MISRA R D K,NATHANI H,HARTMANN J E,et al.Microstructural evolution in a new 770 MPa hot rolled Nb-Ti microalloyed steel[J]. Materials Science and Engineering A,2005,394(1/2):339-352.[6]毛新平,孙新军,康永林,等.薄板坯连铸连轧Ti微合金化钢的物理冶金学特征[J].金属学报,2006,42(10):1091-1095.MAO Xinping,SUN Xinjun,KANG Yonglin,et al.Physical metallurgy for the titanium microalloyedstrip produced by thin slab casting and rolling process[J].Acta Metallurgica Sinica,2006,42(10):1091-1095.[7]杨才福,张永权,王宇杰.钛含量对热轧带钢力学性能的影响[J].钢铁,1995,30(8):48-51.YANG Caifu,ZHANG Yongquan,WANG Yujie.Effect of Ti content on mechanical properties of hot-rolled strip steel[J].Iron and Steel,1995,30(8):48-51.[8]KRAUSS G, THOMPSON S W. Ferritic microstructure in continuously cooled low and ultralow carbon steels[J].ISIJ International,1995,35(8):937-945.[9]李鹤林,郭生武,冯耀荣,等.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001:8.[10]XIAO Furen,LIAO Bo,SHAN Yiyin,et al.Challenge of mechanical properties of an acicular ferrite pipeline steel[J].Materials Science and Engineering:A,2006,431(1/2):41-52.[11]孔君华,吴力新,谢长生.热轧工艺对低碳微合金钢组织与性能的影响[J].热加工工艺,2004(11):43-45.KONG Junhua,WU Lixin,XIE Changsheng.The effect of hot rolling process on microstructure and properties of low carbon microalloyed steel[J].Thermal Processing,2004(11):43-45.。

轧制工艺对Ti—62A钛合金厚板组织及性能的影响

轧制工艺对Ti—62A钛合金厚板组织及性能的影响文章通过两种轧制工艺获得Ti-62A钛合金厚板,并对比组织及性能。

结果表明:两种工艺,分别获得等轴组织和网篮组织,并对两种组织对应的性能进行了比较,以期为该合金板材生产提供参考。

标签:轧制工艺;组织;性能Ti-62A合金是一种α+β型钛合金,属于Ti-Al-Sn-Zr-Mo-Si-X系合金。

该合金是在Ti-62222S合金基础上,通过合理的成分设计,研究开发的一种高强高韧损伤容限型钛合金[1]。

目前,属于损伤容限型的钛合金有TC4ELI,Ti-62222S 和TC11DT等。

其中:TC4ELI的屈服强度为900MPa,属于中强损伤容限型钛合金;其余两种的屈服强度均为1000MPa,属于高强损伤容限型钛合金。

其中,TC4ELI 和Ti-62222S合金已大量应用于美国第四代战斗机F-22[2]。

文章通过两种轧制工艺获得Ti-62A合金厚板,并对比组织及性能,以期能为该合金的厚板生产提供参考。

1 实验1.1 材料选用的钛合金,通过3次真空自耗熔炼制得合金铸锭,化学成分按名义成分控制。

采用金相法测得α+β→β相转变温度为970±5℃。

1.2 工艺方案铸锭经β相区开坯锻造成厚度为200~250mm的板坯,此后分两种工艺轧制:工艺A:两相区开坯→ 两相区轧至40mm。

工艺B:两相区开坯→β处理→ 两相区轧至40mm。

经两种工艺轧制后,板材经750℃/2h AC热处理后取试样进行性能检测。

2 结果及讨论2.1 显微组织该合金板材经两种工艺轧制后的显微组织见图1。

由图1中a可看出,该合金经两相区开坯后,锻造态组织均已转变成较均匀细小的等轴组织。

b图,经工艺A轧至40mm,总变形量进一步增加,等轴组织更加均匀细小,为典型的等轴组织。

d图,经工艺B轧至40mm,β晶粒(c图,β处理后)在变形过程中被破碎,原始β晶粒内的α片变短,各α片层交错排列,形成网篮组织。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧制温度对TB6钛合金棒材组织和力学性能的影响

发表时间:2017-05-26T09:34:54.720Z 来源:《基层建设》2017年4期作者:黄维鸽

[导读] 摘要:采用三辊螺旋轧机,在Tβ-40℃、Tβ-30℃和Tβ+160℃三种不同温度下对TB6钛合金棒材进行轧制,研究轧制温度对棒材组织和力学性能的影响。

新疆工业职业技术学院新疆乌鲁木齐 830022

摘要:采用三辊螺旋轧机,在Tβ-40℃、Tβ-30℃和Tβ+160℃三种不同温度下对TB6钛合金棒材进行轧制,研究轧制温度对棒材组织和力学性能的影响。

研究结果表明,经Tβ-40℃轧制后的组织为等轴组织,Tβ-30℃轧制后的组织为双态组织,Tβ+160℃轧制后的组织为网篮组织;具有等轴组织和双态组织的TB6钛合金棒材的拉伸强度相当,均高于具有网篮组织的,而等轴组织的塑性与网篮组织的相当,但低于双态组织的;综合分析知,经Tβ-30℃轧制后的TB6钛合金棒材的综合力学性能最优。

关键词:轧制温度;TB6钛合金;显微组织;力学性能

引言

TB6钛合金(名义成分为Ti-3Al-8V-6Cr-4Mo-4Zr)是一种亚稳β钛合金,钼当量约19.6,在730℃即可发生α→β相变,通过处理后极限强度可达1400MPa以上,具有密度低、强度高、耐蚀、冷加工和抗疲劳性能优异等特点,常被用来制造弹簧、石油气管路控制装置和各类紧固件等。

作为β型钛合金,TB6钛合金在加工过程中具有较好的冷成形能力,但是变形温度低往往会造成合金的微观组织破碎不充分,而变形温度过高则容易引起合金在高温下形成粗大晶粒。

因此在生产TB6等β钛合金时,合适的轧制温度是保证合金棒材获得良好组织和力学性能的首要条件。

本研究对比了不同轧制温度对固溶态和固溶时效态TB6钛合金棒材组织和性能的影响,以获得能够满足某零件对抗拉强度大于1300MPa、屈服强度大于1200MPa且延伸率大于10%要求的轧制温度;并对该轧制温度下生产的棒材进行了不同温度的时效处理,研究了TB6钛合金在不同时效制度下组织和性能的变化规律。

1、实验

实验所用原材料为北京航空材料研究院钛合金研究所经真空自耗熔炼炉三次熔炼得到的650kgTB6钛合金铸锭,其化学成分见表1。

利用金相法测得相变点温度Tβ为795℃。

铸锭经过锻造锻成 60mm棒坯,其组织为等轴组织,如图1所示。

三辊螺旋轧机是一种新型、高效和大压下量的轧制设备,螺旋轧制是局部循环加载的非封闭复杂体积变形过程。

利用三辊螺旋轧机在Tβ-40℃、Tβ-30℃以及Tβ+160℃三种温度下将 60mm棒材轧制成 20mm棒材,轧制后对棒材进行固溶和时效处理,热处理制度为755℃×2h/WC+515℃×8h/AC。

利用LEICADMI3000M光学显微镜对热处理后的棒材进行显微组织观察,INSTRON5887万能材料试验机对热处理后的棒材进行室温拉伸性能测试,CamScan3100扫描电镜对拉伸断口进行分析,对比不同轧制温度对棒材组织和力学性能的影响。

2、结果与讨论

2.1轧制温度对显微组织的影响。

钛合金棒材轧制过程中显微组织的变化与变形温度有密切关系,在相变点温度之上与相变点温度之下对棒材进行轧制会得到不同类型的显微组织。

图2为经不同温度轧制后TB6钛合金棒材的显微组织。

经Tβ-40℃轧制后棒材的显微组织与原始组织基本相同,均为等轴组织,但轧制后的显微组织中α相含量有所减少,并且经大变形量变形后等轴α相的尺寸也有所减小。

经Tβ-30℃轧制后棒材的显微组织为双态组织,由于变形温度进一步接近相变点,α相含量进一步减少,等轴α相长大,其中少量聚集长大成短棒状,尺寸比Tβ-40℃轧制后的大。

经Tβ+160℃轧制后棒材的显微组织为网篮组织,轧制温度

2.4。