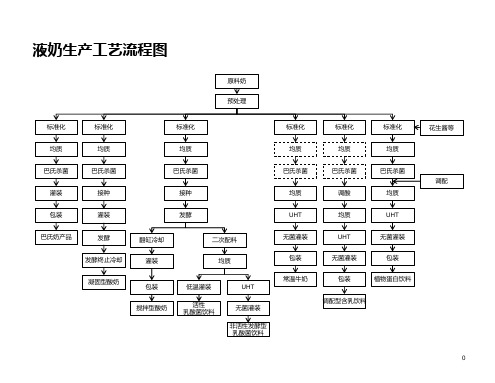

液体乳生产流程图

乳制品生产工艺流程图之欧阳家百创编

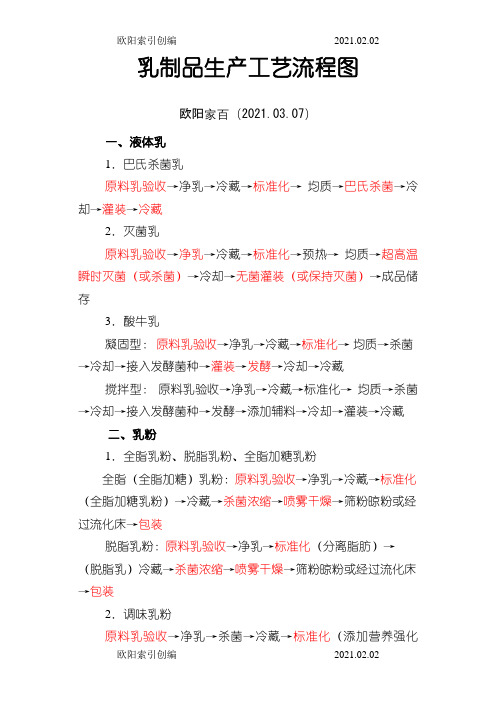

乳制品生产工艺流程图

欧阳家百(2021.03.07)

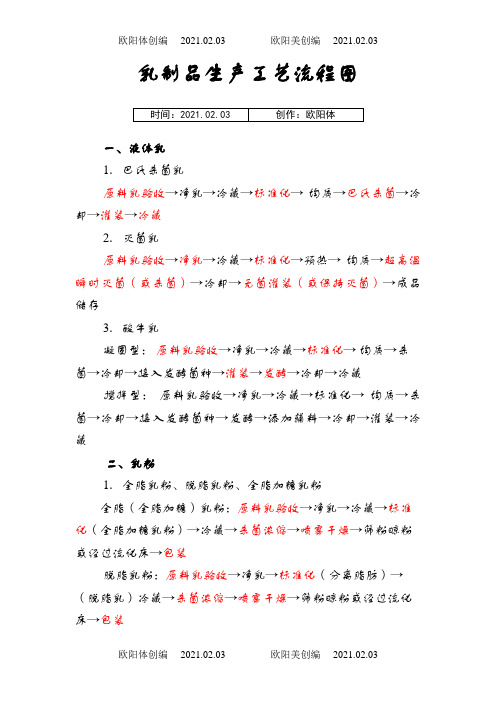

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化

剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

《液态乳生产》PPT课件

《液态乳生产》PPT课件

Contents

1. 概述:乳的组成及性质、原料乳的处理 2. 液态乳的生产 3. 发酵乳的生产 4. 炼乳生产 5. 乳粉生产 6. 奶油、冰淇淋的生产

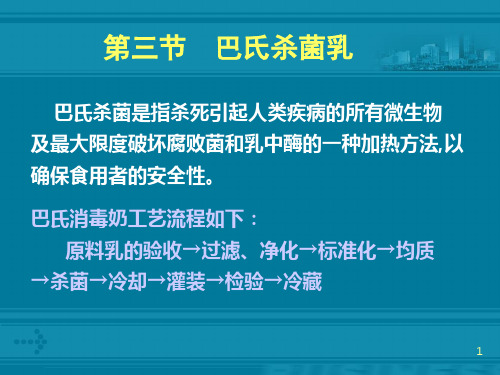

三、巴氏杀菌乳的生产

巴氏杀菌乳

是指用新鲜的优质原料

乳,经过离心净乳、标准化、均质、杀菌和

冷却,以液体状态灌装,直接供消费者饮用

的商品。

巴氏杀菌乳的分类

根据脂肪含量、营养成分、原料来源可将巴 氏杀菌乳分成不同种类。 ❖ 1、按脂肪含量不同可分为全脂乳、高脂乳、 低脂乳、脱脂乳 ❖ 2、按营养成分不同可分为普通消毒牛乳、强 化牛乳、调制乳 ❖ 3、按风味不同可分为可可乳、巧克力乳、咖 啡乳、草莓乳、调制酸乳等风味产品。

2、原料乳中的病原菌

❖ 葡萄球菌属; ❖ 链球菌属; ❖ 沙门菌属; ❖ 大肠埃希菌属; ❖ 李斯特菌属; ❖ 布鲁菌属; ❖ 芽孢杆菌属; ❖ 梭菌属; ❖ 分支杆菌属。

3、原料乳中的病毒和噬菌体

❖ 病毒; ❖ 噬菌体:

乳链球菌噬菌体; 乳酪链球菌噬菌体; 嗜热链球菌噬菌体; 乳酸杆菌的噬菌体。

(2) 间接加热法

❖ 离开保温管后, 灭菌乳进入无菌冷却段,被水冷却。 从137℃降温至76℃, 最后进入回收段,被5 ℃的进 乳冷却至20℃。

❖ 牛乳温度变化如下: 原料乳(5℃)→预热至66℃→加热至137℃→保温 (4s)→水冷却至76℃→进乳冷却至20℃→无菌贮罐 →无菌包装

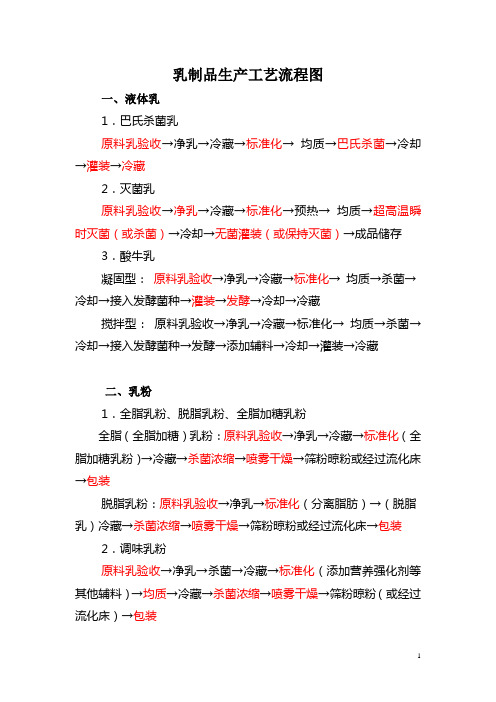

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

乳制品生产工艺流程图集团档案编码:[YTTR-YTPT28-YTNTL98-UYTYNN08]

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

《液态乳生产》课件

2 乳液处理

对乳液进行杀菌、均 质等工艺处理,以保 持乳质的稳定性和口 感。

3 添加剂使用

根据产品需要,添加 适量的营养补充剂和 调味剂,提升产品的 口感和营养价值。

分离乳脂的方法

离心分离法

通过高速离心的方式,将 乳液中的乳脂与乳清分离。

冷却分离法

通过冷却乳液,利用乳脂 与乳清的密度差异,实现 分离。

Hale Waihona Puke 乳糖利用将乳糖提取出来,制作乳糖 粉和其他乳糖相关产品。

乳清乳液护肤品

利用乳清的保湿和滋养作用, 制作乳液类护肤品。

添加剂的使用与安全性

1

添加剂使用

根据产品需求,添加乳化剂、防腐剂等,以提升产品的品质和保存期。

2

安全性控制

对添加剂进行严格管控,确保添加剂使用的安全性和合规性。

3

品质检验

对添加剂使用后的产品进行品质检验,确保添加剂不会对产品品质产生不利影响。

液态乳生产的主要过程

1

原料处理

对乳源进行检验,处理原料以保证

乳液处理

2

乳质的安全和质量。

将乳源经过搅拌、均质、杀菌等工

艺进行处理,保持乳质的稳定性。

3

灌装包装

将经过处理的乳液进行灌装和包装, 确保产品的卫生和外观质量。

原料的选取与处理

1 乳源选取

选择优质的牛奶或其 他乳源,确保营养成 分的丰富和安全性。

1

乳脂调整

根据产品类型,调整乳脂含量,以

蛋白质调整

2

满足不同消费者的需求和口感。

根据产品需求,添加乳清蛋白或其

他蛋白质调整剂,提升产品的营养

价值。

3

质量控制

对调整后的乳液进行质量检验和控 制,确保产品质量的稳定性。

化妆品生产流程图

化妆品生产流程图化妆品生产流程图是研发到最终产品的整个过程,并涉及到原材料采购、生产加工、质量控制等多个环节。

下面将以一款乳液为例,介绍其生产流程图。

第一步:原材料采购原材料采购是化妆品生产过程中的关键环节。

化妆品乳液的原材料主要包括水、油、乳化剂、防腐剂、香料、精油等。

生产厂家需要根据产品配方,选择合适的供应商,采购符合质量标准的原材料。

第二步:配方混合生产厂家根据产品配方,将各种原材料按照一定的比例进行混合。

这个步骤需要特别注意每种原材料的加入次序和混合速度,以确保混合均匀。

第三步:乳化处理将混合好的原材料进行乳化处理是制造乳液的关键步骤。

这个过程中需要使用乳化设备,通过剧烈的搅拌和加热的方式,使油水相互混合并形成乳状液体。

第四步:调整pH值和添加活性成分乳化处理后,需要测定乳液的pH值,并根据需要进行调整。

同时,根据产品的功能要求,还可以添加各种活性成分,如维生素C、胶原蛋白等。

这个步骤需要严格控制加入量和混合均匀度。

第五步:杀菌和灭菌为了确保化妆品的卫生安全性,生产过程中需要进行杀菌和灭菌处理。

可以通过高温加热或添加防腐剂的方式来进行处理。

第六步:包装乳液制造完成后,需要进行喷涂、装瓶、贴标签等包装工序。

这个过程需要使用自动化包装设备,以提高工作效率和产品的整体质量。

第七步:质量控制化妆品生产完毕后,需要进行质量控制。

包括对产品外观、pH值、活性成分含量、防腐剂含量等进行检验,并做好相应的记录。

第八步:成品检验化妆品生产流程的最后一步是进行成品检验。

将生产出来的乳液送往实验室,通过各种性能和安全性的测试,确保产品质量符合标准和客户需求。

总结:以上是化妆品乳液的生产流程图,从原材料采购到最终成品的生产过程中,涉及到多个关键步骤和环节。

生产过程中需要严格控制每个环节的质量,确保产品的安全和可靠性。

只有坚持质量第一的原则,并合理运用先进的生产工艺和设备,才能生产出高质量的化妆品产品。

液态奶生产工艺流程课件

定期对液态奶生产设备的管道进行清洗和消毒,以防止细菌滋生。

清洗过滤器

定期对液态奶生产设备的过滤器进行清洗和更换,确保过滤效果。

液态奶生产设备的故障排除与维修

故障排除

01

当液态奶生产设备出现故障时,及时进行故障排除,确保设备

正常运行。

维修保养

02

对液态奶生产设备进行维修保养,更换损坏的部件,确保设备

液态奶的分类

根据加工处理方法和产品特点, 液态奶可以分为消毒牛奶、巴氏 杀菌牛奶、调制牛奶等不同类型 。

液态奶的生产工艺流程简介

原料奶采集

从健康奶牛采集新鲜牛奶,经 过初步的过滤和冷却处理。

标准化处理

根据产品要求和市场定位,对 原料奶进行脂肪、蛋白质、糖 分等营养成分的调整和标准化 处理。

热处理和均质化

液态奶的加工工艺流程

杀菌

分离与提纯

液态奶在加工过程中需进行高温短时杀菌 ,以消灭有害菌和致病菌,保证产品的安 全性和营养价值。

液态奶中的脂肪、蛋白质、糖等成分需通 过分离和提纯工艺进行分离和纯化,以得 到更纯正、营养价值更高的产品。

均质化

包装

液态奶在加工过程中需进行均质化处理, 使产品口感更佳,稳定性更好。

牛等。

饲养环境

奶牛的饲养环境对原料奶的质量 和营养成分有影响,如饲料、饮

水、卫生条件等。

采奶频率

不同饲养环境下,奶牛的产奶量 和采奶频率有所不同,一般每天

2-3次。

原料奶的采集与储存

01

02

03

采奶设备

使用专业的采奶设备,如 挤奶器、储奶罐等,确保 原料奶的采集与储存过程 卫生、安全。

储存温度

原料奶在储存过程中需保 持低温,一般控制在4℃ 以下,以延长保存时间。

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.xx杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸xx

凝固型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:

原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:

原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:

红色字体为关键控制环节。

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

液态奶生产工艺流程_

为UHT供料。

精选.

13

9、管路中死角中的残奶每小时要求回收一次,1小时内不用的管路 要求用清水冲洗干净。

二、CIP清洗岗位 控制点

1、清洗顺序要符合操作规程要求:水-碱-水酸-水。 2、杀菌时间、温度应符合操作规程要求:两种奶交换生产清洗4

小时,机器检修后要清洗1小时;505、712型号的机器要用蒸 气杀菌,而依莱克斯德及其它管道用98℃以上热水杀菌。 3、清先前应对罐中的存奶情况进行检查,对末抽净的奶要求动手 回收。 4、清洗前需拆下取样阀进行动手刷洗。 5、清洗结束需检查罐中的清洗效果,罐中的清洗液应回收干净, 且呈中性。

液态奶工艺流程

精选.

1

工艺流程三阶段

一、预处理阶段 二、灌装段 三、包装段

精选.

2

液态奶工艺流程示意图

奶源

车间称料

抽奶泵

化料

净乳机 生贮罐 巴杀 贮奶仓

过滤 预

胶体磨 处 理 阶

过滤器 段

预混罐

中贮罐

巴杀

超高温灭菌

灌装

包装

精选.

灌 装

包 装

3

一、预处理阶段

(一) 前处理阶段

A 奶源预处理 a 对奶车中的奶源进行检验

预超热高6温5-灭70℃菌均机质内部工预作杀示菌意图 杀菌

冷却

灌装

精选.

6

二、灌装阶段

(一) 康美包无菌灌装机灌装流程

1 通过压力泵和吸盘将康美包材吸到成形杆处。 2 成形杆将包材撑为方形。 3 对已撑开的包材在活化头处加温至350℃,将包材底部压制 封口。 4 在干燥区用双氧水蒸气对包材进行杀菌。 5 在预热区吹无菌风,将干燥区出来的包材内残留的双氧水 吹干。 6 此后进入灌装头所在区域进行产品灌装。 7 对灌足量的产品通过蒸气喷头进行封口预热、压制、封口, 最后由排包器推出,近入运输轨道,由检验人员检验合格后 进入包装段。

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.xx杀菌乳

原料乳验收→净乳→冷藏→标准化→ 均质→xx杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→ 均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸xx

凝固型:原料乳验收→净乳→冷藏→标准化→ 均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→ 均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

液奶生产工艺流程图

UHT 无菌灌装 包装

发酵终止冷却

凝固型酸奶

包装 搅拌型酸奶

低温灌装 活性 乳酸菌饮料

UHT

调配型含乳饮料

无菌灌装

非活性发酵型 乳酸菌饮料

0

液奶生产工艺流程图

原料奶 预处理

标准化

பைடு நூலகம்

标准化

标准化

标准化

标准化

标准化

花生酱等

均质

均质

均质

均质

均质

均质

巴氏杀菌

巴氏杀菌

巴氏杀菌

巴氏杀菌

巴氏杀菌

巴氏杀菌 调配

灌装

接种

接种

均质

调酸

均质

包装

灌装

发酵

UHT 无菌灌装 包装 常温牛奶

均质

UHT 无菌灌装 包装 植物蛋白饮料

巴氏奶产品

发酵

翻缸冷却 灌装

二次配料 均质

第二章液态乳加工工艺

冷却方法

牧场 ➢水池冷却、浸没式冷却器、冷藏箱、冷库

等。

德国 Lauda 供应商:北京东富龙格 兰特实验仪器耗材公司

工厂 板式热交换器(plate heat exchange)(板冷机)

(四)原料乳的贮存

目的 (1)保证连续生产的需要, 贮存量按工厂

的具体条件来确定,一般为生产能力 50%~100% 。 (2)保证牛乳处于低温条件下(4℃)。

灭菌:杀死所有微生物,产品呈绝对无 菌状态。

商业无菌: ①不含危害公共健康的致病菌和毒素; ②不含任何在产品贮存、运输及销售期

间能繁殖的微生物; ③在产品有效期内保持质量稳定和良好

×100

均质指数在1~10范围内,表明均质效果 可以接受

3.尼罗法(NIZO)

取25ml乳样,在半径250mm、转速 1000r/min的离心机内,40℃条件下离心 30min,取下层20ml乳样和离心前的样品, 分别测乳脂肪的含量。

下层脂肪含量

尼罗值=

离心前脂肪含量

×100%

一般尼罗值在50%~80%。

均质原理图

1~10μm,平均3 μm

1 μm以下

1、一级均质后脂肪球状态 2、二级均质后脂肪球状态

(五)均质工艺条件

温度 50~65℃ 压力 :二段均质 第一段 17~21MPa

第二段 5~10MPa 一段均质:10 ~20MPa

不同均质条件下脂肪球的分布

脂肪球的含量(%)

均质压力为250bar 均质压力为100bar 未均质

[高压均质机]

[胶体磨]

(二)均质方法

部分均质(只均质稀奶油) 全部均质 一段均质 二段均质

(三)均质原理

均质机由一个高压泵和均质阀组成。 在一定的均质压力下,料液通过窄小的

乳制品生产工艺流程图之欧阳体创编

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

第二章_液体乳-3

22

杀菌或灭菌不仅影响消毒乳的质量,而且影响 风味和色泽、保存期。因此,巴氏杀菌的温度和持 续时间必须准确。加热杀菌形式很多,一般牛奶高 温短时巴氏杀菌的温度通常为75℃,持续15~20s; 或80~85℃,10~15s。如果巴氏杀菌太强烈,那 么该牛奶就有蒸煮味和焦糊味,稀奶油也会产生结 块或聚合。

(4) 物理化学变化,如脂肪上浮、絮凝和形成 凝胶。

32

巴氏杀菌乳的变质主要是由于微生物的生长引

起的,由以下因素决定: ① 贮存温度; ② 二次污染的程度;

③ 造成变质的细菌的世代间隔;

④ 原料乳中蜡样芽孢杆菌的芽孢数量; ⑤ 乳中天然抑制细菌生长物质的活性。

33

第四节

延长货架期的液体乳

延长货架期(extended shelf-life,ESL)的液 体乳简称为ESL乳。 Pure-LacTM系统生产ESL乳 采用微滤技术与巴氏杀菌相结合生产ESL乳 填充CO2延长巴氏杀菌乳的货架期

2 3 100

40

y

4.方式: ①根据计算,将全脂乳和脱脂乳(稀奶油)按一定 比例混合。 预标准化:杀菌前进行标准化 后标准化:杀菌后进行标准化 ②利用标准化设备直接在管线上进行标准化:

11

四、均质

在消毒奶生产中均质是将乳中脂肪球在强力的 机械作用下破碎成小的脂肪球。目的是为了防止脂 肪的上浮分离,并改善牛乳的消化、吸收程度。

47

五、营养价值

表5-3 营养物质的损失(%) 处理 巴氏杀菌 直接UHT灭菌 UHT灭菌, 贮存3个月后 可利用 赖氨酸 0 0 2 维B1 5~10 5~15 10~20 维B6 0~ 5 5~15 20~50

维B9

3~ 5 10~20 30~100

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江西阳光乳业股份有限公司液体乳生产工艺流程图

D E

备注:

一.序号“A,B,C,D,E”分别代表巴氏杀菌乳生产工艺流程、超高温瞬时灭菌方式工艺流程、二次灭菌方式工艺流程、凝固型酸奶工艺流程、搅拌型酸奶工艺流程。

二.关键设备及相应参数:

1.原奶验收:丹麦福斯公司MSC4000原奶检测仪,200个/h;可同时检测原料奶蛋白质、脂肪、乳糖、非脂乳固体、冰点等七个指标;

2.标准化:奶油分离机,转速为5890r/min,生产能力为5000L/h;

3.均质机:均质温度为60℃-70℃,压力为15-35MPa;4.巴氏杀菌:板式热交换器,杀菌参数为75℃-85℃,10s-15s;

5.超高温瞬时灭菌:UHT灭菌机,灭菌参数为137℃-139℃,3s-4s;

6.二次灭菌:灭菌釜,灭菌参数为85℃-121℃,15min-30min;

7.发酵:42℃-43℃恒温发酵;

8.冷却贮存:1℃-10℃。

江西阳光乳业股份有限公司含乳饮料及植物蛋白饮料生产工艺流程图

A B

备注:

一.序号“A,B”分别代表“一般杀菌工艺流程和高温高压灭菌工艺流程”。

二.关键设备及相应参数:

1.均质机:均质压力为20-35Mpa,温度为60℃—70℃;

2.一般杀菌温度:75℃-85℃,10s-15s;

3.高温高压灭菌温度:85℃-121℃,15min-30min;

4.冷却贮存:1℃-10℃。