PCB测试说明书

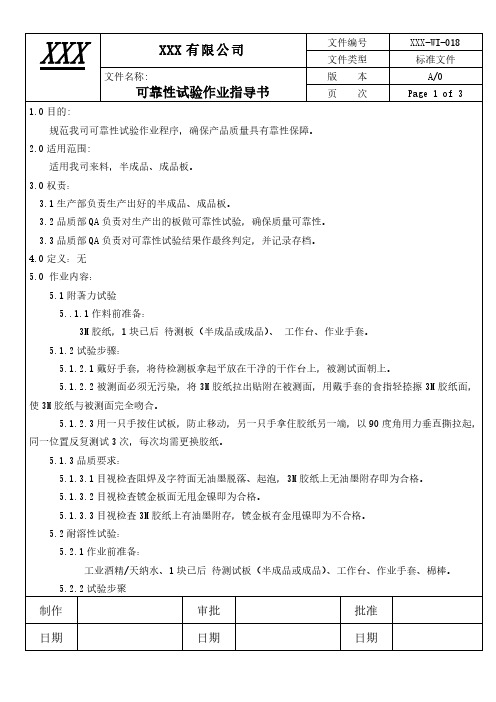

PCB线路板可靠性试验作业指导书

3.2 品质部 QA 负责对生产出的板做可靠性试验,确保质量可靠性。

3.3 品质部 QA 负责对可靠性试验结果作最终判定,并记录存档。

4.0 定义:无

5.0 作业内容:

5.1 附著力试验

5..1.1 作料前准备:

3M 胶纸,1 块已后 待测板(半成品或成品)、 工作台、作业手套。

5.1.2 试验步骤:

5.4.2.2 开锡炉电源加热,调整炉温设定器,将炉温设定在 260℃。

5.4.2.3 当炉温指示针与设定温度一致(红色指示灯亮),锡块完全熔化时,用玻璃温度计测量锡

温度,要求在 260℃±5℃范围内。

5.4.2.4 用毛刷在待测的PCB板上涂上一层均匀的助焊剂,然后用夹子夹住板的两边,使涂有

助焊剂的一面朝下。

工业酒精/天纳水、1 块已后 待测试板(半成品或成品)、工作台、作业手套、棉棒。

5.2.2 试验步聚

制作

审批

批准

日期

日期

日期

XXX

XXX 有限公司

文件编号 文件类型

XXX-WI-018 标准文件

文件名称:

可靠性试验作业指导书

版本 页次

A/0 Page 2 of 3

5.2.2.1 戴好手套,将待检测板平放在工作台面上,被测面朝上。

5.4.3.2上锡状况:目视检查被测面上锡饱满,无虚焊、假焊、不上锡不良。

5.4.3.3阻焊附著力,目视检查无起泡、阻焊脱落不良,3M胶纸测试无阻焊剥落不良。

5.5 板材性能测试:

5.5.1 作业前准备

锡炉、温度计、钢夹、待测板材、蚀刻机、铜箔仪、千分尺、作业手套。

5.5.2 试验步骤:

5.5.2.1 将来料板材切一块面积小于 14.5×19.5cm 光板做热冲击试验。

PCB测试作业指导书

PCB测试作业指导书1. 概述本文档旨在提供PCB测试作业的指导,包括测试步骤、注意事项和常见问题解答。

2. 测试步骤2.1 准备工作在进行PCB测试之前,确保以下准备工作已完成:- 确认测试设备和仪器的工作状态良好;- 根据测试要求准备测试样品和回路板;- 确保测试环境的稳定性和安全性。

2.2 连接测试设备根据测试要求,将测试设备连接到PCB样品或回路板上。

确保连接正确、牢固,并避免擦伤或损坏测试样品。

2.3 进行测试根据测试要求,使用相应的测试设备对PCB样品或回路板进行测试。

注意以下事项:- 确保测试设备的参数设置正确,并根据需要进行调整;- 确保测试操作规范和准确,避免操作失误;- 注意观察测试过程中的各种信号、指示灯等是否正常;- 在每次测试完成后,及时记录测试结果。

2.4 结束测试测试完成后,进行以下操作:- 关闭测试设备和仪器,并断开与PCB样品或回路板的连接;- 清理测试现场,确保无遗留物或杂物;- 将测试结果整理归档,并妥善保存。

3. 注意事项在进行PCB测试作业时,需要注意以下事项:- 确保测试操作符合相关法律法规和安全标准;- 确保测试设备和仪器的操作人员具有相应的资质和培训经验;- 遵守测试设备和仪器的使用说明和维护规范;- 遵循测试流程和操作规范,确保测试结果的准确性和可靠性;- 在出现异常情况或问题时,及时停止测试并寻求相关技术支持。

4. 常见问题解答4.1 测试设备无法正常开机怎么办?- 确认电源接口和插头连接是否正确;- 检查电源线是否损坏或断开;- 确保电源开关处于开启状态。

4.2 测试结果异常怎么办?- 检查测试设备和仪器的参数设置是否正确;- 检查测试样品和回路板的连接是否稳固;- 确认测试环境是否满足要求。

4.3 如何记录和保存测试结果?- 使用测试设备提供的数据记录功能,将测试结果记录下来;- 将测试结果整理归档,可以使用电子文档或纸质文档方式进行保存;- 确保测试结果的存储安全和机密性。

PCB可靠性测试方法

小的铅笔硬度为6H 。

七. 耐电压测试 (IPC-TM-650 2.5.7)

1.目的: 检测PCB板耐电压程度

2.设备: 耐电压测试仪

3.方法: 将待测样品做适当清洗及烘干处理。 将耐电压测试仪+/-端分别连接到被测导体一端。 耐电压测试仪电压值从0V升至500VDC,升压速率不超过100V/s。 在500VDC的电压作用下持续时间30s。

三. 热应力测试 (IPC-TM-650 2.6.8)

1.目的: 测试基材和铜层的耐热程度.

2.设备: 恒温锡炉,秒表,烘箱 .

3.方法: 140℃条件下烘板4小时,取出冷却至室温。 蘸取助焊剂。 将恒温锡炉温度调至288℃,将样品浮在锡面上,10秒 后拿出。冷却至室温。 可根据需要重复浮锡、冷却的步骤。

4.接收标准: 表观观察,不允许出现分层、白点、阻焊脱落等情况。 切片观察,无铜层断裂、剥离、基材空洞等情况。

四. 可焊性测试 (J-STD-003)

1.目的: 检验印制板表面导体及通孔的焊接性能 .

2.设备: 恒温锡炉,秒表,烘箱 .

3.方法: 105℃条件下烘板1小时,取出冷却至室温。 蘸取助焊剂(中性,ALPHA100)。 将恒温锡炉温度调至235℃,样品平行于锡面,摆动进入熔锡中, 3秒后取出,冷却至室温。(评估表面焊盘可焊性) 将恒温锡炉温度调至235℃,样品垂直于锡面进入熔锡中,3秒后 取出,冷却至室温。(评估镀通孔可焊性)

2.标准测试铅笔: 4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H 软 → → → →→→ → → → → 硬

3.方法: 将板放在坚固的水平面上。 先用最硬的测试铅笔放在阻焊膜上,成45°角并加10N力,逆向 前推。 使铅笔在阻焊层上匀速向前移动1/4″,涂层即留下一道划痕。 继续用下一较软的铅笔进行测试,直到无划痕为止。

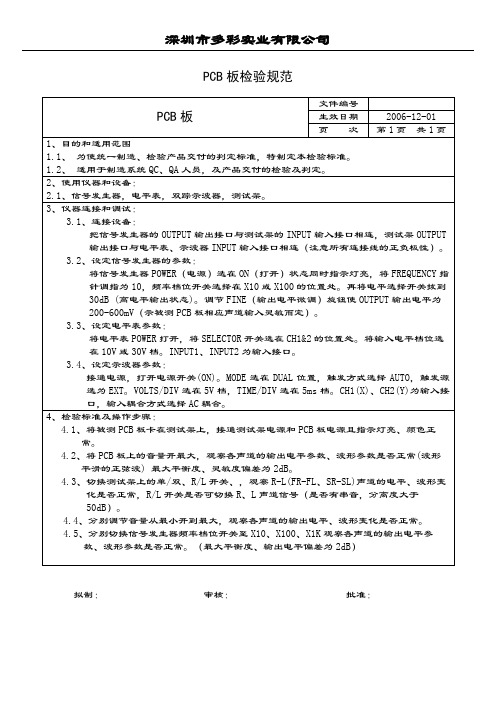

PCB板测试标准

4.5、分别切换信号发生器频率档位开关至X10、X100、X1K观察各声道的输出电平参数、波形参数是否正常。(最大平衡度、输出电平偏差为2dB)

拟制:审核:批准:

4、检验标准及操作步骤:

4.1、将被测PCB板卡在测试架上,接通测试架电源和PCB板电源且指示灯亮、颜色正常。

4.2、将PCB板上的音量开最大,观察各声道的输出电平参数、波形参数是否正常(波形平滑的正弦波) 最大平衡度、灵敏度偏差为2dB。

4.3、切换测试架上的单/双、R/L开关、,观察R-L(FR-FL、SR-SL)声道的电平、波形变化是否正常,R/L开关是否可切换R、L声道信号(是否有串音,分离度大于50dB)。

3.3、设定电平表参数:

将电平表POWER打开,将SELECTOR开关选在CH1&2的位置处。将输入电平档位选在10V或30V档。INPUT1、INPUT2为输入接口。

3.4、设定示波器参数:

接通电源,打开电源开关(ON)。MODE选在DUAL位置,触发方式选择AUTO,触发源选为EXT。VOLTS/DIV选在5V档,TIME/DIV选在5ms档。CH1(X)、CH2(Y)为输入接口,输入耦合方式选择AC耦合。

3.1、连接设备:

把信号发生器的OUTPUT输出接口与测试架的INPUT输入接口相连,测试架OUTPUT输出接口与电平表、示波器INPUT输入接口相连(注意所有连接线的正负极性)。

3.2、设定信号发生器的参数:

将信号发生器POWER(电源)选在ON(打开)状态同时指示灯亮,将FREQUENCY指针调指为10,频率档位开关选择在X10或X100的位置处。再将电平选择开关拔到30dB (高电平输出状态)。调节FINE(输出电平微调)旋钮使OUTPUT输出电平为200-600mV(示被测PCB板相应声道输入灵敏而定)。

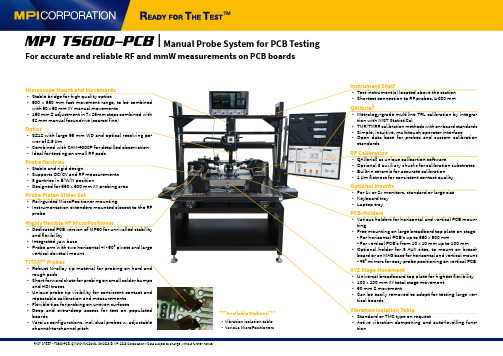

MPI 2023 TS600-PCB 测试仪说明书

FACT SHEET - TS600-PCB, QMS-C-AS-201-01, 03-2023 © MPI 2023 Corporation - Data subject to change without further notice.Instrument Shelf • Test instrument(s) located above the station • Shortest connection to RF probes, ≥ 800 mmQAlibria®• Metrology-grade multiline TRL calibration by integra-tion with NIST StatistiCal• TMR/TMRR calibration methods with on-board standards • Simple, intuitive, multitouch operator interface• Open data base for probes and c ustom c alibration standards RF Calibration• QAlibria® as unique calibartion software• Optional 3 auxiliary chucks for calibration substrates • Built-in ceramic for accurate calibration •1 µm flatness for consistent contact qualityOptional Mounts• For 1x or 2x monitors, standard or large size • Keyboard tray • Laptop trayPCB-Holders• Various holders for horizontal and vertical PCB moun-ting• Free mounting on large breadbord top plate on stage - For horizontal PCB‘s up to 550 x 500 mm- For vertical PCB‘s from 10 x 10 mm up to 100 mm • Optional holder for 3 AUX sites, to mount on bread-board or on MAG base for horizontal and vertical mount - 45° mirrors for easy probe positioning on vertical PCB XYZ Stage Movement• Universal breadboard top plate for highest flexibility • 100 x 100 mm XY total stage movement • 50 mm Z movement•Can be easily removed to adopt for testing large ver-tical boardsVibration Isolation Table• Standard or TMC type on request• Ac tive vibration dampening and auto-levelling func -tionMicroscope Mount and Movements• Stable bridge for high quality optics• 600 x 550 mm fast movement range, to be combined with 50 x 50 mm XY manual movements• 150 mm Z adjustment in 7x 25mm steps combined with 32 mm manual focus drive (coarse/fine)Optics• SZ12 with large 95 mm WD and optical resolving po -wer of 2.5 µm• Combined with CAM-4000P for detailled observation • Ideal for testing on small RF pads Probe Gantries• Stable and rigid design• Supports DC/CV and RF measurements • 3 gantries in E/W/N position•Designed for 550 x 500 mm XY probing areaProbe Platen Slider Set• Rail-guided MicroPositioner mounting• Instrumentation extenders mounted closest to the RF probeHighly flexible RF MicroPositioner• Dedicated PCB version of MP60 for unrivalled stability and flexibility• Integrated yaw base• Probe arm with two horizontal +/- 90° pivots and large vertical dovetail mountTITAN TM Probes• Robust Ni-alloy tip material for probing on hard and rough pads• Short forward skate for probing on small solder bumps and HDI traces• Unique probe tip visibility for consistent contact and repeatable calibration and measurements • Flexible tips for probing on uneven surfaces• Deep and extra-deep access for test on populated boards• Varoius configurations, incl. dual probes w. adjustable channel-to-channel pitchMPI TS600-PCB | Manual Probe System for PCB TestingFor accurate and reliable RF and mmW measurements on PCB boards***Available Options***• Vibration isolation table • Various MicroPositioners。

PCB自检手册

2.主控芯片摆放位置

3.退藕电容摆放位置

4.卧式元件防干涉检测

合格

合格

合格

合格

技术要求

1、电磁炉面板一般要求排线摆在PCB板的右上方,方便与主板插座相连;排线网络顺序从左到右一般为GND、+5V、其他网络等

2、主控芯片一般要求放置在板中间及中间偏右位置,保证GND、VDD网络连接到IC的距离为最短的同时,方便其他线路铺开;

1)从外部进入主控IC的距离为最短;

2)必须先经过退藕电容,才能进入主控IC,并保证此段距离最短;

3)IC外围的滤波电容的地线网络必须以最短距离回到IC的地;

2、触摸模块中的GND、KEY、PWM要求:

1)达到常规GND、VDD的要求;

2)单PWM中的每一个触摸按键的GND,以单独走线回到IC附近,以贴片0R点接连到IC地;

3)双PWM中,相同KEY的两个触摸按键都在IC同侧的,GND相连后回到IC地;相同KEY的两个触摸按键在IC两侧的,GND分别单独回到IC地;

4)每一条KEY线要求与GND紧紧相近,回到IC,回路中不允许使用跳线;KEY与其他网络的距离要求间隔0.8mm以上;

5)PWM线必须远离KEY线,或用GND线隔开、或走线距离在0.8mm以上;

4.型号,版本,文件名检测

合格

合格

合格

合格

技术要求

1、元件位号、属性丝印摆放统一方向、整齐直观;位于元件附近;

2、AI、MARK标识、关键测试点标识清楚准确;与外露焊盘不干涉;

3、型号、版本SN号清晰规范,与文件名一致;

2.8

2.9

3、退藕电容要求放置最靠近IC相应引脚附近,保证退藕电容到IC的走线距离为最短;

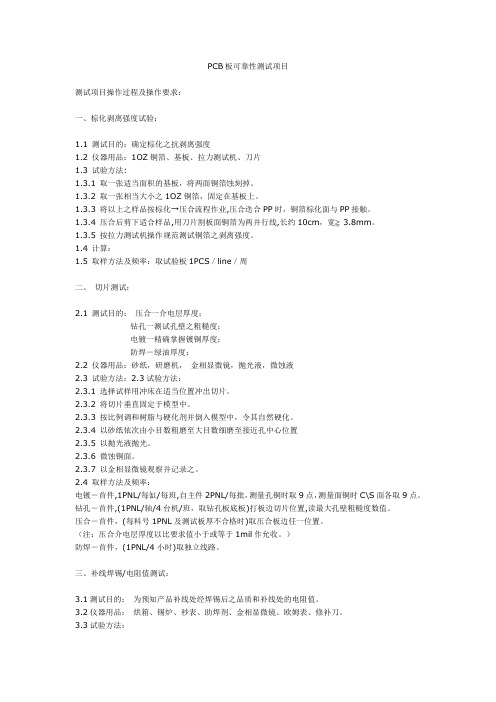

pcb耐压测试方法

pcb耐压测试方法PCB耐压测试方法一、引言PCB(Printed Circuit Board,印刷电路板)是电子产品中常见的基础组件之一,其安全性和可靠性对整个电子产品的运行至关重要。

为了确保PCB的安全性,耐压测试是一项必不可少的工艺。

本文将介绍PCB耐压测试的目的、方法以及相关注意事项。

二、耐压测试目的PCB耐压测试是为了检测PCB在特定电压下是否能够正常工作,并判断其绝缘性能是否符合要求。

通过耐压测试可以提前发现PCB存在的电气问题,避免可能的电击风险和设备故障。

三、耐压测试方法1. 高压测试仪器准备:首先需要准备一台高压测试仪器,常见的有交流高压测试仪和直流高压测试仪。

根据实际需求选择合适的仪器。

2. 准备测试环境:将PCB放置在干燥、无尘的测试台上,确保测试环境干净整洁,以免影响测试结果。

3. 设定测试参数:根据PCB的规格和要求,设定合适的测试电压和测试时间。

测试电压应符合PCB的设计要求,通常为额定电压的1.5倍。

4. 连接测试仪器:将测试仪器的电极与PCB上的相应接口进行连接,确保连接牢固可靠,避免接触不良造成测试结果失真。

5. 开始测试:打开测试仪器的电源开关,启动测试程序,观察PCB 在测试过程中的表现。

测试仪器会施加设定的高压电源到PCB上,持续一段时间,检测PCB是否出现漏电、击穿等问题。

6. 结果评估:根据测试仪器的显示结果和PCB的设计要求,评估PCB的耐压性能。

如果PCB在测试过程中正常工作且无任何异常现象,则说明其通过了耐压测试;如果出现异常,如漏电、击穿等,说明PCB存在问题,需要进一步检查和修复。

四、注意事项1. 安全防护:在进行PCB耐压测试时,需要佩戴绝缘手套、护目镜等防护装备,以确保测试人员的安全。

2. 避免过高电压:测试时,要根据PCB的设计要求设定合适的测试电压,避免施加过高的电压导致PCB损坏。

3. 测试时间控制:测试时间应根据PCB的要求设定,一般为数秒至数分钟不等。

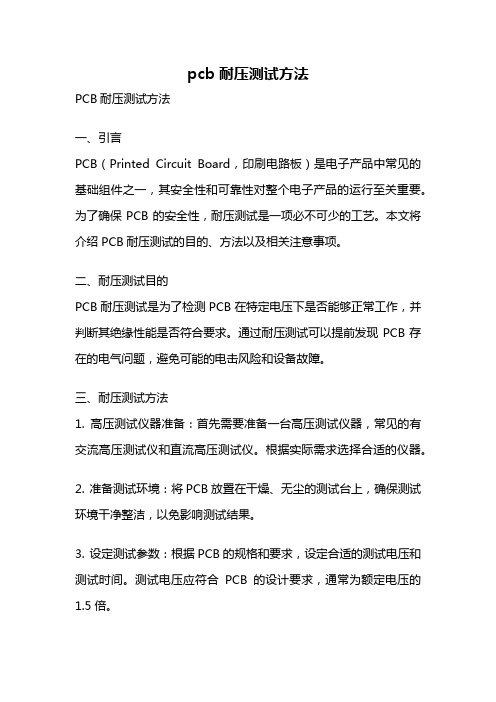

多层PCB试验指导书

2、每次浸入试样前,应除去焊锡表面氧化 每

物 3、将试样水平的浮置于焊料表面上,试样

周

3

象

0 2、表面铜箔不得有分层、翘起现

象

浸入深度不得超过板厚,浮焊10s.

3、孔内镀层不得断裂或分层

1、用做过耐焊接热试验的样品,在IC焊盘

附近不同位置取2~3片微切片,先用

1、孔铜镀层应连续、厚度均匀,

6

微切片测试

版本号:0.0

序 号

试验项目

东莞欧珀移动通信有限公司

多层PCB板试验指导书

文件编号:SYS-M344

页次:第1页,共1页

生效日期: 2007.11.20

试验条件

样本大小和 合格判定数

pnc

性能要求

1、试样在正常试验大气条件下放置24小时

1

导线间绝缘电阻

2、加DC=100±15V电压静止1分钟,稳定后 读数。

7

可焊性

取出晾干,再把清理后的试样浸入助焊剂中 每

保持1min 3、将试样保持水平,缓慢的放入锡槽中,金属表面焊

0 点,能形成均匀、平滑、不断裂

的焊料薄膜

浸入深度不得超过板厚,分别保持2s、3s

、4s;(取3块分别做)

温度:55±3℃

8

恒定湿热

湿度:93~95%RH

保持时间:48h

每 周

3

0

3.每块试样测三处,取最小值为绝缘电阻

RJ≥109Ω

2

表面抗电强度

1、选择两条开路相邻的导线,其间隔具有 最小之线距,施加DC=200V电压1分钟 2、每块试样测试三处

每 周

3

0

注意观察两线之间、线与接头之 间不能有火花飞弧现象。

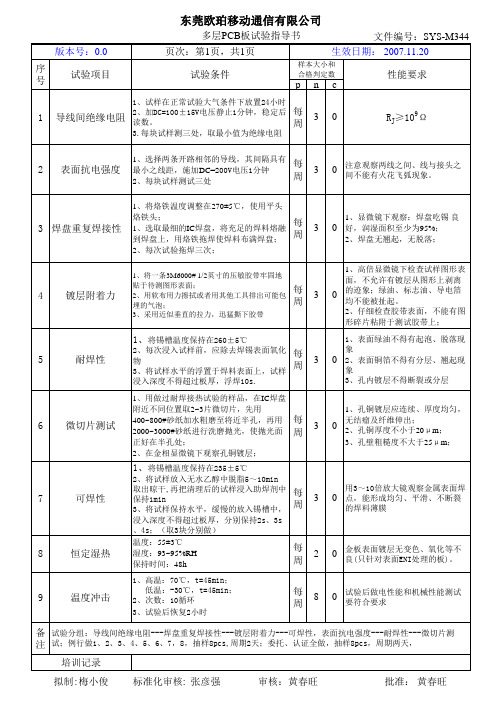

PCB板可靠性测试项目

PCB板可靠性测试项目测试项目操作过程及操作要求:一、棕化剥离强度试验:1.1 测试目的:确定棕化之抗剥离强度1.2 仪器用品:1OZ铜箔、基板、拉力测试机、刀片1.3 试验方法:1.3.1 取一张适当面积的基板,将两面铜箔蚀刻掉。

1.3.2 取一张相当大小之1OZ铜箔,固定在基板上。

1.3.3 将以上之样品按棕化→压合流程作业,压合迭合PP时,铜箔棕化面与PP接触。

1.3.4 压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≧3.8mm。

1.3.5 按拉力测试机操作规范测试铜箔之剥离强度。

1.4 计算:1.5 取样方法及频率:取试验板1PCS/line/周二、切片测试:2.1 测试目的:压合一介电层厚度;钻孔一测试孔壁之粗糙度;电镀一精确掌握镀铜厚度;防焊-绿油厚度;2.2 仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3 试验方法:2.3试验方法:2.3.1 选择试样用冲床在适当位置冲出切片。

2.3.2 将切片垂直固定于模型中。

2.3.3 按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。

2.3.4 以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置2.3.5 以抛光液抛光。

2.3.6 微蚀铜面。

2.3.7 以金相显微镜观察并记录之。

2.4 取样方法及频率:电镀-首件,1PNL/每缸/每班,自主件2PNL/每批,测量孔铜时取9点,测量面铜时C\S面各取9点。

钻孔-首件,(1PNL/轴/4台机/班,取钻孔板底板)打板边切片位置,读最大孔壁粗糙度数值。

压合-首件,(每料号1PNL及测试板厚不合格时)取压合板边任一位置。

(注:压合介电层厚度以比要求值小于或等于1mil作允收。

)防焊-首件,(1PNL/4小时)取独立线路。

三、补线焊锡/电阻值测试:3.1测试目的:为预知产品补线处经焊锡后之品质和补线处的电阻值。

3.2仪器用品:烘箱、锡炉、秒表、助焊剂、金相显微镜、欧姆表、修补刀。

电路板检测说明书

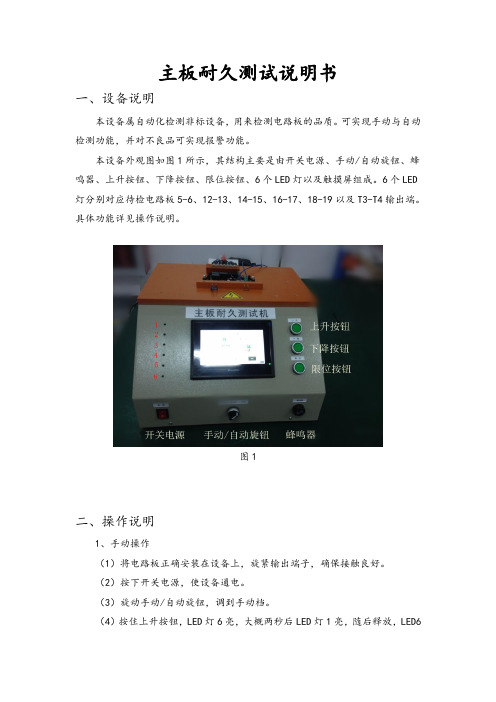

主板耐久测试说明书一、设备说明本设备属自动化检测非标设备,用来检测电路板的品质。

可实现手动与自动检测功能,并对不良品可实现报警功能。

本设备外观图如图1所示,其结构主要是由开关电源、手动/自动旋钮、蜂鸣器、上升按钮、下降按钮、限位按钮、6个LED灯以及触摸屏组成。

6个LED 灯分别对应待检电路板5-6、12-13、14-15、16-17、18-19以及T3-T4输出端。

具体功能详见操作说明。

图1二、操作说明1、手动操作(1)将电路板正确安装在设备上,旋紧输出端子,确保接触良好。

(2)按下开关电源,使设备通电。

(3)旋动手动/自动旋钮,调到手动档。

(4)按住上升按钮,LED灯6亮,大概两秒后LED灯1亮,随后释放,LED6灭。

如图2-1所示。

16图2-1(5)按住下降按钮,LED3、4、5亮,释放后熄灭。

如图2-2所示。

1345图2-2(6)按住下降按钮,LED3、4、5亮后,再按住限位按钮,LED2亮,大概两秒后所有灯熄灭,手动测试结束。

如图2-3所示。

12345图2-3(7)如若LED指示灯不是按照上述方式点亮,请先检查接线端子处是否接好,其次检查电路板是否损坏。

2.自动测试(1)将电路板正确安装在设备上,旋紧输出端子,确保接触良好。

(2)按下开关电源,使设备通电。

(3)旋动手动/自动旋钮,调到自动档。

(4)点击触摸屏,进入监控画面。

如图2-4所示。

图2-4(5)测试循环次数设置。

点击触摸屏循环次数设置后面输入框,输入需要测试的次数。

如图2-5所示。

图2-5(6)点击开始,设备将自行进行检测。

触摸屏上运行状态灯变为绿色,并会实时显示测试次数。

如图3-6所示。

图3-6(7)自动测试结束后,若产品合格,触摸屏测试结果合格灯亮。

在检测中,若产品不合格,设备蜂鸣器响,触摸屏上测试结果不合格灯亮。

如图2-7所示。

图2-7(8)若测试中蜂鸣器警报响,请先检查接线端子处是否接好,其次检查电路板是否损坏。

三、注意事项1.正确接入220V交流电压,并确保电源线接地。

PCB物理测试手册大全

1.0目的1.1规定物理检测室开展的各检测项目的具体检测方法。

2.0适用范围2.1适用于CCTC二厂印制板的物理性能测试。

3.0职责3.1检测员负责按本工作指示或相关指示完成要求的各项物理测试。

3.2理化室工程师负责本工作指示的修订,并审核测试结果。

3.3理化室主管检测方法的审批。

4.0内容-4.1 手册目录及测试方法(附于下页)5.0 文件优先级当发生予盾时,则按如下优先顺序:A.客户技术规范或PCB验收标准或(MI)B.企业标准C.本测试工作指示D.国际标准(如IPC,IEC等)6.0记录及表格6.1按WI-Y2-QA-L008《半成品、成品物理性能测试工作指示》有关记录及表格进行。

目录1、阻焊剂结合力…………………………………….P42、阻焊剂硬度……………………………………….P43、孔抗拉脱强度…………………………………….P54、抗剥离强度……………………………………….P65、耐电流…………………………………………….P76、耐电压…………………………………………….P87、热应力冲击……………………………………….P98、可焊性…………………………………………….P99、绝缘电阻………………………………………….P1010、离子污染………………………………………….P1111、孔壁铜厚度……………………………………….P1412、金、镍厚度……………………………………….P1613、阻抗……………………………………………….P1714、切片制作及分析………………………………….P1715、尺寸稳定性……………………………………….P2416、翘曲度…………………………………………….P2617、电迁移…………………………………………….P2718、高低温热冲击…………………………………….P2719、高低温油冲击…………………………………….P2820、回流焊………………………………………….P2921、湿润平衡仪……………………………………… P30一、阻焊剂结合力1原理:利用胶纸与绿油的粘贴力测试绿油与基板的结合程度。

PCB性能测试

PCB性能测试PCB,即印制电路板,是电子设备中最基本的组成部分之一。

为了确保电子设备的稳定运行和可靠性,必须对PCB进行性能测试。

本文将介绍PCB性能测试的内容和流程。

一、性能测试种类1. 绝缘电阻测试:用于测量电路板各层之间或电路板和周围环境之间的绝缘电阻。

测量绝缘电阻时,通常需要将一端接地,然后使用万用表测量与其他端点的电阻值。

2. 轨迹阻抗测试:用于测量电路板信号传输路径的阻抗。

通过对传输路径的阻抗进行测试,可以确保数据的传输质量,从而提高电子设备的性能。

3. 焊接测试:用于测试PCB上所采用的焊接技术的性能。

测试焊接性能可以避免焊接不牢或电子器件运行异常的情况。

4. 环境测试:用于测试PCB在不同环境下的性能。

比如,在高温或低温环境下,电路板的性能可能会受到影响。

5. 机械性能测试:用于测量电路板在物理环境下的性能,比如抗弯曲或耐冲击性等。

这种测试还包括PCB振动测试,可用于测试电路板在振动环境下的可靠性。

二、性能测试流程1. 确定测试标准:在测试PCB性能之前,需要明确测试标准。

标准化测试可确保测试结果的准确性和可靠性。

这些标准可参考国家标准或行业标准。

2. 准备测试设备:根据所需测试的性能,准备相应的测试设备。

如,需要绝缘电阻测试,通常需要使用万用表、高阻测试仪等。

3. 进行测试:根据所选的测试方法,进行测试。

比如绝缘电阻测试,需要将电路板的两个端口连接到测量仪器的两个端口,并测量电阻值。

每一项测试都需要按照标准规定的参数和流程进行测试,保证测试结果的可靠性。

4. 记录结果:完成测试后,需要记录测试结果。

将测试结果与测试标准进行比较,判断PCB是否符合标准,以便进行后续的维修或处理。

三、PCB性能测试的重要性1. 保证电路板的可靠性:电子设备的可靠性是用户最看重的方面之一。

进行性能测试,可以检查电路板的各个方面,确保电路板的可靠性。

2. 减少维修次数和维修成本:通过测试,可以发现电路板内部存在问题,从而避免维修不良或更换不必要的部件。

电路板 检验作业指导书

PCB检验作业指导书1.目的制定此标准的目的是提供一份检查PCB的通用检查指示。

此标准适用于美赛达所有PCB的来料检查,除个别SPEC或客户有特别指明检查标准的项目外,则一律依此标准进行检查。

2适用范围1.1公司所有的PCB板3定义3.1E印刷电路板(Printedcircuitboard,PCB)3.2印刷线路板(PrintedWiringBoard,PWB)3.3多层板(Multi-LayerBoards)3.4双面板(Double-SidedBoards)3.5单面板(Single-SidedBoards)3.6阻焊漆/绿油(soldermask,S/M)3.7导孔(via)3.8镀通孔技术/沉铜(Plated-Through-Holetechnology,PTH)3.9金手指(GoldFinger,或称EdgeConnector,G/F)3.10切片(MicroSection)4抽样标准采用MIL-STD-105E的单次抽样方案,允收水准如下表:说明:12、每批来料抽取5p c s样品并参照相应图纸资料测量其相关尺寸。

3、每批来料抽取10pcs样品用3M600胶测试其附着性。

5检验条件温度:18℃-27℃,湿度:50%-80%,亮度:300LX-700LX,眼睛与待检样品垂直,直线距离为30CM-40CM。

6检验标准及作业程序6.1检查PCB来料包装和标示,包装应符合要求且良好,无混乱错漏等现象;标示应与来货一致且清晰无涂改;抽查数量应无误。

6.2检查来料有无附出货报告,出货报告应包含以下内容:6.2.1可焊性测试报告;6.2.2清洁度测试报告;6.2.3尺寸测试报告,包括外形尺寸、各孔径、线路(金手指)宽度、线路(金手指)间距;6.2.4切片报告,包括各镀层厚度(金厚须附X-RAY量测记录)、S/M厚度,并提供1-2个切片供美赛达检查,附切片时同时附切片原PCB。

来料时缺少以上任意一项或以上任意一项不合格时,美赛达IQC可拒收此批货。

pcb测试方案

pcb测试方案一、引言PCB(Printed Circuit Board)是电子设备中重要的组成部分,为了确保它的质量和可靠性,需要进行严格的测试。

本文将介绍一种可行的PCB测试方案,以确保PCB在生产过程中达到预期的质量标准。

二、测试目标1. 确保电路连接正常:测试电路连接的可靠性,避免因接触不良或线路短路引起的问题。

2. 检测电气性能:测试PCB的电气特性,包括电压、电流、功耗、信号传输等参数。

3. 验证PCB设计:通过测试,验证PCB设计是否满足需求,并进行功能性验证。

三、测试方法1. 异常电压测试:通过在PCB上施加异常电压,如过电压和欠电压,测试电路的稳定性和保护功能。

2. 异常温度测试:模拟极端高温和低温环境对PCB的影响,测试PCB在不同温度下的性能。

3. 信号完整性测试:使用信号发生器和示波器,测试高速信号在PCB上的传输情况,检测信号的时延、波形失真等。

4. 静电放电测试:测试PCB的静电放电防护能力,防止由于静电放电引起的故障。

5. 焊接质量测试:对PCB上的焊接点进行可视化检查,确保焊接质量良好,无虚焊、漏焊等问题。

6. 功能测试:根据PCB的设计功能,进行相关测试,包括输入输出接口测试、开关和按钮功能测试等。

7. 可靠性测试:在标准工作条件下对PCB进行长时间测试,以验证其可靠性,在不同工作条件下测试其寿命。

四、测试设备与工具1. 特定测试设备:选择适合的测试设备,如万用表、示波器、信号发生器、热冲击箱等,来完成不同的测试任务。

2. 标准测试工具:使用标准测试工具,如测试夹具、探针、测试线缆等,以确保测试的准确性和稳定性。

五、测试流程1. 确定测试目标和要求。

2. 配置测试设备和工具。

3. 准备测试样品。

4. 进行不同的测试,按照测试方法逐步进行。

5. 记录测试数据和结果。

6. 分析和评估测试结果,判断是否符合质量标准。

7. 提出改进措施,优化PCB设计和测试过程。

六、测试结果与分析通过以上的测试,可以得出PCB的性能和质量评估结果。

PCB测试作业指导书

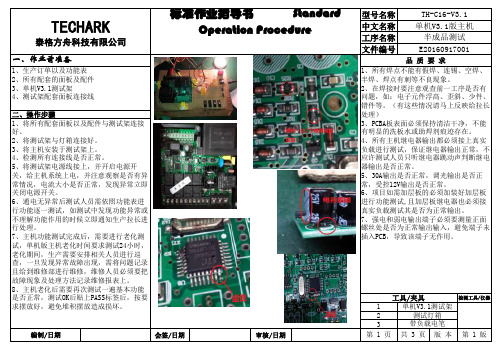

文件编号12E201609170011、所有焊点不能有假焊、连锡、空焊、半焊、焊点有刺等不良现象。

2、在焊接时要注意观查前一工序是否有问题,如:电子元件浮高、歪斜、少件、错件等。

(有这些情况请马上反映给拉长处理)3、PCBA板表面必须保持清洁干净,不能有明显的洗板水或助焊剂痕迹存在。

4、所有主机继电器输出都必须接上真实负载进行测试,保证继电器输出正常,不应许测试人员只听继电器跳动声判断继电器输出是否正常。

5、30A输出是否正常,调光输出是否正常,受控12V输出是否正常。

6、项目如需加层板的必须加装好加层板进行功能测试,且加层板继电器也必须接真实负载测试其是否为正常输出。

7、强电和弱电输出端子必须要测量正面螺丝处是否为正常输出输入,避免端子未插入PCB,导致该端子无作用。

工具/夹具检测工具/仪器品 质 要 求单机V3.1测试架测试灯箱泰格方舟科技有限公司一、作业前准备1、生产订单以及功能表2、所有配套的面板及配件3、单机V3.1测试架4、测试架配套面板连接线1、将所有配套面板以及配件与测试架连接好。

2、将测试架与灯箱连接好。

3、将主机安装于测试架上。

4、检测所有连接线是否正常。

5、将测试架电源线接上,并开启电源开关,给主机系统上电,并注意观察是否有异常情况,电流大小是否正常,发现异常立即关闭电源开关。

6、通电无异常后测试人员需依照功能表进行功能逐一测试,如测试中发现功能异常或不理解功能作用的时候立即通知生产拉长进行处理。

7、主机功能测试完成后,需要进行老化测试,单机版主机老化时间要求测试24小时,老化期间,生产需要安排相关人员进行巡查,一旦发现异常故障出现,需将问题记录且给到维修部进行维修,维修人员必须要把故障现象及处理方法记录维修报表上。

8、主机老化后需要再次测试一遍基本功能是否正常,测试OK后贴上PASS标签后,按要求摆放好,避免堆积摆放造成损坏。

二、操作步骤文件编号121、将所有配套面板以及配件与测试架连接好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BOX802 PCB测试文档

1、按键板PCB的测试说明

A、基本要求和原理

基本要求:要求能够测试所有的按键功能和LED灯的功能

原理:在每一个按键回路接入一个3.3V电源和一个电阻510欧姆以及一个LED灯,当按下相应的按键,相应的LED灯将会亮,LED灯只需加入一个3.3V的电源即可。

B、测试步骤

测试架框型:

测试架需要:电源开关1个,触动开关8个(2个做备用),LED(红色)灯8个(2个做备用),测试顶针18根(顶在排线孔)。

顶针从上往下压。

流水线需求,电源插座一个,电源一个。

表1按键板问题状态指示灯

标示用数字代替,例如:按下按键2,LED3不亮,则贴标示纸,上面写23。

灯的亮暗不一致,在不一致的灯上贴上标

2、LCD板PCB的测试说明

A、基本要求和原理

基本要求:由于HC1201芯片在此板上,要求能够测试所有的基本功能(按键拨号,接听电话,L CD显示功能)和LED灯功能。