零部件诊断测试报告模板

汽车零部件检测实训报告

一、前言随着我国汽车产业的快速发展,汽车零部件行业也呈现出旺盛的生命力。

汽车零部件的质量直接关系到整车的性能和安全,因此,对汽车零部件进行严格的质量检测显得尤为重要。

为了提高学生的实践操作能力和对汽车零部件检测技术的理解,我们开展了汽车零部件检测实训。

以下是实训报告的详细内容。

二、实训目的1. 熟悉汽车零部件检测的基本流程和检测方法。

2. 掌握汽车零部件检测设备的操作技能。

3. 培养学生的动手能力、团队合作精神和严谨的工作态度。

三、实训内容1. 实训项目概述本次实训主要包括以下项目:(1)汽车发动机检测:对发动机的各个系统进行检测,包括冷却系统、润滑系统、燃油系统、点火系统等。

(2)汽车底盘检测:对底盘的悬挂系统、转向系统、制动系统等进行检测。

(3)汽车电气系统检测:对汽车的电源系统、照明系统、仪表系统等进行检测。

(4)汽车零部件检测:对汽车零部件进行尺寸、形状、表面质量等方面的检测。

2. 实训过程(1)汽车发动机检测首先,对发动机进行外观检查,确保无漏油、漏液现象。

然后,对冷却系统、润滑系统、燃油系统、点火系统等进行检测。

具体检测方法如下:1)冷却系统:检查冷却液液位、风扇、水泵、散热器等,确保冷却系统正常工作。

2)润滑系统:检查机油液位、机油压力、机油滤清器等,确保润滑系统正常工作。

3)燃油系统:检查燃油滤清器、燃油泵、喷油器等,确保燃油系统正常工作。

4)点火系统:检查点火线圈、分电器、火花塞等,确保点火系统正常工作。

(2)汽车底盘检测1)悬挂系统:检查减震器、弹簧、悬挂臂等,确保悬挂系统正常工作。

2)转向系统:检查转向机、转向拉杆、转向助力泵等,确保转向系统正常工作。

3)制动系统:检查制动盘、制动鼓、制动蹄片、制动液等,确保制动系统正常工作。

(3)汽车电气系统检测1)电源系统:检查蓄电池、发电机、充电器等,确保电源系统正常工作。

2)照明系统:检查大灯、转向灯、尾灯、仪表灯等,确保照明系统正常工作。

汽车配件检验报告模板

引言:汽车配件检验报告是在汽车生产和维修过程中非常重要的一环。

本文将为您介绍汽车配件检验报告的模板,该模板将包含引言概述、正文内容和总结三个部分。

正文内容将分为五个大点,每个大点下再细分为五到九个小点,详细介绍相关的汽车配件检验内容。

这将帮助您了解如何编写一份详细且专业的汽车配件检验报告。

正文:一、产品基本信息1. 产品名称在报告中写入被检查配件的准确名称,确保其与实际配件相符。

2. 产品型号和规格记录配件的型号和规格,这有助于以后的对比和追踪。

3. 生产商和供应商信息包括生产商和供应商的名称、联系方式和地址等信息。

4. 产品的用途和适用范围描述该配件的主要用途以及适用的车型和车辆类型。

5. 产品的生产日期和批次号记录配件的生产日期和批次号,方便追溯问题。

二、外观检验1. 外观质量检查配件的表面是否有明显的瑕疵、划痕、氧化或腐蚀等问题。

2. 尺寸和形状检查配件的尺寸和形状是否符合设计要求,是否与原配件相匹配。

3. 颜色和涂层检查配件的颜色和涂层是否均匀、无明显色差或涂层剥落等问题。

4. 图文标识和标志检查配件上的标识、标志、图案和文字是否清晰可辨。

5. 气味和味道检查配件是否有异味或有害气味,以确保其符合相关的环保标准。

三、性能测试1. 压力测试测试配件在设计压力范围内的工作性能,确保其能够承受正常工作条件下的压力。

2. 温度测试测试配件在设计温度范围内的工作性能,确保其能够适应不同的工作环境温度。

3. 耐久性测试通过模拟实际使用条件下的频繁操作和负载条件,测试配件的耐久性和可靠性。

4. 摩擦和磨损测试检测配件在不同摩擦和磨损条件下的性能表现,确保其使用寿命和性能稳定性。

5. 其他特殊测试根据具体的配件要求,进行特殊的测试,如防水性能、防腐蚀性能等。

四、材料和成分检验1. 材料的选择和品质检查配件所使用的材料是否符合设计要求,并评估其品质和可靠性。

2. 成分分析对配件中的主要成分进行分析,确保成分的准确性和符合相关标准。

车辆维修零件质量评估结果报告

车辆维修零件质量评估结果报告尊敬的客户,感谢您选择我们的车辆维修服务。

为了确保提供给您更高质量的服务和确保您的行车安全,我们对您车辆的维修零件进行了质量评估。

以下是我们对各个零件的评估结果报告:1. 发动机零件经过对发动机零件的仔细检查和测试,我们得出结论:发动机零件的质量良好,没有发现任何缺陷或异常。

各个部件之间的配合紧密,并且满足了相关标准和规范要求。

因此,我们认为发动机零件在保持正常运转和长久使用方面都是可靠的。

2. 制动系统零件制动系统对行车安全至关重要,我们对制动片、制动盘及制动液进行了评估。

经过测试,我们发现制动系统零件的性能良好,制动片磨损度符合标准,制动盘表面平整,制动力和制动灵敏度都满足要求。

制动液的沸点在合理范围内,不存在过高的危险因素。

3. 悬挂系统零件悬挂系统对舒适性和稳定性非常重要。

我们检查了悬挂弹簧、减震器、悬挂臂等零件。

经过评估,这些零件的状态良好,没有发现异常磨损或结构问题。

悬挂系统经过测试时保持了良好的舒适性和操控性。

4. 轮胎了解轮胎的状况对行车安全至关重要。

我们评估了轮胎的胎纹深度、胎压和磨损情况。

通过仔细检查,我们发现轮胎的胎纹深度仍然处于可接受范围内,胎压正常,磨损均匀。

因此,我们认为轮胎在继续使用时不会对您的行车安全造成威胁。

总结:根据我们对车辆维修零件的质量评估,我们很高兴告诉您,在本次评估中没有发现任何质量问题。

所有评估的零件都符合相关标准和要求,维修工作取得了良好的效果。

我们将会继续秉承严谨、负责任的态度,为您提供高质量的车辆维修服务。

如果您对我们的评估结果有任何疑问或需要进一步了解维修过程的详细信息,请随时与我们联系。

我们期待为您提供更多的帮助。

再次感谢您选择我们的车辆维修服务。

祝您行车安全!此致敬礼。

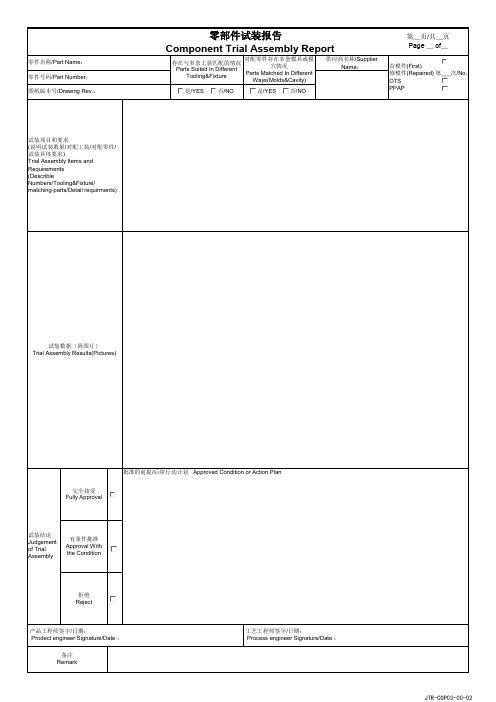

零部件试装报告模板

试装项目和要求 (说明试装数量/对配工装/对配零件/ 试装具体要求) Trial Assembly Items and Requirements (Describle Numbers/Tooling&Fixture/ matching-parts/Detail requirments)

供应商名称/Supplier Name:

是/YES 否/N of_

首模件(First) 修模件(Repaired) 第___次/No. OTS PPAP

试装数据(附图片) Trial Assembly Results(Pictures)

完全接受 Fully Approval

备注 Remark

工艺工程师签字/日期: Process engineer Signature/Date :

JTR-COP03-00-02

批准的前提/后续行动计划 Approved Condition or Action Plan

试装结论 Judgement of Trial Assembly

有条件批准 Approval With the Condition

拒绝 Reject

产品工程师签字/日期: Prodect engineer Signature/Date :

零部件试装报告

Component Trial Assembly Report

存在与多套工装匹配的情况 Parts Suited In Different Tooling&Fixture

对配零件存在多套模具或模 穴情况

Parts Matched In Different Ways(Molds&Cavity)

零件质量问题报告范文

零件质量问题报告范文【零件质量问题报告范文】尊敬的领导:我是XX公司质量部的负责人,我通过对最近生产出的XX零件进行全面检测后发现了一些质量问题,特此向您汇报。

首先,我将介绍检测时发现的质量问题。

在检测过程中,我们发现了一批XX零件存在尺寸偏差问题。

根据我们的标准,这些零件的尺寸偏差超过了允许范围,这可能会对产品的功能性造成影响。

此外,我们还发现了一些零件的表面出现了划痕和氧化现象,严重降低了产品的外观品质。

同时,我们测试了一些零件的密封性能,但发现了漏气的情况,这对于某些关键产品来说是无法接受的。

其次,我分析了可能导致这些质量问题的原因。

对于尺寸偏差问题,我们初步排除了设备故障的可能性,而怀疑是由于操作人员误操作造成的。

我们将加强培训并制定更加严格的操作规程,以避免类似问题的再次出现。

针对零件表面划痕和氧化问题,我们怀疑是在生产过程中的运输环节造成的,我们将加强包装工作和运输过程的监管,确保零件在运输过程中不受损。

至于零件的漏气问题,我们怀疑可能是由于生产过程中的装配不严谨导致的,我们将优化装配工艺,并对操作人员进行再培训。

为了解决这些质量问题,我们已经制定了一系列的改进措施。

首先,我们将加强对操作人员的培训,确保他们严格按照操作规程进行操作,避免操作失误。

同时,我们将对包装进行优化,增加保护措施,以确保产品在运输过程中不受损。

对于漏气问题,我们将优化装配工艺,增加在装配过程中的严格检查步骤,并对操作人员进行再培训,以提高装配质量。

此外,我们还将建立质量监控机制,对整个生产过程进行全面监管,及时发现和解决潜在的质量问题。

最后,为了避免类似质量问题再次发生,我们将加强对供应商的管理,要求他们提供符合质量要求的原材料和零件,以确保产品的质量稳定性。

同时,我们也将加强对设备的维护和保养工作,确保设备在生产过程中的稳定性和准确性。

我相信通过我们的努力,上述的质量问题会得到有效地解决,并且我们会建立起更加稳定可靠的生产质量体系。

零件检测报告(两篇)

引言:概述:该零件是一种在机械制造和工业生产中广泛应用的关键元件。

它的质量和性能对于机器设备的正常运行和产品的质量至关重要。

因此,我们对该零件进行了一系列的检测和分析,以确保其符合相关行业标准和产品质量要求。

正文:材料分析:1. 材料组成分析:通过元素分析仪器对该零件的材料进行了定性和定量分析,结果表明其主要成分为XX和YY。

2. 材料性能测试:对该材料进行了拉伸、弯曲和硬度等性能测试,结果显示其具有良好的强度、韧性和硬度,符合产品设计和使用的要求。

3. 材料显微结构分析:利用金相显微镜对该材料的组织结构进行了观察和分析,结果表明该材料具有均匀细小的晶粒和良好的结晶形态,无明显的缺陷和夹杂物。

尺寸和几何形状测量:1. 全尺寸测量:利用三坐标测量仪对该零件的全尺寸进行了测量,结果显示所有尺寸均在允许范围内,符合产品设计要求。

2. 几何形状测量:通过光学投影测量仪对该零件的平面度、圆度、直线度等几何形状进行了测量,结果显示其几何形状精度符合产品要求,并达到了高精度要求。

物理性能测试:1. 密度测试:利用密度计对该零件的密度进行了测量,结果与材料组成分析的结果一致,给出了该零件材料的真实密度。

2. 硬度测试:使用巴氏硬度计对该零件进行了硬度测试,结果显示其硬度值稳定,符合产品的使用要求。

3. 磁性测试:利用磁力计对该零件进行了磁性测试,结果表明该零件无明显的磁性,符合产品设计的非磁性要求。

表面质量评估:1. 表面粗糙度测量:采用表面粗糙度仪对该零件的表面粗糙度进行了测量,结果表明其表面平整度良好,满足产品外观和功能的要求。

2. 表面缺陷检测:利用红外无损检测仪对该零件的表面进行了缺陷检测,结果显示无明显的裂纹、气孔和划痕等表面缺陷。

可靠性测试:1. 耐腐蚀性测试:将该零件置于腐蚀介质中,经过一定时间的测试,结果显示该零件具有良好的耐腐蚀性能。

2. 疲劳寿命测试:通过对该零件进行连续循环荷载实验,结果显示其在预定的荷载范围内具有较长的疲劳寿命。

汽配实验报告总结范文(3篇)

第1篇一、实验背景随着汽车行业的快速发展,汽车零部件的质量检测显得尤为重要。

本实验旨在通过实际操作,学习并掌握汽车零部件检测的基本方法,提高对汽车零部件质量的认识,为今后从事汽车维修和检测工作打下基础。

二、实验目的1. 熟悉汽车零部件检测的基本原理和操作方法。

2. 培养实验操作技能和严谨的科学态度。

3. 通过实验,加深对汽车零部件结构、性能和检测标准的理解。

三、实验原理汽车零部件检测主要包括外观检测、尺寸检测、性能检测和材料检测等方面。

本实验主要针对汽车发动机零部件进行检测,包括活塞、曲轴、凸轮轴等。

四、实验步骤1. 外观检测:观察零部件表面是否有划痕、磨损、裂纹等缺陷。

2. 尺寸检测:使用量具测量零部件的尺寸,如直径、长度、厚度等,并与标准值进行比较。

3. 性能检测:通过专门的检测设备对零部件进行性能测试,如活塞的耐磨性、曲轴的弯曲度等。

4. 材料检测:使用光谱仪、硬度计等设备对零部件的材料成分和硬度进行检测。

五、实验结果与分析1. 外观检测:在实验过程中,发现部分活塞表面存在轻微划痕,可能是由于运输过程中受到碰撞所致。

2. 尺寸检测:测量结果显示,大部分零部件的尺寸均在标准范围内,但个别零部件存在轻微超差现象。

3. 性能检测:活塞耐磨性测试结果显示,部分活塞耐磨性较差,可能是由于材料质量不达标。

4. 材料检测:光谱仪检测结果显示,所有零部件材料成分符合标准要求,硬度测试结果也表明零部件硬度符合标准。

六、实验结论1. 通过本次实验,掌握了汽车零部件检测的基本原理和操作方法。

2. 提高了实验操作技能和严谨的科学态度。

3. 对汽车零部件的结构、性能和检测标准有了更深入的了解。

4. 发现了部分零部件存在质量缺陷,为今后的维修和检测工作提供了依据。

七、实验反思1. 在实验过程中,发现部分零部件存在质量缺陷,这提醒我们在今后的工作中要更加注重零部件的质量控制。

2. 实验过程中,部分操作不够熟练,需要在今后的学习中加强实践操作能力的培养。

零件质检报告

零件质检报告

日期:XXXX年XX月XX日

委托单位:XXX有限公司

受理单位:XXX检测中心

测试对象:零件XXX

测试标准:国家标准GB/TXXXXX-XXXX

测试结果:

一、外观检测

经外观检测,零件表面光滑平整,无明显划痕、裂纹等表面缺陷。

二、尺寸检测

根据国家标准GB/TXXXXX-XXXX进行尺寸检测,测试结果如下表所示:

序号检测尺寸(mm)允许偏差(mm)测试数据(mm)判定结果

1 直径 0.01 5.0

2 合格

2 高度 0.02 10.01 合格

3 端面平行度 0.03 0.02 不合格

三、性能检测

经性能检测,零件的性能指标均符合国家标准GB/TXXXXX-XXXX的要求。

综上所述,根据国家标准GB/TXXXXX-XXXX进行的检测结果,零件XXX的外观、尺寸和性能均符合相关标准,测试结果合格。

检测人员:XXX

审核人员:XXX

批准人员:XXX

XXX检测中心

XXXX年XX月XX日。

模具配件产品检验报告

模具配件产品检验报告

模具配件产品检验报告

根据合同要求和检验标准,我们对模具配件产品进行了全面的检验和测试,并根据检验结果编写了本次检验报告。

本次检验的目的是确定模具配件产品的质量,并确保产品符合客户的要求。

1. 产品信息:

产品名称:模具配件产品

产品型号:XXXX

生产日期:XXXX年XX月XX日

生产厂家:XXXX公司

2. 检查项目及结果:

2.1 外观检查:

外观检查结果显示,产品表面光滑,无明显的划痕、变形和颜色不匹配等缺陷。

2.2 尺寸检查:

对产品的尺寸进行了测量和检查,结果显示产品尺寸符合合同要求和图纸要求。

2.3 功能检查:

对产品的功能进行了测试,确保产品能够正常使用。

经过测试,产品的功能正常,无漏气现象。

2.4 材质检查:

对产品的材质进行了检查,确保材质符合合同和标准要求。

经检查,产品的材质为XXX。

3. 检验结论:

根据本次检验的结果,我们得出以下结论:

模具配件产品的外观完好,尺寸符合要求,功能正常,材质合格。

4. 不合格产品处理:

本次检验未发现不合格的产品。

5. 检验结论的依据:

本次检验的依据是合同规定的技术要求和相关标准。

6. 检验员:

本次检验由XXX完成,检验员具备相关资格和经验。

7. 检验日期:

本次检验于XXXX年XX月XX日完成。

以上就是本次模具配件产品检验的结果报告,根据检验报告的结果,确认产品的质量符合要求。

如果有任何问题或疑问,请及时与我们联系,我们会尽快解决。

汽车零件检测报告x(二)2024

汽车零件检测报告x(二)引言概述:汽车零件检测报告x(二)是对特定汽车零件进行的全面检测和评估的报告,旨在确保零件的质量和性能符合标准要求。

本报告将依次从五个大点进行详细阐述:材料性能检测、零部件外观检测、尺寸精度检测、功能性能测试和耐久性测试。

正文:一、材料性能检测:在该部分,我们对汽车零件的材料进行了全面的检测,包括材料的强度、硬度、延展性和耐腐蚀性。

检测的重点内容包括:材料的拉伸强度、抗压强度、硬度测试结果以及材料的化学成分分析结果等。

1. 材料的拉伸强度测试结果表明,零件材料具有足够的强度,能够承受额定负荷。

2. 抗压强度测试结果显示,零件材料能够在压力下保持稳定,不易变形或破裂。

3. 硬度测试结果表明,材料具有适当的硬度,能够抵抗外部冲击和磨损。

4. 化学成分分析结果显示,零件材料的组成符合相关标准,无有害物质超标。

二、零部件外观检测:在本部分,我们对汽车零部件的外观进行了仔细检测,确保其外观符合设计要求。

以下是关键点的总结:1. 表面光滑度检测结果显示,零件表面没有凹凸不平和明显的瑕疵。

2. 涂层附着力测试结果表明,涂层与零件表面附着良好,不易剥离。

3. 零件表面颜色一致性测试结果显示,颜色均匀,无色差。

4. 零件表面无明显划痕和漏涂现象,达到外观质量要求。

三、尺寸精度检测:本部分主要评估汽车零件的尺寸精度是否符合标准要求。

以下是关键点的总结:1. 关键尺寸的测量结果表明,零件尺寸与设计图纸要求一致。

2. 零件的几何度量结果显示,零件几何形状符合设计要求。

3. 零件的平行度和垂直度测试结果显示,零件的平行性和垂直性高度精准。

4. 零件的装配配合度测试结果显示,零件与其他零部件的配合度适合,无需过多修整。

四、功能性能测试:在本部分,我们对汽车零件的功能性能进行了全面测试,以确保其能够正常工作。

以下是关键点的总结:1. 零件的开关测试结果表明,零件的开关功能正常,操作灵活。

2. 零件的传动效率测试结果显示,传动效率在理想范围内。

汽车零部件产品质量报告

汽车零部件产品质量报告1. 引言本报告旨在评估汽车零部件的产品质量,并提供有关质量控制的建议和改进措施。

汽车零部件的质量对于整车的性能和可靠性至关重要,因此持续的质量监测和改进非常重要。

2. 质量评估方法为了进行质量评估,我们采用了以下方法:2.1 产品抽样我们从生产线上随机抽取了一定数量的汽车零部件样品,并对其进行全面测试和评估。

2.2 功能测试我们对零部件进行了功能测试,确认它们是否能够正常运行并满足设计要求。

2.3 外观检查我们进行了外观检查,以确保零部件表面没有瑕疵、划痕或其他不良影响外观的问题。

2.4 耐久性测试我们对零部件进行了耐久性测试,模拟长期使用条件下的负荷和挑战。

通过这些测试,我们可以评估零部件的可靠性和寿命。

2.5 材料分析我们对材料进行了分析,以确保其符合所需的力学性能和耐腐蚀性能。

3. 质量评估结果基于以上的评估方法,我们得出了以下质量评估结果:- 功能测试:所有抽样的零部件都通过了功能测试,能够正常运行并满足设计要求。

- 外观检查:大部分零部件表面没有瑕疵,但有少量样品出现了划痕和小的不良问题,需要加强生产线上的外观质量控制。

- 耐久性测试:大多数零部件在耐久性测试中表现良好,能够承受长期使用带来的挑战。

然而,我们发现了一些样品在测试过程中出现了早期磨损或断裂的问题,这可能与材料质量或生产工艺有关。

- 材料分析:样品的材料分析结果符合预期的力学性能和耐腐蚀性能。

然而,我们发现材料的密度存在一定的波动,这可能是由于生产过程中的不一致性导致的。

4. 质量改进建议和措施基于上述质量评估结果,我们提出了以下质量改进建议和措施:- 外观质量控制:强化生产线上的外观质量控制,确保零部件表面没有瑕疵和划痕。

- 生产工艺改进:分析早期磨损和断裂问题的原因,并改进生产工艺,以提高零部件的耐久性。

- 材料质量控制:加强对材料密度的控制,确保生产的零部件在材料属性上符合要求。

- 供应链管理:对供应商进行审查和评估,确保他们提供的材料和零部件的质量符合要求。

零件质量问题报告范文

尊敬的XX领导:

我是贵司的XX,关于我们最近收到的一份零件质量问题报告,我向您汇报如下:

问题描述:

我们在对一批零件进行检测时发现,其中有XX%的零件存在质量问题,具体表现为XXX。

经过对这些零件的分析,我们发现这些问题可能是由于生产过程中的某些环节存在问题导致的。

问题影响:

这些质量问题可能会对产品的性能和寿命产生不良影响,从而影响到客户的使用体验和产品的口碑。

如果这些问题得不到有效解决,可能会对公司的声誉和市场份额造成不利影响。

解决方案:

为了解决这些质量问题,我们已经采取了以下措施:

1.对生产过程进行全面排查,查找问题根源,并制定相应的改进措施,以确保类似问题不再发生。

2.对已经发现的有质量问题的零件进行返工或者退货处理,确保产品的质量符合标准。

3.加强对生产过程的监控和管理,提高生产效率和质量。

4.加强对员工的培训和管理,提高员工的质量意识和责任心。

我们将继续密切关注这个问题,并采取有效措施,确保产品质量符合客户要求和公司标准。

同时,我们也希望能够得到您的支持和指导,共同解决这个问题。

谢谢。

零部件测量工作总结报告

零部件测量工作总结报告

随着制造业的发展,零部件测量工作变得越来越重要。

在生产过程中,零部件

的尺寸和形状必须符合设计要求,以确保产品的质量和性能。

因此,零部件测量工作成为了生产过程中不可或缺的一部分。

在过去的一段时间里,我们对零部件测量工作进行了全面的总结和分析。

通过

对测量设备的使用和维护进行了深入的研究,我们发现了一些问题并提出了相应的解决方案。

首先,我们发现了测量设备的准确性和稳定性对测量结果的影响非常大。

因此,我们对测量设备进行了定期的校准和维护,确保其准确性和稳定性。

同时,我们也加强了对测量人员的培训,提高了其操作技能和测量意识,从而减少了人为因素对测量结果的影响。

其次,我们还发现了零部件测量工作中存在一些测量方法不规范的问题。

为了

解决这一问题,我们对测量方法进行了规范化的管理,并制定了详细的测量操作规程。

通过对测量方法的规范化管理,我们提高了测量工作的效率和准确性,减少了测量过程中的误差和偏差。

最后,我们还发现了零部件测量工作中存在一些数据记录和分析不完善的问题。

为了解决这一问题,我们对数据记录和分析进行了规范化管理,并引入了一些先进的数据分析工具。

通过对数据记录和分析的规范化管理,我们提高了对测量数据的准确性和可靠性,为生产过程的质量控制提供了更加可靠的依据。

总的来说,通过对零部件测量工作的总结和分析,我们发现了一些问题并提出

了相应的解决方案,从而提高了测量工作的效率和准确性,为生产过程的质量控制提供了更加可靠的保障。

我们相信,在今后的工作中,我们将进一步完善零部件测量工作,为企业的发展提供更加可靠的技术支持。

汽车零件质检实习报告

实习单位:XX汽车零部件有限公司实习时间:2023年10月15日至2023年10月31日实习内容:汽车零件质量检测实习目的:通过本次实习,我对汽车零部件的质量检测流程、检测方法和质量标准有了更加深入的了解,同时提升了自身的实践操作能力和质量意识。

实习过程:一、实习初期,我在公司人力资源部门的带领下参观了生产车间和检测实验室,了解了公司的主要产品及生产流程。

随后,在指导老师的讲解下,学习了汽车零部件质量检测的基本原理和检测方法。

二、实习中期,我开始跟随指导老师进行实际操作。

主要学习了以下内容:1. 外观检测:对零部件的尺寸、形状、表面质量等进行目视检查,确保零部件符合设计要求。

2. 尺寸检测:使用卡尺、千分尺等工具对零部件的尺寸进行精确测量,确保尺寸精度。

3. 性能检测:对零部件的功能性能进行测试,如发动机曲轴的扭力测试、轮胎的气压测试等。

4. 无损检测:利用超声波、X射线等技术对零部件内部缺陷进行检测,确保零部件的内部质量。

三、实习后期,我参与了零部件质量问题的分析和解决。

在指导老师的带领下,我对不合格零部件进行了原因分析,并提出了改进措施。

实习体会:1. 质量意识的重要性:在汽车零部件生产过程中,质量是企业的生命线。

通过本次实习,我深刻认识到质量意识的重要性,今后在工作中将始终保持严谨的态度,确保产品质量。

2. 实践操作能力的重要性:理论知识固然重要,但实践操作能力同样不可或缺。

通过本次实习,我学会了多种检测方法和工具的使用,提高了自身的实践操作能力。

3. 团队协作的重要性:在解决质量问题时,团队协作至关重要。

在实习过程中,我与同事们共同分析问题、解决问题,锻炼了团队协作能力。

实习总结:通过本次汽车零件质检实习,我对汽车零部件质量检测有了更加全面的认识,提高了自身的实践操作能力和质量意识。

在今后的学习和工作中,我将继续努力,为我国汽车工业的发展贡献自己的力量。

零部件检测报告模板

第_页 共_页 Page _ of_

零件名称/Part Name: 零件号码/Part Number: 图纸版本号/Drawing Rev.:

尺寸报告

材料报告

性能报告

Dimensional Report

Material Report

Functional Report

JTR-COP03-00-02

/Angle- Resistance Tester;I-粗糙度仪/Roughmeter;J-圆度仪/Roundness Tester;K-专用检具/Special Inspection Tool;L-其他/Others.

特殊

实测值(供应商)

实测值(盈智)

序 号 NO.

检测项目内容 (尺寸/材料/性能项目)Test Items

规范值 Apply for

modify Spec.

测量 工具 MEA Tool

Sample 1

Sample 2

Actual Value( )

有条件

Sample 3

Sample 4

批准

Sample 5

OK or NG

Approval With the Premise

允许修改 规范值 Allowed modify Spec.

供应商 Supplier

相关部门 Dept.

备注 Remark

供应商责任人/日期 Supplier Responsibility Signature/Date 测量工程师签字/日期

Measure engineer Signature/Date

产品工程师签字/日期 Product engineer Signature/Date

零部件检测数据报告

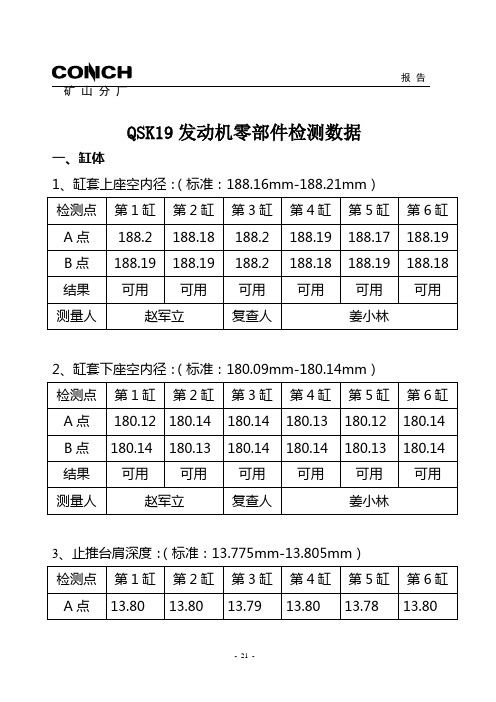

报告矿山分厂QSK19发动机零部件检测数据一、缸体1、缸套上座空内径:(标准:188.16mm-188.21mm)2、缸套下座空内径:(标准:180.09mm-180.14mm)3、止推台肩深度:(标准:13.775mm-13.805mm)4、主轴孔内径:(标准:148.46mm-148.5mm)5、凸轮轴衬套孔内径(带衬套):(标准:82.550mm-82.600mm)6、凸轮轴衬套孔内径(不带衬套):(标准:88.989mm-89.015mm)二、缸套(新件)1、缸套上止口外圆外径:(标准:188.19mm-188.24mm)2、缸套下止口外圆外径:(标准:180.16mm-180.21mm)3、缸套止口厚度:(标准:13.398mm-13.424mm)4、缸套内径:(标准:158.737mm-158.877mm)5、缸套突出量:(标准:0.13mm-0.18mm)三、曲轴1、主轴径直径:(标准:139.637mm-139.700mm)主轴瓦内径:(标准:139.78mm-139.85mm)2、连杆轴径直径:(标准:101.524mm-101.600mm)连杆瓦内径:3、前油封处直径:(标准:111.07mm-111.13mm)4、前油封前端处直径:(标准:110.74mm-110.77mm)5、后油封处直径:(标准:152.35mm-152.40mm)6、曲轴轴向间隙:(标准:0.10mm-0.41mm)四、连杆1、长度:(标准:261.45mm-261.55mm)2、大头孔直径:(标准:107.995mm-108.005mm)3、活塞销衬套内径:(标准:60.985mm-61.024mm)4、连杆螺栓外径:(标准:15.26mm-15.37mm)5、连杆螺栓头部外径:(标准:17.35mm-17.45mm)6、连杆螺栓长度:(标准:117.09mm-117.86mm)备注:连杆弯曲度、及扭曲度因无连杆效验器,不能按规定值进行检查,只有将活塞、连杆装入缸套用塞尺检查,未发现异常。

汽车零件检测报告

d11

通过视觉工具找到测量边对和圆,然后计算出边对的宽度和 圆的直径,通过计算出的宽度和直径判断字符的尺寸是否合 格。当所测的宽度和直径在正常范围内,结果为OK,否则NG.

检测原理

4.总体检测原理图

Hale Waihona Puke 测原理 备注:关于产品的其他外观检测项(变形,划伤,图案模糊, 色差,暗斑等需要根据具体的程度和现场的具体情况来判断 是否可以检测,如需进一步评估,需要提供上述产品缺陷的 多个样品,谢谢!

系统参数

项目 相机分辨率 视野 光源工作距离

参数 3800*2850pixels 25mm *18mm 70(+-50)mm

工作距离

测量精度

220(+-50)mm

0.013mm/pixel

规格型号

种类

描述

数量

相机

镜头 光源 光源延长线 光源控制器 通讯线缆 电源线缆 工控机/电脑 VisionPro

1000万像 素的工业相 机

220(+-50)mm

被测产品

70(+-20)mm

方形背光

拍照效果

1.产品定位

首先对产品特定特征进行学习。 并获取产品的特定坐标系。

检测原理

2.确定工件的中心

基准线1 基准线2

工件中心

通过工件的四条边计算出工件的中心,以此工件的中心作为 基准点,然后通过此基准点为测量部分提供基准线。

检测原理

3.测量位置部分

d1 d4 d3 d2

通过视觉工具找到测量点,然后计算出点到基准线的距离, 通过计算出的距离判断字符的位置是否合格。当所测的距离 在正常范围内,结果为OK,否则NG.

零件探伤报告模板

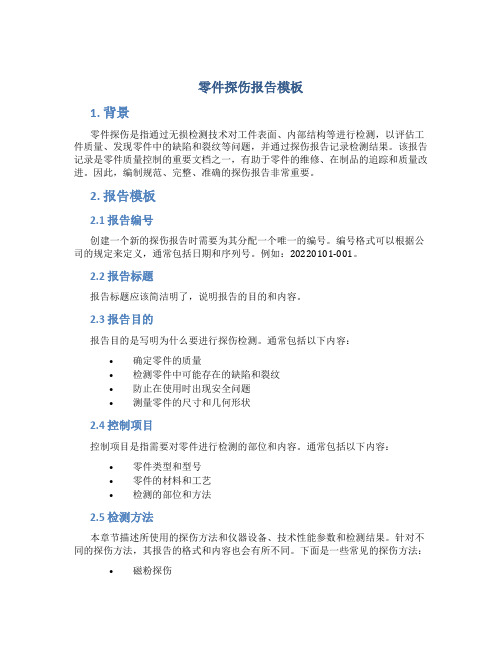

零件探伤报告模板1. 背景零件探伤是指通过无损检测技术对工件表面、内部结构等进行检测,以评估工件质量、发现零件中的缺陷和裂纹等问题,并通过探伤报告记录检测结果。

该报告记录是零件质量控制的重要文档之一,有助于零件的维修、在制品的追踪和质量改进。

因此,编制规范、完整、准确的探伤报告非常重要。

2. 报告模板2.1 报告编号创建一个新的探伤报告时需要为其分配一个唯一的编号。

编号格式可以根据公司的规定来定义,通常包括日期和序列号。

例如:20220101-001。

2.2 报告标题报告标题应该简洁明了,说明报告的目的和内容。

2.3 报告目的报告目的是写明为什么要进行探伤检测。

通常包括以下内容:•确定零件的质量•检测零件中可能存在的缺陷和裂纹•防止在使用时出现安全问题•测量零件的尺寸和几何形状2.4 控制项目控制项目是指需要对零件进行检测的部位和内容。

通常包括以下内容:•零件类型和型号•零件的材料和工艺•检测的部位和方法2.5 检测方法本章节描述所使用的探伤方法和仪器设备、技术性能参数和检测结果。

针对不同的探伤方法,其报告的格式和内容也会有所不同。

下面是一些常见的探伤方法:•磁粉探伤•超声波探伤•射线探伤•涡流探伤2.6 检测结果本章节主要描述检测结果和数据,包括有问题部位的具体位置和缺陷的类型,同时需要将实际检测数据和规范进行比对。

如果没有发现问题,应该在这里进行说明。

2.7 结论本章节是报告的核心,用来总结探伤结论。

报告的结论应该非常明确,可以分成两类:•未发现问题,表示零件质量合格。

•发现问题,需要对问题进行描述,并分析问题的根源,给出相应的修复建议。

2.8 维护记录维护记录是指记录了维护过程和维护结果的文档。

对于探伤仪器的使用和维护应该进行记录。

维护记录应该包括以下内容:•维护日期和时间•维护项目和内容•维护记录人员•维护结果和描述3. 总结规范的探伤报告可以帮助工程技术人员迅速了解零件表面和内部检测情况,更好地进行质量控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Repro功能测试

时序参数测试

STmin测试

应用层

测试项目

测试数据

结果分析

时序参数

P2CAN_Server测试

P2*CAN_Server测试

S3Server测试

故障码

支持的故障码测试

通讯故障

NO ID故障测试

BUS OFF故障测试

学习配置流程

支持的自学习/配置流程测试

诊断服务

DiagnosticSessionControl

支持的RID测试

支持的NRC测试

例程控制功能测试

TesterPresent

$3E

服务格式测试

支持的子功能测试

支持的NRC测试

保持连线功能测试

DTCSettingControl

$85

服务格式测试

支持的子功能测试

支持的NRC测试

故障检出控制功能测试

Repro

Repro流程测试

Repro相关各服务格式测试

支持的子功能测试

支持的NRC测试

通信控制功能测试

WriteDataByIdentifier

$2E

服务格式测试

支持的DID测试

支持的NRC测试

数据写入功能测试

InputOutputControl

$2F

服务格式测试

支持的DID测试

支持的NRC测试

输入输出控制功能测试

RoutineControl

$31

服务格式测试

XX项目XX电控单元诊断测试报告

编制:

校对:

审核:

批准:

履历

版本

更改描述

更改日期

更改人

1.0

第一版

XXXXXX

ZQC

电控单元诊断测试报告

供应商代码

硬件版本

软件版本

诊断协议

测试日期

测试地点

测试人员

测试设备

物理层测试

测试项目

测试数据

结果分析

控制器供电电压

9V

-

13.5V

-

16V

-果分析

支持的NRC测试

故障读取功能测试

故障状态测试

ReadDataByIdentifier

$22

服务格式测试

支持的DID测试

支持的NRC测试

SecurityAccess

$27

服务格式测试

支持的子功能测试

支持的NRC测试

安全访问解锁功能测试

解锁算法验证

CommunicationControl

$28

服务格式测试

$10

服务格式测试

支持的会话模式测试

支持的NRC测试

ECUReset

$11

服务格式测试

支持的复位模式测试

支持的NRC测试

ClearDiagnosticInformation

$14

服务格式测试

故障清除功能测试

执行条件测试

支持的NRC测试

ReadDTCInformation

$19

服务格式测试

支持的子功能测试