色母和色粉

色母粒的水分含量及影响,检测方法,在塑料行业中应用的优势

色母粒的水分含量及影响,检测方法,在塑料行业中应用的优势色母料:color concentrate,是由树脂和大量颜料(达50%)或染料配制成高浓度颜色的混合物。

色母又名色种,是一种把超常量的颜料或染料均匀载附于树脂之中而制得的聚集体。

加工时用少量色母料和未着色树脂掺混,就可达到设计颜料浓度的着色树脂或制品。

可用于对聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯和ABS塑料配色。

其主要成分有颜料、树脂、分散剂、体积颜料、荧光增白剂、抗氧剂、抗紫外线剂、抗静电剂、增韧剂、光亮剂等,钛白粉在其中作为白色颜料使用,具有无毒、化学性质稳定、遮盖力高、分散性好等优点。

一、色粉和色母粒的区别(1)色母粒:颗粒状,是通过预分散之后的制品,不需要配色师,可直接使用,节约中间环节成本,色母粒由于提前做了预分散,在塑料制品加工中可以直接使用,不需要预分散,在塑料制品企业使用的时候节省时间和财力,时间和财力足以弥补色母粒相较于色粉的高成本(2)色粉:粉末状,相较于色母粒成本会低,但需要时间做预分散,同时需要专业的配色师(3)母粒:母粒(英文名Masterbatches)别名母料是由超量的化学助剂、载体树脂和分散剂所组成。

母粒是把超常量的颜料(染料)均匀载附于树脂中而得到的聚集体。

母粒是指在塑料加工成型过程中,为了操作上的方便,将所需要的各种助剂、填料与少量载体树脂先进行混合混炼,制得的粒料称为母粒。

二、标准规定中色母粒水分含量QB 1648-1992 聚乙烯着色母料标准水分≤0.15%QBT 2894-2007 丙烯腈-丁二烯-苯乙烯(ABS)色母料水分≤0.5%HGT 4668-2014 聚丙烯(PP)色母料≤0.3%(根据料的不同,每个企业应当有自己的水分限量值)三、色母粒水分对自身以及成品的影响有哪些刚制造好的色母粒,由于色母制造温度较高的缘故,并不含有水分。

存放一段时间后,ABS、PA、PC、尤其是PET等色母均要进行干燥,然后使用。

色粉来料检验标准

文件编码

CY-3-Q-23版 本A/0源自色粉来料检验标准制 定

品管课

1、目的

对采购的色粉、色母的来料检验工作进行规范。

2、适用范围

适用于色粉、色母的来料检验。

3、检验规范

3.1 检验内容如下:

3.1.1 原材料的符合性

a、检查原材料的牌号(代号)、供应商名称、颜色代码等是否同要求一致,检查并记录原材料的批号或生产日期。

b、检查供应商提供的原材料证明或第三方检测机构出具的检测报告是否与来料相一致(注意检测报告的有效期)。

3.1.2 包装要求

所有的原材料包装必须完好无损(常见缺陷有破损、水浸等)

3.1.3 原材料的外观

打开包装封口,原材料中不能有肉眼可见的黑点、杂质等;原料颗粒的大小、形状基本一致(切片允许有少量不规则)。颜色同样品相一致。

3.1.4 手试

将手插入原料颗粒中(色粉除外),抽出手掌,不能有附着的水珠或潮湿感。

3.2 抽检方案

3.2.1原材料的符合性、包装要求实行按包全检。

3.2.2 原材料的外观、手试每批次抽检5包。

核准:王奂魁 编制:刘建超 日期:2013-10-15

橡胶色母_一览橡胶英才网

橡胶色母简介橡胶色母是一种用于橡胶制品,橡胶行业颜料的一种新型颜料,它是新开发出来的一种比色粉,色母粒,色母料,使用起来更加方便,效果更好的颜料。

橡胶色母成分:是以SBR为载体,颜料含量可达50%以上,经过了特殊的加工工艺而获得极佳的分散性,广泛应用于橡胶制品,橡胶弹力球,橡胶地板,EVA发泡中,如橡胶大底、EVA中底、橡胶垫、橡胶球橡胶礼品,橡胶印章,橡胶玩具等等。

优点橡胶色母和色粉比较有如下之优点:1,取料、称料较方便。

2,分散性良好,对色彩稳定性控制容易减少色差,使产品提高附加价值。

3,易分散,可节省操作时间,约色粉的1/3工时。

4,在操作时不飞散,减少损耗,不污染厂房,且不易产生色差。

5,可施行指定色混合配色。

6,产品颜色鲜艳,稳定性强,东莞市大前金实业有限公司主要生产黑色母,橡胶色母,橡胶色胶,代理进口钛白粉,群青,碳黑,荧光增白剂,消泡剂。

本公司立足东莞,辐射全国,大前金实业分公司有;大前金上海分公司,大前金北京分公司,大前金广州分公司,并在香港和台湾设立办事处。

大前金上海仓库,大前金广州仓库,大前金东莞仓库大陆销售发货中心(免费快速为客户提供各种产品样板)主要代理的钛白粉有;杜邦钛白粉,R902+钛白粉,R706钛白粉,R900钛白粉,R960钛白粉,R103钛白粉,R104钛白粉,R105钛白粉,亨斯迈钛白粉,RFC5钛白粉,RTC30钛白粉,TR28钛白粉TR81钛白粉。

TR92钛白粉,美礼联钛白粉,RCL69钛白粉,R595钛白粉,科美基钛白粉,R826钛白粉,R828钛白粉,攀枝花钛白粉,R248钛白粉,R258钛白粉,R5566钛白粉企业文化☆核心理念以客户之忧而忧,成就客户,互利共赢。

企业目标:打造企业诚信品牌,成为国内最大优质化工原材料供应商;企业理念:立足新起点,开创新局面。

企业宗旨:为客户创造价值,为员工创造机会,为社会创造效益;经营理念:专业、精准、诚信、创新、共赢发展战略:集思广益,巩固、拓展国际市场、开拓国内市场,合作、互信、共赢。

色母(色种)的基本知识介绍

色母(色种)的基本知识介绍一、什么是色母?色母又名色种,色母(ColorMasterBatch)是一种新型高分子材料专用着色剂,亦称颜料制备物(PigmentPreparation)。

它由颜料或染料、载体和添加剂三种基本要素所组成,是把超常量的颜料或染料均匀地载附于树脂之中而得到的聚集体,可称颜料浓缩物(PigmentConcentration),所以他的着色力高于颜料本身。

简单一点说色母是一种把超常量的颜料或染料均匀载附于树脂之中而制得的聚集体。

二、色母的基本成分有哪些?色母的基本成分为:1.颜料或染料颜料又分为有机颜料与无机颜料常用的有机颜料有:酞菁红、酞菁蓝、酞菁绿、耐晒大红、大分子红、大分子黄、永固黄、永固紫、偶氮红等.常用的无机颜料有:镉红、镉黄、钛白粉、炭黑、氧化铁红、氧化铁黄等2.载体载体是色母粒的基体。

专用色母一般选择与制品树脂相同的树脂作为载体,两者的相容性最好,但同时也要考虑载体的流动性。

3.分散剂促使颜料均匀分散并不再凝聚,分散剂的熔点应比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。

最常用的分散剂为:聚乙烯低分子蜡、硬脂酸盐。

4.添加剂如阻燃、增亮、抗菌、抗静电、抗氧化等品种,除非客户提出要求,一般情况下色母中并不含有上述添加剂。

三、色母分哪些品种和等级?色母的分类方法常用的有以下几种:按载体分类:如PE色母、PP色母、ABS色母、PVC色母、EVA 色母等按用途分类:如注射色母、吹塑色母、纺丝色母等各品种又可分为不同的等级,如:1.高级注射色母:用于化妆品包装盒、玩具、电器外壳及其它高级制品。

2.普通注射色母:用于一般日用塑料制品、工业容器等。

3.高级吹膜色母:用于超薄制品的吹塑着色。

4.普通吹膜色母:用于一般包装袋、编织袋的吹塑着色。

5.纺丝色母:用于纺织纤维纺丝着色,色母颜料颗粒细,浓度高,着色力强,耐热、耐光性好。

6.低级色母:用于制造对颜色品质要求不高的低级产品,如垃圾桶、低级容器等。

塑胶原料色母色粉检验规范

版次 Version

页次 Page

A.1

Page 2 of 3

QC-II-002

制定日期 Drafted Date

2010-03-01

修订日期 Modified Date

2010-04-28

3.1.4 手试 Manual test: 将手插入原料颗粒中(色粉除外),抽出手掌,不能有附着的水珠或潮湿感。 Insert the hand in the raw material(the pigment exclusion), then draw out the palm, no attached bead or feel humidity.

1

name, color code etc. are conform with

requirement or not. b. 检测报告或检验记录是否与来料一致。

Check if the inspection test report or

批控制 Control for batch

目视 Visual

100%

pigment exclusion), then draw out the

Control for batch 批控制

手试 Manual

5 包/批

5

0

bags/batch

ห้องสมุดไป่ตู้

palm, no attached bead or feel humidity.

The packaging is good and no broken.

批控制 Control for batch

目视 Visual

100%

外观 Aesthetics

a. 原料中不能有肉眼可见的黑点、杂质等;

色母基础知识

什么是色母--色母基础知识一、什么是色母色母又名色种,色母ColorMasterBatch是一种新型高分子材料专用着色剂,亦称颜料制备物PigmentPreparation.它由颜料或染料、载体和添加剂三种基本要素所组成,是把超常量的颜料或染料均匀地载附于树脂之中而得到的聚集体,可称颜料浓缩物PigmentConcentration,所以他的着色力高于颜料本身.简单一点说色母是一种把超常量的颜料或染料均匀载附于树脂之中而制得的聚集体.二、色母的基本成分有哪些色母的基本成分为:1.颜料或染料颜料又分为有机颜料与无机颜料常用的有机颜料有:酞菁红、酞菁蓝、酞菁绿、耐晒大红、大分子红、大分子黄、永固黄、永固紫、偶氮红等常用的无机颜料有:镉红、镉黄、钛白粉、炭黑、氧化铁红、氧化铁黄等2.载体是色母粒的基体.专用色母一般选择与制品树脂相同的树脂作为载体,两者的相容性最好,但同时也要考虑载体的流动性.3.分散剂促使颜料均匀分散并不再凝聚,分散剂的熔点应比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力.最常用的分散剂为:聚乙烯低分子蜡、硬脂酸盐.4.添加剂如阻燃、增亮、抗菌、抗静电、抗氧化等品种,除非客户提出要求,一般情况下色母中并不含有上述添加剂.三、色母分哪些品种和等级色母的分类方法常用的有以下几种:按载体分类:如PE色母、PP色母、ABS色母、PVC色母、EVA色母等按用途分类:如注射色母、吹塑色母、纺丝色母等各品种又可分为不同的等级,如:1.高级注射色母:用于化妆品包装盒、玩具、电器外壳及其它高级制品.2.普通注射色母:用于一般日用塑料制品、工业容器等.3.高级吹膜色母:用于超薄制品的吹塑着色.4.普通吹膜色母:用于一般包装袋、编织袋的吹塑着色.5.纺丝色母:用于纺织纤维纺丝着色,色母颜料颗粒细,浓度高,着色力强,耐热、耐光性好.6.低级色母:用于制造对颜色品质要求不高的低级产品,如垃圾桶、低级容器等.7、专用色母:是根据用户指定的用于制品的塑料品种,选用相同的塑料作为载体所制造的色母.如PP色母、ABS色母分别选用PP、ABS作为载体.通用色母:也用某种树脂往往是低熔点的PE作为载体,但它可以适用于除其载体树脂之外的其它树脂的着色.8、通用色母通用色母相对来说比较简单方便,但缺点较多,建议用户选用专用色母.专用色母的耐热等级一般是与用于制品的塑料相适应的,在正常温度下,可以放心使用.唯在下述情况下会引起不同程度的变色,一是温度超出了正常范围,一是停机时间过长.9、色母着色与造粒着色相比具有以下优点:9.1.着色和制品加工一次完成,避免造粒着色对塑料的加热过程,对保护塑料制品的品质有好处.9.2.使塑料制品的生产工艺最简化.9.3.可节省大量电能五、使用色母的注意事项:1、怎样使用色母色母的使用非常简单,只需按规定的配比与树脂颗粒混合,手工拌和即可.在设备的操作中应注意以下问题:1.1.注塑机或挤出机混炼腔一般有多个温度区域,其中靠近落料口的那段温度应略高一些,这是为了使色母进入混炼腔后迅速熔化,与塑料树脂尽快混合均匀,这样有利于色母颜料在制品中处于良好分散状态.1.2.将注塑机适当施加背压,这样可以提高螺杆的混炼效果,有利颜料的分散,施加背压的副作用是使注塑速度有所放慢.1.3.将挤出机的模头温度适当提高,可以增加制品的光亮度.2、怎样确定色母的使用比例确定色母使用比例的依据,是要获得满意的着色效果.只要制品表面色调均匀,没有条纹和斑点,就可以认可.七色鹿色母的使用比例可按下文选用:1:100除非设备的混炼性非常好,否则容易出现颜料分散不均匀的现象,七色鹿公司一般不建议客户使用这一比例.但是,一些客户因价格压力,特别希望使用这一比例的色母,七色鹿公司为客户着想,也较多地生产这样低比例的浓缩色母,而且颜料的分散性一般也能达到要求.1:50用于着色要求一般的塑料制品,PE、PP色母较多使用这一比例1:33--1:25用于着色要求较高的PO类制品,着色要求较低或一般的ABS制品1:20用于高级塑料制品,包括PO、ABS,可广泛用于注塑、吹塑、纺丝等工艺1:20以上一般用于高级化妆品容器着色,较多地用于小型注塑机3、如何计算色母的使用成本计算色母着色的成本时应扣除色母本身的重量.举例如下:100公斤塑料树脂中加入2公斤色母,这时候总重量已经为102公斤,假设树脂价格为10元/公斤,色母价格为20元/公斤,则102公斤塑料制品中因使用色母而增加的成本为:2公斤×20元/公斤-10元/公斤=20元换算成每100公斤塑料制品中因使用色母而增加的成本为:20元/102公斤×100公斤=19.61元4、使用色母会增加产品成本吗多数情况下是这样的.但在有些情况下,使用色母着色反而比使用色粉着色经济,原因是配色师可以通过几种较低价格颜料的组合来达到较高价格颜料的着色效果.还要考虑以下两种现象:1.在很多情况下,塑料制品厂家在用色粉配色时选用的颜料并不是最经济的,而由于对颜料不够熟悉,配色时反复试验,造成人力和材料的浪费则非常普遍.使用色母则不存在这个问题.2.用色母着色的产品和用色粉着色的产品其档次是完全不一样的,其售价也要高出一些,高出的售价往往高于使用色母所增加的成本,所以色母反而能创造"利润".从这个角度讲,在有些情况下,使用色母着色比使用色粉着色要来得"经济".5、色母在使用前需要烘干吗色母一般情况下不需要烘干,可以直接使用,但是,ABS和NY色母除外,它们应按常规工艺进行烘干.色母的保存期限有多长色母可以长期保存.色母中的颜料分散固定于载体树脂中,处于封闭状态,即使长期贮存其品质也不会变化.但应当贮存于干燥、阴凉的环境中6、可不可以用几种不同的色母配制颜色七色鹿公司经常用几种色母为小用量客户配制特定的颜色但在没有公司技术人员指导的情况下,客户不可自作主张将几种色母配合使用,更不可将不同公司生产的色母混合使用,以免不相容而造成损失.使用色母会影响产品的其它性能吗有些颜料对制品的阻燃效果有影响.使用于阻燃产品时,应向色母生产厂家指出.模具对色母的使用有无影响为了充分显示色母的着色效果,模具必须具有相应的品质,尤其是表面必须十分光洁六、色母的常见缺陷1、在阳光照射下,制品中有条纹状的颜料带这个问题需从塑料物理机械性能和塑料成型工艺两个方面考虑:1.1注塑设备的温度没有控制好,色母进入混炼腔后不能与树脂充分混合.1.2注塑机没有加一定的背压,螺杆的混炼效果不好.1.3色母的分散性不好或树脂塑化不好.工艺方面可作如下调试:1.将混炼腔靠落料口部分的温度稍加提高2.给注塑机施加一定背压.如经以上调试仍不见好,则可能是色母、树脂的分散性或匹配问题,应与色母粒制造厂商联系解决.2、使用某种色母后,制品显得较易破裂这可能是由于生产厂家所选用的分散剂或助剂质量不好造成的扩散互溶不良,影响制品的物理机械性能.3、按色母说明书上的比例使用后,颜色过深过浅这个问题虽然简单,却存在着很多可能性,具体为:3.1.色母未经认真试色,颜料过少或过多3.2.使用时计量不准确,国内企业尤其是中小企业随意计量的现象大量存在 3.3.色母与树脂的匹配存在问题,这可能是色母的载体选择不当,也可能是厂家随意改变树脂品种3.4.机器温度不当,色母在机器中停留时间过长处理程序:首先检查树脂品种是否与色母匹配、计量是否准确,其次调整机器温度或转速,如仍存在问题应向色母粒生产厂家联系.4、同样的色母、树脂和配方,不同的注塑机注出的产品为何颜色有深浅这往往是注塑机的原因引起的.不同的注塑机因制造、使用时间或保养状况的不同,造成机械状态的差别,特别是加热原件与料筒的紧贴程度的差别,使色母在料筒里的分散状态也不一样,上述现象就会出现.5、换另一种牌子的树脂后,同样的色母和配方,颜色却发生了变化,这是为什么不同牌号的树脂其密度和熔融指数会有差别,因此树脂的性能会有差别,与色母的相容性也会有差别,从而发生颜色变化,一般说来,只要其密度和熔融指数相差不大,那么颜色的差别也不会太大,可以通过调整色母的用量来较正颜色.6、色母在储存过程中发生颜料迁移现象是否会影响制品的质量有些色母的颜料含量或染料很高,在这种情况下,发生迁移现象属于正常.尤其是加入染料的色母,会发生严重的迁移现象.但这不影响制品的质量,因为色母注射成制品后,颜料在制品中处于正常的显色浓度.7、为什么有的注射制品光泽不好有以下多种可能:7.1.注塑机的喷嘴温度过低7.2.注塑机的模具光洁度不好7.3.制品成型周期过长7.4.色母中所含钛白粉过多7.5.色母的分散不好8、一段时间后,有的塑料制品的会发生褪色现象.生产厂家所采用基本颜料质量不好,发生漂移现象.9、为什么ABS色母特别容易出现色差异各国生产的不同牌号ABS色差较大,即使同一牌号的ABS,每批批号也可能存在色差,使用色母着色后当然也会出现色差.这是由于ABS的特性引起的,在国际上还没有彻底的解决办法.但是,这种色差一般是不严重的.用户在使用ABS色母时,必须注意ABS的这一特性七、附录:颜料的性能1.耐热性PVC、PE 的颜料耐温160-180摄氏度ABS、PS的颜料耐温250-280摄氏度PP、PA、PET的颜料耐温280度以上一般要求颜料的耐热时间为4-10分钟,通常,使用温度越高,耐热时间越短.酞青蓝颜料耐温325摄氏度,10分钟变色2、迁移性颜料的耐迁移性是指:着色塑料制品与其他固、液、气等状态,物质长期接触或者在某种特定环境下工作,有可能和上述物质发生物理和化学作用,表现为颜料从塑料内部迁移到制品的自由表面上,或迁移到相邻的塑料或溶剂中.耐迁移性评级标准1级2级3级4级5级严重迁移显着迁移有迁移轻微迁移无迁移3.无机颜料大部分具有良好的耐光性.4.耐候性是指颜料在大自然的条件下的颜色稳定性.5.钛白粉分为:锐钛型A钛白粉金红石型R钛白粉钛白粉可提高遮盖力,耐候性,抗褪色性等~~~钛白粉浓度低时,PP的白度随其含量的增加速度提高,当浓度超过1.5%时,白度不再上升,从1%-8%,白度紧提高2.8%,这说明超出一定浓度范围后,增加钛白粉用量并不能提高白度.为了进一步提高白度,可采用荧光增白剂,只用很少量的荧光增白剂即可显着提高钛白粉的着色力.二氧化钛,别名:钛白粉钛白粉可使塑料有效地散射可见光而赋予白度、亮度、不透明度.PP\\\\ABS中钛白粉浓度为1%;PVC中为4%;随着钛白粉用量的增加,其遮盖力逐渐提高,当浓度大于8%时趋于平衡.一般情况下,钛白粉颗粒越细,其着色力越高,遮盖力越强.6.镉黄着色力较强,耐光、耐候性优良,不迁移、不渗色有毒颜料.本品可作为塑料的黄色着色剂,其颜色鲜艳,耐光性、耐热性优良、耐溶剂性、耐水性和耐碱性亦好,但不耐酸、着色、遮盖力不太高.7.群青有增白和调色的作用,它能清除白色制品中的黄色色光。

色母料色粉,色母添加量,色母的组成

寿光市富鑫塑胶助剂有限公司

可降解塑料母料

1.可降解塑料母料系采用光、生物降解剂为主要原料,添加一定量的光敏调节剂、分散剂、生物活性剂、载体树脂等助剂,经混合、塑化、挤出切粒而成。

添加降解塑料母料生产的可降解食品购物袋、垃圾袋、地膜、快餐盒等,在保质期内保持塑料制品原有性能;废弃后一段时间内发生降解,可明显减少塑料废弃物造成的环境污染,具有显著的社会效益。

2使用说明

将树脂与母料按规定比例计量后,简单混合均匀,即可进行加工成型,工艺条件与正常加工工艺一致。

3、注意事项:

本降解母料及制成的薄膜、片材等制品在贮存和运输过程中应放在阴凉干燥处,避免太阳光的照射。

本降解母料若因保管不慎受潮,可置于烘箱或搅拌机中70℃以下,干燥后再使用,不影响使用效果。

注塑车间加料要求

注塑车间加料要求

为避免注塑产品因加料原因引起不良品,对注塑车间加料过程要求如下:不拌色粉(色母)原料

1.不拌色粉/色母的原料直接加入烘料桶或吸料桶,加料时先把料袋外面的灰尘

搽干净,然后把袋口拆开(注意拆袋口时料袋边不能落入料袋内),然后把原料加入料桶内。

2.注塑机在更换原料时,要把烘料桶(包括料桶内的筛网和风机进风滤网)及

吸料桶吸料管清理干净后方可加料。

3.如果原料需提前在烘箱内烘,在烘料前要把烘料托盘里外擦干净,特别是有

色粉污染的托盘一定要把色粉擦干净,而后把原料均匀的铺在烘盘内,厚度不要超过烘盘的2/3.在往烘箱放烘盘时由上到下放,烘好取出时由下到上取出烘盘。

托盘烘好的料往料桶内加时托盘上不能有灰尘杂物。

拌色粉/色母原料

1.拌料前先把拌料机清理干净(包括拌料机盖),特别是拌不同颜色的色粉时一

定要把拌料机清理干净,然后把料袋外面擦干净,袋口拆开(注意拆袋口时料袋边不能落入料袋拌料机内),把原料加入拌料机内,按注塑作业指导书要求把色粉/色母均匀的撒在料上面,开启拌料机正传倒转各5分钟,加入料及色粉/色母后要把盖子盖好。

2.拌好的料用内外干净的同种原料的袋子装好及时加入料桶内,在用袋子装拌

好的料时,袋子下面要垫干净的纸板,装入袋内拌好的料如不及时用要把袋口扎好,待用时要把袋外面的灰尘擦干净再加入料桶。

注:拌料机旁的窗不允许打开,拌料区及窗台每天至少清扫一次卫生,加入料桶内的料按注塑作业指导书的要求设定温度进行烘料。

批准:审核:编制:。

品质检验规范(色粉、色母)

上海奇彩塑胶原料有限公司受控状态:受控分发号:文件编号: QW-8.2.4-00检验规范(色母粒、色粉)第A/0版2013年08月05日发布 2013年08月05日实施为确保公司采购物资、外协件符合顾客图纸、图样和企业正常生产的要求,明确物资进厂以后所必须的验证内容及与之相适应的检验内容和检验要求,现制订进货检验规程如下:1、准备工作:⑴准备和检查《进货检验规程》,了解并熟悉检验要求。

⑵准备、检查和校准检验设备。

⑶准备检验记录。

2、原材料2.1 产品包装标识2.1.1要求:包装无破损无泄漏封口完好,内容详细, 包装袋干净无污染,原料编号,数量,生产日期,标识清楚,字迹清晰,无涂改字迹。

2.1.2检验方法:目测。

2.2 外观2.2.1要求:颜色一致,无杂色,核对原材料的物性和原材料外观要求(颜色、液固气态等指标)。

2.2.2检验方法:目测。

2.3内在品质:2.3.1要求:原料必须与上批准原材料按同等比例,无色差。

检验方法:以每个交货批为1个批次,每批次原料中任选出10%但不得少于3个样品,分别打色板后进行核对。

2.4 质量保证书(质检报告)的验证2.4.1要求:有、完整、加有印鉴,内容包括产品名称、生产厂名、批号净重、检验员代码,原材料检查的标准或方法。

2.4.2检验方法:采用核对材料质保书的方法进行。

2.5 数量2.5.1 要求:整批交付原材料数量正确,原料重量允许偏差范围为±0.5%,2.5.2 检验方法:以每个进货批为1个批次,每批次原料中任选出10%但不得少于3个样品。

3、抽样方案:(单位:件)对进厂原材料按以下方案抽样:项目抽样方案批合格判定标准样本总数(kg)抽样数(kg)合格判定数不合格判定数一次抽样≤50 3 0 1 >50 5 0 1二次抽样≤50 6 1 2 >50 10 1 24、判定规则:若质量保证书、外观有一桶(袋)不合格,则判定整批不合格,并依据《不合格品控制程序》执行;若重量、产品包装标识有一桶(袋)不合格,则应进行100%重量检验,若某桶(袋)不合格,则判定为该桶(袋)不合格,与该批合格与否无关;检验合格桶或批即可放行,检验不合格桶或批应依据《不合格品控制程序》进行处置。

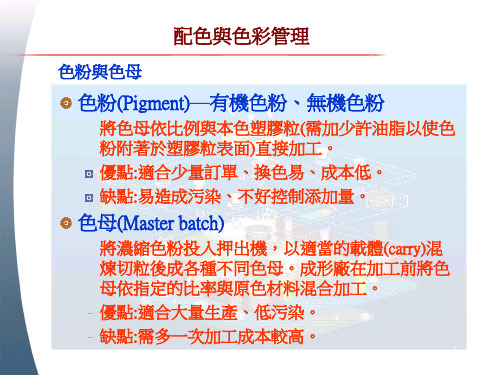

塑胶材料篇3-配色

色母(Master 色母(Master batch)

將濃縮色粉投入押出機,以適當的載體(carry)混 將濃縮色粉投入押出機,以適當的載體(carry)混 (carry) 煉切粒後成各種不同色母。 煉切粒後成各種不同色母。成形廠在加工前將色 母依指定的比率與原色材料混合加工。 母依指定的比率與原色材料混合加工。 – 優點:適合大量生產、低污染。 優點:適合大量生產、低污染。 – 缺點:需多一次加工成本較高。 缺點:需多一次加工成本較高。

10

2

有機顏料與無機顏料

無機 色相 著色能力 耐熱性 耐候性 耐溶劑性 吸油量 分散性 遮蔽率 價格 不鮮明 小 優 優 優 小 優 大 低 有機 鮮明 大 劣 劣 劣 大 劣 小 高

3

各種顏色的無機顏料 紫、藍、綠 鉻青、鐵藍、鈷藍、氧化鉻( 鉻青、鐵藍、鈷藍、氧化鉻(青) 、錳紫 黃 硫化鎘黃、鉻黃、鉻澄、 硫化鎘黃、鉻黃、鉻澄、鉻酸鋅黃 紅 汞化鎘、 汞化鎘、硒化鎘 白 二氧化鈦、鉛白、 二氧化鈦、鉛白、氧化鋅 黑 碳黑(電子產品用,含量應為0.5 0.5碳黑(電子產品用,含量應為0.5-0.7%)

4

顏色組成原則 Hua(色調) Hua(色調) 色調 又稱色相,人員將顏色區分為紅黃藍…等類別 等類別。 又稱色相,人員將顏色區分為紅黃藍 等類別。 Lightness Value(明度) Value(明度) 明度 又稱色值,指顏色的明亮與深暗的分別。 又稱色值,指顏色的明亮與深暗的分別。 Chroma(飽和度 飽和度) Saturation Chroma(飽和度) 又稱色度,指彩色的純淨度, 又稱色度,指彩色的純淨度,即顏色的鮮豔與陰 暗。

1

顏料的性質 顏料的本質:分有機與無機。 顏料的本質:分有機與無機。 遮蔽力:不透光的能力。 遮蔽力:不透光的能力。 著色力:將本身顏色表現的能力。 著色力:將本身顏色表現的能力。 吸油量:顏料吸油到飽和狀態所需油量。 吸油量:顏料吸油到飽和狀態所需油量。 顏料粒子大小與形狀:分散與遮蔽。 顏料粒子大小與形狀:分散與遮蔽。 分散性:化學& 分散性:化學&物理分散性 耐候性:受日曬雨淋的穩定性。 耐候性:受日曬雨淋的穩定性。 耐熱性: 耐熱性:高溫環境 耐藥品性: 耐藥品性:酸鹼性

颜料质量检验标准

颜料质量检验标准

1目的

本标准规范本公司颜料(色粉/色母/色浆)的检验、判定,保证塑料材料和制品生产中颜色、光泽的稳定及产品质量。

2 适用范围

本标准适用于公司生产中所采购颜料的检验及评估。

3术语和定义

3.1颜料

能使物体染上颜色的物质。

颜料有可溶性和不可溶性,有无机和有机的区别。

3.2色母

色母又名色种,是把超常量的颜料均匀载附于树脂之中而制得的聚集体。

它由颜料或染料、载体和添加剂三种基本要素所组成,是把超常量的颜料或染料均匀地载附于树脂之中而得到的聚集体,可称颜料浓缩物。

3.3色浆

色浆是由颜料或颜料和填充料分散在漆料内而成的半制品。

4技术要求

4.1检验频次

4.1.1公司进厂卡板类原料每一份送料单为一个进料批次管理,外观检验按每批次进行抽样检验,以每一个完整包装为单位。

4.1.2每20KG取一个样做外观检验(少于20KG时,取一个样做外观检验)。

4.2外观检验标准(见表1)

1。

色母基础知识

精品文档色母色母〔ColorMasterBatch〕的全称叫色母粒,也叫色种,是一种新型高分子材料专用着色剂,亦称颜料制备物〔PigmentPreparation〕,主要用在塑料上。

色母由颜料或染料、载体和添加剂三种根本要素所组成,是把超常量的颜料均匀载附于树脂之中而制得的聚集体,可称颜料浓缩物〔PigmentConcentration〕,所以它的着色力高于颜料本身。

专用色母的载体与制品的塑料品种相同,具有良好的匹配性,加热熔融后颜料颗粒能很好地分散于制品塑料中。

中文名色母外文名ColorMasterBatch全称色母粒别名色种优点良好的分散性、使用方便等制备树脂和大量颜料配制成根本成分颜料或染料颜料又分为有机颜料与无机颜料常用的有机颜料有:酞菁红、酞菁蓝、酞菁绿、耐晒大红、大分子红、大分子黄、永固黄、永固紫、偶氮红等常用的无机颜料有:镉红、镉黄、钛白粉、炭黑、氧化铁红、氧化铁黄等载体是色母粒的基体。

专用色母一般选择与制品树脂相同的树脂作为载体,两者的相容性最好,但同时也要考虑载体的流动性。

分散剂促使颜料均匀分散并不再凝聚,分散剂的熔点应比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。

最常用的分散剂为:聚乙烯低分子蜡、硬脂酸盐。

.添加剂如阻燃、增亮、抗菌、抗静电、抗氧化等品种,除非客户提出要求,一般情况下色母中并不含有上述添加剂。

通用专用专用色母:是根据用户指定的用于制品的塑料品种,选用相同的塑料作为载体所制造的色母。

如PP色母、ABS色母分别选用PP、ABS作为载体。

通用色母:也用某种树脂〔往往是低熔点的PE〕作为载体,但它可以适用于除其载体树脂之外的其它树脂的着色。

通用色母相对来说比拟简单方便,但缺点较多,建议大家选用专用色母。

为什么许多公司不生产通用色母?国际上绝大多数正规的色母粒公司一般不生产通用色母。

通用色母存在着很多缺点。

事实上,通用色母的'通用'范围很狭小,技术指标、经济效益也较差,具体表现在:1.着色效果的预见性差色母是用来着色的,通用色母的颜料在不同的塑料中会呈现出不同的颜色,因此着色效果的预见性较差。

色粉和色母简介

金屬皂法工藝圖

通用級色母的生產工藝

色母使用注意事項

塑化,混合不良會造成色差 注意載體與樹脂的相容性和耐溫性 擠出機的L/D大,加入网目越大,則分布越 好

無幾顏料---金粉和銀粉

金粉不宜用在PP㆖ ㆒般用量: 鋁粉在 0.01%-5%(細粉不應超過 1%),金粉在3%以㆘ 染色混料㆒般10-15min 加工過程4min以㆘ ㆒般用雙螺杆機台

炭黑粒徑對性能的影響

有機顏料---單偶氮顏料

耐熱低,㆒般經過胺化處理.結構如㆘

如:

有機顏料---雙偶氮

蔥醌型和靛類染料

它們顯示紫,藍,綠色 如分散紅3B:

我們用的如:D803,D813,D311

增白劑

它是㆒種能吸收紫外光波,並把能量轉化, 輻射出500nm以㆘的藍光和紫光,從而讓 ㆟眼感到更白的㆒種有機物

典型的增白劑: OB

可耐300oC, 色調為藍母的組成

1.顏料 2.分散劑 3.載體:㆒般它采用分子量低于被著色樹 脂的同類聚合物,也可是通用載體如:EVA, PE,蜡.

如永固黃GG:

BR紅(縮合型):

有機顏料---酞靑顏料

酞青蘭:

酞青綠:

有機顏料---雜環顏料

酞青紫:

(violet BL):

染料

透明,耐光,耐熱,耐遷移性㆒般較差 可溶于油 ,易分散 可分為:偶氮型,蔥醌型,靛類型

偶氮型染料

它㆒般顯示黃,橙,紅色. 耐熱不很高.不可用在PA㆖. 如分散黃23:

耐光.耐候性優.不遷移.有毒.不耐酸 適合沒有毒性要求的塑膠的着色(除PVC),不 能和含Pb的助劑合用,否則生成PbS

無幾顏料---鉻黃

分子式:PbCrO4 不耐鹼,耐溫250oC以㆘,耐光5級左右 可與硫化物反應生成PbS

色粉和色母的本质区别

色粉和色母的本质区别1.色粉和色母的本质区别:色母是色粉经过预分散后的制品。

色母的优点就是由于事先做了很好的预分散,所以使用起来非常方便,直接添加,不需要在做分散这一步了。

但是色母的缺点就是综合成本比较高。

而色粉的优点是综合成本比较低,但是要求使用色粉的技术人员对色粉的分散要有很好的技术知识,否则事倍功半,另外还有粉尘污染。

2.(颜料:色粉),(色母:色种)、(抽粒:塑胶制粒)优劣比较一、(颜料、色粉)(颜料、色粉)优点:1、三者之间,同样的颜色,(颜料、色粉)价格最便宜,经济实惠。

2、配色打样时间最短,交货反应较最快,可以快速完成客户所要的颜色。

3、运输简便。

且最便宜。

4、为大多数塑料厂首选着色的产品,更适合少量多样的产品。

色粉缺点:1、有少许污染,搅拌色粉,换颜色时需清洁搅拌桶,和机台料斗。

二、抽粒(塑胶制粒):(是一个把客户的塑料拖回颜料厂,由颜料厂加好色粉,造好有色粒,再拖回客户生产的一个产品)抽粒优点:1、颜色稳定。

2、操作简便,自动化生产不必再搅拌料,提高产能。

3、干净,不污染环境。

抽粒缺点:1、同样颜色成本比色母、色粉高,交货反应较最慢。

2、抽粒过程中、原料物性有可能降低。

3、库存量较大,运送成本最高。

三、色母,(色种)(是介于在色粉和抽粒之间的一个产品,是把高浓度的色粉和载体捏合在一起的一个胶粒状产品)色母优点:1、颜色较稳定。

2、不会污染环境。

3、价格适中,库存量少。

4、分散性较好。

5、适合中央供料系统,长期订单。

色母缺点:1、必须有一定的生产量每批生产批量最少100 公斤。

交货反应较慢。

2、必须分布均匀,防止静电产生否则产生色差。

3·也要搅拌颜色。

色母加入太少,或太多静电,容易不均匀。

4.相对成本比色粉贵,比抽粒便宜。

色母和色粉的区别

没有绝对不褪色的产品,使用色粉色母着色的产品也仍有可能褪色,只不过针对不同档次的产品程度不同而已,有的较明显,有的则很难察觉。

塑料着色制品受多种因素影响会发生褪色。

塑料着色制品的褪色与颜料、染料的耐光性、抗氧性、耐热性、耐酸碱性以及所用树脂的特性有关。

新天旗塑胶根据塑料制品的加工条件和使用要求,在生产母料时对所需颜料、染料、表面活性剂、分散剂、载体树脂和防老化助剂的上述性能进行综合评定后才可选用。

色母料由于对颜料先进行预处理,有较高的着色力,用量可降低且质量稳定,运输、贮存、使用方便、环境污染大为降低。

分散剂通过对颜料的润湿、渗透来排除表面空气,将凝聚体、团聚体分散成细微、稳定和均匀的颗粒,并在加工过程中不再凝聚,常用分散剂为低分子量聚乙烯蜡,对于较难分散的有机颜料和炭黑采用EVA蜡或氧化聚乙烯蜡,合成低分子量聚乙烯蜡和聚乙烯裂解法制的低分子量聚乙烯蜡有很大差别。

其他助剂有偶联剂、抗氧剂、光稳定剂、抗静电剂、填料等,视要求和品种而定加入量,称为多功能母粒,再如加入光亮剂,有利于模塑制品脱模和提高制品表面光亮度。

色母料的性能指标有色差、白度、黄度、黄变度、热稳定性、氧指数、熔体流动速率等,当然颜料的细度、迁移性、耐化学性、毒性也与色母粒性能有关,有些指标在专门用途中十分重要,如纤维级母粒的压滤值(DF值)细度。

1. 耐光性着色剂的耐光性直接影响制品的褪色,受强光照射的室外制品,所用着色剂的耐光(耐晒)等级要求是一个重要指标,耐光等级差,制品在使用中会很快褪色。

耐候制品选用的耐光等级应不低于六级,最好选用七、八级,室内制品可选四、五级。

载体树脂的耐光性能对颜色的变化也有较大影响,紫外线引发的树脂照射后其分子结构发生变化出现褪色。

在母料中加入紫外线吸收剂等光稳定剂,可提高着色剂和着色塑料制品的耐光性能。

2.耐热性颜料的热稳定性是指在加工温度下颜料热失重、变色、褪色的程度。

无机颜料的成份为金属氧化物、盐类,热稳定性好,耐热性能高。

色粉、色母检验细则

硬度计

1.0

本细则 3.6 B 拉力实验机

7

伸长率%

*

1.0

本细则 3.7 B 拉力实验机

标记

处数

更改文件号

编制

审核

第2页共3页

副页

XX 公司

标准编号:

通用技术标准

版本号:

塑料用色粉、色母检验细则

共3页 第3页

8

粘结强度

*

1.0

本细则 3.8 B

/

9 撕裂强度 N/mm

*

1.0

本细则 3.9 B 拉力实验机

引用标准gbt1043硬质塑料简支梁冲击试验方法gbt1040塑料拉伸性能试验方法gb250评定变色用灰色样卡gb730纺织品色牢度试验耐光和耐气候牢度蓝色羊毛标准gbl710颜料耐光性测定法gb6284化工产品中水分含量测定的通用方法重量法j3003015abs色母粒的技术规范gbt15596塑料曝露于玻璃下日光或自然气候或人工光后颜色和性能变化的测定检验项目31外观色母粒应大小均匀色泽均匀无杂质和明显色差无3粒以上的连粒情况2连粒比例小于05抽取100g样品数出2连粒的数量用精密天平称量计算比例应小于05

标记

处数

更改文件号

编制

审核

第3页共3页

同约定)。

小包装内附合格证兼使用说明,应注明生产厂名、色母名称、类别、配比、重量,以及生

产批号(或日期)。外包装应注明生产厂名、商标、产品类别、色母名称色泽、配比、重量及收

货单位,并有防潮、防晒等字样。 3.10 有害物质含量(ROHS 指令)

如色粉色母用于 RoHS 指令机型,色粉色母按要求注塑成的色板或样件应符合 RoHS 指令 要求。

取中间 5 块色板进行测试,平均色差合格时,产品批合格。

瓶盖生产中所使用的色母色粉知识介绍

瓶盖生产中所使用的色母色粉知识介绍在人类的世界里,颜色到底有多少种?相信这个问题无人能给出准确的数字,基本颜色也许有人知道只有12种,但细分出来的颜色却是无数种,简单举个例子,红色只有一种,但红的程度却是无数种,如淡红,浅红,普通红,深红等等。

因此,瓶盖的颜色也是种类众多,如可乐红,雪碧黄,七喜绿,零度黑,影舞蓝等。

为了使瓶盖颜色达到设计者所要求的颜色,瓶盖生产企业就必须和色母供应商合作,共同开发出特定的色母或色粉,再按特定比例添加到塑料中,从而大批量生产出符合要求颜色的瓶盖。

下面,广州雅塑包装技术服务有限公司就色母/色粉的相关知识为大家进行讲解。

也许很多人以为色母粒就是单一的组分,其实不对,色母是包含三种组分,包括颜料,载体,助剂。

如平常我们见到的一些水盖生产所用的黑色色母,里面包括的颜料就是炭黑,载体一般就是和瓶盖所使用的原料一样,高密度聚乙烯。

助剂就是一些分散剂,爽滑剂,增亮剂,抗静电剂,抗氧化剂等,具体根据用途而定。

色粉和色母粒相比,属于粉末状,少了载体部分,只包括颜料和助剂。

在瓶盖行业里面,相信大家使用的最多的是色母粒,色粉却使用得不多,几大著名瓶盖生产企业如希赛,百利盖等都是使用色母粒。

雅塑公司为大家对色母粒和色粉的优劣进行分析对比。

1色母粒种含有载体,其成分与瓶盖所使用的原料基材一致,匹配性良好,这样色母粒和原料在螺杆熔融过程中能达到非常好的融合状态,能大大提高瓶盖颜色均一性.色粉不含载体,在此方面已落后一步。

2颜料的化学性较为活跃,如果在贮存和使用过程中颜料直接接触空气或光线,颜料会发生吸水、氧化等现象,而做成色母后,由于树脂载体将大部分空气、水分已隔离,可以使颜料的保质期延长。

因为色粉不含载体,所以色母粒比色粉的保质期大大增加。

3瓶盖生产企业一般都是使用计量机来按比例添加色母,因为色母粒和塑料颗粒的状态一致,颗粒状固体都不会粘附于计量机内部,故可以实现精准计量。

而色粉属于粉末状,非常容易粘附料斗或机器内壁,无法实现精准计量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

色母粉和色母粒的区别?

色母是色粉和树脂做出的粒状物,还包括一些加工助剂和填料,比较好用,不用配色,干净,成本高点但是效率高。

而色母粉应该就是色粉,就是配好的颜料和一些助剂混在一起的粉状物,价格低点,但有粉尘,颜色波动较大,没有色母稳定。

什么是色母?

色母是把超常量的颜料均匀载附于树脂之中而制得的聚集体。

使用色母具有以下优点:

1. 使颜料在制品中具有更好的分散性

色母生产过程中须对颜料进行细化处理,以提高颜料的分散性和着色力。

专用色母的载体与制品的塑料品种相同,具有良好的匹配性,加热熔融后颜料颗粒能很好地分散于制品塑料中。

2. 有利于保持颜料的化学稳定性

直接使用颜料的话,由于在贮存和使用过程中颜料直接接触空气,颜料会发生吸水、氧化等现象,而做成色母后,由于树脂载体将颜料和空气、水分隔离,可以使颜料的品质长期不变。

3. 保证制品颜色的稳定

色母颗粒与树脂颗粒相近,在计量上更方便准确,混合时不会粘附于容器上,与树脂的混合也较均匀,因此可以保证添加量的稳定,从而保证制品颜色的稳定。

4. 保护操作人员的健康

颜料一般是粉状,添加和混合时容易飞扬,被人体吸入后将影响操作人员的健康。

5. 保持环境的洁净

6. 使用方便

色母的基本成分有哪些?

色母的基本成分为:

1. 颜料或染料

颜料又分为有机颜料与无机颜料

常用的有机颜料有:酞菁红、酞菁蓝、酞菁绿、耐晒大红、大分子红、大分子黄、永固黄、永固紫、偶氮红等。

常用的无机颜料有:镉红、镉黄、钛白粉、炭黑、氧化铁红、氧化铁黄等

2. 载体

是色母粒的基体。

专用色母一般选择与制品树脂相同的树脂作为载体,两者的相容性最好,但同时也要考虑载体的流动性。

3. 分散剂

促使颜料均匀分散并不再凝聚,分散剂的熔点应比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。

最常用的分散剂为:聚乙烯低分子蜡、硬脂酸盐。

4. 添加剂

如阻燃、增亮、抗菌、抗静电、抗氧化等品种,除非客户提出要求,一般情况下色母中并不含有上述添加剂。

色母分哪些品种和等级?

色母的分类方法常用的有以下几种:

按载体分类:如PE色母、PP色母、ABS色母、PVC色母、EVA色母等

按用途分类:如注射色母、吹塑色母、纺丝色母等。

各品种又可分为不同的等级,如:

1.高级注射色母

用于化妆品包装盒、玩具、电器外壳及其它高级制品。

2.普通注射色母

用于一般日用塑料制品、工业容器等。

3.高级吹膜色母

用于超薄制品的吹塑着色。

4.普通吹膜色母

用于一般包装袋、编织袋的吹塑着色。

5.纺丝色母

用于纺织纤维纺丝着色,色母颜料颗粒细,浓度高,着色力强,耐热、耐光性好。

6.低级色母

用于制造对颜色品质要求不高的低级产品,如垃圾桶、低级容器等。

怎么区别通用色母与专用色母?

专用色母:是根据用户指定的用于制品的塑料品种,选用相同的塑料作为载体所制造的色母。

如PP色母、ABS色母分别选用PP、ABS作为载体。

通用色母:也用某种树脂(往往是低熔点的PE)作为载体,但它可以适用于除其载体树脂之外的其它树脂的着色。

通用色母相对来说比较简单方便,但缺点较多,建议大家选用专用色母。

为什么许多公司不生产通用色母?

国际上绝大多数正规的色母粒公司一般不生产通用色母。

通用色母存在着很多缺点。

事实上,通用色母的'通用'范围很狭小,技术指标、经济效益也较差,具体表现在:1.着色效果的预见性差

色母是用来着色的,通用色母的颜料在不同的塑料中会呈现出不同的颜色,因此着色效果的预见性较差。

2.影响塑料制品的其它性能

尤其是影响强度,产品容易变形、扭曲,对工程塑料更为明显。

3.成本较高

通用色母为了能够'通用',往往选用较高耐热等级的颜料,造成浪费。

色母除着色外,能否同时具有阻燃、增亮、抗静电、抗氧化、抗紫外线等功能?

色母可以同时具有其中的某几种功能,如果工厂提出这方面要求的话。

有时候,虽然客户并未提出要求,色母公司也会视产品的需要建议用户添加一些助剂,比如在色母中增加某些添加剂,如增亮剂等。

当然,这样会增加产品的成本。

色母的耐热性能怎么样?

专用色母的耐热等级一般是与用于制品的塑料相适应的,在正常温度下,可以放心使用。

唯在下述情况下会引起不同程度的变色,一是温度超出了正常范围,一是停机时间过长。

造粒着色与色母着色有什么区别?

色母着色与造粒着色相比具有以下优点:

1.着色和制品加工一次完成,避免造粒着色对塑料的加热过程,对保护塑料制品的品质有好处。

2.使塑料制品的生产工艺最简化。

3.可节省大量电能

用色母着色的产品不会褪色吗?

没有绝对不褪色的产品,使用色母着色的产品也仍有可能褪色,只不过针对不同档次的产品程度不同而已,有的较明显,有的则很难察觉。