AP100编程软件操作说明

AP100 钣金编程与排版技巧

例)SPCC2.3t 加工 φ23.5所需冲裁力

φ23.5×3.14×400×2.3÷10000=6.79ton

铝板1.5t 加工10×50矩形孔所需冲裁力

(10+10+50+50)×250×1.5÷1000=4.5 ton

厚板加工技巧-冲头耐压

厚板加工技巧

钣金加工技巧事例

N

常见问题:

◆ 模具折断

C

◆ 脱料不良

◆ 刃部溶着

T

◆ 磨损过快

篇 NCT的中厚板定义:◆ 普通钢板 3.0t以上 ◆ 不锈钢板 2.0t以上

解决方案: 增强模具刚性

1. 加大冲头工位 2. 使用导向性好的导套

增强模具耐磨性 减少应力集中 程序保护模具

3. 使用气吹模具 4. 使用APH等抗磨材质

○标准模具导套开 口的特殊化处理

导套与冲针之间 的单边间隙只有 0.025mm,切实 保证冲针的导向 性。

0.05mm

0.025mm

将普通导套的开口间 隙稍稍减小,以增强

冲头的导向作用

厚板加工技巧-减少应力

钣金加工技巧事例

N ■使用适当下模间隙并可稍稍加大

标准间隙计算

C

机械式

液压式

普通钢板 板厚× 0.15 板厚× 0.2

-

A工位(1/2”)气吹

SPCC SUS

Φ12.7 Φ12.7

Φ12.7 Φ11.5

Φ12.0 Φ8.0

Φ9.0

-

Φ7.0

-

-

-

B工位(11/4”)标准 SPCC SUS

Φ31.7 Φ31.7 Φ31.7 Φ31.7 Φ31.7 Φ30.0 Φ31.7 Φ22.5 Φ27.0 Φ18.0 Φ23.0 Φ15.0

AP100编程与排版技巧

AP100编程及排版技巧编程:一、常见及异形专用模具的熟记:熟悉现有的模具,对编程带来方便快捷。

二、模具间隙的合理应用:对以前的标准:铝铜等类间隙为0.1倍板厚;铁类间隙为0.15倍板厚;不锈钢类为0.2倍的板厚。

现AMADA 提出一种新的选模间隙标准:对液压式冲床(我们厂三台冲床都为液压式),模具的间隙可适当在原来其础上增加0.05倍板厚:因液压式冲床特点是瞬间冲切速度快,适当加大模具间隙不影响冲切断面外观,冲切过程中防止跳料。

三、模具的冲切量:排刀过程中,一定要计算冲切模具的每次冲切的吃刀量,一般冲切时,模具冲切材料长度不能低于模具长度的2/3,如果低于2/3就可能会残模。

长方形容易残模位置主要集中在四个直角处,圆形模是最不易残模的,所以我们在排刀过程中一定要注意冲顺序,如:图1(不好) 图2(好)以上图示图1因为先冲圆模后冲方模,这样方模四个角就容易崩裂,如果改成图2这种冲刀顺序,对模具的磨损就会好很多。

(错)四、编程的长度计算:1)直线上刀:连续冲切边,机床内部程序本身会对此边进行计算,按切边的总长度—第一刀切边刀长度再进行均分,而不是我们想象的用总长度÷刀长,而且特别注意的是 冲床在连续冲切边时,并不是每次冲切每一刀与每一刀刚好连接,而是冲床本身自动默认两次冲切之间有0.2的重叠量,那我们在计算时就一定要注意了,比如:冲240mm 的一条边,用RE80*5的长方刀冲切,一般我们就认为是刚好冲切三刀,如果用直线上刀,那么实际就冲了4刀,这样对模具的磨损及寿命带来很大的影响,解决这一办法有两个,第一:我们可以用单刀一刀一刀上刀,第二:根据实际情况,可以在第一刀留一个0.4mm 的节点。

2)蚕食:不是所有的圆模或方模都可以进行蚕食,我们厂用φ10、φ11、φ12三个圆模及RE6*3方模进行蚕食,所以最好不要用其它模具进行蚕食,尤其小模具,蚕食也只是针对薄板,厚板蚕食对模具磨损很快。

AMADA机床AP100软件编程及排版工艺流程概述

一、零件编程前提:要求零件的展开图为CAD2004版本或以下的DWG格式1打开AP100主菜单,点击展开图制作,出现2D-CAD界面,工具栏显示为,2D-CAD2选择工具栏的【文件】【从DWG导入】(或者点击工具第五个图标,鼠标放置此处后提示文件-DWG导入),出现【读入DWG】,点击要编程的CAD展开图(由于展开图名字包含中文英文,所以在打开的时候,最好先打开CAD展开图),出现【重新输入】,在打开的CAD展开图中选用第一个展开的名字,作为零件图的命名,之后点击【确定】进入零件图界面。

3由于一个CAD文件中有2个以上的展开图,编制的时候,只能单个零件编程,所以要做的准备工作是,将暂不编程的零件,暂时删除,剩下要编程的唯一零件删除零件:菜单栏选择【删除】【删除】,或者点击图标栏中【AP40/60通用1】的第五个图标,鼠标放置此处后提示删除 -删除。

将暂不编程的零件删除,留下一个零件(只有零件,不含尺寸线及其含义)4编制单个零件,进入CAM格式菜单栏选择【文件】r【到CAM】,或点击图标栏中【其他】的唯一图标,鼠标放置此处后提示文件-CAM5零件的零件号为CAD展开中零件相对应的图号,保存目标,左边为选择此零件要保存在某个文件夹中,方便之后的查询和排版编程,(文件夹根据部门、产品分类、临时等分类放置,方便之后的查找)6零件号输入正确后,点击[保存]进入【CAM-零件加工】界面,电脑工具栏处出现CAM- 零件加工层。

加工条件设置处选择的机床名称为AC2510材料栏中尺寸设置为2500X1250其余参数为默认点击确定7选择【文件】^【条件设置】r【自动分配(冲切)】,特殊情况需更改孔选项中的设置,普通零件在此界面不做修改,点击确定,模具自动布置完成。

或者点击工具栏中的图标【自动配置组】中第一个图标,出现的界面和上述的一样。

8模具自动布置后,零件原本的绿色线条,变成了黄色的并且有宽度的零件,零件自动布置模具完成,如有个别处未自动布置模具,说明在模具库中没有合适的模具布置,需手动布置,手动布置选择【模具配置】【线】,或者点击图标【制定组】第三个图标,右边出现一个对话框,干涉一栏先选择自动,然后在替换当前磨具对话框中选择合适的模具,配置到零件中没有自动配置的线上,如自动配置时,磨具不显示,则选择干涉一栏中的无,之后根据零件具体情况,调整模具的大小。

AP100编程软件操作说明

AP100编程软件操作说明一、镭射加工说明:1、首先点击AP100主菜单,翻开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件〔F〕从DXF导入或从DWG导入新图形。

3、A:代表铝板,A1000含铝量较高,不宜切割,对人体有害。

A5000以上合金铝可切割,其代表的内容有:SECC—电解板。

SPC.SPCC—冷轧钢板。

SPG.SPH—热轧板6mm以上。

SS400—12mm以上热轧板。

SVS—不锈钢。

比方电解板材质1.0,可表示为SECC1.0。

4、材质选取完后,进入CAM状态,点击2D—CAD画面上的件名—存盘。

选择机床:镭射或冲床,选取镭射加工,其加工配置基X=20 Y=20.CAM状态,选取Auto自动编程,选取适宜的切割点位及方向,图形生成,然后点击进行排版,按照切割需要,输入数量或自动排版生成。

6、点击NC,生成NC程式,选取是否存盘,或是否输出。

如选择存盘,在存盘后打√。

保存。

二、NCT加工说明。

1、首先点击AP100主菜单,翻开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件〔F〕从DXF导入或从DWG导入新图形。

3、要加工的图形显示后选取适应的材质4、材质选取完后,进入CAM状态,点击2D—CAD画面上的,CAM出现对话框,选择机床,选取冲床加工,其夹具位置设置为X=300,Y=1000。

配置基准点为X=15,Y=80。

5、CAM—零件加工状态,选择适当的刀进行排编,编排完毕后,预留连接点,按照零件大小设置连接点。

根据排版多少,如整张板排〔指10块板〕10件,留4个连接点。

10—30块板,留3个连接点,30以上,留2个连接点。

6、点击NC,生成NC程式,对所编排的刀具进行合理的加工顺序编排,点击SORT,移动刀具库内的刀具进行合理的编排顺序,点击确定即可。

7、再次点击NC,选择保存,数据输出,或模拟演示,按确定即可。

三、设置说明:1、材料设置说明:AP100主菜单,点击参数,出现参数设置的几大项,点击材料管理器材料类型信息新建〔这里的新建材料为广泛的材料,如SECC,电解板〕材料信息新建〔这里的新建材料为具体的材料,为材料+厚度如,SECC1.0〕2、固定转塔模具设置。

AMADA数控冲床编程软件AP100安装方法和管理

AMADA数控冲床编程软件AP100安装方法和管理

By huang - Posted on February 16th, 2008

这个软件不大,但是安装麻烦。

现在用的是AP100 V er3.02sp1版本。

必须安装在windows2000系统上.

新版本ver3.4可以安装在windows xp上并且改成了使用dongle的加密方式方式方便了更换电脑硬件.

1.电脑硬盘分3个区, c盘放系统,d盘房数据,e盘放程序和备份.

(目前认为比较科学的分区方法)

2. 安装windows2000 pro并打完所有补丁

(ap100要求是win2ksp2,但考虑到安全问题并测试过sp4rollup1均能正常工作)

3. 更改计算机名

这一步很重要,必须在安装ap100前改开始编程后计算机名就不能改了,不然马上出错.

如果是格式化重新安装或替换某个原来的编程电脑需要导入数据库的,则计算机名必须和原数据库计算机名一样.

4. 配置好网卡IP, 安装net BEUI 网络协议

可以使用DHCP但是必须装Net BEUI

5. 开始安装AP100. 具体步骤见安装光盘.

安装注意事项: 必须仔细看安装说明,有时候目录下会有install.exe,setup.exe等很多exe文件必须执行说明书里指定的那个不能看错.

安装完每个程序即使没有提示也最好重新启动一下,.

安装SQL补丁时可以使用最新的sp4 而不是说明里的sp3. 能正常工作.。

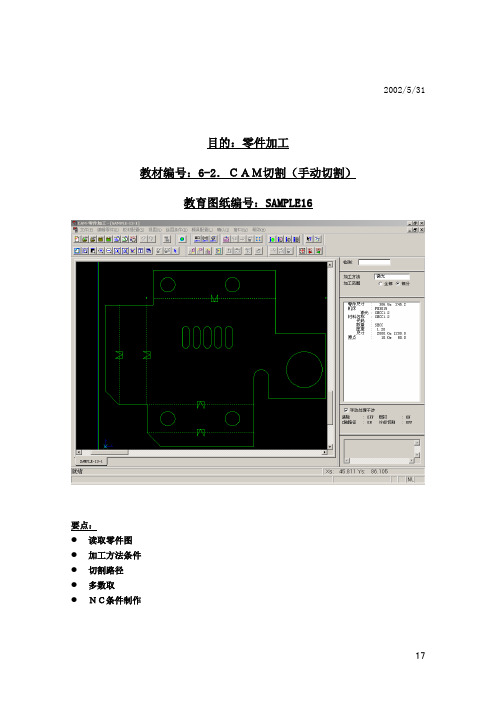

013AMADA编程软件AP100-(17)6-2激光机手动排版

2002/5/31目的:零件加工教材编号:6-2.CAM切割(手动切割)教育图纸编号:SAMPLE16要点:●读取零件图●加工方法条件●切割路径●多数取●NC条件制作●手动换夹爪●NC数据制作●G代码编辑读取零件图:点击「文件」-「打开」-「零件图文件名」。

选择部品编号[SAMPLE16]点击[确认]。

设置加工条件:在各项目上设定条件。

≪设定条件≫输入・加工方法=切割・机器名称=LASTEST夹爪位置=300, 1000・材料尺寸=2438, 1219 ・配置基准点=10,100点击「OK」。

※加工方法的详细请参照CAM切割(自动切割)篇。

切割路径:选择「切割」-「切割路径」。

「从路径切割对话框的“外形”、“异形”、“开路径”、“定型孔”、“间距”、阻力板中选择“定型孔”。

在下側有「指示領域、请按切割键」的信息显示。

鼠标指示领域后其范围内的定型孔变成红色。

点[切割]键后进行切割。

経路割付ダイアログボックス接着选择“外形”。

1.指定引归线位置。

2.指示加工方向。

路径切割设定项目:多数取:对切割零件进行多数取。

选择「版面编辑」-「多数取」-「多数取」。

※多数取详细请参照CAM激光机(自动切割)篇。

■类型(隐归线&让位)指定使用的隐归线・让位的类型、有无连接。

※此項目、只是指“外形”、“异形”。

“定型孔”只可设定隐归线类型。

■終值选择終値(零件切割时的取出方法)。

自动:按照「激光条件」的設定。

工作槽1:在工作槽1取出零件。

无:形成无终值。

机器STOP:停止加工机器、取出零件。

■切割条件指定「自动」后、按照「激光机条件」的「一定切割条件」ON时「激光机条件」、OFF时「带参数条件」的設定来进行。

要变更时从一览中进行选择。

(K、L、M、H、U、U1~U5)■补正方向选择补正方向。

指定「AUTO」后、在以下方向补正。

外形:在外形外侧补正。

异形孔:在异形孔的内侧补正。

■隐归线长度指定隐归线长度。

■让位长度指定让位长度。

011AMADA编程软件AP100-(15)5-4CAM冲切(版面加工)修正

目的:板面加工

教材编号:5‐4.CAM冲切(板面加工)

培训图纸编号:SAMPLE16、SAMPLE17

要点:

●启动板面加工

●加工设置

●读取程序

●配置模式概要

●多数取

●追加呼出

●零件复制

●一组化

●余料切断

●零件编辑

●NC制作条件

●模拟

所谓板面加工,是在一个版面上配置多个零件,制作版面单位的NC程序的功能。

目的是更好地利用材料而进行。

板面加工操作流程大的方面有两种。

1.多个配置展开图数据、总结模具排刀制作NC数据。

2.多个配置NC数据制作完毕。

指令指示步骤(读取程序时)

只限图形:

选择零件时图形数据存在时为有效。

圈住的范围仅为图形。

配置时、忽视邻接的零件双方加工路径。

回转角度:

在零件回转时、输入回转角度。

点击[+][-]只回转输入角

的零件。

零件选择键:

在现在位置解除选择零件的移动、可以选择别的零件形态。

1个槽

余料切割的种类:

用一根直线纵方向切断材料。

用一根直线横方向切断材料。

用两根直线纵横T字形切断材料。

矩形切断材料角落。

切割材料任意处。

删去切割余料的加工路径。

AP100 培训资料

AP100 培训内容本软件主要用于制作符合现场实际加工情况的机床控制程序,降低人工制作机床控制程序的难度。

程序制作完成后直接输入机床即可进行加工。

参照以下顺序进行操作。

1、机床及相关信息等现场情况输入软件,使NC控制程序符合现场情况,更具有针对性——参数设置Ⅰ、机器类型——(参数)机器管理器a、新建、删除机床。

为机床起管理名称,选择机床种类、控制系统种类、发振器种类(激光)。

b、观察机器参数,必要时修改参数(请勿随意进行)。

包括加工范围,吨位,转塔形式、夹具位置等。

c、添加激光加工机时,有必要为非常用板材添加激光加工材料名称,使板材有相应激光切割条件。

Ⅱ、车间模具仓库内所购有模具的种类——(参数)冲切靠模管理器a、新建、删除仓库内模具。

为模具起管理名称,设置形状、尺寸、用途等信息。

b、修改模具参数,使与现场情况一致。

Ⅲ、机器所配转塔类型及其内部的模具配置——(参数)转塔管理器a、观察工位情况,给工位添加模具(编辑工位)。

⑴ 现场模具已经安装好时,依照现场情况给相应工位添加模具(编辑工位)。

⑵ 现场模具未安装好时,编程人员根据工艺要求,以加快加工速度的原则,为各工位添加模具,现场操作员以编程为准加模具。

b、删除工位上模具。

Ⅳ、现场加工所使用的板材——(参数)材料管理器a、材料类型:常用板材的基本类型信息。

使用材料的种类信息,包括以下基本种类:SPC/SPCC冷轧板;SPH热轧板;SECC镀锌板;SUS不锈钢;AL铝板;CU铜板。

b、材料信息:板材的管理名称及厚度等信息。

板材的基本信息:所属类型、厚度等。

c、新建、编辑、删除板材信息。

Ⅴ、购本软件之前现场制作展开图时所使用的折弯系数——(参数)折弯系数管理器。

a、本软件内置有展开系数模块,效果良好、推荐使用。

b、如果须使用现场原有折弯系数,可在此建立录入。

针对不同板材,建立不同折弯角度下的折扣系数。

2、待加工零件的图纸信息的建立——制作展开图Ⅰ、对来自其他软件的电子图纸的处理(.dwg .dxf .iges)。

AP100编程教程

AP100编程完整教程目录一、程序文件建立二、编程及菜单栏命令应用实例三、排版四、模具登录五、M代码设定及调整六、常见异常排除一、程序文件建立1.1双击“AP100Startup”。

1.2单击数据管理1.3依次单击左上角新建→文件夹1.4输入程序文件夹名称后点击登记1.5点关闭及电脑操作视窗关闭键完成文件建立。

二、CAD图档导入2.1返回AP100主菜单,单击展开图制作2.2点击左上角文件→从DWG导入到(K)2.3打开要编程的图纸目标文件夹2.4选择要编程文件,点打开2.5点击“是”2.6点击“确定”2.7点击“是”2.8点击“确定”2.9点击“确定”2.10点击删除键,框选无用文件,按鼠标右键,选完成。

2.11根据加工要求将图档旋转或反向移动,以达到符合机床加工的最佳要求〖移动/复制(图示1)→旋转移动(图示2)→选取两点确定选装方向(图示3/4)→输入旋转角度(图示5)→按Enter键完成旋转〗2.12 点击又上角CAM2.13选择程序要保存的文件夹,然后点保存2.14选择板材材质及厚度→设置板材大小→设置板材安全距离(默认值X:20,Y80)→点“确定”2.15 点击“AUTO”→“确定”进行自动编程2.16点击删除键,选择并删除自动编程中不符合最优加工的刀路(原则:能用一刀冲出的效果不用两刀冲,外边冲切尽可能选用最长,宽度5MM的刀具)。

2.17常用工具栏命令2.18手动排刀实例:a.选定合适模具(合适大小及方向)→b.点击手动排刀命令→c.点取需要冲切线起点与终点→d.设置模具起点、终点与需冲切起点、终点距离→e.单击需冲切边外侧→f.点击应用、关闭2.19模具中心点捕捉排刀实例:a.选定合适模具(合适大小及方向)→b.点击模具中心点捕捉排刀命令→c.将模具放置到需要冲切边外缘→d.点击关闭2.20移动实例:a.单击移动、复制命令→b.点击移动→c.单击需移动模具→d.点击结束指令→选取模具移动起点(图示5)→选取模具移动终点(图示6,白色捕捉点)2.21复制实例:a.单击移动、复制命令→b.点击复制→c.单击需复制模具→d.点击结束指令→选取模具复制参考点(图示5)→选取需粘贴冲切位置参考点(图示6,白色捕捉点)2.21自动线排刀实例:a.选定合适模具(合适大小及方向)→b.单击自动线排刀命令c.设置补偿值(内侧冲切补偿值为0,切边冲切补偿值为1)→d.将鼠标指针移动至需冲切线内侧并单击2.22点排刀命令实例:a.点击点排刀命令→b.选取适合冲切刀具→c.点击模具拾取点→d.点击需冲切位置拾取点2.23拉伸命令实例:a.点击拉伸命令→b.选取需拉伸模具端点→c.选取需拉伸位置→d.单击鼠标确认2.24掏孔命令实例:a.点击掏孔命令→b.选取合适模具→c.点取需掏孔位置起点→d.点取需掏孔位置终点(对角点)→e.单击关闭2.25设置微连接实例①:a.点击微连接命令→b.点击两边角连接→c.设置重叠率(0.15∽0.3)→d.点击模具两相邻边角(图示4/5),图示6为最终效果设置微连接实例②:a.点击微连接命令→b.点击线连接→c.设置重叠率(默认值改为1)→d点击模具线两侧(图示4/5)设置微连接实例③:a.点击拉伸命令→b.拉伸切边刀,预留出间隙为0.5∽1mm(图示3)2.26添加转塔外刀具:a.点击转塔刀库→b.点击设置→c.在此区域选择需添加模具类别(RE:长方形;SQ:正方形;RO:圆形;OB:OB孔;CR:倒圆角;SP:异形穿孔;DD:锁孔;成型:凸包,抽芽,沉孔,压线,接地等)以成型为例→c.点击成型(图示4)→d.在图示5处输入需要更换模具工位号→e.点击浏览(图示6)→f.选取合适模具→g.设置模具加工方向(旋转工位一律0度)→h.点击加载→i.点击确定→j.点击登记模具配置→k.点击关闭→l.输入添加后的模具工位号(图示13)→m.点击中心点排刀命令→n.将模具移动至需加工相应位置(图示15),出现白色捕捉点后单击(图示16)2.27 NC程序生成:a.点击“NC”→b.点击确定→c.点击“GRP”→d.点击“工位号变更”→e.点击图示三中的“→”“←”将所有模具按照先圆后方,先小后大,先内后外,先切边后成型(沉孔除外)原则依次排列至组合一、二、三中→ f.点击“关闭”→g.点击“NC”→h.点击“确定”→点击“保存”→i.单击模拟运行命令(图示8)→j.单击“自动”(图示10区域内未出现红色提示说明此次编程无误)三、排版:3.1 单击“板材加工”3.2依次点击“文件→打开→程序”3.3依次选择需要排版的程序保存的文件夹(图示1)→文件夹中的程序(图示2)→点击打开(图示3)3.4设置板材大小→点击确定3.5框选(图示1)→点击排版命令(图示2)→设置相邻零件间隔距离(图示3)→设置零件个数(图示4)→点击应用、关闭(图示5)3.5点击NC→点击确定3.6点击GRP→点击工位号变更3.7变更工位后点击关闭→NC3.8点击确定3.9修改排版程序文件名(否则会覆盖掉源程序文件)→保存3.10在同一张板材中插入另一种文件(必须同一材质,同一板厚):右击空白处→插入加载→程序3.11插入程序3.12鼠标移动至与前一个零件临近处单击鼠标3.13设置间距→设置数量3.14后续排刀顺序及程序生成同3.5∽3.9。

AMADA编程软件AP100-MJC板材加工

AP100MJC&IJP软件操作说明书板材加工篇(中文)Ver5.00.002010年03月19日株式会社AMADA中国推进PJ零件的配置条件○附带MJC&IJP信息的板材程序生成时,其夹钳位置及修边量如下图所示。

Y最大:1220mmMJC&IJP的可用材料尺寸X=900~2500(mm)Y=500~1250(mm)20mm以上Y=5001250(mm)20mm以上零件间隔宽度模具之间,X、Y均为10mm以上50mm以上Y最小:50mmNCT夹钳侧注)对于夹钳侧,请在配置零件时注意夹钳的死区。

板材数据的创建方法零件的调用及配置文件追程序附带信息的件信息并在板材进行○通过“文件-追加调用-程序”调用附带MJC&IJP信息的零件信息,并在板材上进行配置。

90度旋转旋转零件时,若以90度为单位进行旋转,虽然MJC/IJP的信息能够继续保持,但有可能需要对IJP的打印位置进行重新设置。

持,但有可能需要对的打印位置进行重新设置45度旋转编辑排样时,使用“移动/复制零件”功能。

编辑零件信息时,请选择零件在不以90度为单位进行旋转和反转的情况下,虽然保持着IJP 并通过“板材编辑”对零件进行编辑。

关于通过板材加工编辑的零件不需要更新通过零件加工创建的“零件信息”,而是作为“板材信息”的更新。

信息,但MJC信息将被删除。

需要保持MJC信息时,需要相对于开始(0度)的配置角度进行90、180、270度的旋转指示。

※关于WinNEST,虽然也能进行零件的旋转指示,但请注意IJP的打印区域。

板材数据的创建方法临时零件创建功能的充分利用○通过充分利用“板材编辑-创建临时零件”的“创建框架”功能,可以对比MJC加工的最小零件更小的零件同时进行多件的临时性MJC加工操作。

【临时零件的创建方法】①调用连接零件并进行配置。

②通过“创建临时零件”指令中的“创建框架”功能,指定零件并创建图形的框架。

③通过“修改零件”指令,创建对于图形框架的加工分配以及MJC连接。

AP100说明书

多次组合冲切加工也能自动分配◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

13

Entry 模式

自动布置冲切路径(冲切)

自动选配模具・编辑机能的简易化,大幅度缩短了加工程序制作的时间

◆在NC加工程序作成前,可以确认加工顺序

加工顺序即使不进入模拟状态,也能在NC加工程序作 成前确认。加工图下的一览表中用鼠标点击选择,就 可以表示加工方向、模具导套的轨迹,在确认后能修 正加工方向和加工顺序。

↓ 图层设定

图层间复制 ↑

在图层一览表示画面内,能自由地进行图形数据 的图层间的移动/复制。在AP100中,16个图层可 作为一组,图层组的数量是无限制的。

画层间可以复制 ◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

8

Entry 模式

文字输入

实现从设计到加工数据作成的CAD/CAM连贯生产

自动确定加工顺序、编辑机能的简易化,实现大幅度缩短程序的制作时间。

◆在NC作成前可确认加工顺序

即使不在模拟状态时,也能在NC作成前确认加工顺 序。在加工图下面的一览表中用鼠标进行选择,就 会进行加工方向等的表示。在确认后也能修正加工 方向,加工顺序。

用鼠标可以进行加工顺序变更的轨迹指示。 当用鼠标按欲指定的运行轨迹点击工件图形 软件就按指定的轨迹顺序制作NC加工数据。

孔设计变更可能◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

5

Entry 模式

CAD 变换

实现从设计到加工数据作成的CAD/CAM连贯生产

◆ 忠实地变换图形属性

从设计CAD输出的线种/线色,画层,尺寸线等 的属性,在AP100上能详细设定。因为设定条件 能保存多个,变换的CAD数据形式有变化的情 况下,能方便地对应。 -对应格式- ·DXF ·IGES ·DWG(AutoCad)

AP100 安装

AP100 安装1 使用管理员权限帐户administrator 登陆XP系统(一定要使用这个帐户)首先备份系统文件,AP100安装过程有个BUG,会删除掉一个系统文件,改文件位与:C:\WINDOWS\system32\atl.dll可用搜索功能搜索到这个文件,然后手动复制到别的盘。

如D:\2 使用管理员权限帐户administrator 登陆XP系统,暂停“简单文件共享”---------------------------------------------------------------------在“文件夹选项”对话框中选择“查看”选项卡。

清除“高级设置”列表框中的“使用简单文件共享”复选框,然后按“确定”。

3 使用管理员权限帐户administrator 登陆XP系统,安装加密器驱动程序启动AP100 CD-ROM 中的\Drivers\Dongle\Setup\Setup.exe。

选择“Kernel-mode”单选按钮。

3.2 CAM 数据库模块使用管理员帐户登录到Windows系统。

执行AP100 CD-ROM 中的文件\CamDb\Install.exe。

显示“Install”对话框。

按“OK”按钮。

开始复制文件。

请稍候。

显示一条消息,告知安装已完成。

按“Finish”按钮。

现在,CAM 数据库模块已经安装完毕。

4 MSDE 2000 安装使用管理员帐户administrator登录到Windows系统。

启动Service Pack CD-ROM 中的\Msde2k\_install_msde2000.bat安装继续进行。

请稍候。

直到安装完成。

5 MSDE 2000 Service Pack 安装使用管理员帐户administrator登录到Windows系统启动Service Pack CD-ROM 中的\Msde2kSp\_install_MSDE2000SP3.bat。

AP100培训手册

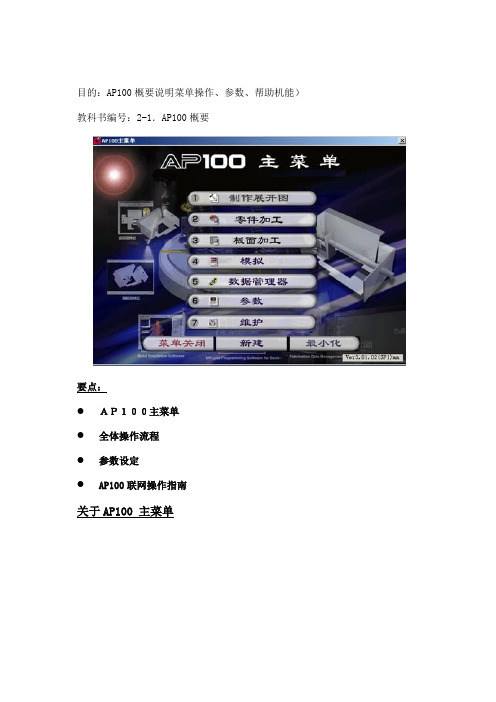

目的:AP100概要说明菜单操作、参数、帮助机能)教科书编号:2-1.AP100概要要点:●AP100主菜单●全体操作流程●参数设定●AP100联网操作指南关于AP100 主菜单1.展开图形・・・使用各种展开机能,进行一体化展开图制作。

2.零件加工・・・对展开图形上制作的展开图进行排版和NC数据制作。

3.版面加工・・・调出展开图形及NC数据进行版面加工。

4.模拟・・・零件及版面上制作的NC数据在画面上进行加工模拟、可进行错误的检测及G代码的编辑。

5.数据管理・・・进行数据的检索、传送、打印、文件操作等。

6.参数设定・・・进行机械・模具・材料・折弯系数等设定与更改。

7.维护・・・进行参数的转换与固定操作。

(与PCL接续时,不显示)全体操作流程1.进行参数的设定。

2.从AP100主菜单启动展开图形。

3.制作展开图形,一体化保存。

4.进入CAM(零件加工、版面加工)。

5.进行排版配置。

6.制作NC数据。

7.进行错误的确认与G代码的编辑,启动模拟。

8.不需进行模拟确认时,保存由6制作的NC数据。

9.输出保存的NC数据。

根据需要也进行作业指示书的输出。关于参数1.机器管理・・・设定加工机器的参数。

加工机器信息中,有机器信息・激光机信息・前后装置信息・发振器信息・切割条件信息。

根据选择的加工机器显示信息也不同。

2.材料管理・・・进行以下四种信息的登记、更改、删除。

・材料信息(材料名称、板厚、间隙、折弯材料名称、加工属性)・材料尺寸信息(材料尺寸、加工属性)・材质信息・无接点切边模信息3.模具配置管理・・・对于由机械管理制作的转塔形式进行模具排列的追加、更改、删除、复制等。

关于制作的各种模具配置排列进行模具的检索、删除、设定等。

4.模具库管理・・・可以进行现有模具信息的重新登记、内容更改、参照等。

在此设定的模具信息、用「模具配置管理」、在加工机器设定模具信息时可作参照。

5.索引工具管理・・・进行索引工具的设定。

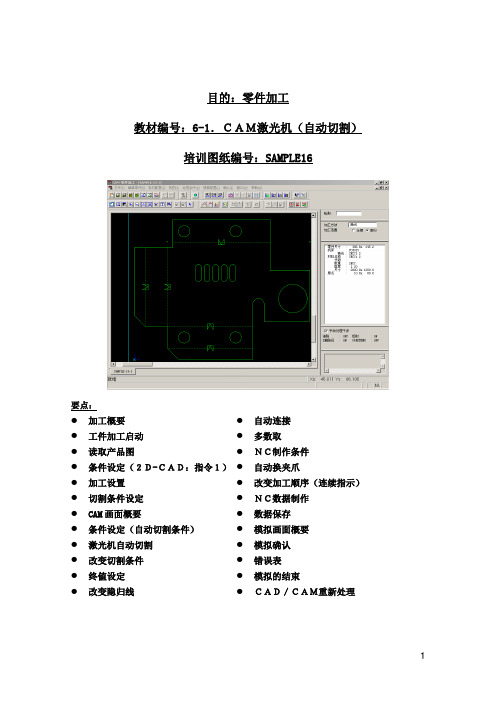

012AMADA编程软件AP100-(16)6-1激光机自动排版

确认绘制:

按照选择加工顺序一览行按顺序改变绘制颜色、确认加 工顺序。 点击[确认/修改]-[确认绘制]。 点击确认加工顺序行进入。 确认、↓键ー也可以。 加工路径的描画色如下改变。

7

切割条件改变:

・分别改变各个加工路径的轨迹。 改变加工路径的切割条件。 点击[零件编辑]-[切割条件改变]。 选择改变的加工路径。。(也可以复数选择) 点击「切割条件改变」对话框「改变后的切割条件」。 点击「切割条件改变」对话框点击[关闭]。 ・一并改变相同切割条件的加工路径 点击[零件编辑]-[切割条件改变]。 选择「切割条件改变」对话框「一并」版面。 按顺序点击改变前・改变后的切割条件指令。 点击[改变]。 点击「改变切割条件」对话框的[关闭]。

加工方法:

建立CAM「零件加工」画面、加工方法画面有表示。 ≪设定条件≫输入

・加工方法=激光 ・机器名称=LASTEST

・夹爪位置=300,1000

・材料尺寸=2438,1219

・配置基准点=10、100

点「OK」。

激光机用材料名称:包含对于材料的激光加工切割 条件(加工方法、气体种类、气体压力等条件)。要 在另外切割条件下加工时、由一览来进行激光机用 材料的切换。另、关于设定方法、请参照下栏。 配置基准点:指定材料上配置展开图时的基准点。 输入从材料的左下端的距离。 加工信息:自由输入加工時的注意点、参考信息等 (可省略) [再读取]键:再读取 SDD 各种信息。在 AP100 加工 上打开版面后、在机器管理中改变机器信息时、这 样的化改变结果不在 AP100 加工中反映。只限于版 面上的图形不配置加工路径时、点此键后反映改变 结果。

加工设置条件设定項目:

程序编号:表示由CAD输的部品名称。 加工方法:具有复数数据库的客户、可进行冲切・激光机· 复合机的切换。 展开尺寸:表示展开图的 X 尺寸、Y 尺寸。 机器名称:表示设定的加工机器名称。要改变时点[设定] 键、从「工程设定」对话框进行选择。选择后点[OK]键、 接着转移到模具配置名称设定。 夹爪位置:指定固定材料的夹爪位置。输入从材料左端的 距离。指定位置、在对话框内图中用黄色三角形三角形表 示。 材料:表示关于材料名与其材料的详细。可以进行材料改 变或者重新登录。 名称:改变材料时、点击右侧[一览键、从表示的一览中选 择。 ・ 尺寸:输入材料尺寸。 ・ 代码:点击右侧[一览键、从表示的一览选择。有「名

AP100用户手册

3.1.1. 3.1.2. 3.1.3. 3.1.4. 3.1.5. 3.1.6. 3.1.7. 3.2. 3.3. 3.4. 4.

自驾仪安装...................................................................................................................... 8 磁传感器校准................................................................................................................ 10 遥控器(盒)校准........................................................................................................ 11 舵面校准........................................................................................................................ 12 负载配置........................................................................................................................ 19 任务设备配置................................................................................................................ 21 外接串口设备配置........................................................................................................ 22

008AMADA编程软件AP100-(12)5-1CAM冲切自动排版

CAM 画面概要:

①工具栏区域:此区域,可以进行快捷图标配置。 根据 经常使用的快捷图标配置、可以直接实行指令以减少 操作次数。

②菜单区域:用鼠标后以下会出现指令。 ③作业区域:表示读度的数据。 ④信息区域:在指令实行中、表示促进信息,在菜单或者

土标上移动鼠标后,出现指令的概要説明。 ⑤光标区域:指令实行中,进行坐标输入的区域。 ⑥检测信息区域 :检测端点、交点、中点等时出现的信

②非标准缺口排刀条件 「外形」选择非标准材加工时有效。

③孔排刀条件 根据形状来选择孔加工方法。分别点击(异型孔、圆孔、方 孔、长圆、R付角)、接着点击适当的加工方法键。

■对单个孔排刀时的当前模具检索 模具孔自动排刀时、转塔内无单个冲孔模具时、从当前模具 自动进行检索,选择「转塔外可能排刀模具」是否追加。

6

形状:选择模具形状。 管理名称:当前模具登记完毕时,根据参照来选择。 类型:

模具设定:

设定模具时的方法有两种。

1. 输入目的「TNO」按「Enter」键。

输入[102]。

2. 另外、根据一览选择目的「TNO」点击「设定」。

(也可以双击鼠标)

3. 显示「模具信息改变」对话框。

输入形状=圆、D 尺寸=5 点击「OK」。

加工设置:

启动CAM「零件加工」画面、显示加工设置画面。 ≪ 设定条件≫ 输入 加工方法=冲切 机器名称=TEST 模具配置=TEST 夹爪位置=250、800 材料尺寸=914、914 配置基准点=30、100

点击「OK」。

4

加工设置条件的设定项目:

■程序编号:显示由CAD输入的部品图名称。 ■加工方法:具有复数数据库的客户,可以进行冲切・激

④不进行连续冲裁未满1.5倍的排刀 连续冲裁(G66)、加工长度未满工具长度1.5倍时,选择是 否进行排刀。

数控冲床编程AP100安装教程

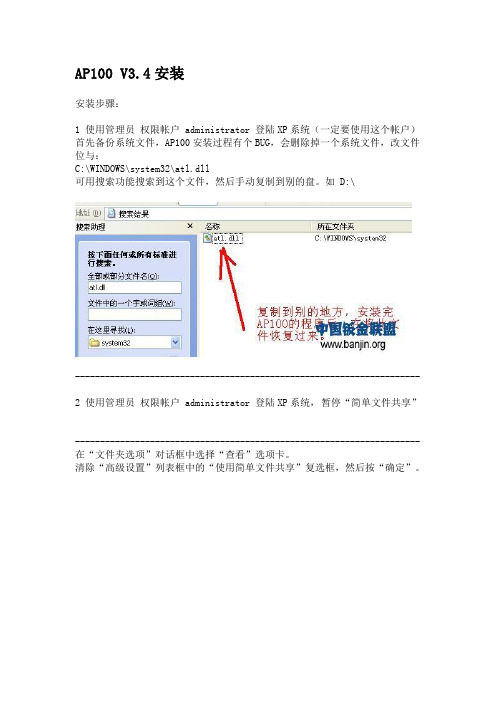

AP100 V3.4安装安装步骤:1 使用管理员权限帐户 administrator 登陆XP系统(一定要使用这个帐户)首先备份系统文件,AP100安装过程有个BUG,会删除掉一个系统文件,改文件位与:C:\WINDOWS\system32\atl.dll可用搜索功能搜索到这个文件,然后手动复制到别的盘。

如 D:\--------------------------------------------------------------------- 2 使用管理员权限帐户 administrator 登陆XP系统,暂停“简单文件共享”--------------------------------------------------------------------- 在“文件夹选项”对话框中选择“查看”选项卡。

清除“高级设置”列表框中的“使用简单文件共享”复选框,然后按“确定”。

--------------------------------------------------------------------- 3 使用管理员权限帐户 administrator 登陆XP系统,安装加密器驱动程序启动 AP100 CD-ROM 中的 \Drivers\Dongle\Setup\Setup.exe。

选择“Kernel-mode”单选按钮。

单击“Install”按钮。

完成后,重新启动计算机--------------------------------------------------------------------- 3.2 CAM 数据库模块使用管理员帐户登录到Windows系统。

执行 AP100 CD-ROM 中的文件 \CamDb\Install.exe。

显示“Install”对话框。

按“OK”按钮。

开始复制文件。

请稍候。

显示一条消息,告知安装已完成。

按“Finish”按钮。

现在,CAM 数据库模块已经安装完毕。

AP100 程式转换一般流程

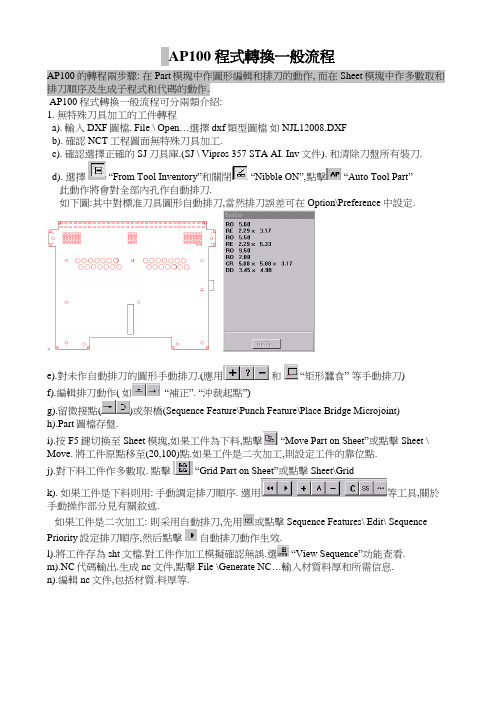

AP100 程式轉換一般流程AP100的轉程兩步驟: 在Part模塊中作圖形編輯和排刀的動作, 而在Sheet模塊中作多數取和排刀順序及生成子程式和代碼的動作.AP100程式轉換一般流程可分兩類介紹:1. 無特殊刀具加工的工件轉程a). 輸入DXF圖檔. File \ Open…選擇dxf類型圖檔如NJL12008.DXFb). 確認NCT工程圖面無特殊刀具加工.c). 確認選擇正確的SJ刀具庫.(SJ \ Vipros 357 STA AI. Inv文件). 和清除刀盤所有裝刀.d). 選擇“From Tool Inventory”和關閉“Nibble ON”,點擊“Auto Tool Part”此動作將會對全部內孔作自動排刀.如下圖:其中對標准刀具圖形自動排刀,當然排刀誤差可在Option\Preference中設定.e).對未作自動排刀的圖形手動排刀.(應用和“矩形蠶食” 等手動排刀)f).編輯排刀動作( 如“補正”. “沖裁起點”)g).留微接點()或架橋(Sequence Feature\Punch Feature\Place Bridge Microjoint)h).Part圖檔存盤.i).按F5鍵切換至Sheet模塊,如果工件為下料,點擊“Move Part on Sheet”或點擊Sheet \ Move. 將工件原點移至(20,100)點.如果工件是二次加工,則設定工件的靠位點.j).對下料工件作多數取. 點擊“Grid Part on Sheet”或點擊Sheet\Gridk). 如果工件是下料則用: 手動調定排刀順序. 選用等工具,關於手動操作部分見有關敘述.如果工件是二次加工: 則采用自動排刀,先用或點擊 Sequence Features\ Edit\ SequencePriority設定排刀順序,然后點擊自動排刀動作生效.l).將工件存為sht文檔.對工件作加工模擬確認無誤.選“View Sequence”功能查看.m).NC代碼輸出.生成nc文件,點擊File \Generate NC…輸入材質料厚和所需信息.n).編輯nc文件,包括材質.料厚等.2. 有特殊刀具加工的工件轉程a). 輸入DXF圖檔. File \ Open…選擇dxf類型圖檔如NJL12008.DXFb). 確認NCT工程圖面有特殊刀具加工.c). 確認選擇正確的SJ刀具庫.(SJ \ Vipros 357 STA AI. Inv文件). 和清除刀盤所有裝刀.d). 對特殊刀具判斷,(特殊刀具若需M代碼,則可在所裝刀位上為此刀具設M代碼)“原圖形”若為標准刀具圖形的(如凸點.凸包,沙拉孔,抽孔,矩形類),則用直接排特殊刀具的方法.“原圖形”若為非標准刀具圖形的(如沖橋.加強筋等),則先構造“父體”,然后再排刀.e). 確認所有特殊刀具排刀完畢,接下來,對標准刀具作自動排刀,選擇“From ToolInventory”和關閉“Nibble ON”,點擊“Auto Tool Part”,動作完畢,一定要檢查,確保特殊刀具無丟失現象.e).對未作自動排刀的圖形手動排刀.(應用和“矩形蠶食” 等手動排刀)f).編輯排刀動作( 如“補正”. “沖裁起點”)g).留微接點()或架橋(Sequence Feature\Punch Feature\Place Bridge Microjoint)h).Part圖檔存盤.i).按F5鍵切換至Sheet模塊,如果工件為下料,點擊“Move Part on Sheet”或點擊Sheet \ Move. 將工件原點移至(20,100)點.如果工件是二次加工,則設定工件的靠位點.j).對下料工件作多數取. 點擊“Grid Part on Sheet”或點擊Sheet\Gridk). 如果工件是下料則用: 手動調定排刀順序. 選用等工具,關於手動操作部分見有關敘述.如果工件是二次加工: 則采用自動排刀,先用或點擊 Sequence Features\ Edit\ SequencePriority設定排刀順序,然后點擊自動排刀動作生效.l).將工件存為sht文檔.對工件作加工模擬確認無誤.選“View Sequence”功能查看.m).NC代碼輸出.生成nc文件,點擊File \Generate NC…輸入材質料厚和所需信息.n).編輯nc文件,包括材質.料厚等.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AP100编程软件操作说明

一、镭射加工说明:

1、首先点击AP100主菜单,打开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件(F)从DXF导入或从DWG导入新图形。

3、A:代表铝板,A1000含铝量较高,

不宜切割,对人体有害。

A5000以上合金铝可切割,其代表的内容有:

SECC—电解板。

SPC.SPCC—冷轧钢板。

SPG.SPH—热轧板6mm以上。

SS400—12mm以上热轧板。

SVS—不锈钢。

比如电解板材质1.0,可表示为SECC1.0。

4、材质选取完后,进入CAM状态,点击2D—CAD画面上的

件名—存盘。

选择机床:镭射或冲床,选取镭射加工,其加工配置基

X=20 Y=20.

CAM状态,选取Auto自动编程,选取合适的切割点位及方向,图形生成,然后

点击进行排版,按照切割需要,输入数量或自动排版生成。

6、点击NC,生成NC程式,选取是否存盘,或是否输出。

如选择存盘,在存盘后打√。

保存。

二、NCT加工说明。

1、首先点击AP100主菜单,打开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件(F)从DXF导入或从DWG导入新图形。

3、要加工的图形显示后选取适应的材质

4、材质选取完后,进入CAM状态,点击2D—CAD画面上的,CAM出现对话框,选择机床,选取冲床加工,其夹具位置设置为X=300,Y=1000。

配置基准点为X=15,Y=80。

5、CAM—零件加工状态,选择适当的刀进行排编,编排完毕后,预留连接点,按照零

件大小设置连接点。

根据排版多少,如整张板排(指10块板)10件,留4个连接

点。

10—30块板,留3个连接点,30以上,留2个连接点。

6、点击NC,生成NC程式,对所编排的刀具进行合理的加工顺序编排,点击SORT,

移动刀具库内的刀具进行合理的编排顺序,点击确定即可。

7、再次点击NC,选择保存,数据输出,或模拟演示,按确定即可。

三、设置说明:

1、材料设置说明:

AP100主菜单,点击参数,出现参数设置的几大项,点击材料管理器材料类型信息新建(这里的新建材料为广泛的材料,如SECC,电解板)材料信息

新建(这里的新建材料为具体的材料,为材料+厚度如,SECC1.0)

2、固定转塔模具设置。

AP100主菜单,点击参数,出现参数设置的几大项,点击转塔管理器

VTPROS2510C HA234 双击新建即可。

3、AP100备份说明:

AP100主菜单,点击维护备份下一步其它路径(E:) 确定

下一步SDD 下一步输入日期执行完成退出。

4、解锁。

当违规操作时,程序会自动锁定,其处理方式为点击我的电脑AP100—SYS(C:)ASISIYI1 BIN VNLOCK 分别点击左上三个框进行解锁确定

关闭即可。

5、程式文件夹的建立。

AP100主菜单数据管理器新建文件夹输入文件夹名称

登记即可。

6、特殊刀具的建立:

AP100主菜单2D—CAD在DXF或DWG导入图形,导入完毕后在文件中登记SP/成形(E) SP(I)框选所建特殊刀图形,点击右键完成选择工位

双击输入管理名保存。

7、传输程序。

AP100主菜单数据管理器输入/输出NC数据输出驱动器输出选取A盘或B 开始执行搜索双击所要传输之文件名执行关闭完成。