保险粉装置SO_2尾气处理新工艺

保险粉合成尾气净化回收CO2新工艺

a d r c v r g C ,i e t n r c s n l d n o d n ai n ci ec r o d o p in,ak l wa h n wae n e o e n O2 t t a me t o e si cu i g c n e s t ,a t a b n a s r t i sr p o v o l ai s i g, tr

保险粉合成尾气 中除 了含大量 的 C : O 外还含 有许多杂质 , 这些杂质都是保险粉生产过程 中从原 料带进来或在反应过程 中新生成 的, 它们 的沸点见 表 1 由表 1可 知 , 要 杂 质 有 两 类 , 类 为 硫 化 。 主 一 物, 另一类为有机物, 它们 的沸点相差较大 , 以用 可 冷甲醇洗涤实现部分杂质初步分离。

关键词 : 尾气 ; 杂质 ; 净化 ; O C2

中图 分 类 号 : K 1 . T 445 文 献 标 识 码 : A

Ne t c n l g f c r o i x d u i c t n a d r o e y f o S e h u t w e h o o y o a b n d o i e p rf i n e v r r m D x a s i a o c DE NG n—y n Xi u

K e r s x a s ;i u t ;p r yn ;c r o i xd y wo d :e h u t mp r y u i i g a b n d o ie i f

保险粉 , 学名连二亚硫酸钠 , 强还原剂 , 是 广泛 用于纺织、 印染 、 造纸 、 食品加工 等行业 , 用作助染 剂 、 白剂等 , 漂 是一种重要的化工原料¨ 。保险粉 J 合成尾气为酸性尾气 , 其主要成分有 :O 、 H O C C H、 N 、O 、 C O H S :H O C 以及 有机硫化 合物等。近年来 为了推行清洁生产工艺 , 针对保险粉合成尾气处理 的方法较多 , 但是效果 均不太理想 , 回收利用 不彻 底 。本文介绍了一种 尾气综合治理工艺 , 在净化合 成尾气 的同时 , 获得 了食品级 C O 产品。

硫磺回收装置尾气处理工艺探讨

硫磺回收装置尾气处理工艺探讨随着经济和各行各业的快速发展,本文主要通过对硫磺回收装置尾气处理工艺进行分析,并提出相应的解决策略。

标签:硫磺回收装置;尾气处理工艺;探讨引言硫磺回收装置采用的是克劳斯工艺,通过将石油化工生产中排放的含硫气体转化为单质硫。

随着化工产业的不断发展,传统的SOCT法尾气处理工艺已经不能满足当前石油炼制工业污染物排放标准,因此需要采用新的尾气处理工艺来应对日益严峻的的环保要求。

当前使用比较广泛的几种尾气处理工艺,如氨法脱硫工艺、离子液工艺、钠碱法脱硫工艺等,下面将进行具体分析。

1尾气处理工艺探讨1.1氨法脱硫工艺分析氨法脱硫是一种高效、低耗能的湿法脱硫方式,脱硫过程是气液反应,反应速率快,吸收剂利用率高,能保持脱硫效率95%-99%。

氨法的最大特点是SO2的可资源化,可将污染物SO2回收成为高附加值的商品化产品。

氨法脱硫主要包括两部分,其一是指SO2的吸收,其二是亚硫酸铵的氧化。

在采用这种方法进行脱硫的过程中要用到吸收剂,能够选择性的吸收液体。

在脱硫过程中一般以液氨作为吸收剂,有时也会用到氨水,其过程是对在制硫过程产生的二氧化硫气体进行吸收,然后再将尾气排放到大气中,反应过程中产生的亚硫酸氨溶液被氧化,进一步生成硫酸铵溶液。

对于生成的溶液要进行浓缩,使用原烟气中的热量将其浓缩,这一环节完成后要进行结晶处理,采用结晶系统进行结晶,一般以蒸發结晶为主,最后生成硫酸铵浆液。

将浆液进行分离处理,采用分离处理系统将硫酸铵进行分离,然后将其干燥处理,再进行包装。

这种烟气脱硫法是一种相对较为环保的脱硫工艺之一,尤其我国此种脱离工艺刚起步,因此技术尚不够成熟。

这种脱硫法的优势在于其脱硫的效率较高,而且在整个过程中不会产生二次污染,还可以将SO2进行回收再利用,提升了资源的利用率。

当前我国已经可以采用硫酸铵制作化肥,采用这种脱硫方法在脱硫过程中会形成亚硫酸铵,而其可以还原氮氧化物,因此采用这种工艺一方面可以脱硫,另一方面还能脱硝,在一定程度上降低了温室效应。

化工尾气吸收处置方案设计

化工尾气吸收处置方案设计介绍在现代化工生产中,尾气处理一直是一个重要的问题。

化工生产中产生的大量尾气含有大量的有毒有害物质和气体,对环境造成极大的危害。

本文将讨论化工尾气吸收处置方案设计。

尾气组成分析在开始尾气吸收处置方案设计前,我们首先需要对尾气组成及成分进行分析。

在化工生产过程中,尾气主要由CO2、SO2、NOx、VOCs、PM等组成。

不同行业也会产生不同的尾气,例如印染工业的氨气、印染酸性尾气、矿山工业的矿石燃烧尾气等。

因此,在设计尾气处置方案时需根据具体的化工生产行业及工艺特点进行分析。

尾气吸收处置方案吸收工艺生产过程中需要使用适当的吸收剂,该吸收剂需要能与有害物质进行良好的接触和反应,达到有效的去除效果。

常用的几种吸收剂有碱液、氨水、铵盐溶液、石灰浆等。

各种吸收剂适用于不同种类的气体处理,如石灰浆适用于碳酸气体的处理,氨气适用于酸雾气体的处理等。

选择适合的吸收剂对处置效果的影响很大。

设备选择由于不同的尾气成分不同,所以需要选择不同的吸收设备。

传统的吸收设备主要包括喷淋塔、吸收塔和反应器等。

喷淋塔主要用于处理低浓度尾气,有较好的冷却效果,但处置效率较低。

吸收塔和反应器适用于高浓度尾气的处理,通过增加反应器高度和液体流量来提高处理效果。

环保控制在尾气处理过程中,还需要对副产物作出控制和处理。

例如,硫酸生成的硫酸钙晶体需要及时清理,以免对设备造成不良影响。

同时还要对吸收剂、水、副产物等进行再利用和处理,以尽量减少对环境的影响。

设计建议在进行化工尾气吸收处置方案设计时,需要充分考虑以下几点:1.根据实际情况选择吸收剂和反应器;2.设计合理的尾气处理工艺流程;3.考虑设备运行效率及与其他相关设备之间的整合;4.确定清理副产物的措施;5.充分考虑环保要求,制定有效的环保控制措施。

结论在现代化工生产中,尾气处理已成为重要的环境保护任务。

尾气处理方案的设计需要充分考虑化工行业的特点、尾气的成分和特性,以及环保的要求。

工业炼铁尾气处理方法

工业炼铁过程中,尾气处理是非常重要的环境保护措施。

炼铁尾气中通常含有二氧化硫(SO2)、氮氧化物(NOx)、颗粒物和其他有机化合物等污染物。

以下是几种常见的炼铁尾气处理方法:1. 脱硫:二氧化硫是炼铁尾气中的主要污染物之一,脱硫的方法包括湿法脱硫和干法脱硫。

湿法脱硫常用的方法是石膏脱硫法,通过使用石膏或其他吸收剂将SO2转化为石膏(CaSO4)并沉降。

干法脱硫常用的方法是喷射碱或喷射活性材料来吸附和中和尾气中的SO2。

2. 脱硝:氮氧化物是炼铁尾气中的另一个主要污染物,可以通过选择性催化还原(SCR)或选择性非催化还原(SNCR)等方法进行脱硝。

SCR方法利用催化剂将氨(NH3)或尿素(CO(NH2)2)与尾气中的NOx反应,将其转化为氮气和水。

SNCR方法则通过在高温条件下直接添加氨或尿素,使其与尾气中的NOx反应来降低氮氧化物的浓度。

3. 颗粒物去除:通过电除尘器、布袋除尘器、静电除尘器等设备,将尾气中的颗粒物净化掉。

这些设备利用静电、过滤或离心力等原理,将颗粒物捕集下来并分离。

4. 有机物处理:炼铁尾气中可能还含有一些挥发性有机物(VOCs)。

处理方法包括吸附、氧化和生物处理等。

吸附常用的方法是活性炭吸附或催化剂吸附,将有机物物理或化学吸附在吸附剂上。

氧化方法包括热解氧化和催化氧化等,通过高温或催化剂作用将有机物转化为无害的物质。

生物处理利用微生物来降解有机物,如生物滤床法或生物接触氧化法。

除了之前提到的尾气处理方法,还有其他一些炼铁尾气处理方法和技术可以考虑使用:5. 高温除尘:在尾气处理系统中,可以使用高温除尘器来去除颗粒物。

高温除尘器利用高温燃烧或热风作用,将尾气中的颗粒物进行热解或氧化降解。

6. 液体喷雾洗涤:液体喷雾洗涤是一种常见的尾气处理方法,通过向尾气中喷洒液体(如水或溶液),使颗粒物和有机物与液体接触,通过洗涤过程将其捕集并去除。

7. 活性氧化:通过使用氧化剂(如臭氧、氢过氧化物等),将尾气中的污染物进行化学氧化反应,将其转化为无害的物质。

双氧水装置氧化尾气处理系统的技术改造

双氧水装置氧化尾气处理系统的技术改造发布时间:2021-04-26T03:15:42.816Z 来源:《防护工程》2021年3期作者:王明华[导读] 双氧水是合成己内酰胺的重要原料,其主要是蒽醌法的生产工艺进行生产。

中盐常州化工股份有限公司江苏省常州市 213200 身份证号码:******************摘要:文章主要是分析了氧化尾气处理系统及其工艺流程,在此基础上讲解了技术改造的有关措施及实际效果,望可以为有关人员提供到一定的参考和帮助。

关键词:双氧水;氧化尾气;尾气处理系统;碳纤维吸附1、前言双氧水是合成己内酰胺的重要原料,其主要是蒽醌法的生产工艺进行生产。

当前的蒽醌法在生产双氧水的过程中排出的废气较大,废气的主要来源是氧化单元。

为此文章主要是对双氧水装置氧化尾气处理系统的技术改造展开了研究和探讨。

2、氧化尾气处理系统及其工艺流程2.1、氧化尾气预处理装置氧化尾气预处理的目的是最初分离有机化合物,氧化尾气经过水冷,5度水冷后减少氧化气体处理单元的负荷,压缩空气进入氧化塔进行氧化反应,未参与反应的气体经过水冷却器中冷却,然后进入芳烃中间受槽进行气液分离,氧化尾气体到涡轮增压器的膨胀端的入口,涡轮增压器的膨胀端的出口由温度调节阀控制。

膨胀端出口处的氧化尾气进入气液分离器,分离的气相进入氧化尾气热交换器,然后进入膨胀机的压缩机端以进行加压,然后进入碳纤维吸附处理装置进一步除去有机气体氧化尾气并回收芳烃,进入两个吸附器进行吸附.其他吸附器处于解吸或干燥过程中,吸附过程中重芳烃和一些重的无定形物被吸附到活性炭纤维上,不能被吸附的气体被活性炭纤维排放到大气中,解吸出来的蒸汽中含有大量的重芳烃冷凝在分离罐中分层,重芳烃溢流至储罐,由储罐打入系统回用。

2.2、氧化尾气处理装置在氧化尾气排放到大气中之前,必须对其进行净化,从而回收有机物。

氧化尾气进入两个吸附床,分别为一级吸附和二级吸附吸附,尾气中的重芳烃被碳纤维吸附。

保险粉工艺介绍

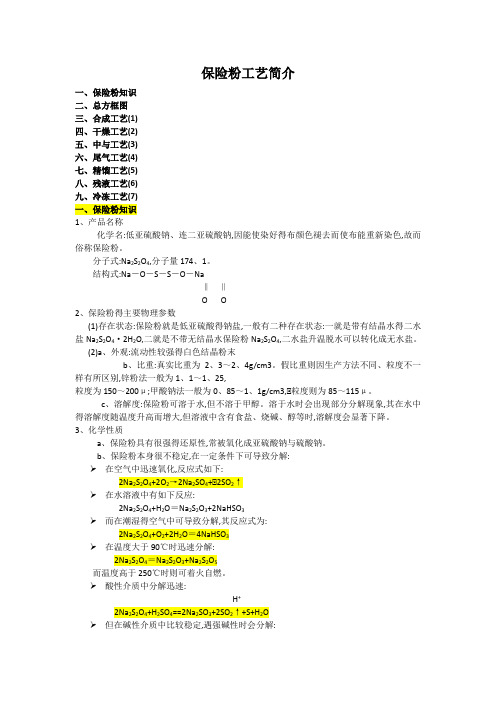

保险粉工艺简介一、保险粉知识二、总方框图三、合成工艺(1)四、干燥工艺(2)五、中与工艺(3)六、尾气工艺(4)七、精馏工艺(5)八、残液工艺(6)九、冷冻工艺(7)一、保险粉知识1、产品名称化学名:低亚硫酸钠、连二亚硫酸钠,因能使染好得布颜色褪去而使布能重新染色,故而俗称保险粉。

分子式:Na2S2O4,分子量174、1。

结构式:Na-O-S-S-O-Na‖‖O O2、保险粉得主要物理参数(1)存在状态:保险粉就是低亚硫酸得钠盐,一般有二种存在状态:一就是带有结晶水得二水盐Na2S2O4·2H2O,二就是不带无结晶水保险粉Na2S2O4,二水盐升温脱水可以转化成无水盐。

(2)a、外观:流动性较强得白色结晶粉末b、比重:真实比重为2、3~2、4g/cm3。

假比重则因生产方法不同、粒度不一样有所区别,锌粉法一般为1、1~1、25,粒度为150~200μ;甲酸钠法一般为0、85~1、1g/cm3,•粒度则为85~115μ。

c、溶解度:保险粉可溶于水,但不溶于甲醇。

溶于水时会出现部分分解现象,其在水中得溶解度随温度升高而增大,但溶液中含有食盐、烧碱、醇等时,溶解度会显著下降。

3、化学性质a、保险粉具有很强得还原性,常被氧化成亚硫酸钠与硫酸钠。

b、保险粉本身很不稳定,在一定条件下可导致分解:➢在空气中迅速氧化,反应式如下:2Na2S2O4+2O2→2Na2SO4+•2SO2↑➢在水溶液中有如下反应:2Na2S2O4+H2O=Na2S2O3+2NaHSO3➢而在潮湿得空气中可导致分解,其反应式为:2Na2S2O4+O2+2H2O=4NaHSO3➢在温度大于90℃时迅速分解:2Na2S2O4=Na2S2O3+Na2S2O5而温度高于250℃时则可着火自燃。

➢酸性介质中分解迅速:H+2Na2S2O4+H2SO4==2Na2SO3+2SO2↑+S+H2O➢但在碱性介质中比较稳定,遇强碱性时会分解:OH3Na2S2O4+6NaOH==5Na2SO3+Na2S+3H2O4、保险粉产品质量标准90%,88%,85%等等。

保险粉工艺介绍

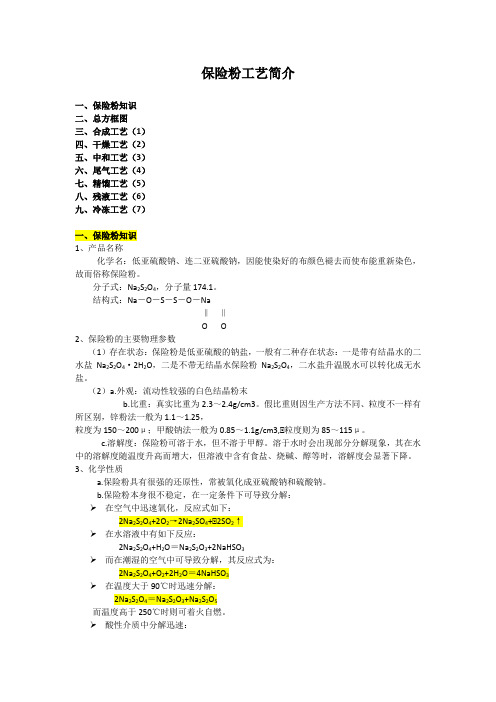

保险粉工艺简介一、保险粉知识二、总方框图三、合成工艺(1)四、干燥工艺(2)五、中和工艺(3)六、尾气工艺(4)七、精馏工艺(5)八、残液工艺(6)九、冷冻工艺(7)一、保险粉知识1、产品名称化学名:低亚硫酸钠、连二亚硫酸钠,因能使染好的布颜色褪去而使布能重新染色,故而俗称保险粉。

分子式:Na2S2O4,分子量174.1。

结构式:Na-O-S-S-O-Na‖‖O O2、保险粉的主要物理参数(1)存在状态:保险粉是低亚硫酸的钠盐,一般有二种存在状态:一是带有结晶水的二水盐Na2S2O4·2H2O,二是不带无结晶水保险粉Na2S2O4,二水盐升温脱水可以转化成无水盐。

(2)a.外观:流动性较强的白色结晶粉末b.比重:真实比重为2.3~2.4g/cm3。

假比重则因生产方法不同、粒度不一样有所区别,锌粉法一般为1.1~1.25,粒度为150~200μ;甲酸钠法一般为0.85~1.1g/cm3,•粒度则为85~115μ。

c.溶解度:保险粉可溶于水,但不溶于甲醇。

溶于水时会出现部分分解现象,其在水中的溶解度随温度升高而增大,但溶液中含有食盐、烧碱、醇等时,溶解度会显著下降。

3、化学性质a.保险粉具有很强的还原性,常被氧化成亚硫酸钠和硫酸钠。

b.保险粉本身很不稳定,在一定条件下可导致分解:➢在空气中迅速氧化,反应式如下:2Na2S2O4+2O2→2Na2SO4+•2SO2↑➢在水溶液中有如下反应:2Na2S2O4+H2O=Na2S2O3+2NaHSO3➢而在潮湿的空气中可导致分解,其反应式为:2Na2S2O4+O2+2H2O=4NaHSO3➢在温度大于90℃时迅速分解:2Na2S2O4=Na2S2O3+Na2S2O5而温度高于250℃时则可着火自燃。

➢酸性介质中分解迅速:H+2Na2S2O4+H2SO4==2Na2SO3+2SO2↑+S+H2O➢但在碱性介质中比较稳定,遇强碱性时会分解:OH-3Na2S2O4+6NaOH==5Na2SO3+Na2S+3H2O4、保险粉产品质量标准90%,88%,85%等等。

二氧化硫尾气处理方法

二氧化硫尾气处理方法二氧化硫(SO2)是一种常见的大气污染物,它主要来源于工业生产和燃烧过程中的废气排放。

高浓度的二氧化硫尾气不仅对环境造成严重的污染,还对人体健康产生危害。

因此,有效处理二氧化硫尾气成为了当前环保领域的重要课题。

本文将介绍几种常见的二氧化硫尾气处理方法,以期为相关行业提供参考。

首先,常见的二氧化硫尾气处理方法之一是干法脱硫。

干法脱硫是利用固体吸收剂(如石灰石、石膏等)吸收燃烧废气中的二氧化硫,从而将其转化为硫酸盐或硫酸。

这种方法操作简单,处理效果稳定,且可以实现二氧化硫的高效去除。

然而,干法脱硫过程中会产生大量的废水和固体废物,需要进行后续处理和处置,因此在实际应用中需要综合考虑环保和资源利用的问题。

其次,湿法脱硫是另一种常用的二氧化硫尾气处理方法。

湿法脱硫利用吸收液(如碱液或氧化液)与燃烧废气中的二氧化硫发生化学反应,将其转化为硫酸盐或硫酸,然后通过沉淀或者蒸发结晶的方式将其分离。

湿法脱硫具有处理效率高、二氧化硫去除率高的优点,且产生的废水可以进行循环利用,减少了对水资源的消耗。

然而,湿法脱硫设备较为复杂,运行成本较高,需要考虑设备投资和运行维护的问题。

此外,生物脱硫是近年来备受关注的二氧化硫尾气处理新技术。

生物脱硫利用硫氧化细菌或硫还原细菌对二氧化硫进行生物氧化还原反应,将其转化为元素硫或硫酸盐,从而实现废气中二氧化硫的去除。

生物脱硫具有操作简单、能耗低、无二次污染等优点,且对废气中的二氧化硫去除效果显著。

然而,生物脱硫技术还处于研究和应用初期,需要进一步完善和推广。

综上所述,针对二氧化硫尾气处理问题,干法脱硫、湿法脱硫和生物脱硫是当前较为成熟的处理方法。

不同的处理方法各有优劣,应根据具体情况选择合适的技术路线,同时也需要在实际应用中不断创新和改进,以期实现对二氧化硫尾气的高效处理和资源化利用。

希望本文所介绍的二氧化硫尾气处理方法能够为相关行业提供一定的参考价值。

电厂尾气处理方案

电厂尾气处理方案一、电厂尾气的成分及危害电厂尾气主要包含二氧化硫(SO₂)、氮氧化物(NOx)、颗粒物(PM)等污染物。

二氧化硫是形成酸雨的主要原因之一,会对土壤、水体和植被造成严重破坏;氮氧化物不仅会导致酸雨和光化学烟雾,还会对人体呼吸系统产生危害;颗粒物则会影响空气质量,引发呼吸道疾病。

二、尾气处理技术1、脱硫技术(1)石灰石石膏湿法脱硫这是目前应用最广泛的脱硫技术。

将石灰石制成浆液,与尾气中的二氧化硫反应,生成亚硫酸钙,再通过氧化生成石膏。

该技术脱硫效率高,可达 95%以上。

(2)氨法脱硫以氨水为吸收剂,吸收尾气中的二氧化硫,生成亚硫酸铵,再经氧化生成硫酸铵。

该方法具有反应速度快、无废水排放等优点。

2、脱硝技术(1)选择性催化还原法(SCR)在催化剂的作用下,氨气与氮氧化物反应生成氮气和水。

SCR 脱硝效率高,一般可达 80%以上,但催化剂成本较高。

(2)选择性非催化还原法(SNCR)将氨或尿素等还原剂喷入炉膛,在高温下与氮氧化物反应。

SNCR 脱硝效率相对较低,约为 30%-50%。

3、除尘技术(1)静电除尘器利用电场使颗粒物带电,然后在电场力的作用下被收集。

静电除尘器除尘效率高,对大颗粒粉尘的去除效果较好。

(2)布袋除尘器通过过滤布袋阻挡颗粒物,达到除尘目的。

布袋除尘器对细小颗粒物的去除效果显著。

三、尾气处理系统的设计与优化1、合理选择处理技术根据电厂的规模、燃料类型、尾气成分等因素,综合考虑技术的成熟度、经济性和环保要求,选择合适的脱硫、脱硝和除尘技术。

2、优化工艺流程设计合理的尾气处理流程,确保各处理环节的协同作用,提高处理效率,降低运行成本。

3、设备选型与布置选择性能优良、运行稳定的处理设备,并合理布置设备,减少占地面积,便于维护和管理。

四、运行与维护管理1、建立完善的运行管理制度制定详细的操作规程、设备维护计划和应急预案,确保尾气处理系统的稳定运行。

2、定期监测与检测对尾气排放进行定期监测,及时掌握污染物的排放情况,发现问题及时调整处理工艺和设备运行参数。

化工尾气处理方法

化工尾气处理方法化工尾气是指在化工生产过程中,由于原料的选择、工艺的不完善、设备的老化等原因所产生的含有有害物质的废气。

这些废气若不经过处理直接排放到大气中,会对环境和人体健康造成严重危害。

因此,化工尾气的处理十分重要。

下面将介绍几种常见的化工尾气处理方法。

1.物理吸附法物理吸附法是通过吸附剂对有害物质进行吸附,从而实现尾气净化的方法。

常用的吸附剂包括活性碳、分子筛和硅胶等。

此法的原理是利用吸附剂与有害物质之间的亲和力,将有害物质从尾气中吸收,并将净化后的尾气排放到大气中。

物理吸附法具有操作简便、净化效果好的优点,但吸附剂容易饱和需要定期更换。

2.化学吸收法化学吸收法是利用溶液对有害物质进行吸收的方法。

常用的溶液包括氢氧化钠溶液、盐酸溶液和石碱溶液等。

此法的原理是将有害物质与溶液发生化学反应,形成易于处理的溶解物或沉淀物。

化学吸收法适用于对可溶性有害物质的处理,并需要定期更换溶液和处理废液。

3.燃烧法燃烧法是将化工尾气送入高温燃烧室进行燃烧,将有害物质氧化为无害物质的方法。

燃烧法具有处理效率高、净化效果好的优点。

然而,燃烧过程会产生二氧化硫、二氧化氮等二次污染物,因此需要加装脱硫脱氮装置。

此外,燃烧法需要大量能源供应,是一种比较耗能的处理方法。

4.催化氧化法催化氧化法是将化工尾气经过固定床催化剂反应器进行氧化反应,将有害物质转化为无害物质的方法。

该方法具有高效、节能、环保的特点,适用于处理低浓度有机废气。

但催化剂的选择和寿命对处理效果有很大影响。

5.膜分离法膜分离法是利用半透膜将尾气中的有害成分与无害成分进行分离的方法。

常用的膜包括纤维膜、陶瓷膜和聚合物膜等。

膜分离法不需要外部能源供应,具有操作简便、处理效果好的优点。

但膜分离法对有害物质的透过性和选择性要求较高。

综上所述,化工尾气处理方法的选择应根据尾气的成分、浓度和处理要求进行综合考虑。

同时,不同的处理方法可以与其他方法相结合,以达到更好的处理效果。

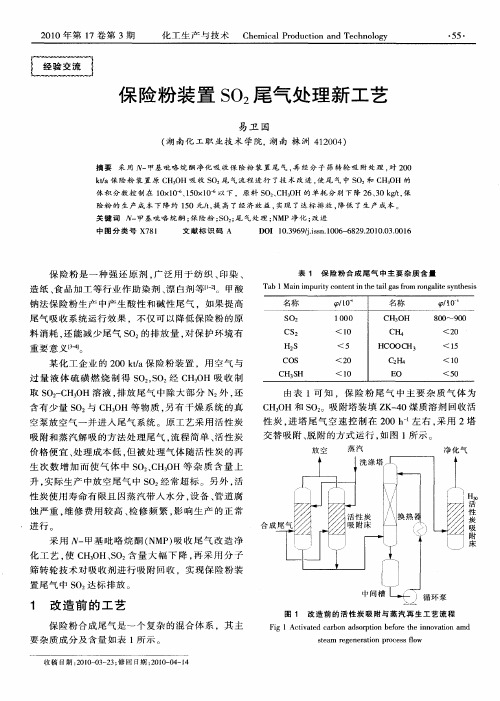

保险粉装置SO2尾气处理新工艺

中 图 分 类 号 x 8 7l

文献标识码 A

D I 03 66i n10 — 892 1.3O 1 O 1.9 9 .s. 6 6 2 . 0 . 6 s 0 0 0 0

保 险 粉是 一 种 强 还 原剂 , 泛 用 于 纺织 、 广 印染 、 造纸 、 品加 工 等行 业作 助 染剂 、 白剂 等l 1 食 漂 】 。甲酸 - 2 钠法 保 险粉 生产 中产生 酸性 和碱 性 尾气 ,如果 提 高

表 1 保 险 粉 合 成 尾气 中 主 要 杂 质 含 量

Ta an i p i o t n nt et i g sfo r n a ies n h ss b 1M i m urt c n e ti h al a r m o g lt y t e i y

名 称

S0 2

‘ L D 0 ,

1000

名 称

C H3 H O

/O l

8 0 ̄ 90 0 0

尾 气 吸 收系统 运 行效 果 ,不 仅可 以降低 保 险粉 的原

料消耗 , 还能 减少 尾气 S O 的排 放 量 , 对保 护 环 境有 重要 意 义【 某 化工 企业 的 2 0k/ 险粉 装 置 ,用 空 气 与 0 t a保 过 量 液 体 硫 磺 燃 烧 制 得 S :S C 。 H 吸 收 制 O ,O 经 HO 取 S :C , H 溶 液 , O一 HO 排放 尾 气 中 除大 部 分 N 外 , 还 含 有 少量 S C 3 H 等 物质 , 有 干燥 系统 的 真 O 与 HO 另 空泵 放空 气一 并 进入 尾气 系统 。原 工艺 采用 活 性炭

升 , 际 生产 中放 空尾 气 中 S : 常超 标 。另 外 , 实 O 经 活

二氧化硫的尾气处理

方法二:氨水脱硫法 该脱硫法采用喷雾吸收法,雾化的氨水与烟气中的SO2直接接 触吸收SO2,其反应的化学方程式为

2NH3+SO2+H2O===(NH4)2SO3 2(NH4)2SO3+O2===2(NH4)2SO4 (或生成NH4HSO3,然后进一步氧化)

方法三:钠、碱脱硫法 钠 、 碱 脱 硫 法 是 用 NaOH/Na2CO3 吸 收 烟 气 中 的 SO2 , 得 到 Na2SO3和NaHSO3,发生反应的化学方程式为

2Na2SO3+O2===2Na2SO4。

②再生反应:Na2SO3+Ca(OH)2===CaSO3↓+2NaOH Na2SO4+Ca(OH)2===CaSO4↓+2NaOH

返回

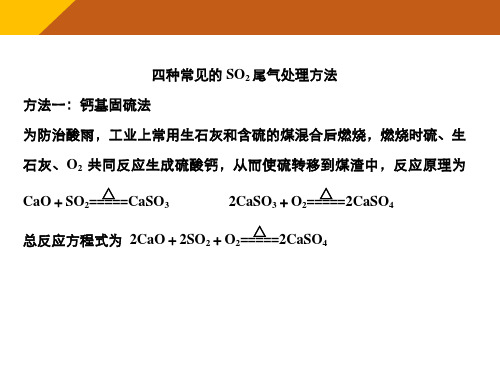

四种常见的 SO2 尾气处理方法 方法一:钙基固硫法

为防治酸雨,工业上常用生石灰和含硫的煤混合后燃烧,燃烧时硫、生

石灰、O2 共同反应生成硫酸钙,从而使硫转移到煤渣中,反应原理为

CaO+SO2==△===CaSO3

2CaSO3+O2==△===2CaSO4

总反应方程式为 2CaO+2SO2+O2==△===2CaSO4

保险粉生产工艺

保险粉生产工艺保险粉是一种具有保健作用的食品添加剂,其常被用于肉制品、水产品等食品中,以加强食品的质量和营养价值。

保险粉的主要成分是硝酸盐和亚硝酸盐,平时生活中我们也常称其为“防腐剂”。

保险粉生产工艺是一个较为复杂的生产过程,涉及多个环节的控制与协调。

下面我们就一起看一下保险粉生产工艺的详细过程。

一、原材料配制保险粉生产的第一步是原材料配制。

一般情况下,配制的原材料包括硝酸盐、亚硝酸盐、食盐、淀粉和糖等。

这些原材料的配制比例需要严格按照质量比例来进行,以满足后续生产环节的需要。

同时,原材料的质量水平也需要进行严格把控,以确保制成的保险粉产品质量符合标准。

二、反应器混合原材料配制之后,需要进行反应器混合。

这个环节的关键是控制原材料的加入量和反应温度。

通常情况下,硝酸盐和亚硝酸盐会在一定的温度范围内进行反应,并产生一定量的氧化亚氮。

加入食盐可以促进该过程,并防止产物的气体挥发和损失。

在反应器中,需要进行搅拌和控制反应器的温度。

一般情况下,反应温度在20℃到30℃之间最为适宜。

同时,反应过程需要进行监控和调节,确保反应进程可控,并获得高质量的保险粉产品。

三、离心分离反应器混合过程结束后,需要进行离心分离过程。

在离心分离过程中,保险粉会与反应液进行分离,形成固体和液体两个成分。

通过适当的过滤和离心,可以将保险粉从反应液中进一步分离出来。

四、冷却干燥在保险粉分离完成后,需要进行冷却干燥过程。

该过程的关键是控制干燥的温度和压力,以确保保险粉产品的干燥度和质量。

常用的干燥方法有喷雾干燥和真空干燥等,通过合适的干燥方法,可以在较短时间内将保险粉产品的水分含量降低至合适的水平,并使产品得到进一步的固化和加工。

五、包装和成品检测最后一个环节是保险粉的包装和成品检测。

在包装过程中,需要对保险粉进行适当的包装选择,并进行贴标和出库操作。

在成品检测过程中,需要对保险粉的营养成分、微生物污染等进行检测,并确保产品质量符合国家相关标准。

保险粉生产工艺

保险粉生产工艺1. 引言保险粉是一种常见的食品添加剂,用于增加食品的质感和稳定性。

本文将介绍保险粉的生产工艺流程,包括原料准备、生产步骤、质量控制等方面的内容。

2. 原料准备保险粉的主要原料包括明胶、果胶、甘油等。

这些原料需要按照配方准确称量,并进行预处理。

2.1 明胶明胶是保险粉的主要成分,具有增稠和凝胶的作用。

通常需要将明胶加热至溶解的状态,使其更易于混合和加工。

2.2 果胶果胶是一种天然的增稠剂,具有显著的凝胶和粘度调节作用。

在生产保险粉时,果胶可以增加产品的质感和稳定性。

2.3 甘油甘油是一种常见的食品添加剂,具有保湿、增稠等作用。

在保险粉的生产过程中,甘油可以增加产品的黏稠度和细腻度。

3. 生产步骤保险粉的生产工艺可以分为以下几个步骤:3.1 原料混合将准备好的明胶、果胶和甘油按照配方比例混合在一起,确保混合均匀。

3.2 加热溶解将混合好的原料加热至一定温度,使明胶完全溶解。

加热的温度和时间需要控制好,避免过高温度或过长时间导致原料变质。

3.3 调整粘度在加热溶解的过程中,可以根据需要调整保险粉的粘度。

通常使用米浆机或其他加工设备来实现粘度的调整。

3.4 冷却固化将调整好粘度的保险粉倒入模具中,然后进行冷却固化。

冷却的时间和温度需要根据具体产品来确定,一般为数小时至数天。

3.5 切割和包装冷却固化后,保险粉会形成一块块的固体。

将固体切割成所需的形状和大小,并进行包装。

包装可以选择使用袋装、罐装等方式。

4. 质量控制在保险粉的生产过程中,质量控制非常重要。

以下是一些常用的质量控制措施:4.1 原料检验对于进货的原料,需要进行严格的质量检验,包括外观、纯度、湿度、PH值等指标。

4.2 生产过程监控在生产过程中,需要进行及时的监控和记录,确保每一个步骤都符合标准要求。

如温度、时间、混合均匀度等。

4.3 成品检验对生产出来的保险粉进行成品检验,包括外观、质感、稳定性、口感等指标。

确保产品符合客户的要求。

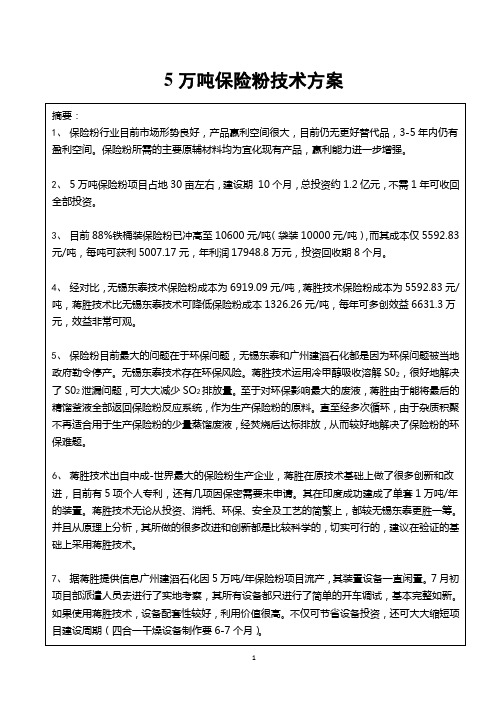

5万吨保险粉技术方案建议(0711)

5万吨保险粉技术方案、一、保险粉生产工艺路线简介保险粉生产主要有三种工艺:一种是延续了几十年的“锌粉法”老工艺,70、80年代国内有十多家,目前国内仅“无锡东泰”(0.8万吨/年)及“台湾国泰”(2万吨/年)二家,国际上有德国巴斯夫等;该工艺成熟可靠,产品质量高,但成本高,污染严重,现已淘汰。

第二种是日本三菱瓦斯公司1969年开发成功的“甲酸钠法”新工艺,资源利用合理,成本低,大大减少环境污染。

1980年,在四川染料厂成功进行了我国第一套甲酸钠法生产装臵的建设和试生产,生产能力达年产5000吨,收率仅为40%,属第一代技术;1988年,在湖南株洲建成了年产1.5万吨的我国第二套大型甲酸钠法保险粉生产线,收率为60%,属第二代技术;1993年中成化工有限公司建成了生产能力达到7.5万吨/年的甲酸钠法保险粉生产装臵,成为世界第一大保险粉生产企业,收率可达到80%,属第三代技术,技术水平已远远超过了日本三菱瓦斯公司。

第三种是钠汞齐法,因收率低、污染严重,目前已很少采用。

锌粉法生产工艺成熟、产品纯度高、稳定性好,是高档纺织产品必须采用的原料,但投资较高,且产生的废水量大,已淘汰。

甲酸钠法生产工艺属国际第三代生产方法,技术成熟,流程简短,废水产生量少,但产品纯度较低、稳定性较锌粉法的差,目前国内普遍采用。

生产主流程短,采用的单元设备也是最先进、容量最大的,从而收率较高。

缺点是得到的保险粉堆积比重在0.8~1.0之间,稳定性较锌粉法的差。

我公司副产甲酸钠,因此采用甲酸钠法具有较大的成本优势。

经过调查,以前由于技术不是很完善,国内一些厂家一般是将副产的甲酸钠和合成甲酸钠配着用,现在经过技术的不断优化改进,完全可以做到100%用副产甲酸钠,台湾LCY全部是用的副产甲酸钠;浙江嘉成因自产甲酸钠不够用,也外购宜化甲酸钠,有时候配着用,有时候100%用宜化甲酸钠;汇德隆完全用宜化甲酸钠;山东有1家是用宜化的甲酸钠配着其它厂家的甲酸钠用,有1家是100%用宜化甲酸钠。

化工尾气处理方案

4.吸附法:采用活性炭等吸附材料,对尾气中的有机污染物进行吸附,进一步降低有害气体浓度。

5.化学洗涤法:利用化学药剂与尾气中的有害气体发生化学反应,生成无害物质。

6.高效除雾器:去除尾气中的微小液滴,确保排放气体符合国家排放标准。

7.排放:将处理后的尾气通过排气筒排放,确保排放浓度低于国家排放标准。

四、设施设备选型

1.气体收集设备:选用耐腐蚀、防泄漏的密闭式收集设备。

2.预处理设备:选用高效除尘器和焦油去除设备。

3.冷凝设备:选用具有高效冷凝效果的冷凝器。

4.吸附设备:选用具有高吸附容量的活性炭吸附罐。

5.化学洗涤设备:选用具有良好化学反应效果的填料塔。

3.冷凝设备:选用高效冷凝器,提高有机溶剂回收率。

4.吸附设备:选用具有高吸附容量的活性炭吸附罐,确保有机污染物去除效果。

5.化学反应设备:选用合适的填料塔、反应釜等,实现有害气体的化学转化。

6.高效除雾器:选用性能优良、除雾效果稳定的除雾器。

7.排放设备:根据国家排放标准,选用合适的排气筒。

五、运行与管理

化工尾气处理方案

第1篇

化工尾气处理方案

一、方案背景

随着我国化工产业的快速发展,化工企业的生产过程中产生的尾气污染问题日益严重。化工尾气中含有大量有害物质,对环境和人类健康造成了极大的威胁。为了响应国家环保政策,提高化工企业的环保意识,本文针对化工尾气处理问题,制定一套合法合规的处理方案。

二、方案目标

5.加强员工环保培训,提高员工环保意识。

六、方案效益

1.环境效益:有效减少化工尾气中的有害物质排放,改善环境质量。

例谈工业上处理二氧化硫尾气的方法

Җ㊀甘肃㊀闫宇翎㊀㊀二氧化硫是典型的有毒的酸性氧化物,对人体的危害很大,是环境酸化的重要物质,是酸雨的主要来源,S O 2的处理方法有试剂吸收法和电化学转化法.1㊀试剂吸收法例1㊀燃煤及硫酸工业尾气中的S O 2是形成酸雨的主要成分,处理方法如下:(1)硫酸工厂排放尾气中的S O 2还可以用足量的石灰乳吸收.然后再用硫酸处理,该过程发生反应的化学方程式为㊁.采用循环操作可提高原料的利用率,下列生产中,采用循环操作的是.①硫酸工业;㊀②合成氨工业;硝酸工业㊀㊀图1(2)利用N a 2S O 3溶液吸收.把含有S O 2的尾气不断通入饱和的N a 2S O 3溶液中,生成亚硫酸氢钠,溶液的p H 变化如图1所示,解释溶液p H变化的原因:.(1)S O 2与C a (O H )2发生中和反应:S O 2+C a (OH )2=C a S O 3ˌ+H 2O ,再利用强酸制弱酸:C a S O 3+H 2S O 4=C a S O 4+S O 2ʏ+H 2O.硫酸工业中的S O 2㊁合成氨工业中的N 2和H 2㊁硝酸工业中的N O 都可以循环利用.(2)N a 2S O 3水解显碱性,含S O 2的尾气不断通入饱和亚硫酸钠溶液,生成了N a H S O 3,H S O -3电离(显酸性)程度大于其水解(显碱性)程度,所以溶液的酸性增强,随着S O 2的不断通入,N a 2S O 3的浓度逐渐减小,N a H S O 3的浓度逐渐增大,直到反应完全,故溶液的p H 逐渐减小直至不变.工业尾气中S O 2的吸收方法:1)钙基固硫法.为防治酸雨,工业上常在煤中加入生石灰,使S O 2转移到煤渣中,总反应方程式为2C a O+2S O 2+O 2ә2C a S O 4.2)氨水脱硫法.雾化的氨水与烟气中S O 2直接接触吸收S O 2,化学反应方程式为2N H 3+S O 2+H 2O=(N H 4)2S O 3,2(N H 4)2S O 3+O 2=2(N H 4)2S O 4.3)钠碱脱硫法.钠碱脱硫法是用N a O H /N a 2C O 3与烟气中的S O 2反应,化学反应方程式为2N a O H+S O 2=N a 2S O 3+H 2O 232232N a 2S O 3+S O 2+H 2O=2N a H S O 3.2㊀电化学处理法例2㊀(1)用原电池原理处理硫酸工业产生的S O 2尾气,将S O 2通入如图2装置(均为惰性电极),M 极为电源的极,电极反应式为,溶液中的H +向移动,相同条件下,M ㊁N 两极上消耗的气体体积之比为.图2()用电解法处理工业尾气2,装置如图图3P t (1)是电解池的极,电极反应式为.P t (2)电极反应式为.(1)该电池总反应是S O 2与O 2㊁H 2O 反应生成H 2S O 4,M 极S O 2发生氧化反应,是电池的负极,电极反应式为S O 2-2e -+2H 2O=S O 2-4+4H +.原电池中阳离子向正极移动,因此H +移向N 极,N 极电极反应式为O 2+4e -+4H +=2H 2O ;根据电子守恒,M ㊁N 两极上消耗的气体体积之比为2ʒ1.(2)P t (1)电极上S O 2被氧化为硫酸,发生了氧化反应,是电解池的阳极,电极反应式为S O 2+2H 2O-2e -=S O 2-4+4H +,P t (2)电极是电解池的阴极,H S O -3被还原为S 2O 2-4,反应式为2H S O -3+2e -+2H +=S 2O 2-4+2H 2O.S O 2具有还原性易被氧化,因此利用原电池原理除去时在负极失电子发生氧化反应,利用电解法除去时,应在电解池的阳极被氧化,电极反应式要根据产物和电荷守恒书写.(作者单位:甘肃省民乐县第一中学)75。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

kt/a 保险粉装置原 CH3OH 吸收 SO2 尾气流程进行了技术改进 , 使尾气中 SO2 和 CH3OH 的

体积分数控制在 10×10-6、150×10-6 以下 , 原料 SO2、CH3OH 的单耗分别下降 26 、30 kg/t , 保 险粉的生产成本下降约 150 元 /t, 提高了经济效益 , 实现了达标排放 , 降低了生产成本 。 关键词 N- 甲基吡咯烷酮 ; 保险粉 ;SO2; 尾气处理 ;NMP 净化 ; 改进 中图分类号 X781 文献标识码 A

NMP 对有机材料具有溶解性 , 对普通 IH 泵机 械密封的密封困难 , 且 NMP 价格较贵 , 故采用磁力 泵 。 循环用磁力泵要求体积流量为 30 m3/h 以上 、 压 力 0.25 MPa 以上 , 据此 , 选用 80CQ-35 型磁力泵用

于循环 、32CQG-25 型磁力泵用于精馏釜液采出 , 主 要设备见表 2。

DOI 10.3969/j.issn.1006-6829.2010.03.0016

保险粉是一种强还原剂 , 广泛用于纺织 、 印染 、 造纸 、 食品加工等行业作助染剂 、 漂白剂等

[1-2]

表1

保险粉合成尾气中主要杂质含量

。 甲酸

Tab 1 Main impurity content in the tail gas from rongalite synthesis φ/

3m

3

! "#

7 8

!" %&’ ()* +,-’ ( *. /0

SUS304 SUS304 /12

NMP 净化工艺具体流程见图 2。

冷却水 冷凝器 风机 放空 冷却水 精馏塔 甲 醇

9 10 11

/03 45# 32CQG-25$qV=60 m /h$ H=25 m

分子筛转轮 尾气 吸收塔 过滤器 换热器 循环泵 图2

-6

参考文献

[1] 邓新云 . 保险粉合成尾气净 化 回 收 CO2 新 工 艺 [J]. 化 学 工

程师 , 2008,22(11): 45-47.

[2] 黄 力 群 . 中 国 甲 酸 钠 法 制 保 险 粉 技 术 的 发 展 及 展 望 [J]. 无

机盐工业 , 2007(6): 4-6.

[3] 高虹 . 保险粉清洁生产工艺 [J]. 合肥学院学报 : 自然科学版 , 2006,16(3): 25-27. [4] 韩荔 , 葛敬龙 . 保 险 粉 尾 气 系 统 的 工 艺 改 进 及 效 果 分 析 [J].

表2

NMP 净化工艺设备

2

2.1

NMP 净化工艺与设备

流程

1 2 3 4 5 6

Tab 2 Process equipment for NMP purification

1.6 m×8.8 m×8 mm 80CQ-35$qV=50 m3 /h$ H=35 m JF10$F=40 m 2 JF06$F=30 m 4 m3 1.2 m×8 m×8 mm

Airproof Oil Leakage Treatment of M. A. N Dry Gas Holder

Li Kaijie, Zhang Zhizhong, Yu Haishun, Xu Jin, Cui Dongquan

(Anyang Iron and Steel Co, Ltd, Anyang, Henan 455004 )

3

蒸 汽 再沸器 冷凝水

改造效果

通过对尾气系统实施改造后 , 原料 SO2、CH3OH

的单耗明显降低 , 分别下降 26 、30 kg/t , 保险粉的生 产成本下降约 150 元/t , 提高了经济效益 , 并且实现 了的 SO2 达标排放 。 NMP 净化工艺的改造改善了生 产现场环境 , 完善了保险粉清洁生产工艺装置 , 为保 险粉的清洁生产和进一步扩大生产规模奠定了基础 。

合肥学院学报 : 自然科学版 , 2005(9): 67-70.

·············································

创新节能减排 引领循环经济

ABSTRACTS

Chemical Production and Technology

2010,17(3)

Application of High-voltage Static Water Processor Refrigeration Circulation System

设备

90%和 80%。 合成尾气经高锰酸钾洗涤和二次碱洗 后进入活性炭吸附单元 , 用 H30 颗粒活性炭进一步 除去杂质中的有机物和 SO2。 处理气体随活性炭再 生次数的增加气体中 CH3OH 、SO2 含量上升 , 不能达

标排放 , 并且导致生产成本上升 。 SO2 与再生蒸汽冷 凝液结合形成亚硫酸 , 对设备和管道腐蚀严重 , 装置 检修频繁 。

1 000 10 5

20 10

由表 1 可知, 保险粉尾气中主要杂质气体为

CH3OH 和 SO2。 吸附塔装填 ZK-40 煤质溶剂回收活

交替吸附 、 脱附的方式运行 , 如图 1 所示 。

性炭 , 进塔尾气空速控制在 200 h -1 左右 , 采用 2 塔

Á Â Á Â

· · 55

φ/

CH3 OH CH4 800 900 20 15 10 50 HCOOCH 3 C2 H4 EO

收稿日期 :2010-03-23 ; 修回日期 :2010-04-14

· · 56

易卫国

保险粉装置 SO2 尾气处理新工艺

经验交流

实践表明 , 活性炭对 CH3OH 、CH3SH 、 环氧乙烷 (EO ) 和 HCOOCH3 的平均脱除率分别为 70% 、60% 、

150×10-6 以下 ,符合环保排放标准 。 2.2

SO2 CS 2 H2 S COS CH3 SH

钠法保险粉生产中产生酸性和碱性尾气 , 如果提高 尾气吸收系统运行效果 , 不仅可以降低保险粉的原 料消耗 , 还能减少尾气 SO2 的排放量 , 对保护环境有 重要意义 [3-4]。 某化工企业的 200 kt/a 保险粉装置 , 用空气与 过 量 液 体 硫 磺 燃 烧 制 得 SO2,SO2 经 CH3OH 吸 收 制 取 SO2-CH3OH 溶液 , 排放尾气中除大部分 N2 外 , 还 含有少量 SO2 与 CH3OH 等物质 , 另有干燥系统的真 空泵放空气一并进入尾气系统 。 原工艺采用活性炭 吸附和蒸汽解吸的方法处理尾气 , 流程简单 、 活性炭 价格便宜 、 处理成本低 , 但被处理气体随活性炭的再 生次数增加而使气体中 SO2、CH3OH 等 杂 质 含 量 上 升 , 实际生产中放空尾气中 SO2 经常超标 。 另外 , 活 性炭使用寿命有限且因蒸汽带入水分 , 设备 、 管道腐 蚀严重 , 维修费用较高 、 检修频繁 , 影响生产的正常 进行 。 采用 N - 甲基吡咯烷酮 (NMP ) 吸收尾气改造净 化工艺 , 使 CH3OH 、SO2 含量大幅下降 , 再采用分 子 筛转轮技术对吸收剂进行吸附回收 , 实现保险粉装 置尾气中 SO2 达标排放 。

New Technology on SO2 Exhaust Gas Treatment for Production of Sodium Hydrosulfite

Yi Weiguo (Hunan Chemical Vocational and Technical College, Zhuzhou, Hunan 412004) Abstract: Technological innovation is made to the existing adsorption technology of SO 2 tail gas in the 200 kt/a rongalite production equipment, by using n -methyl pyrrolidone instead of CH3OH as adsorption solvent, the volume fraction of SO2 and CH3OH is control under 10×10-6, 150×10-6 , Unit Consumption of SO2 and CH3OH are reduced to 26 kg/t and 30 kg/t, respectively, and the production cost of rongalite is reduced by ¥150/t. This innovation can improve economic benefits so that the discharge can meet the standard and the production cost is reduced. Keywords: n-methyl pyrrolidone; rongalite; SO2;tail gas treatment; improvement3 2 Nhomakorabea

NMP 净化工艺是针 对 原 活 性 炭 吸 附 与 蒸 汽 再 生工艺的缺点而进行改进的尾气处理工艺 。 NMP 化

学式 C5H9NO , 溶于水 , 能与乙醚 、 丙酮及各种有机溶 剂以任意比例混溶 , 对碳钢 、 铝无腐蚀性 , 化学稳定 性和 热 稳 定 性 好 , 极 性 高 、 挥 发 性 低 、 毒 性 低 、 易 回 收 。 NMP 是一种高效选择性溶剂 , 具有对 SO2 溶解 度高 、 粘度较小 、 沸点较高 、 蒸汽压较低等的优点 。

Li Sheng

(Electrochemical Plant of Zhejing Juhua Co Ltd, Quzhou, Zhejiang 324004 )

Abstract:Basic structure and principles of high-voltage static water processor are introduced. Its application in the circulation water equipment of chloro -alkail refrigeration system, cooling water temperature difference of the inlet and outlet ammonia condenser is raised from ~4 ℃ to ~7 ℃ , for the whole summer season it can save water 100 kt, and avoid manual cleaning of pipe board, it can save the cost of 194 thousand yuan. Keywords : high-voltage static water processor ;circulation water ;cleaning