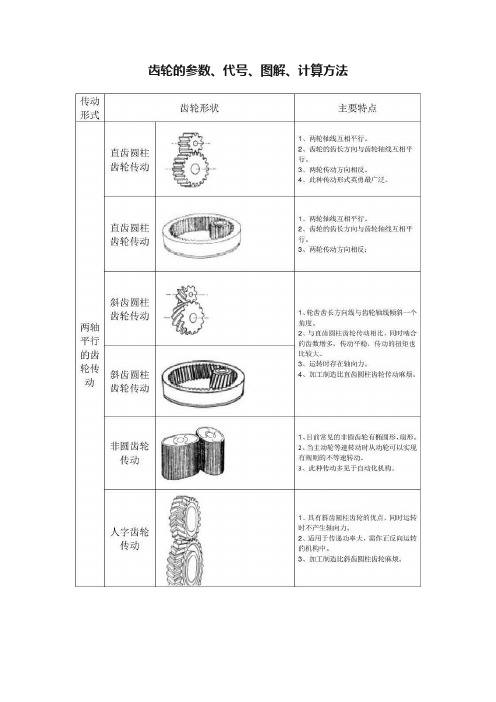

各种齿轮参数名称

齿轮的参数、代号、图解、计算方法

齿轮的参数、代号、图解、计算方法齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

齿根高:齿根圆d f与分度圆d之间的径向距离称为齿根高,用h f表示。

齿顶高与齿根高之和称为齿高,以h表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数m、齿数z有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i,传动比i为主动齿轮的转速n1(r/min)与从动齿轮的转速n2(r/min)之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n1/n2 = z2/z1中心距:符号a,指两圆柱齿轮轴线之间的最短距离,即:a=(d1+d2)/2=m(z1+z2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

3) 什么是「压力角」?齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

齿轮的基本参数

87一基本参数表示;α齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。

齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示;齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。

设z为齿数,则根据齿距定义可,故。

齿轮不同直径的圆周上,比值不同,而且其中还包含无理数;πk也是不等的。

α又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。

表示,我国国家标准规定的标准压力角为20°α压力角:分度圆上的压力角简称为压力角,以模数:分度圆上的齿距p对π的比值称为模数,用m表示,单位为mm,即。

模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。

顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。

顶隙有利于润滑油的流动。

表示;α齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高,用h齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf 表示标准齿轮:标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。

因此,对于标准齿轮有模数和齿数是齿轮最主要的参数。

在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大;模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;。

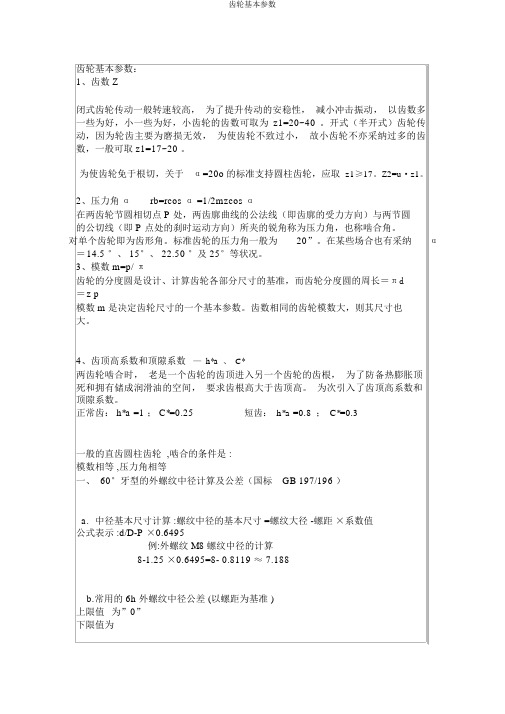

齿轮基本参数

齿轮基本参数:1、齿数 Z闭式齿轮传动一般转速较高,为了提升传动的安稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40 。

开式(半开式)齿轮传动,因为轮齿主要为磨损无效,为使齿轮不致过小,故小齿轮不亦采纳过多的齿数,一般可取 z1=17~20 。

为使齿轮免于根切,关于α=20o的标准支持圆柱齿轮,应取z1≥17。

Z2=u·z1。

2、压力角αrb=rcos α =1/2mzcos α在两齿轮节圆相切点 P 处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即 P 点处的刹时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采纳α=14.5 °、 15°、 22.50 °及 25°等状况。

3、模数 m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p模数 m 是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a、C*两齿轮啮合时,老是一个齿轮的齿顶进入另一个齿轮的齿根,为了防备热膨胀顶死和拥有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿: h*a =1 ; C*=0.25短齿:h*a =0.8;C*=0.3一般的直齿圆柱齿轮 ,啮合的条件是 :模数相等 ,压力角相等一、 60°牙型的外螺纹中径计算及公差(国标GB 197/196 )a.中径基本尺寸计算 :螺纹中径的基本尺寸 =螺纹大径 -螺距×系数值公式表示 :d/D-P ×0.6495例:外螺纹 M8 螺纹中径的计算8-1.25 ×0.6495=8- 0.8119 ≈ 7.188b.常用的 6h 外螺纹中径公差 (以螺距为基准 )上限值为”0”下限值为上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2 即中径基本尺寸 -误差 -公差M8 的 6h 级中径公差值:上限值7.188 下限值 :7.188-0.118=7.07C 常用的 6g 级外螺纹中径基本误差 : (以螺距为基准 )上限值计算公式d2-ges 即基本尺寸 -误差下限值计算公式d2-ges-Td2 即基本尺寸 -误差 -公差例 M8 的 6g 级中径公差值 :上限值 7.188-0.028=7.16下限值 :7.188-0.028-0.118=7.042注 :①以上的螺纹公差是以粗牙为准 ,对细牙的螺纹公差相应有些变化 ,但均不过公差变大 ,因此按此控制不会越出规范界线 ,故在上述中未一一标出 .②螺纹的光杆坯径尺寸在生产实质中依据设计要求的精度和螺纹加工设施的挤压力的不一样而相应比设计螺纹中径尺寸加大 0.04 —0.08 之间 ,为螺纹光杆坯径值 , 例我们企业的 M8 外螺纹 6g 级的螺纹光杆坯径实在 7.08 —7.13 即在此范围 .③考虑到生产过程的需要外螺纹在实质生产的未进行热办理和表面办理的中径控制下限应尽量保持在 6h 级为准二、 60°内螺纹中径计算及公差 (GB 197 /196)a. 6H 级螺纹中径公差 (以螺距为基准 )上限值 :P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2 即基本尺寸 +公差例 :M8-6H 内螺纹中径为 :7.188+0.160=7.348上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即 D2=D-P×0.6495 即内螺纹中径螺纹大径 -螺距×系数值c. 6G 级螺纹中径基本误差E1( 以螺距为基准 )P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G 级内螺纹中径上限值 :7.188+0.026+0.16=7.374下限值 :7.188+0.026=7.214上限值公式 2+GE1+TD2 即中径基本尺寸 +误差 +公差下限值公式 2+GE1 即中径尺寸 +误差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的 6h 大径上限值即螺纹直径值例M8为φ8.00上限值公差为” 0”b.外螺纹的 6h 级大径下限值公差 (以螺距为基准大径下限计算公式 :d-Td 即螺纹大径基本尺寸 -公差例:M8 外螺纹 6h 大径尺寸 :上限为φ 8,下限为φ8-0.212= φ 7.788c.外螺纹 6g 级大径的计算与公差 6g级外螺纹的基准误差 (以螺距为基准 )P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75–0.034上限计算公式d-ges 即螺纹大径基本尺寸 -基准误差下限计算公式d-ges -Td 即螺纹大径基本尺寸 -基准误差 -公差例: M8 外螺纹 6g 级大径上限值φ8-0.028= φ 7.972下限值φ8-0.028- 0.212= φ 7.76注 :①螺纹的大径是由螺纹光杆坯径及搓丝板 /滚丝轮的牙型磨损程度来决定的 ,并且其数值在相同毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大 ,反之中径大则大径小 .②对需进行热办理和表面办理等加工的部件 ,考虑到加工过程的关系实质生产时应将螺纹大径控制在 6h 级的下限值加 0.04mm 以上 ,如 M8 的外螺纹在搓 (滚)丝的大径应保证在φ7.83以上和 7.95 以下为宜 .四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸 =内螺纹基本尺寸 -螺距×系数例:内螺纹 M8 的小径基本尺寸 8- 1.25 × 1.0825=6.646875 ≈ 6.647 b.内螺纹 6H 级的小径公差 (以螺距为基准 )及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹 6H 级的下限误差公式D1+HE1 即内螺纹小径基本尺寸 +误差注 :6H 级的下偏值为“0”内螺纹 6H 级的上限值计算公式 =D1+HE1+TD1 即内螺纹小径基本尺寸 +误差 + 公差例:6H 级 M8 内螺纹小径的上限值 6.647+0=6.6476H 级 M8 内螺纹小径的下限值 6.647+0+0.265=6.912c.内螺纹 6G 级的小径基本误差 (以螺距为基准 )及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹 6G 级的小径下限值公式 =D1+GE1 即内螺纹基本尺寸 +误差例: 6G 级 M8 内螺纹小径的下限值 6.647+0.028=6.6756G 级 M8 内螺纹小径的上限值公式 D1+GE1+TD1 即内螺纹基本尺寸 +误差 + 公差例: 6G 级 M8 内螺纹小径的上限值是 6.647+0.028+0.265=6.94注 :①内螺纹的牙高直接关系到内螺纹的承载力矩的大小 ,故在毛坯生产中应尽量在其6H 级上限值之内②在内螺的加工程中 ,内螺小径越小会加工具——的使用效益有所影响 .从使用的角度是小径越小越好 ,但合考一般采纳小径的在中限至上限之 ,假如是或件采纳小径的下限至中限之③内螺 6G 的小径在毛坯生中可按 6H 行 ,其精度等主要考螺中径的 ,故只在螺加工考的中径尺寸而不用考光孔的小径。

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

齿轮设计参数

齿轮设计参数齿轮是一种常用的机械元件,它通过互相啮合实现传动作用。

齿轮设计参数是指影响齿轮传动效果的各种参数,下面将分别介绍。

一、模数模数是齿轮设计中最基本的参数之一,它是齿轮齿数和齿轮直径之比。

模数越大,齿轮直径越大,齿轮的承载能力越大,但齿数较少,精度较低;模数越小,齿数较多,精度较高,但齿轮的承载能力较小。

二、齿数齿数是指齿轮上的齿的数量,通常用z表示。

齿数越多,齿轮的传动平稳性和精度越高,但是齿数过多会导致齿轮体积增大,制造成本增加。

三、齿轮宽度齿轮宽度是指齿轮的啮合面上的宽度,通常用b表示。

齿轮宽度越大,齿轮的承载能力越大,但是齿轮体积和重量也会增加。

四、啮合角啮合角是指两个啮合齿轮的啮合面上的夹角,通常用α表示。

啮合角越小,齿轮传动效率越高,但是齿轮的承载能力和强度也会降低。

五、压力角压力角是指齿轮齿面上的主导压力方向与法向的夹角,通常用γ表示。

压力角越小,齿轮传动效率和精度越高,但是齿轮承载能力和强度也会降低。

六、齿形齿形是指齿轮齿面的几何形状,常见的有圆弧齿、渐开线齿等。

不同的齿形对齿轮的传动效率、噪音和磨损等方面都有不同的影响。

七、材料齿轮的材料对其承载能力和耐磨性等性能有很大影响。

常见的齿轮材料有高速钢、合金钢、硬质合金等。

八、精度齿轮的精度包括齿形精度、距离精度、轴向偏差、跳动等指标。

精度越高,齿轮传动效率越高,但是制造成本也会增加。

以上是齿轮设计中的一些重要参数,不同的应用场景需要根据不同的需求进行选择和优化。

齿轮设计需要考虑到齿轮的传动效率、承载能力、精度和噪音等因素,从而实现最佳的传动效果。

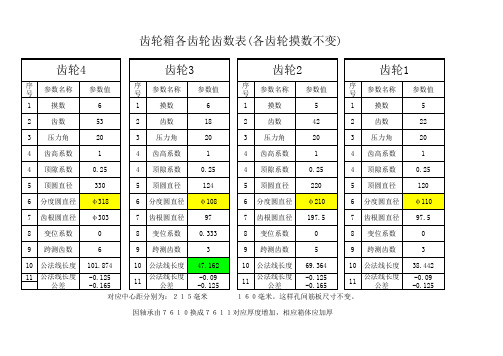

齿轮参数表

齿轮2

参数值 6 18 20 1 0.25 124 φ 108 97 0.333 3 47.162 -0.09 -0.125 2 序号 1 2 3 4 4 5 6 7 8 9 10 11 参数名称 摸数 齿数 压力角 齿高系数 顶隙系数 顶圆直径 分度圆直径 齿根圆直径 变位系数 跨测齿数 公法线长度

齿轮箱各齿轮齿数表(各齿轮摸数不变) 齿轮4

序号 1 2 3 4 4 5 6 7 8 9 10 11 参数名称 摸数 齿数 压力角 齿高系数 顶隙系数 顶圆直径 分度圆直径 齿根圆直径 变位系数 跨测齿数 公法线长度

公法线长度公差

齿轮3

参数值 6 53 20 1 0.25 330 φ 318 φ 303 0 6 101.874 -0.125 -0.165 2 序号 1 2 3 4 4 5 6 7 8 9 10 11 参数名称 摸数 齿数 压力角 齿高系数 顶隙系数 顶圆直径 分度圆直径 齿根圆直径 变位系数 跨测齿数 公法线长度

公法线长度公差

参数值 5 22 20 1 0.25 120 φ 110 97.5 0 3 38.442 -0.09 -0.125 2

对应中心距分别为:215毫米 160毫米。这样孔间筋板尺寸不变。 因轴承由7610换成7611对应厚度增加,相应箱体应加厚

齿轮箱各齿轮齿数表(各齿轮摸数均为6毫米) 齿轮4

序号 1 2 3 4 4 5 6 7 8 9 10 11 参数名称 摸数 齿数 压力角 齿高系数 顶隙系数 顶圆直径 分度圆直径 齿根圆直径 变位系数 跨测齿数 公法线长度

公法线长度公差

齿轮3

参数值 6 53 20 1 0.25 330 φ 318 φ 303 0 6 101.874 -0.125 -0.165 2 序号 1 2 3 4 4 5 6 7 8 9 10 11 参数名称 摸数 齿数 压力角 齿高系数 顶隙系数 顶圆直径 分度圆直径 齿根圆直径 变位系数 跨测齿数 公法线长度

图解齿轮的基本参数

1,齿数z一个齿轮的轮齿总数。

2,模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3,分度圆直径d齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4,齿顶圆直径da和齿根圆直径df由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)5,模数z:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.6,分度圆直径d:在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆分离。

7,压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

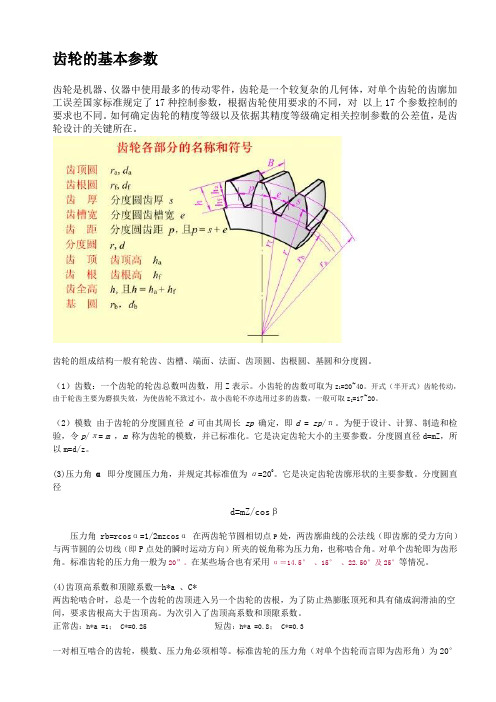

齿轮的基本参数

齿轮的基本参数齿轮是机器、仪器中使用最多的传动零件,齿轮是一个较复杂的几何体,对单个齿轮的齿廓加工误差国家标准规定了17种控制参数,根据齿轮使用要求的不同,对以上17个参数控制的要求也不同。

如何确定齿轮的精度等级以及依据其精度等级确定相关控制参数的公差值,是齿轮设计的关键所在。

齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

(1)齿数:一个齿轮的轮齿总数叫齿数,用Z表示。

小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

(2)模数由于齿轮的分度圆直径d可由其周长zp确定,即d = zp/π。

为便于设计、计算、制造和检验,令p/π= m,m称为齿轮的模数,并已标准化。

它是决定齿轮大小的主要参数。

分度圆直径d=mZ,所以m=d/z。

(3)压力角α即分度圆压力角,并规定其标准值为α=200。

它是决定齿轮齿廓形状的主要参数。

分度圆直径d=mZ/cosβ压力角 rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

(4)齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1;C*=0.25 短齿:h*a =0.8;C*=0.3一对相互啮合的齿轮,模数、压力角必须相等。

标准齿轮的压力角(对单个齿轮而言即为齿形角)为20°。

齿轮5个基本参数

齿轮5个基本参数齿轮是机械传动中常见而重要的元件,它具有传递动力和运动的作用。

齿轮的性能与其五个基本参数密切相关,这五个参数分别是齿数、模数、压力角、齿宽和齿向闭合度。

首先,齿数是指齿轮上的齿的数量。

齿数的大小直接影响到齿轮的传动比和传动效果。

一般来说,齿数越多,传动比越大,传动效率越高。

在实际应用中,我们需要根据所需传动比来选择合适的齿数。

其次,模数是指齿轮齿廓曲线的一个参数,它决定了齿轮的尺寸和形状。

模数越大,齿轮的直径越大,承载能力也越强。

同时,模数还决定了齿轮的制造成本和精度,因此在设计中需要综合考虑到这些因素。

第三,压力角是指齿轮啮合齿面上压力方向与法线之间的夹角。

压力角的选择直接影响到齿轮的传递能力和传动效率。

一般来说,较小的压力角可以使齿轮的载荷更均匀分布,从而提高齿轮的寿命和运行平稳性。

第四,齿宽是指齿轮啮合齿面上的有效齿宽。

齿宽的大小决定了齿轮的承载能力和传动效果。

较大的齿宽可以提高齿轮的承载能力,但也会增加摩擦损失。

因此,在设计中需要根据实际需求和制造条件来选择合适的齿宽。

最后,齿向闭合度是指齿轮齿面上的齿向间隙的大小。

齿向闭合度的选择直接影响到齿轮的啮合性能和工作噪声。

较小的齿向闭合度可以提高齿轮的传动效率和工作精度,但也会增加齿轮的制造难度。

因此,在设计中需要综合考虑到这些因素来确定合适的齿向闭合度。

总之,齿数、模数、压力角、齿宽和齿向闭合度是齿轮的五个基本参数,它们相互影响,共同决定着齿轮的性能和传动效果。

在实际应用中,我们需要根据具体情况来选择合适的参数,以达到理想的传动效果和使用寿命。

同时,对于齿轮的制造和维护也要有一定的技术和经验支持。

只有全面理解和掌握这些参数,才能更好地设计和应用齿轮,提高机械传动的效率和可靠性。

齿轮参数

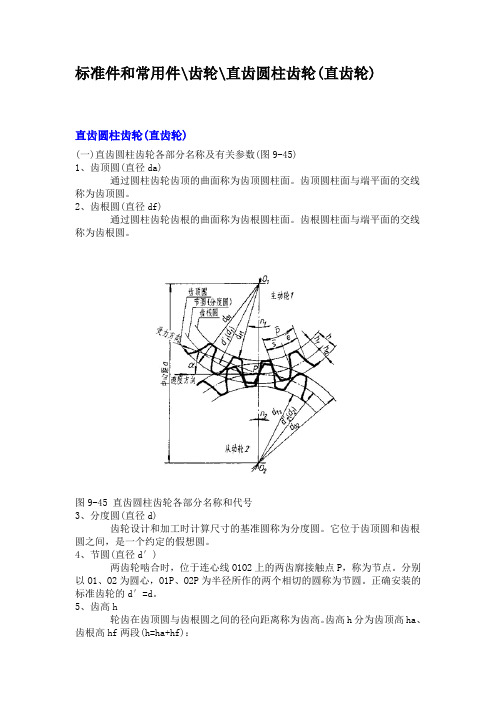

标准件和常用件\齿轮\直齿圆柱齿轮(直齿轮)直齿圆柱齿轮(直齿轮)(一)直齿圆柱齿轮各部分名称及有关参数(图9-45)1、齿顶圆(直径da)通过圆柱齿轮齿顶的曲面称为齿顶圆柱面。

齿顶圆柱面与端平面的交线称为齿顶圆。

2、齿根圆(直径df)通过圆柱齿轮齿根的曲面称为齿根圆柱面。

齿根圆柱面与端平面的交线称为齿根圆。

图9-45 直齿圆柱齿轮各部分名称和代号3、分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4、节圆(直径d′)两齿轮啮合时,位于连心线O1O2上的两齿廓接触点P,称为节点。

分别以O1、O2为圆心,O1P、O2P为半径所作的两个相切的圆称为节圆。

正确安装的标准齿轮的d′=d。

5、齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高ha、齿根高hf两段(h=ha+hf):齿顶高ha 齿顶圆与分度圆之间的径向距离;齿根高hf 齿根圆与分度圆之间的径向距离。

6、齿距p分度圆上相邻两齿廓对应点之间的弧长称为齿距。

对于标准齿轮,分度圆上齿厚s与槽宽e相等,故p=s+e=2s=2e或 s=e=P/27、齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8、模数m由于分度圆周长πd=pz所以d=p/π*z令p/π=m则d=mz式中m称为齿轮的模数,它等于齿距p与圆周率丌的比值。

模数以毫米为单位。

为了便于设计和制造,模数的数值已标准化,如表9-12所示。

表9-12 渐开线圆柱齿轮模数(摘自GB/T 1357—1987)注:选用时应优先选用第一系列,括号内的模数尽可能不用。

本表未列入小于1的模数。

模数是设计、制造齿轮的重要参数。

由于模数m与齿距户成正比,而p决定了轮齿的大小,所以m的大小反映了轮齿的大小。

模数大,轮齿就大,在其他条件相同的情况下,齿轮的承载能力也就大;反之承载能力就小。

另外,能配对啮合的两个齿轮,其模数必须相等。

加工齿轮也须选用与齿轮模数相同的刀具,因而模数又是选择刀具的依据。

齿轮基本参数

齿轮基本参数齿轮基本参数:1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。

Z2=u·z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd =z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1;C*=0.25 短齿:h*a =0.8;C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

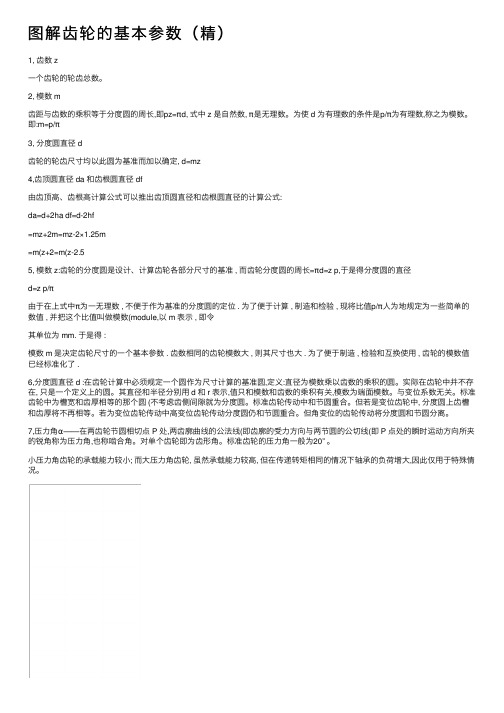

图解齿轮的基本参数(精)

图解齿轮的基本参数(精)1, 齿数 z⼀个齿轮的轮齿总数。

2, 模数 m齿距与齿数的乘积等于分度圆的周长,即pz=πd, 式中 z 是⾃然数, π是⽆理数。

为使 d 为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3, 分度圆直径 d齿轮的轮齿尺⼨均以此圆为基准⽽加以确定, d=mz4,齿顶圆直径 da 和齿根圆直径 df由齿顶⾼、齿根⾼计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2=m(z-2.55, 模数 z:齿轮的分度圆是设计、计算齿轮各部分尺⼨的基准 , ⽽齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为⼀⽆理数 , 不便于作为基准的分度圆的定位 . 为了便于计算 , 制造和检验 , 现将⽐值p/π⼈为地规定为⼀些简单的数值 , 并把这个⽐值叫做模数(module,以 m 表⽰ , 即令其单位为 mm. 于是得 :模数 m 是决定齿轮尺⼨的⼀个基本参数 . 齿数相同的齿轮模数⼤ , 则其尺⼨也⼤ . 为了便于制造 , 检验和互换使⽤ , 齿轮的模数值已经标准化了 .6,分度圆直径 d :在齿轮计算中必须规定⼀个圆作为尺⼨计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在, 只是⼀个定义上的圆。

其直径和半径分别⽤ d 和 r 表⽰,值只和模数和齿数的乘积有关,模数为端⾯模数。

与变位系数⽆关。

标准齿轮中为槽宽和齿厚相等的那个圆 (不考虑齿侧间隙就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中, 分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中⾼变位齿轮传动分度圆仍和节圆重合。

但⾓变位的齿轮传动将分度圆和节圆分离。

7,压⼒⾓α——在两齿轮节圆相切点 P 处,两齿廓曲线的公法线(即齿廓的受⼒⽅向与两节圆的公切线(即 P 点处的瞬时运动⽅向所夹的锐⾓称为压⼒⾓,也称啮合⾓。

齿轮 参数

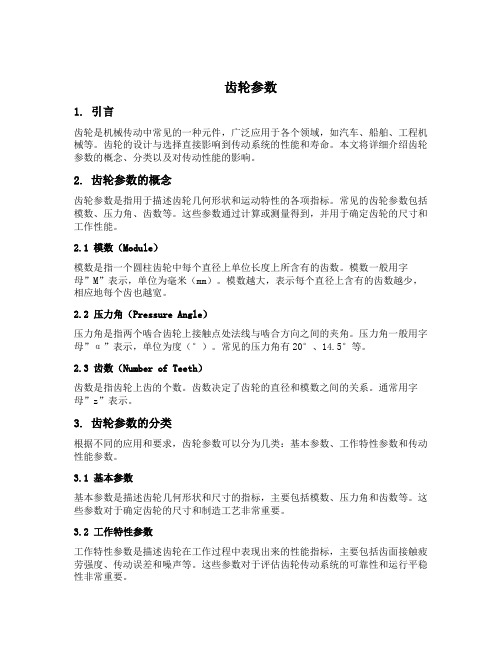

齿轮参数1. 引言齿轮是机械传动中常见的一种元件,广泛应用于各个领域,如汽车、船舶、工程机械等。

齿轮的设计与选择直接影响到传动系统的性能和寿命。

本文将详细介绍齿轮参数的概念、分类以及对传动性能的影响。

2. 齿轮参数的概念齿轮参数是指用于描述齿轮几何形状和运动特性的各项指标。

常见的齿轮参数包括模数、压力角、齿数等。

这些参数通过计算或测量得到,并用于确定齿轮的尺寸和工作性能。

2.1 模数(Module)模数是指一个圆柱齿轮中每个直径上单位长度上所含有的齿数。

模数一般用字母”M”表示,单位为毫米(mm)。

模数越大,表示每个直径上含有的齿数越少,相应地每个齿也越宽。

2.2 压力角(Pressure Angle)压力角是指两个啮合齿轮上接触点处法线与啮合方向之间的夹角。

压力角一般用字母”α”表示,单位为度(°)。

常见的压力角有20°、14.5°等。

2.3 齿数(Number of Teeth)齿数是指齿轮上齿的个数。

齿数决定了齿轮的直径和模数之间的关系。

通常用字母”z”表示。

3. 齿轮参数的分类根据不同的应用和要求,齿轮参数可以分为几类:基本参数、工作特性参数和传动性能参数。

3.1 基本参数基本参数是描述齿轮几何形状和尺寸的指标,主要包括模数、压力角和齿数等。

这些参数对于确定齿轮的尺寸和制造工艺非常重要。

3.2 工作特性参数工作特性参数是描述齿轮在工作过程中表现出来的性能指标,主要包括齿面接触疲劳强度、传动误差和噪声等。

这些参数对于评估齿轮传动系统的可靠性和运行平稳性非常重要。

3.3 传动性能参数传动性能参数是描述齿轮在传动过程中的效率和能量损失等指标,主要包括传动比、效率和扭矩等。

这些参数对于确定齿轮传动系统的工作性能和能耗非常重要。

4. 齿轮参数与传动性能的关系齿轮参数的选择直接影响到传动系统的性能和寿命。

以下是几个常见齿轮参数对传动性能的影响:4.1 模数与传动比模数决定了齿轮的尺寸,而齿轮尺寸又决定了传动比。

齿轮重要参数解释

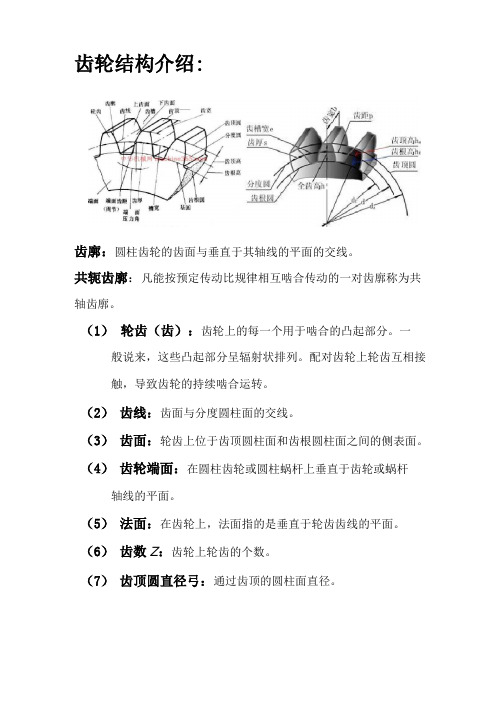

齿轮结构介绍:齿廓:圆柱齿轮的齿面与垂直于其轴线的平面的交线。

共轭齿廓:凡能按预定传动比规律相互啮合传动的一对齿廓称为共轴齿廓。

(1)轮齿(齿):齿轮上的每一个用于啮合的凸起部分。

一般说来,这些凸起部分呈辐射状排列。

配对齿轮上轮齿互相接触,导致齿轮的持续啮合运转。

(2)齿线:齿面与分度圆柱面的交线。

(3)齿面:轮齿上位于齿顶圆柱面和齿根圆柱面之间的侧表面。

(4)齿轮端面:在圆柱齿轮或圆柱蜗杆上垂直于齿轮或蜗杆轴线的平面。

(5)法面:在齿轮上,法面指的是垂直于轮齿齿线的平面。

(6)齿数Z:齿轮上轮齿的个数。

(7)齿顶圆直径弓:通过齿顶的圆柱面直径。

公式:d a(h a*)m(8)齿根圆直径d:通过齿根的圆柱面直径。

公式:d f h a*—c*)m(9)分度圆直径d:分度圆是一个假想圆,在该圆上齿厚s 与槽宽e相等,它的直径称为分度圆直径。

(齿轮设计和加工时的重要参数)。

公式:(10)节圆直径d’:在定传动比的齿轮传动中,节点在齿轮运动平面的轨迹为一个圆,这个圆即为节圆。

公式:d,d(当中心距为标准中心足岳时)a(11)作用节圆:一对正齿轮咬合作用时,各有一相切做滚动圆。

(12)节径:节圆直径。

(13)径节:模数的倒数,以英寸计。

(14)节点:一对齿轮咬合与节圆相切点。

(15)节距:相邻两齿间相对应点弧线距离。

(16)法向节距:渐开线齿轮沿特定断面同一垂线所测节距。

(17)基准节距:以选定标准节距做基准者,与基准齿条节距相(18)基圆直径勺:当一直线BK沿一圆周作纯滚动时,直线上任意点K的轨迹AK就是该圆的渐开线。

该圆称为渐开线的基圆,它的半径用rb 表示;直线BK称为渐开线的发生线;角K称为渐开线上K点的展角。

公式:d b d(19)基准齿条:只基圆之尺寸,齿形,全齿高,齿冠高及齿厚等尺寸均合乎标准正齿轮规格之齿条,依其标准齿轮规格所切削出来之齿条称为基准齿条。

(20)基准节线:齿条上一条特定节线或沿此线测定之齿厚,为节距二分之一。

齿轮的主要参数 -回复

齿轮的主要参数 -回复

齿轮的主要参数包括:

1. 齿轮模数:指齿轮齿数与齿轮模圆直径的比值,是齿轮的基本尺寸参数。

2. 齿数:是指齿轮上的齿的数量,也是齿轮的主要几何参数之一。

3. 压力角:是指齿轮齿面与齿轮轴线之间的夹角,是齿轮齿形设计的重要参数。

4. 齿轮宽度:是指齿轮齿面沿齿轮轴向的长度,也是齿轮设计中的重要参数。

5. 齿形:齿形是指齿和齿谷的形状,它是齿轮设计中最重要的参数之一。

6. 齿轮精度等级:指齿轮加工精度的等级,可以用于指导齿轮的应用领域和加工要求。

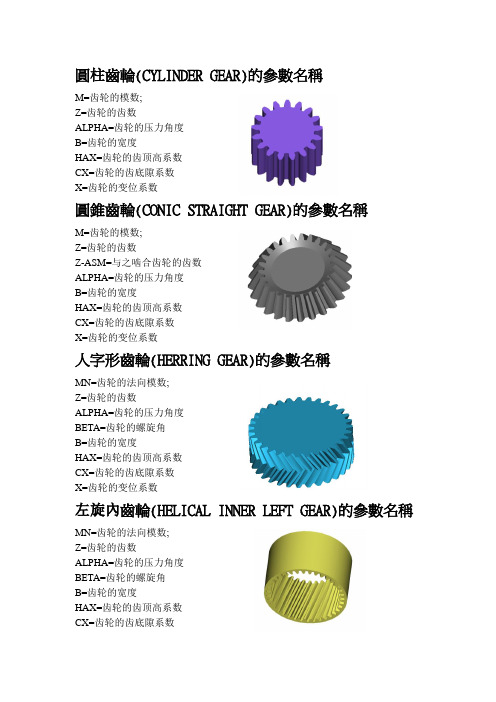

各种齿轮参数名称

圓柱齒輪(CYLINDER GEAR)的參數名稱M=齿轮的模数;Z=齿轮的齿数ALPHA=齿轮的压力角度B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数圓錐齒輪(CONIC STRAIGHT GEAR)的參數名稱M=齿轮的模数;Z=齿轮的齿数Z-ASM=与之啮合齿轮的齿数ALPHA=齿轮的压力角度B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数人字形齒輪(HERRING GEAR)的參數名稱MN=齿轮的法向模数;Z=齿轮的齿数ALPHA=齿轮的压力角度BETA=齿轮的螺旋角B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数左旋內齒輪(HELICAL INNER LEFT GEAR)的參數名稱MN=齿轮的法向模数;Z=齿轮的齿数ALPHA=齿轮的压力角度BETA=齿轮的螺旋角B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数右旋齒輪(HELICAL RIGHT GEAR)的參數名稱MN=齿轮的法向模数;Z=齿轮的齿数ALPHA=齿轮的压力角度BETA=齿轮的螺旋角B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数左旋蝸杆(WORM CYLINDER LEFT)的參數名稱Q=蜗杆的特性系数M=蜗杆的模数;Z1=蜗杆的頭數;Z2=蜗杆的齒數;ALPHA=齿轮的压力角度L=齿轮的螺旋角左旋蝸輪(WORM GEAR CYLINDER LEFT)的參數名稱Q=蜗杆的特性系数M=蜗杆的模数;Z2=蜗杆的齒數;Z1=蜗杆的頭數;ALPHA=齿轮的压力角度B=蜗轮的宽度X2=齿轮的变位系数內圓柱齒輪(CYLINDER INNER GEAR)的參數名稱M=齿轮的模数;Z=齿轮的齿数ALPHA=齿轮的压力角度B=齿轮的宽度HAX=齿轮的齿顶高系数CX=齿轮的齿底隙系数X=齿轮的变位系数。

图解齿轮的基本参数

1,齿数z一个齿轮的轮齿总数。

2,模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3,分度圆直径d齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4,齿顶圆直径da和齿根圆直径df由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)5,模数z:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.6,分度圆直径d:在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆分离。

7,压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

齿轮的结构及参数

齿轮的结构及参数齿轮的定义:齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件。

齿轮结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆、分度圆。

轮齿(齿)──齿轮上的每一个用于啮合的凸起部分。

一般说来,这些凸起部分呈辐射状排列。

配对齿轮上轮齿互相接触,导致齿轮的持续啮合运转。

齿槽──齿轮上两相邻轮齿之间的空间。

端面──在圆柱齿轮或圆柱蜗杆上垂直于齿轮或蜗杆轴线的平面。

法面──在齿轮上,法面指的是垂直于轮齿齿线的平面。

齿顶圆──齿顶端所在的圆。

齿根圆──槽底所在的圆。

基圆──形成渐开线的发生线在其上作纯滚动的圆。

分度圆──在端面内计算齿轮几何尺寸的基准圆,对于直齿轮,在分度圆上模数和压力角均为标准值。

齿面──轮齿上位于齿顶圆柱面和齿根圆柱面之间的侧表面。

齿廓──齿面被一指定曲面(对圆柱齿轮是平面)所截的截线。

齿线──齿面与分度圆柱面的交线。

端面齿距pt──相邻两同侧端面齿廓之间的分度圆弧长。

模数m──齿距除以圆周率π所得到的商,以毫米计。

径节p──模数的倒数,以英寸计。

齿厚s ──在端面上一个轮齿两侧齿廓之间的分度圆弧长。

槽宽e ──在端面上一个齿槽的两侧齿廓之间的分度圆弧长。

齿顶高hɑ──齿顶圆与分度圆之间的径向距离。

齿根高hf──分度圆与齿根圆之间的径向距离。

全齿高h──齿顶圆与齿根圆之间的径向距离。

齿宽b──轮齿沿轴向的尺寸。

端面压力角ɑt── 过端面齿廓与分度圆的交点的径向线与过该点的齿廓切线所夹的锐角。

基准齿条(Standard Rack):只基圆之尺寸,齿形,全齿高,齿冠高及齿厚等尺寸均合乎标准正齿轮规格之齿条,依其标准齿轮规格所切削出来之齿条称为基准齿条.基准节圆(Standard Pitch Circle):用来决定齿轮各部尺寸基准圆.为齿数x模数基准节线(Standard Pitch Line):齿条上一条特定节线或沿此线测定之齿厚,为节距二分之一.作用节圆(Action Pitch Circle):一对正齿轮咬合作用时,各有一相切做滚动圆.基准节距(Standard Pitch):以选定标准节距做基准者,与基准齿条节距相等.节圆(Pitch Circle):两齿轮连心线上咬合接触点各齿轮上留下轨迹称为节圆.节径(Pitch Diameter):节圆直径.有效齿高(Working Depth):一对正齿轮齿冠高和.又称工作齿高.齿冠高(Addendum):齿顶圆与节圆半径差.齿隙(Backlash):两齿咬合时,齿面与齿面间隙.齿顶隙(Clearance):两齿咬合时,一齿轮齿顶圆与另一齿轮底间空隙.节点(Pitch Point):一对齿轮咬合与节圆相切点.节距(Pitch):相邻两齿间相对应点弧线距离.法向节距(Normal Pitch):渐开线齿轮沿特定断面同一垂线所测节距.齿轮分类齿轮可按齿形、齿轮外形、齿线形状、轮齿所在的表面和制造方法等分类。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圓柱齒輪(CYLINDER GEAR)的參數名稱

M=齿轮的模数;

Z=齿轮的齿数

ALPHA=齿轮的压力角度

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数 圓錐齒輪(CONIC STRAIGHT GEAR)的參數名稱 M=齿轮的模数;

Z=齿轮的齿数

Z-ASM=与之啮合齿轮的齿数

ALPHA=齿轮的压力角度

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数 人字形齒輪(HERRING GEAR)的參數名稱

MN=齿轮的法向模数;

Z=齿轮的齿数

ALPHA=齿轮的压力角度

BETA=齿轮的螺旋角

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数 左旋內齒輪(HELICAL INNER LEFT GEAR)的參數名稱 MN=齿轮的法向模数;

Z=齿轮的齿数

ALPHA=齿轮的压力角度

BETA=齿轮的螺旋角

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数

右旋齒輪(HELICAL RIGHT GEAR )的參數名稱 MN=齿轮的法向模数;

Z=齿轮的齿数

ALPHA=齿轮的压力角度

BETA=齿轮的螺旋角

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数 左旋蝸杆(WORM CYLINDER LEFT)的參數名稱 Q=蜗杆的特性系数

M=蜗杆的模数;

Z1=蜗杆的頭數;

Z2=蜗杆的齒數;

ALPHA=齿轮的压力角度

L=齿轮的螺旋角 左旋蝸輪(WORM GEAR CYLINDER LEFT)的參數名稱 Q=蜗杆的特性系数

M=蜗杆的模数;

Z2=蜗杆的齒數;

Z1=蜗杆的頭數;

ALPHA=齿轮的压力角度

B=蜗轮的宽度

X2=齿轮的变位系数 內圓柱齒輪(CYLINDER INNER GEAR)的參數名稱 M=齿轮的模数;

Z=齿轮的齿数

ALPHA=齿轮的压力角度

B=齿轮的宽度

HAX=齿轮的齿顶高系数

CX=齿轮的齿底隙系数

X=齿轮的变位系数。