基于MCS51单片机的压力测量 系统的设计与实现

基于AT89C51单片机的压力测量仪设计

学年论文题目基于AT89C51单片机的压力测量仪设计院系____ _____________专业__ 测控技术与仪器________学生姓名_ ______________学号__________指导教师________________职称________________二O一O年十二月二十四日基于AT89C51单片机的压力测量仪设计摘要: 本文介绍了一种基于单片机的压力测量控制系统,它以AT89C51为核心,通过传感器与接口对压力信号进行采集,由软件对数据进行处理,实现对实时压力的精准测量,显示.给出了详细的原理电路和软件设计。

关键词:传感器,单片机,压力测量仪A pressure gauge Based on AT89C51Abstract :This paper introduces a pressure measurement based on single chip control system, it 89C51 as the core, through the pressure sensor and signal acquisition interface, software for data processing, and precise measurement of real-time pressure display. And a detailed the principle circuit and software design were given.Key words :Sensor, microcontroller, pressure gauges一、引言在现代工业生产中,常常需要测量物体承受到的压力,为此这里设计了一种以A T89C51为核心的压力测量仪,以满足工业上的需要,该压力测量仪的主要功能为:将测得的压力数据显示在LCD显示器上,并可以用按键完成压力数据清零功能。

远程压力监测系统设计与实现电气工程及其自动化学士学位论文

xx学院HUIZHOU UNIVERSITY毕业论文(设计)中文题目:远程压力监测系统设计与实现英文题目:The Design And Implementation of The Remote Pressure Detection System姓名学号专业班级10电气工程及其自动化1班指导教师讲师提交日期2014年5 月11 日远程压力监测系统的设计与实现作者: 专业班级: 10电气(1)班指导老师: 职称: 讲师(惠州学院电子科学系, 广东, 惠州, 516007)摘要远程通信技术是现代实现智能化的重要技术之一,在未来具有广阔的应用和发展的空间。

而压力测量技术在军事,工业,生活中随处可见,占据着不可忽视的地位。

因此,将压力测量技术与远程通信技术相结合成的远程压力监测系统具有重要的研究价值。

本文介绍了基于STC89C51单片机的一种远程压力监测系统。

采用压力传感器以及远程通信模块,利用Labview这一个基于图形化的编程语言的虚拟仪器集成开发环境,将在下位机测量的压力值远程的在上位机实时的显示出来,从而实现远程压力的监测。

其具有系统简单,灵活性高,实时性好等特点。

关键词:压力监测远程 Labview 单片机The design and imjplementation of the remote pressure detectionsystemAuthor: Chen Pingyang Professional classes: 10 Electrical Engineering and Automation classes (1)Instructor: Xie Heng Title: Lecture(Huizhou University, Department of Electronic Science, Guangdong, Huizhou, 516007)AbstractRemote communication technology is an important technology of the modern intelligent, has broad application and development space in the future. The pressure measurement technology in military, industrial, life everywhere, occupy the position can not be ignored. Therefore, the pressure measurement technology and telecommunications technology combined into a remote pressure monitoring system has important research value.This paper describes a remote pressure monitoring system based on SCM STC90C51. Using pressure sensors and remote communications module, this one based on the use of Labview graphical programming language integrated development environment of virtual instrument, will be displayed in real time on a remote host computer the next bit machine pressure values measured, enabling remote monitoring of pressure. It has a system of simple, high flexibility, good real-time characteristics.Keywords: Pressure Monitoring Remote Labview SCM目录第一章绪论 (1)1.1 本课题的提出及意义 (1)1.2 研究现状 (1)1.2.1 数据采集系统 (1)1.2.2 虚拟仪器 (2)1.2.3 无线通信 (3)1.3 本课题的研究内容 (3)第二章监测系统的硬件设计 (5)2.1 硬件设计的整体方案 (5)2.2 器件的选择 (5)2.2.1 处理器 (5)2.2.2 传感器 (6)2.2.3 AD转换芯片 (7)2.2.4 无线模块 (9)第三章测量系统的软件设计 (11)3.1 软件的整体设计方案 (11)3.2下位机编程 (11)3.2.1下位机软件开发环境——Keil C51简介 (11)3.2.2 编程思路和整体流程 (12)3.3 上位机编程 (14)3.3.1 上位机软件开发环境——LabVIEW简介 (14)3.3.2编程思路和流程 (14)第四章远程压力监测系统调试 (18)4.1 调试过程 (18)4.2 调试结果 (20)结论 (21)致谢 (22)参考文献 (23)附录1:单片机程序 (24)附录2:Labview程序 (27)第一章绪论1.1 本课题的提出及意义远程通信技术是现代实现智能化的重要技术之一,在未来具有广阔的应用和发展空间。

基于单片机的气压检测装置的设计(1)

毕业设计论文基于单片机的大气压检测系统的设计摘要:本系统是以MCS-51单片机为检测中心的大气压检测系统。

其总体设计是围绕低成本、模块化、微型化的特点展开的。

在硬件选择方面, 选择性价比高的AT89系列单片机、MPX4115压力传感器、ADC0832模数转换器、四位一体共阳七段式数码管显示器;在软件方面, 采用了功能模块化;源程序由C语言编写,经过KeilμVision软件编译,将hex文件烧录到芯片中。

为了降低整个系统的成本, 在满足性能要求的前提下, 选择低成本元器件, 简化系统设计。

同时,抗干扰能力强、微型化、微功耗等特点。

关键词:大气压检测;MPX4115;ADC0832;C语言程序引言近年来,随着微型计算机的不断发展,它的应用在人们的工作和日常生活中越来越普遍。

工业过程控制是计算机的一个重要应用领域。

其中由单片机构成的嵌入式系统已经越来越受到人们的关注。

随着科学技术的迅猛发展,生产力水平迅速提升,单片机性能不断提高,价格不断降低,技术日趋成熟,单片机广泛的应用于人们生活的多个领域,这些东西都离不开单片机,例如导弹的导航装置,工业自动化过程的实时控制和数据处理,计算机的数据传输以及网络通讯,各种智能IC卡、摄像机、全自动洗衣机的控制,以及电子琴、电子宠物等等,而基于单片机的大气压检测装置也是这类采用了单片机的电子产品。

若使用数字电路完成该设计,那么所设计的电路就会变得十分复杂,大概需要很多片数字集成块,它的功能的实现主要是依赖于数字电路的各个功能模块的组合,价格相对来说比较高,从而成本会提高,并且焊接的过程也比较复杂。

在本次设计中之所以采用单片机制作,是因为单片机功能的实现主要是通过软件编程来完成的,同时也使硬件电路简单化,并且其成本也有所降低。

本次设计的压力检测装置是通过压力传感器将检测到的压力信号装换为电信号,送至8位A/D转换器,然后将模拟信号转换成单片机可以识别的数字信号,再通过数码管显示输出。

基于51单片机压力检测课程设计报告书

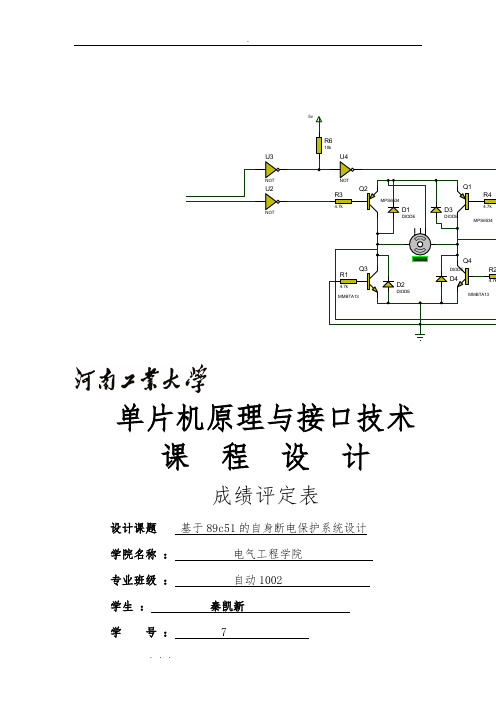

单片机原理与接口技术课程设计成绩评定表设计课题基于89c51的自身断电保护系统设计学院名称:电气工程学院专业班级:自动1002学生:秦凯新学号: 7指导教师:王黎臧海河周刚设计地点:31-505 设计时间:2012-12-17~2012-12-28单片机原理与接口技术课程设计课程设计名称:基于89c52的压力监测系统设计专业班级:自动1002学生姓名:秦凯新学号: 7指导教师:王黎臧海河周刚课程设计地点:31-505课程设计时间:2012-12-17~2012-12-28单片机原理与接口技术课程设计任务书目录1 引言 (6)2 总体方案设计 (6)2.1硬件组成 (6)2.2 方案论证 (6)2.3 总体方案 (7)3 硬件电路设计 (9)3.1 时钟电路 (9)3.2复位电路 (10)3.3 AD简介与原理分析 (10)3.4 声光报警接口电路 (15)3.5 显示及键盘接口电路 (15)3.7 电源电路 (2)4 系统软件设计 (3)4.1 主程序设计 (3)4.3 部分主要子程序的设计 (6)5 系统调试与总结 (6)5.1 系统功能测试 (6)5.2 技术指标测试 (6)6心得体会 (7)6.1 为何不采用8255了? (7)6.2为何不采用A/D0809? (7)6.3在帮助同学的过程中我学到了什么? (7)6.4在单片机领域我的规划?7参考文献 (8)附录A 系统原理图 (9)附录B 源程序 (10)压力监测普遍用于工业领域,并对国家的发展产生了深厚的影响,小到体重计,大到工业中反应炉的气压声电报警。

甚至航空航天,智能仪表。

以及机器人。

本设计就是工业中最普遍的气压监测报警系统。

所以,这个系统采用自动检测反应炉中的压力大小,通过传感器,并实时进行在液晶1602上进行显示,还有在液晶上进行参考上限电压值的设置和参考下限电压值的的设置。

并通过在单片机部进行比较计算,来实现整个压力监测系统的声光电报警。

开题报告:基于单片机的压力检测系统设计

基于单片机的压力检测系统的设计题目要求:(包括主要技术参数)本课题是基于单片机的压力的测量与显示系统。

要求通过压力传感器将压力转换成电信号,再经过运算放大器进行信号放大,送至8位A/D转换器,然后将模拟信号转换成单片机可以识别的数字信号,再经单片机转换成LED显示器可以识别的信息,最后显示输出。

而在显示的过程中通过键盘,向计算机系统输入各种数据和命令,让单片机系统处于预定的功能状态,实时显示需要的值。

且要求系统具有较强的抗干扰能力。

主要技术参数为:量程:0~500kg 综合精度:±0.25%kg 响应时间:≦10ms本课题研究的目的与意义:在煤炭工业、制药、冶金、制造、钢铁、供水、化工等行业中,压力是生产过程中的重要参数之一。

并且随着现代化工业的发展,工厂大多增加自动化生产线,提供生产效率,降低成本,以提高市场竞争力和适应现代化工业的应用,而对于压力检测或控制是保证生产和设备安全运行必不可少的条件。

所以压力检测技术的改进与发展历来受到众多行业的高度重视。

传统的传感器大都采用手工操作,特别是压力传感器,基本都是手动油压或气压标定。

鉴于此,选择压力传感器作为前端检测元件,以单片机作为检测仪的新型的,成本低廉的,使用方便的压力检测系统的研制,则显得十分有意义,以期克服原有检测仪的不足。

国内外研究现状:二十世纪80年代中后期,随着集成电路、微型计算机及软件技术的发展,在智能仪器的基础上又出现了虚拟仪器,它们都含有计算机,但在性能特点上又有新的飞跃,使压力信号采集与控制、信号分析与处理和结果的表达输出全部由计算机完成。

现在通信从原来的模拟技术实现了到数字技术转变,特别是网络技术的发展,使异地实时测量成为现实。

当前世界发达国家都高度重视和支持仪器仪表的发展,美国国家长期安全和经济繁荣至关重要的22项技术中有6项与传感器信息处理技术直接相关,日本科学技术厅把测量传感器技术列为21世纪首位发展的技术,德国大面积推广应用自动化测控仪器系统,20世纪90年代6年就增加了350%的市场,保证了劳动生产率增长1.9%,欧共体制定第三个科技发展总体规划,将测量和检测技术列为15个专项之一。

基于51单片机压力检测系统

摘要摘要压力是过程控制系统中的重要测量参数之一,压力的检测和控制是使生产顺利进行和设备安全工作的必要条件。

实现智能化压力测量系统对工业生产过程的控制具有非常重要的意义。

在生产过程控制系统中,被控对象参数检测的精确与否将直接影响一个生产企业的经济利益。

接影响一个生产企业的经济利益。

本课题以51单片机为核心实现智能化压力测量仪的设计。

利用压力传感器获取被控对象指标,通过压力传感器将需要测量的位置的压力信号转化为电信号,再经过运算放大器进行信号放大,送至A/D 转换器,然后将模拟信号转换成单片机可以识别的数字信号,再经单片机转换成显示器可以识别的信息,最后显示输出。

以识别的数字信号,再经单片机转换成显示器可以识别的信息,最后显示输出。

基于单片机的智能压力检测系统,用P89C51RD2单片机的测量与显示,将压力经过压力传感器变为电信号,再通过INA128放大器将电信号放大为标准信号为0~5V 的电压信号,然后进入A/D 转换器将模拟量转换为数字量,我们所采样的A/D 转换器为PCF8591,PCF8591为8位分辨率A/D 转换芯片,其最高分辨可达256级,可以适应一般的模拟量转换要求,最后再经单片机转换成1602LCD 显示器可以识别的信息,最后显示输出。

在设计过程中,我们设定了超重值为40KG ,当超过这一临界值时系统将会进行报警。

临界值时系统将会进行报警。

目录一、设计任务书............................................................................................................ ............................................................................................................ 22 二、器件选择................................................................................................................ . (2)2 2.1压力传感器的选择压力传感器的选择 ............................................................................................................. ............................................................................................................ 22 2.1.1电阻应变片的基本结构电阻应变片的基本结构.......................................................................................... ......................................................................................... 33 2.1.2电桥电路的工作原理电桥电路的工作原理 .............................................................................................. ............................................................................................. 33 2.2 INA128放大电路放大电路 ............................................................................................................... .............................................................................................................. 44 2.3 A/D 转换器转换器......................................................................................................................... ......................................................................................................................... 55 2.3.1 PCF8591 A/D 转换器转换器 .............................................................................................. .............................................................................................. 55 2.3.2引脚功能描述引脚功能描述......................................................................................................... ......................................................................................................... 66 2.3.3片内可编程功能设置片内可编程功能设置 .............................................................................................. ............................................................................................. 66 2.3.4 PCF8591的A/D 转换转换............................................................................................ ........................................................................................... 77 2.4 液晶显示器1602LCD ....................................................................................................... (88)2.4.1引脚功能说明引脚功能说明.......................................................................................................... ......................................................................................................... 88 2.4.2 1602LCD 的指令说明及时序的指令说明及时序................................................................................. ................................................................................ 99 2.4.3 1602LCD 的一般初始化(复位)过程的一般初始化(复位)过程................................................................. 9 三、系统设计.............................................................................................................. .. (1)10 3.1控制系统总体结构控制系统总体结构........................................................................................................... .......................................................................................................... 110 四、软件设计.............................................................................................................. .. (1)10 4.1 1602LCD 程序设计流程如图所示程序设计流程如图所示................................................................................. ................................................................................. 110 4.2 A/D 转换程序设计流程如图所示 ................................................................................... ................................................................................... 1111 4.3 主程序设计流程如图所示主程序设计流程如图所示.............................................................................................. ............................................................................................. 112 五、程序清单.............................................................................................................. .. (1)13 5.1过压判断语句过压判断语句 ................................................................................................................... .................................................................................................................. 113 5.2LCD 显示主程序显示主程序.............................................................................................................. .............................................................................................................. 113 5.3开启I 2C 总线 ................................................................................................................... 13 5.4主机发送子程序主机发送子程序 ............................................................................................................... .............................................................................................................. 113 5.5AD 应答应答............................................................................................................................. ............................................................................................................................ 113 5.6主机接收子程序主机接收子程序 ............................................................................................................... .............................................................................................................. 114 5.7AD 数据处理子程序数据处理子程序 ......................................................................................................... ......................................................................................................... 114 5.8LCD 初始化初始化 ....................................................................................................................... ...................................................................................................................... 114 5.9主机非应答主机非应答 ....................................................................................................................... ...................................................................................................................... 115 5.10写指令子程序写指令子程序................................................................................................................. ................................................................................................................ 115 六、设计总结.............................................................................................................. .............................................................................................................. 115 七、参考文献.............................................................................................................. .. (1)16 八、附录...................................................................................................................... ...................................................................................................................... 117 专用周总结专用周总结钟乾鹏.................................................................................................... .................................................................................................... 118 专用周总结专用周总结刁丽........................................................................................................ .. (119)一、设计任务书·利用单片机、压力传感器以及液晶显示器等构成高精度压力监测系统。

基于单片机压力计的设计与实现

基于单片机压力计的设计与实现压力计是一种广泛应用于工业、农业等领域的测量工具,可用于监测液体或气体的压力变化。

随着技术的发展,基于单片机的压力计设计也渐渐成为研究的热点。

本文将介绍基于单片机的压力计的设计原理、硬件和软件实现。

一、设计原理基于单片机的压力计的设计原理主要依靠物理量的转换和信号处理。

首先,我们通过压力传感器将待测的压力转换成电压信号,再经过模拟信号转换电路将其转换成数字信号。

然后,单片机将接收到的数字信号进行处理和显示。

二、硬件实现基于单片机压力计的硬件主要由以下几个模块组成:1. 压力传感器:负责将待测的压力转换为电压信号输出。

2. 信号调理模块:负责对压力传感器输出的信号进行放大、滤波等处理,以提高信噪比。

3. 模数转换模块:将经过信号调理的模拟信号转换为数字信号,以便单片机进行处理。

4. 单片机:负责接收和处理模拟信号,将其转换为数字压力值,并进行显示和存储。

5. 显示模块:用于将单片机处理后的数字压力值进行显示,常见的有LCD液晶显示屏。

三、软件实现基于单片机压力计的软件设计需要实现以下几个功能:1. 模拟信号采集:通过单片机的模拟输入引脚接收压力传感器输出的模拟信号。

2. 模拟信号处理:对采集到的模拟信号进行放大、滤波等处理,以提高信号质量。

3. 模数转换:将处理后的模拟信号转换为数字信号,以便后续的压力计算和显示。

4. 压力计算:根据采集到的数字信号,结合传感器的灵敏度等相关参数,计算出实际的压力值。

5. 数字压力值显示:将计算得到的压力值通过LCD液晶显示屏等方式进行显示。

四、实现效果通过基于单片机的压力计的设计和实现,可以实时准确地测量待测压力,并通过数字显示方式展示出来。

该设计具有体积小、响应快、精度高等优点,可以满足各种场景下对压力测量的需求。

五、结论基于单片机压力计的设计与实现是一项具有重要实际意义的工程项目。

通过本文的介绍,我们了解了基于单片机压力计的设计原理、硬件和软件实现,并对其实现效果进行了总结。

基于51单片机的压力过程控制系统设计

东北大学秦皇岛分校自动化工程系《过程控制系统》课程设计设计题目:智能化压力测量仪设计学生:李玲娜专业:测控技术与仪器班级学号:5091030指导教师:宋爱娟设计时间:2011.6.18-2011.7.1前言 (3)一、设计任务书 (4)二、器件选择 (4)2.1 压力传感器的选择 (4)2.2键盘显示控制芯片8279 (6)2.3模数转换器 (7)(1)A/D转换器ADC0809 (8)(2)A/D转换器ADC0808 (9)2.4 显示数码管 (10)2.5 D锁存器74LS373 (11)2.6地址锁存器74LS273 (12)2.7 译码器74LS138 (13)三、系统设计 (13)3.1 设计思路 (13)3.2 系统硬件框图 (14)3.3 控制系统总体结构.......................................................................................................,14四、硬件设计 (15)4.1 气压传感器MPX4115模块 (15)4.2 温度传感器9013补偿模 (16)4.3 数据转换模块 (16)4.4 单片机处理模块 (16)4.5 键盘显示模块 (17)五、软件设计 (19)5.1 系统软件流程图 (19)5.2 软件模块分析 (20)5.2.1 压力采集模块流程 (20)5.2.2 键盘显示模块 (21)六、参考文献 (21)七、结束语 (22)附录一仿真原理图 (23)附录二仿真程序 (24)前言压力是过程控制系统中的重要测量参数之一,压力的检测和控制是使生产顺利进行和设备安全工作的必要条件。

如高压容器的压力超过额定值时便是不安全的,必须进行测量和控制。

在某些工业生产过程中,压力还直接影响产品的质量和生产效率,如生产合成氨时,氮和氢不仅须在一定的压力下合成,而且压力的大小直接影响产量高低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于MCS51单片机的压力测量

系统的设计与实现

班级;

学号:

姓名:

指导老师:

摘要

以STC-51单片机为核心,应用变阻式应变片测量压力并通过ADC0809的转换,经过单片机处理后在数码管模块显示的智能压力测量系统。

是变阻式应变片和51单片机相结合的一个很典型的应用,本系统包括信号采集及转换电路、单片机最小系统、显示模块三个最基本的核心模块。

外围扩展了键盘模块、蜂鸣器报警模块,用以调节系统的测量和显示范围。

经试验证明,系统能正常工作且误差在允许误差范围内,符合所有技术指标。

1.方案设计

通过应变片,将机械形变变为电压信号,再通过三级集成放大电路把信号放大,之后,ADC0809把模拟信号转化为数字信号,输入到单片机中,通过按键的控制,将电压的信号输出以数码管的形式显示出来,如果电压信号超出报警上线,蜂鸣

器就发出报警信号。

2.硬件系统设计与分析

(1)应变片与信号放大器的电路分析

应变片运用的是电阻式应变片,原理是吸附在基体材料上的应变电阻随机械性形变而产生电阻变化的现象,即它可以将被测件上的应变变化转化成一种电信号。

桥式电路的输入信号是0~10v,经过电路后,输出的电压经过集成运放电路放大后,输入到A/D的In0口,完成信号的输入与传

(2)AD转换分析

A/D转换器是将模拟信号转化为数字信号,start与ale信号接到51到单片机的的p2.6接口,完成信号的输出,而clock接口接到74ls74d的2q接口, D0~D7接到单片机的p1.0~p1.7接口.

(3)单片机最小系统分析

单片机的RST是复位接口,刚开始时是低电平,闭合s1开关,接通电源,获得高电平,完成复位。

Xtal1与xtal2是晶振电路,为单片机提供工作频率,为12m。

P0.0~p0.7接到74hc573的段锁存器,完成数码管的段选择,p2.4~p2,7接到位锁存器,完成数码管的位选择。

(4)按键分析

(5)数码管分析

74hc573的段锁存器的a~g引脚连接到数码管的a~g引脚,完成数码管的段选择,来确定哪个数字亮;而位锁存器连接到w1~w4,完成位选择,选择哪个数码管亮,最终完成数码管的显示。

3.软件系统设计

#include<reg51.h>

unsigned char code table[]={

0x3f,0x06,0x5b,0x4f, //不带小数点的编码

0x66,0x6d,0x7d,0x07,

0x7f,0x6f,0xbf,0x86, //带小数点的编码

0xdb,0xcf,0xe6,0xed,

0xfd,0x87,0xff,0xef};

sbit DL=P2^4;

sbit WL=P2^5;

sbit Beep=P2^7;

sbit d1=P2^0;

sbit d2=P2^1;

sbit d3=P2^2;

sbit d4=P2^3;

sbit START=P2^6;

sbit MOVE=P3^7;

sbit UP=P3^6;

sbit DOWN=P3^5;

sbit OK=P3^4;

unsigned char pos=0;

unsigned int shan=0;

void delay(unsigned int t)

{

while(t--);

}

void display(unsigned int t) {

char c=shan/15;

shan++;

P0=table[t/1000];

if((pos==1)&&(c%2))

P0=0x00;

DL=1;

DL=0;

d1=0;

WL=1;

WL=0;

d1=1;

delay(500);

P0=table[t%1000/100+10];

if((pos==2)&&(c%2))

P0=0x00;

DL=1;

DL=0;

d2=0;

WL=1;

WL=0;

d2=1;

delay(500);

P0=table[t%1000%100/10];

if((pos==3)&&(c%2))

P0=0x00;

DL=1;

DL=0;

d3=0;

WL=1;

WL=0;

d3=1;

delay(500);

P0=table[t%1000%100%10];

if((pos==4)&&(c%2))

P0=0x00;

DL=1;

DL=0;

d4=0;

WL=1;

WL=0;

d4=1;

delay(500);

}

int set_value=50;

void main(void)

{

unsigned int adc_value=0;

IT0=1;

EX0=1;

EA=1;

while(1)

{

START=1;

START=0;

if(pos==0)

{

adc_value=P1;

adc_value=adc_value*1.9;

display(adc_value);

if(adc_value>set_value)

Beep=0;

else

Beep=1;

}

else

display(set_value);

// if(t>100)

// Beep=0;

// else

// Beep=1;

// t=t*1.9;

}

}

void init()interrupt 0 {

if(!MOVE)

{

pos++;

if(pos==5)

pos=1;

}

if(!UP)

{

if(pos==1)

set_value+=1000;

if(pos==2)

set_value+=100;

if(pos==3)

set_value+=10;

if(pos==4)

set_value+=1;

if(!DOWN)

{

if(pos==1)

set_value-=1000;

if(pos==2)

set_value-=100;

if(pos==3)

set_value-=10;

if(pos==4)

set_value-=1;

}

if(!OK)

{

pos=0;

}

if(set_value>9999)

set_value=set_value%10000;

if(set_value<0)

set_value=0;

}

4.系统调试

按照实验原理图连线,连接好线路后,打开电源,一个砝码一个砝码放,观察万能表示数与数码示数是否一致,并观察电压示数变化是否为定值。

通过实验发现两者示数基本一致,误差为0.01,在误差允许范围内,非常准确。

(实验模板)

(所焊板子及电压显示)

(所焊板子背面)

5.分析总结

通过此次三周左右的实验,弄懂了反向放大电路及单片机最小系统等等各方面的知识,并在同学和老师的帮助下,深刻理解了压力测量系统的工作原理,克服种种困难,最终焊出电路板,完成实验。

虽然完成了实验,但也发现了自己许多的不足,让自己在以后的学习中必须更加刻苦,认真,实践是理论最好的老师,养成自己多动手能力。

最后,感谢同学们的帮助及老师的耐心指导。