轧制力测试系统设计共50页

轧制测试技术(定)

实验一电阻应变片的粘贴工艺一、实验目的1.了解电阻应变片的结构2.通过实验熟悉胶基式电阻应变片的粘贴工艺及粘贴质量检查方法3.为后续电阻应变测量的实验做好实验准备二、实验内容1. 应变片的外观检查及阻值分选2. 应变片的粘贴工艺3. 粘贴后的质量检查三、实验仪器、工具及材料1.胶基式电阻应变片(120Ω),每组4片2.数字万用表、镊子、放大镜等3.丙酮或酒精、脱脂棉、砂纸、502粘接剂等4.测力压头,每组一只四、实验操作过程1.外观检查和阻值分选1)外观检查用10倍以上放大镜或实物显微镜检查应变片是否完整,有无断路、短路、霉点、锈斑等缺陷。

要求敏感栅排列整齐平直,引线牢固,粘贴牢固等。

否则不能使用。

2)应变片阻值分选用惠斯登电桥及晶体管数字欧姆表等仪器逐片测量,并按其阻值大小分类、编号、登记、包装。

3)配桥要求:组成电桥的各臂阻值大致相等(R1 = R2 = R3 = R4),或相对两臂之积大致相等(R1 R3 = R22. 选择应变片的粘贴位置贴片位置应尽量离开应力集中处(测定应力集中情况除外),首先对被测零件进行受力分析,找到试件主应力方向,使主应力方向与应变片轴线平行。

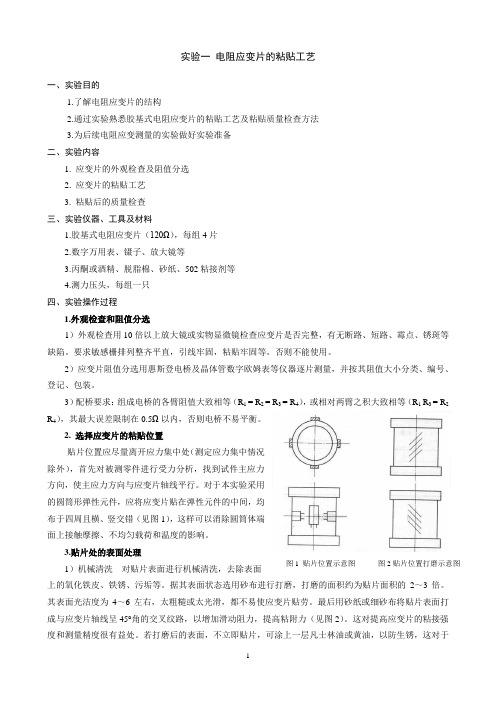

对于本实验采用的圆筒形弹性元件,应将应变片贴在弹性元件的中间,均布于四周且横、竖交错(见图1),这样可以消除圆筒体端面上接触摩擦、不均匀载荷和温度的影响。

3.贴片处的表面处理图1 贴片位置示意图图2贴片位置打磨示意图1)机械清洗对贴片表面进行机械清洗,去除表面上的氧化铁皮、铁锈、污垢等。

据其表面状态选用砂布进行打磨,打磨的面积约为贴片面积的2~3倍。

其表面光洁度为4~6左右,太粗糙或太光滑,都不易使应变片贴劳。

最后用砂纸或细砂布将贴片表面打成与应变片轴线呈45°角的交叉纹路,以增加滑动阻力,提高粘附力(见图2)。

这对提高应变片的粘接强度和测量精度很有益处。

若打磨后的表面,不立即贴片,可涂上一层凡士林油或黄油,以防生锈,这对于潮湿的夏天很有必要。

轧钢生产仿真实训系统(粗轧)

轧钢生产仿真实训系统(粗轧)软件说明书V2.1版目录第1章前言 (5)1.1 系统开发背景和目的 (5)1.1.1研发背景 (5)1.1.2 研发目的 (6)1.1.3 重要意义 (7)1.2系统功能及特性简介 (8)1.2.1 结合轧钢工艺模型 (9)第2章系统的安装及启动 (10)2.1 系统的运行环境 (10)第3章系统操作说明 (11)3.1虚拟界面操作和设备介绍 (11)3.1.1虚拟设备操作按键介绍 (16)3.2控制界面操作介绍 (16)3.2.1选择批次 (16)3.2.2粗轧监控主界面 (18)3.2.2.1画面切换 (19)3.2.2.2原料和成品规格显示 (20)3.2.2.3退出 (20)3.2.2.4 辊缝值显示 (21)3.2.2.5 传动侧辊缝值显示 (21)3.2.2.6 操作侧辊缝值显示 (21)3.2.2.7 实际辊缝值显示 (22)3.2.2.8 设定辊缝值显示 (22)3.2.2.9 主轧辊转动速度显示 (22)3.2.2.10 选择批次 (23)3.2.2.11 压下正常状态显示 (24)3.2.2.12辊缝的变化方式 (24)3.2.2.13当前规程号显示 (25)3.2.2.14 钢块当前实际长宽厚显示 (25)3.2.2.15 轧制力显示 (26)3.2.2.16 温度显示 (26)3.2.2.17 微调设定辊缝 (26)3.2.2.17.1 道次修正 (26)3.2.2.18设定修正道次号 (28)3.2.2.19设定修正设定辊缝的改变量 (29)3.2.2.20按钮改变要修正的道次号 (29)3.2.2.21 规程信息 (30)3.2.2.22轧制批次情况显示 (31)3.2.2.23除磷箱操作 (31)3.2.2.23.1喷嘴组号选择 (32)3.2.2.23.2 除磷箱打开关闭 (32)3.2.2.23.3 除磷箱水压设定 (32)3.2.2.23.4 除磷箱状态显示 (32)3.2.2.24 系统检查 (33)3.2.3 规程输入界面 (33)3.2.3.1 画面切换 (34)3.2.3.2原料和成品规格显示 (34)3.2.3.3 退出按钮 (34)3.2.3.4 辊缝值显示 (34)3.2.3.5压下正常状态显示 (34)3.2.3.6辊缝的变化方式状态显示 (35)3.2.3.7规程选择 (35)3.2.3.8微调设定辊缝 (36)3.2.3.9直接弹出对话框输入数据修改设定辊缝 (36)3.2.3.10弹出对话框输入数据修改规程总道次 (38)3.2.3.11 下载到 (40)3.2.3.12 切换到 (40)3.2.4 状态显示界面 (40)3.2.4.1 画面切换 (40)3.2.4.2原料和成品规格显示 (41)3.2.4.3 退出按钮 (41)3.2.4.4 辊缝值显示 (41)3.2.4.5压下正常状态显示 (41)3.2.4.6辊缝的变化方式状态显示 (41)3.2.4.7当前规程号显示 (41)3.2.4.8轧辊转速 (42)3.2.4.9 转滚速度 (43)3.2.4.10 轧制力 (43)3.2.4.11 钢块规格 (43)3.2.4.12 钢块温度 (44)3.2.4.13 当前道次号 (45)3.2.4.14 批次信息 (45)3.2.4.15 钢坯角度 (45)3.2.5 曲线回放 (46)3.2.5.1 输入查看条件 (46)3.2.5.2 实时曲线暂停按钮 (46)3.2.5.3 实时曲线实时显示按钮 (46)3.2.5.4回放曲线前移按钮 (47)3.2.5.5回放曲线后移按钮 (47)第4章键盘模拟手柄使用方法 (48)附录:49第1章前言1.1 系统开发背景和目的1.1.1研发背景虚拟现实是综合利用计算机图形学、光电成像技术、传感技术、计算机仿真、人工智能等多种技术,创建一个逼真的、具有视、听、触、嗅、味等多种感知的计算机系统。

辊轧机轧制系统设计及有限元分析毕业设计说明书

毕业设计题目: 4辊轧机轧制系统设计及有限元分析学院:专业:班级:学号:学生姓名:导师姓名:完成日期:目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 引言 (1)1.2 研发背景及意义 (1)1.3 4辊轧机轧制系统基本设计思路 (2)1.3.1 4辊轧机的功能 (2)1.3.2 4辊轧机轧制系统结构的基本设计思路 (2)1.4 课题的研究内容 (3)第2章轧制系统结构设计 (4)2.1 引言 (4)2.2 轧辊环的设计计算 (4)2.2.1 轧辊环材料的选择 (4)2.2.2 轧辊环基本参数的确定 (4)2.3 电动机的选择 (6)2.3.1 选择电动机的类型及结构形式 (6)2.3.2 轧制压力的计算 (7)2.3.3 轧制总力矩的计算 (8)2.3.4 电机转速的确定 (11)2.3.5 电机功率的确定 (11)2.3.6 电动机型号的确定 (12)2.3.7 传动各级轴的基本参数确定 (12)2.4 轧辊轴的计算 (13)2.4.1 估算轴的最小直径 (13)2.4.2 确定轴的各段直径 (14)2.4.3 轴的校核 (15)2.5 轧辊轴上轴承的确定 (15)2.6 带传动的设计计算 (15)2.6.1 确定计算功率 (16)2.6.2 选择带型 (17)2.6.3 确定带轮的基准直径 (17)2.6.4 确定中心距和带的基准长度 (17)2.6.5 验算主动轮上的包角 (18)2.6.6 确定带的根数 (18)2.6.7 确定带的预紧力 (19)2.6.8 计算作用在带轮的压轴力 (19)2.6.9 带轮的材料 (19)2.6.10 带轮的结构形式及主要尺寸 (19)2.7 减速器的设计计算 (20)2.7.1 减速器类型的选择 (20)2.7.2 减速器基本参数 (21)2.7.3 标准斜齿圆柱齿轮的设计计算 (22)2.7.4 齿轮的轴的设计 (25)第3章三维建模 (29)3.1 引言 (29)3.2 基本零件建模 (29)3.3 轧制系统的装配 (31)3.3.1 轧辊轴的装配 (32)3.3.2 轧制部分装配 (33)3.3.3 轧制系统装配 (34)3.3.4 总装配 (36)第4章轧制系统有限元分析 (37)4.1 引言 (37)4.2 轧辊轴的有限元分析 (37)4.3 轧辊环的有限元分析 (39)4.4 龙门架的有限元分析 (40)4.5 轧辊缺陷的种类和原因 (42)结论 (43)参考文献 (44)致谢 (45)4辊轧机轧制系统设计及有限元分析摘要:本次设计的4辊轧机轧制系统是借助旋转轧辊与其接触摩擦的作用,将被轧制的金属体(轧件)拽入轧辊的缝隙间,在轧辊压力作用下,使轧件主要在厚度方向上完成塑性成型。

轧制综合实验

一、设计实验方案1.1实验目标(1)通过对实验轧机进行多参数的综合测试,掌握轧机力能参数综合测试的各个环节,使已学过的测试理论及测试技术在本实验中得到综合应用,为今后的现场实测打下基础。

(2)通过本次综合实验的训练,进一步掌握材料成型过程中的力能参数检测的原理、方法和技术,熟练掌握相关仪器设备的使用和操作技能,巩固传感器的制作、标定与安装,熟悉测试仪器与传感器之间的连接,进而提升自身运用所学专业知识综合分析、解决问题的能力。

使我们对实验设计过程和各科知识的融合使用有了一个更感性的认识。

(3)了解计算机的测试采集系统。

1.2 设计实验参数轧机相关参数:最大轧制力 150KN ,轧机辊径为 130mm,最大轧薄能力 0.4mm,转速20~33r∕min。

轧材相关数据: T5 钢板,尺寸2×40×100mm,屈服强度s =400Mpa=40kg/mm2,轧辊与轧材间摩擦系数f=0.3。

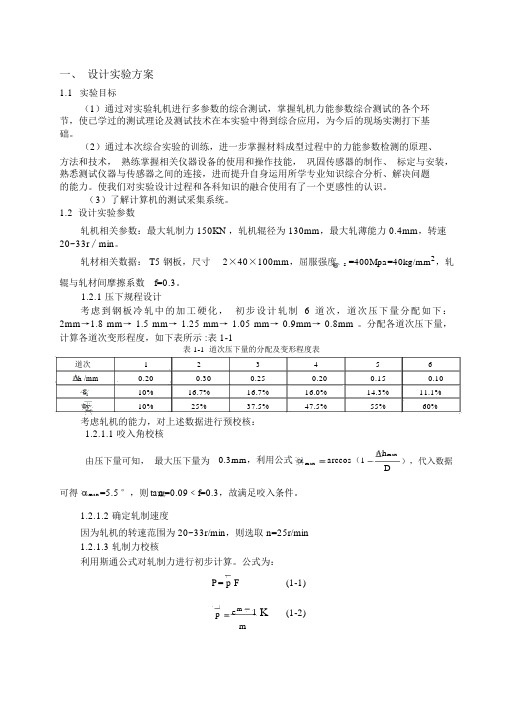

1.2.1 压下规程设计考虑到钢板冷轧中的加工硬化,初步设计轧制 6 道次,道次压下量分配如下:2mm→1.8 mm→ 1.5 mm→ 1.25 mm→ 1.05 mm→ 0.9mm→ 0.8mm 。

分配各道次压下量,计算各道次变形程度,如下表所示 :表 1-1表 1-1 道次压下量的分配及变形程度表道次123456h /mm0.200.300.250.200.150.10i10%16.7%16.7%16.0%14.3%11.1% 10%25%37.5%47.5%55%60%考虑轧机的能力,对上述数据进行预校核:1.2.1.1 咬入角校核由压下量可知,最大压下量为0.3mm,利用公式max arccos(1h maxD),代入数据可得max =5.5°,则tan=0.09﹤f=0.3,故满足咬入条件。

1.2.1.2 确定轧制速度因为轧机的转速范围为 20~33r/min,则选取 n=25r/min1.2.1.3 轧制力校核利用斯通公式对轧制力进行初步计算。

第8章轧制力与张力测量

一、 单机座可逆式冷轧机张力测量

1、一个张力传感器测量张力

传感器倾斜安装 传感器垂直安装

张力测量示意图

张力辊受力分析

2、 用两个张力传感器测量张力 在张力辊3左右两端轴承座下面各装一个张力传感器6,两个传感

图8-2 机架立柱上的布片及组桥

二、传感器测量法 测力传感器的种类很多,按其测量原理可分为三大类:电容式、压磁式

和电阻应变式 1.电阻应变式测力传感器

它是轧制生产和科学实验中广泛使用的传感器,主要由弹性元件、应变片、 测量电路以及外壳等组成。 按照变形方式,电阻应变式传感器可分为:压缩式、剪切式和弯曲式三种,其 中使用最多的是压缩式传感器,其弹性元件有柱形和环形(筒形)等。

d——两平行板之间的距离。

当被测参数变化使得上式中的A,d或ε发生变化时, 电容量C也随之变化。 如果保持其中两个参数不变, 而仅改变其中一个参数, 就可把该参数的变化转 换为电容量的变化, 通过测量电路就可转换为电量输出。

电容传感器的分类:

变间隙式,变面积式,变介电常数式。

变间隙式电容传感器

变间距型电容式传感器的原理图。当传感器的εr和A为常数, 初始极距 为d0时, 可知其初始电容量C0为:

在压力F作用下,如图c所示,A、B区域将受到一定的应力,而C、D区 域基本处于自由状态,于是A、B区域的磁导率下降、磁阻增大,C、D区域的 磁导率基本不变。这样激励绕组所产生的磁力线将重新分布,部分磁力线绕 过C、D区域闭合,于是合成磁场H不再与N34平面平行,一部分磁力线与N34 交链而产生感应电动势e。F值越大,与N34交链的磁通越多,e值越大。

“即装即用”的轧制力遥测系统设计

( olg fEl t meh nclE gneig, r hn ies yo eh oo y,B iig 10 4 ,C ia C l e e r ca i n ier e O co a n Not C iaUnvri f T cnlg h t ejn 0 0 1 hn )

维普资讯

第2 0卷 第 6期 20 0 年 6月

传 感 技 术 学 报

ACI ' UAT S 0R

V I 2 No 6 O. 0 .

J N. 0 7 U 20

De i n o l Fo c lm e e i g S se ih Ca ‘ n t l a a ’ sg fRo l r eTee t rn y tm wh c n ‘ sa l nd Ply’ I

i tg a e d e in t p e s r n el e tsg a r c si g cru ta d wiee sta s ev rmo e.Ad e n e r tsa h so y es n o ,it l g n in lp o e sn ic i n r ls r n c ie d 1 i h— so y es n o a e isald c n e in l n t eo tieo h h n ig sd a d d iig sd )h u — in t p e s rc n b t l o v ne ty o h u sd ft ec a g n ie( n r n ie o s n e v ig,I o t isr l f reb a u ig t esr i ft eh u ig;Th n el e tsg a r c s ig cr uti n t b an ol o c yme s rn h tan o h o sn eit l g n in l o e sn ic i s i p c m p s do 2 1 AD6 3 ADC a d m ir p o e s r I n lz s t e c l ce in l e a a e h o l o o e fX9 4 、 2、 n co r c so . ta ay e h o l td sg a ,s p r t st e r l e

轧制理论及工艺试验指导书

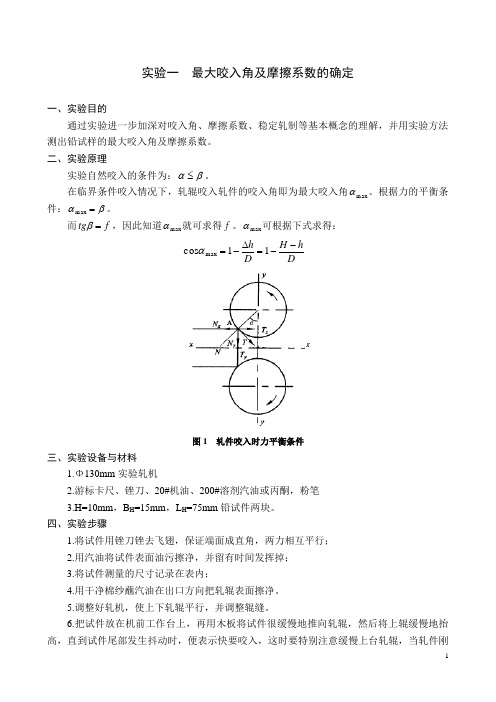

实验一 最大咬入角及摩擦系数的确定一、实验目的通过实验进一步加深对咬入角、摩擦系数、稳定轧制等基本概念的理解,并用实验方法测出铅试样的最大咬入角及摩擦系数。

二、实验原理实验自然咬入的条件为:βα≤。

在临界条件咬入情况下,轧辊咬入轧件的咬入角即为最大咬入角max α。

根据力的平衡条件:βα=max 。

而f tg =β,因此知道max α就可求得f 。

max α可根据下式求得:图1 轧件咬入时力平衡条件三、实验设备与材料1.Φ130mm 实验轧机2.游标卡尺、锉刀、20#机油、200#溶剂汽油或丙酮,粉笔3.H=10mm ,B H =15mm ,L H =75mm 铅试件两块。

四、实验步骤1.将试件用锉刀锉去飞翅,保证端面成直角,两力相互平行;2.用汽油将试件表面油污擦净,并留有时间发挥掉;3.将试件测量的尺寸记录在表内;4.用干净棉纱蘸汽油在出口方向把轧辊表面擦净。

5.调整好轧机,使上下轧辊平行,并调整辊缝。

6.把试件放在机前工作台上,再用木板将试件很缓慢地推向轧辊,然后将上辊缓慢地抬高,直到试件尾部发生抖动时,便表示快要咬入,这时要特别注意缓慢上台轧辊,当轧件刚DhH D h --=∆-=11cos max α一被咬入时就应迅速停止抬辊。

7.用同样方法在涂粉辊面上进行轧制,并将相应尺寸记入表内。

表1 不同实验条件下矩形试件轧制数据记录1.实验前必须了解实验内容,要记录哪些数据,要观察那些现象,预计得什么结果,以便实验时心中有数。

2.实验前必须了解轧机性能和操作规程,能正确调整轧机及控制压下量,特别要注意安全操作。

3.操作时,试件要送正,避免用推力,短试件要用木板送,以免发生危险。

4.上抬轧辊要特别精心,否则得不到临界条件。

5.尺寸测量要认真,以求正确。

六、实验报告1.整理实验数据,算出摩擦系数f。

2.讨论各种轧制条件对咬入的影响。

实验二 轧制宽展测定分析一、实验目的:在简单轧制条件下,测定宽展量和分析影响宽展的因素,初步掌握研究宽展的最基本的科学方法。

轧钢机下压机构设计 正文

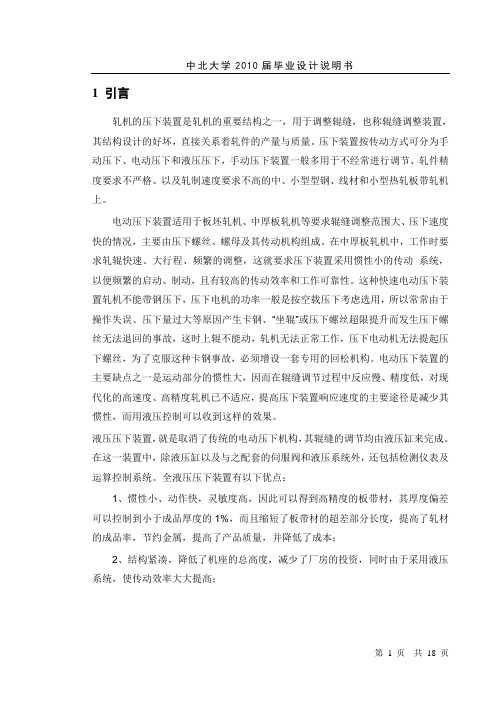

1 引言轧机的压下装置是轧机的重要结构之一,用于调整辊缝,也称辊缝调整装置,其结构设计的好坏,直接关系着轧件的产量与质量。

压下装置按传动方式可分为手动压下、电动压下和液压压下,手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。

电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。

在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。

这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。

电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。

液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。

在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。

全液压压下装置有以下优点:1、惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本;2、结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高;3、采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,避免了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作;4、可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。

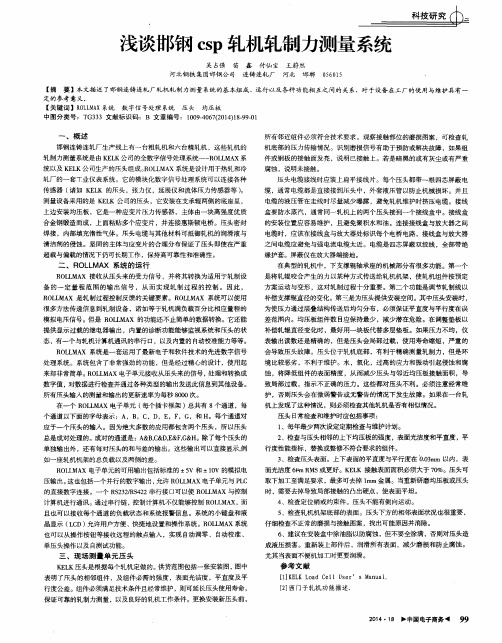

浅谈邯钢csp轧机轧制力测量系统

邯钢连铸连轧厂生产线上有一 台粗轧机和六台精轧机 ,这些轧机的

机底部 的压力传输情况 。识别磨损信号有助 于预防或解 决故 障,如果组 件或钢板的接触面发亮 ,说 明已接触上。若是暗黑的或有灰尘或有严重

腐蚀 ,说明未接触。

轧制力测量系统是由 K E L K公司的全数字信号处理系统… R O L L M A X系

补偿轧辊直径变化时 , 最好用一块板代替 多层垫板 。如果压力不均 ,仪 表输 出读数还是精确 的,但是压头会 局部过载 ,使用寿命缩短 ,严重 的 会导致压头故障。压头位于轧机底部 , 有利 于精确测量轧制力 ,但是环 境比较恶劣 ,不利于维护 。水 ,氧化 ,过高的应力和振动引起侵蚀和腐 蚀, 将 降低组件的表面精度 , 从而减少压头与邻近均压板接触 面积,导 致局部过载 ,指示不正确 的压力 。这些都对压头不利。必须注 意经常维 护 ,否则压头会在微弱警告或无警告的情况 下发生故障。如果在一 台轧

应于一个压头的输入 。因为绝大多数 的应用都包含两个压头 ,所 以压头

压头 日 常检查和维护时应包括事项:

1 、每年最少两次设定定期检查与维护计划。

总是成对处理 的。 成对 的通道是 : A & B , C & D , E & F , G & H 。 除 了每个压头的

单独输 出外 , 还有每对压头 的和与差的输出。这些输 出可 以直接显示, 例

传感器 ( 诸如 K E L K 的压头 ,张力仪 ,延展仪和流体压力传感器等 ) 。

测量设备采用的是 K E L K公 司的压头,它安装在支承辊两侧 的底座里 ,

上边安装均压板 ,它是一种应变片压力传感器 ,主体 由一块高强度优质

合金钢锻造而成 ,上面粘贴 多个应变片 ,并连接惠斯顿 电桥 。压头密封

轧制力测试系统的设计

C 电阻应变式传感器 它主要由弹性元件和应变片构成。外力作用在 弹性元件上,使其产生弹性元件变形(应变), 由贴在弹性元件上的应变片将应变转换成电阻 变化。再利用电桥将电阻变化转换成电压变化, 然后送入放大器放大,有记录器记录。最后利 用标定曲线将测的应变值推算出外力大小。这 种传感器已成为主流。他特别适合于现场条件 下得短期测量,故目前测试轧制力大多数采用 电阻应变式传感器。

(1)确定传感器的安装位置 测力传感器应安装在工作机 座两侧轧辊轴承垂直载荷的 传力线上,通过测量两侧的 轧制分力即可得到总轧制力。 根据不同情况,安装位置常 在三个部位中选择(见图34):压下螺丝和上辊轴承座 之间(部位1);下辊轴承座 和机架牌坊下横梁之间(部 位2);压下螺母和机架牌坊 上横梁之间(部位3)。

对圆筒形弹性元件其外径应小于或等于压下螺丝端头直径其内径为式中dd分别为弹性元件的外径和内径轧机一扇牌坊承受的额定轧制力弹性元件材料的许用应力根据圣维南原理当圆柱高度与其直径的比值hd1时沿其高向中间断面上的应力状态和变形状态与其断面上作用的载荷性质和接触条件无关

燕山大学

轧制力测试系统的设计

***

指导老师: 指导老师:***

3.2电阻应变式传感器的设计

在轧钢中,测力传感器也叫做测压头,简称压头。在轧钢 设备中,由于轧制力大,工作条件差,安装传感器的位置 也受到限制,因此不能应用出售的标准成品传感器,必须 根据每套轧机的具体条件自行设计和制造。

A外壳结构设计

a.外壳的作用 (1)传力和均力 通过球面垫、上盖和底盘把全部载荷 加到弹性元件上,为此要求上盖和底盘具有一定的机械 强度,以便起到穿离合均力板的作用。 (2)密封 防止异物介质侵入传感器内部,因此,密封 是设计的重点 (3)机械防护

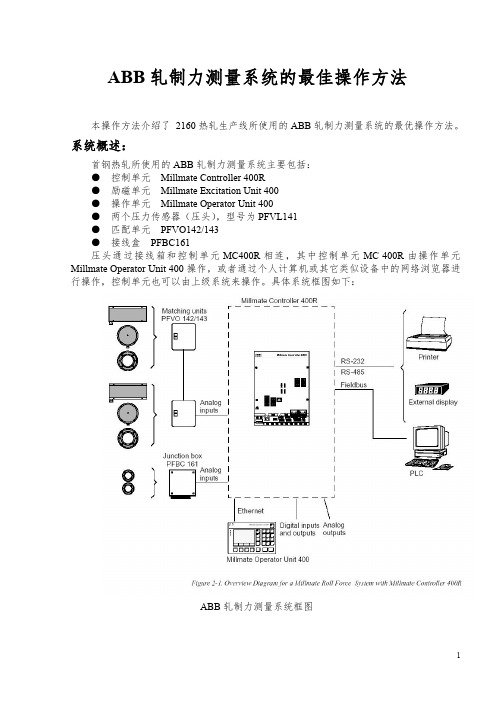

ABB轧制力测量系统最佳操作法(工程师培训)

本操作方法介绍了 2160 热轧生产线所使用的 ABB 轧制力测量系统的最优操作方法。

系统概述:

首钢热轧所使用的 ABB 轧制力测量系统主要包括: ● 控制单元 Millmate Controller 400R ● 励磁单元 Millmate Excitation Unit 400 ● 操作单元 Millmate Operator Unit 400 ● 两个压力传感器(压头),型号为 PFVL141 ● 匹配单元 PFVO142/143 ● 接线盒 PFBC161 压头通过接线箱和控制单元 MC400R 相连,其中控制单元 MC 400R 由操作单元 Millmate Operator Unit 400 操作,或者通过个人计算机或其它类似设备中的网络浏览器进 行操作,控制单元也可以由上级系统来操作。具体系统框图如下:

3

操作单元由 24V 电源通过端子 X8 向操作单元供电的。该电源可以由控制单元或其它 电源提供。电源连接要与底盘和操作单元的其它电路绝缘。下图为 ABB 轧制力测量系统 操 作面板:

操作单元 LED 指示灯

标记 S C F

颜色 绿色 黄色 红色

点亮时表示 操作单元供电正常。 控制单元和操作单元通信正常。 操作单元发生内部错误(具体要查看说明书)

压头(PFVL

控制单元简介

控制单元给压头供电,从压头接收测量信号并且将测量值传输给外部单元。控制单元 可以通过操作单元、外部单元、串行口或数字量输入来进行操作。测量值在操作单元中显 示,通过模拟量输出口输出,或通过串行口传输到外部显示器和其它外部单元。状态和报 警信号在操作单元中显示,或通过数字量输出口输出。

运行过程中的故障指示

由实时监控功能检测到的故障通过以下几种途径指示: ● 操作单元显示器显示故障信息。 ● 控制单元的 LED 灯“Syserr”亮。 ● 数字输出量 DO8 被激活。(这里使用缺省设置,该设置可以更改或不用) 当控制单元和操作单元间存在通信问题时,操作单元会显示故障信息。

轧钢机压下系统设计

摘要本次设计对短应力线750轧机压下部分进行了相应的设计与校核。

然后,轧机的两种轧制力计算方法进行了设计比较。

本轧机为为二辊卧式轧机。

本设计采用直流电动机,有较大的过载能力,电动机与轧机之间有减速器。

压下装置动力部分采用液压马达,传动平稳,能在较大范围内实现无级调速,能保证较高的轧制精确度。

最后对轧机的润滑和维护做了简单讨论。

本次设计主要的研究方法是根据轧辊孔型和轧制速度,计算轧制力,从而对轧辊进行强度和刚度的校核,确定轧辊是可用的,从而保证轧机能正常工作。

在对轧辊轴承的选取,立柱的校核,压下装置的形式进行了研究,保证设计了的准确性。

关键词:750轧机;二辊式轧机;压下装置;油马达;轧制力AbstractThe design of the short stress line 750 Rolling Mill for the corresponding parts of the design and checking. Then, the two rolling mill was designed force calculation comparison. The horizontal two-roll mill to the mill. This design uses a DC motor, a large overload capacity, between the motor and reducer mill. Dynamic part of the reduction device with hydraulic motor, drive smoothly, can realize stepless speed regulation in a large range, can ensure a high rolling accuracy. Finally, lubrication and maintenance of mill made a brief discussion.The main research design is based roll pass and rolling speed, rolling force calculation, and thus the strength and stiffness of roll of the check, to determine roll is available, thus ensuring mill can work. In the selection of roller bearings, columns of check, pressure device in the form of a study designed to ensure the accuracy.Key words: 750 rolling mill; two roll mill; pressure equipment; oil motors; rolling force目录摘要 (I)Abstract (II)第一章绪论 (1)1.1. 选题背景及目的 (1)1.2轧钢生产在国民经济中的主要地位与作用 (1)1.3国内外轧钢机械的发展状况 (2)1.3.1粗轧机的发展 (2)1.3.2带钢热连轧机发展 (2)1.3.3线材轧机的发展 (3)1.3.4 短应力线轧机 (4)1.4 750轧机的设计简介 (5)1.4.1.主传动装置 (6)1.4.2. 机架横移装置 (6)1.4.3.压下装置及上辊平衡装置 (6)1.5总体思路的选择 (7)第二章概述及方案选择 (8)2.1设计的原始参数 (8)2.2概述 (8)2.3咬入条件的校核 (9)2.4轧制过程基本参数 (10)2.4.1.简单轧制过程 (10)2.4.2.轧制过程变形区及其参数 (10)2.5轧制力的计算 (11)2.5.1方法一:艾克隆德方法 (11)2.5.2方法二:采利柯夫方法 (13)2.6轧辊的几何尺寸的选取 (14)2.7轧制力矩的计算 (15)2.8主电动机功率的计算及选电动机 (16)2.8.1轧辊与电机间的效率 (16)2.8.2.根据过载条件选择电动机功率 (16)2.9轧辊强度及刚度校核 (18)2.9.1计算辊身弯曲强度 (18)2.9.2计算辊颈弯曲和扭转 (19)2.9.3计算辊头剪切强度 (20)2.10轧辊轴承的选取 (21)2.11立柱校核 (22)2.11.1立柱危险截面强度校核 (22)2.11.2立柱牙型强度校核 (23)2.12 压下装置的结构形式 (23)2.13上辊平衡装置 (24)2.14轧辊的轴向调整及固定 (24)第三章润滑及维护 (26)3.1润滑 (26)3.2维护 (28)3.2.1轧机主传动装置维护 (28)3.2.2在轧机维护中应用故障诊断技术 (28)结论 (31)参考文献 (32)致谢..................................................................................... 错误!未定义书签。

轧制力测量系统介绍(doc 20页)(正式版)

为了获得尽可能好的测量结果,安装轧制力传感器应遵守下列几个基本原则:

要测量的力必须全部通过传感器。

传感器应尽可能靠近力源。

传感器的位置尽可能远离弯曲力,边界力和扭矩力。

轧机的辊缝通常由压下螺丝或液压定位器控制。传感器可以安装在几个不同的位置,但从费用和技术方面考虑,传感器最好安装在下支持辊轴承箱下面。目前有三种最常见的安装方式:(1)在压下螺丝下面;(2)压下螺母与机架底座之间;(3)下支承轧辊轴承箱下面。

微处理机(CPU)、触摸屏显示器、输入/输出模块均安装在标准19˝抽屉式仪表内。本信号处理器采用模块化设计,允许为用户提供多种形式配置的最终产品。

6·2SIA数字式信号处理器DSP8A的特点:

轧制力、张力传感器的单独值、和、差输出。

对于压力传感器则输出单独值、和值、差值。

测量单量程、双量程张力,固定夹角或者变夹角情况下,输出张力辊两侧张力的平均值、和值、差值。

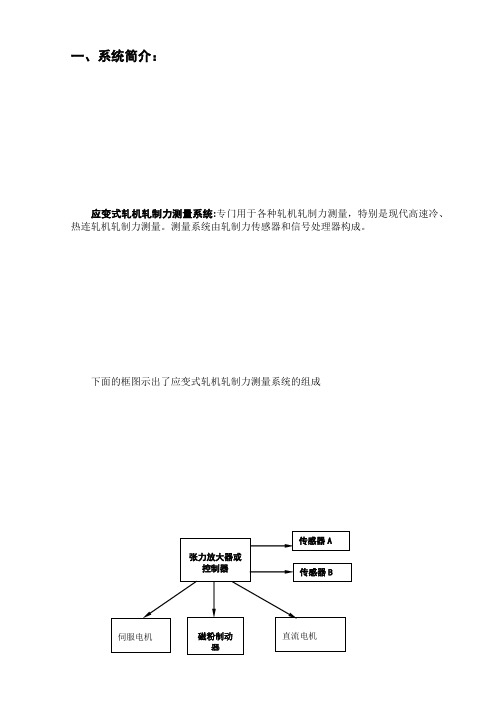

下面的框图示出了应变式轧机轧制力测量系统的组成

二、测量原理:

应变式轧制力传感器测量原理为电阻应变原理:当传感器的弹性体受到机械力(F)的作用时,弹性体发生应力变形,粘贴到弹性体上的电阻应变片也随之变形,电阻应变片的电阻值发生变化(△R),利用惠斯顿电桥,将应变片的电阻变化转化成电压或电流的变化(△V或△I),从而测出受力的大小,即F--△R--△V--△I。

四、传感器说明:

应变式轧制力传感器经过长期的发展,目前已在各种轧机上普遍应用,逐步取代性能较差的压磁式轧制力传感器,其性能和可靠性已逐步显示出较大优势,是轧制力传感器的发展方向。

在传感器内部的电阻应变片作为敏感组件,使用直流激励以获得对力或负荷的快速响应。

传感器具有各种弹性体结构形式:矩型,环型和盘型,以及特有的梯型。以适应不同的安装位置。测量范围:0.5MN~100MN(50~10,000吨力)。

第8章 轧制力与张力测量

在压磁材料的中间部分开有四个对称的小孔1、2、3和4,在孔1、2 间绕有激励绕组N12,孔3、4间绕有输出绕组N34。当激励绕组中通过 交流电流时,铁心中就会产生磁场。若把孔间空间分成A、B、C、D四 个区域,在无外力作用的情况下,A、B、C、D四个区域的磁导率是相 同的。这时合成磁场强度H平行与输出绕组的平面,磁力线不与输出绕 组交链,N34不产生感应电动势,如图b所示。

的压力变化,为了研究挤压过程中的压力变化,通常采用电测法。 1 应力法

在挤压机立柱上直接粘贴应变片,组成电桥测量 2 传感器法测量

图5-48 用传感器法测量挤压力示意图 1-模座;2,9-传感器;3-挤压模;4-挤压筒; 5-挤压垫;6-挤压杆;7-锥形环;8-活塞

8.4

1 2 应力法 传感器法

拉拔力测量

4)加载方法。正式记录前应反复加载(至额定载荷)、卸载3—5次。 5)在相同环境和加载条件下,将传感器旋转几个角度,以测量其重复性。

3.电容式传感器 电容式传感器是把被测量转换为电容量变化的一种传感器。 电容传感器的基本原理 : 由绝缘介质分开的两个平行金属板组成的平板电容器, 如果不 考虑边缘效应, 其电容量为:

图8-4 一般传感器的典型结构型式

2.传感器的标定 在正式测定之前。通常是在材料试验机或专用压力机上对传感器进行标 定。所谓标定,是用已知的一系列标准载荷(输入量)作用在传感器上,以便 确定出传感器输出量(仪表读数或示波图形高度)与输入量之间的对应关系, 反过来依此关系来确定传感器所承受的未知载荷大小。输出量与输入量的对 应关系常以曲线或数学式来表示,前者称为标定曲线,后者称为标定方程。 对于输出量与输入量之间成比例关系的,则以一常数来表示,称为标定系数。 因此,标定也就是确定标定曲线、标定方程和标定常数的过程。 静态标定