不锈钢使用性能基础

双相不锈钢基本特性

第一类属低合金型,代表牌号UNS S32304(23Cr-4Ni-0.1N),钢中不含钼,PREN值为24-25,在耐应力腐蚀方面可代替AISI304或316使用。

第二类属中合金型,代表牌号是UNS S31803(22Cr-5Ni-3Mo-0.15N),PREN值为32-33,其耐蚀性能介于AISI 316L和6%Mo+N奥氏体不锈钢之间。

第三类属高合金型,一般含25%Cr,还含有钼和氮,有的还含有铜和钨,标准牌号UNSS32550(25Cr-6Ni-3Mo-2Cu-0.2N),PREN值为38-39,这类钢的耐蚀性能高于22%Cr的双相不锈钢。

第四类属超级双相不锈钢型,含高钼和氮,标准牌号UNS S32750(25Cr-7Ni-3.7Mo-0.3N),有的也含钨和铜,PREN值大于40,可适用于苛刻的介质条件,具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美。

国内外主要双相不锈钢牌号的近似对照见表2。

表1 双相不锈钢(DSS)代表牌号的主要化学成分和孔蚀抗力当量值Representative Duplex Stainless Steel Types,MainChemical Analysis and Pitting Resistance Equivalent Number总结总结总结表2 各国主要双相不锈钢牌号的近似对照parison of Main Duplex Stainless Steels Of Different Countries总结总结工业事业部五分厂2008年8月5日总结总结总结总结总结总结总结总结总结双相不锈钢是指不锈钢中同时具有奥氏体和铁素体两种金相组织结构的不锈钢。

不锈钢一般是不锈钢和耐酸钢的总称。

不锈钢是指耐大气、蒸汽和水等弱介质腐蚀的钢,而耐酸钢则是指耐酸、碱、盐等化学浸蚀性介质腐蚀的钢。

不锈钢自本世纪初问世,到现在已有90多年的历史。

不锈钢的发明是世界冶金史上的重大成就,不锈钢的发展为现代工业的发展和科技进步奠定了重要的物质技术基础。

不锈钢基础知识

不锈钢基础知识介绍一、不锈钢基础知识不锈钢的定义及特性定义:在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,具有美观的表面和良好的耐腐蚀性能,不必经过镀色等表面处理,而发挥其固有的表面性能,使用于多方面的钢铁的一种,通常称为不锈钢(以不锈、耐蚀性为主要特性,且铬含量至少为%,碳含量最大不超过%的钢)。

不锈钢含有铬而使表面形成很薄的铬膜,这个膜隔离开与钢内侵入的氧气起耐腐蚀的作用。

保持不锈钢的耐腐蚀性,钢必须含有%的铬。

特性:耐腐蚀性能好,比普通钢长久耐用强度高耐高温氧化及强度高,因此能够抗火灾常温加工,即容易塑性加工不必表面处理,简便、维护简单清洁,光洁度高焊接性能好不锈钢的分类不锈钢的分类方法很多。

按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。

a.化学成分分类:Cr系列:铁素体系列、马氏体系列;Cr-Ni系列:奥氏体系列,异常系列,析出硬化系列。

b.金相组织分类:奥氏体不锈钢铁素体不锈钢马氏体不锈钢双相不锈钢沉淀硬化不锈钢各元素对不锈钢性质的影响和作用铬元素Cr:在不锈钢中其决定作用的元素。

可提高不锈钢强度、硬度、耐磨性、抗氧化性和耐腐蚀性,但同时会降低不锈钢的塑性和韧性。

碳元素C:提高不锈钢强度,会降低耐腐蚀性。

镍元素Ni:耐腐蚀材料,提高不锈钢强度同时保持良好的塑性及韧性,高温下有防锈和耐热能力,是钢中组成奥氏体的元素。

锰Mn和氮N:不锈钢中镍的替代元素。

钼Mo和铜Cu:提高某些不锈钢的耐腐蚀性能。

钼可进一步改善不锈钢的大气耐腐蚀性,特别是含氯化物大气的腐蚀。

钛Ti和铌Nb:防止晶间腐蚀。

另外:硅Si:形成铁素体的元素,在一般不锈钢中为常存杂质元素。

cecs 410-2015不锈钢技术规程

cecs 410-2015不锈钢技术规程CECS 410-2015不锈钢技术规程引言:CECS 410-2015是中国工程建设标准化协会颁布的不锈钢技术规程,该规程对不锈钢的材质、性能、加工工艺、使用要求等方面进行了详细规定。

本文将围绕CECS 410-2015展开讨论,介绍其主要内容和应用领域。

一、材质要求CECS 410-2015规程中对不锈钢的材质要求进行了明确规定。

不锈钢的主要成分是铁、铬和碳,其中铬的含量应大于10.5%,以保证不锈性能。

此外,规程还对其他合金元素的含量、硬度等进行了要求,以确保不锈钢具有良好的耐腐蚀性和机械性能。

二、性能要求CECS 410-2015规程中对不锈钢的性能要求进行了详细描述。

不锈钢应具有一定的强度、韧性和塑性,能够满足工程建设中的各种要求。

同时,不锈钢还应具备良好的耐腐蚀性和耐热性,能够适应各种恶劣环境条件下的使用。

三、加工工艺规程中对不锈钢的加工工艺进行了规定,包括热加工和冷加工两种方式。

热加工主要包括热轧、热挤压、热锻等工艺,适用于大型不锈钢构件的制造。

冷加工则包括冷轧、冷挤压、冷拉伸等工艺,适用于薄板、线材等细小尺寸的不锈钢制品。

四、使用要求CECS 410-2015规程中对不锈钢的使用要求进行了明确规定。

不锈钢在使用过程中应注意避免与其他金属发生电化学反应,以防止产生腐蚀现象。

此外,规程还对不锈钢的表面处理、连接方式、维护保养等方面进行了要求,以确保不锈钢的使用寿命和性能稳定。

五、应用领域不锈钢广泛应用于建筑、化工、电力、制药等领域。

在建筑领域,不锈钢常用于室内装饰、门窗、护栏等部位,以提升建筑的美观性和耐久性。

在化工领域,不锈钢常用于储罐、管道等设备,以承受腐蚀性介质的作用。

在电力领域,不锈钢常用于电力设备、变压器等部件,以提高其耐腐蚀性和导电性能。

在制药领域,不锈钢常用于药品储存和输送系统,以确保药品的纯净和安全。

结论:CECS 410-2015不锈钢技术规程对不锈钢的材质、性能、加工工艺、使用要求等方面进行了详细规定。

s31603材质标准

s31603材质标准S31603是一种不锈钢材质,具体指的是在316不锈钢基础上进一步降低碳含量,并添加了钼元素的高耐蚀性不锈钢。

这种不锈钢主要用于制造热交换器、染色设备、胶片冲洗设备等设备,以及手表的表链、表壳等。

一、S31603材质的化学成分和特性S31603不锈钢的化学成分包括碳、硅、锰、磷、硫、铬、镍、钼等元素。

其中,碳含量不超过0.03%,硅含量不超过1.00%,锰含量不超过2.00%,磷含量不超过0.045%,硫含量不超过0.03%,铬含量为16.00~18.00%,镍含量为10.00~14.00%,钼含量为 2.00~3.00%。

S31603不锈钢具有优异的耐蚀性和耐高温性能。

在各种有机酸、无机酸、碱类、盐类等腐蚀性介质中,S31603均表现出良好的耐蚀性。

同时,在高温条件下,当硫酸的浓度低于15%或高于85%时,S31603不锈钢具有广泛的用途。

此外,S31603还具有良好的焊接性能和耐氯化物侵蚀性能,常用于海洋环境中的设备制造。

二、S31603材质的应用领域由于S31603不锈钢具有优异的耐蚀性和耐高温性能,因此被广泛应用于以下领域:1.造纸和纺织行业:在造纸和纺织设备中,S31603不锈钢可以用于制造热交换器、染色设备、胶片冲洗设备等关键部件,因为这些设备需要在腐蚀性介质中连续工作,而S31603不锈钢则能够有效地抵抗腐蚀和高温。

2.海洋工程:在海洋工程中,S31603不锈钢被用于制造船舶、海上平台、海底管道等关键部件,因为这些部件需要抵抗海水和海洋环境的腐蚀和侵蚀。

3.化工和石油化工:在化工和石油化工行业中,S31603不锈钢可以用于制造反应器、热交换器、管道等关键设备,因为这些设备需要在高温和腐蚀性介质中连续工作,而S31603不锈钢则能够有效地抵抗腐蚀和高温。

4.医疗和食品加工:在医疗和食品加工行业中,S31603不锈钢被用于制造医疗器械、手术器械、厨房用具等关键设备,因为这些设备需要具有高卫生标准和良好的耐蚀性。

不锈钢的技术要求

不锈钢的技术要求

不锈钢的技术要求包括以下几项:

1. 化学成分:不锈钢的化学成分决定了其性能特点。

铬元素具有抗腐蚀的作用,镍元素则提高不锈钢的韧性和抗疲劳性能。

其他元素如钼、锰等,也会影响不锈钢的性能。

2. 机械性能:不锈钢需满足一定的强度要求,以确保其具有足够的抗拉、抗压、抗弯等性能。

此外,它还应具备一定的韧性,以适应各种复杂的力学环境。

硬度越高,抗磨性能越强。

3. 规格:不锈钢管件的截面形状、尺寸、允许偏差、理论回顾等都有明确的规定。

尺寸精度包括壁厚精度、外径精度和椭圆度。

4. 表面质量:不锈钢管件的内外表面状态和允许表面缺陷的程度都有明确的要求。

5. 化学性能:规定了钢的化学成分和磷、硫的最高含量以及试验方法。

6. 组织和物理性能:规定了钢种的金相组织、力学性能和工艺性能。

7. 检验标准:规定检验项目、取样部件、样品形状和尺寸、试验条件和答复方法等。

在生产不锈钢管件时,除了常规试验项目外,有时还需要进行一些工艺性能测试。

以上信息仅供参考,如需了解更多信息,建议查阅相关书籍或咨询专业人士。

sus 316棒料使用标准

sus 316棒料使用标准不锈钢SUS 316 是一种耐腐蚀性能较强的不锈钢材料,常用于制造化工设备、海洋设备、医疗器械等领域。

它具有优良的抗腐蚀性、耐高温性、机械性能良好等特点。

在使用SUS 316 棒料时,需要遵循一系列的标准和规范,以确保其材料性能和产品质量。

以下是关于SUS 316 棒料使用标准的详细说明。

1. SUS 316 不锈钢的基本特性1.1 抗腐蚀性SUS 316 不锈钢具有优异的抗腐蚀性,尤其是对酸性和盐性环境的耐蚀性能较强,适用于海洋环境和化工领域。

1.2 高温稳定性SUS 316 具有较高的抗氧化性和高温稳定性,适用于高温工作环境,例如制造炉具和热交换设备。

1.3 机械性能SUS 316 具有良好的机械性能,包括强度、硬度和塑性等方面,使其在制造工程结构和零部件时表现出色。

1.4 不磁性SUS 316 不锈钢是一种不磁性材料,在某些应用场景,如医疗器械和电子设备中,不磁性是一个重要的考虑因素。

2. SUS 316 棒料使用标准在使用SUS 316 棒料时,需要遵循一系列的标准和规范,以确保其在特定应用中能够发挥最佳性能,并满足相关行业的质量要求。

以下是一些涉及SUS 316 棒料的主要标准:2.1 ASTM标准美国材料和试验协会(ASTM)发布了一系列的标准,其中包括了SUS 316 不锈钢的各种材料性质、化学成分和机械性能等方面的规范。

ASTM A276 是一个常见的标准,规定了不锈钢和热加工不锈钢棒料的标准规范。

2.2 JIS标准日本工业标准(JIS)是另一个与SUS 316 相关的标准体系。

JIS G4303 是关于不锈钢棒料的标准规范,包括了SUS 316 的化学成分、机械性能和其他相关要求。

2.3 DIN标准德国标准化学会(DIN)也发布了一系列关于不锈钢的标准。

DIN EN 10088-3 规定了不锈钢棒料的技术交货条件,对SUS 316 的要求也在其中得到了规范。

不锈钢304标准

不锈钢304标准不锈钢304是一种常用的不锈钢材料,具有优良的耐腐蚀性能和良好的加工性能,被广泛应用于化工、石油、食品加工、医药和建筑等领域。

不锈钢304的标准是指其化学成分、力学性能、加工工艺等方面的规范和要求。

本文将对不锈钢304的标准进行详细介绍,以便读者更好地了解和应用这一材料。

首先,不锈钢304的化学成分是其标准的重要内容之一。

按照国际标准,不锈钢304的化学成分应包括,碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、镍(Ni)等元素的含量要求。

其中,铬的含量应不少于18%,镍的含量应不少于8%,这是保证不锈钢304具有优良耐腐蚀性能的关键。

其次,不锈钢304的力学性能也是标准中的重要内容。

力学性能包括抗拉强度、屈服强度、延伸率等指标。

在国际标准中,不锈钢304的抗拉强度应不小于520MPa,屈服强度应不小于205MPa,延伸率应不小于40%。

这些力学性能指标的要求,保证了不锈钢304在使用过程中具有良好的强度和塑性,能够满足各种工程应用的要求。

另外,不锈钢304的加工工艺也是标准中需要考虑的内容之一。

不锈钢304具有良好的加工性能,可以进行冷拔、冷轧、深冲、焊接等加工工艺。

在标准中,对不锈钢304的加工工艺进行了详细规定,包括加工设备、工艺参数、表面质量要求等,以确保不锈钢304在加工过程中能够保持良好的形貌和性能。

总的来说,不锈钢304的标准涵盖了化学成分、力学性能、加工工艺等多个方面的内容,这些内容的规定和要求,是确保不锈钢304材料具有优良性能和稳定质量的基础。

在实际应用中,我们应该严格按照标准要求选择和使用不锈钢304材料,这样才能充分发挥其优异的性能,确保工程质量和安全。

综上所述,不锈钢304标准的制定和执行,对于保障不锈钢产品质量、促进工程建设质量和安全具有重要意义。

我们应该加强对不锈钢304标准的学习和理解,提高对不锈钢304材料的认识和应用水平,为推动我国不锈钢产业的发展和提升国际竞争力做出积极贡献。

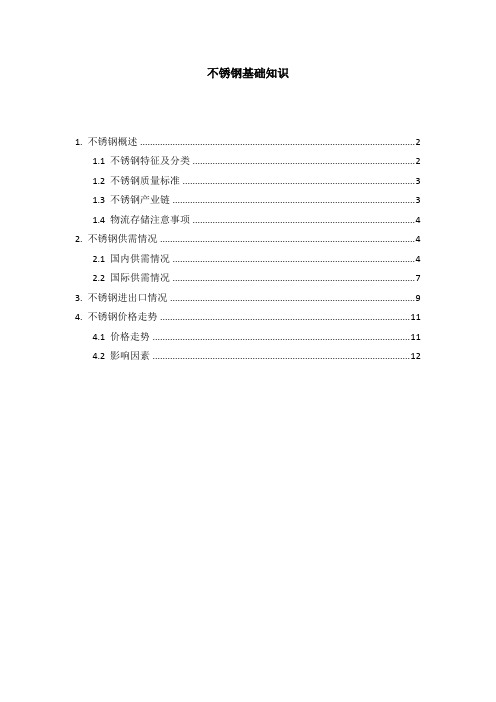

不锈钢基础知识

不锈钢基础知识1. 不锈钢概述 (2)1.1 不锈钢特征及分类 (2)1.2 不锈钢质量标准 (3)1.3 不锈钢产业链 (3)1.4 物流存储注意事项 (4)2. 不锈钢供需情况 (4)2.1 国内供需情况 (4)2.2 国际供需情况 (7)3. 不锈钢进出口情况 (9)4. 不锈钢价格走势 (11)4.1 价格走势 (11)4.2 影响因素 (12)1. 不锈钢概述1.1 不锈钢特征及分类在钢铁中,通过加入一定的铬、镍、锰以及硅等元素,使得金属具有在空气中或化学腐蚀介质中能够抵抗腐蚀作用的一种合金钢,被称为不锈钢。

不锈的机理主要通过含有的铬而使表面形成很薄的富铬氧化膜,隔离了钢与外界的氧气,从而阻止锈化。

因此,不锈钢本质上是一种铁基高合金钢,属于特钢的一种,由于其应用的广泛性,其被称为最大的特钢。

为了使不锈钢既具有良好的耐腐蚀性能,又具有良好的力学和物理等其他性能,根据不同要求,钢中除添加较高含量的合金元素铬以外,还匹配添加镍、钼、锰、氮等其他合金元素,使钢材获得足够的强度、塑性和韧性以及良好的工艺性能。

依据铬、镍、碳含量的不同,不锈钢主要分为以下五类:随着不锈钢的发展以及市场因素影响,不锈钢的种类越来越多。

根据市场流通较多的品种为铬系不锈钢(400系)、铬镍不锈钢&铬镍钼不锈钢(300系)、铬锰氮不锈钢(200系)。

1.2 不锈钢质量标准不锈钢新国标由国家质量技术监督检验检疫局和国家标准化委员会于2007年发布并实施。

主要包括了以下六个标准:◆GB/T20878-2007《不锈钢和耐热钢牌号及化学成分》◆GB/T1220-2007《不锈钢棒》◆GB/T1221-2007《耐热钢棒》◆GB/T3280-2007《不锈钢冷轧钢板和钢带》◆GB/T4237-2007《不锈钢热轧钢板和钢带》◆GB/T4238-2007《耐热钢板和钢带》这些标准对不锈钢及其产品的型号、化学成分和分类进行了详细的规定。

430不锈钢材料性能介绍430不锈钢使用介绍

430不锈钢材料性能介绍430不锈钢使用介绍1.化学成分:430不锈钢材料的化学成分主要包括铬(Cr)的含量为16%至18%,钼(Mo)的含量小于0.75%,以及铁和其他微量元素。

这种化学成分使430不锈钢材料具有良好的耐蚀性能。

2.耐腐蚀性:430不锈钢具有良好的耐腐蚀性能,适用于一般的大气环境、水、蒸汽和许多化学液体。

它无法耐受强酸和碱,因此不适用于强腐蚀性环境。

3.强度与延展性:430不锈钢材料具有较高的强度和良好的延展性,可以通过加工工艺制作成各种形状和大小的零件。

它还具有优秀的回弹性,能够在受到负载后恢复到原来的形状。

4.磁性:430不锈钢是一种铁素体不锈钢材料,具有磁性。

这使得它可以被用于磁性应用,例如制作磁性工具或设备。

5.热处理性:430不锈钢材料具有良好的热处理性能,可以通过热处理工艺来改善其材料性能,例如增加材料的硬度和强度。

6.耐磨损性:由于430不锈钢具有较高的硬度,它在一些应用中具有良好的耐磨损性能。

例如,在制作刀具或其他需要具备较高硬度和耐磨损性能的零件时,可以选择430不锈钢材料。

7.焊接性:430不锈钢材料具有较好的焊接性能,可以通过常用的焊接方法进行焊接处理,例如氩弧焊、电阻焊和激光焊等方法。

1.家居用具:430不锈钢适用于制作厨具、餐具、洗涤槽和其他家居用具。

它具有耐腐蚀、耐磨损和易于清洁的特点,能够满足常见的家庭需求。

2.建筑装饰:430不锈钢可用于室内和室外装饰,例如制作护栏、门槛、楼梯扶手和墙面装饰等。

它不仅具有良好的外观效果,还具有耐久性和耐腐蚀性。

3.汽车行业:430不锈钢可用于汽车零部件的制造,例如排气系统、车门装饰板和车身外饰件等。

它具有高强度和耐蚀性,可以提供长久的使用寿命。

4.食品加工业:由于430不锈钢材料的耐腐蚀和耐磨损性能,它广泛应用于食品加工业中的设备制造,例如制作搅拌器、输送带和食品储存设备等。

5.化工行业:430不锈钢材料的耐蚀性使其适用于化工行业的设备制造,例如制作贮槽、管道和反应器等。

建筑用不锈钢标准

建筑用不锈钢标准

一、化学成分

建筑用不锈钢应含有足够的铬(Cr)和镍(Ni)等元素,以保证具有良好的耐腐蚀性和机械性能。

具体化学成分应符合相关国家标准的规定。

二、机械性能

建筑用不锈钢应具有良好的机械性能,包括抗拉强度、屈服强度、延伸率和断面收缩率等。

具体机械性能指标应符合相关国家标准的规定。

三、耐腐蚀性能

建筑用不锈钢应具有良好的耐腐蚀性能,包括耐大气腐蚀、耐酸碱腐蚀等。

耐腐蚀性能取决于不锈钢的成分、表面质量和使用环境等因素。

四、表面质量

建筑用不锈钢的表面质量应符合相关国家标准的规定,表面应光滑、平整、无裂纹、气孔和夹渣等缺陷。

五、尺寸偏差

建筑用不锈钢的尺寸偏差应符合相关国家标准的规定,确保制品的几何尺寸符合设计要求。

六、加工性能

建筑用不锈钢应具有良好的加工性能,包括切割、弯曲、钻孔等。

加工过程中应保证制品不变形、不损坏。

七、焊接性能

建筑用不锈钢应具有良好的焊接性能,采用合适的焊接方法和工艺参数,确保焊接质量和安全性。

八、使用环境要求

建筑用不锈钢适用于一般建筑环境,但在特殊环境下应采取相应的防护措施,如高湿度、高温、低温等。

九、安全性要求

建筑用不锈钢制品应符合相关的安全性要求,如防火、防电击等。

在涉及生命安全或重要财产安全的场合,应进行相应的安全评估和认证。

十、环保性要求

建筑用不锈钢在生产和使用过程中应符合环保要求,减少对环境的污染。

具体要求包括减少能源消耗、降低碳排放、节约资源等方面。

不锈钢的耐腐蚀性能与使用范围

不锈钢(Stainless Steel)指耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢,又称不锈耐酸钢。

实际应用中,常将耐弱腐蚀介质腐蚀的钢称为不锈钢,而将耐化学介质腐蚀的钢称为耐酸钢。

不锈钢的耐腐蚀性能一般随铬含量的增加而提高,其基本原理是,当钢中有足够的铬时,在钢的表面形成非常薄的致密的氧化膜,它可以防止进一步的氧化或腐蚀。

氧化性的环境可以强化这种膜,而还原性环境则必然破坏这种膜,造成钢的腐蚀。

不锈钢的耐蚀性随含碳量的增加而降低,因此,大多数不锈钢的含碳量均较低,最大不超过1.2%,有些钢的Wc(含碳量)甚至低于0.03%(如00Cr12)。

不锈钢中的主要合金元素是Cr(铬),只有当Cr含量达到一定值时,钢才有耐蚀性。

因此,不锈钢一般Cr(铬)含量至少为10.5%。

不锈钢中还含有Ni、Ti、Mn、N、Nb、Mo、Si、Cu 等元素。

(1)在各种环境中的耐腐蚀性能①大气腐蚀不锈钢耐大气腐蚀基本上是随着大气中的氯化物的含量而变化的。

因此,靠近海洋或其他氯化物污染源对不锈钢的腐蚀是极为重要的。

一定量的雨水,只有对钢表面的氯化物浓度起作用时才是重要的。

②淡水淡水可定义为不分酸性、盐性或微咸,来源于江河、湖泊、池塘或井中的水。

淡水的腐蚀性受水的pH值、氧含量和成垢倾向性的影响。

结垢(硬)水,其腐蚀性主要由在金属表面形成垢的数量和类型来决定。

③酸性水酸性水是指从矿石和煤浸析出的被污染的自然水,由于是较强的酸性所以其腐蚀性比自然淡水强得多。

由于水对矿石和煤中所含硫化物的浸析作用,酸性水中通常含有大量的游离硫酸。

④盐性水盐性水的腐蚀特点是经常以点蚀的形式出现。

对于不锈钢,在很大程度上是由于盐性水导致起耐腐蚀作用的钝化膜局部破坏。

这些钢发生点蚀的其他原因是附着于不锈钢设备上的茗荷介和其他海水有机物可形成氧的浓差电池。

一旦形成,这些电池非常活跃,并且造成大量腐蚀和点蚀。

在盐性水高速流动的情况下,例如泵的叶轮,奥氏体型不锈钢的腐蚀通常是非常小的。

不锈钢板的材质标准

不锈钢板的材质标准1. 化学成分不锈钢板的化学成分应符合相关国家标准,如GB/T 208782007《不锈钢和耐热钢牌号及化学成分》等。

其中,主要的化学元素包括铁(Fe)、铬(Cr)、镍(Ni)、钼(Mo)、钛(Ti)等,这些元素的含量会直接影响不锈钢板的机械性能、耐腐蚀性和使用寿命等。

2. 机械性能不锈钢板的机械性能应符合相关国家标准,如GB/T 245112009《不锈钢板和耐热钢板和钢带机械性能》。

主要的机械性能指标包括抗拉强度、屈服强度、伸长率等,这些指标会直接影响不锈钢板的使用寿命和加工性能。

3. 表面质量不锈钢板的表面质量应符合相关国家标准,如GB/T 149772008《热轧钢板表面质量等级》。

主要的表面质量指标包括表面粗糙度、表面缺陷等,这些指标会直接影响不锈钢板的外观和使用性能。

4. 尺寸精度不锈钢板的尺寸精度应符合相关国家标准,如GB/T 32802015《不锈钢冷轧钢板和钢带》。

主要的尺寸精度指标包括厚度、宽度、长度等,这些指标会直接影响不锈钢板的加工和使用性能。

5. 耐腐蚀性不锈钢板的耐腐蚀性应符合相关国家标准,如GB/T 43342008《不锈钢耐腐蚀试验方法》。

主要的耐腐蚀性指标包括晶间腐蚀、点蚀、缝隙腐蚀等,这些指标会直接影响不锈钢板的使用寿命和安全性。

6. 使用寿命不锈钢板的使用寿命会受到多种因素的影响,如化学成分、机械性能、表面质量、尺寸精度、耐腐蚀性等。

在正确使用和维护的情况下,不锈钢板的使用寿命可以达到几十年甚至更长。

7. 加工性能不锈钢板的加工性能应符合相关国家标准,如GB/T 32802015《不锈钢冷轧钢板和钢带》。

主要的加工性能指标包括可切削性、可弯曲性、可焊接性等,这些指标会直接影响不锈钢板的加工效率和制造成本。

8. 抗疲劳性不锈钢板的抗疲劳性是指其在交变应力作用下的疲劳强度和疲劳寿命。

抗疲劳性对于一些需要承受重复应力的应用场景非常重要,如桥梁、高层建筑等。

各类不锈钢的特点及常用不锈钢的性能用途

各类不锈钢的特点及常用不锈钢的性能用途不锈钢不锈钢是含铬量大于10.5%(质量分数)、具有不锈性和耐酸性的铁基合金的统称。

在无污染的大气、水蒸气和淡水等较弱腐蚀性介质中不锈钢和耐腐蚀的钢称为不锈钢;在副食性弱的酸、碱、盐等环境中具有耐腐蚀性的钢称为耐酸钢。

对不锈钢的年不锈性和耐腐蚀性起关键作用的合金元素铬。

随着含铬量的的增加,其不锈钢和耐蚀性也随之增加,当含铬量增至某一定值时,其耐腐蚀性即趋稳定。

不锈钢以其组织结构为分类依据,分为:奥氏体不型、铁素体型、马氏体型、奥氏体+铁素体型和沉淀硬化不锈钢五类。

虽然不锈钢的组织结构是有钢中的镍当量和铬当良的比例控制的,但不同合金元素对不锈钢的组织结构及力性能个有不同的影响。

1 各类不锈钢的特点及常用不锈钢的性能用途1.1 各类不锈钢的特点Ⅰ.奥氏体型不锈钢奥氏体型不锈钢的组织结构是面心立方晶体,无磁性,不能通过热处理强化,只能用冷加工强化手段提高其强度。

奥氏体型不锈钢具有耐蚀性,常温及低温下的塑性、韧性良好,易成形,焊接性良好,在工业中应用最为广泛。

其产量约占不锈钢产量的70%。

其产品有板材、棒材、钢管、钢带、钢丝及锻件等。

根据奥氏体的基体类型,可将奥氏体型不锈钢分为铬镍奥氏体不锈钢两大系列奥氏体不锈钢的牌号很多,但大量生产和使用得最多的是0Cr18Ni9、00Cr18Ni10、0Cr17Ni12Mo2、00Cr17Ni14Mo2及相应的改进型牌号。

产量约占整个不锈钢产量的50%Ⅱ.铁素体型不锈钢铁素体型不锈钢是含铬量W Cr=10.5%~30%、含碳量W c≤0.20%、组织以铁素体不锈钢为主的铁铬合金。

钢的组织结构为体心立方晶体,有磁性。

这类钢既不能通过热处理进行硬化,也不能通过冷加工进行强化在各类不锈钢中,铁素体型不锈钢的热导率最高、线胀系数较小,导热性和膨胀特性与普通碳钢类似,耐蚀性随钢中含铬量的增加而提高铁素体型不锈钢具有良好的强度及了冷加成形性能,但在温室及低温下的韧性差,塑脆性转变温度高,并有缺口敏感性与奥氏体型不锈钢相比,其高温强度不良;在低温下和大截面尺寸条件下,其韧性低根据钢中含铬量的高低,铁素体型不锈钢分为低铬、中铬和高铬三类Ⅲ.马氏体型不锈钢马氏体型不锈钢可通过热处理(淬火、回火)对其性能进行调整。

这才是最全面的:不锈钢基础知识

这才是最全⾯的:不锈钢基础知识不锈钢基础知识⼀、不锈钢的简介:所有⾦属都和⼤⽓中的氧⽓进⾏反应,在表⾯形成氧化膜。

不幸的是,在普通碳钢上形成的氧化铁继续进⾏氧化,使锈蚀不断扩⼤,最终形成孔洞。

可以利⽤油漆或耐氧化的⾦属(例如,锌,镍和铬)进⾏电镀来保证碳钢表⾯,但是,正如⼈们所知道的那样,这种保护仅是⼀种薄膜。

如果保护层被破坏,下⾯的钢便开始锈蚀。

耐空⽓、蒸汽、⽔等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢。

⼜称不锈耐酸钢。

实际应⽤中,常将耐弱腐蚀介质腐蚀的钢称为不锈钢,⽽将耐化学介质腐蚀的钢称为耐酸钢。

由于两者在化学成分上的差异,前者不⼀定耐化学介质腐蚀,⽽后者则⼀般均具有不锈性。

不锈钢2的耐蚀性取决于钢中所含的合⾦元素。

铬是使不锈钢获得耐蚀性的基本元素,当钢中含铬量达到12%左右时,铬与腐蚀介质中的氧作⽤,在钢表⾯形成⼀层很薄的氧化膜(⾃钝化膜),可阻⽌钢的基体进⼀步腐蚀。

除铬外,常⽤的合⾦元素还有镍、钼、钛、铌、铜、氮等,以满⾜各种⽤途对不锈钢组织和性能的要求。

⼆、不锈钢的分类不锈钢通常按基体组织分为:1、铁素体不锈钢。

含铬12%~30%。

其耐蚀性、韧性和可焊性随含铬量的增加⽽提⾼,耐氯化物应⼒腐蚀性能优于其他种类不锈钢。

2、奥⽒体不锈钢。

含铬⼤于18%,还含有 8%左右的镍及少量钼、钛、氮等元素。

综合性能好,可耐多种介质腐蚀。

3、奥⽒体 - 铁素体双相不锈钢。

兼有奥⽒体和铁素体不锈钢的优点,并具有超塑性。

4、马⽒体不锈钢。

强度⾼,但塑性和可焊性较差。

三、不锈钢的特性和⽤途:四、不锈钢表⾯⼯艺:五、各个钢⼚的包装特⾊和主要⽣产产品国内其他钢⼚:⼭东泰钢、江阴兆顺、兴化戴南、西安华新、西南、东⽅特钢,这些⼩⼚主要⽤废料加⼯改轧板,⽣产⼯艺落后,板⾯差,⽆机械性能保证,元素含量于⼤⼚相差⽆⼏,价格⽐⼤⼚同型号便宜。

国外进⼝钢⼚:上海克虏伯、南⾮、北美、⽇本、⽐利时、芬兰,进⼝板⽣产⼯艺先进,板⾯整洁美观,切边整齐,价格⽐国内同等型号要⾼。

常见不锈钢知识汇总

不锈钢知识汇总一、不锈钢基础知识1.1不锈钢的定义及特性左义:在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,具有美观的表而和良好的耐腐蚀性能,不必经过镀色等表面处理,而发挥其固有的表面性能,使用于多方而的钢铁的一种,通常称为不锈钢(以不锈、耐蚀性为主要特性,且珞含量至少为10.5% ,碳含量最大不超过1.2%的钢)。

不锈钢含有珞而使表面形成很薄的珞膜,这个膜隔离开与钢内侵入的氧气起耐腐蚀的作用。

保持不锈钢的耐腐蚀性,钢必须含有10.5%的縮。

特性:耐腐蚀性能好,比普通钢长久耐用强度高耐髙温氧化及强度髙,因此能够抗火灾常温加工,即容易塑性加工不必表面处理,简便、维护简单淸洁,光洁度高焊接性能好1.2不锈钢的分类不锈钢一般是不锈钢和耐酸钢的总称。

不锈钢是指耐大气、蒸汽和水等弱介质腐蚀的钢,而耐酸钢则是指耐酸、碱、盐等化学浸蚀性介质腐蚀的钢。

按组织结构分,分为马氏不锈钢(包括沉淀硬化不锈钢)、铁素体不锈钢、奥氏体不锈钢和奥氏体加铁素体双相不锈钢等四大类;按钢中的主要化学成分或钢中的一些特征元素来分类,分为賂不锈钢、珞镰不锈钢、骼银钮不锈钢以及低碳不锈钢、高铝不锈钢、髙纯不锈钢等:按钢的性能特点和用途分类,分为耐硝酸不锈钢、耐硫酸不锈钢、耐点蚀不锈钢、耐应力腐蚀不锈钢、高强不锈钢等; 按钢的功能特点分类,分为低温不锈钢、无磁不锈钢、易切削不锈钢、超塑性不锈钢等。

目前常用的分类方法是按钢的组织结构特点和钢的化学成分特点以及两者相结合的方法分类。

一般分为马氏体不锈钢、铁素体不锈钢、奥氏体不锈钢、双相不锈钢和沉淀硬化型不锈钢等,或分为珞不锈钢和锹不锈钢两大类。

不锈钢一般用于防腐蚀性的环境,以及医疗器械和生活用品.按主要化学组成分为骼不锈钢、洛線不锈钢和珞镭氮不锈钢等:也可以以性能特点分成耐酸不锈钢和耐热不锈钢等;通常以金相组织进行分类。

按金相组织分类为:铁素体(F)型不锈钢、马氏体(M)型不锈钢、奥氏体(A〉型不锈钢、奥氏体-铁素体(A-F)型双相不锈钢、奥氏体•马氏体(A-M〉型双相不锈钢和沉淀硬化(PH)型不锈钢。

不锈钢基础知识

不锈钢基础知识介绍一、不锈钢基础知识1.1不锈钢的定义及特性定义:在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,具有美观的表面和良好的耐腐蚀性能,不必经过镀色等表面处理,而发挥其固有的表面性能,使用于多方面的钢铁的一种,通常称为不锈钢(以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量最大不超过1.2%的钢)。

不锈钢含有铬而使表面形成很薄的铬膜,这个膜隔离开与钢内侵入的氧气起耐腐蚀的作用。

保持不锈钢的耐腐蚀性,钢必须含有10.5%的铬。

特性:耐腐蚀性能好,比普通钢长久耐用强度高耐高温氧化及强度高,因此能够抗火灾常温加工,即容易塑性加工不必表面处理,简便、维护简单清洁,光洁度高焊接性能好1.2不锈钢的分类不锈钢的分类方法很多。

按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。

a.化学成分分类:Cr系列:铁素体系列、马氏体系列;Cr-Ni系列:奥氏体系列,异常系列,析出硬化系列。

b.金相组织分类:奥氏体不锈钢铁素体不锈钢马氏体不锈钢双相不锈钢沉淀硬化不锈钢1.3 各元素对不锈钢性质的影响和作用铬元素Cr:在不锈钢中其决定作用的元素。

可提高不锈钢强度、硬度、耐磨性、抗氧化性和耐腐蚀性,但同时会降低不锈钢的塑性和韧性。

碳元素C:提高不锈钢强度,会降低耐腐蚀性。

镍元素Ni:耐腐蚀材料,提高不锈钢强度同时保持良好的塑性及韧性,高温下有防锈和耐热能力,是钢中组成奥氏体的元素。

锰Mn和氮N:不锈钢中镍的替代元素。

钼Mo和铜Cu:提高某些不锈钢的耐腐蚀性能。

钼可进一步改善不锈钢的大气耐腐蚀性,特别是含氯化物大气的腐蚀。

钛Ti和铌Nb:防止晶间腐蚀。

不锈钢基本知识

不锈钢基本知识

不锈钢是一种具有耐腐蚀、耐磨损、不易生锈等特性的合金钢。

不锈钢的耐腐蚀性主要归功于表面形成的一层钝化膜,这层膜能够阻止氧化的进行,从而防止金属的进一步腐蚀。

不锈钢的应用非常广泛,如医疗器械、厨房用具、建筑构件等。

不锈钢的分类可以根据不同的标准进行。

按化学成分,不锈钢主要分为铬不锈钢和镍不锈钢两大类。

铬不锈钢是以铬为主要合金元素,铬含量一般在12%以上,具有较好的耐腐蚀性和机械性能,广泛用于建筑、机械、石油、化工等领域。

镍不锈钢则是以镍为主要合金元素,镍含量一般在10%以上,具有较好的耐腐蚀性和高温强度,广泛用于航空、航天、石油、核工业等领域。

不锈钢的制造工艺主要包括熔炼、铸造、轧制、热处理等过程。

不锈钢的熔炼需要严格控制温度和成分,以保证金属的均匀性和质量。

铸造是通过模具将液态金属浇注成所需形状的过程。

轧制是将金属坯料通过轧机轧制成所需厚度的板材或管材。

热处理则是通过加热和冷却的方法来改变金属的内部结构,以达到所需的机械性能和物理性能。

在使用不锈钢时,需要注意防止划伤和磨损,因为这会破坏不锈钢表面的钝化膜,导致腐蚀的发生。

同时,不锈钢并不适合所有环境,例如在强酸、强碱等腐蚀性环境中,不

锈钢的耐腐蚀性可能会受到挑战。

因此,在使用不锈钢时需要根据实际需求和环境条件进行选择。

不锈钢使用标准

不锈钢使用标准不锈钢是一种具有耐腐蚀性能的合金材料,广泛应用于建筑、化工、医药、食品加工、电子等各个领域。

为了保证不锈钢产品的质量和使用寿命,制定了一系列相关的标准。

以下是不锈钢使用标准的相关参考内容:1. GB/T 20878-2007 不锈钢及相关产品化学成分的标准方法:该标准规定了不锈钢和相关产品的化学成分测试方法,包括前处理、试样准备和分析方法等。

2. GB/T 3280-2015 不锈钢冷轧板及带材:该标准规定了冷轧不锈钢板及带材的技术要求、试验方法、检验规则和标志、包装、运输和贮存等内容,确保冷轧不锈钢板及带材的质量。

3. GB/T 4237-2015 热轧不锈钢薄板及带材:该标准规定了热轧不锈钢薄板及带材的技术要求、试验方法、检验规则和标志、包装、运输和贮存等内容,确保热轧不锈钢薄板及带材的质量。

4. GB/T 12771-2008 不锈钢焊接钢管:该标准规定了不锈钢焊接钢管的分类、规格、技术要求、试验方法、检验规则和标志等内容,保证不锈钢焊接钢管的质量。

5. GB/T 14976-2012 不锈钢无缝钢管:该标准规定了不锈钢无缝钢管的分类、规格、技术要求、试验方法、检验规则和标志等内容,确保不锈钢无缝钢管的质量。

6. GB/T 3098.1-2010 钢丝螺栓连接技术条件:该标准规定了钢丝螺栓连接的要求,包括材料、尺寸、力学性能、表面处理、试验方法等内容。

7. GB/T 20878-2007 不锈钢及相关产品化学成分的标准方法:该标准规定了不锈钢和相关产品的化学成分测试方法,包括前处理、试样准备和分析方法等。

8. GB/T 2828.1-2012 样本抽样规则及抽样方案:该标准规定了出厂检验、过程控制和验收检验的不锈钢产品的抽样方法,并提供抽样表格。

以上的标准涵盖了不锈钢及相关产品的各个方面,从化学成分的测试到不锈钢板材、钢管的工艺要求,直到连接技术和抽样规则等。

这些标准的制定和执行,保障了不锈钢产品的质量和可靠性,为不锈钢行业的发展和应用提供了基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、点蚀

1)特点 发生场所没有规律,一般情况下点蚀的深度要比其直 径大的多。 2)发生原理 介质中存在活性阴离子(CI-)时,阴离子吸附在金属 表面某些点上,使表面钝化膜发生破坏。 钢中存在缺陷、杂质和溶质等的不均一性,表面钝化 膜破坏后,在表面缺陷处显露基体金属,基体金属呈 活化态,发生腐蚀。

≤ 0.040

≤ 0.040 ≤ 0.045 ≤ 0.040

≤ 0.030

≤ 0.030 ≤ 0.030 ≤ 0.030

12.0 15.0

9.0 13.0 -

Cr % 1820 1618 1618

1618

1214 1719 10.5 11.7

其它 %

Mo 2.03.0 Mo 2.03.0

Ti 5xC% Ti 6xC%

≤ 1.00

≤ 1.00 ≤ 1.00 ≤ 1.00

Mn % ≤ 2.00 ≤ 1.00 ≤ 2.00

≤ 2.00

≤ 1.00 ≤ 2.00 ≤ 1.00

主要化学成分

P

S

%

%≤≤源自0.045 0.030≤

≤

0.040 0.030

≤

≤

0.045 0.030

Ni % 8.00 10.5

-

10.0 14.0

不锈钢的耐腐蚀原理

①加入合金元素Cr、Ni等提高基体金属的电极电位, 减少微电池的数量,可有效地提高钢的耐蚀性。

②在钢中加入合金元素使钢的表面形成结构致密、不 溶入腐蚀介质、电阻又高的保护膜,亦能显著提高钢 的耐蚀性。保护膜非常细密、柔软、稳定,成分主要 是Cr2O3,厚度1—6nm。

常见的不锈钢局部腐蚀

2)影响晶间腐蚀的因素

①铬元素含量增大,可以降低晶间腐蚀敏感性。 ②钛和铌与碳的亲和力强,可以避免铬与碳结合,从 而减少晶间贫铬区的产生。 ③碳、氮、磷、硅等元素的存在对材料耐晶间腐蚀都 是不利的。 ④热处理制度的影响,要避免在敏化温度区间停留时

间过长,造成铬的碳化物析出。

3)防止晶间腐蚀的途径

3)防止应力腐蚀的途径

①正确选用材料 避免使用对应力腐蚀敏感的材料。 ②合理设计 避免加工程度过大,残余应力大或应力集中。 ③注意使用条件 避免表面积存腐蚀介质,尤其是要避免氯离子的局部 浓缩 。

4、晶间腐蚀

1)腐蚀原理

敏化

不锈钢焊接加工过程中,在焊接热影响区内温度处于敏化

温度区间时,碳与基体中的铬形成碳化物Cr23C6,分布在 晶界上,使晶界成网状,基体中大量的铬集中到Cr23C6中, 由于焊接时间短,远处的铬来不及向这里扩散,造成焊缝

二、不锈钢特性

1.机械性能

钢种

SUS316L SUS321 SUS304

金属组织

奥氏体

EL

57

58

58

YS

260 255 290

机 TS

550 620 660

械 HV

142

159 166

性 埃值

12.1mm

能 深冲比

2.25

SUS304Cu

57 290 630 158

2.5

其它

SUS430 铁素体

5) 应变硬化指数(n)

应变硬化指数与材料的冲压成形性能十分密切。 n值大,不仅能提高板料的局部应变能力,而且能使应 变分布趋于均匀化,提高板料成形时的总体成形极限。 通常认为,材料的应变硬化指数越大,抗破裂性越强, 尤其对胀形成形性能最有利。

n值对材料性能的影响

6) 塑性应变比 R 和材料的各向异性

明显下降,于是在相应的腐蚀环境中优先被腐蚀 。

SUS304的敏化温度范围450℃-850℃ SUS430的敏化温度范围850℃以上

敏化示意图

不锈钢焊接防范措施

①焊接规范要小于普碳钢,电流量约为低碳钢的80% ②尽可能使用较快的焊接速度 ③焊接时要选择合适的焊接材料 ④材料的表面必修在焊接之前和焊接后进行清理

牺牲阳极防护法事例

2、缝隙腐蚀

1)特点 发生场所一般位于工件上的连接处。 2)发生原理 工件缝隙内有关物质的移动受到了阻滞,形成浓差电 池从而产生局部腐蚀。

缝隙腐蚀事例

3)影响缝隙腐蚀的因素

①几何形状的影响 几何形状是重要影响因素,间隙的深度宽度以及内外面 积比决定着氧气进入缝隙的程度、电位的变化。

②环境因素的影响 密闭系统中随着温度升高,缝隙腐蚀量增加;PH值减 少,缝隙腐蚀量增大;CI-离子浓度增大,缝隙腐蚀敏 感性升高。

4)防止缝隙腐蚀的途径

①选用耐缝隙腐蚀的材料 可选用含钼的不锈钢 ②合理的设计方案 尽量避免有缝隙的设计,或使缝隙尽量敞开。尽可能避免 采用金属与非金属的联接件。 ③增加液体流量 ,避免杂质沉积。

磁性

无

无

无

SUS304 (Cu)

无

SUS430 SUH409L

有

有

SUS420J2 有

淬火硬化性

无

无

无

无

有

无

有

加工硬化

=

<

>

>>

=

=

基体耐蚀

=

>

=

>

>

=

间隙腐蚀

有

有

有

有

有

有

有

耐 蚀

应力腐蚀

有(小) 有(小)

有

有

无

无

无

晶界腐蚀

无

无

有

有

有

无

有

时效开裂 有(小) 有(小) 有

有

无

无

无

焊接性

=

=

=

>

=

>

热膨胀

点蚀零件图

3)影响点蚀的因素

①环境因素 点蚀通常发生在含有卤素阴离子的溶液中;溶液静止状 态比流动状态容易发生点腐蚀;溶液的PH值增加,点腐 蚀倾向会显著的减少;升高温度会加剧点腐蚀。 ②合金元素的影响 添加钼元素能使钝化膜更致密牢固 铬含量增加可提高钢的钝化膜修复能力 ③冷轧工艺的影响 适当的固溶处理可以预防碳化物析出,减少点蚀的发生 数目;光滑的表面比粗糙的表面更不容易发生腐蚀。

区域基体局部贫铬,难以钝化,耐蚀性明显下降,于是在

相应的腐蚀环境中优先被腐蚀 。

SUS304的敏化温度范围450℃-850℃

SUS430的敏化温度范围是850℃以上

晶间腐蚀现象与原理

受到这种腐蚀破坏的零件,有时候外表仍是光亮完好 的,但由于晶粒之间的结合力丧失,材料的强度已基 本丧失,严重的会丧失金属声音,轻击会成为粉末。

3) 屈强比(σ0.2/σb)

屈强比对材料冲压成形性能影响较大。 屈强比小,板料由屈服到破裂的塑性变形阶段 长,有利于冲压成形。 一般来讲,较小的屈强比对板料在各种成形工

艺中的抗破裂性都有利。

4) 延伸率

δ=(L-L0)/L0 X 100% 材料从发生塑性变形到断裂的总的伸长能力,延伸率 大,板料允许的塑性变形程度大,抗破裂性较好,对 拉深、弯曲、胀形都有利。

=

=

=

>

=

=

三、不锈钢的使用性能

(一) 焊接性能 (二) 耐腐蚀性能 (三) 冲压性能

(一)焊接性能

典型不锈钢的物理常数

电阻系数

钢种

组织 (20℃)

μΩ/cm

304

A

72

321

A

72

316

A

74

430

F

60

420

M

57

低碳钢

17

导热系数 (100℃)

0.050 0.052 0.050 0.062 0.059 0.144

不锈钢使用性能基础

不锈钢性能

一、不锈钢的定义和种类 二、常见不锈钢的基本特性 三、不锈钢的三大使用性能

(一) 焊接性能 (二) 耐腐蚀性能 (三) 冲压性能

一、不锈钢的定义和种类

冶金学定义 含铬量大于12%,并且以耐腐蚀为主要使用性能的铁基 合金。 分类方法 按组织区分不锈钢的种类主要有: 奥氏体不锈钢 - SUS304 SUS316 SUS316L 无磁性, 加工硬化明显,冷加工变形后带有磁性 铁素体不锈钢 - SUS430 SUH409L 铁素体,有磁性, 加工硬化不明显 马氏体不锈钢- SUS420J2 出厂时为铁素体,有磁性 双相不锈钢(奥氏体、铁素体)

主要机械性能

YS TS EL HV

N/mm2

%

HV

≥≥≥≤

205 520 40 200

≥≥≥≤

205 450 22 200

≥≥≥≤

205 520 40 200

≥≥≥≤ 175 480 40 200

≥≥≥≤ 225 540 18 247 ≥≥≥≤ 205 520 40 200 ≥≥≥≤ 195 360 25 170

(二)耐腐蚀性能

不锈钢只是耐腐蚀钢,不是完全意义上的不锈,到目 前为止没有发明在任何条件下均不腐蚀的钢。因此具 体的钢种是适应具体的使用环境的。

腐蚀分类:金属腐蚀的形式有多种分类方法: ①按作用的性质分为化学腐蚀和电化学腐蚀。 ②按腐蚀形态可分为一般(全面、均匀)腐蚀和局部 腐蚀。常见的局部腐蚀有晶间腐蚀、点蚀、缝隙腐蚀、 应力腐蚀等。

向收缩时不容易起皱,流动性好,有利于板料 的拉深成形性能。

JISG4305-1999标准对成分和机械性能的规定值

JISG4305-1999 标准对成分和机械性能的规定值

钢种 304 430 316

316L 420J2 321 409L

C % ≤ 0.08 ≤ 0.12 ≤ 0.08

≤ 0.03

0.26 0.40 ≤ 0.08 ≤ 0.03