日产150吨大米加工全套碾米设备工艺设计

碾米加工成套设备的安全操作与维护规程设计

碾米加工成套设备的安全操作与维护规程设计碾米加工成套设备作为农业生产中必不可少的重要设备之一,在农村地区广泛使用。

为了确保设备的正常运行和操作人员的安全,制定一套科学、完善的安全操作与维护规程是至关重要的。

本文将针对碾米加工成套设备的安全操作与维护规程进行设计,并提供参考。

一、设备操作前的准备工作1.操作人员必须穿着合适的工作服,戴好口罩、防护手套等个人防护用具,确保安全。

2.在开始操作前,应检查设备的各项参数,包括电源、电机、传动部分、运转装置等是否正常,如发现异常情况,应及时排除故障。

3.将待加工的米放入设备的进料口,加工过程中要注意加工量的合理控制,避免过量或不足。

二、设备的安全操作1.设备操作过程中,操作人员应站在合适的位置,远离旋转部件,确保不会被卷入或触碰到危险区域。

2.严禁用手或其他物品接触机器的旋转部件,以免造成伤害或设备损坏。

3.禁止在设备运行时,随意调整设备的转速或操作控制面板,如需调整应停机进行。

4.在设备运行时,严禁乱动或拆卸设备的安全防护装置,如发现有松脱或损坏的情况,应立即停机进行维修。

5.操作结束后,应及时关闭电源,并对设备进行彻底清洁和维护,保持设备的干净整洁以延长使用寿命。

三、设备的日常维护与保养1.定期检查设备的传动部分、电源线、电机等是否有异常,如有松脱、断线等问题,应及时进行维修或更换。

2.设备的润滑部位需定期加油或润滑,以确保设备的运转顺畅。

在加油或润滑时,应先停机,并确保设备冷却之后进行操作。

3.对设备的刀片、滚筒等易损件进行定期更换,以保证加工质量和工作效率。

4.设备过程中产生的废弃物要及时清理,防止积累影响操作。

5.设备运行过程中出现异常声音、异味等情况时,应立即停止操作,并进行检查和维修。

四、设备安全防范措施1.设备应安装在坚固、稳定的基础上,并设置防滑措施,以保证设备在工作过程中的稳定性和安全性。

2.设备周围应设置明显的安全标志,提示操作人员注意操作规范,并防止人员闯入设备工作区域。

碾米机械的零件加工工艺与技术流程

碾米机械的零件加工工艺与技术流程碾米机械是一种广泛用于大米加工的设备,它的性能和质量直接关系到大米的加工效率和品质。

为了确保碾米机械的正常运行和长期使用,零件加工工艺和技术流程至关重要。

本文将介绍碾米机械的零件加工工艺与技术流程的基本要点,以帮助读者更好地了解和应用于实践。

首先,碾米机械的零件加工工艺需要考虑材料的选择。

通常,碾米机械的零件需要具备耐磨、耐腐蚀等特性。

常用的材料有高强度合金钢、不锈钢等。

根据零件的功能和应力要求,选择合适的材料是确保碾米机械性能和寿命的重要一环。

其次,零件的加工工艺涉及到机械加工和热处理两个关键步骤。

在机械加工过程中,包括铣削、车削、钻孔等工序。

合理选择和使用加工设备和工具,严格控制加工精度和表面质量是至关重要的。

热处理主要包括淬火、回火、退火等工序,目的是通过调整材料组织和性能来提高零件的强度和韧性。

此外,精密加工对于碾米机械的零件来说非常重要。

在零件的安装过程中,需要保证各个零件之间的配合精度以及间隙的合理设置。

传动部件如轴和齿轮等的精密加工,对于碾米机械的运行平稳性和噪音控制至关重要。

除了材料选择和机械加工外,碾米机械的零件加工还需要考虑到表面处理和装配工艺。

表面处理可以采用化学镀、电镀、喷涂等方式,以提高零件的耐蚀性和装配精度。

装配过程要对各个零件进行检测和调整,确保每个零件的安装质量。

同时,碾米机械的零件加工流程中还需要关注质量控制和检验环节。

通过引入先进的质量控制手段,如精密测量设备和检验手法,严格把控每个环节的质量,确保零件的尺寸精度和性能符合设计和使用要求。

此外,碾米机械的零件加工过程中还应注意安全生产。

制定合理的安全操作规程和防护措施,培训操作人员,并定期进行设备的检修和维护,以确保工作环境安全、设备稳定运行。

综上所述,碾米机械的零件加工工艺与技术流程是确保机械性能和寿命的关键要素。

通过科学选择材料、精密加工、合理装配以及质量控制和检验,可以生产优质的碾米机械零件,提高大米加工的效率和品质。

碾米加工成套设备的原理与工艺研究

碾米加工成套设备的原理与工艺研究概述碾米是一种重要的粮食加工工艺,通过将稻谷进行碾磨、去皮和筛分,得到大米和副产品。

碾米加工成套设备是完成这一工艺过程的关键设备,其性能和工艺对大米品质和生产效率有着重要影响。

本文探讨碾米加工成套设备的原理与工艺研究,旨在提高大米生产质量和效率。

一、碾米加工成套设备的原理1. 碾米机的工作原理碾米机是碾米加工成套设备的核心组成部分。

其工作原理基于碾磨和筛选的过程,可以分为以下几个步骤:(1)进料:将稻谷通过进料口导入碾米机。

(2)碾磨:稻谷经过碾米机内的碾磨辊和槽面摩擦,使稻谷外皮破碎。

(3)去皮:破碎的稻谷外皮会通过气流等方式被吹出碾米机,实现去皮目的。

(4)筛分:碾磨后的稻谷通过筛分装置进行分级,分离出不同粒径的大米和副产品。

2. 碾米设备的动力系统面对大米加工的需求,碾米加工成套设备通常采用电动机作为动力源。

电动机通过带动各个设备部件的运动,实现碾米机和筛分器的工作。

在选择电动机时,需要考虑电源容量、稻谷产量和设备的实际需求,以确保设备的正常运行。

二、碾米加工成套设备的工艺研究1. 碾米加工工艺的选择碾米加工工艺的选择对大米品质和生产效率具有重要影响。

常见的碾米加工工艺包括一次碾磨工艺、二次碾磨工艺和巴氏工艺等。

不同工艺在大米品质、产量和能耗等方面有所差异,应结合生产需求和市场需求合理选择。

2. 碾米加工中的参数优化(1)碾磨辊间隙:碾磨辊间隙的设置对稻谷的碾磨效果有着重要影响。

较小的间隙可提高碾磨效果,但同时增加能耗和碾米机损坏的风险。

因此,应根据稻谷品种和设备性能进行合理设置。

(2)筛分装置的设计:筛分装置的设计对大米的品质和产量有直接影响。

合理选择筛网尺寸和材料,调整振动频率和振幅,可实现精细筛分,提高大米品质和产量。

(3)稻谷水分控制:碾米加工中,稻谷的水分含量直接影响碾米品质和产量。

稻谷过于干燥容易产生碎米,过于潮湿则易黏附在碾磨辊表面。

因此,稻谷的水分应在适宜范围内控制,以保证碾米加工的质量。

碾米加工成套设备的设计与优化

2021年安徽淮南市第十九中学高三生物上学期期末考试试题及答案一、选择题:本题共15小题,每小题2分,共30分。

每小题只有一个选项符合题目要求。

1. 某同学设计“模拟孟德尔杂交”实验:在2个小桶内各装入20个等大的方形积木(红色、蓝色各10个,分别代表配子D、d)。

分别从两桶内随机抓取1个积木,记录组合后,将积木放在旁边,没有放入原来的容器中,这样直至抓完桶内积木。

统计结果是DD:Dd:dd=10:5:5。

你认为在他的实验方案中,最需要改进的是A.把方形积木改换为质地、大小相同的小球;以便充分混合,避免人为误差B.抓取时应闭上眼睛,并充分摇匀;保证基因的随机分配和配子的随机结合C.将一桶内的2种配子各增加5倍,另一桶数量不变;因为卵细胞和精子数目不等D.每次抓取后,应将抓取的积木放回原桶;保证每种配子被抓取的概率相等2. 下列哪一项不是细胞间信息交流的方式()A.胰岛细胞形成的胰岛素通过血液运输作用于组织细胞B.细胞膜将细胞与外界环境分隔开C.精子和卵细胞相互接触完成受精作用D.高等植物细胞之间通过胞间连丝相互连接3. 下图表示某草原生态系统中的食物网,下列相关叙述不正确的是A.该食物网中含有6条食物链B.处于第三营养级的生物有人、鼬和鹰C.鹰和鼬之间存在捕食和竞争的关系D.大量捕杀鼬会导致鹰的数量大幅下降4. 某色盲男孩,他的父母、祖父母和外祖父母色觉都正常,该男孩色盲基因的传递过程是()A.祖父→父亲→男孩B.祖母→父亲→男孩C.外祖父→母亲→男孩D.外祖母→母亲→男孩5. 家兔的黑毛对褐毛为显性,要判断一只黑毛兔是否是纯合子,选用的交配方式及与它交配的兔子分别为A.自交、纯种黑毛兔B.测交、杂种黑毛兔C.测交、褐毛兔D.自交、长毛兔6. 生长抑素(SS)是一种含14个氨基酸环状多肽,由下丘脑合成释放,构成SS的基本单位的平均相对分子质量为m。

下列说法错误的是()A.1分子SS的相对分子质量可以表示为14m-252B. 在核糖体上合成1分子SS可产生13分子H2OC.SS中有可能不含有游离的氨基D.SS可与双缩脲试剂发生紫色反应7. 下列细胞中,全能性最容易表达出来的是()A. 造血干细胞B. 蛙的受精卵细胞C. 口腔上皮细胞D. 洋葱鳞片叶外表皮细胞8. 图是A TP-ADP的循环图解,其中①①表示过程。

碾米加工成套设备的自动化生产线设计与建设

碾米加工成套设备的自动化生产线设计与建设随着社会经济的发展,农产品加工行业也在不断提升和发展,碾米加工成套设备作为重要的农产品加工设备之一,其自动化生产线的设计与建设变得越来越重要。

本文将探讨碾米加工自动化生产线的设计与建设,重点关注自动化的特点和优势,以及在设计和建设过程中需要注意的问题。

碾米加工成套设备的自动化生产线设计与建设过程中,首先需要考虑的是自动化的特点和优势。

自动化生产线可以大大提高生产效率和产品品质,减少人为操作和劳动强度,降低生产成本。

在碾米加工中,自动化生产线可以实现自动上料、破碎、脱皮、筛分、研磨和包装等一系列操作,提高加工效率和产品质量。

在设计碾米加工成套设备的自动化生产线时,需要充分考虑工艺流程和产品特性。

首先,需要了解加工原料的特点和要求,例如米谷的湿度、长度、硬度等因素,以便确定合适的工艺流程和设备的自动化控制参数。

其次,在选择设备时,要考虑设备的可靠性、稳定性和适应性,确保各个环节之间的协调配合,高效地完成加工过程,并确保最终产品的品质。

在建设碾米加工成套设备的自动化生产线时,需要注重以下几个方面的问题。

首先,需要考虑设备的布局和空间利用。

自动化生产线需要确保各个环节之间的顺畅连接,并充分利用场地空间。

在布局设计时,应考虑设备安装和维护的便利性,确保设备能够稳定工作,并且易于清洁和保养。

其次,需要选择适合的自动化设备。

自动化设备的选择应根据加工工艺和产品特性,确定合适的设备类型和规格。

例如,可以采用自动化送料、自动化分选和自动化包装等设备,实现整个碾米加工过程的自动化操作。

第三,需要注重设备的自动化控制系统。

自动化控制系统是自动化生产线的核心,能够实现设备之间的协调配合和信息的传递。

在设计控制系统时,应根据加工工艺和流程要求,选择合适的自动化控制器和传感器,并编写相应的控制程序,确保设备能够高效地运行。

此外,需要注意设备的安全性和环保性。

自动化生产线在设计和建设过程中,必须考虑设备运行过程中可能出现的安全隐患和环保问题。

碾米工艺与设备

第一节 概述 第二节 稻谷加工的主要过程

碾米工艺与设备

第一节 概述

一、稻谷的种类、结构 二、加工工艺

碾米工艺与设备

一 稻谷的种类、结构

1.1 稻谷的种类及特性

Ⅰ按粒形和粒质:籼稻、粳稻

籼稻:籽粒细长,米粒强度小,耐压性能差,加工 时容易产生碎米,出米率较低;米饭涨性较大, 粘性较小。

在稻壳中,其次是皮层,胚乳中仅含0.34%。粗 纤维对人体无营养价值,不能被人体消化,食用 过多会影响人体健康。稻谷加工的目的也就在于 去除含粗纤维较多的皮层,提高米粒的食用价值。

碾米工艺与设备

(七)维生素 维生素主要存在于稻谷的胚和皮层里,其中

以维生素B1、维生素B2等B族维生素为最多。维 生素B1具有预防和治疗脚气病、促进发育等功能, 是人体所必需的营养物质。维生素B2能增进人体 健康,可避免口角炎、皮肤炎、眼角炎等疾病。 为了尽量保留上述维生素,大米加工精度不宜过 高。同时,在加工工艺中要加强稻谷的清理,提 高大米纯度,以便食用时尽量减少米粒的淘洗, 避免维生素溶于水中而流失。

碾米工艺与设备

碾米工艺与设备

(3)砻谷机结构组成 进料机构、橡胶辊筒、轧距调节机构、传动

机构、谷壳分离机构等。

碾米工艺与设备

碾米工艺与设备

(4)胶砻机的工作过程 当稻谷由进料斗经淌板落入两只胶辊之间时,

稻壳被撕裂剥开。砻谷产品(俗称砻下物)落入 缓冲槽,经谷壳分离淌板,进入气流区域,借助 气流作用经由吸风管将稻壳吸走,糙米与未脱壳 的稻谷(谷糙混合物)由出口排出机外。

碾米工艺与设备

(五)矿物质 矿物质是构成人体某些组织系统(骨、齿、

血和肌肉等)所不可缺少的成分,并能调节生理 机能。稻谷中所含矿物质大都在颖、皮层及胚中, 胚乳中含量很少。大米的精度越高,矿物质的含 量就越少,有的甚至全部损失。

大型打米机成套碾米设备成套设备工艺原理

大型打米机成套碾米设备的工艺原理引言随着农业机械化的不断发展,现代农业生产中的碾米设备发生了很大的变化。

传统的手工碾米已经无法满足现代农业的需求。

因此,现代化的碾米设备应运而生。

本文旨在介绍大型打米机成套碾米设备的工艺原理,为农业生产提供技术支持。

大型打米机成套碾米设备大型打米机成套碾米设备是一种高效率、低能耗、易于操作的设备,适用于稻谷、小麦、玉米等粮食作物的加工程序。

该设备集成了多种功能,如脱壳、分米、抛杂、碾米、筛分等。

不仅能够提高加工效率,而且保持稻谷的完整性和营养价值。

设备工艺流程大型打米机成套碾米设备的工艺流程分为以下几个步骤:步骤一:脱壳在这个步骤中,稻谷首先要通过脱壳机进行脱壳,把壳和谷物分开。

步骤二:分米在这个步骤中,通过重力分级器,把稻谷按大小分开。

分来的稻谷会进入到不同的轮缘,然后被赶到不同的区域。

步骤三:抛杂在这个步骤中,会使用抛杂机去掉开口和带表面的物质。

步骤四:碾米在这个步骤中,将精米机向斗轮投入物料。

原料由日替轮带动粗锥旋转,在锥干摩擦下,将颗粒磨成颗粒,进行大颗粒的碾压。

步骤五:筛分在这个步骤中,通过筛分机过滤出不同大小的米粉。

设备工艺原理在大型打米机成套碾米设备中,需要考虑以下几个重要的工艺原理:原理一:脱壳脱壳是稻谷加工的第一步,是将农作物的壳层和种子分开。

脱壳的过程需要考虑壳层开裂的良好效果和种子的完整性。

因此,在设备的设计中应该采取高效的脱壳结构和材料,从而实现能耗低、维护简单的目标。

原理二:分米分米是将稻谷按大小分离的过程。

采用重力分级,按锤头重量与稻谷分离。

分级器的构造应该考虑到其可靠性和耐用性。

原理三:抛杂经过分米后,需要进行抛杂。

抛杂通过风控制和开口控制两种方式进行。

重点在于去除杂质的同时,不能打碎稻谷,否则可能会损失稻谷的营养和完整性。

原理四:碾米进行大颗粒的碾压产品不需要加入排放液态淋浴的方法。

相比传统的碾磨方式,新技术可以消除传统碾磨道路的缺点。

碾米加工成套设备的生产过程计划与调度优化研究

碾米加工成套设备的生产过程计划与调度优化研究摘要:碾米加工成套设备是农业生产中不可或缺的设备之一,其生产过程的计划和调度对于提高生产效率和保证产品质量具有重要意义。

本文通过研究碾米加工成套设备的生产过程,以及其中的生产计划和调度问题,探讨如何优化生产过程,提高生产效率和降低生产成本。

首先,对碾米加工成套设备的生产过程进行了详细介绍,包括原料准备、碾磨加工、筛分分级和包装出库等环节。

然后,通过分析生产过程中的主要问题和瓶颈,提出了一种生产计划和调度优化方法,以最大化生产效率和优化资源利用。

最后,通过实例验证了该方法的有效性和可行性,为碾米加工成套设备的生产过程提供了一种有效的优化方案。

关键词:碾米加工成套设备;生产过程;计划调度优化;生产效率;资源利用引言:随着农业现代化的进一步推进,碾米加工成套设备在农民日常生产中的作用越来越重要。

碾米加工成套设备能够将稻谷转化为精细的米粒,提高农产品的附加值,满足市场需求。

然而,在碾米加工成套设备的生产过程中,生产计划和调度问题常常成为制约生产效率和质量的瓶颈。

因此,对碾米加工成套设备的生产过程进行研究和优化,有助于提高生产效率、降低生产成本,进一步推动农业产业的发展。

一、碾米加工成套设备的生产过程1. 原料准备碾米加工成套设备的生产过程首先要进行稻谷的原料准备。

稻谷经过清理、去壳等预处理工序后,进入到加工阶段。

原料准备阶段要求原料的质量和数量满足生产需求,确保后续加工环节的顺利进行。

2. 碾磨加工碾米加工成套设备的核心环节是碾磨加工,即将稻谷加工成精细的米粒。

这一环节的关键是控制碾磨过程中的时间、温度、湿度等因素,以及精细度和剥壳率等指标的控制。

3. 筛分分级碾磨加工后,还需要进行筛分分级,将米粒按照大小和质量进行分类。

筛分分级的目的是获得符合标准的米粒,提高产品质量,同时也可以根据市场需求对米粒进行不同规格的分类和包装。

4. 包装出库最后,经过筛分分级的米粒需要进行包装出库。

碾米加工成套设备的能耗分析与优化设计

碾米加工成套设备的能耗分析与优化设计碾米加工是将稻谷经过一系列的工艺流程,从而制成大米的过程。

在这个过程中,碾米加工成套设备是至关重要的工具。

然而,这些设备的能源消耗问题一直是需要解决的难题。

本文将对碾米加工成套设备的能耗进行分析,并提出相应的优化设计方案。

首先,我们需要了解碾米加工成套设备的能源消耗情况。

这些设备通常包括清理设备、脱粒设备、破碎设备、选精设备、磨米设备等。

每个设备的能耗不同,因此我们需要对每个环节进行深入的分析。

清理设备主要是利用气流和筛网对稻谷进行物理清理。

在清理过程中,主要能源消耗来自于风机的运行和待清理物料的输送机械。

为了降低能耗,可以优化风机的设计,采用高效率的电机和风轮设计。

此外,可以考虑采用可调速风机系统,根据物料的实际情况调整风机的运行速度,以提高风机的能源利用效率。

对于输送机械,可以采用变频器控制传动设备的速度,以适应稻谷的输送需求。

脱粒设备是将稻谷的壳与粮食分离的过程。

在该过程中,较大的能源消耗来自于脱粒机的驱动装置和振动筛的运行。

对于驱动装置,可以考虑采用高效率的电机,并通过减速器和联轴器等传动装置来减少能耗。

振动筛可以采用节能型筛材料,并通过减少齿轮传动的阻力来降低能耗。

破碎设备主要是将稻谷的胚尖破碎,从而便于后续的选精处理。

在这一过程中,主要能源消耗来自于破碎机的驱动装置和破碎刀具的磨损。

针对驱动装置,可以采用高效率的电机,并根据实际生产需要进行功率的调整。

对于破碎刀具的磨损问题,可以采用优质的刀具材料,减少刀具更换的频率,从而降低能耗。

选精设备主要是将破碎后的稻谷进行筛选,从而分离出不同大小的颗粒。

在该过程中,主要能源消耗来自于筛子的振动和输送机械的运行。

为了减少振动筛的能耗,可以优化筛材料的选择,并通过减小筛振幅和改善筛网的结构来降低能耗。

对于输送机械,采用可调速传动装置以适应不同颗粒大小的输送需求,进一步提高能源利用效率。

磨米设备是将破碎后的稻谷进行进一步磨粉的过程。

标准化大米生产线工艺流程

标准化大米生产线工艺流程

初加工:稻谷的清理与分级

清理:通过多道筛选、去石,确保稻谷的纯净。

分级:确保稻谷按品种、质量进行分类,为后续的加工打下基础。

核心环节:碾米与抛光

回砻谷加工与糙米调质:大型厂采用回砻谷单独加工,确保稻谷经过砻谷机后,未脱壳的部分能够再次进入砻谷机进行脱壳。

多道碾米与大米抛光:多道碾制大米,能够确保胚乳受损小、碎米少,从而提高出米率。

大米抛光则是加工精制米、优质大米时必不可少的工序。

精细化加工:色选与配制

色选:为了确保大米的色泽一致,色选环节能够去除米粒中的异色粒。

配制:对于追求更高品质的大米产品,配制米环节可以将不同品种、营养的大米按一定比例混合,满足消费者多样化的需求。

特种大米产品加工

除了常规的大米加工,还有一些特种大米产品,如水磨米、米粉丝、米花糖、大米饴糖等。

包装与输出

根据市场需求,大米可以被包装成不同规格、材质的包装形式,如普通塑料袋、纺织袋包装,或是真空包装等,以确保大米的品质与口感。

大米加工厂的设计方案

大米加工厂的设计方案在大米产业日益发展的背景下,设计一家高效、安全、绿色的大米加工厂变得愈发重要。

本文将从工厂布局、设备选型、加工流程以及环保措施等方面,介绍一个优质的大米加工厂的设计方案。

一、工厂布局优秀的工厂布局是高效生产的基础。

大米加工厂的设计首先需要考虑到原料进场、生产车间、成品出场等各个环节。

建议以流水线作为主要布局形式,原料、加工过程和产品之间的转运路线要顺畅明了,以减少人工交叉和杂乱程度。

此外,还要考虑工厂的消防、通风、照明等方面的安全因素,确保员工的工作环境舒适且安全。

二、设备选型在设备选型方面,应优先选择优质的大米加工设备。

其中包括清选机、磨粉机、筛分机、脱壳机、糠酒粉机等。

设备的选型应考虑加工能力、节能环保、可靠性和操作维护的便利性等因素。

同时,设备的配置也需要符合加工工艺的要求,以保证生产出高品质的大米产品。

三、加工流程一个高效的大米加工厂应该有合理的加工流程。

传统的大米加工流程包括清理、脱壳、筛分、磨粉等环节。

但随着技术的进步,现代大米加工厂在传统基础上进一步优化,加入了去糠、去杂质、去异味等步骤,以提高大米的品质和口感。

通过流水线作业和自动化控制技术,能够实现大米的快速、高效加工,减少人力消耗和生产成本。

四、环保措施绿色环保是现代大米加工厂必须要考虑的重要因素。

在设计方案中,应采取一系列的环保措施,如噪音和污染物的控制、废弃物的处理和回收利用等。

同时,在能源利用方面,可以考虑采用太阳能、风能等可再生能源,以减少对传统能源的依赖,降低生产过程中对环境的影响。

综上所述,一个优质的大米加工厂的设计方案应该包括合理的工厂布局、优质的设备选型、高效的加工流程和全面的环保措施。

只有在以上各个方面都做到精益求精,才能够保证大米加工厂的生产效率和产品品质。

希望本文所介绍的设计方案能够为大米加工行业的发展提供一些有益的启示。

碾米机械的加工工艺优化与节水技术

碾米机械的加工工艺优化与节水技术概述:碾米机械是农田中常用的粮食加工机械之一,其功能是将稻谷去壳、碾磨成大米。

为了提高碾米机械的加工效率和米质,工艺优化和节水技术变得至关重要。

本文将探讨碾米机械加工工艺的优化和节水技术的应用。

一、碾米机械加工工艺优化1. 去壳工艺:去壳是碾米机械最基本的工艺步骤之一。

传统的去壳方式是通过摩擦和磨削的方法去除稻谷外壳,但这种方式存在能耗高、易产生粉碎和破碎等问题。

优化后的去壳工艺可以采用气流去壳技术,通过气流的力量分离稻谷外壳,减少能耗且不会对米质产生不利影响。

2. 碾磨工艺:碾磨是将稻谷破碎并获得大米的步骤。

传统碾磨工艺中,稻谷通过摩擦力和冲击力被碾磨,但这种方式存在米酒泛白、破碎损失大等问题。

优化碾磨工艺可以采用低温碾磨技术,利用水冷却稻谷,降低摩擦温度,减少米酒泛白,保持米质的口感和风味。

3. 选精工艺:在碾米过程中,一般会产生不完美的米粒,例如碎米、短粒米等。

传统的选精工艺是通过人工筛选的方式,但效率低且易造成人工疲劳。

优化选精工艺可以采用光学选别技术,通过高速相机和计算机分析,精确分辨并排除次品米粒,提高选精效率和米粒质量。

二、碾米机械的节水技术1. 稻谷清洗:在碾米之前,稻谷需要进行清洗以去除杂质。

传统的清洗方式中,使用大量水资源,并且水资源的回收再利用率较低。

节水技术中,可以引入稻谷湿法清洗技术,将清洗水与悬浮杂质分离,有效减少清洗过程中的水耗。

2. 种植水利管理:在稻田种植过程中,科学合理的水利管理对节水至关重要。

优化水利管理可以通过合理的田间灌溉制度、土壤保水措施和灌排一体化等手段实现。

通过合理的水分供应和蓄水管理,减少了水资源的浪费和过度消耗。

3. 技术改进:在碾米机械的设计和制造过程中,可以采用节水型技术和设备。

例如,通过应用喷雾冷却系统,可以减少碾米过程中的水耗。

同时,利用高效水泵和节水阀门等装置,可以有效降低水资源的使用量。

结论:碾米机械的加工工艺优化和节水技术的应用对于提高碾米机械的加工效率和米质起到了重要的作用。

碾米加工成套设备的生产过程模拟与优化分析

碾米加工成套设备的生产过程模拟与优化分析一、引言在稻谷加工行业中,碾米是一个重要的环节,直接影响米粒的品质和产量。

碾米加工成套设备在稻谷加工工厂中起着至关重要的作用。

为了提高碾米生产效率和米粒的质量,进行模拟与优化分析是非常必要的。

二、碾米加工成套设备的生产过程1. 清理与除尘:稻谷在碾米加工之前需要进行清理与除尘,以去除杂质和异物。

2. 脱水:稻谷需要进一步脱水以减少水分含量。

3. 撬壳:机械设备用来撬开稻谷的外壳,使内部的米粒暴露出来。

4. 破碎:将稻谷破碎成不同大小的颗粒,为后续的筛选和分选做准备。

5. 磨白:通过磨白机将米粒的外皮去除,使其变得洁白。

6. 精选:使用精选器进行小米和碎米的分离,将纯正的大米分离出来。

7. 着色:通过对大米进行着色,使其具有一个统一的颜色。

8. 焙炒:将大米进行焙炒,增加其风味和口感。

9. 包装:将加工好的大米进行包装,以便于销售和运输。

三、模拟分析方法1. 建立数学模型:可以建立一个数学模型来描述碾米加工成套设备的生产过程。

模型可以包括不同环节的工艺参数、所需设备、产量和品质等。

通过模型,可以进行不同参数的仿真和分析。

2. 使用仿真软件:使用专业的仿真软件,如Arena、FlexSim等,可以建立一个虚拟的碾米加工工厂,并对生产过程进行模拟。

仿真软件可以模拟不同工艺参数和设备的运行状态,并对生产效率、产量和品质进行评估。

3. 数据分析:收集实际生产过程中的数据,如碾米时间、产量、米粒质量等,利用统计学方法对数据进行分析。

可以使用统计软件如Excel、SPSS等,通过对数据的分析得出生产过程的优化方案。

四、优化分析1. 优化设备布局:通过对碾米加工成套设备的生产现场布局进行优化,可以减少物料的运输时间,提高生产效率。

合理的设备布局可以使生产过程更加流畅,减少碾米过程中的等待时间。

2. 优化生产参数:根据实际生产数据和模拟分析的结果,调整生产参数。

例如,合理调整撬壳机的运行速度和破碎机的设定,以最大程度地减少碾米过程中米粒的损失和碎米的产生。

碾米加工成套设备的传感技术与自动控制系统设计

碾米加工成套设备的传感技术与自动控制系统设计碾米加工是指将粮食加工成大米的过程。

为了提高加工效率和产品质量,现代碾米加工厂越来越多地引入了传感技术和自动控制系统。

传感技术作为自动化系统的重要组成部分,能够实时监测加工过程中的各个参数,并反馈给自动控制系统,从而实现对碾米加工设备的监控和控制。

传感技术在碾米加工成套设备中的应用主要包括温度传感、湿度传感、压力传感以及流量传感等。

其中,温度传感技术能够准确测量设备内部的温度情况,以保证加工过程中的温度稳定性,并根据测量结果对加热设备进行控制。

湿度传感技术可以监测加工环境中的湿度变化,保证加工过程中米粒的质量和口感。

压力传感技术可以测量设备内的压力情况,对加工过程中的压力进行控制,以防止设备故障或意外。

流量传感技术能够监测设备中液体或气体的流量情况,保证加工流程的平稳进行。

与传感技术相配套的自动控制系统设计是碾米加工设备的关键之一。

自动控制系统通过收集传感器传回的数据,根据预设的加工要求和设备性能,自动调整设备的运行参数,以实现加工过程的自动化控制。

自动控制系统设计应考虑到碾米加工的特点和要求,包括对温度、湿度、压力和流量等参数的控制范围和精度的要求。

在系统设计中,需要合理选择控制器和执行器,并保证其与传感器的信息传递和协作的有效性。

在碾米加工设备的传感技术与自动控制系统设计中,还需要考虑设备的可靠性和安全性。

可靠性是指系统在长时间运行中保持良好性能的能力,应采用高品质的传感器和控制器,并进行定期维护和检修。

安全性是指系统在运行过程中保证操作人员和设备的安全,应设置安全警报和保护装置,确保在设备故障或操作失误时能及时发出警报或停机。

在传感技术与自动控制系统设计的过程中,还可以考虑引入人工智能算法和大数据分析技术。

通过对大量数据的采集和分析,可以优化加工过程中的参数设置,提高加工效率和产品质量。

人工智能算法可以通过学习和优化自动控制系统的运行策略,进一步提高系统的智能化水平。

碾米机械的自动化生产线研究与设计

碾米机械的自动化生产线研究与设计碾米作为从稻谷中获得大米的关键工序之一,其生产效率和质量对于大米加工工业的发展至关重要。

为了提高碾米的生产效率和产品质量,许多企业开始引入自动化生产线,并对碾米机械的自动化生产线进行研究和设计。

在碾米机械的自动化生产线研究与设计中,首先需要考虑的是生产线的整体规划和布局。

根据生产线的实际需求和生产工艺的要求,合理布置生产设备、输送设备和检测设备的位置,以确保生产各环节之间的高效衔接和流畅运作。

此外,还需要考虑生产线的可扩展性,以便在需要增加产能时能够方便地进行扩展。

其次,自动化设备的选型和配置是碾米机械生产线设计的关键环节。

自动化设备包括自动送料装置、碾米机、脱皮器、分选机、筛选机等。

在选型时需要考虑设备的稳定性、安全性、效率以及适应不同规格稻谷的能力。

此外,还需考虑设备之间的协同工作和信息交流,以确保整个生产线的高效运作。

在自动化生产线的设计过程中,需要充分考虑生产过程中的精度要求和自动化控制系统。

对于碾米机械而言,精度要求往往决定了生产线各个环节设备的选型和配置。

在自动化控制系统方面,可以采用PLC控制、传感器监测、人机界面等技术手段来实现生产线的自动化控制和操作。

通过合理地设置参数和制定操作流程,可以提高生产线的生产效率和产品质量,并减少人为因素对生产的影响。

另外,在碾米机械的自动化生产线设计中,还需考虑设备的维护和保养问题。

定期对设备进行维护和保养,检查设备的运行状态和性能,及时更换磨损部件,以确保设备的正常运行和延长设备的使用寿命。

此外,为了确保生产线的安全性和稳定性,还需配备安全设备和报警装置。

例如,对于碾米机械的自动化生产线,可以配备火灾报警器、温度传感器、烟雾报警器等安全设备,以及急停按钮、门禁控制等安全措施,确保工人和设备的安全。

最后,碾米机械的自动化生产线研究与设计还需要考虑环境保护和资源利用。

在生产过程中,可以采用环保型设备,如低噪音、低排放的碾米机械,减少对环境的污染。

碾米加工成套设备的机械设计与结构优化

碾米加工成套设备的机械设计与结构优化随着人们对于食品安全和质量的要求越来越高,碾米加工成套设备在农业领域发挥着重要的作用。

这些设备的机械设计和结构优化对于提高加工效率、降低能耗、保持产品品质至关重要。

本文将探讨碾米加工成套设备的机械设计和结构优化的关键要素,并提出一些改进的方向和方法。

在进行碾米加工时,设备的机械设计应考虑以下几个因素:加工效率、能耗、易维护性和产品品质。

首先,加工效率是影响设备性能的重要指标。

设备应设计成能够在一定时间内处理更多的稻谷,并尽量减少设备停机时间。

其次,设备的能耗也是非常重要的考虑因素。

通过减少能量损失和优化能源利用,设备可以降低能耗并提高生产效益。

此外,易维护性也应被纳入设计考虑,使得设备在出现故障时能够迅速维修,以减少停机时间和生产损失。

最后,产品品质是决定设备应用价值的重要因素之一。

设备应保证产品的均匀度、色泽和口感,以满足消费者对于优质米饭的需求。

针对碾米加工成套设备的机械设计与结构优化,提出以下改进方向和方法:1. 加工效率的提升:通过改进设备的输送系统和研磨机构,可以提高加工效率。

例如,设计更高效的输送带系统,确保稻谷在加工过程中的顺畅流动,并减少堵塞和停机的发生。

此外,采用先进的研磨机构和磙皮机,能够有效去除稻谷表面的外壳和杂质,并提高碾磨效果,从而提高加工效率。

2. 能耗的降低:通过优化设备的动力传输系统和控制系统,可以降低能耗。

例如,采用高效的电动机和减速机,降低机械能的损失。

另外,应用先进的传感器和自动控制技术,实现设备的智能化控制和自动化运行,节约能源并提高生产效益。

3. 易维护性的提高:通过合理的设备结构设计,可以提高设备的易维护性。

例如,合理布置设备的各个部件,方便维修人员进行维护和更换。

此外,采用模块化设计和标准化零件,可以快速替换损坏的零部件,并减少维修时间。

4. 产品品质的保证:通过优化设备的研磨机构和控制系统,可以提高产品的品质。

例如,采用先进的研磨技术,确保稻谷的研磨均匀和细腻。

日产150吨大米糖浆设备及工程预算

日产150吨大米糖浆设备及工程预算序号位号设备名称型号规格材质数量功率总功率单价合计(KW) (KW) (万元)(万元)1 稀糖水储罐SS 1 3.0 3.02 提升机CS 23 6 2.0 4.03 浸泡罐9m3(可浸泡5ton米) SS 8 2. 16.04 砂盘淀粉磨CI 8 15 120 1.0 8.05 淀粉罐4m3 SS 1 1.0 1.06 减速机CI 1 3 3 0.4 0.47 高温浓浆泵SS 2 7.5 15 0.6 1.28 调浆罐SS 3 1.0 3.09 减速机CI 3 3 3 0.4 1.210 液化喂料罐SS 1 1.8 1.811 减速机CI 1 3 3 0.5 0.512 高温浓浆泵CS+SS 2 15 30 1.0 2.013 电磁流量传感器CS+SS 1 0.8 0.814 一次喷射液化器SS 1 2.6 2.615 一次保压罐SS 1 2.0 2.016 反应罐SS 1 1.5 1.517 减速机CI 1 2.2 2.2 0.3 0.318 加酶泵SS 1 0.5 0.519 液化中转泵CS+SS 2 7.5 15 0.6 1.220 层流罐SS 8 1.5 1221 二次反应罐SS 1 1.5 1.522 减速机CI 1 2.2 2.2 0.3 0.323 高温浓浆泵CS+SS 2 15 30 0.8 1.624 二次喷射液化器SS 1 2.6 2.625 二次保压罐SS 1 2.0 2.026 闪蒸罐SS 1 1.5 1.527 液化中转泵CS+SS 2 7.5 15 0.6 1.228 洗渣罐SS 4 1.0 4.029 洗渣减速机CI 4 3 12 0.4 1.630 高温浓浆泵CS+SS 4 7.5 30 0.6 2.431 洗渣中转罐SS 1 3.0 3.032 减速机CI 1 3 3 0.4 0.433 脱洗进料泵SS 2 7.5 15 0.6 1.234 箱式压滤机60m2 聚丙稀 6 3 18 4.5 27.035 稀糖水罐SS 1 1.5 1.536 浓浆泵A3+SS 1 3.0 3.0 0.4 0.437 米渣绞龙CS+SS 1 5.5 5.5 3.0 2.538 进料绞龙CS+SS 1 3.0 3.0 1.6 1.239 破碎机CS+SS 1 5.5 5.5 0.6 0.640 管束烘干机CS+SS 1 22.0 22.0 30 3041 粉碎机A3+SS 1 7.5 7.5 0.6 0.642 气流烘干机500kgH2O/ton steam CS+SS 1 30.5 30.5 28 2843 傻瓜型分级筛CS+SS 1 3 3 2.0 2.044 粉碎机CS+SS 1 5.5 5.5 0.5 0.545 蛋白粉冷却气流CS+SS 1 9.7 9.7 5.0 5.046 脉冲布袋除尘器CS+SS1 2.2 2.2 6.0 6.047 单螺杆空压机7 m3 0.7Mpa A3 2 22 44 7.0 14.048 空气贮罐φ1000×2000 0.8Mpa CS 1 1.5 1.549 糖化入料泵 1 150 热交换板 2 451 糖化罐100m3 10 20052 糖化出料泵 1 153 脱色罐25m3 4 8054 板框入料泵 3 355 板框过滤机 3 1856 G离交前罐25m3 1 2057 G离交泵 5 558 G离交 1 10059 G离交后罐25m3 1 2060 G精密过滤入料泵 2 261 G精密过滤 2 1062 G精密过滤后罐25m3 1 2063 四效浓缩 1 5064 异构前罐35m3 1 2565 异构入料泵 2 266 异构前过滤器 2 167 硫酸镁加药罐 1 168 碳酸钠加药罐 1 169 焦亚硫酸钠加药罐 1 170 自动调pH装置 1 271 加药泵及调浆罐 4 372 异构柱及加酶罐7 3073 F离交前罐25m3 1 2074 F离交泵 5 575 F离交 1 10076 F离交后罐25m3 2 4077 F精密过滤入料泵 2 278 F精密过滤 2 1079 F精密过滤后罐25m3 2 4080 纯化前罐及卸土罐25m3 3 5081 热交换板 1 282 纯化前过滤器 2 1.283 纯化机组客户提供 1 084 纯化后罐 2 4085 纯化入料泵 1 386 成品四效浓缩 1 5087 成品罐25m3 4 8088 热交换板 2 489 成品泵 3 390 浓液脱色前罐25m3 2 4091 四效浓缩 1 5092 果寡糖成品罐 2 4093 反渗透组 1 3094 布土罐 4 495 冷却系统 1 4096 废水系统不含土建部分 1 10097 酸罐 2 4098 硷罐 2 4099 酸硷回收罐 2 40 100 离交热交换板 2 4 101 蒸气锅炉 1 20 102 发电机250KW 1 20 103 钢板仓 1 50 104 布土及酸硷泵9 1 9 105 糖水罐及热水罐15m3 2 20 106 糖水罐及热水罐泵 2 2 107 离交热交换板 3 6 108 异构前交换板 1 2 2 109 浓缩交换板 2 2 4 110 分离塔60m3 2 150 300 111 feed tank 15m3 1 20 112 Water tank 15m3 1 15 113 Glucose tank 15m3 1 15 114 Fructose tank 15m3 1 15115 半成品罐30m3 1 25 116 离交混床 2 30 117 四效浓缩 1 50 118 HF精密过滤 2 10 119 HF入料泵 3 3 120 分离塔热交换板 2 4 121 小计2305.3 122 管道及电力系统总设备×0.3691.6 123 流量计液位计等100 总价人民币(万) 3096.9。

碾米机械的设计与优化

碾米机械的设计与优化随着农业机械化的发展,碾米机械在农村地区被广泛使用,用于将稻谷加工成大米。

碾米机械的设计与优化对于提高农产品加工效率、减少劳动力成本、提高农民收入具有重要意义。

本文将介绍碾米机械的设计原理、目前存在的问题以及优化方案。

首先,碾米机械的设计原理是基于稻米和稻壳的物理特性。

稻米外层有一层稻壳,设计师需要通过碾米机械将稻谷去壳破碎,并分离稻米和稻壳。

碾米机械一般由进料系统、碾米系统、筛分系统和排渣系统组成。

进料系统将稻谷送入碾米系统,碾米系统通过摩擦和压力将稻谷去壳破碎,筛分系统将稻米和稻壳分离,排渣系统将稻壳排出机外。

然而,目前存在的问题是碾米机械效率低、能耗高、易损耗等。

为了提高碾米机械的效率,可以采取以下优化方案。

首先,优化碾米系统的结构,采用高速旋转的碾米辊、增加碾米辊的数量,使稻谷更加充分地受力破碎,提高碾米效果。

其次,优化碾米系统的控制系统,引入自动化技术,监测稻米和稻壳的分离情况,及时调整碾米辊的间距和碾米速度,以达到更好的碾米效果。

再次,进行结构材料的优化设计,选择抗磨损、耐腐蚀的材料,减少机械部件的磨损,延长机械使用寿命。

最后,优化整个系统的能耗,采用节能设备和控制技术,降低碾米机械的能耗,减少对环境的负荷。

除了上述问题和优化方案,碾米机械设计中还需考虑人性化设计和安全性。

首先,碾米机械应具有易于操作的界面和人性化的控制系统,方便农民使用和维护。

其次,应充分考虑碾米机械的稳定性和安全性,设置安全保护装置,防止碾米过程中发生意外。

通过对碾米机械的设计和优化,可以提高农民稻米加工的效率和收入,促进农村地区农产品加工的发展。

碾米机械的设计和优化应结合农民的实际需求和生产环境,根据不同地区的稻谷品种和加工规模进行定制化设计。

此外,还需加强对碾米机械的维护和保养,定期检查和更换磨损部件,确保机械的正常运行。

总之,碾米机械的设计和优化对于农产品加工效率和农民收入的提高具有重要意义。

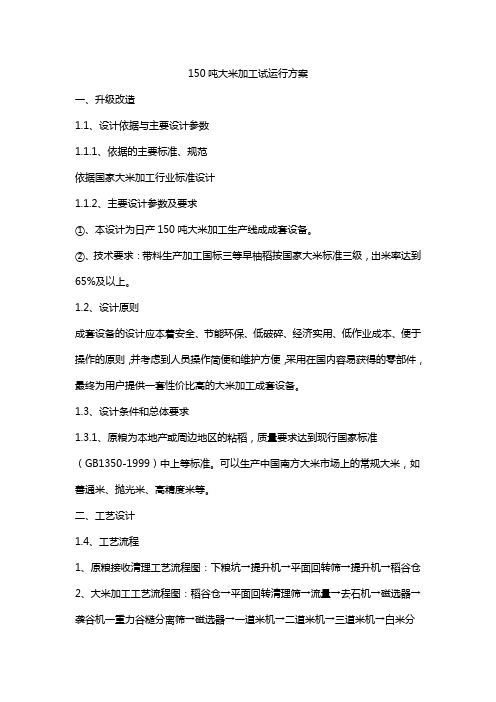

150吨大米加工试运行方案

150吨大米加工试运行方案一、升级改造1.1、设计依据与主要设计参数1.1.1、依据的主要标准、规范依据国家大米加工行业标准设计1.1.2、主要设计参数及要求①、本设计为日产150吨大米加工生产线成成套设备。

②、技术要求:带料生产加工国标三等早柚稻按国家大米标准三级,出米率达到65%及以上。

1.2、设计原则成套设备的设计应本着安全、节能环保、低破碎、经济实用、低作业成本、便于操作的原则,并考虑到人员操作简便和维护方便,采用在国内容易获得的零部件,最终为用户提供一套性价比高的大米加工成套设备。

1.3、设计条件和总体要求1.3.1、原粮为本地产或周边地区的粘稻,质量要求达到现行国家标准(GB1350-1999)中上等标准。

可以生产中国南方大米市场上的常规大米,如善通米、抛光米、高精度米等。

二、工艺设计1.4、工艺流程1、原粮接收清理工艺流程图:下粮坑→提升机→平面回转筛→提升机→稻谷仓2、大米加工工艺流程图:稻谷仓→平面回转清理筛→流量→去石机→磁选器→袭谷机一重力谷糙分离筛→磁选器→一道米机→二道米机→三道米机→白米分级筛→凉米仓→抛光机→抛光机→色选机→色选机→曲面抛光机→白米分级筛→成品仓→打包。

1.5、工艺流程设计说明1.5.1、清理工序原粮接收清理:稻谷从下粮坑经提升进入平面回转筛初清,利用平面回转筛初步清理稻谷中的大杂、小杂、轻杂等,确保加工的原粮干净无杂,然后进入稻谷仓暂存。

稻谷从稻谷仓出来后再次进入平面回转筛清理,确保稻谷干净无杂,然后进入TQSX125型吸式比重去石机去除粮食中的并肩杂质(如石头、砂乐、铁块等),该机在负压状态下工作,具有处理量大、扬尘小、去石效率高、操作维护简单、石中含粮少等特点;去石机可利用电容式料位器达到有料开机,无料停机的自动功能。

在著谷机、头道碳米机、头道抛光机的设备前道设置磁选设备,以去除稻谷及大米中的磁性杂质,确保设备的安全正常运转、使用寿命及成品的食用安全。

日产150吨大米加工全套碾米设备工艺设计

日处理150吨稻谷成套碾米设备设计说明书本设计方案为新建大米加工厂——日处理150吨稻谷生产线,设备选型以国产设备为主,关键设备进口。

厂房采用“假三层”结构。

加工品种为籼稻谷。

1.工艺方案设计1.1原粮设立为了便于本报告技术经济指标的分析,特设立三种(早、中晚稻)质量不同的稻谷以作原粮。

A早籼:净谷出糙率:75%;不完善粒:8%;爆腰率:10%;异品种粒:12%(按粒形区分);黄粒米:1.5%;粒型:1.99(长宽比);千粒重26g;水份13.5%;杂质总量:1.0%。

B晚籼:净谷出糙率:76%;不完善粒:7%;爆腰率:8%;异品种粒:10%(按粒形区分);黄粒米:1.5%;粒型:1.99(长宽比);千粒重26.2g;水份13.5%;杂质总量:1.0%。

C中优:净谷出糙率:77%;不完善粒:6%;爆腰率:7%;异品种粒:5%(按粒形区分);黄粒米:1.1%;粒型:3.18(长宽比);千粒重27g;水份13.6%;杂质总量:1.0%。

“C中优”为优质稻品质的代表,其胶稠度较高,食味品质好,出糙率按国标二等稻谷设定,粒型较细长(长宽比=3.18),原粮也设定有一定的爆腰(7%)。

上面设定的三个品种的原粮设定品质在湖北有一定的代表性,若采用常规碾米加工工艺其破碎率高,必须针对上面的品种制定合理的工艺方案。

1.2 工艺流程设计日处理150吨稻谷,设计为“假三层”楼房式结构,针对“A早籼”、“B晚籼”及“C中优”等三个品种,前两个品种爆腰率高,第三个品种粒型细长易折断,砻谷段必须采用轻压脱壳和回砻谷分级加工的工艺;碾米段要采用“低温升”碾工艺;提升设备也必须选用低破碎率的低速提升机等工艺措施,把碎米降低到最低限度,提高出品率。

根据生产不同精度等级的成品米、环保、关键工艺的自动化控制、工艺设备的先进性以及降低生产成本和设备投资等方面的要求,本工艺设计及设备选型的原则:运用新工艺、新设备降低加工过程中的增碎;采取灵活多变的工艺路线,满足加工高、中、低多种成品大米需求;实现副产品的集中收集,采用(必要的)自动控制和模拟显示,提高智能化水平,减少人员配备,降低操作难度和电耗;采取两级除尘杜绝环境污染,在保证上述要求的前提下,重在提高“投入产出比”,使新建的米厂十年不落后。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日处理150吨稻谷成套碾米设备设计说明书本设计方案为新建大米加工厂——日处理150吨稻谷生产线,设备选型以国产设备为主,关键设备进口。

厂房采用“假三层”结构。

加工品种为籼稻谷。

1.工艺方案设计1.1原粮设立为了便于本报告技术经济指标的分析,特设立三种(早、中晚稻)质量不同的稻谷以作原粮。

A早籼:净谷出糙率:75%;不完善粒:8%;爆腰率:10%;异品种粒:12%(按粒形区分);黄粒米:1.5%;粒型:1.99(长宽比);千粒重26g;水份13.5%;杂质总量:1.0%。

B晚籼:净谷出糙率:76%;不完善粒:7%;爆腰率:8%;异品种粒:10%(按粒形区分);黄粒米:1.5%;粒型:1.99(长宽比);千粒重26.2g;水份13.5%;杂质总量:1.0%。

C中优:净谷出糙率:77%;不完善粒:6%;爆腰率:7%;异品种粒:5%(按粒形区分);黄粒米:1.1%;粒型:3.18(长宽比);千粒重27g;水份13.6%;杂质总量:1.0%。

“C中优”为优质稻品质的代表,其胶稠度较高,食味品质好,出糙率按国标二等稻谷设定,粒型较细长(长宽比=3.18),原粮也设定有一定的爆腰(7%)。

上面设定的三个品种的原粮设定品质在湖北有一定的代表性,若采用常规碾米加工工艺其破碎率高,必须针对上面的品种制定合理的工艺方案。

1.2 工艺流程设计日处理150吨稻谷,设计为“假三层”楼房式结构,针对“A早籼”、“B晚籼”及“C中优”等三个品种,前两个品种爆腰率高,第三个品种粒型细长易折断,砻谷段必须采用轻压脱壳和回砻谷分级加工的工艺;碾米段要采用“低温升”碾工艺;提升设备也必须选用低破碎率的低速提升机等工艺措施,把碎米降低到最低限度,提高出品率。

根据生产不同精度等级的成品米、环保、关键工艺的自动化控制、工艺设备的先进性以及降低生产成本和设备投资等方面的要求,本工艺设计及设备选型的原则:运用新工艺、新设备降低加工过程中的增碎;采取灵活多变的工艺路线,满足加工高、中、低多种成品大米需求;实现副产品的集中收集,采用(必要的)自动控制和模拟显示,提高智能化水平,减少人员配备,降低操作难度和电耗;采取两级除尘杜绝环境污染,在保证上述要求的前提下,重在提高“投入产出比”,使新建的米厂十年不落后。

日处理150吨稻谷生产线工艺方框图原粮接收→初清→清理→去石→磁选→分级砻谷→糙米清理→谷糙分离→糙米调质→立式碾米机组→动态凉米→凉米分级→一次抛光→色选机→二次抛光→三次抛光→白米分级→滚筒精选→计量包装(工艺设计详见工艺流程图)2.工艺流程特点说明2.1 稻谷清理清理工序由初清筛、振动筛、磁选器和去石机组成,采用了的风筛结合和高效比重去石组成的稻谷清理工艺,确保大、中、小及轻杂、铁磁性金属杂质、沙石以及瘪谷的清除效率。

2.2 砻谷及谷糙分离采用“3M”砻谷及谷糙分离工艺,实现分级砻谷,二次吸壳,去除糙碎和部分不完善粒以及糙米精选等工艺。

本工艺要点:其一是通过降低砻谷机的脱壳率即降低辊间压力以减轻砻谷机辊压造成的糙米破碎和损伤;其二,回砻谷多是开边谷(有的糙米已经”露头”),对于回砻谷采用微压砻谷的单独加工进一步降低砻谷机辊压造成的糙米破碎和损伤;其三,通过糙米清理提高糙米纯度,确保后路谷糙分离工序效果;其四,对于加工高精度大米,米中的“腹白”严重影响其感观质量和价格,“腹白”粒实质上是未成熟粒,通常是通过色选机去除,本工艺在糙米清理的同时可提取未成熟粒(不完善粒),提高了加工高精度大米设备投资的“性价比”;其五,采用“消化吸收”日本佐竹技术双体谷糙分离机实现糙米的精选提高糙米的品质,同时降低或杜绝人工操作不当造成的成品含谷质量问题。

与常规工艺相比,采用本工艺可提高出米率2~5%。

2.3糙米清理工艺同稻谷大小相同的疏松泥块其比重与稻谷相当,去石机难以去除,但通过砻谷机后,它们被破碎,最后在白米分级筛同碎米一起筛出,米厂的碎米特别是小碎中含大量的灰份,不能作为食品原料。

本工艺在砻谷机后配备了糙米清理机,有效去除这些杂质,使碎米可作为食品原料。

2.4 碾米及抛光米机段的增碎占整个碾米工艺流程总增碎60%以上,目前常规长粒型籼稻加工米机段的增碎在15%以上。

要减少碎米采用低温升碾米工艺,采用CFM1818A型低温升碾米机组,确定要保证单位产量碾白运动面积达到6m2/t.s,合理设计米机的风量,使每道米机的增碎控制在3%左右。

对于大米抛光不论是光亮度和增碎指标,冷米抛光明显优于热米抛光。

在抛光工序前路选用振动吸风式白米分级筛,提取小碎和吸风凉米对白米调质,以保证抛光效果。

采用低温碾米把米的温升控制在10℃以下,在抛光机前增加凉米分级工艺,筛除1/2(粒长)以下的碎米,使米温接近室温,不仅提高白米抛光后的亮度,而且可使抛光机的增碎减少2%以上。

采用低温碾米机组、凉米分级和抛光等组成的低温碾米工艺,与常规碾米工艺相比,将使米厂的碎米减少5%以上,这对增加大米加工企业经济与社会效益,有意义重大。

抛光机选用CFP100B型抛光机,采用即可一次抛光又可串联二、三次抛光工艺,即可加工洁净米(国标特二米)又可加工免淘米。

2.5 白米整理色选及包装采用按粒度分级和按长度精选的白米整理工艺,工艺调整灵活,可适应成品米的不同含碎要求。

为了保证成品米色感质量,选用先进的120通道色选机(进口),在去除黄粒等深色粒的同时又能去除部分“腹白”粒。

配备保鲜型小包装设备(5kg/袋)、中包装设备(10~50kg/袋)以保证大米适应市场不同消费阶层需求。

2.6 物料输送主流程的稻谷、糙米及白米的垂直输送采用低破碎的新型低速提升机,水平输送设备采用输送机主要输送米糠和灰分。

稻壳采用气力输送,稻谷流管和稻壳气力输送采用玻璃管道以提高使用寿命。

2.7 通风除尘每一提升机设有吸尘,加强通风除尘,采用离心除尘器和布袋除尘器、低压脉冲除尘器组成的两级除尘系统,使车间内外粉尘符合国家环保标准。

2.8 电气控制主要单机设备前配有单机控制盘。

对各设备电机采取断相、过流双重保护,配套的设备开关柜中的主要元件采用“西门子”器件,保证电机保护的可靠性。

主要单机的仓、斗上设置外置电容式料位器,主要单机设备采取闭环两位自动控制,杜绝生产过程中人为故障,稳定工艺流程及产品质量。

配备控制柜——整个工艺流程控制系统,按各工序流量要求实现主要工段的无人操作的自动控制,并实现自动手动切换。

配备工艺流程模拟屏,适时监控整个工艺流程状况、主要设备电流状况。

主要设备电机回路配有电流传感器,将各个设备电流信号传送模拟屏计算机,计算机适时扫描采样每个主机设备运行电流并在模拟屏上显示。

2.9 其他说明工艺流程的前端配有毛谷计量的电子流量计,便于企业内部核算管理。

3.主要技术经济指标3.1 原粮指标杂质≤1.0%;水份≤14.5%;不完善粒≤5%;异品种粒≤3%;(国标GB/T17891-1999)本方案设立的三个品种有两个“A早籼”和“B晚籼”达不到等级稻谷的出糙率标准,相应出米率会偏低。

3.2 成品质量a.糠粉≤0.15%(特级米)b.矿物质≤0.02%c.带壳稗粒≤20粒/kg (色选机前样)d.稻谷粒≤8粒/kg (色选机前样)e.水份≤14%f.成品含碎:①国标≤30%(其中小碎≤2%);②根据需方要求,小包装整精米含碎≤10%;③根据需方要求,中包装整精米含碎≤15%;以上指标参照国家标准GB1354-86《大米》特级米标准。

3.3 产量a. 免淘米:100吨/日(3.8~4.5吨/小时,成品含碎≤6~10%,三次抛光)b. 洁净米:120吨/日(4.3~5.0吨/小时,成品含碎10~15%,一次抛光,国标特级米)c. 标一米:120~140吨/日(5.2~5.7吨/小时,成品含碎15~25%,无抛光,国标标一米)d. 糙米:160~180吨/日(7~8.3吨/小时,含碎4~10%,稻谷粒≤8粒/kg)3.4包装机规模5 kg /袋:100 吨/日(4.5吨/小时)15 kg /袋:120 吨/日(4.9吨/小时)25 kg /袋:180吨/日(7.5吨/小时)3.5 装机容量总装机容量:619.8kw(其中包括所有成套设备及所有风网)。

采用二级除尘动力为96.3kw,占总装机容量的12.8%;稻壳粉碎部分(包括粉碎机风网设备)为106.1KW,占总装机容量的15.3%。

实际日处理150吨稻谷生产线装机容量为503.5KW(不含稻壳粉碎系统)。

3.5.1加工免淘米运行动力配备动力:377~503.5 kw;预计电耗:77~103度/吨米(48~67度/吨谷);(串联三次抛光、色选、白米分级、中小包装,精度超过特级米标准)3.5.2 加工洁净米运行动力配备动力:197~353 kw;预计电耗:48~70度/吨米(32~42度/吨谷);(一次抛光、色选、白米分级、中小包装,产量4.9吨/小时,精度超“特二”)3.5.3 加工标一米运行动力:配备动力:110~263 kw;预计电耗:18~39度/吨米(12~27度/吨谷);(三道碾,无抛光和长度分级,通过色选、白米分级及中包装,精度达到“标一”)(以上数据属于估算,因设备实际运行中不一定达到设备的额定功率)3.6大米车间总占地面积:742M23.7 车间粉尘浓度≤10mg/ M33.8 车间外粉尘浓度≤120mg/ M33.9 环境噪声≤ 85bB(A)3.10 出品率出品率的高低与原粮质量、品种、成品精度、成品含碎量等诸多因素有关。

针对本方案设立的“A早籼”、“B晚籼”及“C中优”等三个品种的稻谷样品以及要求成品的质量,三个品种稻谷的出品率:4. 环境保护和综合利用4.1 环境质量影响预测本项目属于食品(大米)、饲料加工生产,在整个工艺过程中无废水、废气和废渣等影响环境的废物排放,在稻谷加工过程中产生大量灰尘,为了杜绝粉尘对环境的污染,本设计采用了先进的二级除尘系统,与常规除尘系统相比,虽增加装机容量,其除尘效果大大优于常规米厂。

大米车间的工艺用风系统均采用了由离心除尘器和布袋除尘器两级除尘风网,第一级离心除尘器可除去粒度10μm以上的粉尘,第二级布袋除尘器除去粒度1μm以下的粉尘,保证了车间内空气含尘浓度≤10mg/M3,排放大气空气含尘浓度低于≤120mg/M3,符合国家环保标准,因此,本项目投产后不会给环境带来不良影响。

4.2 环境保护措施及标准稻谷加工副产品如粉碎稻壳糠、米糠、碎米以及下脚料等在包装和运输过程中的抛撒会对厂区环境带来影响,单这些工副产品均是有一定经济价值的产品,新建米厂必须制定严格的操作规程和规章制度进行管理,杜绝环境污染,提高经济收益。

本项目环保设计执行以下标准:a.《中华人民共和国环境保护法》b.《工业企业设计卫生标准》c.《大气环境质量标准》d.《工业企业噪声卫生标准》5. 工业卫生、安全防护措施、劳动定员和人员培训5.1工业卫生大米加工属粮油食品工业的范畴,因此所有车间和附属设施均必须符合食品工业卫生要求,在厂房设计和设备选型以及生产安排和实际生产及产品流通中都必须遵守《中华人民共和国食品卫生法》,遵守卫生防疫部门的规定。