钢的缺陷金相组织

汽车钢板弹簧金相组织及缺陷组织

极 限, 又有 一定 的 韧 性 .

生 . 面严重脱碳 , 表 将降低 表面硬度 , 有效 的截面 面积 使用

缩小 , 而载荷能 力下 降 . 从 表面缺 陷则造成 局部应力 集 中, 导致裂纹产生 , 起早 期失 效 , 引 这都 是影 响汽 车钢 板 弹簧

方法 消除 .

因钢板厚度 大 , 由于 淬火 冷速 不够 , 冷却 过程 中过 冷奥 在 氏体于晶界处首先析出铁素 体 , 着在其周 围发 生屈 氏体 接

转变, 随着温度下 降至 中温转 变 区时 , 过冷 奥 氏体发 生上

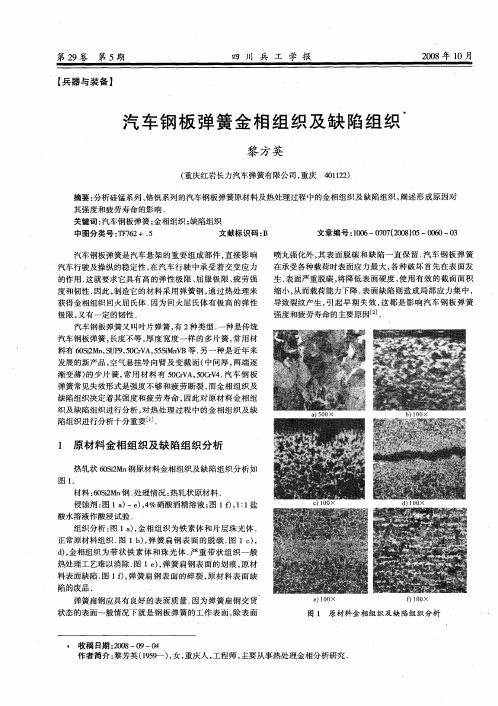

正常原材料组织 . 1b , 图 ) 弹簧 扁钢 表 面 的脱 碳 . 1c , 图 )

d, ) 金相组织为 带状 铁素 体 和珠光 体 . 重带 状组 织一 般 严 热处 理工 艺难 以消除 . 1e , 图 ) 弹簧 扁钢表 面 的划 痕 , 材 原 料表 面缺陷 . 1f, 图 ) 弹簧扁 钢表 面的碎 裂 , 原材料 表 面缺

热轧状 6 S Mn 0 i 钢原材料金相组织及 缺陷组织 分析如 2

图1 .

材料 :0 i 钢 . 6 S Mn 处理情况 : 2 热轧状原 材料 . 侵蚀剂 : 1a ~ )4 图 ) e ,%硝 酸酒精溶 液 ; 1f, : 盐 图 ) 1 1 酸水溶液作酸浸试验 .

组织分析 : 1a , 图 )金相 组织 为铁素体 和 片层 珠光体 .

为淬火 马氏体 , 残余奥 氏体 , 出铁素 体 , 出屈 氏体 和上 析 析 贝氏体 . 图示是 生产 空气 悬 挂导 向臂 的弹 簧钢 5CV 0 r4材

料, 规格为 4 ×10 超速 油淬火 . 5 0, 钢加 热完 全奥 氏体 化后 ,

所有钢材常见缺陷及原因

钢材常见缺陷及原因、圆钢1划伤特征:一般呈直线型沟痕,可见沟底,长度由肉眼刚刚可见到几毫米不等,长度自几毫米至几米不等,可断续分布,也可能通长分布。

原因:导卫表面不光滑,有毛刺或磨损严重;滚动导轮不转或磨损严重;翻钢板表面不光滑刮伤;在运输过程中辊道盖板等刮伤。

2折叠特征:沿轧制方向呈直线状分布,外形似裂纹,边缘有时呈锯齿状,连续或断续分布,深浅不一,内有氧化铁皮,在横断面上看,一般呈折角。

原因:前某一道次出耳子;前某道次产生划伤、轴错、轧槽损坏或磨损严重、飞边等;原料表面有尖锐棱角或裂纹。

3结疤特征:一般呈舌形或指甲形,宽而厚的一端和基体相连;有时其外形呈一封闭的曲线,嵌在钢材表面上。

原因:前一孔型轧槽损坏破损或磨损严重;外界金属落在轧件上被带入孔型,压入钢材表面;前一道次轧件表面有深度较大的凹坑。

4耳子特征:出现于成品的两旁辊缝处,呈平行于轴线的突起条状。

有两侧耳子、单侧耳子、全长出耳、局部出耳和周期出耳等。

原因:孔型设计不良,宽展估计过小;成品前料型高度较大;成品孔辊缝小;终轧温度低,宽展增加;成品导板安装不正、尺寸大或磨损严重;横梁或导板盒松动;轧槽更换错误或轧机轴承损坏。

5弯曲特征:有头部弯曲、局部弯曲、全长弯曲等。

原因:出口导卫安装过高或过低;温度不均;上下辊径差过大;冷床不平,成品在冷床上排列不齐,移动速度不一致,翻钢设备不良;冷却水分布不均匀,成品冷却不均;精整操作不良。

6翘皮特征:呈鱼鳞状或分层翘起的薄皮,大部分是生根的,也有不生根的。

原因:导卫装置加工或安装不良,围盘有尖锐棱角,刮伤了轧件表面,再轧后,引起翘皮;输送辊道表面粗糙,刮起伤了轧件表面,再轧后造成翘皮;轧件带有薄耳子;轧槽磨损严重,轧件在孔型内打滑;连铸坯内部有较大的皮下气泡,轧后破裂形成翘皮。

7表面夹杂特征:一般呈点状、条状或块状分布,其颜色有暗红、暗黄、灰白等,机械地粘结在成品表面上,不易剥落,且有一定的深度。

Q235钢渗硼层组织缺陷金相分析

蔹 7sI 艺 l c

T c n lg eh ooy

五 金 科 技

Q2 5 3 钢渗硼层组织缺 陷金相分析

2 0 0 合肥工业大学材料科学与工程学院 3 09 汪冬梅

【 摘要】 对制砖 机模板用 Q2 5低碳钢 进行 了固体粉末渗硼处理。利用光学显微镜和显微硬度计对渗 层组织进行了金相观 3

察和 渗 硼 层 硬 度分 布 测试 。 析 了渗 硼 层 组 织 中的 缺 陷。 结 果 显 示 渗 硼 层 组 织 中 的缺 陷主 要有 : 硼 层 过 薄 ; 硼 层 生 长 不 连 分 渗 渗

续 : 层 中有 裂 纹 、 渗 孔洞 、 硼齿 分 叉及 渗 硼 层 组 织 疏 松等 , 外 还 观 察 到 呈不 连 续 状 态 的 硼 化 物 生 长 现 象 。 提 高 渗 硼 质量 , 免 另 为 避

e h t al n lz d Th n e t a in rs l h we h tt e mirsr cu e d f csmany icu e ( t et ik e s mp ai l a ay e . e iv si t e ut s o d t a h cO tu l r ee t il n ld d。 1)h hc n s c y g o s

m ir s r c u e a d t e di r u i n o ar n s a u s we l s t e t ik e s o o o it t r n h s i t fh d e s v le a la h h c n s f r nz d l e a e b e n e t t d b u tb o b a g O t s m ir gr p y a d Vi k r c o a d e s t s er u I e mO e h c o tu t r e e t n b o ie a erwe e p i c o a h n c e s mir h r n s e t .F r r r .t e mi r s r c u e d f c s i or n z d l y r c h

钢中常见的金相组织区别简析

钢铁中常见的金相组织区别简析钢铁中常见的金相组织1.奥氏体-碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格。

晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处2.铁素体-碳与合金元素溶解在α-Fe中的固溶体。

亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。

3.渗碳体-碳与铁形成的一种化合物。

在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。

过共析钢冷却时沿A cm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。

铁碳合金冷却到A r1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。

4.珠光体-铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。

珠光体的片间距离取决于奥氏体分解时的过冷度。

过冷度越大,所形成的珠光体片间距离越小。

在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。

在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。

在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。

5.上贝氏体-过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。

过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。

若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。

钢的缺陷分类

低倍下钢的缺陷的分类、特征、产生原因及评定原则1.一般疏松:特征:在酸浸试片上表现为组织不致密,呈分散在整个截面上的暗点和空隙。

暗点多呈圆形或椭圆形,空隙在放大镜下观察多为不规则的空洞或圆形针孔。

这些暗点和空隙一般出现在粗大的树枝状晶主轴和次轴之间,疏松区发暗而轴部发亮,当亮区和暗区的腐蚀程度差别不大时则不产生凹坑。

产生原因:钢液在凝固时,各结晶核心以树枝状晶形长大,在树状晶主轴和各次轴之间存在着凝固时产生的微孔系析集,一些低熔点的组元,气体和非金属夹杂物,这些微孔系和析集的物质经酸洗腐蚀后呈现组织疏松。

评定原则:根据分散在整个截面上的暗点和空隙的数量、大小及他们的分布状态,并考虑树枝状晶的粗细程度而定。

2.中心疏松:特征:在酸浸蚀试片的中心部位,呈集中分布的空隙和暗点,他和一般的疏松的主要区别是空隙和暗点仅存在于式样的中心部位,而不是分布在整个截面上。

产生原因:钢液在凝固是体积收缩引起的组织疏松及锭中心部位因最后凝固时气体析集和夹杂物聚集较为严重所致。

评定原则:以暗点和空隙的数量,大小及密集程度而定。

3.锭型偏析:特征:在酸浸试片上呈腐蚀较深的,并由暗点和空隙组成的,与原锭型横截面形状相似的纽带,一般为方形。

产生原因:在钢锭结晶过程中由于结晶规律的的影响,柱状晶区与中心等轴晶区交界处成分偏析和夹杂聚集所致。

评定原则:根据框形区域的组织树松程度和纽带的宽度加以平定。

必要时可测量偏析框边距离试片表面的最近距离。

4.斑点状偏析:特征:呈现不同形状和大小的暗色斑点,不论暗色斑点与气泡是否同时存在,这种统称为斑点状偏析。

当斑点分散分布在整各截面上时称为一般斑点状偏析;当斑点存在于试片边缘时称为斑点状偏析。

评定原则:一斑点的是量大小和分布状况而定。

5.白亮带:特征:呈现抗腐蚀能力较强,组织致密的亮白色或浅白色框带。

产生原因:连铸坯在凝固过程中,由于磁搅拌不当钢液凝固前沿温度梯度减小,凝固前沿聚集溶质的钢液留出而形成白亮带。

钢的缺陷金相组织

钢的缺陷对性能的影响

机械性能下降

钢的缺陷会导致其机械性能下降, 如强度、韧性、耐磨性等。这会 影响钢材的使用寿命和安全性。

疲劳强度降低

钢的疲劳强度是指其在交变应力作 用下的抗破坏能力。钢的缺陷会降 低其疲劳强度,使钢材容易发生疲 劳断裂。

腐蚀和氧化

钢的缺陷会加速其腐蚀和氧化过程, 导致钢材的耐腐蚀性能下降。这会 影响钢材的使用寿命和安全性。

钢的缺陷产生的原因

炼钢工艺问题

加工工艺问题

炼钢过程中,如果控制不当,会导致 钢中存在气体、夹杂物、偏析等冶金 缺陷。

钢材加工过程中,如果切割、焊接、 机械加工等操作不当,会导致钢材出 现裂纹、夹渣、气孔等缺陷。

夹杂物

总结词

夹杂物是指在钢中非金属的、不同于基体金属的杂质物。

详细描述

夹杂物通常是由于炼钢过程中未能完全去除的杂质或添加的 合金元素在钢中形成的。夹杂物的存在会降低钢的塑性和韧 性,影响其加工性能和使用性能。

偏析

总结词

偏析是指钢中化学成分的不均匀分布。

详细描述

在炼钢过程中,由于温度和化学反应的不均匀,会导致钢的化学成分在各个部分 存在差异。偏析的存在会使钢的性能产生不均匀性,影响其机械性能和使用寿命 。

气泡

总结词

气泡是指钢中存在的气体,通常为氢 气或氮气。

详细描述

气泡的形成通常是由于炼钢过程中未能将气 体完全排除或后期处理过程中气体重新溶解 到钢中。气泡的存在会降低钢的塑性和韧性 ,并可能导致破裂和疲劳强度下降。

疏松和缩孔

总结词

疏松和缩孔是指钢中存在的小孔洞或缩小的区域。

热轧过程中钢的金相组织为

热轧过程中钢的金相组织为

热轧过程中钢的金相组织主要包括以下几种:

1.轧压变体:在进行轧制变形的过程中,由于发生了局部应力

集中、局部热处理和局部残余应力的影响,使得晶粒发生变形,构成轧压变体。

这种组织形态主要是细小的非正交晶粒,形貌整齐,晶界清晰,晶粒间约束力存在,力学性能也较高。

2.塑性变体:由于受到热处理的影响,在轧制过程中形成的细

小的塑性变体。

这种组织形态主要是非正交的晶粒,晶界不清晰,晶粒间没有约束力。

3.热处理变体:由于在热处理过程中晶粒发生变形,构成了热

处理变体。

这种组织形态主要是正交的晶粒,晶界清晰,但无约束力存在。

4.显微压痕变体:由于在轧制过程中受到外界的压力和应力,

会使轧制钢产生显微压痕变体。

这种组织形态主要以晶粒的旋转变形、晶界粘滞与约束为主,晶粒间的界面处有明显的突起窝棱,使得晶粒间的弹性模量变大,形成强度也比较高。

- 1 -。

钢的缺陷金相组织

在GCr15、CrWMn、CrMn钢中,容易产生碳化物液 析。碳化物液析存在,切割了金属基体,使钢的脆性增大。 在热处理时容易产生淬火裂纹,并使工件在使用过程中由 于碳化物的剥落而成为磨粒磨损或形成疲劳破坏的发源地, 故其存在有较大的危险性。

反复锻造,可以改变碳化物不均匀性的程度。

编辑ppt

7

► 3、网状碳化物

网状碳化物实际上亦是碳化物不均匀的另一种形式。

在含碳量不大于0.77%的碳工具钢,合金工具钢,鉻 轴承钢等钢种,在热加工冷却过程中,碳化物沿晶界呈网 状析出,故称为网状碳化物。

形成网状碳化物的原因是由于钢材在热轧或退火过 程中,因加热温度过高,保温时间太长,造成奥氏体晶粒 的粗大,并在缓慢冷却过程中,碳化物沿晶界析出,形成 网状分布的碳化物。同样,在热加工的终止温度较高,在 随后的缓冷过程中亦形成网状碳化物。

带状组织不能用退火的方法来消除,应用正火的方法 来减轻或消除。

编辑ppt

6

2、带状碳化物

在钢的凝固过程中,由于成分偏析,使含有较高碳 和合金元素的钢内出现共晶碳化物,它在热加工过程中随 着变形、延伸呈带状分布,称为带状碳化物,或称碳化物 不均匀性。

碳化物不均匀性除受化学成分影响外,还与钢的冶 炼方法,浇注温度,钢锭的几何形状,钢锭的大小,钢锭 的冷却速度以及成材时的变形程度有关。

编辑ppt

5

三、显微组织缺陷观察

▪ 1、带状组织

在经热加工的亚共析钢显微组织中,铁素体与珠光体 沿压延变形方向交替成层状分布的组织称为带状组织。

带状组织使钢的机械性能产生各向异性,即沿着带状 纵向的强度高,韧性好,横向的强度低,韧性低。此外, 带状组织的工件热处理时易产生变形,且使得硬度不均匀。 归纳形成带状组织的原因,其外因为压延,其内因为钢锭 的磷、硫的偏析和夹杂物(见图4,MnS夹杂形成的带状)

钢材金相检验标准

登录-> 注册-> 回复主题-> 发表主题admin2006-07-06 10:511 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法2 GB/T 1979-2001 结构钢低倍组织缺陷评级图3 GB/T 4236-1984 钢的硫印检验方法4 GB/T 1814-1979 钢材断口检验法5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法6 YB/T 731-19870 塔型车削发纹检验法7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图)10 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法(2) 基础标准1 GB/T/T13298-91 金属显微组织检验方法2 GB/T224-1987 钢的脱碳层深度测定法3 GB/T10561-1988 钢中非金属夹杂物显微评定方法4 GB/T 6394-2002 金属平均晶粒度测定方法5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法6 GB/T/T13302-1991 钢中石黑碳显微评定方法7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法8 JB/T/T5074-1991 低、中碳钢球化体评级9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级10 DL/T 652-1998 金相复型技术工艺导则(3) 不锈钢1 GB/T6401-86 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法2 GB/T1223-75 不锈耐酸钢晶间腐蚀倾向试验方法3 GB/T1954-80 铬镍奥氏体不锈钢焊缝铁素体含量测量方法4 GB/T/T13305-91 奥氏体不锈钢中α-相面积含量金相测定法(4) 铸钢1 GB/T8493-87 一般工程用铸造碳钢金相2 TB/T/T2451-93 铸钢中非金属夹杂物金相检验3 TB/T/T2450-93 ZG230-450铸钢金相检验4 GB/T/T13925-92 高锰钢铸件金相5 GB/T5680-85 高锰钢铸件技术条件(含金相组织检验)6 YB/T/T036.4-92 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 JB/T/GQ0614-88 熔模铸钢ZG310-570正火组织金相检验(5) 化学热处理及感应淬火1 GB/T11354-89 钢铁零件渗氮层深度测定和金相组织检验2 GB/T9450-88 钢件渗碳淬火有效硬化层深度的测定和校核3 QCn29018-91 汽车碳氮共渗齿轮金相检验4 JB/T4154-85 25MnTiBXt钢碳氮共渗齿轮金相检验标准5 NJ251-81 20MnTiBRe钢渗碳齿轮金相组织检验6 ZB/T04001-88 汽车渗碳齿轮金相检验7 TB/T/T2254-91 机车牵引用渗碳淬硬齿轮金相检验8 JB/T/T6141.1-92 重载齿轮渗碳层球化处理后金相检验9 JB/T/T6141.3-92 重载齿轮渗碳金相检验10 JB/T/T6141.4-92 重载齿轮渗碳表面碳含量金相判别法11 GB/T5617-85 钢的感应淬火或火焰淬火有效硬化层深度的测定12 GB/T9451-88 钢件薄表面总硬化层深度或有效硬化层深度的测定13 ZB/J36009-88 钢件感应淬火金相检验14 ZB/J36010-88 珠光体球墨铸铁零件感应淬火金相检验15 NJ304-83 渗碳齿轮感应加热淬火金相检验16 JB/T2641-79 汽车感应淬火零件金相检验17 CB/T3385-91 钢铁零件渗氮层深度测定方法(6) 轴承钢1.YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2. GB/T9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 YB/T688-76 高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图)5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 JB/T/T6366-92 55SiMoVA钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)****************(7) 工具钢1 GB/T1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 GB/T1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 YB/T12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 ZB/J36003-87 工具热处理金相检验标准5 GB/T4462-84 高速工具钢大块碳化物评级图(8) 零部件专用标准1 GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法2 ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验3 ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验4 ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验5 JB/T3782-84 汽车钢板弹簧金相检验标准6 NJ309-83 内燃机连杆螺柱金相检验标准7 NJ326-84 内燃机活塞销金相检验标准8 JB/T/T6720-93 内燃机排气门金相检验标准9 JB/T/NQ180-88 内燃机气门座金相检验10 JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验11 JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验12 JB/T/GQ·T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验13 JB/T/GQ·T1151-89 机床用45钢调质组织金相检验14 NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验15 JB/T/T5664-91 重载齿轮失效判据16 CJ/T 31-1999 液化石油气钢瓶金相组织评定G 冶金金属理化性能实验方法1 GB/T 224-1987 钢的脱碳层深度测定法 Determination of depth of decarburization of steel2 GB/T 225-1988 钢的淬透性末端淬火试验方法 Steel-hardenability test by end quenching(Jominy test)3 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法 Etch test for macrostructure and defect of steels4 GB/T 227-1991 工具钢淬透性试验方法 Tool steel—method of hardenability test5 GB/T 228-1987 金属拉伸试验法 Metallic materials--Tensile testing6 GB/T 229-1994 金属夏比缺口冲击试验方法 Metallic materials—Charpy notch impact test7 GB/T 230-1991 金属洛氏硬度试验方法 Metallic materials—Rockwell hardness test8 GB/T 231-1984 金属布氏硬度试验方法 Metallic materials--Brinell hardness test9 GB/T 232-1988 金属弯曲试验方法 Metallic materials--Bend test10 GB/T 233-1982 金属顶锻试验方法 Method for forging test of metals11 GB/T 235-1988 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材) Metallicmaterials—Reverse bend test(Sheet and strip 3mm thick or less)12 GB/T 238-1984 金属线材反复弯曲试验方法 Metallic materials--Wire--reverse bend test13 GB/T 239-1984 金属线材扭转试验方法 Metallic materials--Wire--torsion test14 GB/T 241-1990 金属管液压试验方法 Metal tubes—Hydrostatic pressure testing15 GB/T 351-1995 金属材料电阻系数测量方法 Metallic materials--Resistivity measurement method16 GB/T 1423-1996 贵金属及其合金密度的测试方法 Method of measurement of density for precious metals and their alloys17 GB/T 1424-1996 贵金属及其合金材料电阻系数测试方法 Method of measurement of resistivity of precious metals and their alloys18 GB/T 1425-1996 贵金属及其合金熔化温度范围的测定热分析试验方法 Determination of melting temperature range for precious metals and their alloys--Testing method of thermal analysis 19 GB/T 1479-1984 金属粉末松装密度的测定第一部分漏斗法 Metallic powders--Determination of apparent density--Part 1:Funnel method20 GB/T 1480-1995 金属粉末粒度组成的测定干筛分法 Determination of particle size for metallic powders--Dry sieving21 GB/T 1482-1984 金属粉末流动性的测定标准漏斗法 (霍尔流速计) Metallic powders--Determination of flowability by means of a calibrated funnel (Hall flowmeter)22 GB/T 1551-1995 硅、锗单晶电阻率测定直流两探针法 Test method for resistivity of silicon and germanium bars using a two-point probe23 GB/T 1552-1995 硅、锗单晶电阻率测定直排四探针法 Test method for measuring resistivity of monocrystal silicon and germanium with a collinear four-probe array24 GB/T 1554-1995 硅晶体完整性化学择优腐蚀检验方法 Test method for crystallographic perfection of silicon by preferential etch techniques25 GB/T 1557-1989 硅晶体中间隙氧含量的红外吸收测量方法 The method of determining interstitial oxygen content in silicon by infrared absorption26 GB/T 1786-1990 锻制圆饼超声波检验方法 Cheese forging—Method for ultrasonic inspection27 GB/T 1814-1979 钢材断口检验法 Inspection method for steel work fractures28 GB/T 1817-1995 硬质合金常温冲击韧性试验方法 Test method of impact toughness of cemented carbides at room temperature29 GB/T 1818-1994 金属表面洛氏硬度试验方法 Metallic materials--Rockwell superficial hardness test30 GB/T 1838-1995 镀锡钢板(带)镀锡量试验方法 Tin coated sheet(strip)--Tin coating mass testing method31 GB/T 1839-1993 钢铁产品镀锌层质量试验方法 Steel product--Zinc coating mass testing method32 GB/T 1979-1980 结构钢低倍组织缺陷评级图 Diagram of a low magnification texture blemish grading of structural steel33 GB/T 2038-1991 金属材料延性断裂韧度JIC试验方法 Metallic materials—Standard test method for JIC, a measure of ductile fracture toughness34 GB/T 2105-1991 金属材料杨氏模量、切变模量及泊松比测量方法 (动力学法) Metallic material—Standard test method for the Young's modulus, shear modulus and Poison's ratio (Dynamic method)35 GB/T 2107-1980 金属高温旋转弯曲疲劳试验方法 Metal material--Twisting fatigue test36 GB/T 2522-1988 电工钢片(带)层间电阻、涂层附着性、叠装系数测试方法 Magnetic sheet andstrip--Methods of measurement of interlamination resistance and lamination factor and coat adhesiveness37 GB/T 2523-1990 冷轧薄钢板(带)表面粗糙度测量方法 Cold rolled sheet(strip)—Measuring method for surface roughness38 GB/T 2596-1981 钨粉、碳化钨粉比表面积 (平均粒度) 测定简化氮吸附法 Tungsten powder and tungsten carbide powder--Determination of specific surface product (average grainine-ss--Simplified nitrogen absorption method39 GB/T 2970-1991 中厚钢板超声波检验方法 Thicker steel plate—Method for ultrasonic inspection40 GB/T 2971-1982 碳素钢和低合金钢断口检验方法 Method of fracture test for carbon and low alloy steels41 GB/T 2972-1991 镀锌钢丝锌层硫酸铜试验方法 Zinc-coated steel wire—Test method for uniformity of zinc coating on wire by the copper sulphate dip42 GB/T 2973-1991 镀锌钢丝锌层重量试验方法 Zinc-coated steel wire—Test method for weight of zinc coating43 GB/T 2976-1988 金属线材缠绕试验方法 Metalic materials--Wire--Wrapping test44 GB/T 3075-1982 金属轴向疲劳试验方法 Method of axial force controlled fatigue testing of metals45 GB/T 3076-1982 金属薄板 (带) 拉伸试验方法 Method for tensile testing of metallic sheet and strip46 GB/T 3170.1-1982 铝粉粒度的测定机械振动筛分法 Determination of particle size of aluminium powder--Mechanical vibration sieve method47 GB/T 3170.2-1982 铝粉粒度的测定风力手动筛分法 Determination of particle size of aluminium powder--Manual-air-blowing sieve method48 GB/T 3170.3-1982 铝粉粒度的测定乙醇筛洗法 Determination of particle size of aluminium powder--Sieve analysis with alcohol49 GB/T 3171.1-1982 铝粉松装密度的测定漏斗法 Determination of apparent density of aluminium powder --Funnel method50 GB/T 3171.2-1982 铝粉松装密度的测定容量计法 Determination of apparent density of aluminium powder --Volumeter method51 GB/T 3172-1982 铝粉附着率的测定钢片试验法 Determination of adhesion ratio of aluminium powder-- Steel plate method52 GB/T 3173-1982 铝粉盖水面积的测定 Determination of coating surface of aluminium powder on water53 GB/T 3246-1982 铝及铝合金加工制品显微组织检验方法 Aluminium and aluminium alloys inspection method of microstructure for wrought products54 GB/T 3247-1982 铝及铝合金加工制品低倍组织检验方法 Aluminium and aluminium alloys inspection method of macrostructure for wrought products55 GB/T 3248-1982 铜、镍及其合金电阻系数测定方法 Determining method of resistivity of copper, nickel and their alloys56 GB/T 3249-1982 难熔金属及化合物粉末粒度的测定方法费氏法 Standard method for determination of particle size of powders of refractory metals and compounds--Fisher method57 GB/T 3250-1982 铝及铝合金铆钉线铆接试验方法 Aluminium and aluminium alloys--Riveting test method for rivet wire58 GB/T 3251-1982 铝及铝合金管材压缩试验方法 Aluminium and aluminium alloys--Compression testmethod for tubes59 GB/T 3252-1982 铝及铝合金铆钉线与铆钉剪切试验方法 Aluminium and aluminium alloys--Shear test method for rivet wire and rivets60 GB/T 3310-1982 铜合金棒材超声波探伤方法 Method of ultrasonic inspection for copper alloy bars61 GB/T 3488-1983 硬质合金--显微组织的金相测定 Hardmetals--Metallographic determination of microstructure62 GB/T 3489-1983 硬质合金孔隙度和非化合碳的金相测定 Hardmetals--Metallographic determination of porosity and uncombined carbon63 GB/T 3493-1983 贵金属及其合金细丝直径测量方法 (称重法) Standard method for measuring diameter of fine wire of the precious metals and their alloys(weighing method)64 GB/T 3651-1983 金属高温导热系数测量方法 Measuring method for thermal conductivity of metal at high temperature65 GB/T 3655-1992 电工钢片(带)磁、电和物理性能测量方法 Magnetic sheet and strip—Methods of measurement of magnetic electrical and physical properties66 GB/T 3656-1983 电工用纯铁磁性能测量方法 Measurement methods of magnetic properties of electrical iron67 GB/T 3657-1983 软磁合金直流磁性能测量方法 Measurement method of direct magnetic properties of soft magnetic alloys68 GB/T 3658-1990 软磁合金交流磁性能测量方法 Soft magnetic alloys—Measuring method for alternative magnetic properties69 GB/T 3771-1983 铜合金硬度与强度换算值 Conversion of hardness and strength for copper alloys70 GB/T 4058-1995 硅抛光片氧化诱生缺陷的检验方法 Test method for detection of oxidation induced defects in polished silicon wafers71 GB/T 4059-1983 硅多晶气氛区熔磷检验方法 Polycrystalline silicon--Examinationmethod--Zone-melting on phosphorus under controlled atmosphere72 GB/T 4060-1983 硅多晶真空区熔基硼检验方法 Polycrystalline silicon--Examinationmethod--Vacuum zone-melting on boron73 GB/T 4061-1983 硅多晶断面夹层化学腐蚀检验方法 Polycrystalline silicon--Examinationmethod--Assessment of sandwiches on cross-section by chemical corrosion74 GB/T 4067-1983 金属材料电阻温度特性参数测量方法 Testing method for electricalresistance-temperature characteristic parameters of metallic materials75 GB/T 4104-1983 直接法氧化锌白度 (颜色) 检验方法 Leucoscopic method for testing whiteness of zinc oxidemade by direct process76 GB/T 4105-1983 钨丝下垂试验方法 Test method for sag of tungsten wire77 GB/T 4106-1983 钨丝二次再结晶温度测量方法 Determination method for secondary recrystallization temperature of tungsten wire78 GB/T 4107-1983 镁粉松装密度的测定斯科特容量法 Magnesium powders--Determination of apparent density--Scott volumetric method79 GB/T 4108-1983 镁粉、铝镁合金粉粒度组成的测定干筛分法 Magnesium powders andaluminium-magnesium alloy powders--Determination of particle size by dry sieving method80 GB/T 4156-1984 金属杯突试验方法 (厚度0.2~2mm) Metals--Cupping testing method (thickness 0.2~2mm)81 GB/T 4157-1984 金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法 Sustained load tensile test methodof metals for resi-stance to sulfide stress corrosion cracking82 GB/T 4158-1984 金属艾氏冲击试验方法 The izod impact test on metals83 GB/T 4160-1984 钢的应变时效敏感性试验方法 (夏比冲击法) Steel--strain ageing sensibility test (Charpy impact method)84 GB/T 4161-1984 金属材料平面应变断裂韧度 Kic试验方法 Standard test method for plane-strain fracture toughness of metallic materials85 GB/T 4162-1991 锻轧钢棒超声波检验方法 Forged and rolled steel bars—Method for ultrasonic examination86 GB/T 4164-1984 金属粉末中可被氢还原氧含量的测定 Metallic powders--Determination of hydrogen reducible oxygen content87 GB/T 4192-1984 电真空器件及电光源用钨、钼材料电阻率的测试方法 Method for the determination of the resistivity of tungsten and molybdenum used in electric light sources and vacuumtubes 88 GB/T 4193-1984 电真空器件及电光源用细钨丝、钼丝和薄带密度的测试方法 Method for measuring the density of the fine wire and ribbon of tungsten and molybdenum used in electric light sources and vacuumtubes89 GB/T 4194-1984 钨丝蠕变试验、高温处理及金相检查方法 Creep testing, high temperature treatment and metallographic examination of the tungsten wires90 GB/T 4195-1984 钨钼粉末粒度分布测试方法 (沉降天平法) Method for measuring the distribution of the powder size of tungsten and molybdenum method by th balance for the fall of the particles 91 GB/T 4196-1984 钨钼条密度测定方法 Method for testing the density of tungsten and molybdenum bars92 GB/T 4197-1984 钨钼及其合金的烧结坯条、棒材晶粒度测试方法 Method for measuring the average grain size of sintered bar and rod of tungsten molybdenum and alloys93 GB/T 4236-1984 钢的硫印检验方法 Steel--Examination by sulphur print (Baumann method)94 GB/T 4296-1984 镁合金加工制品显微组织检验方法 Magnesium alloy wroughtproducts--Microstructure--Inspection method95 GB/T 4297-1984 镁合金加工制品低倍组织检验方法 Magnesium alloy wroughtproducts--macrostructure--inspection method96 GB/T 4326-1984 非本征半导体单晶霍尔迁移率和霍尔系数测量方法 Extrinsic semiconductor single crystals--measurement of Hall mobility and Hall coefficient97 GB/T 4334.1-1984 不锈钢10%草酸浸蚀试验方法 Stainless steels--10Per-cent oxalic acid etch test98 GB/T 4334.2-1984 不锈钢硫酸-硫酸铁腐蚀试验方法 Stainless steels--Ferric sulfate-sulfuric acid corrosion test99 GB/T 4334.3-1984 不锈钢65% 硝酸腐蚀试验方法 Stainless steels--65er-cent nitric acid corrosion test100 GB/T 4334.4-1984 不锈钢硝酸-氢氟酸腐蚀试验方法 Stainless steels--Nitric-hydrofluoric acid corrosion test101 GB/T 4334.5-1990 不锈钢硫酸-硫酸铜腐蚀试验方法 Stainless steels—Method of copper sulphate-Sulphuric acid corrosion test102 GB/T 4334.6-1984 不锈钢5%硫酸腐蚀试验方法 Stainless steels--5per-cent sulfuric acid corrosion test103 GB/T 4334.7-1984 不锈钢三氯化铁腐蚀试验方法 Stainless steels--ferric chloride corrosiontest104 GB/T 4334.8-1984 不锈钢42%氯化镁应力腐蚀试验方法 Stainless steels--42per-cent magnesium chloride corrosion test105 GB/T 4334.9-1984 不锈钢点蚀电位测量方法 Stainless steel--Measurement of pitting potential 106 GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法 Cold rolled low-carbon steel sheet--Ferrite grain size--Test methods107 GB/T 4337-1984 金属旋转弯曲疲劳试验方法 Metals--Rotating bar bending fatigue testing108 GB/T 4338-1995 金属材料高温拉伸试验 Metallic materials--Tensile testing at elevated temperature109 GB/T 4339-1984 金属材料热膨胀特性参数测量方法 Metallic materials--Thermalexpansion--Measuring method110 GB/T 4340-1984 金属维氏硬度试验方法 Metallic materials--Vickers hardness test111 GB/T 4341-1984 金属肖氏硬度试验方法 Metallic materials--Shore hardness test112 GB/T 4342-1991 金属显微维氏硬度试验方法 Metallic materials—Vickers microhardness test 113 GB/T 4462-1984 高速工具钢大块碳化物评级图 Standard figure of coarse carbide of high speed tool steel114 GB/T 5026-1985 软磁合金振幅磁导率测量方法 The measurement method of amplitude permeability of soft magnetic alloys115 GB/T 5027-1985 金属薄板塑性应变比(γ值) 试验方法 Metallic sheets--Plastic strain ratio (γ-values) test method116 GB/T 5028-1985 金属薄板拉伸应变硬化指数 (斜值) 试验方法 Metallic sheets--Tensile strain hardening exponents(n-values) test method117 GB/T 5030-1985 金属小负荷维氏硬度试验方法 Metallic meterials--Low load Vickers hardness test118 GB/T 5058-1985 钢的等温转变曲线图的测定方法 (磁性法) Steel--Determination of isothermal transformation diagram--Magnetic method119 GB/T 5126-1985 铝及铝合金冷拉薄壁管材涡流探伤方法 Aluminum and aluminum alloy--Cold drawn thin-wall tubes--Eddy current inspection method120 GB/T 5163-1985 可渗性烧结金属材料--密度的测定 Permeable sintered metalmaterials--Determination of density121 GB/T 5164-1985 可渗性烧结金属材料--开孔率的测定 Permeable sintered metalmaterials--Determination of open porosity122 GB/T 5165-1985 可渗性烧结金属材料--含油率的测定 Permeable sintered metalmaterials--Determination of oil content123 GB/T 5167-1985 烧结金属材料和硬质合金电阻率的测定 Sintered metal materials andhardmetals--Determination of electrical resistivity124 GB/T 5168-1985 两相钛合金高低倍组织检验方法α-βTitanium alloys--Examination of structure 125 GB/T 5193-1985 钛及钛合金加工产品超声波探伤方法 Method of ultrasonic inspection for wrought titanium and titanium alloys products126 GB/T 5225-1985 金属材料定量相分析 X射线衍射K值法 Metal materials--Quantitative phase analysis--"Value K"method of X-ray diffraction127 GB/T 5249-1985 可渗透性烧结金属材料气泡试验孔径的测定 Permeable sintered metalmaterials--Determination of bubble test pore size128 GB/T 5250-1993 可渗透烧结金属材料流体渗透性的测定 Permeable sintered metalmaterials--Determination of fluid permeability129 GB/T 5252-1985 锗单晶位错腐蚀坑密度测量方法 Germanium monocrystal--Inspection of dislocation etch pit density130 GB/T 5616-1985 常规无损探伤应用导则 Guidlines for application of conventional nondestructive testing methods131 GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定 Determination of effective depth of hardening after induction or flame hardening of steel132 GB/T 5776-1986 金属材料在表面海水中常规暴露腐蚀试验方法 Method for surface seawater exposure corrosion tests of metallic materials133 GB/T 5777-1996 无缝钢管超声波探伤检验方法 Seamless steel pipe and tubing--Methods for ultrasonic testing134 GB/T 5778-1986 膨胀合金气密性试验方法 Determination of hermeticity of expansion alloys 135 GB/T 5985-1986 热双金属弯曲常数测量方法 Test method for flexivity constant of thermostat metals136 GB/T 5986-1986 热双金属弹性模量试验方法 Test method for modulus of elasticity of thermostat metals137 GB/T 5987-1986 热双金属温曲率试验方法 Test method for flexivity of thermostat metals138 GB/T 6146-1985 精密电阻合金电阻率测试方法 Test method for resistivity of precision resistance alloys139 GB/T 6147-1985 精密电阻合金热电动势率测试方法 Test method for thermoelectric power of precision resistance alloys140 GB/T 6148-1985 精密电阻合金电阻温度系数测试方法 Test method for temperature-resistance coefficient of precision resistance alloys141 GB/T 6396-1995 复合钢板力学及工艺性能试验方法 Clad plates--Machanical and technological test142 GB/T 6397-1986 金属拉伸试验试样 Metallic materials--Test pieces for tensile testing143 GB/T 6398-1986 金属材料疲劳裂纹扩展速率试验方法 Standard test method for fatigue crack growth rates of metallic materials144 GB/T 6400-1986 金属丝材和铆钉的高温剪切试验方法 High temperature shear test method for metals wires and rivets145 GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α- 相面积含量金相测定法 Micrographic method for determining area fraction of the α-phases using charts in ferritic-austenitic stainless steels 146 GB/T 6402-1991 钢锻材超声波检验方法 Steel forgings—Method for ultrasonic examination 147 GB/T 6521-1986 氧化铝粉末安息角的测定 Aluminium oxide powders--Measurement of the angle of repose148 GB/T 6522-1986 氧化铝粉末松装密度的测定 Aluminium oxide powders--Determination of apparent density149 GB/T 6523-1986 氧化铝粉末有效密度的测定比重瓶法 Aluminium oxide powders--Determination of effective density--pyknometer method150 GB/T 6524-1986 金属粉末粒度分布的测定--光透法 Determination of particle size distribution of metallic powders by method of photosedimentation151 GB/T 6525-1986 烧结金属材料室温压缩强度的测定 Sintered metal materials--Determination ofcompression strength at room temperature152 GB/T 6526-1986 自熔合金粉末固-液相线温度区间的测定方法 Self-fluxing alloypowders--Determination of solidus-liquidus temperature range153 GB/T 6616-1995 半导体硅片电阻率及硅薄膜薄层电阻测定非接触涡流法 Test method for measuring resistivity of semiconductor silicon or sheet resistance of semiconductor films with a noncontact eddy-current gage154 GB/T 6617-1995 硅片电阻率测定扩展电阻探针法 Test method for measuring resistivity of silicon wafers using spreading resistance probe155 GB/T 6618-1995 硅片厚度和总厚度变化测试方法 Test method for thickness and total thickness variation of silicon slices156 GB/T 6619-1995 硅片弯曲度测试方法 Test methods for bow of silicon slices157 GB/T 6620-1995 硅片翘曲度非接触式测试方法 Test method for measuring warp on silicon slices by noncontact scanning158 GB/T 6621-1995 硅抛光片表面平整度测试方法 Test methods for surface flatness of silicon polished slices159 GB/T 6624-1995 硅抛光片表面质量目测检验方法 Standard method for measuring the surface quality of polished silicon slices by visual inspection160 GB/T 6803-1986 铁素体钢的无塑性转变温度落锤试验方法 Standard method for conductingdrop-weight test to determine nilductility transition temperature of ferritic steels161 GB/T 7314-1987 金属压缩试验方法 Metallic materials--Compression testing162 GB/T 7732-1987 金属板材表面裂纹断裂韧度Kle试验方法 Standard test method for surface-crack fracture toughness Kle of metallic plates163 GB/T 7733-1987 金属旋转弯曲腐蚀疲劳试验方法 Metals-rotating bar bending corrosion fatigue testing164 GB/T 7734-1987 复合钢板超声波探伤方法 Method for ultrasonic testing of clad steel plates 165 GB/T 7735-1995 钢管涡流探伤检验方法 Steel tubes--The inspection method on eddy current test 166 GB/T 7736-1987 钢的低倍组织及缺陷超声波检验法 Ultrasonic inspecting method formacro-structure and imperfection of steel167 GB/T 7963-1987 烧结金属材料(不包括硬质合金) 拉伸试样 Sintered metal materials (excluding hardmetal)--Tensile test pieces168 GB/T 7964-1987 烧结金属材料(不包括硬质合金) 室温拉伸试验 Sintered metal materials (excluding hardmetal)--Tension testing at room temperature169 GB/T 7997-1987 硬质合金维氏硬度试验方法 Hardmetals--Vickers hardness test170 GB/T 7998-1987 铝合金晶间腐蚀测定方法 The method for determining the intergranular corrosion of aluminium alloy171 GB/T 8000-1987 热交换器用黄铜管内应力氨熏检验方法 Brass tube in heat exchanger--Ammonia test for residual stress resistance172 GB/T 8015.1-1987 铝及铝合金阳极氧化膜厚度的试验方法重量法 Test methods for thickness of anodic oxidation coatings on aluminium and aluminium alloys--Gravimetric method173 GB/T 8015.2-1987 铝及铝合金阳极氧化膜厚度的试验方法分光束显微法 Test methods for thickness of anodic oxidation coatin-gs on aluminium and aluminium alloys--Split-beam mic-roscope method174 GB/T 8358-1987 钢丝绳破断拉伸试验方法 Method of breaking tensile test for steel wire ropes175 GB/T 8359-1987 高速钢中碳化物相的定量分析 X射线衍射仪法 Carbides in high speedsteel--Quantitative phase analysis--Method of X-ray diffractometer176 GB/T 8360-1987 金属点阵常数的测定方法 X射线衍射仪法 The lattice constant determination of metals--Method of X-ray diffractometer177 GB/T 8361-1987 轴承钢冷拉圆钢表面超声波探伤方法 The ultrasonic inspection method for the surface of bearing steel (cold drawn rounds)178 GB/T 8362-1987 钢中残余奥氏体定量测定 X射线衍射仪法 Retained austenite insteel--Quantitative determination--Method of X-ray diffractometer179 GB/T 8363-1987 铁素体钢落锤撕裂试验方法 Metallic materials--Drop-weight tear tests of ferritic steels180 GB/T 8364-1987 热双金属比弯曲试验方法 Test method for specific thermal deflection of thermostat metals181 GB/T 8640-1988 金属热喷涂层表面洛氏硬度试验方法 Thermal sprayed metalliccoatings--Rockwell hardness test182 GB/T 8641-1988 热喷涂层抗拉强度的测定 Thermal sprayed coatings--Determination of tensile strength183 GB/T 8642-1988 热喷涂层结合强度的测定 Thermal sprayed coatings--Determination of adhesion strength184 GB/T 8643-1988 含润滑剂金属粉末中润滑剂含量的测定索格利特 (Soxhlet)萃取法 Lubricated metallic powders--Determination of lubricant content--Soxhlet extraction method185 GB/T 8650-1988 管线钢抗阶梯型破裂试验方法 Test method of pipeline steels for resistance to step wise cracking186 GB/T 8651-1988 金属板材超声板波探伤方法 The inspection method of ultrasonic plate wave for the metal plates187 GB/T 8652-1988 变形高强度钢超声波检验方法 The ultrasonic inspection methods for wrought high strength steels188 GB/T 8653-1988 金属杨氏模量、弦线模量、切线模量和泊松比试验方法 (静态法) Metallic materials--Determination of Young's modulus, chord modulus, tangent modulus and Poisson's ratio (statical method)189 GB/T 8752-1988 铝及铝合金阳极氧化薄阳极氧化膜连续性的检验硫酸铜试验 Anodizing of aluminium and aluminium alloys--Check of continuity of thin anodic oxide coatings--Copper sulphate test190 GB/T 8753-1988 铝及铝合金阳极氧化阳极氧化膜封闭后吸附能力的损失评定酸处理后的染色斑点试验 Anodizing of aluminium and aluminium alloys--Estimation of loss of absorptive power of anodic oxide coatings after sealing--Dye spot test with prior acid treatment191 GB/T 8754-1988 铝及铝合金阳极氧化应用击穿电位测定法检验绝缘性 Anodizing of aluminium and aluminium alloys--Insulation check by measurement of breakdown potential192 GB/T 8755-1988 钛及钛合金术语金相图谱 Collection of metallographs on titanium and titanium alloy terms193 GB/T 8756-1988 锗晶体缺陷图谱 Collection of metallographs on defects of crystalline germanium194 GB/T 8757-1988 砷化镓中载流子浓度等离子共振测量方法 Determination of carrier concentration in gallium arsenide by the plasma resonance minimum195 GB/T 8758-1988 砷化镓外延层厚度红外干涉测量方法 Measuring thickness of epitaxial layers of gallium arsenide by infrared interference196 GB/T 8760-1988 砷化镓单晶位错密度的测量方法 Gallium arsenide single crystal--Determination of dislocation density197 GB/T 8761-1988 氧化钇、氧化铕粒度分布测定光透沉降法 Determination of particle size distribution of yttrium oxide and europium oxide by sedimentation and light obscuration method 198 GB/T 8763-1988 非蒸散型吸气材料及制品吸气性能测试方法 Test methods of gas absorption characteristic for non-evaporation gettering materials and products199 GB/T 10119-1988 黄铜耐脱锌腐蚀性能的测定 Copper-zinc alloys--Determination of dezincification corrosion resistance200 GB/T 10120-1996 金属应力松弛试验方法 Metallic materials--Stress relaxation test201 GB/T 10121-1988 钢材塔形发纹磁粉检验方法 Steel products--Method for magnetic particle inspection of tower sample202 GB/T 10122-1988 铁矿石(烧结矿、球团矿) 物理试验用试样的取样和制样方法 Iron ores (sinter and pellets)--Sampling and sample preparation for physical testing203 GB/T 10123-1988 金属腐蚀及防护术语和定义 Metal--Terme and definition of corrosion and protection204 GB/T 10126-1988 铁-铬-镍合金在高温水中应力腐蚀试验方法 Fe-Cr-Ni alloys--Stress corrosion test in high temperature water205 GB/T 10127-1988 不锈钢三氯化铁缝隙腐蚀试验方法 Stainless steels--Method of ferric chloride crevice corrosion test206 GB/T 10128-1988 金属室温扭转试验方法 Metallic materials--Torsion test at room temperature 207 GB/T 10129-1988 电工钢片(带)中频磁性能测量方法 Methods of measurement of magnetic properties of magnetic steel sheet and strip at medium frequencies208 GB/T 10561-1989 钢中非金属夹杂物显微评定方法 Steel—Determination of content ofnon-metallic inclusion—Micrographic method using standard diagrams209 GB/T 10562-1989 金属材料超低膨账系数测定方法光干涉法 Metallic material—Standard test method for the extra-low expansion coefficient—Light interferometer method210 GB/T 10573-1989 有色金属细丝拉伸试验方法 Tensile testing method for fine wire of non-ferrous metals211 GB/T 10622-1989 金属材料滚动接触疲劳试验方法 Metallic materials—Rolling contact fatigue test212 GB/T 10623-1989 金属力学性能试验术语 Metallic materials—Terms of mechanical test213 GB/T 11068-1989 砷化镓外延层载流子浓度电容-电压测量方法 Gallium arsenide epitaxial layer—Determination of carrier concentration—Voltage-capacitance method214 GB/T 11073-1989 硅片径向电阻率变化的测量方法 Standard method for measuring radial resistivity variation on silicon slices215 GB/T 11105-1989 金属粉末压坯的拉托拉试验 Metallic powder—Rattler test for the green compacts216 GB/T 11106-1989 金属粉末用圆柱形压坯的压缩测定压坯强度的方法 Metallic powder—Determination of green strength by compression of cylinder compacts217 GB/T 11107-1989 金属及其化合物粉末比表面积和粒度测定空气透过法 Metallic and its compound powder—Determination of specific surface and particle size by air permeating method218 GB/T 11108-1989 硬质合金热扩散率的测定方法 Test method for thermal diffusivity of hardmetal (carbide)219 GB/T 11110-1989 铝及铝合金阳极氧化阳极氧化膜的封孔质量的测定方法导纳法 Anodizing of aluminium and its alloys—Determination of quality of sealed anodic oxide coatings—Admittance method220 GB/T 11111-1989 钨丝电阻连续测量方法 Continual determination method of electric resistance for tungsten wires221 GB/T 11112-1989 有色金属大气腐蚀试验方法 Non-ferrous metals atmospheric corrosion testing method222 GB/T 11260-1996 圆钢穿过式涡流探伤检验方法 Round steel--The inspection method for pass type eddy current test223 GB/T 11261-1989 高碳铬轴承钢化学分析法脉冲加热惰气熔融- 红外线吸收法测定氧量 Methods for chemical analysis of high carbon chromium bearing steel The pulse heating inert gas fusion-infra red absorption method for the determination of oxygen content224 GB/T 11343-1989 接触式超声斜射探伤方法 Ultrasonic angle beam examination by the contact method225 GB/T 11344-1989 接触式超声波脉冲回波法测厚 Measuring thickness by ultrasonic pulse-echo contact method226 GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级 Method for manual ultrasonic testing and classification of testing results for ferritic steel welds227 GB/T 11346-1989 铝合金铸件X 射线照相检验针孔(圆形)分级 Radiographs for inspection grading of gas porosity (round) in aluminum alloy casting228 GB/T 12347-1996 钢丝绳弯曲疲劳试验方法 Steel wire rope--Bending fatigue testing229 GB/T 12443-1990 金属扭应力疲劳试验方法 Metallic materials—Torsional stress fatigue testing 230 GB/T 12444.1-1990 金属磨损试验方法 MM型磨损试验 Metallic materials—Wear tests—MM mode wear test231 GB/T 12444.2-1990 金属磨损试验方法环块型磨损试验 Metallic materials—Weartests—Block-on-ring wear test232 GB/T 12604.1-1990 无损检测术语超声检测 Terminology for nondestructive testing—Ultrasonic testing233 GB/T 12604.2-1990 无损检测术语射线检测 Terminology for nondestructive testing—Radiographic testing234 GB/T 12604.3-1990 无损检测术语渗透检测 Terminology for nondestructive testing—Penetrant testing235 GB/T 12604.4-1990 无损检测术语声发射检测 Terminology for nondestructive testing—Acoustic emission testing236 GB/T 12604.5-1990 无损检测术语磁粉检测 Termonology for nondestructive testing—Magnetic particle testing237 GB/T 12604.6-1990 无损检测术语涡流检测 Terminology for nondestructive testing—Eddy current testing238 GB/T 12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级 Methods of radiographic inspection and quality classification of circumferential fusion welded butt joints in steel pipes and tubes。

无缝钢管内表面缺陷的成因分析

无缝钢管内表面缺陷的成因分析摘要:34CrMo4钢是一种合金结构钢,在高温下具有高持久强度和抗蠕变性,低温冲击韧性,良好的渗透性,无过热倾斜,低变形,冷变形塑料和更好的可加工性。

这种合金结构钢广泛应用于无缝钢管的生产,在无缝钢管的生产和加工中,会出现无缝钢管或表面出现内折、外折和孔洞等缺陷。

钢管的内折弯缺陷通常连接到金属表面,内折弯缺陷是钢管内表面的直齿或螺旋齿状缺陷,对于钢管的合金,这种缺陷是进口处块状分布不规则。

一些热巨无缝钢管经过内部折叠缺陷后,可以通过简单的修理来修复,重的需要处理。

在目前的实际生产中,内折弯误差一直是影响热压无缝钢管性能的重要因素。

本文对无缝钢管内表面缺陷的成因进行分析,以供参考。

关键词:无缝钢管内;表面缺陷;成因分析引言P92由于其优异的抗氧化、耐腐蚀性、耐热性和蠕虫性能,已成为四个主要用于主蒸汽管道、高温和高温管道以及旁路管道和连接管道等关键管道的首选管道。

当前国内生产P92无缝管材的热加工方式主要有挤压、快锻和斜轧三种,其中斜轧生产方式由于成材率高、生产成本较低和生产效率高等特点,是目前国内的主要生产方式之一。

P92管材具有合金含量高,在热加工生产时具有变形抗力大、塑性低和变形温度范围窄等特点。

1 34CrMo4无缝钢管内折缺陷的成因内部裂纹是无缝钢管的常见缺陷类型。

如何有效地防止水冷壁管缺陷的产生一直是相关学者关注的一个重要问题,水下气泡是造成钢管表面缺陷的主要原因,在冶炼过程中形成水下气泡,并在管道脱碳过程中转移到锅炉和过氧化物部分,从而导致板材的中心残留很多;从而导致了钢管在高温下穿孔时的内部缺陷,在钢基和金属氧化物层之间发生氧化,内部折叠缺陷主要与导致管内弯曲缺陷的主要因素之间的中心和尺寸的截断有关,这些因素包括材料的松弛中心、中心孔、内部结构和空洞的存在,并通过调整冷却速度对铬钼的微观结构进行了优化;因此贝氏体组织更加韧性更强,为今后的生产和优化调制处理提供了理论依据,当钢中的材料在Ca球化后,可以提高钢的洁净度,从而减少铜、砷、锡热处理后在热轧层和氧化层界面产生的钢管裂纹。

金属材料的金相检验 金属管道的无损检测全

金属材料的金相检验/金属管道的无损检测金属金相检验是一项非常重要的金属材料检验方法,一般采用显微观察、显微硬度测定、断口分析等方法来进行。

金相组织是金属材料内部组织的宏观表现,也是确定金属材料内部组织和缺陷的主要方法。

在金属材料的制造过程中,金相检验是一项重要的工序,它的目的在于检验工件的金相组织是否均匀、完整,有无异常现象,以及有无冶金缺陷等。

同时也可以根据金相组织观察结果对工件进行热处理或其他工艺处理。

显微组织显微组织是指金相组织中的金属组织,也就是所观察到的金属材料的内部结构。

显微组织一般指金属材料表面或内部组织的宏观表现,通常以金相显微镜下的金相观察结果来表示。

在实际生产中,金相制样时可以采用两种不同的方法,一是用抛光法,二是用压痕法。

前者是用细砂纸磨去表面,将试样放在油中浸蚀。

然后将试样浸入腐蚀液中洛嵌续用砂纸磨削或抛光,直至露出金属本色。

后者是在磨削后用丙酮溶液浸蚀表面,然后在显微镜下观察金相组织。

金相组织能直接反映出金属材料的内部结构、组织状态和冶金质量等重要信息,是金属材料在热处理或其他工艺过程中必须检查的关键项目。

金相组织的分类金属的金相组织包括铁素体、珠光体和奥氏体三种主要组织。

铁素体是一种不能再分成铁素体和珠光体的片层状结构,它在钢中分布很广,但也是钢中最常见的组织,所以铁素体也是钢材组织观察和鉴定时最重要的一种。

珠光体是一种由许多片层组成的均匀组织,它是由奥氏体和少量珠光体构成的。

珠光体在钢中分布很广,但也有不均匀性,有些钢中珠光体的分布是由很多片层组成的,而有些则是由一个或几个片层组成的。

奥氏体是铁素体和珠光体的混合物。

奥氏体在钢中分布很广,但也有不均匀性。

奥氏体可以在不同的温度下转变成珠光体或铁素体。

观察方法1金相观察应在淬火状态下进行,观察试样应平整、光滑,无明显缺陷,无锈蚀、缺损。

如发现有锈斑、腐蚀坑等缺陷时,应进行抛光处理。

2、对于钢材料的金相组织观察,一般应在正火状态下进行。

GBT 224-2019《钢的脱碳层深度测定法》中金相法之缺陷

GB/T 224-2019《钢的脱碳层深度测定法》中金相法之缺陷■ 曾耀莹1 隋 然2(1.西北工业大学;2.长沙海关)摘 要:本文通过对钢的脱碳层转变产物的金相组织分析,论述了金相法只适用于退火态,正火、轧制、锻造态都应有条件地适用于脱碳层深度测定;球化退火态需用定量金相显微镜或图像分析仪测定脱碳层深度;高合金钢还必须用特殊的金相法测定脱碳层深度;硬化、淬火并回火态的脱碳层深度测量,以出现非马氏体组织作为测量终点,是不严谨的。

指出了GB/T 224-2019《钢的脱碳层深度测定法》在这些方面都有缺陷,并为后续修订提出了建议。

关键词:缺陷,脱碳层深度,金相法,标准,钢DOI编码:10.3969/j.issn.1002-5944.2020.10.030Defects of Metallographic Method in GB/T 224-2019, Determinationof the depth of decarburization of steelsZENG Yao-ying1 SUI Ran2(1. Northwestern Polytechnical University; 2. Changsha Customs District P. R. China)Abstract: With the metallographic analysis of transformation products in decarburized layer of steel, this paper proves that the metallographic method can only be applied for steels in the annealed condition. For steels in the normalized, as-rolled, and as-forged condition, measurements should be conducted in specific conditions. For steels in spheroidized annealing condition, quantitative metallographic microscope or image analyzer should be used for measurement. Special treatment on specimen before observation is necessary to determine the decarburization depth for high alloy steel. For steels in hardened, quenched and tempered condition, it is inappropriate to determine the last measurement point by the existence of non-martensite. It shows that GB/T 224-2019 has these defects and gives recommendations for future revision.Keywords: defect, decarburizayion depth, metallographic method, standard, steel标准评析1 引 言国家市场监督管理总局、国家标准化管理委员会2019-06-04发布、2020-05-01实施的GB/T 224-2019《钢的脱碳层深度测定法》[1]较之1978、2008年发布的标准,在最常用的金相法测定规定上有了很大的改进,金相法测定的应用范围扩大了很多。

钢热处理十种组织缺陷分析及对策

钢热处理十种组织缺陷分析及对策钢的力学性能、物理性能和化学性能决定钢的热处理组织。

正常组织赋予钢优异性能;组织缺陷恶化钢的性能,降低产品质量和使用寿命,甚至发生事故。

钢热处理主要有十种组织缺陷.分析原因,采取对第,有显著技术经济效益。

一、奥氏体晶粒粗大钢奥氏体晶粒定为13级,一级最粗,13 级最细。

晶粒愈细,强韧性愈佳,淬火得到隐晶马氏体;晶粒禽粗,强韧性愈差、脆性大,淬火得到粗马氏体。

实践证明.奥氏体形成后,随着温度升高和长时间保温,奥氏体晶粒急剧长大当加热温度一定时,快速加热奥氏体晶粒细小;慢速加热,奥氏体晶粒粗大奥氏体晶粒随钢中含C、Mn元素增加而增大,随钢中含W、Mo、V元素增加而细化。

钢最终淬火前未经预处理,奥氏体晶粒易粗化,淬火得到粗马氏体,强韧性低,脆性大。

晶粒粗化,降低晶粒之闻结合力,力学性能恶化。

对策——合理选择加热温度和保温时间。

加热温度过低,起始晶粒大,相转变缓慢;加热温度过高,起始晶粒细,长大倾向大,得到粗大奥氏体晶粒。

加热温度应按钢的临界温度确定,保温时间接加热设备确定。

合理选择加热速度,根据过热度对奥氏体形核率和长大速率影响规律,采用快速加热和瞬时加热方法细化奥氏体晶粒,如铅浴加热、盐浴加热、高频加热、循环加热、激光加热等。

淬火前预处理细化奥氏体晶粒,如正火、退火、调质处理等。

选用细晶粒钢和严格控温等措施。

二、残余奥氏体量过多钢件淬火后过冷奥氏体已转变成淬火马氏体.未完全转变者为残余奥氏体。

残余奥氏体在回火过程可部分转变成马氏体,但因材料与工艺不同,残余奥氏体可多可少保留在使用状态中。

保留少量残余奥氏体有利增加强韧性、松驰残余应力、延缓裂纹扩展、减少变形等。

但过量残余奥氏体将降低钢的硬度、耐磨性、疲劳强度、屈服强度、弹性极限和引起组织不稳定,导致使用时发生尺寸变化等不利因素。

园此,残余奥氏体含量不宜过多。

高合金钢中有大量降低Ms点的台金元素,会增加淬火钢残余奥氏体量,如高速钢淬火后残余奥氏体量高达50%以上;过高的淬火加热温度会使钢中C和合金元素大量溶入高温奥氏体中,提高了台金化奥氏体稳定性,不易发生马氏体相变,保留在淬火组织中,增加残余奥氏体量;等温淬火较普通淬火残余奥氏体量多;淬火冷却速度慢,残余奥氏体量多等。

钢铁金相组织介绍

铁素体转变为奥氏体后,晶体结构 发生变化,奥氏体呈面心立方结构 。

马氏体的形成与转变

温度骤降

当钢铁材料在奥氏体状态下经历 温度骤降时,奥氏体会转变为马

氏体。

碳原子不均匀分布

在马氏体转变过程中,碳原子在 马氏体中的分布是不均匀的,形

成碳的过饱和固溶体。

晶体结构变化

马氏体是一种具有复杂晶体结构 的金属间化合物,其晶体结构与

抗氧化性

抗氧化性是指材料在高温下抵抗氧化的能力,与材料的化学成分和 组织结构有关。

抗酸碱性

抗酸碱性是指材料在酸碱介质中抵抗腐蚀的能力,与材料的化学成分 和组织结构有关。

影响因素分析

化学成分

钢铁材料的化学成分是影响其性能的主要因素之一,不同 元素对材料的力学、物理和化学性能产生不同的影响。

热处理

热处理是改变钢铁材料组织和性能的重要手段,通过加热 、保温和冷却等工艺,可以改变材料的内部结构,从而改 变其性能。

扫描电子显微镜的应用

观察金属材料的表面形貌、组织结构、相组成等。

扫描电子显微镜的优点

具有较高的分辨率和景深,适用于表面形貌和微观组织的观察。

06

钢铁金相组织的应用与发展趋 势

钢铁金相组织在材料科学领域的应用

材料组织结构研究

钢铁金相组织是研究材料微观结构的重要手段,通过对钢铁 材料的金相组织观察,可以了解材料的相组成、晶粒大小、 形态和分布等,为材料性能研究和优化提供基础数据。

X射线衍射分析法

1 2

X射线衍射的基本原理

利用X射线在晶体中的衍射现象,测定晶体结构 。

X射线衍射分析法的应用

测定金属材料的晶体结构、晶格常数、晶粒大小 等参数。

3

常见金相组织缺陷与失效介绍

缺陷与失效分析

缺陷类型:气孔、夹杂、裂纹、磨损等 失效原因:设计不合理、材料选择不当、加工工艺问题等 失效后果:影响产品性能、缩短使用寿命、造成安全隐患等 预防措施:优化设计、选用合适材料、改进加工工艺等

解决方案

优化材料选择:选择合适的材料,避免缺 陷产生

改进工艺:优化生产工艺,减少缺陷产生

加强检测:提高检测频率和质量,及时发 现缺陷

材料缺陷:如夹杂物、气孔、裂纹等 加工工艺不当:如热处理不当、锻造不当等 设计不合理:如结构不合理、应力集中等 使用环境恶劣:如高温、高压、腐蚀等 维护保养不当:如润滑不足、磨损严重等

失效机理

疲劳失效:循环载荷作用下,材料疲劳 损伤累积导致断裂

断裂失效:材料内部缺陷或应力集中导 致断裂

腐蚀失效:环境因素导致材料表面腐蚀, 降低机械性能

气压:气 压变化可 能导致材 料变形或 破裂

辐射:辐 射可能导 致材料老 化或失效

化学物质: 接触有害 化学物质 可能导致 材料腐蚀 或变质

生物因素: 生物侵蚀 可能导致 材料损坏 或失效

金相组织缺陷检测方法

宏观检测

肉眼观察:直接观察样品表面,发 现明显缺陷

低倍显微镜观察:使用低倍显微镜 观察样品表面,发现更细微的缺陷

变形预防:合理设计、正确选材、控制热处理工艺等

金相组织缺陷原因

原材料问题

原材料质量不 合格:如杂质、 气孔、裂纹等

原材料加工工 艺不当:如热 处理、锻造、 焊接等工艺不

当

原材料选择不 当:如选材不 当、材料搭配

不当等

原材料储存不 当:如储存环 境不当、储存

时间过长等

工艺问题

材料选择不当:材料 性能与使用环境不匹 配

钢材的锻造金相组织

钢材的锻造金相组织

钢材的锻造金相组织

钢材的锻造金相组织是一个非常重要的物理性质,通过对它的研究,可以研究钢材的物理性质及应力应变行为,从而更好地掌握钢材生产的原材料质量等问题。

钢材的锻造金相组织可以分为两类:一种是固结型锻造组织,另一种是非固结型锻造组织。

这两类组织的最大不同之处在于,固结型组织中的晶粒比较紧密,而非固结型组织中的晶粒比较疏松,固结型组织比较坚硬,而非固结型组织则比较软硬。

固结型的锻件有点像一块石头,在表面看起来比较平整,而内部的晶粒由紧密排列的晶体构成,使得锻件有较高的强度和耐磨性。

非固结型的锻件有点像沙子,表面看起来比较起伏不平,而内部的晶粒由疏松排列的晶体构成,使得锻件有较低的强度和耐磨性。

钢材的锻造金相组织是一个非常重要的研究对象,因为它不仅影响着材料的物理性能,还影响着材料在实际应用中的强度、刚度等性能。

正确地理解和掌握钢材的金相组织,对钢材生产和应用都具有重要的意义。

- 1 -。

调质钢的金相组织及检验

调质钢的金相组织及检验调质钢的金相组织及检验调质钢通常就是指采用调质处理(淬火加高温回火)的中碳优质碳素结构钢与合金结构钢,如35、45、50、40Cr、40MnB、40CrMn、30CrMnSi、38CrMoAlA、40CrNiMoA 与40CrMnMo 等。

调质钢主要用于制造在动态载荷或各种复合应力下工作的零件(如机器中传动轴、连杆、齿轮等)。

这类零件要求钢材具有较高的综合力学性能。

一、调质钢的热处理(一)预先热处理为了消除与改善前道工序(铸、锻、轧、拔)遗存的组织缺陷与内应力,并为后道工序(淬火、切削、拉拔)作好组织与性能上准备而进行退火或正火工序就就是预先热处理。

关于调质钢在切削加工前进行的预先热处理,珠光体钢可在Ac3 以上进行一次正火或退火;合金元素含量高的马氏体钢则先在Ac3 以上进行一次空冷淬火,然后再在Ac1 以下进行高温回火,使其形成回火索氏体。

(二)最终热处理调质钢一般加热温度在Ac3以上30~50C,保温淬火得到马氏体组织。

淬火后应进行高温回火获得回火索氏体。

回火温度根据调质件的性能要求,一般取500~600C 之间,具体范围视钢的化学成分与零件的技术条件而定。

因为合金元素的加人会减缓马氏体的分解、碳化物的析出与聚集以及残余奥氏体的转变等过程,回火温度将移向更高。

二、调质钢的金相检验(一)原材料组织检验调质工件在淬火前的理想组织应为细小均匀的铁素体加珠光体,这样才能保证在正常淬火工艺下获得良好的淬火组织---细小的马氏体。

(二)脱碳层检验钢材在热加工或热处理时,表面因与炉气作用而形成脱碳层。

脱碳层的特征就是,表面铁素体量相对心部要多(半脱碳)或表面全部为铁素体(全脱碳),从而使工件淬火后出现铁素体或托氏体组织,回火后硬度不足,耐磨性与疲劳强度下降。

因此调质工件淬火后不允许有超过加工余量的脱碳层。

金相试样的磨面必须垂直脱碳面,边缘保持完整,不应有倒角。

脱碳层的具体测量方法可按GB/T 224-1987标准进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 4、碳化物的液析

某些高合金工具钢,在凝固过程中,由于碳和合金 元素的偏析,从液态中析出碳化物,这种碳化物在往后一 般加工过程中不被消除,它的链状,块状,或条状沿钢的 轧制方向存在。 形成碳化物液析原因是由于熔炼时钢液过热,浇注 温度偏高,钢锭冷却缓慢等因素造成。 在GCr15、CrWMn、CrMn钢中,容易产生碳化物液 析。碳化物液析存在,切割了金属基体,使钢的脆性增大。 在热处理时容易产生淬火裂纹,并使工件在使用过程中由 于碳化物的剥落而成为磨粒磨损或形成疲劳破坏的发源地, 故其存在有较大的危险性。 防止及减轻方法:采用合理的定型设计,适当降低 浇注温度并加快冷却速度,对已产生的碳化物液析,可进 行高温均热或扩散退火的办法进行补救。如GCr15细钢锭 可先于1230℃加热,然后再进行开坯轧制。

► 6.

过热过烧组织

钢材过热一般是指加热时由于超过正常加热温度引 起韧性下降的一种现象。碳素钢过热的金相特征是出现魏 氏组织。魏氏组织的出现往往伴随有粗大的奥氏体晶粒, 因此,魏氏组织将造成钢的机械性能尤其是冲击韧性下降, 严重的将造成零件在使用过程中的脆性断裂。一般钢的魏 氏组织可以通过热处理(正火处理)手段来加以矫正。但 是有这样一种情况不可逆转,即锻件由于炉温过高,除了 出现上述的过热的组织特征外,还会产生硫化物向A体的 固溶以及在冷却时沿境界的再析出。 这种过热区别于一般过热,可称之为稳定过热或锻 造过热。这是因为已经过热的成形锻件,不可能也不允许 再次加热到锻造温度并通过再度变形来改善硫化物的分布 形态了,同时由于硫化物沿晶界的析出是十分细小的,容 易被忽视,但是由于它的存在破坏了晶粒间的紧密结合, 使断面脆性增加,常会导致零件的突然断裂。

4、氮化物:常见的有TiN、Ti(NC)等,它在钢中多呈一定 规则的几何形状,如方形、矩形、六角形、条形。在明场 下具有粉红的色泽。 5、点状不变形。 近代随着精炼技术的开发,钢的“洁净度”大大提 高,然而还无法完全避免钢中内生夹杂物的产生。非金属 夹杂物降低钢的塑性、韧性和疲劳性能,使钢的冷热加工 性能乃至某些物理性能变坏。但是,夹杂物的相并不总是 损害钢的性能,有时甚至还能改善钢的性能。如含S钢, 可改善切削加工性能。

►

——直径或边长大于25mm,小于或等于400mm的钢 棒或钢坯,检验面为通过直径的界面的一半(由试样中心 到边缘)(图2) ——直径或边长小于或等于25mm的圆棒,检验面通 过直径的整个界面,其长度应保证得到约200mm2的检验 面积(图3) 如果观察材料的变形程度,晶粒拉长的程度和带状组 织等,应平行于轧制方向上截取纵向试样。而观察氧化脱 碳和表面渗碳处理的组织,则磨面应该在横截面上。 2、磨样 试样截取之后先粗磨,一般用砂轮磨平,注意用水冷 却,防止温度过高组织发生变化。 细磨是为了消除粗磨时留下的磨痕,为抛光工序作准 备。 抛光的目的是为了消除试样细磨留下的细磨痕,获得 光亮无痕的镜面。

2、带状碳化物

在钢的凝固过程中,由于成分偏析,使含有较高碳 和合金元素的钢内出现共晶碳化物,它在热加工过程中随 着变形、延伸呈带状分布,称为带状碳化物,或称碳化物 不均匀性。 碳化物不均匀性除受化学成分影响外,还与钢的冶 炼方法,浇注温度,钢锭的几何形状,钢锭的大小,钢锭 的冷却速度以及成材时的变形程度有关。 高速钢、铬轴承钢、高鉻钢等钢种,出现带状碳化 物的几率比较多。(如图5,GCr15钢的带状组织;图6, Cr12MoV钢的带状碳化物) 带状碳化物使工件脆性增大,加工成模具易产生崩 刃、断裂,在热处理过程中,带状碳化物外的贫碳区域, 容易造成加热时的过热。此外带状碳化物使工件在淬火时 产生较大的变形,还可能导致淬火裂纹。 反复锻造,可以改变碳化物不均匀性的程度。

5. 非金属夹杂物

非金属夹杂物就是指存在于钢中的金属或非金属化合 物,在钢铁材料中一般都含有非金属夹杂物。 钢中非金属夹杂物的来源通常可以分为两类,一类是 外来的非金属夹杂物,指在冶炼、浇注过程中的炉渣及耐 火材料浸入剥落后进入钢液中形成的。另一类是内在的非 金属夹杂物,即在冶炼及浇注过程中物理化学反应的生成 物,如氧化物、硅酸盐、硫化物等。 通常存在于钢中的非金属夹杂物大致有这样几种: 1、氧化物:常见的有Al2O3、Cr2O3等。用Al脱氧时易产 生高硬度的Al2O3脆性夹杂,在热加工时它不易变形,总 是沿着加工压延方向呈多角形颗粒排列成条状分布。 2、硫化物:硫化物夹杂具有塑性,在钢材中呈条状形态。 3、硅酸盐:钢中的硅酸盐夹杂的成分比较复杂。硅酸盐 夹杂物经过热加工后一般沿着变形方向延伸,外形粗糙, 不光滑。

三、显微组织缺陷观察

1、带状组织

在经热加工的亚共析钢显微组织中,铁素体与珠光体 沿压延变形方向交替成层状分布的组织称为带状组织。 带状组织使钢的机械性能产生各向异性,即沿着带状 纵向的强度高,韧性好,横向的强度低,韧性低。此外, 带状组织的工件热处理时易产生变形,且使得硬度不均匀。 归纳形成带状组织的原因,其外因为压延,其内因为钢锭 的磷、硫的偏析和夹杂物(见图4,MnS夹杂形成的带状) 带状组织不能用退火的方法来消除,应用正火的方法 来减轻或消除。

二、金相试所以显微分析要 用经过特殊制备的试样,利用反射光线在显微镜下观察。 1、取样 取样的部位及磨面要根据被检验钢材的特点,加工 工艺及研究的目的而进行选择。所取的试样必须有代表性, 能充分代表被检验金属材料的组织特点。如:钢中非金属 夹杂物含量,不仅各炉之间不同,同一炉的不同钢锭之间 也不同,而且相同钢锭不同部位也不相同。所以在一批钢 中应适当选择足够数量有代表性的试样。如:GB105612005标准规定取样方法: ——直径或边长大于40mm的钢棒或钢坯,检验面为 钢材外表面到中心的中间位置的部分径向界面。(图1)

► 3、网状碳化物

网状碳化物实际上亦是碳化物不均匀的另一种形式。 在含碳量不大于0.77%的碳工具钢,合金工具钢,鉻 轴承钢等钢种,在热加工冷却过程中,碳化物沿晶界呈网 状析出,故称为网状碳化物。 形成网状碳化物的原因是由于钢材在热轧或退火过 程中,因加热温度过高,保温时间太长,造成奥氏体晶粒 的粗大,并在缓慢冷却过程中,碳化物沿晶界析出,形成 网状分布的碳化物。同样,在热加工的终止温度较高,在 随后的缓冷过程中亦形成网状碳化物。 网状碳化物的存在,将使钢的机械性能显著降低, 尤其是冲击韧性下降,脆性增大,做成的工模具易在使用 过程中崩刃或开裂。 析验网状碳化物时,试样应经淬火、回火处理并深 侵蚀,腐蚀过轻、过重均不能正确反应网状组织。

• 3、试样磨面的侵蚀

除观察试样中的缺面(裂纹、气孔等)和非金属夹杂 物的数量、大小、形状和分布外,一般都要用化学、物理 等方法进行组织显示才能观察。一般利用化学侵蚀,它是 通过化学或化学作用显示金属的组织。 纯金属及单相金属的侵蚀是一个化学溶解过程,由 于晶界上原子排列的规律性差,具有较高的自由能,所以 晶界处较易侵蚀呈凹陷。若侵蚀较浅,由于垂直光线在晶 界上的反射作用,在显微镜下可显示出纯金属或固溶体的 多面体晶粒。若侵蚀较深,则在显微镜下可显示出明暗不 一的晶粒,这是由于晶粒的位向不同,溶解度亦有差异, 侵蚀后的显微平面和原子平面的角度不同,在垂直光线作 用下,反射光线方向各异,显示明暗不一。

钢的缺陷金相组织

一、概述

由于钢锭或铸坯在凝固时选择结晶的结果,使得钢材 在冶炼、轧制、热加工过程中,易形成各种组织缺陷。 钢的组织缺陷是指需利用金相显微镜析验才能判别的 显微组织缺陷,它和宏观分析的不同之处在于放大倍数 (宏观,肉眼或20倍以下;微观,50~1000倍),首先简 介一下金相试样的制备过程,然后简略的介绍一下钢中常 见的几种组织缺陷,如:带状组织,带状碳化物,网状碳 化物,碳化物液析,钢中的非金属夹杂物,过热,过烧组 织等。正确判断钢中的各种组织缺陷,以及形成原因,和 为防止或消除这些组织缺陷应采取的措施是十分重要的工 作。

过烧,一般是由于加热温度过高,或在高温下停留 时间过长,除出现魏氏组织外,同时发现粗大的晶粒边界 被烧熔而氧化,破坏了金属基体的连续性,这种现象称为 过烧。 表面过烧在条件许可(足够的加工余量)的情况下 可以用机械加工除去,一般无法改正。因此,过烧是不允 许的缺陷,一般只能做废品处理。