CAD、CAE计算分析流程模板(单个内容)

CAE分析教程精华版

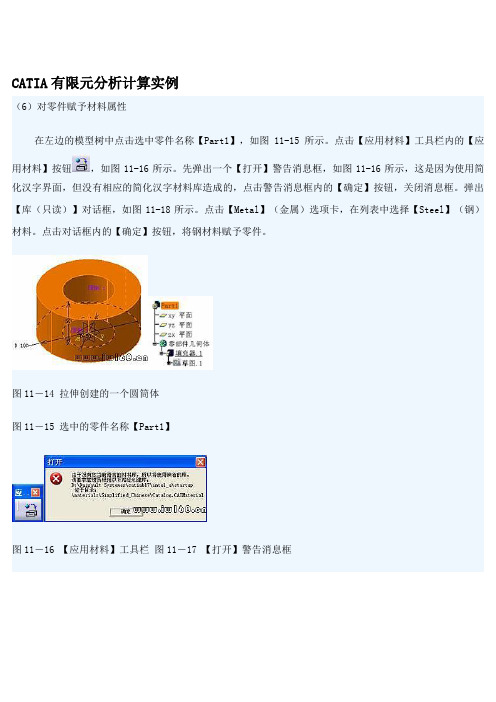

CATIA有限元分析计算实例(6)对零件赋予材料属性在左边的模型树中点击选中零件名称【Part1】,如图11-15所示。

点击【应用材料】工具栏内的【应用材料】按钮,如图11-16所示。

先弹出一个【打开】警告消息框,如图11-16所示,这是因为使用简化汉字界面,但没有相应的简化汉字材料库造成的,点击警告消息框内的【确定】按钮,关闭消息框。

弹出【库(只读)】对话框,如图11-18所示。

点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料。

点击对话框内的【确定】按钮,将钢材料赋予零件。

图11-14 拉伸创建的一个圆筒体图11-15 选中的零件名称【Part1】图11-16 【应用材料】工具栏图11-17 【打开】警告消息框图11-18 【库(只读)】对话框如果对软件内钢铁材料的属性不了解,可以查看定义的材料属性,也可以修改材料属性参数。

在左边的模型树上双击材料名称【Steel】,如图11-19所示。

弹出【属性】对话框,如图11-20所示。

(7)进入【Advanced Meshing Tools】(高级网格划分工具)工作台点击菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项,如图11-21所示。

点击后进入了【高级网格划分工具】工作台。

进入工作台后,生成一个新的分析文件,并且弹出一个【新分析算题】对话框,如图11-22所示。

点击后,在对话框内选择【Static Analysis】(静态分析算题),然后点击【确定】按钮。

图11-21 【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项点击【Meshing Method】(网格划分方法)工具栏内的【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮,如图11-23所示。

需要在【Meshing Method】(网格划分方法)工具栏内点击中间按钮的下拉箭头才能够显示出【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮。

CAE分析教程(实例)精华版

CATIA有限元分析计算实例(6)对零件赋予材料属性在左边的模型树中点击选中零件名称【Part1】,如图11-15所示。

点击【应用材料】工具栏内的【应用材料】按钮,如图11-16所示。

先弹出一个【打开】警告消息框,如图11-16所示,这是因为使用简化汉字界面,但没有相应的简化汉字材料库造成的,点击警告消息框内的【确定】按钮,关闭消息框。

弹出【库(只读)】对话框,如图11-18所示。

点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料。

点击对话框内的【确定】按钮,将钢材料赋予零件。

图11-14 拉伸创建的一个圆筒体图11-15 选中的零件名称【Part1】图11-16 【应用材料】工具栏图11-17 【打开】警告消息框图11-18 【库(只读)】对话框如果对软件内钢铁材料的属性不了解,可以查看定义的材料属性,也可以修改材料属性参数。

在左边的模型树上双击材料名称【Steel】,如图11-19所示。

弹出【属性】对话框,如图11-20所示。

图11-19 材料名称【Steel】图11-20 【属性】对话框(7)进入【Advanced Meshing Tools】(高级网格划分工具)工作台点击菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项,如图11-21所示。

点击后进入了【高级网格划分工具】工作台。

进入工作台后,生成一个新的分析文件,并且弹出一个【新分析算题】对话框,如图11-22所示。

点击后,在对话框内选择【Static Analysis】(静态分析算题),然后点击【确定】按钮。

图11-21 【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项点击【Meshing Method】(网格划分方法)工具栏内的【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮,如图11-23所示。

CAE分析教程精华版

CAE分析教程精华版首先,选择一个合适的CAE软件来进行分析。

市面上有很多不同的CAE软件,比如ANSYS、Nastran等。

选择软件时要考虑到自己的需求和经验水平。

然后,准备要进行分析的CAD模型。

将需要分析的零件或装配体导入CAE软件中,并进行几何清理和网格划分。

这是一个非常关键的步骤,网格质量会直接影响分析结果的准确性。

接下来,定义模型的材料属性和边界条件。

根据实际情况输入材料的力学性能参数,如弹性模量、屈服强度等。

然后根据分析需要定义边界条件,如约束和加载。

进行分析前,需要选择适当的分析方法。

CAE软件通常提供静态、动态、热力学等分析类型。

根据分析的目标选择合适的分析方法,并设置好相应的参数。

完成设置后,可以进行计算。

CAE软件会根据所选择的分析方法和参数,对模型进行计算,并生成分析结果。

等待计算完成需要一定的时间,具体时间取决于模型的大小和复杂度。

计算完成后,对分析结果进行后处理。

将分析结果可视化,如应力云图、位移图等,以便更直观地了解模型的性能。

同时,还可以提取各种参数用于评估模型的性能。

最后,对分析结果进行评估和优化。

根据分析结果,评估模型的性能是否符合要求。

如果不符合要求,可以通过调整设计或者材料来进行优化。

综上所述,CAE分析是一种非常有用的工程工具,可以帮助工程师进行产品设计和优化。

通过选择合适的软件、准备模型、定义边界条件、选择适当的分析方法、进行计算和后处理,工程师可以得到准确的分析结果,并根据结果进行相应的优化。

CAE-分析报告样板详解 PPT

滑移线- 外板在可见区域有滑移线。

危险状态的模拟结果(Marginal)应该是

材料最大变形点在成型极限曲线以下, -20%安全裕度地成型极限曲线以上,减 薄量>20%,小于30% (不同材质的允许减薄量相差较大,具体材质应具体分析)

FLD 成型极限图

理论成型极限曲线,图中的点表示某区 域材料的变形状态,所有在该曲线以上 的点为红色,表示对应区域的材料已经 破裂失效,这种模拟结果不可接受

蓝色为有起皱趋势的点

A图 B图

绿色点为20%安全裕度 地成型极限曲线以下的 安全点

考虑20%安全裕度地成型极限曲线,黄色的点表示该 区域的材料有破裂的危险,这种模拟结果处于临界 状态,必须设法予以改善,如工艺上无法改善,则 应该在分析报告中指明现场解决该问题的方向

从模拟结果 上看出:此处 最大减薄21.9, FLD图上此 区域为黄色

区域处于破 裂临界状态。

从模拟结果上看出:此处最大减薄 20.9, FLD图上此区域为黄色区 域处于破裂临界状态,请在调试 时注意模面光洁度。

从模拟结果上看出:此两处最大减薄27.4, FLD 图上此区域为黄色区域处于破裂临界状态.但是 分析认为此处已经破裂,调试时局部调整此处圆 角, 可解决破裂问题.

由于冲床状态,加工精度,钳工研配对拉延筋和压料面间隙影响较 大,CAE分析在准确模拟压边力和拉延筋锁料能力方面存在一定难度, 所以容易发生制件单初时坯料流入量和成型分析结果偏差较大的情况, 这种情况下应先调整压边力,拉延筋强度和压料面间隙使现场流入量和 模拟结果相近。然后再调整分模线以内的补充型面,最后再调整产品型 面。

模具CADCAE综合设计说明书

模具CAD/CAE综合设计课程名称:模具CAD/CAM综合设计学院:机械工程学院专业:材料成型及控制工程姓名:学号:年级:任课教师:2011年12月设计目的综合设计是在学完全部基础课、专业基础课和专业课并进行生产实习之后的最后一个教学环节。

通过综合设计应达到如下目的:1、运用本专业所学课程的理论和生产实践知识,应用CAD/CAE系统与方法进行模具设计工作的实际训练,从而培养和提高学生独立工作的能力。

2、掌握模具设计基本技能如结构设计及计算、查阅设计资料和手册,熟悉模具标准及其它有关的标准和规范并在模具设计中加以贯彻。

3、巩固与扩充各门专业课所学内容,掌握模具CAD/CAE设计方法和步骤一、塑件分析与CAD建模1.分析塑件设计要求:塑件的材料为ABS,ABS塑料具有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性,具有“硬、韧、刚”的综合力学性能,是一种加工性能优良的热塑性塑料采用该种塑料能满足一般塑料制品的使用性能,因此可以用ABS塑料来成型制造该塑件。

塑件采用的材料为ABS,采用一般精度等级为4级,尺寸的公差根据该精度等级查表获得。

由于在该精度等级下基本尺寸大于250mm的尺寸公差取一位小数,基本尺寸小于250mm的尺寸公差取两位小数,而经测量后塑件的尺寸为四位小数,因此在建模时要对塑件的尺寸进行调整折合再建模。

否则将无法满足注塑成型的精度要求。

一般塑件所要求的表面粗糙度不是很高,且一般模具的成型表面的表面粗糙度要比塑件的表面粗糙度值低一级。

因此模具注塑成型应该能够满足塑件的表面质量要求的。

塑件上有三个通孔,并没有复杂的侧凹或者侧凸,这种结构完全可以用注塑成型来成形,而且没有侧抽芯机构,由此看出模具的结构也不是很复杂,只能算是一般的模具结构且没有侧抽芯机构,因此由模具结构来考虑的话此塑件采用注塑成型是可行的。

另外塑件的要求不是很高,模具材料采用一般的模具钢即可,因此模具的材料是可以满足该塑件的注塑成型要求的。

使用autoform进行CAE分析作业流程

使用AutoFORM进行CAE分析讲义

编制:

审核:

技术部CAD、CAM课

1

使用AutoFORM进行CAE分析作业流程

一、概要:

AutoFORM可以对钣件进行成型、抽引、剪边、冲孔、翻边、整形分析,同时也可以根据 产品边界计算出比较准确的剪边线。 以下就这些方面进行简单介绍。

二、AutoFORM成型模、抽引模CAE分析:

9

(3) 成型、抽引反弹分析CAE设置:

汽车覆盖件的最大特点就是曲翘变形严重,所以在成型、抽引、剪边、翻边、整形工序 之后分别追加反弹分析。

在增加过程中选中反弹springback,并插在抽引drawing之后,再选中Add proces step, 如图(十五)所示。在过程设置中就会增加springback设置对话框,如图(十六)所示。我 们 不用改动springback对话框的设置内容,直接计算即可。

2.提供给厂内钳工试模的CAE报告:

A.素材尺寸,素材定位条件 B.压板压力 C.顶杆行程 D.素材收宿线

15

四、AutoFORM翻边、整形模CAE分析:

1.翻边、整形模CAE分析所需要的条件:

A.成型、抽引、剪边、冲孔CAE分析结果 。 B.翻边、整形工程数模:上模压料、下模压料、翻边刀块、整形刀块。 2.翻边、整形模分析CAE设置:

在Tools工具设置项进行整形工具设置 。整形模一般有上模压料、下模压料、上模整形刀块、 下模整形刀块。其具体设置跟抽引工具设置相同。如图(十九)所示。

图(二)

3

图(三) 选择IGS文件

过程设置

几何模型

图(五)

图(四) (2).过程设置。

点击Model菜单下的 Pocess generator过程设置(图(五)),弹出计算模式设 置对话框。如图(六)所示。

CAE-分析报告样板详解 PPT

(坯料减薄率分布图)

减薄量是客户比较关心的指标之一,一般客户会要求减薄 量在20%以内,这也是好的模拟结果的标准之一,但复杂 零件从模拟和现场调试的结果来看都非常难达到这个标准, 图示蓝色为减薄量大,红色减薄量小甚至增厚

27.4%

修边线

18%

21.7%

不同的材料允许最大减薄量不一样,一般从FLC曲线 衍生得到的TLC曲线

损伤,因为这些皱纹在模具到达下死点时可以被拉平;

滑移线- 外板在可见区域无滑移线。

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

差的模拟结果(Failure)应该是

破裂和失效,材料最大变形点在成型极限曲线以上,板材的最大减薄率大于30% 外板成型不充分,

考虑到位置以及材料拉应力的和谐变化,在外表面区域内的最小板料厚度减薄 <2%。 起皱和波纹(通过成型过程中的板料形状和应力状态来判断)

一般模具设计时加工面边界是在理论坯料边界均匀外扩1020mm,故单初件坯料定位时在理论坯料和加工面边界四周 留均匀的距离可保证定位和CAE分析情况一致

加工面边界

1800

坯料边界

1030

Forming process:The blank gravity (重力状态)

Forming process:The binder closing

现场测量流入量的最好方法就是在确认压边圈闭合状态和模拟情况 一致时(必须先解决板料定位,压边圈行程等问题),在压边圈上用油 笔画出闭合后的板料边界,和板料拉延完毕后的轮廓比较即可得出流料 分布。

(料厚分布图)

蓝色减薄量大,红色减薄量小

从模拟结果上看出:此处最大减 薄22.8, FLD图上此区域为黄色 区域处于破裂临界状态,调试 时注意模面光洁度,示意图见第 六页B图。

CAE分析流程范文

CAE分析流程范文1.确定任务目标:首先需要明确CAE分析的目标是什么,是为了验证设计是否满足要求,还是为了改进和优化设计等。

2.获取CAD模型:在进行CAE分析之前,需要获取产品或结构的CAD 模型。

这个模型应该包含几何形状、边界条件和材料属性等基本信息。

3.建立有限元模型:使用CAE软件通过CAD模型建立有限元模型。

这个过程包括网格划分、选择适当的单元类型和节点等。

在建立模型时,需要考虑模型精度和计算效率的平衡。

4.分析设置:根据任务目标和要求,设置分析的类型和参数。

常见的分析类型包括静力学分析、动力学分析、热力学分析等。

还需要确定适当的边界条件、加载方式和材料模型等。

5.模型求解:使用数值解法求解建立的有限元模型,得到计算结果。

这个过程中,需要考虑求解器的选择和计算资源的配置。

6.结果评估:根据任务目标,对计算结果进行评估和分析。

这包括强度、刚度、振动、热分布等方面的评估。

需要与设计要求进行对比,判断设计是否合理或需要优化。

7.结果后处理和可视化:对计算结果进行后处理和可视化。

可以利用CAE软件进行结果的处理和分析,生成报告和图表等。

8.结果验证和校核:进行结果的验证和校核,与实验数据进行对比,判断计算结果的准确性和可靠性。

9.优化设计:如果计算结果不符合要求,需要进行优化设计。

可以通过参数优化、拓扑优化等方法实现。

然后重新进行分析和评估。

10.结果应用:将优化的设计方案应用于实际生产中。

可以将优化方案与原始设计进行比较,评估改进效果和性能提升程度。

总结起来,CAE分析流程包括确定任务目标、获取CAD模型、建立有限元模型、分析设置、模型求解、结果评估、结果后处理和可视化、结果验证和校核、优化设计、结果应用等步骤。

通过这样一系列的分析和优化过程,可以有效地提高产品和结构的设计质量和性能。

CAE仿真分析流程

CAE仿真分析流程

01

仿真准备

02

仿真调试

03

建信息库

04

汽车仿真

仿真准备

仿真前准备

模型

二/三维模型(dxf/stl格式) ,轴对称的二/三维造型可截 取最小对称单元部分的二/三 维作为仿真模拟,以提升仿真 计、网 格大小与数目、下压速度、 模具温度、每一个工步的下 行步距等;

经验

1、凸轮型线设计; 2、配气机构动力学分析; 3、附件支架强度模态分析; 4、前端链系模拟分析; 5、正时链罩模态分析; 6、凸轮轴强度模态分析; 7、凸轮轴孔变形分析;

配气 附件

运动 件

汽车仿真

汽车仿真

进排 气

1、进气歧管CFD分析; 2、后处理CFD分析; 3、进气歧管强度模态分析; 4、进气歧管热疲劳分析; 5、进气系统模态分析; 6、进排气系统噪音分析;

工艺

制造

目标

符合新产品研发习惯,便于知识和 经验的共享与利用,提高仿真的计 算时间和准确性;

铸造:建立铸件砂芯型信息库 和产品的精加工信息库; 锻造:建立不同锻造方式下的 材料成型数据库和不同参数下 的成型状态数据库等;

汽车仿真

汽车仿真

1、整车匹配分析; 2、发动机性能分析; 3、动力总成模态分析; 4、悬置系统振动响应分析; 整机 4、整机NVH分析; 1、主轴承壁强度疲劳分析; 2、进排气道CFO模拟分析; 3、油气分离效率模拟分析; 4、喷雾燃烧模拟分析; 缸盖 5、缸盖缸体热疲劳分析; 缸体 6、气缸盖罩模态分析; 7、气缸盖罩辐射噪音分析; 8、压缩比校核计算; 9、悬置支架强度模态分析; 1、曲轴动力学及疲劳分析; 2、连杆强度疲劳分析; 3、飞轮强度模拟分析; 4、活塞动力学及疲劳分析; 5、平衡轴模拟分析; 6、轴承EHO分析; 7、运动系统包络线校核; 8、平衡率计算分析; 9、气门活塞间隙计算;

CAE分析教程(实例)精华版

CATIA有限元分析计算实例(6)对零件赋予材料属性在左边的模型树中点击选中零件名称【Part1】,如图11-15所示。

点击【应用材料】工具栏内的【应用材料】按钮,如图11-16所示。

先弹出一个【打开】警告消息框,如图11-16所示,这是因为使用简化汉字界面,但没有相应的简化汉字材料库造成的,点击警告消息框内的【确定】按钮,关闭消息框。

弹出【库(只读)】对话框,如图11-18所示。

点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料。

点击对话框内的【确定】按钮,将钢材料赋予零件。

图11-14 拉伸创建的一个圆筒体图11-15 选中的零件名称【Part1】图11-16 【应用材料】工具栏图11-17 【打开】警告消息框图11-18 【库(只读)】对话框如果对软件内钢铁材料的属性不了解,可以查看定义的材料属性,也可以修改材料属性参数。

在左边的模型树上双击材料名称【Steel】,如图11-19所示。

弹出【属性】对话框,如图11-20所示。

图11-19 材料名称【Steel】图11-20 【属性】对话框(7)进入【Advanced Meshing Tools】(高级网格划分工具)工作台点击菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项,如图11-21所示。

点击后进入了【高级网格划分工具】工作台。

进入工作台后,生成一个新的分析文件,并且弹出一个【新分析算题】对话框,如图11-22所示。

点击后,在对话框内选择【Static Analysis】(静态分析算题),然后点击【确定】按钮。

图11-21 【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项点击【Meshing Method】(网格划分方法)工具栏内的【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮,如图11-23所示。

CAD_CAM技术_第八章.CAE分析

有限元模型由一些简单形状的单元组成, 单元间通过节点连接,并承受一定载荷

LS-DYNA Overview

1.3 有限元法的应用实例

静态分析 实例1\板的静力分析.avi 实例2\角架的静力分析.avi 实例3\3D基本范例.avi 实例4\梁的自然振动分析.avi 实例5\板的屈曲分析.avi

LS-DYNA Overview

二维实体单元用于模拟实体截面

需在整体笛卡尔X-Y平面内建立模型 所有的荷载均作用在X-Y平面内,并且 其响应(位移)也在X-Y平面内

线单元 壳单元 二维实体单元 三维实体单元

Y Z X

有限元分析流程

单元类型

经常采用的单元:

_ _ _ _

LS-DYNA Overview

线单元 壳单元 二维实体单元 三维实体单元

材料类型

LS-DYNA Overview

LS-DYNA包括有大量的材料模型,几乎对所有应用都 有对应的材料 相对于隐式分析, LS-DYNA提供了相当大的材料库 LS-DYNA提供了implicit中不具备的特性:

_ _ _ _ _

应变率相关塑性模型 温度敏感塑性材料 应力和应变失效准则模型 空材料 状态方程模型

网格划分单元非常重要,有限元分析的精度 取决于网格划分的密度

太密会大大增加计算时间,计算精度却不会 成比例地提高,通常采取将网格在高应力区 局部加密的办法

CAE分析验证流程

职责和权限

1 设计验证部负责公司整车产品结构、CFD、动力学和策略仿真分析; 2 设计部门负责确保提供给设计验证部的分析输入准确、及时和完整; 3 设计验证部负责对仿真分析对象进行仿真分析并提出合理的建议和措施, 仿真结果需得到设计部门认可; 4 设计部门对产品结构性能质量负责。

2021/10/10

计划外临时安排的分析任务需填写CAE分析任务申请单,申请单模板见模 板1:FDGZY0815-01A 《CAE分析任务申请单》。 (2)CAE分析输入确认流程

CAE分析输入需经部门、院、公司三级审核批准通过确认,并填写CAE分 析输入确认单,确认单模板见模板2:FDGZY0815-02A 《CAE分析任务确 认单》。

2021/10/10

23

CAE分析验证流程

2014年8月

2021/10/10

1

目的

规范CAE分析验证流程中各阶段的内容和要求,提高对分析过程的有效控 制,保证仿真分析的准确性和可信度,以达到开发产品的质量满足规定要求 的目的。

适用范围

本程序适用于CAE仿真分析验证流程的控制管理。包括结构分析、CFD分 析、动力学分析、策略分析等CAE仿真分析验证。本程序适用于集团新产品 开发,外部公司委托开发产品可参照执行。

提出相应的改进建议,并牵头组织相关人员评审,确定优化方案。设计人员 按要求完成对数据的整改并提交评审,评审通过后输入给CAE仿真分析。仿 真分析结果满足要求,编制分析报告并提交审核批准存档,同时关闭唯一性 问题清单,否则再次由CAE分析人员提出相应的改进建议,并牵头组织相关 人员评审,确定优化方案,设计人员按要求完成对数据的整改并提交评审, 评审通过后输入给CAE安排仿真分析,直至该问题点予以关闭,如下图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NO.××××-※※※※

CAD、CAE计算分析流程提纲要求

(英文标题)

昆明理工大学云南省内燃机重点实验室

Yunnan Key Laboratory of ICE

Kunming University of Science and Technology

××××年××月

负责人:

审核:

批准:

日期:

昆明理工大学云南省内燃机重点实验室

编制说明

1、本模板适用于实验室的CAE课题组的相关分析报告、计算分析流程等。

2、模板设计人雷基林,云南省内燃机重点实验室拥有版权。

3、本操作流程(或本分析报告)由×××编制,昆明理工大学云南省内燃机重点实

验室签字授权使用。

4、本操作流程(或本分析报告)未经云南省内燃机重点实验室授权不得拷贝、复制或散发。

目录

1 排版要求 (4)

1.1页面设置 (4)

1.2标题字体要求 (4)

1.3正文、图、表字体要求 (4)

1.4其它要求 (5)

2 CAE分析流程的内容提纲 (5)

2.1软件分析流程 (5)

2.2软件操作流程 (5)

CAD、CAE计算分析流程提纲要求

1 排版要求

1.1 页面设置

上、右均为2.5cm,左边为3cm,下边为2.7cm。

1.2 标题字体要求

●一级标题(即流程的题目)采用三号黑体加粗居中,段前、段后各1倍行距。

●二级标题(即流程正文的各大标题)采用小三号黑体加粗靠左对齐,段前、

段后各0.5倍行距(或12磅)。

序号采用“1、2、3、4、5……”罗马数字后

面空2格。

●三级标题采用四号黑体加粗靠左对齐,段前、段后各0.5倍行距(或6磅)。

序号采用“1.1、1.2、1.3、1.4、1.5……”罗马数字后面空1格。

●四级标题采用小四号宋体加粗,序号采用“1.1.1、1.1.2、1.1.3……”或“(1)、

(2)、(3)、(4)、(5)……(如采用此序号则靠左空2个文字间隔(即空4

个空格))”,括号后面与文字间不得有空格。

●五级标题或以上的,可以采用“(1)、(2)、(3)、(4)、(5)……(如果第四

级标题未采用这种编号的;如采用此序号则靠左空2个文字间隔(即空4个

空格))”或如本节的项目符合“”并采用缩进量“”

的方式向右缩进4个字符(即2个汉字的间距)

●标题中的数字和英文字母一律采用“Time s New Roman”字体,(设置方法:

当全部编辑好以后,全部选中所有内容,然后点击“Time s New Roman”,即

可。

这样,数字和英文字母自然全部改为了“Time s New Roman”字体,而

汉字依然为当初设置的字体不变。

)

1.3 正文、图、表字体要求

⏹正文一律要求宋体小四,固定值22磅,段前段后为0行。

⏹图一律居中,采用白底背景,图的标题采用5号黑体居中,段前段后各0.5

倍行距。

序号采用罗马数字“图1、图2、图3、图4、图5……”依次编辑。

⏹表中内容一律采用5号宋体,表的标题采用5号黑体居中,段前段后各0.5

倍行距。

序号采用罗马数字“表1、表2、表3、表4、表5……”依次编辑。

⏹框图须规整、建议采用“Microsoft office visio”软件编辑。

字体采用小

四号宋体,框图的标题与图的标题一致。

1.4 其它要求

须按照本要求的封面设置封面,第二部分填写编制说明,第三部分为目录,第四部分为正文。

封面的编号“××××-※※※※”前面4个“××××”表示年,短线后面的“※※※※”前面2个数字为月,后面2个数字为具体编号。

编制说明采用宋体小四,固定值22磅,段前段后为0行。

必须由相关老师签字并加盖云南省内燃机重点实验室公章方可授权使用。

目录内容采用小四,固定值22磅,段前段后为0行。

2 CAE分析流程的内容提纲

2.1 软件分析流程

(要求采用框图形式表示该分析流程的技术路线,并作相关说明。

)

2.1.1 所需参数

(采用列表的形式给出。

)

2.1.2 CAE分析模型的建立

(包括三维有限元分析模型的准备要求、需要哪些边界条件及如何施加,约束如何处理、计算分析的控制等。

)

2.1.3 分析结果

(包括分析结果如何判断是否正确,需要做哪些试验测试进行验证,需要提取的主要分析结果内容。

)

2.2 软件操作流程

(要求图文并茂列出操作步骤和结果提取步骤。

)。