热处理中齿轮渗碳层与模数的关系

风电齿轮渗碳淬火变形分析与改善

零件号 H1 H2 H3 H4

图10 H3零件左右齿面变形

图11 炉和热处理工艺对齿轮变形的影响

渗碳装炉 平装4块蜂窝板 平装8块蜂窝板

淬火装炉 挂放无阻尼工装 挂放有阻尼工装

挂放有阻尼工装

渗碳淬火工艺 原工艺 改进工艺

改进工艺

椭圆/mm 0.18 0.14 0.14 0.15

4)将左右齿面的磨齿对中数据进行平均,如图 6所示,发现零件节圆存在明显的椭圆,椭圆趋势呈 梨状分布,椭圆量约0.18mm。

根据对H1零件磨齿对中数据的分析,暂无法判 定零件齿向变形是由端面翘曲或齿部畸变造成的。 零件的椭圆趋势呈梨状分布,虽无法确定具体位置 是否与挂装有关,但根据单点挂装的情况推测,梨 柄位置(148号齿附近)应是与工装接触的位置, 此处凸起最大;左右齿面变形量最大位置无显著规 律,但在椭圆的梨状尾部附近(即挂装下部)变形 趋势最大。

要求 实测

2.9~3.9 3.39、3.46

58~64 60.26、59.62

≥30 38

ISO 6336:5 MQ级 细针状

弥散

细针状

≤30 15

无块状铁素体 ≤0.05 无块状铁素体 0.025

4.4 优化验证 在序列号为H3和H4的零件生产时,同时采用图

8的渗碳工艺、渗碳时底部蜂窝板满铺的平放装炉方 式(见图9),在挂装淬火装炉时,在底盘上增加网 孔阻尼工装,零件渗碳淬火后,变形得到大幅度改

图8 H2零件渗碳后轴向圆跳动

图9 改善后的渗碳装炉 4.3 淬火装炉改善

综上所述,齿轮下部约1/4位置冷速较快是齿轮

热加工

63 2021年 第3期

热处理

Heat Treatment

变形的影响因素之一[6],故对淬火的装炉形式进行 调整。

渗碳钢的热处理知识点总结

一、渗碳钢的热处理工序用于制造渗碳零件的钢称为渗碳钢。

渗碳钢的主要热处理工序一般是在渗碳之后再进行淬火和低温回火。

处理后零件的心部为具有足够强度和韧性的低碳马氏体组织,表层为硬而耐磨的回火马氏体和一定量的细小碳化物组织。

有些结构零件,是在承受较强烈的冲击作用和受磨损的条件下进行工作的,例如汽车、拖拉机上的变速箱齿轮,内燃机上的凸轮、活塞销等。

根据工作条件,要求这些零件具有高的表面硬度和耐磨性,而心部则要求有较高的强度和适当的韧性,即要求工件“表硬里韧”的性能。

为了兼顾上述双重性能,可以采用低碳钢通过渗碳淬火及低温回火来达到,此时零件心部是低碳钢淬火组织,保证了高韧性和足够的强度,而表层(在一定的深度)则具有高碳量(0.85%~1.05%),经淬火后有很高的硬度(HRC>60),并可获得良好的耐磨性。

二、渗碳钢的成分特点渗碳钢的含碳量一般都很低(在 0.15%~0.25%之间),属于低碳钢,这样的碳含量保证了渗碳零件的心部具有良好的韧性和塑性。

为了提高钢的心部的强度,可在钢中加入一定数量的合金元素,如Cr、Ni、Mn、Mo、W、Ti、B等。

其中 Cr、Mn、Ni 等合金元素所起的主要作用是增加钢的淬透性,使其在淬火和低温回火后表层和心部组织得到强化。

另外,少量的Mo、W、Ti等碳化物形成元素,可形成稳定的合金碳化物,起到细化晶粒、抑制钢件在渗碳时发生过热的作用。

微量的B(0.001%~0.004%)能强烈地增加合金渗碳钢的淬透性。

渗碳钢的分类根据淬透性或强度等级的不同,合金渗碳钢分为三类。

低淬透性合金渗碳钢即低强度渗碳钢(抗拉强度≤800MPa),如15Cr、20Cr、15Mn2、20Mn2等。

这类钢淬透性低,经渗碳、淬火与低温回火后心部强度较低且强度与韧性配合较差。

主要用于制造受力较小,强度要求不高的耐磨零件,如柴油机的凸轮轴、活塞销、滑块、小齿轮等。

这类钢渗碳时心部晶粒易于长大,特别是锰钢。

齿轮热处理工艺【详尽版】

一、工作条件以及材料与热处理要求1.条件: 低速、轻载又不受冲击要求: HT200 HT250 HT300 去应力退火2.条件: 低速(<1m/s)、轻载,如车床溜板齿轮等要求: 45 调质,HB200-2503.条件: 低速、中载,如标准系列减速器齿轮要求: 45 40Cr 40MnB (5042MnVB) 调质,HB220-2504.条件: 低速、重载、无冲击,如机床主轴箱齿轮要求: 40Cr(42MnVB) 淬火中温回火HRC40-455.条件: 中速、中载,无猛烈冲击,如机床主轴箱齿轮要求: 40Cr、40MnB、42MnVB 调质或正火,感应加热表面淬火,低温回火,时效,HRC50-556.条件: 中速、中载或低速、重载,如车床变速箱中的次要齿轮要求: 45 高频淬火,350-370℃回火,HRC40-45(无高频设备时,可采用快速加热齿面淬火)7.条件: 中速、重载要求: 40Cr、40MnB(40MnVB、42CrMo、40CrMnMo、40CrMnMoVBA)淬火,中温回火,HRC45-50.8.条件: 高速、轻载或高速、中载,有冲击的小齿轮要求: 15、20、20Cr、20MnVB渗碳,淬火,低温回火,HRC56-62.38CrAl38CrMoAl 渗氮,渗氮深度0.5mm,HV9009.条件: 高速、中载,无猛烈冲击,如机床主轴轮.要求: 40Cr、40MnB、(40MnVB)高频淬火,HRC50-55.10.条件: 高速、中载、有冲击、外形复杂和重要齿轮,如汽车变速箱齿轮(20CrMnTi淬透性较高,过热敏感性小,渗碳速度快,过渡层均匀,渗碳后直接淬火变形较小,正火后切削加工性良好,低温冲击韧性也较好)要求: 20Cr、20Mn2B、20MnVB渗碳,淬火,低温回火或渗碳后高频淬火,HRC56-62.18CrMnTi、20CrMnTi(锻造→正火→加工齿轮→局部镀同→渗碳、预冷淬火、低温回火→磨齿→喷丸)渗碳层深度1.2-1.6mm,齿轮硬度HRC58-60,心部硬度HRC25-35.表面:回火马氏体+残余奥氏体+碳化物.中心:索氏体+细珠光体11.条件: 高速、重载、有冲击、模数<5要求: 20Cr、20Mn2B 渗碳、淬火、低温回火,HRG56-62.12.条件: 高速、重载、或中载、模数>6,要求高强度、高耐磨性,如立车重要螺旋锥齿轮要求: 18CrMnTi、20SiMnVB 渗碳、淬火、低温回火,HRC56-6213.条件: 高速、重载、有冲击、外形复杂的重要齿轮,如高速柴油机、重型载重汽车,航空发动机等设备上的齿轮.要求: 12Cr2Ni4A、20Cr2Ni4A、18Cr2Ni4WA、20CrMnMoVBA(锻造→退火→粗加工→去应力→半精加工→渗碳→退火软化→淬火→冷处理→低温回火→精磨)渗碳层深度1.2-1.5mm,HRC59-62.14.条件: 载荷不高的大齿轮,如大型龙门刨齿轮要求: 50Mn2、50、65Mn 淬火,空冷,HB≤24115.条件: 低速、载荷不大,精密传动齿轮.要求: 35CrMO 淬火,低温回火,HRC45-5016.条件: 精密传动、有一定耐磨性大齿轮.要求: 35CrMo 调质,HB255-302.17.条件: 要求抗磨蚀性的计量泵齿轮.要求: 9Cr16Mo3VRE 沉淀硬化18.条件: 要求高耐磨性的鼓风机齿轮.要求: 45 调质,尿素盐浴软氮化.19.条件: 要求耐、保持间隙精度的25L油泵齿轮。

齿轮渗碳淬火变形原因及控制措施研究

齿轮渗碳淬火变形原因及控制措施研究摘要:齿轮零件在前期加工期间若是遭受到热处理变形作用,将会导致其获取的精度遭受到严重的影响,一旦出现变形即使是使用校直及磨齿等先进的修形技术也难以达到恢复的效果。

尤其是齿轮在遭受到渗碳淬火之后会出现变形情况,具有较大的变形量,该种变形无法通过控制来实现,并且变形过大,也会增加磨削成本及磨削量,对齿轮制造精度会造成极大的影响,承载能力显著降低,寿命也会随之而下降。

本文着重分析齿轮渗碳淬火变形原因,并提出合理化的变形控制措施。

关键词:齿轮渗碳淬火;变形原因;控制措施前言:在制造硬齿面汽车齿轮期间,目前所使用的主流工艺是渗碳淬火,但是在使用之后不得不面对的问题便是出现变形情况,会对齿轮的加工质量造成极大的影响。

有相关的研究报告显示,之所以会导致碳淬火齿轮出现变形,与锻造质量、原材料质量、齿轮的结构设计、毛坯预备热处理有直接关系,并且以上几种因素之间彼此也会出现相互影响的情况,进而增加了上述因素的控制难度。

现如今,在汽车齿轮制造中控制变形量已经成为一项需要解决的重难点问题。

一、齿轮渗碳淬火变形原因(一)渗碳件变形原因渗碳低碳钢,经过对原始相结构进行分析可知,由少量珠光体组织及铁素体共同来构成,经过对整个体积的占比情况进行了解可知,铁素体量的占比高达80%,当加温到AC1以上温度之后,珠光体会向奥氏体进行转变。

当温度为900℃时,铁素体会向奥氏体进行转变。

当渗碳的温度为920℃-940℃时,零件表面的奥氏体区碳浓度的升高度为0.6%-1.2%,碳浓度比较高的奥氏体区碳浓度会增加至0.6%-1.2%,当奥氏体的温度冷却到600-650℃时,会向索氏体及珠光体进行转变[1]。

当低碳奥氏体处于心部区时,若是在900℃的高温下会将其转变为铁素体,当冷却到550℃时,会全部转变完成。

比容增大的过程是心部奥氏体向铁素体进行转变的过程,而通过对表层奥氏体冷却情况进行探究可知,可将热缩量增加变化的整个过程呈现出来,在冷却期间,在生成心部铁素体时,会遭受到表层高碳奥氏体区的压力影响[2]。

齿轮材料热处理方式及其要求

齿轮材料热处理方式及其要求正确选择齿轮固然很重要,但如果没有选择好适宜的热处理,那将是前功尽弃,可以说材料选择是前提,热处理方法得当是关键。

一、齿轮热处理方式与其性能特性1、调质处理:调质处理使材料获得优良的综合性能,这种热处理常常用于中碳钢和中碳合金钢,如45#、40Cr或40MnB材料,如果齿轮受到的冲击应力和齿面接触应力不是很大的情况下,这种热处理是适宜的,这种材料强韧性使得齿轮齿根抗弯曲能力强,抗疲劳能力也是优良的。

但是调质处理齿轮齿面硬度不够,耐磨性偏差。

2、调质处理+表面淬火:这种热处理方式补充单一调质处理的不足,使齿轮齿面硬度得到提高,耐磨性也随之增强,但是另一个问题仍未解决,就是中碳钢和中碳合金钢材料经过处理后,其冲击韧性尚不能令人满意,在高冲击应力的场合下仍不宜使用。

表面淬火有两种工艺:火焰淬火和高频淬火。

3、正火+渗碳淬火回火这种热处理是针对低碳合金渗碳钢(如20CrMnTi、20CrNiMo等)而使用的,正火是用以改善原材料组织,便于齿轮粗加工;渗碳使齿面含碳量提高,在其后淬火回火中获得高硬度的回火马氏体组织,以提高齿轮的耐磨性。

同时齿轮心部在淬火回火中获得低碳回火马氏体,强度高、韧性好,不仅可以承受高的载荷、大的冲击应力,而且抗疲劳性能也十分优异。

这种热处理也不是没有缺点,首先齿轮在渗碳淬火回火还要精加工,硬度过高会给精加工带来了困难;其次,渗碳淬火回火为了得到回火马氏体,回火温度低(200-300℃),热处理应力未能完全消除,在以后的使用中会逐渐释放造成齿轮微小变形,所以不能用于精密传动的齿轮。

这里的渗碳淬火回火,也包含碳氮共渗淬火回火。

4、调质+渗氮这种热处理适合于渗氮钢和含铬渗碳钢,如28CrMoAl、20Cr2Ni4、38CrMoAl、42CrMo。

氮化后不需要淬火,齿轮尺寸稳定,不需要精加工,克服了渗碳淬火回火残留应力导致日后变形的缺点,所以特别适合精密传动的齿轮,有些容易发生粘着磨损(胶合磨损)材料也适合氮化,氮化后材料抗胶合性能变得非常优异。

齿轮渗碳、渗氮硬化表面耐磨性研究

256管理及其他M anagement and other齿轮渗碳、渗氮硬化表面耐磨性研究李晓喆(太重煤机有限公司,山西 太原 030032)摘 要:在工业化、现代化的过程中,机械传动系统已经逐渐成为现代工业不可缺少的重要技术核心。

作为机械设备的核心构件,齿轮的耐磨性是确保传动系统正常可靠工作的重要指标。

而渗碳与渗氮热处理工艺是当前表面硬化技术中的热点问题,本文分析了不同齿轮表面硬化技术的优缺点,通过渗碳与渗氮热处理加工后的齿轮耐磨性能比较分析,确定了渗氮气体处理方式在低载荷变速齿轮处理温度、耐磨性能方面的优势。

关键词:变速齿轮;渗碳加工;渗氮加工;表面硬化;耐磨性中图分类号:TG156.8;U463.2 文献标识码:A 文章编号:11-5004(2018)06-0256-2传动系统是现代机械工业中的核心机械构件,而齿轮则是增速传动系统中的关键部件。

现代机械中大多数的能量传达都是通过齿轮组来实现的,包括工业减速设备、变速齿轮组等。

而我国齿轮制造工业也在中国现代工业腾飞的过程中,保持了快速发展的态势。

在种类丰富的众多产品中,变速齿轮具有安全性高、结合性好、稳定性强、性价比高等多种有点,在通用机械设备中具有不可替代的作用[1]。

在这种产品发展环境下,必须不断提高变速齿轮的加工制造工艺,提高产品的使用寿命,才能为齿轮制造业的发展提供充足的动力支持。

1齿轮表面强化技术1.1 渗碳技术渗碳热处理工艺能够提高齿轮产品的表面硬度,增强齿轮的耐受摩擦性能,而齿轮工件的基质部分仍然可以保持板条状马氏体组织结构,能够确保齿轮具有较强的韧性,确保变速齿轮本身的物理力学性能指标较高。

所以在渗碳热处理加工的齿轮工件使用过程中,可以耐受较高的荷载力。

传统的渗碳工艺温度保持在930摄氏度,生产工艺的整体周期较长,生产效率相对较低未下。

而在现代工艺的发展环境下,高温渗碳技术为现代齿轮制造提供了新的技术支持,可以有效提高齿轮生产工艺的效率。

齿轮轴渗碳热处理工艺研究

齿轮轴渗碳热处理工艺研究电圆锯主要用于切割钢件,渗碳齿形轴是电圆锯中的重要零件。

由于渗碳齿轮轴在工作中需承受转矩、冲击及磨损,因此要求具有较高的硬度、耐磨性和疲劳强度极限,一般采用低碳合金钢制造。

经实际验证,20CrMnTi材料热处理性能优于20CrMo,但存在着变形现象,为此进行分析变形产生的根本原因,并采取控制措施,为解决其它渗碳淬火零件的变形提供参考。

1 材料选用电圆锯齿轮轴最初选用20CrMo材料,技术要求为表面硬度HV(10)680~820,有效硬化层深0.2~0.5。

实际经热处理加工后表层至芯部过渡区及芯部硬度偏低,检测芯部硬度为296HV(1),低于JB/T7516—1994标准规定的心部硬度值为30—45HRC要求。

用户经耐久试验测试,轮齿有早期磨损现象,齿面呈剥落状裂纹。

分析认为心部硬度低是由于心部未淬透,心部组织中铁素体量太多,使得表面渗碳硬化层与心部的过渡区太陡。

在高的交变应力作用下,表面与心部交界处产生裂纹,逐渐扩展,容易产生深层剥落现象。

因此20CrMo材料渗碳淬火处理无法满足性能要求。

为改进淬透性,材料变更为20CrMnTi,热处理工艺采用原20CrMo材料使用的工艺。

经实际热处理加工后验证各项指标均符合要求。

总体反映20CrMnTi 材料热处理性能优于20CrMo。

2 变形形式及原因2.1 变形形式渗碳齿轮轴的热处理指标均合格,但在啮合检测时径向综合总偏差Fi″严重超差,结合齿圈径向跳动Fr检测得出:热处理过程存在严重变形,通过100件试验件热处理前后数据收集的状态分析,其变化趋势无规律可循。

2.2 原因分析渗碳齿轮轴经渗碳淬火后的变形是齿轮在热处理过程中产生的,但变形产生的根本原因,主要取决于材料、形状及整个工艺过程的质量。

因此要控制好热处理变形,不仅要在热处理时控制,而且要在齿轮的结构设计、材料的选用以及热前热后的制造过程都需要采取有效措施才能较理想的控制齿轮轴变形。

20CrMnMo齿轮渗碳淬火对渗碳质量影响论文

20CrMnMo齿轮渗碳淬火对渗碳质量影响论文摘要: 20CrMnMo齿轮渗碳淬火,受成分、设备、工艺和冷却方式影响。

生产实践证明,在保证炉子的保温、密封、排气良好的情况下,通过对工艺参数的优化改进,选择专用淬火油,可得到性能优良的淬火齿轮。

一、前言齿轮是我们日常生活中接触到的较多的机械产品,它的性能的好坏对产品的机械性能起着重要作用。

齿轮在渗碳淬火过程中,可能出现的问题很多,主要表现在以下几个方面:淬火后硬度不够、渗层深度不够、淬火后心部硬度过高、变形大、油淬后表面光亮度不够甚至开裂。

影响淬火质量的因素有很多,比如原材料成分、热处理工艺以及淬火后的冷却过程。

本文主要论述以上几个方面对齿轮渗碳淬火质量的影响。

二、材料成分对齿轮渗碳淬火质量的影响2.1 材料成分对心部硬度的影响20CrMnMo齿轮的主要合金元素是Cr、Mn和Mo元素。

Mo和Cr元素可以大大降低渗碳层中贝氏体形成的敏感性,Mn元素可以提高淬透性。

虽然Mn元素对提高心部淬透性来说是最经济有效的元素,但是Mn含量过多会产生如淬透性带失控等问题,淬透性越高,畸变量越大,因此要严格控制合金元素含量。

2.2 材料成分对内氧化的影响在热处理期间,在合金表面的下方形成氧化物的现象称为内氧化。

在气体渗碳中,Mn和Cr是容易与介质中的氧原子发生氧化的元素,所形成的氧化物会导致钢表层的合金元素流失,Mo元素则对内氧化的影响较小。

对于Mn元素,它的流失会导致淬透性降低,以及表层中非马氏体组织(在渗碳淬火件表面中经常出现连续或不连续的网状或块状黑色组织,此处恰好不是表层压应力最大的区域,被公认是由于内氧化而贫化合金元素导致形成屈氏体类组织,也被成为非马氏体组织)的形成;Cr元素的损失则使渗层中碳化物的形成变得困难。

只要表面转变为马氏体组织,较浅的表面氧化对疲劳特性无明显影响,而严重的氧化会因从奥氏体中消耗大量的合金元素而降低其淬透性,导致形成其它一些非马氏体组织(如屈氏体、珠光体组织),这些组织会降低表面压应力,对疲劳性能不利。

20CrMnTi齿轮渗碳淬火

常州机电职业技术学院毕业设计(论文)作者:王慧学号:20921209系部:模具技术系专业:材料成型与控制技术(热处理)题目:20CrMnTi减速机齿轮的渗碳淬火指导者:陈宁评阅者:2013年 3 月毕业设计(论文)中文摘要热处理工艺是金属材料工程的重要组成部分。

现代工业的飞速发展对机械零部件的要求愈来愈高,因此通过热处理可以改变材料的加工艺性能,充分发挥材料的潜力,提高工件的使用寿命。

为获得理想组织性能,保证零件在生产过程中的质量,稳定性和使用寿命,就必须从工件的特点、要求和技术条件,正确选择材料;再根据生产规模、现场条件、热处理设备提出几种可行的热处理方案,最后确定出一种最佳方案。

20CrMnTi钢具有晶粒细、渗碳淬火性能良好、工艺性能成熟可靠且成本低廉等优点,目前生产量大致占渗碳齿轮钢的70% ,齿轮在使用过程中,担负着传递动力的任务,在冲击、交变应力等作用下以齿根断裂和齿面接触疲劳为主要失效形式,因此齿轮钢应有良好的强韧性、耐磨性以承受冲击、弯曲和接触应力;此外,还要求变形小、精度高,噪声低。

本设计便是对20CrMnTi减速机齿轮热处理工艺进行详细的说明,从选材下料到热处理工艺路线,以及最后的质量检验、可能产生的缺陷及预防措施等,都进行逐一分析,尽可能的将整个过程详尽的展现出来,从而对大家有所帮助。

关键词:20CrMnTi;减速机齿轮;渗碳淬火;缺陷毕业设计(论文)外文摘要Title: 20CrMnTi Reducer Gear Carburizing and QuenchingAbstract:Heat treatment technology of metallic materials is an important part of the project. The rapid development of modern industry of machinery parts and components of the increasingly high demand, so the heat treatment can change the material and process performance, give full play to the potential, improve the service life of the workpiece. In order to obtain the ideal organizational performance, guarantee the components in the production process quality, stability and service life, must from the characteristics of the workpiece, requirements and technical conditions, proper selection of materials; then according to the scale of production, site conditions, heat treatment equipment and puts forward several feasible heat treatment scheme, finally determine a kind of optimum scheme.20CrMnTi steel has fine grain size, good performance, carburizing and quenching process is mature and reliable performance and low cost, the current production capacity accounted for roughly70% of carburized gear steel, gear during use, charged with the transmission of dynamic task, in shock, alternating stress under the action of taking root fracture and tooth surface contact fatigue as the main the failure forms of gear steel, therefore, should have good strength and toughness, abrasion resistance to withstand impact, bending and contact stress; in addition, also called little deformation, high precision, low noise.This is designed for20CrMnTi reducer gear heat treatment process in detail, from material selection under the expected heat treatment technology route, as well as the final quality inspection, the possible defects and preventive measures and so on, are analyzed and explained, as far as possible the whole process detailed show hill, thus all of you to help.Keywords:20CrMnTi; Reducer gear;carburizing and quenching; defect目录毕业设计(论文)中文摘要 (I)毕业设计(论文)外文摘要 ................................................................... I I 目录 (IV)第一章绪论 (1)1.1 减速机齿轮的应用 (1)1.2 减速机齿轮的作用 (4)1.3 齿轮用钢的分类与生产 (5)1.4 国内外汽车齿轮发展现状 (6)1.5 减速机齿轮的性能要求 (9)1.6 加工工艺性能要求 (9)1.7 材料的选择 (10)第2章热处理工艺选择 (11)2.1 预备热处理的工序位置 (11)2.2 最终热处理的工序位置 (11)2.3 最终热处理工艺方法选择 (11)第三章热处理工艺特性对齿轮质量和寿命的影响 (12)3.1 淬透性 (12)3.2 变形开裂倾向 (12)3.3 淬硬性 (12)第四章20CrMnTi钢的基本性质 (13)4.1 钢的化学成分和力学性能 (13)4.2 含碳量及合金元素作用 (14)4.3汽车变速箱变速齿轮的热处理工艺设计 (16)4.3.1 服役条件 (16)4.3.2 失效形式 (16)4.3.3 性能要求 (17)第五章20CrMnTi变速齿轮加工工艺 (18)5.1 减速机齿轮常用的加工工艺路线 (18)5.2 各种工艺路线的分析 (18)5.2.1 等温正火 (18)5.2.2 渗碳+淬火+回火 (18)5.2.3 喷丸处理 (20)5.2.4 检验 (20)第六章热处理后的金相组织 (21)6.1 20CrMnTi等温正火后金相组织 (21)6.2 20CrMnTi经渗碳后淬火、回火处理金相组织 (21)第七章质量控制与检验方法 (23)7.1 随炉试样检验 (23)7.1.1 表面硬度 (23)7.1.2 心部硬度 (23)7.1.3 有效硬化层深度 (23)7.1.4 表层组织 (24)7.2 齿轮热处理质量检验 (25)7.2.1 外观 (25)7.2.2 齿面硬度 (25)7.2.3 有效硬化层深度 (25)7.2.4 畸变 (26)第八章热处理工艺过程中的质量检验 (27)8.1 渗碳淬火后齿轮的检验项目、内容和要求 (27)8.2 渗碳齿轮的常见缺陷及防止措施 (28)8.3 渗碳淬火后畸变原因分析及解决措施 (29)8.3.1 渗碳淬火后畸变原因分析 (29)8.3.2 减小渗碳淬火齿轮畸变的措施 (32)结论 (35)致谢 (36)参考文献 (37)第一章绪论随着科学技术和工业生产的飞速发展,经济各个部门迫切需要各种各样质量优、性能好、效率高、能耗低、价格廉的机械产品。

17Cr2N M0 大模数齿轮轴渗碳淬火热处理工艺优化

() 1 软的残余奥 氏体分布在硬的马 氏体中, 容易

产生 局部 滑移 , 和负 荷应力 集 中 , 缓 避免 产生 裂纹

源;2 残余奥氏体再转变会带来残余压应力增 () 加 , 利 于抵 抗 破 坏性 能 。() 轮啮 合 过程 中不 有 3齿

均匀接触会受到残余奥氏体塑变而均载。

第三种观点认 为随使用条件不 同, 残余奥 氏

环搅拌等优化方案 。

关键词 :7 rN2 ; 1C2 iMo大模数 ; 齿轮轴 ; 渗碳

中 图分 类 号 :G16 3 T 5 . 文 献标 识码 : B

O t zt no ab r iga dQ e c igHet rame t rc s pi ai f rui n n u n hn a Tet n oes mi o C z P

g a h tatrc r uia in e rs a e a b r t f f z o

p

\

赠

时 间/ h

3 % 以下 , 0 ME则 控制 在 2 % 以下 。 0

近年 来 很 多 与 上 述 看 法 相 反 的 观 点 认 为 :

注 : 1 允许最高炉气碳势为 12 ; () .%

() 2 渗速修正系数为 1 ; () 3 允许最高表面碳浓度为 1 1 ; .% () 4 最终表面碳浓度为 0 8 %。 .5 图 2 齿轮轴渗碳工艺

F g r T e c r u i ig p o e s o e rs at i e2 u h a b r n rc s fg a h f z

由以上检验数据可知齿轮轴淬火后渗碳层表 面硬度偏低主要是由于渗碳层 内残余奥 氏体含量 偏高 造成 的 。 热处理后的残余奥氏体量必须控制在一个合 适的范围, 其含量过高时会在使用过程中由应力 诱发或热冲击诱发马氏体转变。这种未 回火的新 鲜马氏体易于产生裂纹。当残余 奥 氏体量过低

齿轮渗碳淬火热处理变形的分析与改进

齿轮渗碳淬火热处理变形的分析与改进在现代机械组合中齿轮是最常见、应用最多的零件之一,轮船、飞机、汽车、起重机等几乎所有的机械中都有齿轮的存在,足见其作用和用量之大。

在机械使用过程中时有齿轮失效情况的发生,主要包含轮齿疲劳折断与齿面疲劳损伤等问题。

现阶段制造生产齿轮的过程中,进行渗碳淬火热处理仍然是主流工艺,不过该方式存在一个较大的弊端,即为齿轮渗碳淬火热处理后的变形问题,该弊端大大降低了齿轮的质量。

标签:齿轮;渗碳处理;淬火处理、热处理变形;改进措施加工过程中对齿轮进行合理的热处理有利于增强其承载能力并提升其使用寿命,热处理应用较多的方式为渗碳淬火,该方法能有效提升齿轮的性能,不过该方式工序较为复杂,时常会因某些因素而导致齿轮出现变形等现象。

影响热处理变形的原因有很多,例如齿轮的结构、材料、锻造质量、预备热处理质量等等,而且这些因素还相互影响,很难控制,笔者对齿轮渗碳淬火热处理变形现象做了细致合理的分析,并针对其处理工艺等情况拟定了有效改善措施。

1 齿轮参数及热处理工艺1.1 齿轮参数本文所选齿轮材质:20CrMnTiH,具体参数为:模数=1.191mm、左旋25°、公法线=16.44(-0.05,0)mm、齿顶圆直径Φ=39.831(-0.1,0)mm、内径Φ=16(0,+0.018)mm。

该齿轮是对称中空结构,且内径、外径较大,无腹板支撑,壁厚相对薄,对其进行热处理较易发生变形。

1.2 齿轮热处理工艺该齿轮热处理工艺分别通过长度15米的渗碳淬火炉与长度8米的回火炉进行,具体工艺流程为:将齿轮放入渗碳炉中,经三小时由室温匀速升至(920±5)℃,之后恒温渗碳三小时,渗碳结束后经四十分钟匀速降温至(860±5)℃,之后恒温淬火五十分钟,其中淬火液需为80℃,之后对其进行为期2小时、温度为(160±5)℃的低温回火,原有工艺中齿轮进行渗碳时为四只齿轮分别平放。

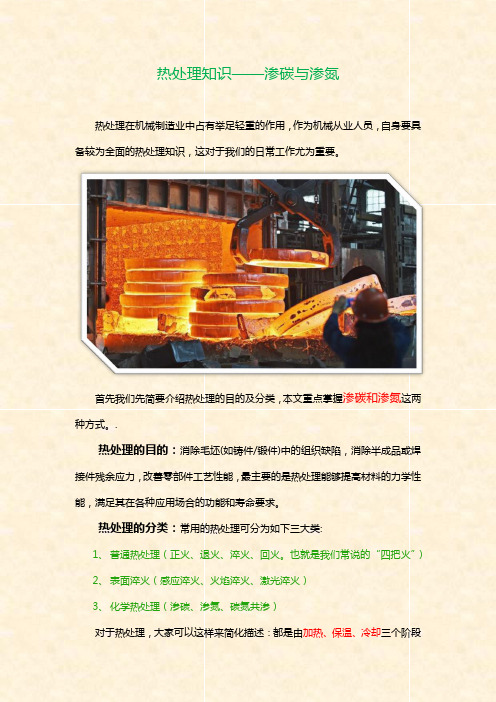

热处理知识——渗碳和渗氮

热处理知识——渗碳与渗氮热处理在机械制造业中占有举足轻重的作用,作为机械从业人员,自身要具备较为全面的热处理知识,这对于我们的日常工作尤为重要。

首先我们先简要介绍热处理的目的及分类,本文重点掌握渗碳和渗氮这两种方式。

.热处理的目的:消除毛坯(如铸件/锻件)中的组织缺陷,消除半成品或焊接件残余应力,改善零部件工艺性能,最主要的是热处理能够提高材料的力学性能,满足其在各种应用场合的功能和寿命要求。

热处理的分类:常用的热处理可分为如下三大类:1、普通热处理(正火、退火、淬火、回火。

也就是我们常说的“四把火”)2、表面淬火(感应淬火、火焰淬火、激光淬火)3、化学热处理(渗碳、渗氮、碳氮共渗)对于热处理,大家可以这样来简化描述:都是由加热、保温、冷却三个阶段组成。

不同热处理方法区别就在于这三个阶段,加热方式,加热温度或者加热的速度不同;保温方式,保温环境或者保温时间不同等;冷却的速度及冷却的环境不同等。

进入正文,主要介绍渗碳和渗氮渗碳定义:把零部件置于渗碳介质中,加热到单相奥氏体区,保温一定时间,使碳原子渗入钢表层的化学热处理工艺。

目的:使零件表面具有高硬度、耐磨及疲劳极限,心部具有较高的强度和韧性。

常用钢种:含碳量0.1%-0.25%的碳钢或合金(即低碳钢和低碳合金钢)渗碳方法:常用的气体渗碳法:工件置于密闭的加热炉中,滴入煤油、丙酮、甲苯等在高温(900-950°C)下分解出CO、CO2、CH4等,气体再分解出活性碳原子,随后活性碳原子溶于高温奥氏体中,随着时间进行,碳原子逐渐向内扩散,深度主要取决于保温时间,可大约按0.2mm/h的速度近似计算。

关键技术点:1)表面含碳量最好在0.85%-1.05%内,若含碳量过低,淬火、低温回火后得到的回火马氏体,含碳量较低,硬度低,耐磨性差。

2)在一定的渗碳层深度范围内,随渗碳层深度的增加,疲劳极限、抗弯强度及耐磨性都将增加,但渗碳层深度超过一定限度后,疲劳极限反随着渗碳层深度的增加而降低。

齿轮渗碳淬火热处理变形的改进及优化研究

齿轮渗碳淬火热处理变形的改进及优化研究发布时间:2022-05-13T08:27:00.140Z 来源:《科技新时代》2022年3期作者:卢俊1 王广忠2[导读] 本文主要研究齿轮渗碳淬火热处理变形的改进及优化。

东华链条兴化有限公司江苏省泰州市 225700摘要:本文主要研究齿轮渗碳淬火热处理变形的改进及优化。

首先对齿轮结构及渗碳淬火热处理工艺分析,并分析导致齿轮渗碳淬火热处理变形的原因,重点分析总结齿轮渗碳淬火热处理工艺的改进措施,在此基础上分析工艺改进后齿轮变形情况,希望通过本文的研究能够更加全面的认识齿轮渗碳淬火热处理工艺,同时也为后期更好的对齿轮进行热处理提供参考。

关键词:齿轮;渗碳淬火;热处理变形1引言齿轮机械设计制造中最普遍的传动零件,在各种类型的机械结构中都有广泛的应用,而且承担着重要的角色。

在齿轮使用中需要承载较大的传动力,因此必须满足一定的品质要求,在加工制造齿轮的过程中,需要运用各种处理工艺提升齿轮的硬度强度等参数,其中渗碳淬火就是齿轮热处理的重要环节,齿轮经过渗碳淬火处理后其性能能够显著强化。

但是由于齿轮制造工艺复杂,热处理作业对于设备技术要求较高,在实际处理中容易出现齿轮变形问题,不利于提升齿轮的实际应用质量。

因此在现阶段加强对于渗碳淬火齿轮热处理变形问题的研究具有重要的现实意义,能够更加全面的认识齿轮结构及渗碳淬火热处理工艺以及导致变形的原因,从而制定更加合理的优化工艺提升热处理效果,更好的保障齿轮质量。

2齿轮结构及渗碳淬火热处理工艺分析2.1 齿轮结构分析本文选择的研究对象是以20CrMnTiH材质加工制作的齿轮,这种材质制作的齿轮在加工制作过程中会体现出较高的淬透性,经过渗碳淬火等热处理工艺处理后能够显著提升齿轮的性能。

该齿轮的具体参数如下:模数、左旋度、公法线、圆直径和内径分别为1.191mm、25°、16.41mm、39.831mm、16.017mm。

渗碳齿轮热处理常见缺陷及预防措施

保持热处理过程中温度和冷却速度的稳定性、加强齿轮结构 设计等。

02

预防措施

选用高质量渗碳剂

确保渗碳剂质量

选用由正规厂家生产、质量稳定的渗 碳剂,避免因渗碳剂质量问题导致热 处理缺陷。

查验成分含量

避免混用不同牌号渗碳剂

不同牌号的渗碳剂成分和性能有所差 异,避免混用以免影响热处理效果。

对渗碳剂的成分含量进行严格检验, 确保其符合工艺要求。

渗碳剂的选用和调整

选用

根据齿轮的材质和热处理需求,选择合适的渗碳剂。

调整

根据实际操作情况,对渗碳剂的成分和比例进行适当调整,以确保齿轮能够获得理想的 渗碳效果。

渗碳过程的控制

温度控制

保持渗碳炉内的温度稳定 ,以避免齿轮在渗碳过程 中出现不均匀的温度分布 。

时间控制

渗碳过程应控制在适当的 温度和时间下进行,以确 保齿轮能够充分吸收碳元 素。

淬火过程的控制

温度控制

保持淬火炉内的温度稳定,以避 免齿轮在淬火过程中出现不均匀 的温度分布。

时间控制

淬火过程应控制在适当的温度和 时间下进行,以确保齿轮能够获 得理想的硬度和耐磨性。

冷却控制

淬火后的冷却过程也需严格控制 ,以避免齿轮出现裂纹或其他淬 火缺陷。

04

渗碳齿轮热处理质量检测方法

渗碳层深度检测

预防措施

提高渗碳温度、延长渗碳时间、优化 炉内气氛等。

渗碳层碳浓度不均匀

原因

渗碳层碳浓度不均匀可能是由于渗碳过程中温度波动大、炉内气氛不稳定、渗碳剂分布不均匀等原因引起的。

预防措施

保持渗碳过程中温度稳定、优化炉内气氛、均匀分布渗碳剂等。

齿轮表面粗糙

原因

齿轮表面粗糙可能是由于渗碳后表面残渣未清理干净、热处理过程中氧化脱碳严重等原因引起的。

关于渗碳层深度的几个问题

关于渗碳层深度的几个问题

·39 ·

关于渗碳层深度的几个问题

青海齿轮厂 (810021) 陈春怀

根据尺寸链的计算公式

m

n- 1

L 0 ,max = 6 L i ,max - 6 L j ,min

i=1

j=m+1

m

n- 1

L 0 ,min = 6 L i ,min - 6 L j ,max

i=1

j=m+1

图 3 所形成的尺寸链示意图

式中 : L 0 ,max ; L 0 ,min ———封闭环最大及最小极 限尺寸 ; L i ,max ; L i ,min ———增环最大及 最 小 极 限 尺寸 ; L i ,max ; L i ,min ———减环最大及 最 小 极 限 尺寸 。 因而可列出 L 0 ,max = L 2 ,max + L 3 ,max - L 1 ,min 。

即 1. 25 + 0. 15

=

L 2 ,max +

1 2

( 119. 5 + 0. 10

-

120)

,因为是半径尺寸

,故乘以

1 2

。

L 2 ,max = 1. 60

同样地

L 0 ,min = L 2 ,min + L 3 ,min - L 1 ,max

1 . 25 - 0. 15 =

L 2 ,min +

2 如何由试棒渗层深度推知试块渗层深度

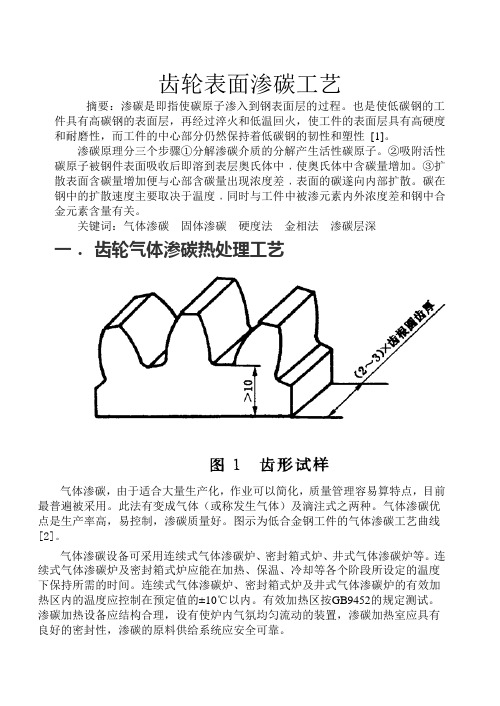

齿轮表面渗碳工艺

齿轮表面渗碳工艺摘要:渗碳是即指使碳原子渗入到钢表面层的过程。

也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性[1]。

渗碳原理分三个步骤①分解渗碳介质的分解产生活性碳原子。

②吸附活性碳原子被钢件表面吸收后即溶到表层奥氏体中﹐使奥氏体中含碳量增加。

③扩散表面含碳量增加便与心部含碳量出现浓度差﹐表面的碳遂向内部扩散。

碳在钢中的扩散速度主要取决于温度﹐同时与工件中被渗元素内外浓度差和钢中合金元素含量有关。

关键词:气体渗碳固体渗碳硬度法金相法渗碳层深一.齿轮气体渗碳热处理工艺气体渗碳,由于适合大量生产化,作业可以简化,质量管理容易算特点,目前最普遍被采用。

此法有变成气体(或称发生气体)及滴注式之两种。

气体渗碳优点是生产率高,易控制,渗碳质量好。

图示为低合金钢工件的气体渗碳工艺曲线[2]。

气体渗碳设备可采用连续式气体渗碳炉、密封箱式炉、井式气体渗碳炉等。

连续式气体渗碳炉及密封箱式炉应能在加热、保温、冷却等各个阶段所设定的温度下保持所需的时间。

连续式气体渗碳炉、密封箱式炉及井式气体渗碳炉的有效加热区内的温度应控制在预定值的±10℃以内。

有效加热区按GB9452的规定测试。

渗碳加热设备应结构合理,设有使炉内气氛均匀流动的装置,渗碳加热室应具有良好的密封性,渗碳的原料供给系统应安全可靠。

渗碳后淬火加热设备,转炉、密封箱式炉和井式气体渗碳炉等加热设备,其有效加热区内的温度应控制在预定值得的±10℃以内。

感应加热设备应符合ZB/T J17 004要求。

盐浴炉加热时,盐浴不应对齿轮有腐蚀、脱碳及其他有害影响。

淬火冷却设备应具有可以控制的加热、冷却循环系统及搅拌装置。

淬火冷却设备应装有防火排烟装置。

淬火冷却介质应具有齿轮淬火所要求的冷却能力,且不易老化,其技术要求应符合有关标准。

在生产现场应有定期分析和调整的管理制度,以确保淬火质量。

多用炉热处理渗碳工艺及应用分析

多用炉热处理渗碳工艺及应用分析随着工业自动化的飞速发展,多用炉热处理渗碳工艺得到广泛应用。

文章就曲柄销热处理工艺的试制过程进行研究,对设备和数据进行分析,探讨多用炉热处理渗碳工艺技术的加工效果达到理想水平的方法,为企业创造了效益。

工件进行炉热处理的过程主要为渗碳、淬火后再进行磨削加工,同时要求磨削后产品硬度符合工艺及使用要求。

文章笔者就曲柄销热处理工艺的试制过程作为论点,围绕试制过程中,曲柄销的扭矩、过盈量、硬度、耐磨度、韧性等情况,对炉热处理渗碳工艺应用进行分析。

标签:多用炉;热处理工艺;渗碳工艺一般而言,曲柄分为:左右曲柄、连杆以及曲柄销等几个部分。

在对这些20CnMo材质的零件进行热处理时,主要进行渗碳淬火工作[1]。

因为这些零部件比较小,所以要求的硬化层相对较浅。

具体详情为:成品渗碳层要求为0.6~0.9mm,表面硬度要求56~64HRC;热处理工序的理想值区间为:0.8~1.0mm (514HV),其中,工件表面硬度理想值区间为:57~64HRC。

在热处理过程中,0.8~1.0mm(514HV),工件表面硬度理想值范围为:57~64HRC。

就以上所述情況来看,按照硬度值的参考数据可以知道,这些零件都属于浅层渗碳。

1 曲柄热处理工艺分析为使曲柄热处理项目结果达到理想效果,就前文所述内容来看,重点需要注意以下问题:(1)提前了解加工设备规格,确保一炉工件的硬化层符合要求。

(2)对热处理后的工件情况进行预估,检测工件硬化层硬度梯度是否达标,为后期磨削工作打好基础[2]。

(3)当曲柄完成压合时,查看扭矩程度。

曲炳孔的表面、心部的硬度以及硬化层深度均会对扭矩效果造成影响。

对曲轴进行渗碳处理主要是为了:强化工件表面硬度,为扭矩达标奠定基础;工件进行渗碳处理后,能优化产品疲劳强度;合理达标的硬度,能有效辅助其他零件的装配工作;由于曲柄较小,十分注重强度韧性,因而对工件硬化层、心部硬度以及残余奥氏体的规格要求会更严格。